舰船管系的三维建模应用中,3D打印技术为设计师和工程师提供了一种全新的设计和制造方式[1]。设计师可以使用3D打印技术,快速制作舰船管系的模型,在早期阶段发现并解决潜在的设计问题[2]。这种灵活性使舰船管系的设计过程更加高效,减少了后期修改的成本和时间[3]。通过3D打印技术,设计师可以制作出具有复杂形状、内部通道和精细结构的管系部件。通过打印出的舰船管系模型进行性能测试和验证,设计师可以更好地了解舰船管系的布局和走向,进一步优化舰船管系设计方案。对于特殊或定制化的舰船管系部件,3D打印技术可以快速、经济地实现小批量生产,满足特殊需求。

近年来,众多学者针对舰船三维建模技术进行研究。何丽丝等[4]针对船体结构三维模型的数据转化进行研究,该方法能够快速将船体结构设计结果从二维图纸转化为三维模型,提高设计效率。该方法能够处理和转换多种CAD数据格式,满足不同的应用需求。但是该方法需要使用特定的软件或工具进行建模操作,转换过程中,需要确保数据的完整性和安全性,防止船体结构数据丢失或被篡改。陈志飚等[5]研究了三维船体建模与稳性计算,该方法可以精确地计算船体稳性,提高船体设计的可靠性和安全性。但是该方法需要考虑所应用软件的兼容性,容易出现数据不兼容或软件冲突问题。针对以上方法在舰船三维建模中存在的问题,研究3D打印技术在舰船管系三维建模设计中的应用。通过该方法简化舰船管系设计流程,使得复杂结构的舰船管系设计与制造成为可能。

1 3D打印技术的舰船管系三维建模设计 1.1 建立舰船管系三维模型将3D打印技术应用于舰船管系三维建模设计中,包括舰船管系建模、舰船管系切割分层、舰船管系逐层打印以及后期处理4个部分。考虑舰船管系的布局、连接方式、材料属性等因素,利用CAD等软件构建舰船管系的二维图形信息,将其转换为舰船管系三维实体模型。

舰船管系的打印成型过程中,将Z轴向作为舰船管系三维模型打印成型的正方向。对舰船管系每个三角面片的内部顶点,依据Z轴坐标排序处理。按照从大到小的顺序,重新排列每个顶点。将舰船管系的顶点坐标,移动至新矩阵

舰船管系三维模型由多个三角片面组成,其中的三角面片可能存在相交情况。舰船管系三角面片交线段的表达式如下:

| $ M = \left[ {{a_1},{a_2}, \cdots ,{a_n}} \right] \times H 。$ | (1) |

式中,

依据舰船管系三角面片交线段,排序舰船管系的三角片面。依据舰船管系三角面片交线段的顺序,确定舰船管系三角面片中的点、线、面的关系。

舰船管系三维模型中,各偏置点表达式如下:

| $ {D_i} = {L_i} + {U_j} \times K。$ | (2) |

式中:

获取舰船管系的全部偏置点后,重新组合各偏置点,形成舰船管系的三角面片,获取切片之后的舰船管系的轮廓。

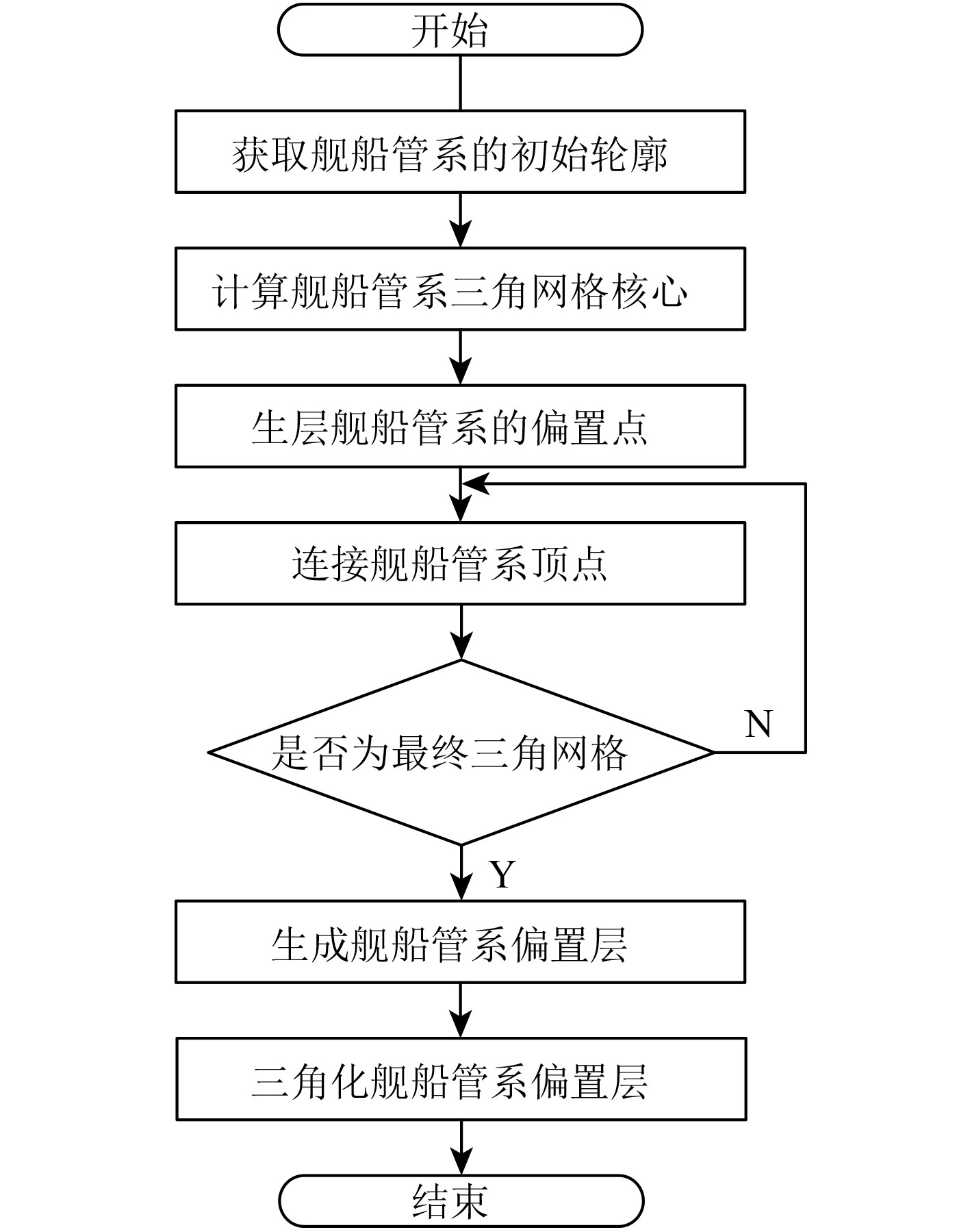

舰船管系三维模型轻量化处理流程如图1所示。依据偏置点的舰船管系各管件的关系,轻量化处理三维模型后,获取偏置后的舰船管件的轮廓,完成舰船管系三维模型的建立。

|

图 1 三维模型轻量化处理流程图 Fig. 1 Flow chart of lightweight 3D model processing |

将舰船管系的三维模型进行3D打印切片处理,生成舰船管系的3D打印路径,设置合适的打印材料和打印参数。将舰船管系三维模型,导入切片软件中,利用切片软件对舰船管系三维模型切片处理。依据预先设置的打印层高,切片引擎在X方向分层处理舰船管系模型,遍历所获取的舰船管系三维模型分层轮廓信息集。切片引擎在舰船管系各分层轮廓环内,依据预先设置的填充方式、填充密度、填充角度以及外壳厚度等3D打印工艺参数,对舰船管系的分层轮廓环实施路径规划。依据规划的路径生成Gcode文件可识别的G代码。将G代码文件导入3D打印机,实施舰船管系三维模型的3D打印。

3D打印机利用双喷头打印舰船管系三维模型。将切换喷头过程加入舰船管系3D打印过程中,利用连续碳纤维材料,增强3D打印技术的高分子材料打印性能。3D打印切片处理过程,利用碳纤维材料增强打印材料,灵活选择舰船管系各层次的打印材料,调整打印路径以及打印工艺参数。基于舰船管系模型的3D打印需求,舰船管系3D打印切片算法过程如下:设置多喷头3D打印机喷头的起始位置为

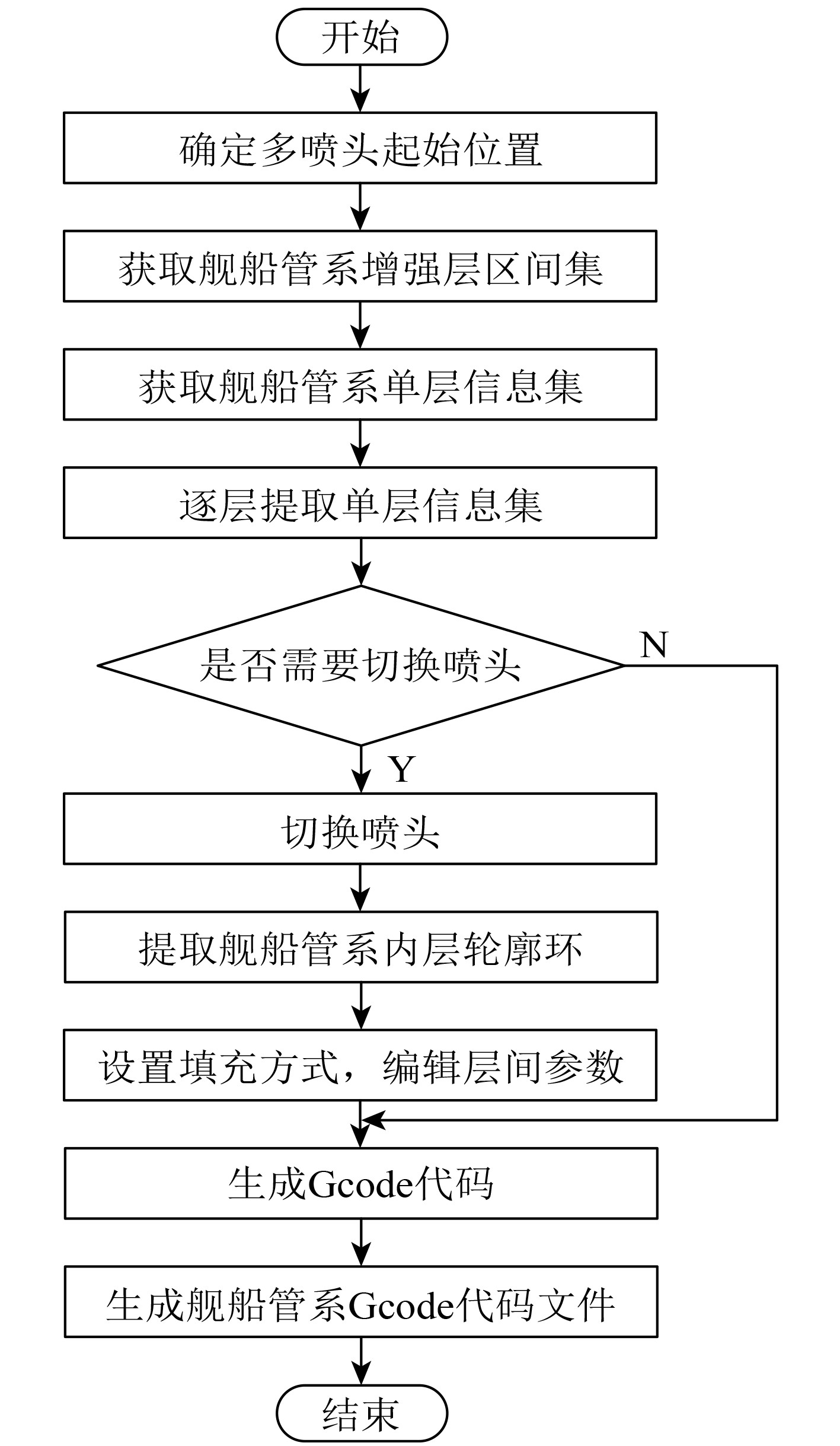

舰船管系三维模型的3D打印切片处理流程如图2所示。舰船管系模型3D打印切片处理流程如下:输入舰船管系三维模型的STL格式文件,设置多喷头起始位置与舰船管系增强层区间集合,作为3D打印机的初始设置参数。利用3D打印切片引擎增强处理算法,对舰船管系三维模型实施切片处理,输出舰船管系三维模型的Gcode代码文件。完成舰船管系三维模型分层处理后,规划舰船管系模型的分层轮廓环。

|

图 2 3D打印切片处理流程图 Fig. 2 Flow chart of 3D Printing slice processing |

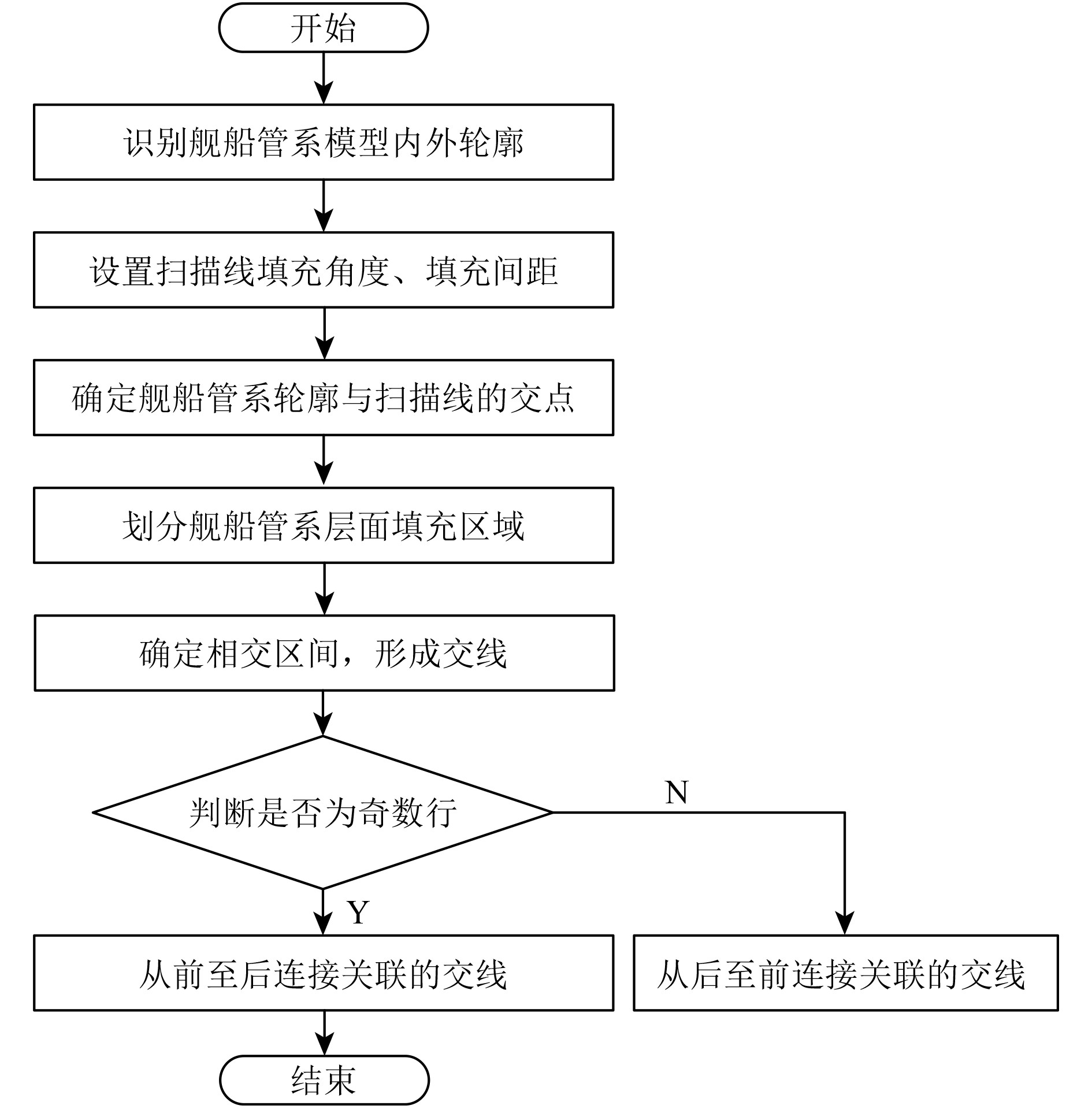

舰船管系模型的3D打印时,选取的成型材料需要满足3D打印工艺的技术标准,同时满足舰船管系测试的技术要求。采用Z字填充方法,进行舰船管系3D打印连续性路径规划的流程如图3所示。

|

图 3 舰船管系连续性路径规划流程图 Fig. 3 Flow chart of continuous path planning forship pipe systems |

采用Z字填充法进行舰船管系3D打印的材料填充。Z字填充法具有方向可调的优势,保证舰船管系3D打印具有连续性路径,减少3D打印机的打印头跳转次数。识别舰船管系模型界面的内外轮廓,依据扫描间距分组并标记界面轮廓。确定舰船管系轮廓线与扫描线的交点,依据奇偶原则配对并连接各交点形成交线。基于舰船管系三维模型的关联交线连接结果,形成Z字填充的3D打印的连续性路径。将打印材料放入3D打印机中,按照打印路径逐层堆积材料,形成舰船管系的三维实体模型。对打印完成的舰船管系三维模型进行后处理,包括去除支撑结构、打磨等操作,使模型达到最终要求,为舰船管系设计调整提供模型依据。

2 结果分析利用所研究方法进行舰船管系三维模型的3D打印。选取创想三维品牌的3DSL-600型的光固化3D打印机,作为舰船管系三维模型设计的3D打印设备。利用该3D打印机,打印舰船管系三维模型,作为舰船管系设计的基础。

设置光敏树脂材料作为舰船管系3D打印材料。采用Z字填充法,规划舰船管系3D打印的连续性路径。统计Z字填充法不同填充角度时的跳转次数,并与固定角度填充的跳转次数对比。舰船管系3D打印的单层扫描成型过程中,3D打印机的跳转次数如表1所示。可知,采用Z字填充法进行舰船管系3D打印材料的填充,不同填充角度时的3D打印机跳转次数明显低于固定角度填充。对于不同的舰船管系管件,需要依据实际情况,设置最佳的填充角度。舰船管系模型3D打印时,设置Z字填充法的最佳角度,降低3D打印机的跳转次数,满足舰船管系3D打印的连续性规划需求。

|

|

表 1 打印机跳转次数对比 Tab.1 Comparison of jump times for 3D printers |

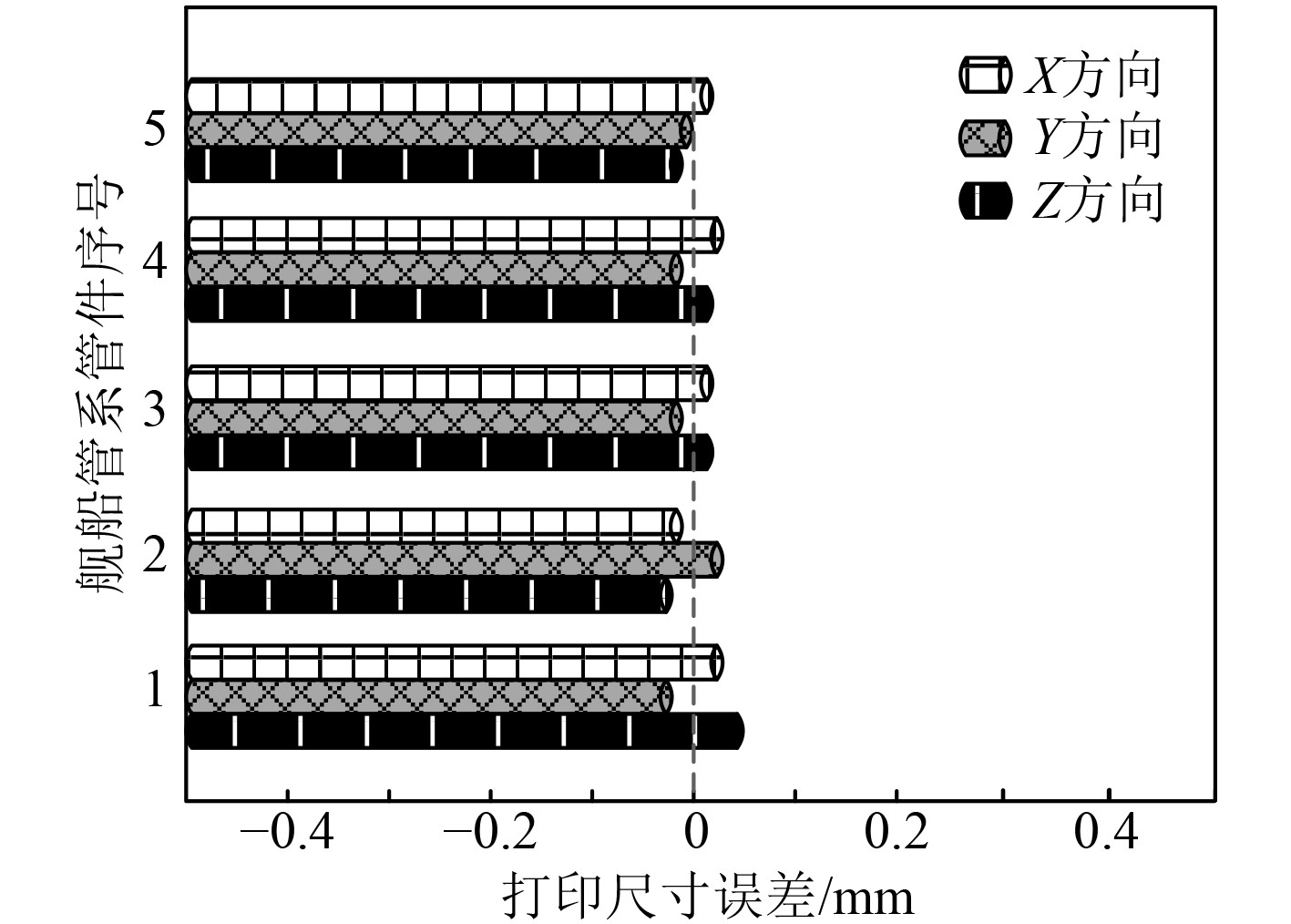

采用3D打印技术打印舰船管系中不同管件的三维模型,管件材料样件的打印尺寸的误差变化如图4所示。采用本文方法打印舰船管系中各管件的三维模型,具有良好的尺寸精度水平。3D打印技术打印舰船管系成型件的内外质量相同,利用较小的打印尺寸误差,更为完整地表达舰船管系内管件的细节。本文研究的3D打印技术打印的舰船管系三维模型尺寸偏差较小,打印效果较稳定,可以获取良好的舰船管系三维模型打印效果。

|

图 4 舰船管系管件材料样件打印尺寸 Fig. 4 Printing dimensions of material samples for ship piping fittings |

采用本文方法打印舰船管系中,发动机的进气歧管三维模型。舰船发动机进气歧管模型的3D打印结果如图5所示。可以看出,本文方法利用3D打印技术打印的舰船管系三维模型,外表光滑,细节信息丰富。打印的舰船管系管件与真实管件相差较小,有助于舰船管系设计方案的修改。所获取的舰船管系3D打印件,材料的密实程度较高,充分填补了材料之间的空隙,材料之间紧密结合,满足舰船管系的设计需求。

|

图 5 舰船发动机进气歧管的3D打印结果 Fig. 5 3D printing results of the intake manifold of a ship engine |

将3D打印技术应用于舰船管系三维建模中,利用舰船管系三维模型精准地完成管系设计,缩短产品研发周期,提高产品质量。3D打印技术为复杂形状、精细结构的舰船管系部件的三维建模提供了可靠的依据,扩展了舰船管系设计的自由度。通过实验验证,3D打印技术有助于更好地了解舰船管系的布局和走向,进一步优化设计方案。

| [1] |

潘磊, 钟兆国, 王智. 计算机图形建模与3D打印技术研究[J]. 铸造, 2023, 72(4): 483. |

| [2] |

张鼎, 吴芬, 虞黎唯. 3D打印技术在船舶锚系设计验证上的应用[J]. 船海工程, 2023, 52(1): 21-24. ZHANG Ding, WU Fen, YU Liwei. The application of 3D printing technology in verification of ship anchor design[J]. Ship & Ocean Engineering, 2023, 52(1): 21-24. |

| [3] |

王坤, 张振江, 赵卫国. 3D打印外固定支具参数化反求建模方法[J]. 机械设计, 2021, 38(5): 121-126. |

| [4] |

何丽丝, 曹荣, 王德禹. 面向送审的船体结构三维模型转化数据技术研究[J]. 中国舰船研究, 2021, 16(5): 206-215. HE Lisi, CAO Rong, WANG Deyu. Data transformation technology of 3D ship structure model for approval[J]. Chinese Journal of Ship Research, 2021, 16(5): 206-215. |

| [5] |

陈志飚, 陈庆任, 朱显玲. 三维船体建模与稳性计算系统研发[J]. 中国舰船研究, 2021, 16(3): 60-66. CHEN Zhibiao, CHEN Qingren, ZHU Xianling. Research and development of 3D hull modeling and stability calculation system[J]. Chinese Journal of Ship, 2021, 16(3): 60-66. |

2024, Vol. 46

2024, Vol. 46