2. 河南省水下智能装备重点实验室,河南 郑州 450015

2. Henan Key Laboratory of Underwater Intelligence Equipment, Zhengzhou 450015, China

箱(筒)式发射技术是当今世界上流行的、先进的发射装置设计技术。因其能够有效地提高导弹武器系统的贮存可靠性,并具有全天候适应能力及战场快速反应能力等优点,被当今各种先进导弹武器系统采用[1]。以碳纤维为增强体制备的高性能复合材料由于具有高比强度、高比刚度、高比模量,耐疲劳、耐辐射、耐化学腐蚀以及可设计性强等一系列优异性能而被广泛应用于导弹发射筒领域[2]。

在空间载荷的作用下,复合材料层合板应力呈三维分布,经典层合板理论已经不能精确地对复合材料层合板进行力学分析,需采用复杂的弹性理论和求解高阶偏微分方程组[3]。因此,在工程实际中,通常采用三维仿真方法进行数值求解。宋云雪等[4]采用有限元法对复合材料发射筒的刚强度进行了建模,模型中以均布载荷的形式施加燃气流作用力,没有考虑燃气流冲击以及弹-管接触碰撞引起的动态效应,计算结果与实际情况误差较大;刘东等[5]使用有限元数值仿真方法对某型使用碳纤维复合材料替代高强度铝合金材料的发射筒进行内压工况下结构强度、刚度研究;安庆升等[6]对复合材料发射筒的吊装进行了仿真及试验,研究结果表明,在满足各项性能要求条件下,碳纤维复合材料筒重量比高强度铝合金筒轻很多。

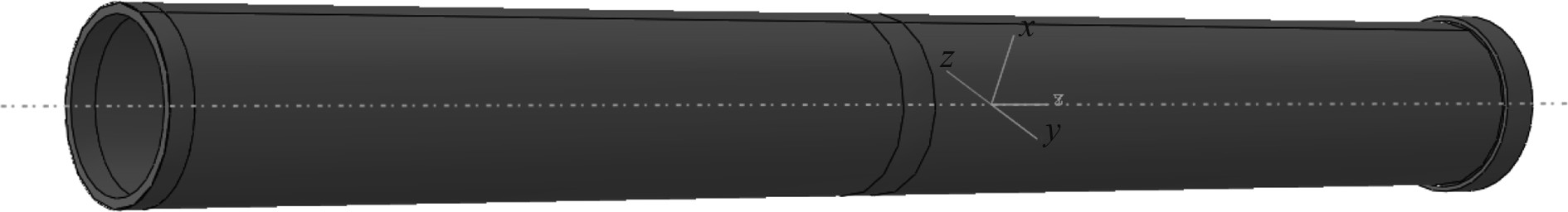

1 仿真模型 1.1 物理模型在满足承载要求的前提下,复合材料筒的质量更轻,耐海水腐蚀性能好,但考虑到发射筒上部的接口众多、密封要求高,下部形状复杂、直接承受高温等特点,最终确定主体段采用复合材料,上、下法兰采用铝合金的材料方案,建立物理模型如图1所示。

|

图 1 复合材料发射筒几何结构示意图 Fig. 1 Schematic diagram of the composite material launch tube |

主体段选用T700/E54碳纤维复合材料,法兰采用ZL205A铝合金,参考相关文献[7-8],材料性能参数如表1所示。

|

|

表 1 料性能参数 Tab.1 material performance parameters |

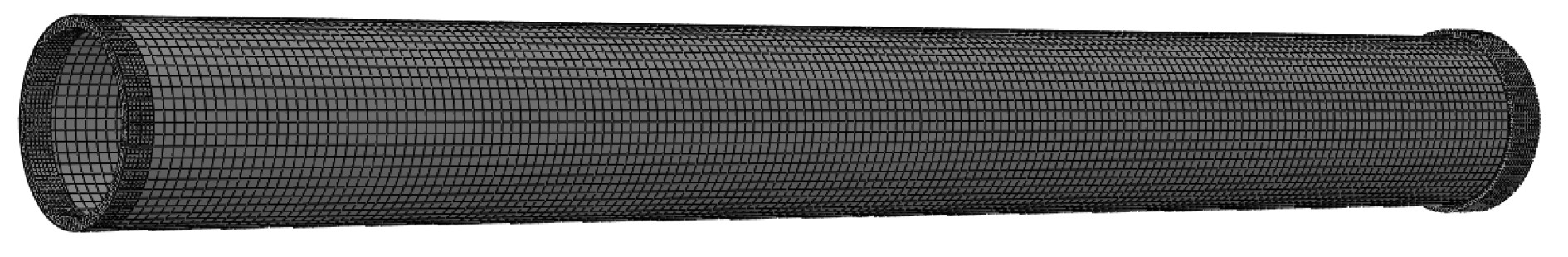

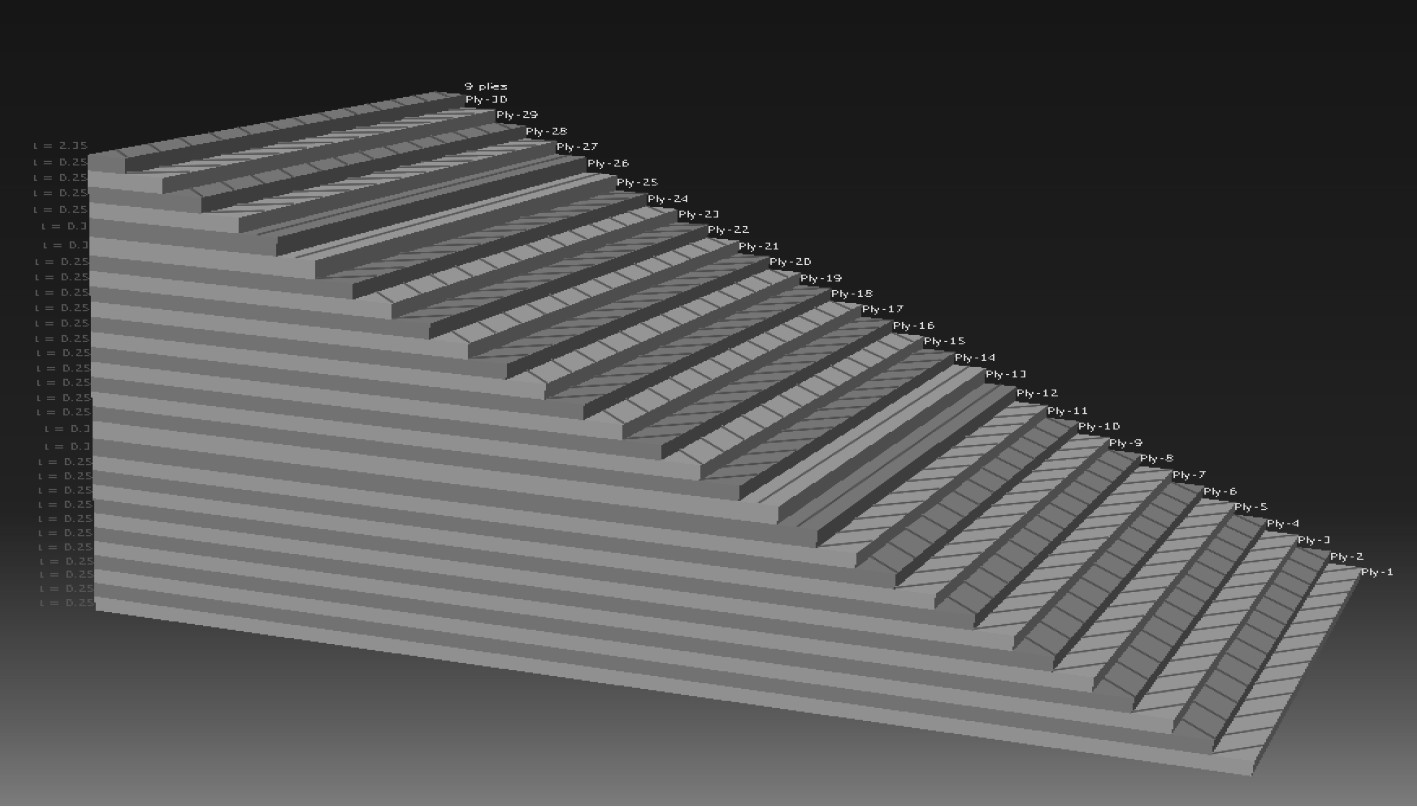

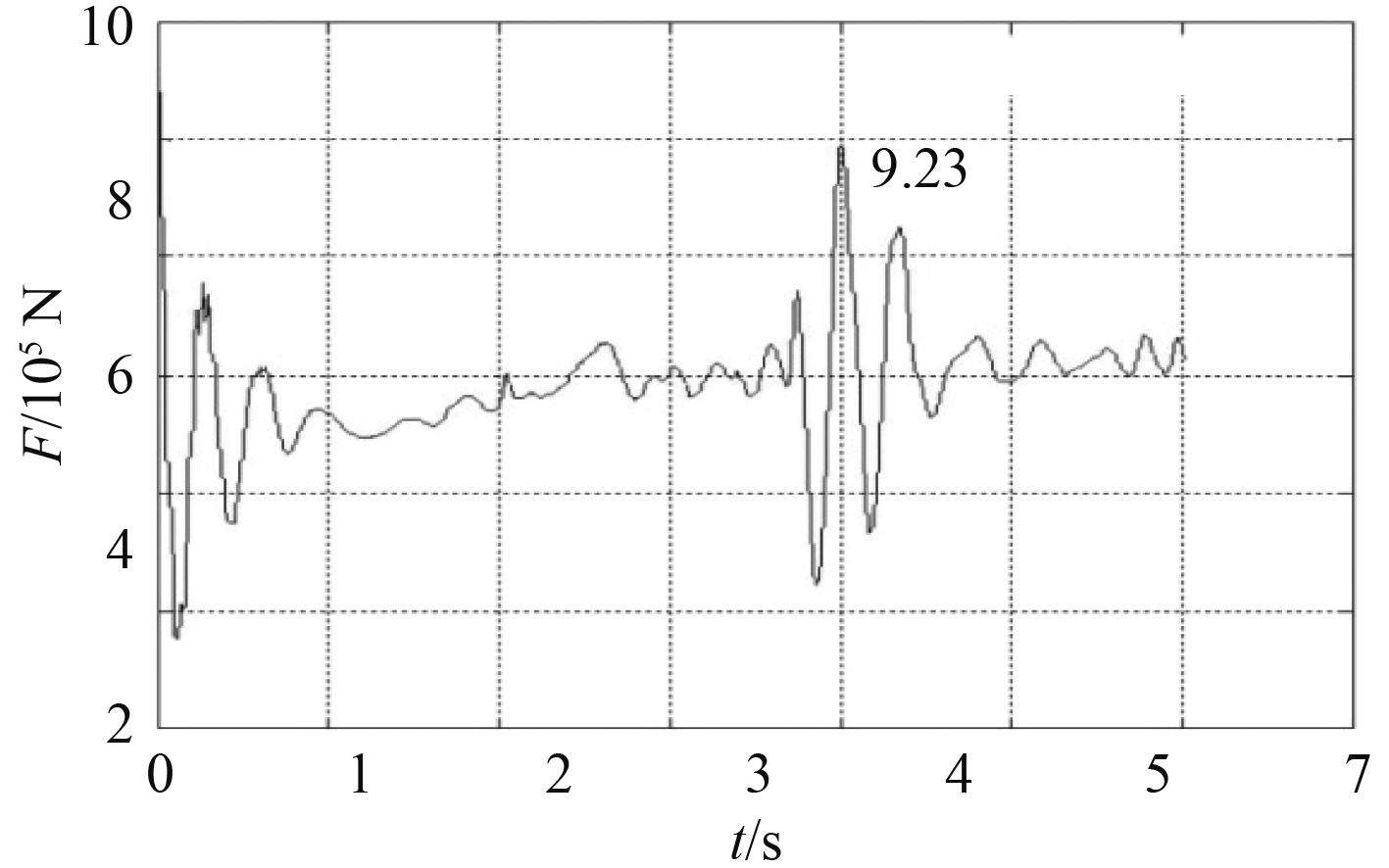

使用Abaqus/CAE2016软件对三维模型进行结构化网格划分,网格类型为六面体网格,如图2所示,复合材料铺层角度按照±50°/86°/±50°/−86°循环铺设,单层厚度0.25 mm,共计39层,如图3所示。完全约束上法兰圆柱面,同时约束下法兰圆柱面及主体段中间局部圆柱面的径向及周向移动自由度。将上、下法兰与主体段进行Tie绑定,下法兰端面施加如图4所示的水锤动态载荷。

|

图 2 有限元网格示意图 Fig. 2 Structural finite element mesh diagram |

|

图 3 铺层示意图 Fig. 3 Layup diagram |

|

图 4 水锤载荷示意图 Fig. 4 Water hammer load diagram |

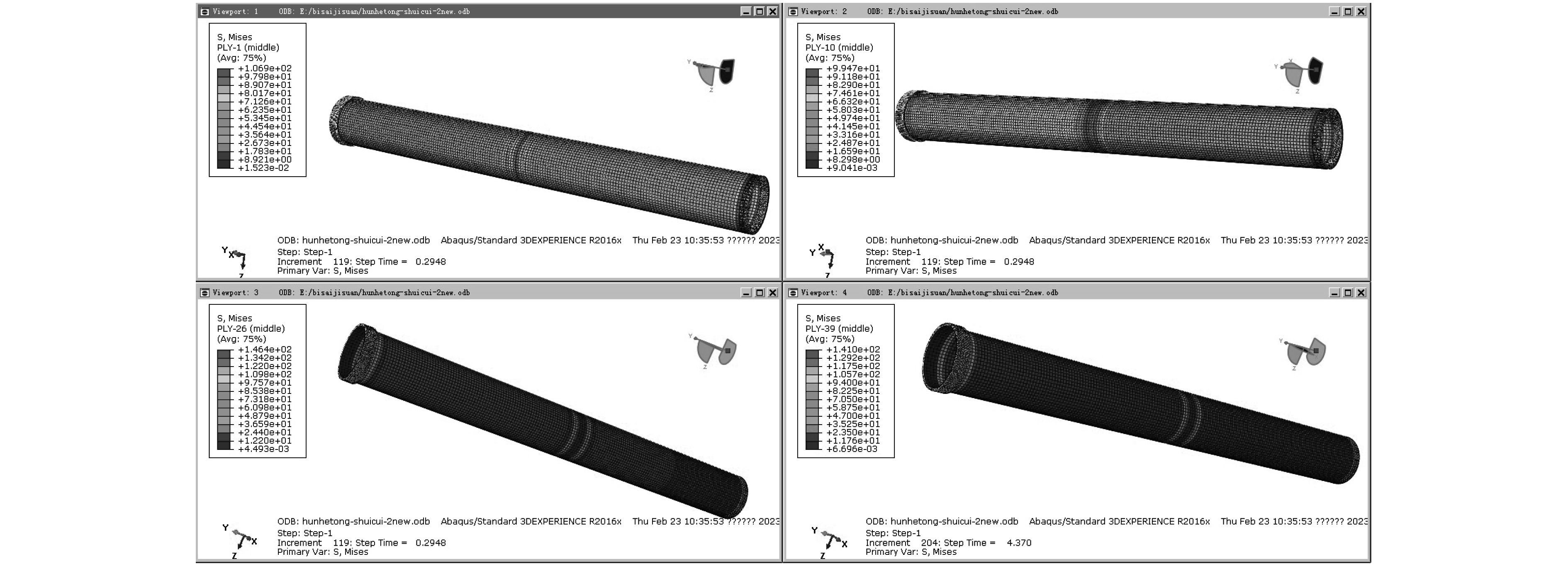

复合材料的各项异性,导致各层之间的计算结果存在差异,如第1层(50°)、10层(86°)、26层(−50°)、39层(−86°),最大应力出现的时刻不一样,应力值也不一样,最大应力出现在0.294 8 s,第26层,最大Mise应力146 MPa,如图5所示。

|

图 5 不同铺层Mise应力云图 Fig. 5 Mise stress nephogram of different layup |

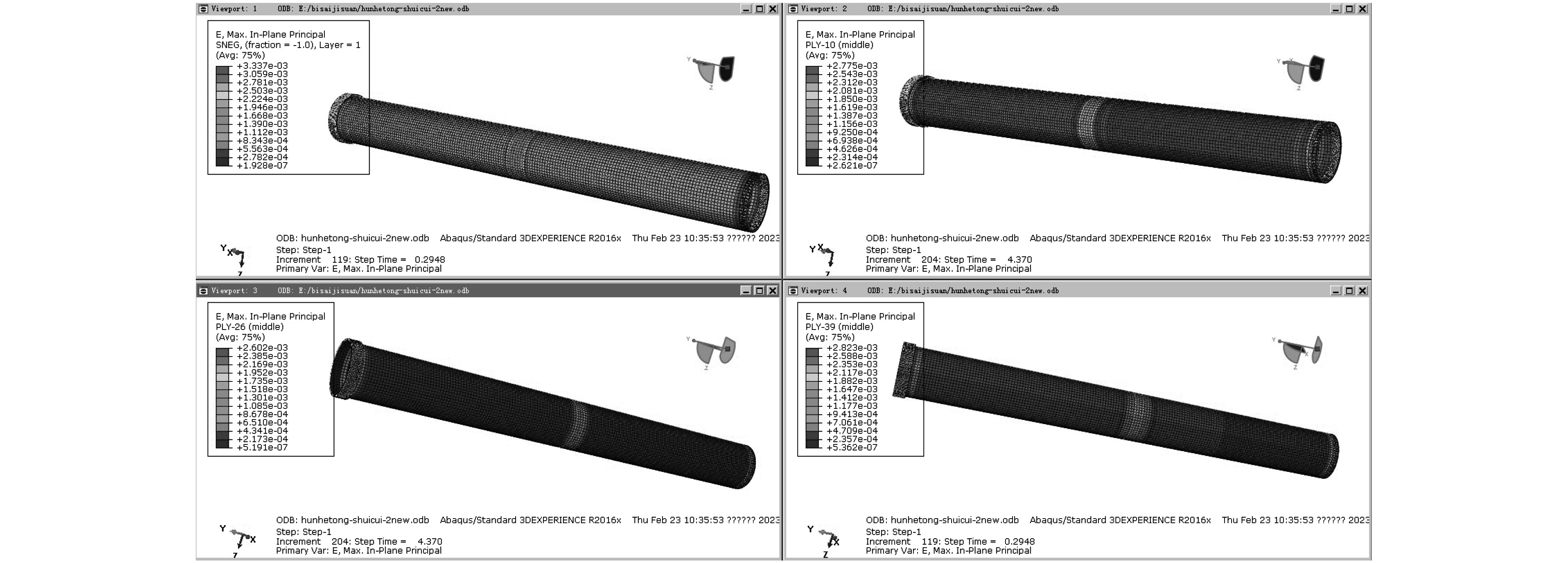

各层之间的应变存在差异,如第1层(50°)、10层(86°)、26层(−50°)、39层(−86°),最大应变出现在0.2948 s,第1层,最大应变为3337 με,见图6所示。

|

图 6 不同铺层应变云图 Fig. 6 Strain nephogram of different layup |

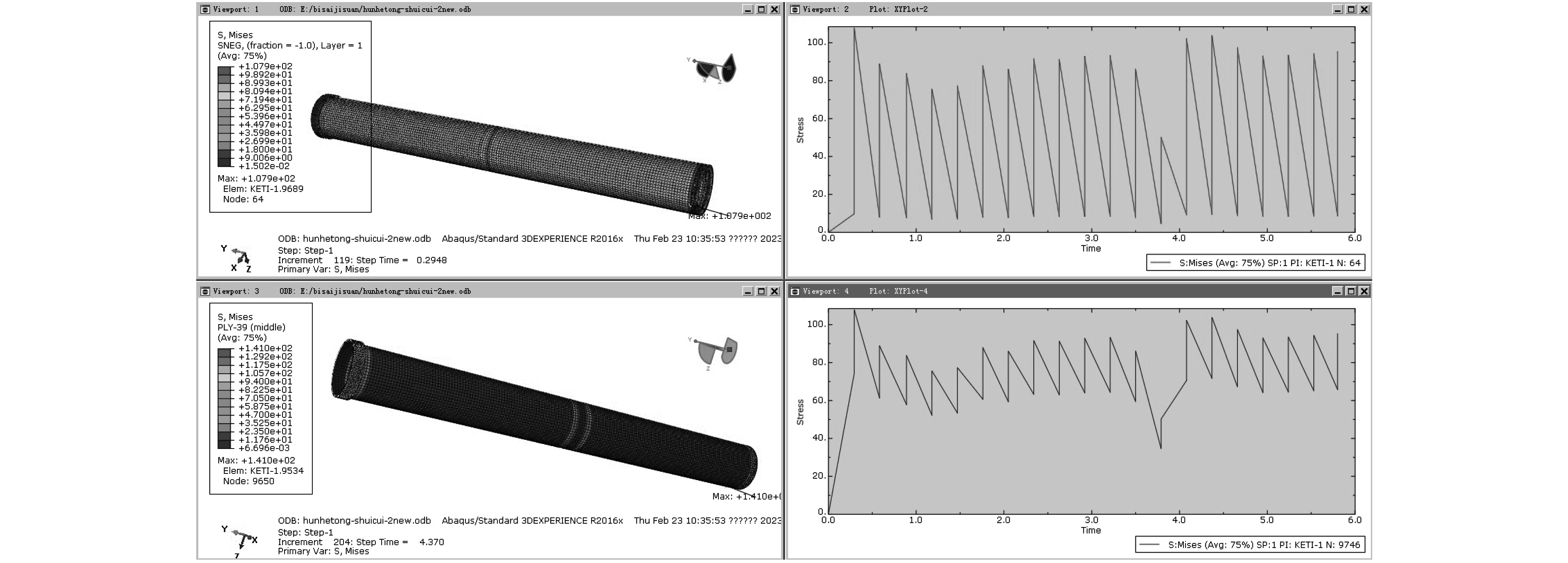

各层之间的应力危险点的时域曲线存在一定差异,如第1层(50°)、39层(−86°),但是曲线的基本形态一致,外层应力变化更加平稳一些,如图7所示。

|

图 7 应力危险点时域图 Fig. 7 Time domain diagram of stress hazard pionts |

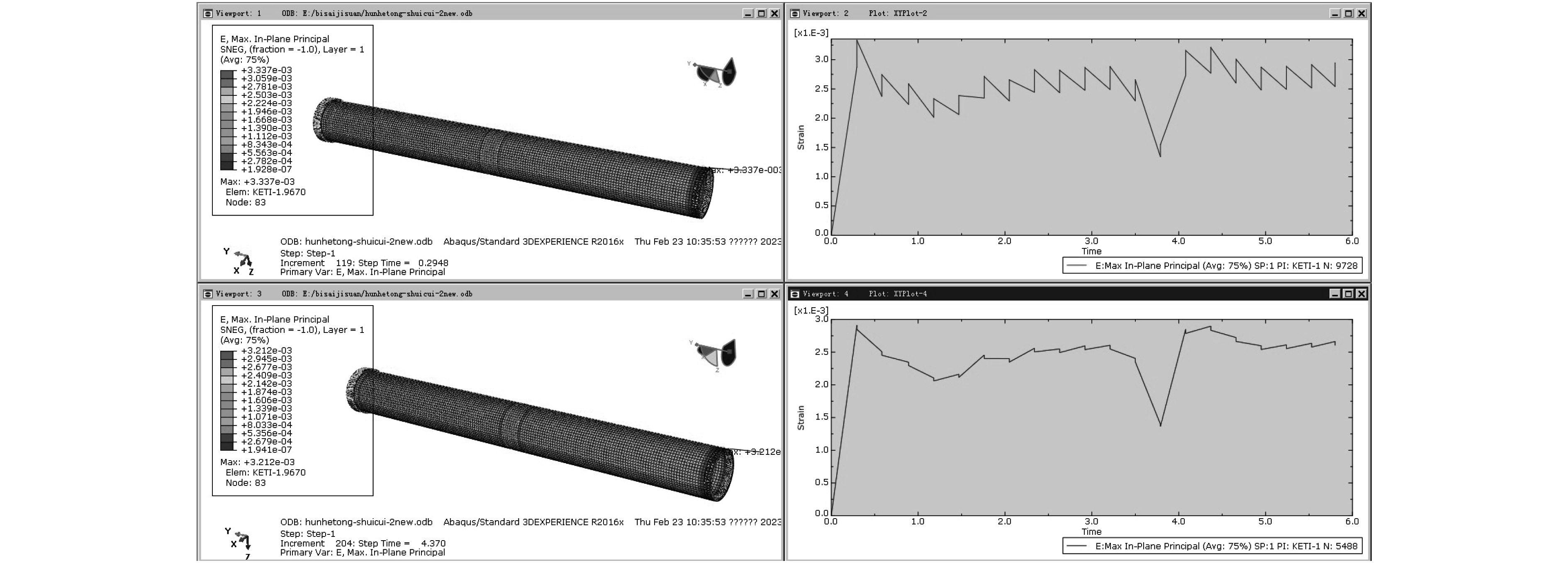

各层之间的应变危险点的时域曲线存在一定差异,如第1层(50°)、39层(−86°),但是曲线的基本形态一致,外层应变变化更加平稳一些,如图8所示。

|

图 8 应变危险点时域图 Fig. 8 Time domain diagram of strain hazard pionts |

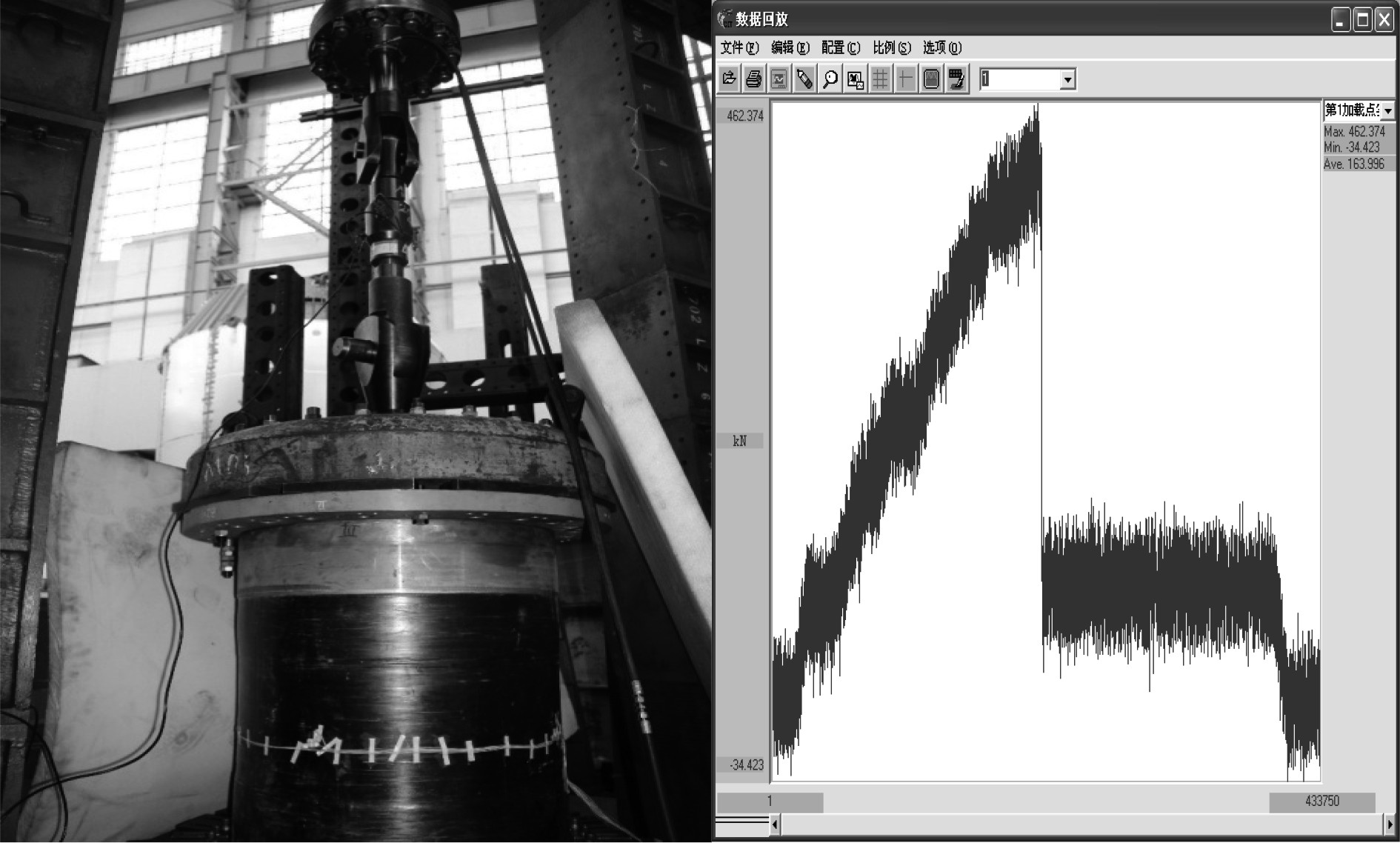

对某型复合材料发射筒的部段样机进行性能测试,部段样机太短,螺旋缠绕有限,为确保产品外表面厚度基本一致,造成螺旋向缠绕纤维含量大幅降低,削弱发射筒的承载能力,测得复合材料筒的抗拉极限载荷为472.9 kN,应变测量最大值为2 229 με,如图9所示。

|

图 9 部段样机性能测试图 Fig. 9 Section prototype performance test drawing |

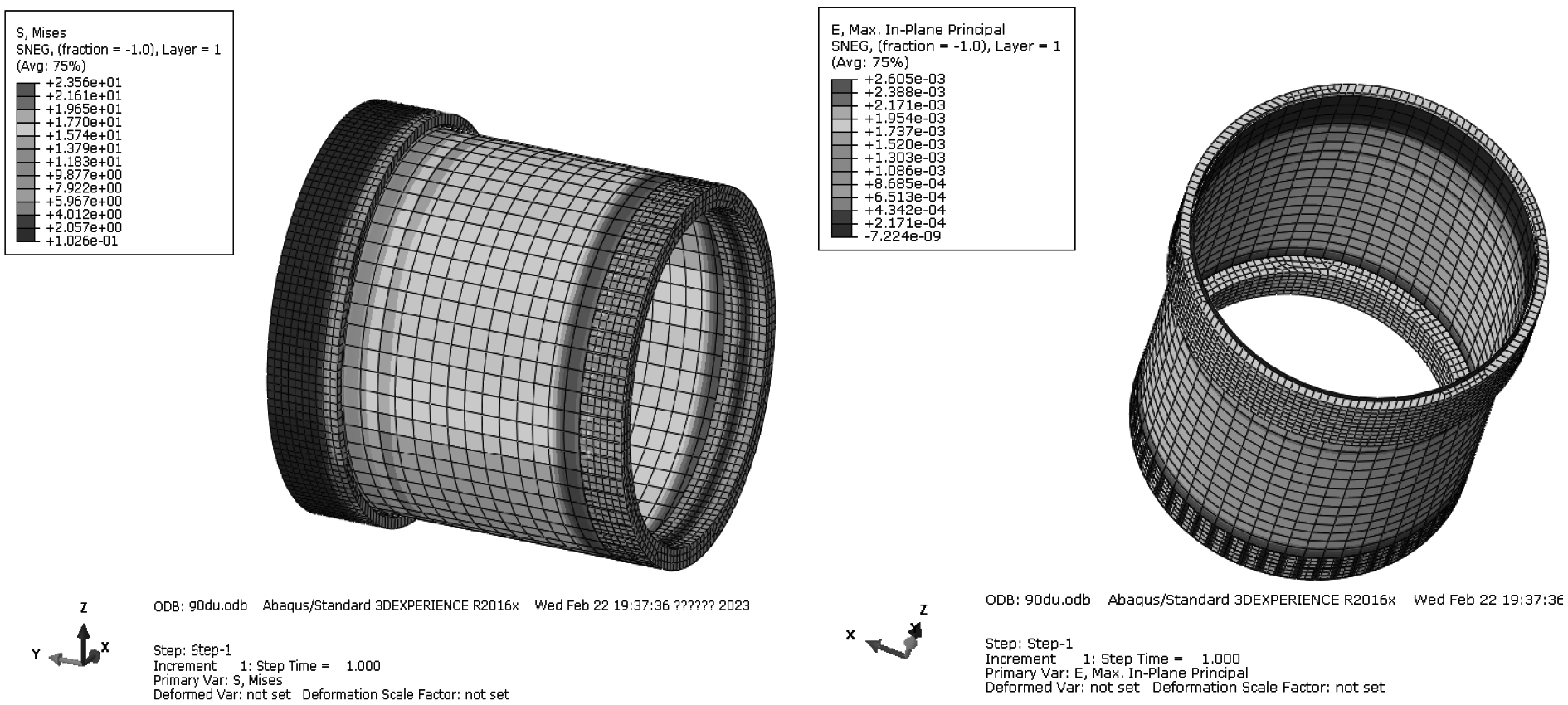

根据部段样机缠绕方式及承受的极限载荷,进行承载计算,结果如图10所示,其最大Mise应力为23.6 MPa,与树脂基体的拉伸强度相当,最大应变2605 με也与测量值基本吻合,复合材料主体段筒与法兰连接处强度较高,未发生破坏,验证了计算的正确性。

|

图 10 部段样机仿真结果 Fig. 10 Section prototype simulation results |

本文使用有限元数值仿真方法对某型复合材料发射筒进行水锤动态载荷下结构强度、刚度研究。研究结果表明,主体段采用复合材料,上、下法兰采用铝合金的结构方案,主体段壁厚9.75 mm,在最大9.23×105 N的动态承载的作用下,最大Mise应力146 MPa,最大应变为3337 με,能够满足轻质化筒的承载要求。开展了部段样机的承载试验,与样机的仿真结果吻合,验证了设计结果的正确性,为碳纤维复合材料筒设计提供了支撑。

| [1] |

戴卫青, 刘康, 刘杰. 国外防空导弹弹族化发展研究[J]. 空天防御, 2018, 1(3): 61-66. DAI Wei-qing, LIU Kang, LIU Jie. Research on development of air defense missile family[J]. Air Space Defense 2018, 1(3): 61−66. |

| [2] |

李烨, 肈研, 孙沛, 等. 碳纤维表面状态对其复合材料界面性能的影响[J]. 材料科学与工艺, 2014, 22(2): 86-91. LI Ye, ZHOU Yan, SUN Pei, etal. Effect of carbon fiber surface characteristics on the micro- interfacial properties of its reinforced composites[J]. Materials Science & Technology, 2014, 22(2): 86-91. DOI:10.11951/j.issn.1005-0299.20140215 |

| [3] |

李新康. 层合结构等几何分析研究[D]. 杭州: 浙江大学, 2015.

|

| [4] |

宋云雪, 史永胜, 王晓鸣. 复合材料火箭发射管有限元分析[J]. 南京理工大学学报(自然科学版), 2000, 24(5): 418-420. SONG Yun-xue, SHI Yong-sheng, WANG Xiao-ming. The finite element analysis for the composite rocket launching case[J]. Journal of Nanjing University of Science and Technology, 2000, 24(5): 418-420. |

| [5] |

刘东, 王向往, 郭敬彬, 等. 复合材料发射筒内压工况下强度刚度仿真[J]. 舰船科学技术, 2020, 42(9): 111-115. LIU Dong, WANG Xiang-wang, GUO Jing-bin, et al. Simulation research on strength and stiffness of a compositematerial launch tube under internal pressure[J]. Ship Science and Technology, 2020, 42(9): 111-115. |

| [6] |

安庆升, 孙立东, 武秋生. 碳纤维增强复合材料发射筒设计研究[J]. 空天防御, 2021, 4(2): 13-19. AN Qing-sheng, SUN Li-dong, WU Qiu-sheng. Design of carbon fiber reinforced composite launch tube[J]. Air Space Defense, 2021, 4(2): 13-19. |

| [7] |

顾红星, 王浩静, 薛林兵, 等. HKT800 炭纤维缠绕成型复合材料性能[J]. 固体火箭技术, 2016, 39(3): 392-396. GU Hong- xing, WANG Hao-jing, XUE Lin-bing, etal. Properties of HKT800 carbon fiber composite in winding process[J]. Journal of Solid Rocket Technology, 2016, 39(3): 392-396. |

| [8] |

王震, 常新龙, 张有宏, 等. 碳纤维、碳/玻混杂纤维层合板力学性能对比研究[J]. 兵器装备工程学报, 2021, 42(10): 268-271. WANG Zhen, CHANG Xin-long, ZHANG You-hong, et al. Comparative study on mechanical properties of carbon fiber and carbon/glass hybrid fiber laminates[J]. Journal of Ordnance Equipment Engineering, 2021, 42(10): 268-271. |

2024, Vol. 46

2024, Vol. 46