2. 黄海造船有限公司,山东,威海 264309

2. Huanghai Shipbuilding Co., Ltd., Weihai 264309, China

进入21世纪以来,全球环境问题日趋严重,绿色环保观念日益深入人心,世界各国目前陆续提出了“碳中和”等气候目标。我国于2020年宣布力争在2030年实现碳达峰,并在2060年前实现碳中和目标[1]。减少船舶碳和其他污染物排放也已成为航运业的重要任务之一[2 − 3]。甲醇燃料由于其不需要绝热和低温存储,其相比LNG更为简单的燃料舱设计,在双燃料集装箱船中具有更为广阔的发展前景[4]。而此种类型的双燃料集装箱船在结构上也与传统动力集装箱船在结构和布置上具有一定的区别,对结构设计提出了更高要求。目前,对双燃料集装箱船研究主要集中在LNG领域[5 − 7],对甲醇双燃料集装箱船的结构设计研究较少。

本文基于BV船级社规范[8]要求对某型甲醇双燃料集装箱船的中货舱舱主船体结构展开舱段分析,进行有限元结构强度评估后,根据计算结果筛选出应力集中区域与重点关注区域,并对这些节点进行优化设计;对于根据规范无法免除细网格校核的区域,建立子模型进行细网格计算分析。采用50 mm×50 mm网格尺寸[9]进行节点细化,对比多种节点设计对节点应力的改善,以期得到合理的节点设计形式。

1 研究对象 1.1 结构特点本文计算对象为双燃料集装箱船中货舱主船体结构。其典型中货舱的特点为:由于甲醇舱占据了传统集装箱船燃油舱的位置,因此在水密横舱壁中布置油舱。船体布置为双层底、双舷侧形式。

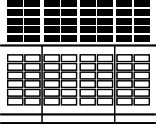

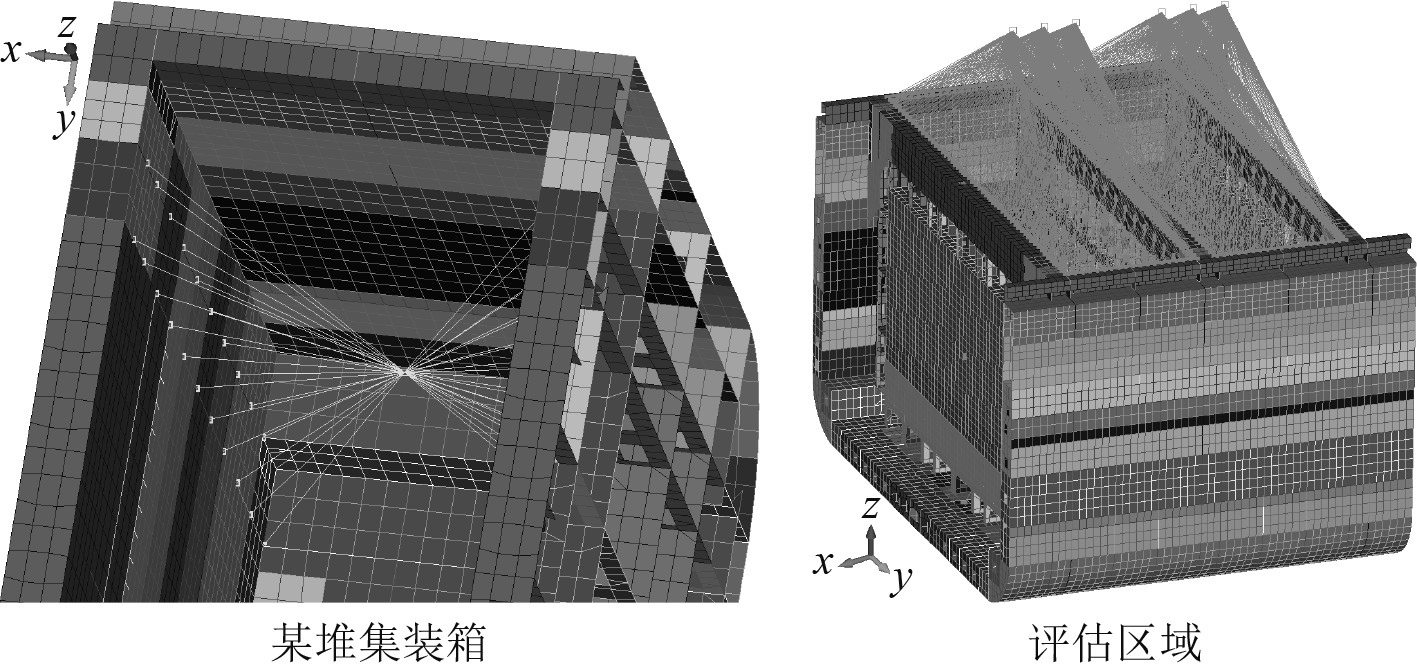

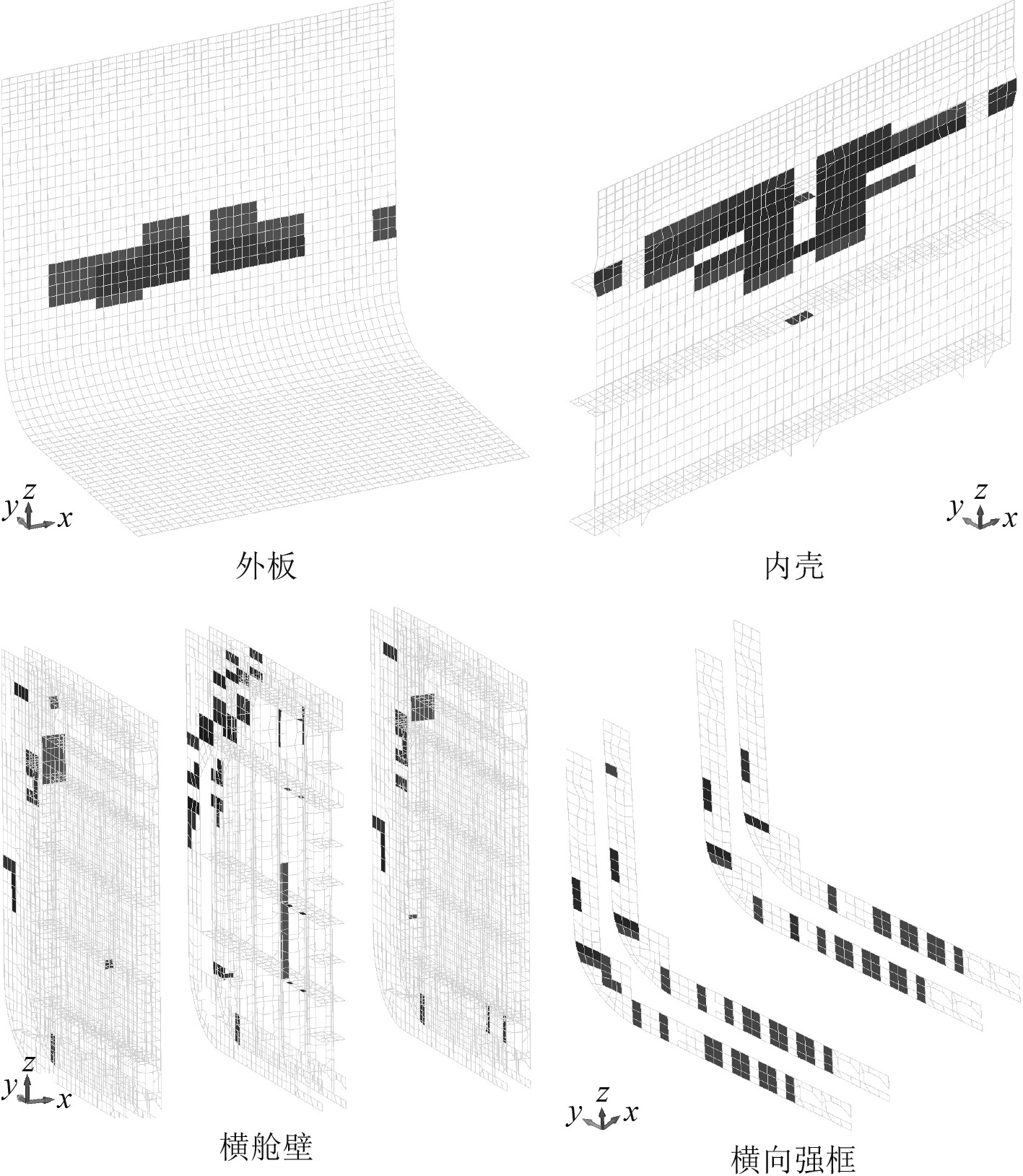

1.2 舱段评估范围根据BV规范,对于舱段有限元计算需要覆盖连续的3个货舱的范围[10],对于中货舱计算而言,评估区域位于中间货舱水密舱壁前后各一档强框范围内,见图1。

|

图 1 舱段评估区域 Fig. 1 Cargo hold assessment area |

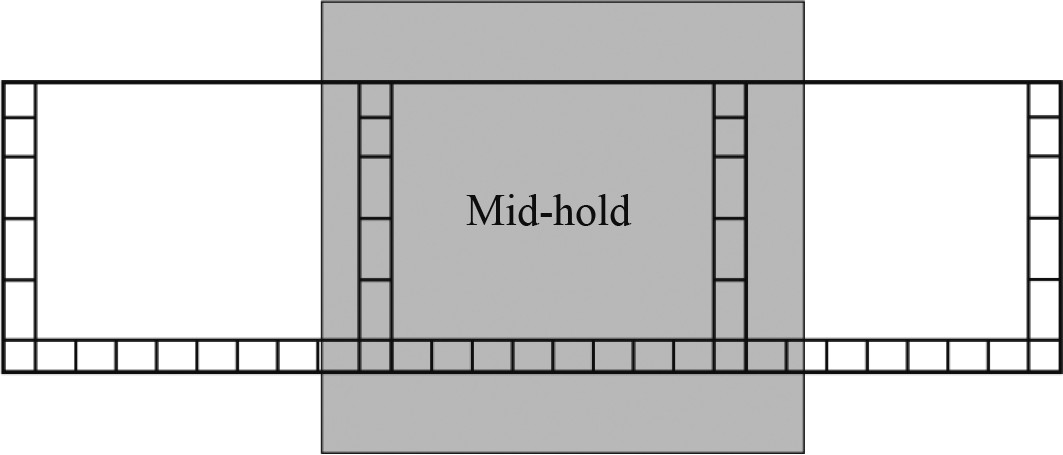

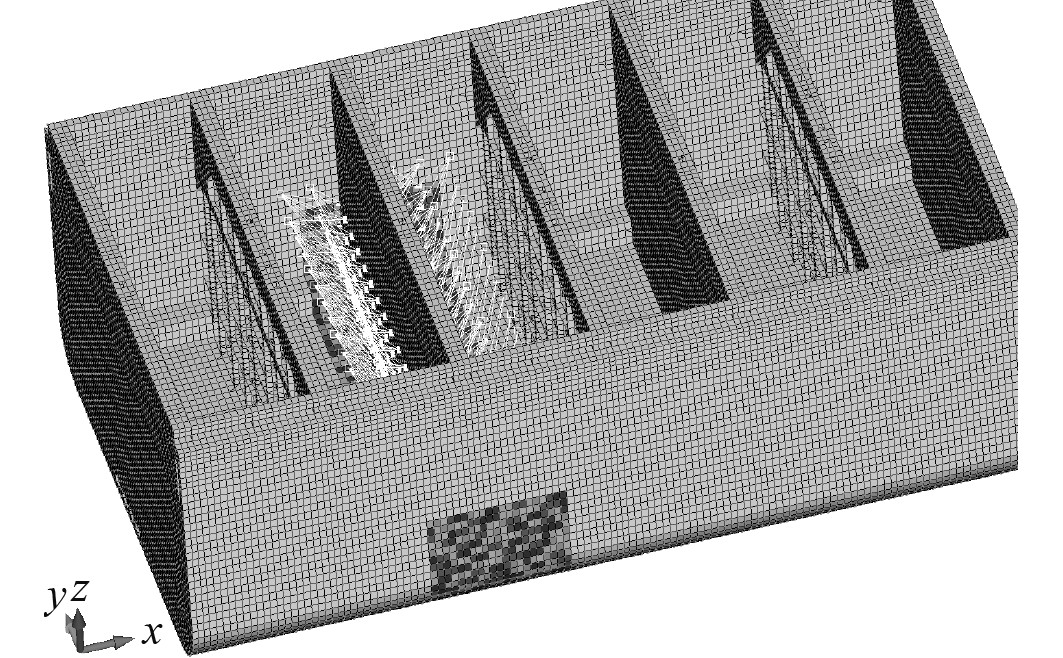

对某大型甲醇双燃料集装箱船BV船级社软件VeristarHull进行模型前处理和计算以及结果的后处理。舱段粗网格模型见图2。

|

图 2 舱段有限元模型 Fig. 2 Cargo hold FEM model |

根据BV规范要求,中货舱按照表1工况进行计算。

|

|

表 1 中货舱计算工况 Tab.1 Midship cargo hold loading condition |

由于舱壁燃油舱的存在,要考虑燃油舱载荷。特别地,对于HH工况,考察舱壁油舱全满和全空2种情形;同时对于OB-1工况,考虑评估区域中货舱内2个bay轮流空置的情况。

2.3 集装箱载荷处理首先,计算时并不直接模拟舱口盖结构,但不会忽略其质量,本文计算方法为将舱口盖质量分摊到甲板上第一层集装箱上,以保证计算的合理性[11](见图3)。

|

图 3 集装箱载荷作用点 Fig. 3 Container load point |

以往对于集装箱载荷的处理为,将堆重以节点力的形式直接作用在内底上各个箱脚的位置,则各作用点只受到压应力。在本次计算中,使用MPC单元对每一个堆(stack)进行模拟,考虑集装箱与内壳和前后舱壁之间的作用点,同时通过各作用点的接触特性确定各自的约束类型。这样相比于以往的方法,可以体现惯性加速度对船体结构的影响,结果更为合理。

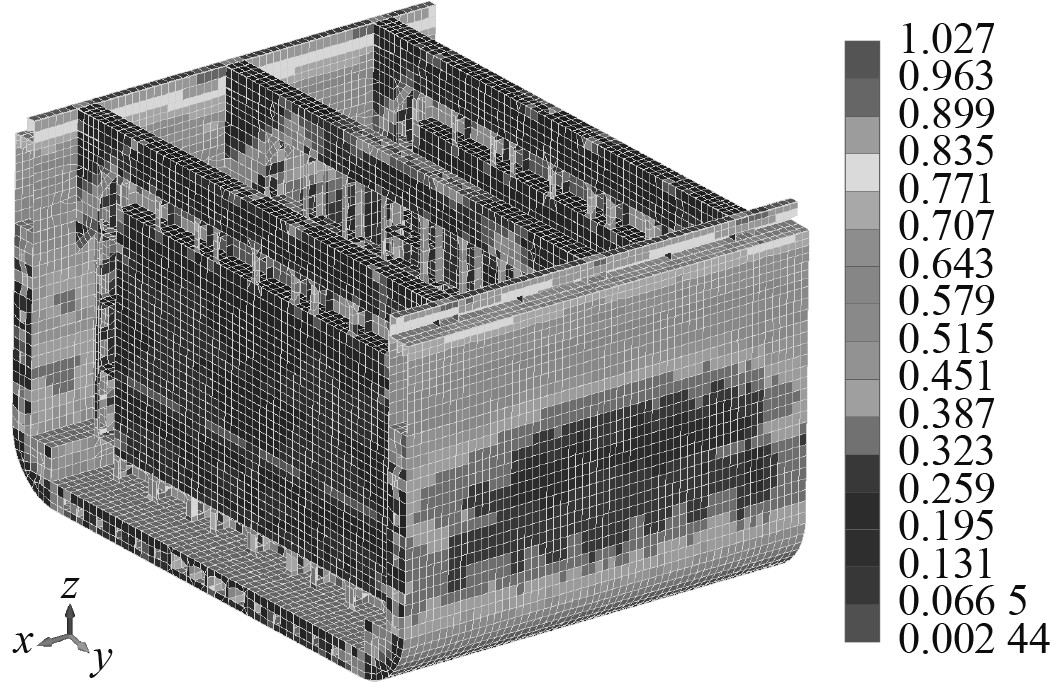

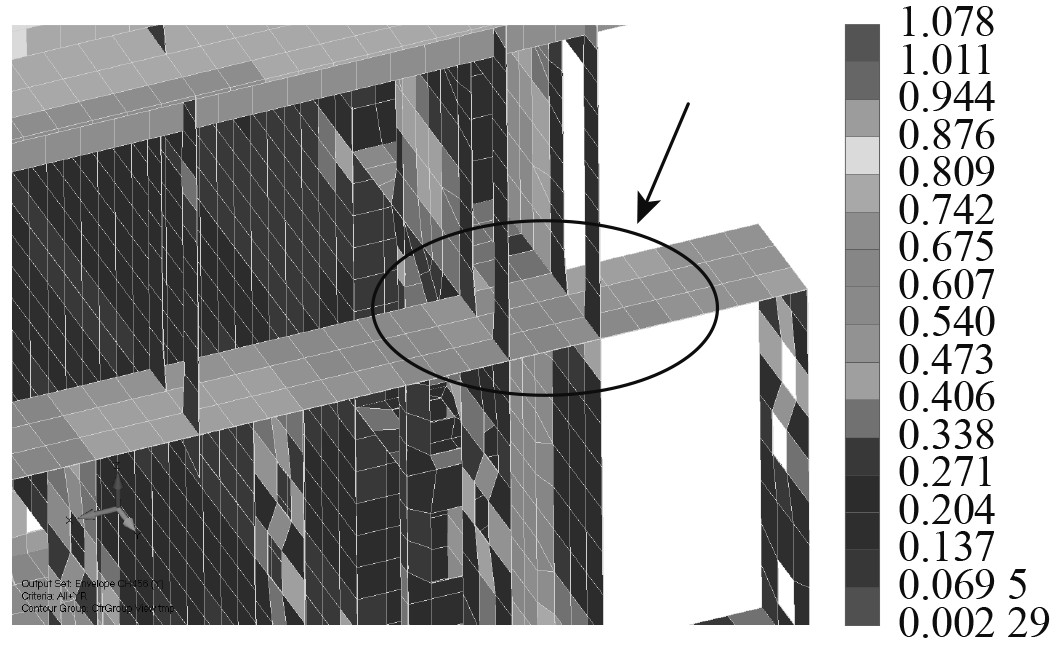

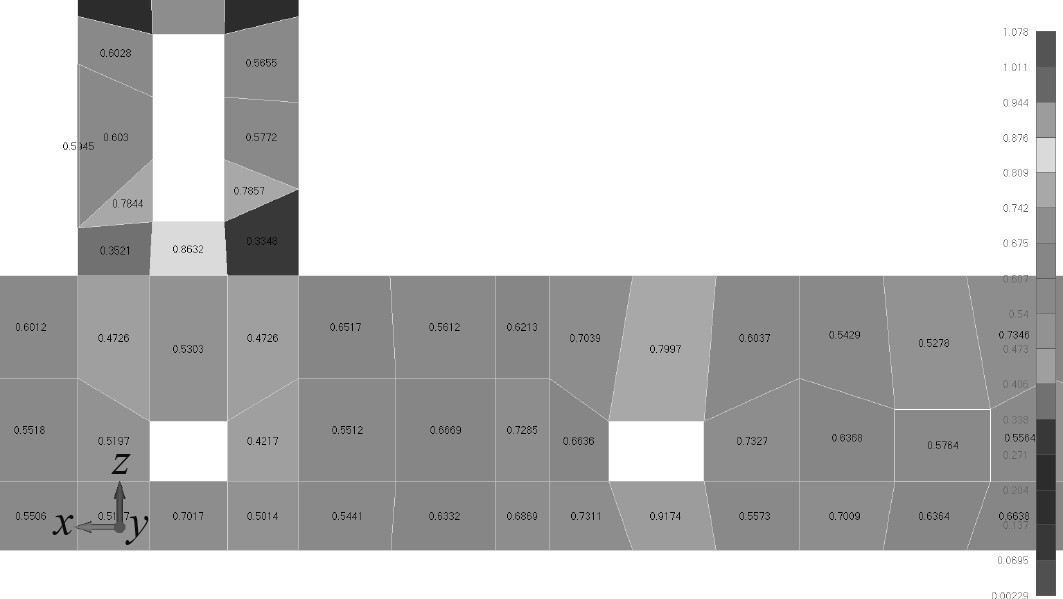

2.4 屈服强度分析计算后将每一个单元在所有工况中的最大值包络起来,形成屈服强度分析结果。同时,将各单元的Von Mises应力除以相对应材料的许用应力得到屈服因子显示在结果中,以便于进行筛选和比较。计算结果见图4。

|

图 4 舱段评估区域强度计算结果 Fig. 4 Calculation result of assessment area |

屈服分析一般关注双层底纵桁、舷侧平台、横舱壁、横向强框等几个区域。

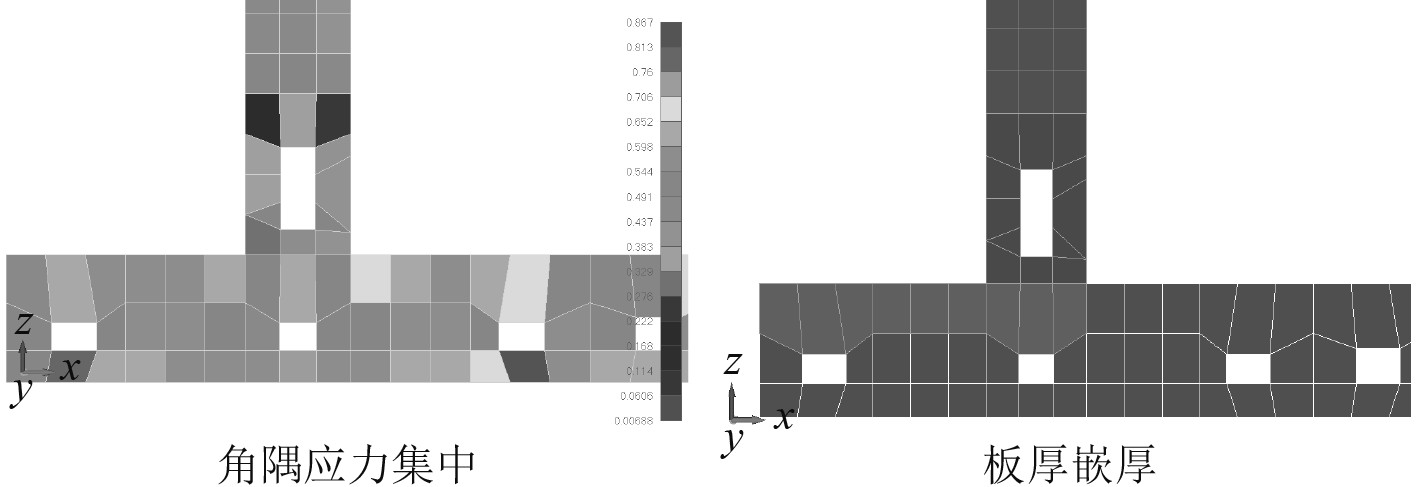

2.4.1 双层底纵桁对于双层底区域,需要对水密舱壁处以及开孔的应力水平重点关注。本次计算中可以观察到对于垂直桁与底纵桁的角隅,应力集中比较明显,一般采用底纵桁嵌厚的方式来应对此处的高应力区域(见图5)。

|

图 5 垂直桁角隅高应力区域 Fig. 5 High-stress area of vertical girder |

一般来说,越靠近中心线的纵桁,该角隅的应力水平也相应越严重,在增加板厚的同时,也应考虑提升钢级的方式进行改善(见图6)。在比较计算中发现,过多的增加板厚在对关注区域应力改善不理想的同时还可能会恶化嵌厚区域其他位置的应力分布,因此要做好取舍。根据BV规范,对于角隅区域,屈服因子小于0.75时可以豁免细网格计算,考虑到该区域细网格计算结果的严苛性,一般推荐直接加强以避免细网格计算。

|

图 6 垂直桁角隅高应力区域改善 Fig. 6 Improvement of high-stress area of vertical girder |

底纵桁开孔是比较明显的高应力区域。在屈服计算中,一般调整粗网格,使得网格开孔尽量接近此孔的实际尺寸与实际位置,以尽量得到合理的模拟结果。根据BV规范,所有区域的人孔均应该满足小于0.85才可以免除细网格计算,在计算中往往很难满足该条件,因此需要考使用子模型进行细网格计算。但是在细网格计算前仍需要调整板厚等,使屈服因子小于1以应对后续计算。对于底纵桁开孔的应力集中问题,后文第3节中将采用对开孔的结构优化来解决。

2.4.2 舷侧平台该处重点关注区域为横舱壁附近的应力集中情况,必要时可设置嵌厚进行加强(见图7)。

|

图 7 舷侧平台关注区域 Fig. 7 Key area of side platformX |

对于横舱壁区域,垂直桁底部单元的应力水平值得关注,可知,垂直桁底部的开孔下方单元应力集中明显严重,需要检查以及必要时进行加强(见图8)。

|

图 8 横舱壁关注区域 Fig. 8 Key area of bulkhead |

对于该区域而言,舭部区域强框尤其是开孔附近的应力水平值得关注(见图9)。

|

图 9 横向强框关注区域 Fig. 9 Key area of frame |

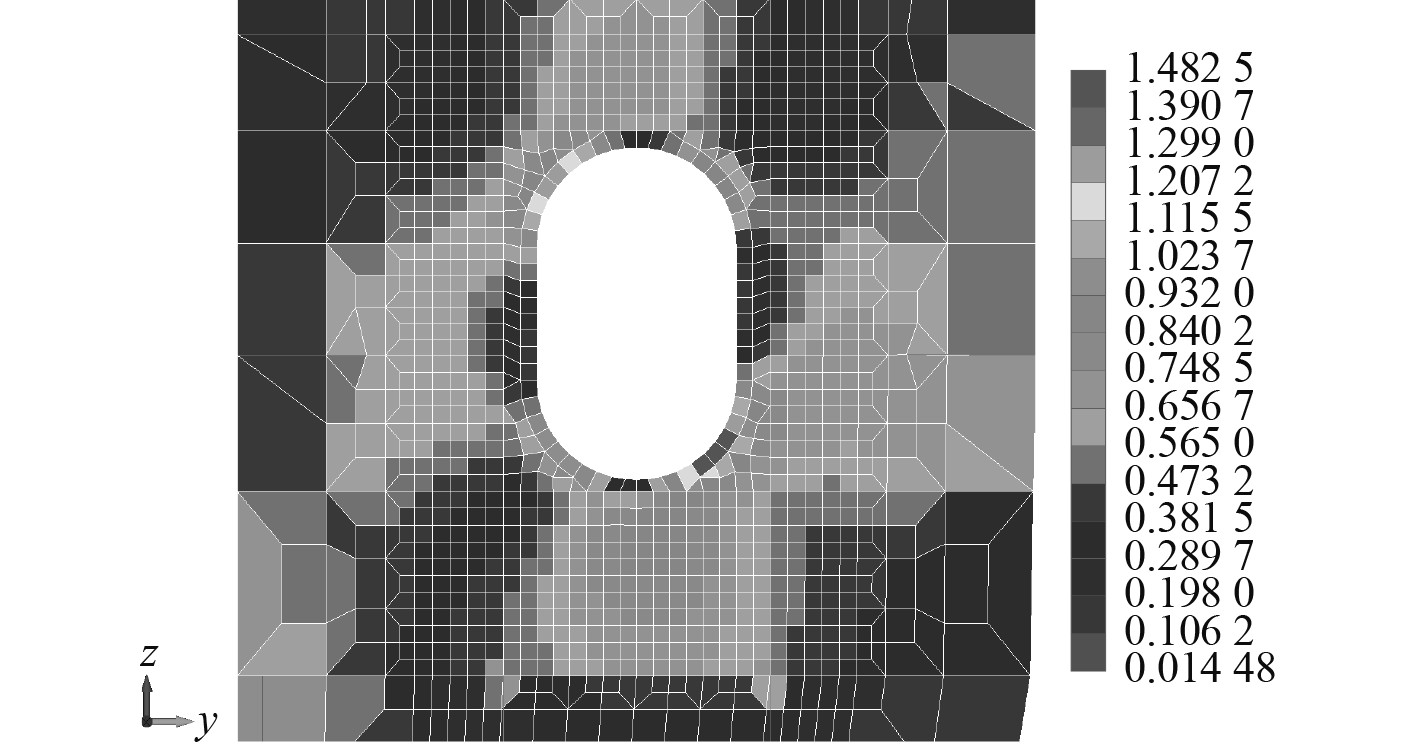

需要注意的是,对于横向强框的一些单元可能无法满足0.85的衡准以免除细网格计算,但一般无需加强,细网格计算时往往其应力符合要求。以某处开孔细网格结果为例(见图10),其细网格单元最大的屈服因子仅为1.4825,满足细网格衡准(非焊接区域1.7)。

|

图 10 横向强框开孔细网格结果 Fig. 10 Fine mesh result of opening on the frame |

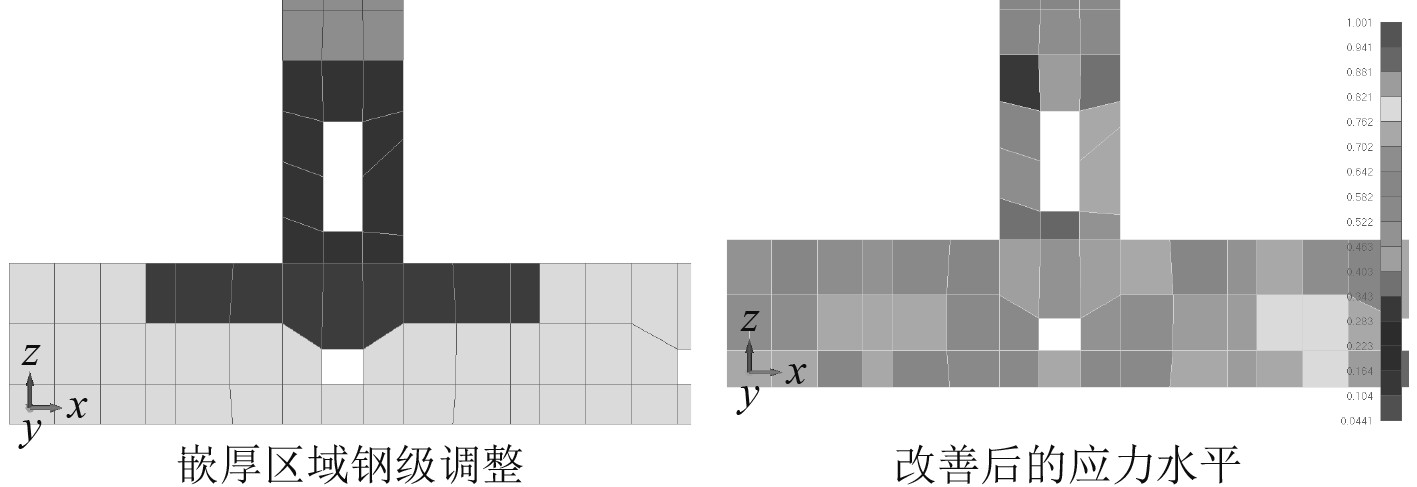

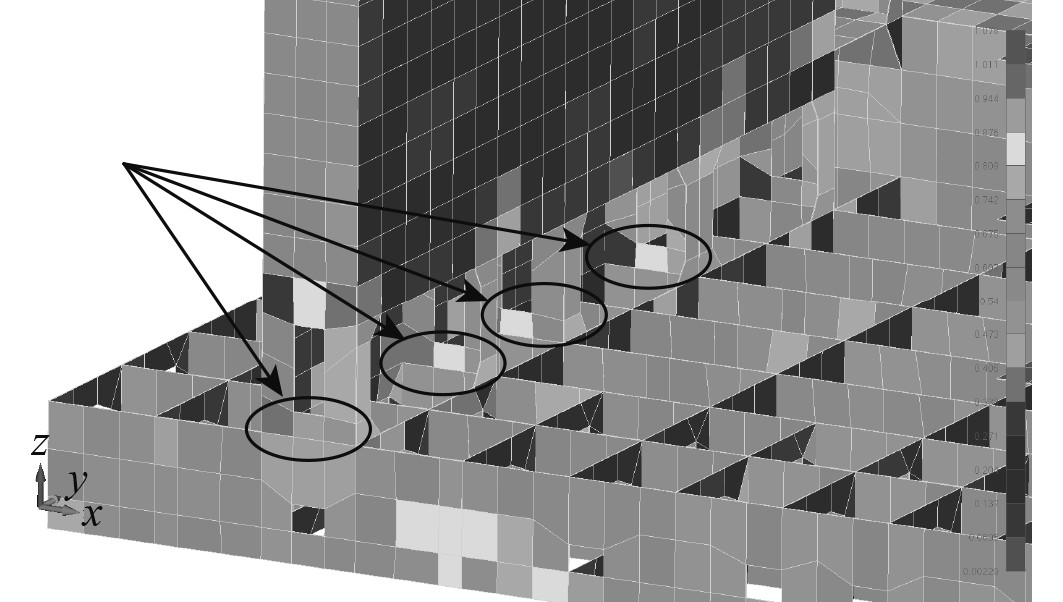

中货舱的计算结果表明,屈曲主要发生的区域位于:舷侧以及底部外板、内壳在二甲板附近区域、以及横舱壁与横向强框(见图11)。

|

图 11 屈曲关注区域 Fig. 11 Key Area of Buckling Result |

一般来说,通过加屈曲筋可以解决大多数板格的问题,对于大面积板格屈曲或者个别加屈曲筋改善不佳的位置,适当增加板厚是一个有效的选择。

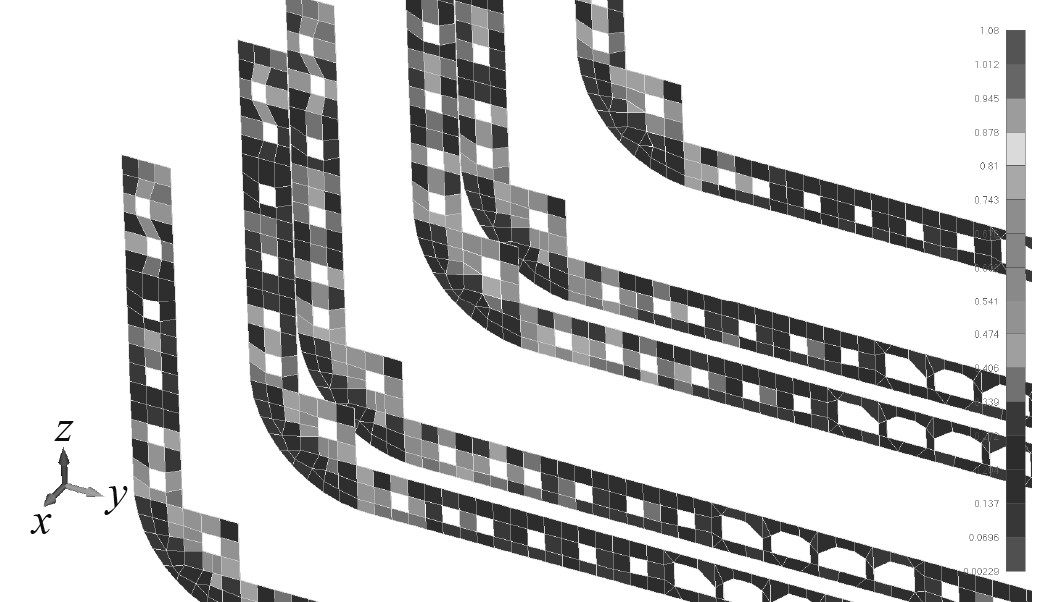

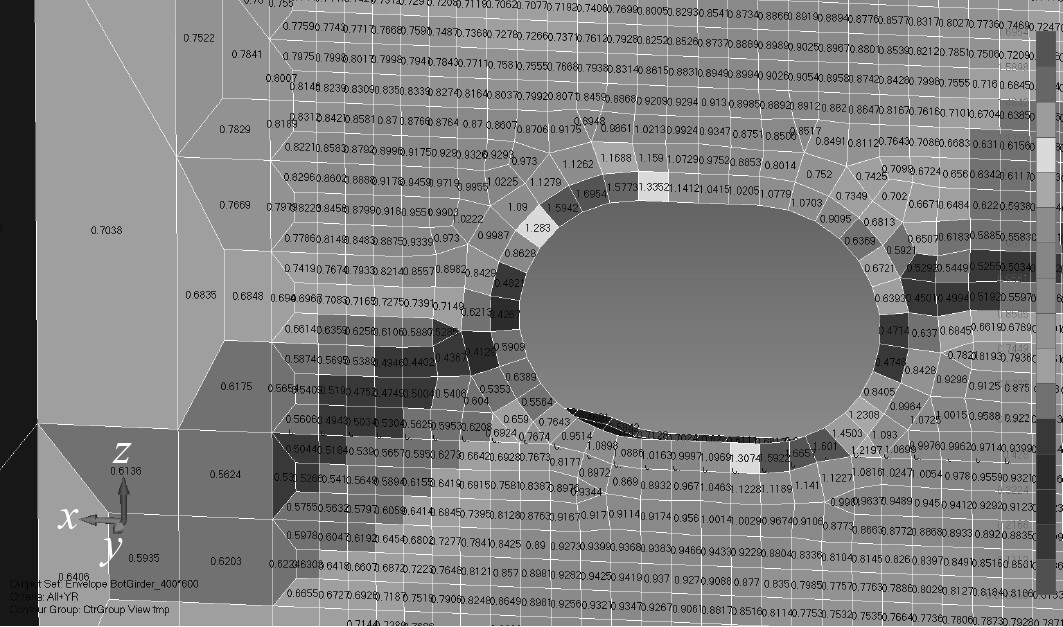

3 结构形式优化考虑底纵桁开孔,粗网格计算结果往往很难满足免除细网格校核的条件。根据BV规范,细网格衡准为粗网格衡准的1.7倍(非焊接区域)以及1.5(焊接区域),因此对于细网格可以直接关注其屈服因子是否符合规范。下面以12804纵桁在靠近水密横舱壁第一道强框的一处开孔为例进行分析。子模型区域大小见图12。

|

图 12 子模型区域 Fig. 12 Sub-model area |

首先考虑粗网格,结果见图13,该处应力为0.9174未超过1,但是未达到0.85的免除条件,因此考察细网格结果。此位置的粗网格结果在增加板厚后很难达到0.85,或者即便达到了0.85也会使得板厚超出合理范围,代价太大。

|

图 13 12804纵桁开孔粗网格结果 Fig. 13 Result of opening on girder at 12804 off C.L. |

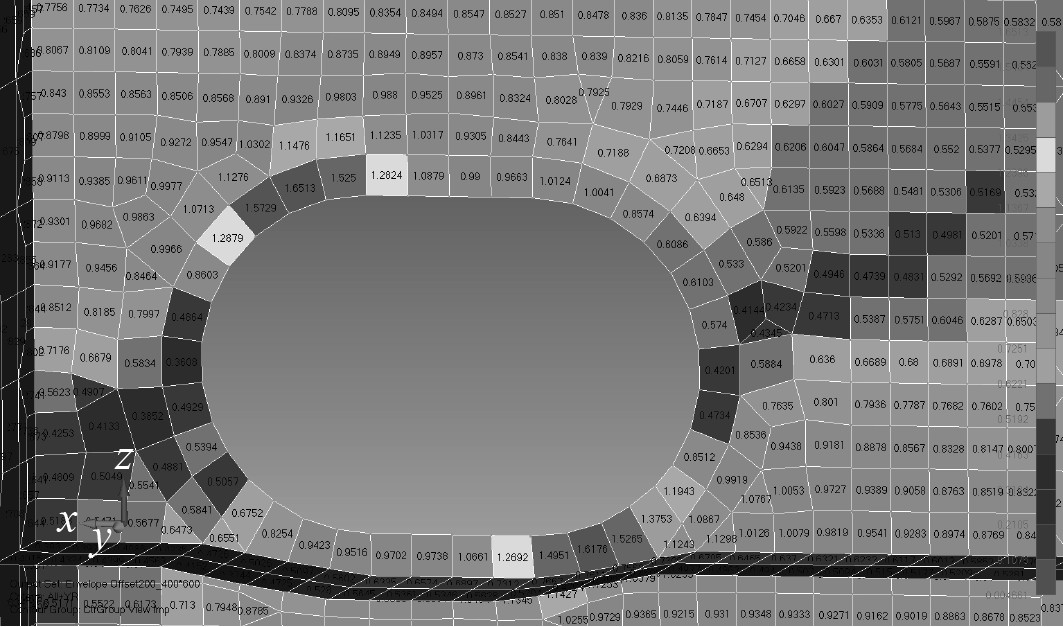

首先使用子模型模拟该处400 mm×600 mm的开孔。经过计算后可以看到应力分布特点,应力集中在开孔的对角线方向,开孔上部单元屈服因子为1.6954,下部单元最大应力屈服因子1.6657,且下部区域属于焊接区域,右下角应力明显超出衡准(见图14)。

|

图 14 400 mm×600 mm开孔细网格结果 Fig. 14 Fine mesh result of opening 400 mm×600 mm |

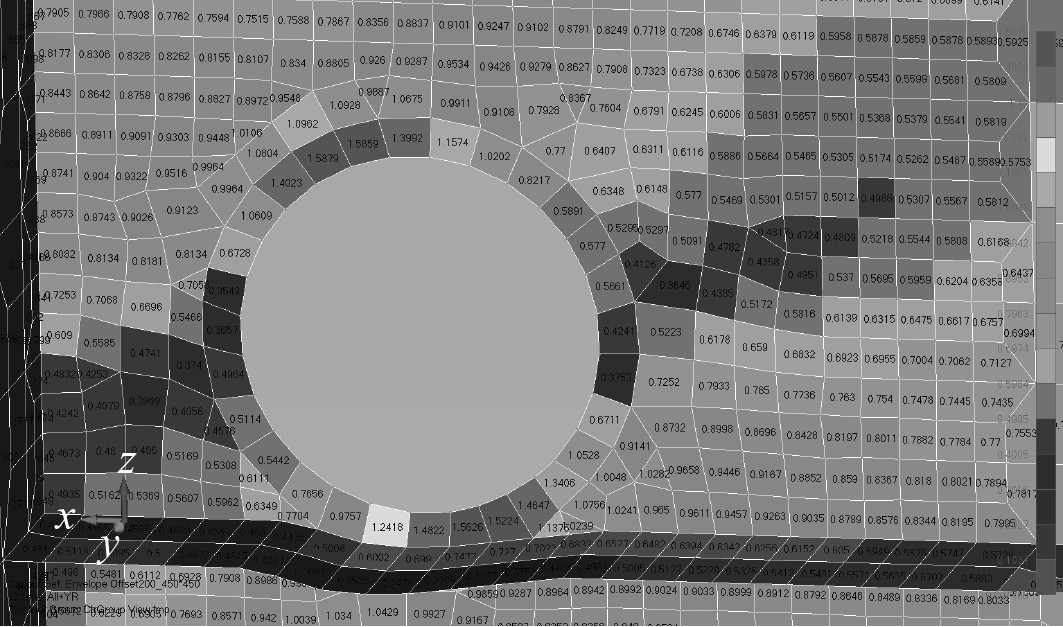

方案1:首先考虑开孔位置变动。将开孔位置向舱壁方向移动到距横框200 mm处,重新计算结果见图15。应力分布特点与之前相似,开孔左上角单元应力最大屈服因子为1.6513,下部单元最大应力屈服因子为1.6176,相比原方案有一定改善。

|

图 15 400 mm×600 mm开孔偏移至横框200 mm处细网格结果 Fig. 15 Fine mesh result of opening 400 mm×600 mm with offset 200 mm |

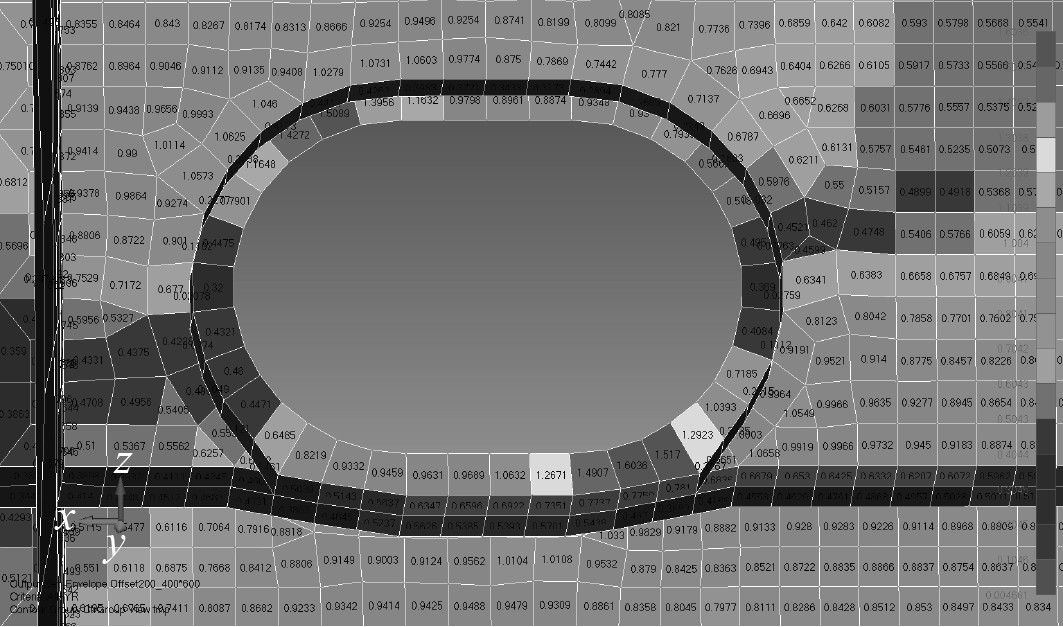

方案2:接下来考虑变更开孔形式。将开孔更改为450 mm×450 mm后重新计算。可以看到应力分布特点仍然相似,开孔左上角单元最大应力屈服因子为1.5879,下部单元最大应力屈服因子1.5626,其结果相对于原案以及方案1均有较为显著的改善(见图16)。

|

图 16 450 mm×450 mm开孔偏移至横框200 mm处细网格结果 Fig. 16 Fine mesh result of opening 450 mm×450 mm with offset 200 mm |

方案3:考虑开孔附近加筋的手段。在方案1基础上开孔周围增加100 mm×10 mm规格扁钢,重新进行细网格计算。可以看到应力集中位置基本不变,左上角单元最大应力屈服因子为1.5089,右下角单元最大应力屈服因子为1.6036,相比于方案1有一些改善,但不显著;同时考虑到左上角单元由于加筋变成了焊接区域,衡准从1.7降为1.5反而超标(见图17)。因此对于方案1,加筋的效果并不良好。

|

图 17 400 mm×600 mm开孔偏移至横框200 mm处加筋细网格结果 Fig. 17 Fine mesh result of opening 400 mm×600 mm with offset 200 mm, adding Stiffener |

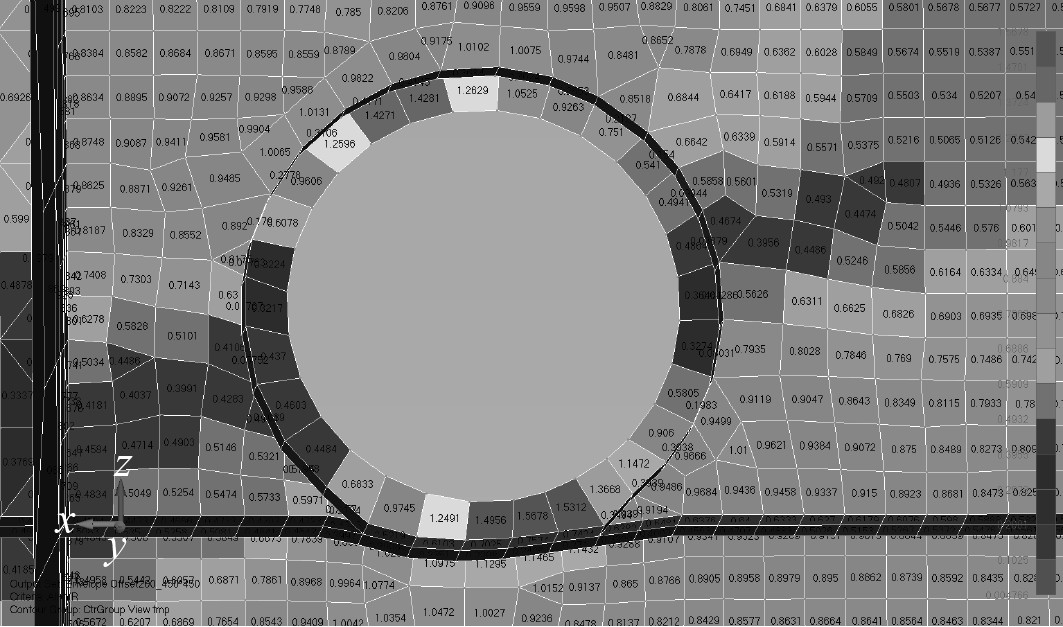

方案4:考虑方案2开孔附近增加100 mm×10 mm扁钢作为加强筋,重新计算后可以看到,应力分布的形式一致,左上角最大单元应力屈服因子为1.4281,右下角最大应力屈服因子为1.5678;左上角应力有一定改善,且满足焊接区域衡准;但对于右下角高应力无改善甚至略有增加(见图18)。因此对于方案2加筋的方式收益不是很好。

|

图 18 450 mm×450 mm开孔偏移至横框200 mm处加筋细网格结果 Fig. 18 Fine mesh result of opening 450 mm×450 mm with offset 200 mm, adding stiffener |

将数据汇总如表2所示。最终对该处的解决方案采用方案2,即450 mm×450 mm开孔偏移至距强框200 mm处,同时将板厚加厚2 mm即可满足规范要求。

|

|

表 2 开孔细网格结果 Tab.2 Fine mesh result of opening |

本文对某大型甲醇双燃料集装箱船的中货舱主船体结构展开舱段分析,研究了各工况下船体结构中易出现高应力区域等需要重点关注的位置,以及屈曲特性;同时以底纵桁的一处开孔为例比较了各种结构优化方案对应力分布的影响,得出以下结论:

1) 正常运营工况中,双燃料集装箱船中货舱一般关注以下区域:双层底纵桁、舷侧平台、横舱壁、横向强框。尤其是角隅和开孔区域重点关注。本次舱段计算中,双层底纵桁在水密舱壁处的角隅属于较难处理的位置,一般直接加强达到标准(角隅筛选屈曲因子为0.75)以避免细网格计算。

2) 对于舱壁以及横向强框开孔,虽然粗网格结果往往达不到标准(开孔筛选屈曲因子为0.85),但是直接做细网格计算时往往满足要求。建议以细网格结果为准以尽量节约板厚。

3) 双层底纵桁的开孔较难处理,直接细网格计算也可能无法满足要求,考虑对此处结构形式进行优化,尝试不同开孔形状、尺寸、加强筋的组合,以得到比较合理的结构形式。对于加强筋,考虑到焊接与非焊接结构之间衡准的差异,添加与否要考虑实际情况。

4) 对于屈曲分析,屈曲主要发生于舷侧以及底部外板、内壳在二甲板附近区域、以及横舱壁与横向强框。一般加屈曲筋减小板格即可解决,大面积屈曲或者特殊情况可以增加板厚。

| [1] |

刘会纳, 刘巍. 船舶未来燃料的走向或是“组合替代”[J]. 中国远洋海运, 2022(6): 50−55.

|

| [2] |

陈皓, 谭美, 尹逊滨. 1200TU双燃料集装箱船设计[J]. 上海船舶运输科学研究所学报, 2015, 38(1): 44-49+58. |

| [3] |

魏梅, 潘放, 汪颖异, 等. 2021年世界船舶市场评述与2022年展望[J]. 船舶, 2022, 33(1): 1-18. |

| [4] |

汪颖异, 金强, 潘放. 国际航行船舶替代燃料应用预测[J]. 船舶, 2022, 33(5): 21-28. |

| [5] |

刘晓媛, 郑文青, 张玉奎, 等. 超大型集装箱船的B型LNG 燃料舱结构强度分析[J]. 舰船科学技术, 2020, 42(5): 81-84. |

| [6] |

孙文利, 王昆明, 徐进初. 1400TEU双燃料集装箱船船体结构优化设计[J]. 广东造船, 2019, 38(4): 20-22. |

| [7] |

徐建华. 25000TEU集装箱船市场前景猜想[J]. 中国船检, 2020(02): 42-46. |

| [8] |

BV. NR467 Rules for the classifation of stell ships[S]. BUREAU VERITAS, BV, 2022.

|

| [9] |

陈熠画, 吴兆年, 彭亚康, 等. 基于细化分析的客滚船典型节点优化设计[J]. 船海工程, 2022, 51(6): 16-21. |

| [10] |

张文挺. 大型集装箱船结构强度分析及节点优化研究[D]. 哈尔滨: 哈尔滨工程大学, 2017.

|

| [11] |

张志康. 超大型集装箱船结构强度直接计算研究[D]. 大连: 大连理工大学, 2017.

|

2024, Vol. 46

2024, Vol. 46