钛合金材料自从诞生以来,就因为其优良的材料特性而被广泛应用于各个领域。又因其具有较高的比强度,所以钛合金更是广泛应用于海洋结构物中[1]。提到海洋结构物就不得不考虑其使用寿命,具统计调查表明80%的海洋结构物失效都是由于疲劳失效引起的[2 - 3]。近年来随着大型海洋结构物的广泛应用,开展钛合金焊接结构疲劳性能研究的意义和重要性也越来越巨大[4 - 5]。相比于小微型海洋装备,大型海洋装备尺度更大,对焊接工艺要求也更严格。因此,开展不同尺度效应及热处理方式对钛合金焊接接头疲劳性能的影响研究也更加具有实际工程意义。

热处理作为影响金属材料焊接结构疲劳性能的重要因素,一直深受学者们的关注。He 等[6]对不同热处理状态下合金疲劳性能的研究发现,固溶处理及时效处理工艺对于钛合金疲劳性能的影响十分显著;袁子尧[7]通过对热轧态以及不同热处理状态下 Ti-3Al-8V-6Cr-4Mo-4Zr 合金在交变载荷加载下疲劳行为的研究发现,不同时效处理钛合金对于疲劳变形的抵抗力均有所提高,但时效钛合金的疲劳寿命却有所降低;张临财等[8]通过对常规时效及应力时效处理后的 TB3 合金试样进行疲劳实验,研究发现2种时效处理状态下合金试样的循环应力响应行为基本一致,且2种时效处理态合金的疲劳寿命均有所提高。尺度效应方面研究则相对较少,很多学者都将目光放在了微观尺度上[9 - 10],而减少了宏观方面的研究。现有研究结果表明,不同的尺度效应及热处理对金属材料疲劳性能具有很大影响,但是因为应用环境不同以及研究条件有限,针对不同的尺度效应及热处理方式的钛合金材料焊接结构的研究很少。

本文基于新型钛合金母材及焊接结构在不同尺度效应和热处理工艺影响下室温力学基础性能、断裂韧性以及低周疲劳性能的变化情况,开展了新型钛合金的母材及焊接结构疲劳裂纹扩展速率试验的研究,一方面通过对比不同热处理工艺下新型钛合金焊接接头的疲劳性能变化情况,研究热处理工艺对焊缝性能的影响;另一方面通过对比新型钛合金母材及焊接接头在不同尺度效应下的疲劳裂纹扩展速率,从而研究尺度效应对该新型钛合金母材及焊接结构疲劳性能的影响,为新型钛合金材料在实际应用中提供参考。

1 试验材料及设备试验所用材料为新型的钛合金,为了满足试验要求,对钛合金进行加工处理,处理后的材料分为经过高温-低温热处理的钛合金母材、经过高温-低温热处理的钛合金焊接材料以及仅经过低温热处理的焊接材料。试验钛合金焊接一律采用电子束焊接方式。因为电子束焊接是通过熔化金属材料本身进行焊接,所以焊接时不需要焊条等其他辅助材料,相比其他焊接方式,电子束焊接产生的杂质少、对化学成分影响小,适合大结构材料焊接,新型钛合金母材及焊接接头处的化学成分如表1和表2所示。

|

|

表 1 新型钛合金母材化学成分 Tab.1 Chemical composition of the new titanium alloy base material |

|

|

表 2 新型钛合金焊缝化学成分 Tab.2 Chemical composition of the new titanium alloy welds |

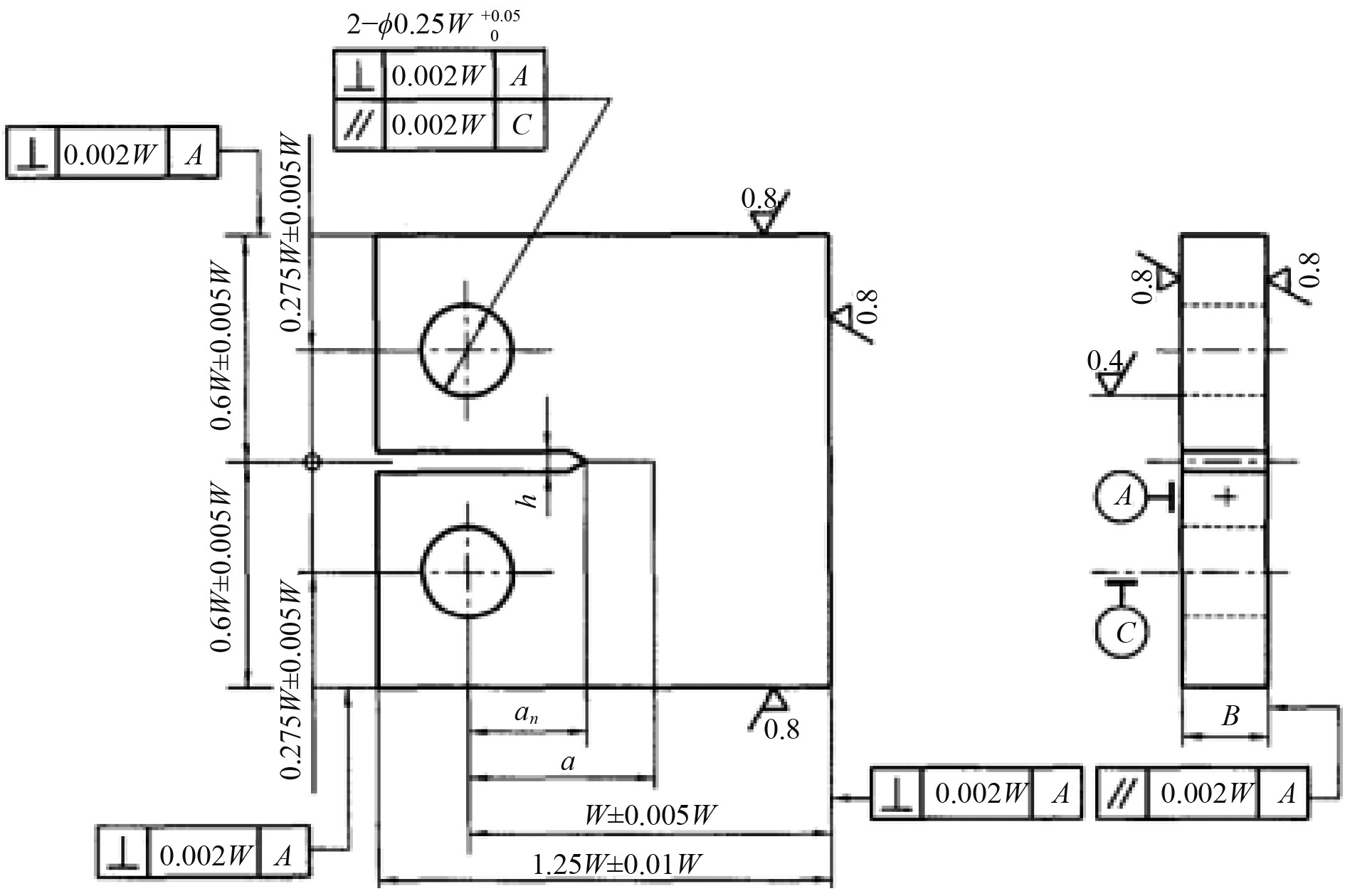

根据GB/T 228.1-2010和GB/T 2651-2008对新型钛合金母材及焊接结构进行基础力学性能试验研究,基础力学性能如表3所示。根据GB/T 4161-2007对材料进行断裂韧性试验,断裂韧性试验CT试样尺寸如图1所示,其中B=36 mm,W=75 mm。通过断裂韧性试验得到相应的平面断裂韧度,其中新型钛合金母材

|

|

表 3 新型钛合金母材及焊接接头的力学性能 Tab.3 Mechanical properties of the new titanium alloy base material and welded joints |

|

图 1 CT 试样尺寸 Fig. 1 CT specimen dimensions |

由表3可得,随着尺度效应增大,新型钛合金母材的屈服强度和极限强度并没有发生太大变化,弹性模量值则是略有增大;经过高温-低温热处理的新型钛合金焊接接头的屈服强度、极限强度和弹性模量则是随着尺度的变大而逐渐变大;在相同直径的拉伸试验中,仅经过低温热处理的焊接接头的屈服强度和极限强度比其他2种材料的值都要大,而弹性模量却处于2种材料的弹性模量值之间,这说明经过低温热处理的新型钛合金焊接接头的刚度要比经过高温-低温热处理的焊接接头大,同时又比母材的刚度小。

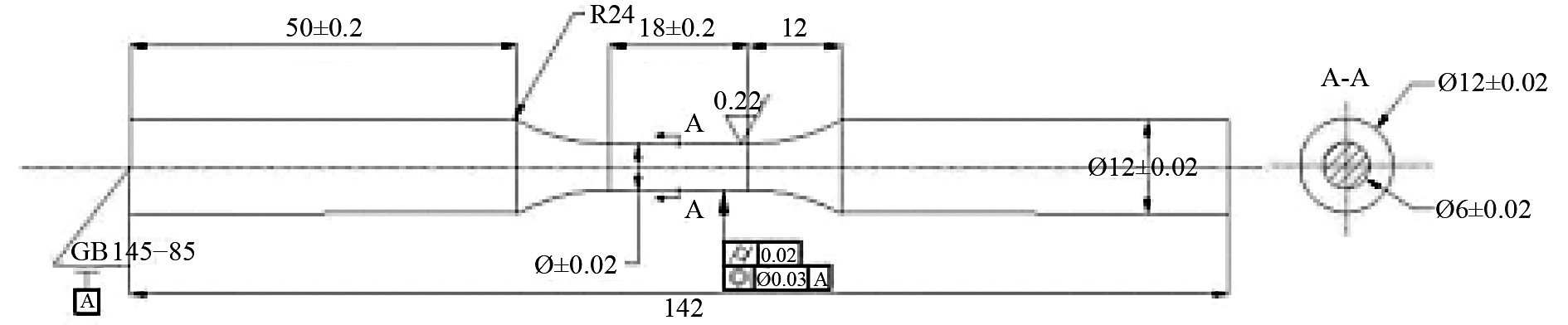

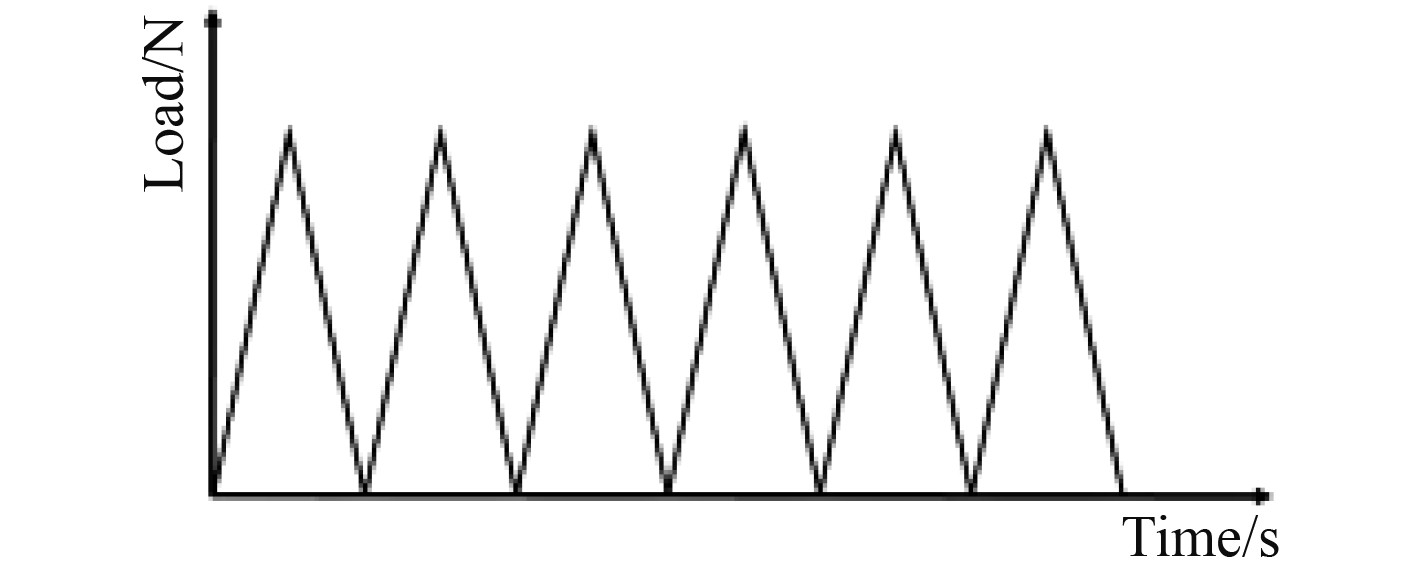

2.2 新型钛合金疲劳寿命试验本文开展低周疲劳寿命试验依据《GB/T 3075-2008金属材料疲劳试验轴向力控制试验方法》和《GB/T 26077-2010金属材料疲劳试验轴向应变控制方法》进行,采用轴向加载疲劳试验。考虑到实际应用在载荷加载并非平滑载荷,所以本文中试验加载波形为三角波,加载应力比为R= −1,试验应变幅值分别取0.8%、0.9%、1.0%和1.1%,疲劳寿命为试样断裂失效时的循环次数。试验试样为圆型光滑试样,为保证试验结果精确性,每个应力幅值水平做3个试样并对结果取均值,结果如表4所示,试样具体尺寸如图2所示。

|

|

表 4 新型钛合金母材及焊接接头的疲劳寿命 Tab.4 Fatigue life of the new titanium alloy base material and welded joints |

|

图 2 疲劳试样尺寸 Fig. 2 Fatigue specimen dimensions |

由表4可得,仅经过低温热处理的新型钛合金焊接接头4个应力幅值下的低周疲劳寿命均大于经过高温-低温热处理的新型钛合金焊接接头的疲劳寿命;在同一应力幅值0.9%下,新型钛合金母材的疲劳寿命大于仅经过低温热处理的新型钛合金焊接接头的疲劳寿命,更大于经过高温-低温热处理的新型钛合金焊接接头的疲劳寿命,这说明电子束焊接对材料性能会有一定程度的影响。

2.3 新型钛合金疲劳裂纹扩展试验根据GB/T6398-2000设计新型钛合金母材及焊接结构试样,其中不同热处理的疲劳裂纹扩展试验使用的时标准试样,试样尺寸厚度B=12.5 mm,宽度W=50 mm,初始裂纹

|

图 3 载荷谱加载示意图 Fig. 3 Load spectrum loading diagram |

在疲劳裂纹扩展速率实验中,新型钛合金CT试样的裂纹长度a和加载循环次数N的测量方法为柔度法,通过对数据处理获得

| $ \left(\frac{\mathrm{d}a}{\mathrm{d}N}\right)_{\overline{a}}=\frac{a_{i+1}-a_i}{N_{i+1}-N_i},$ | (1) |

| $ \begin{split} \Delta K = \,&\dfrac{{\Delta P(2 + a/W)}}{{B\sqrt W {{(1 - a/W)}^{3/2}}}}[0.886 + 4.64(a/W) - \\ \,& 13.32{(a/W)^2} + 14.72{(a/W)^3} - 5.6{(a/W)^4}] \\[-1pt] \end{split} 。$ | (2) |

该式仅对

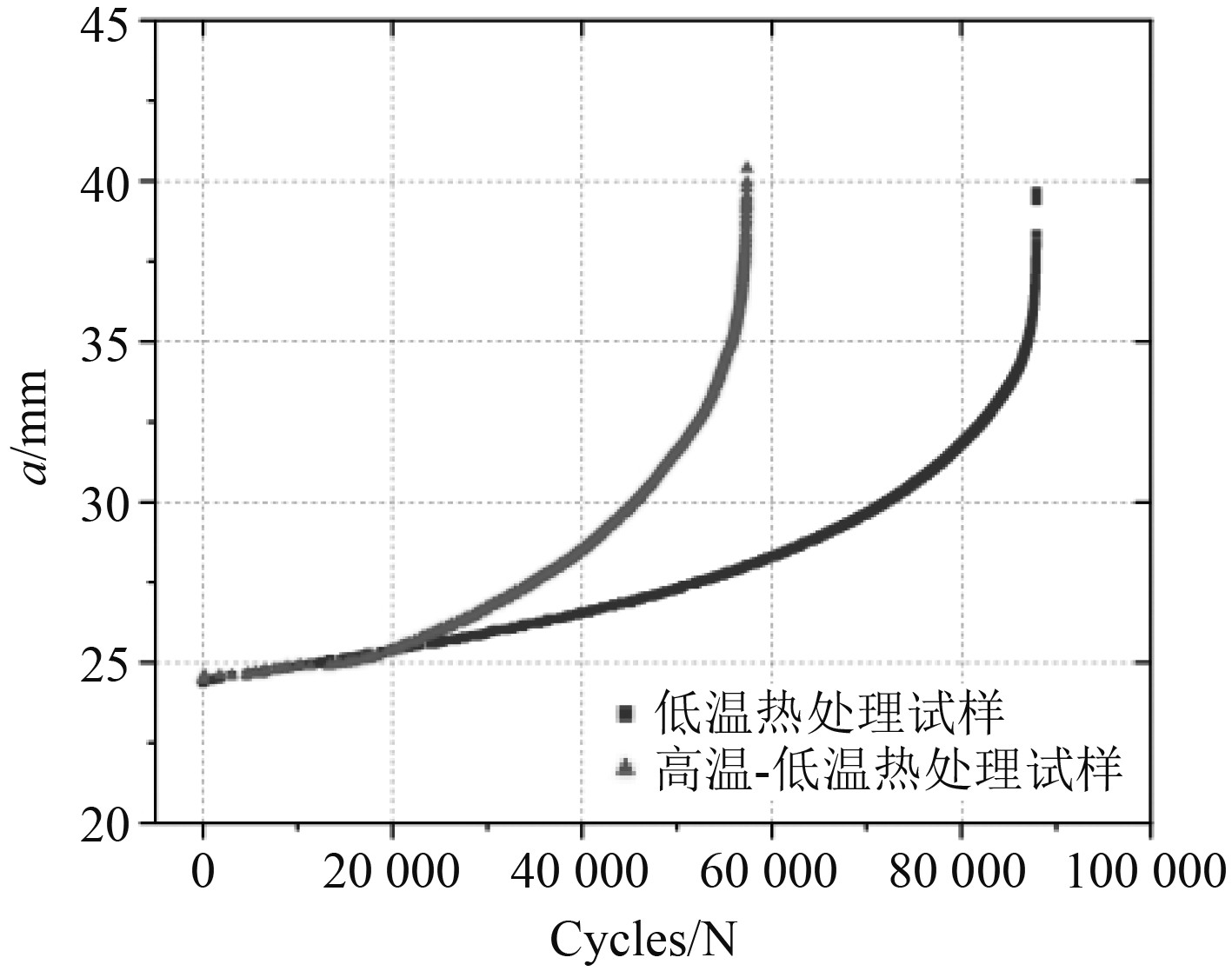

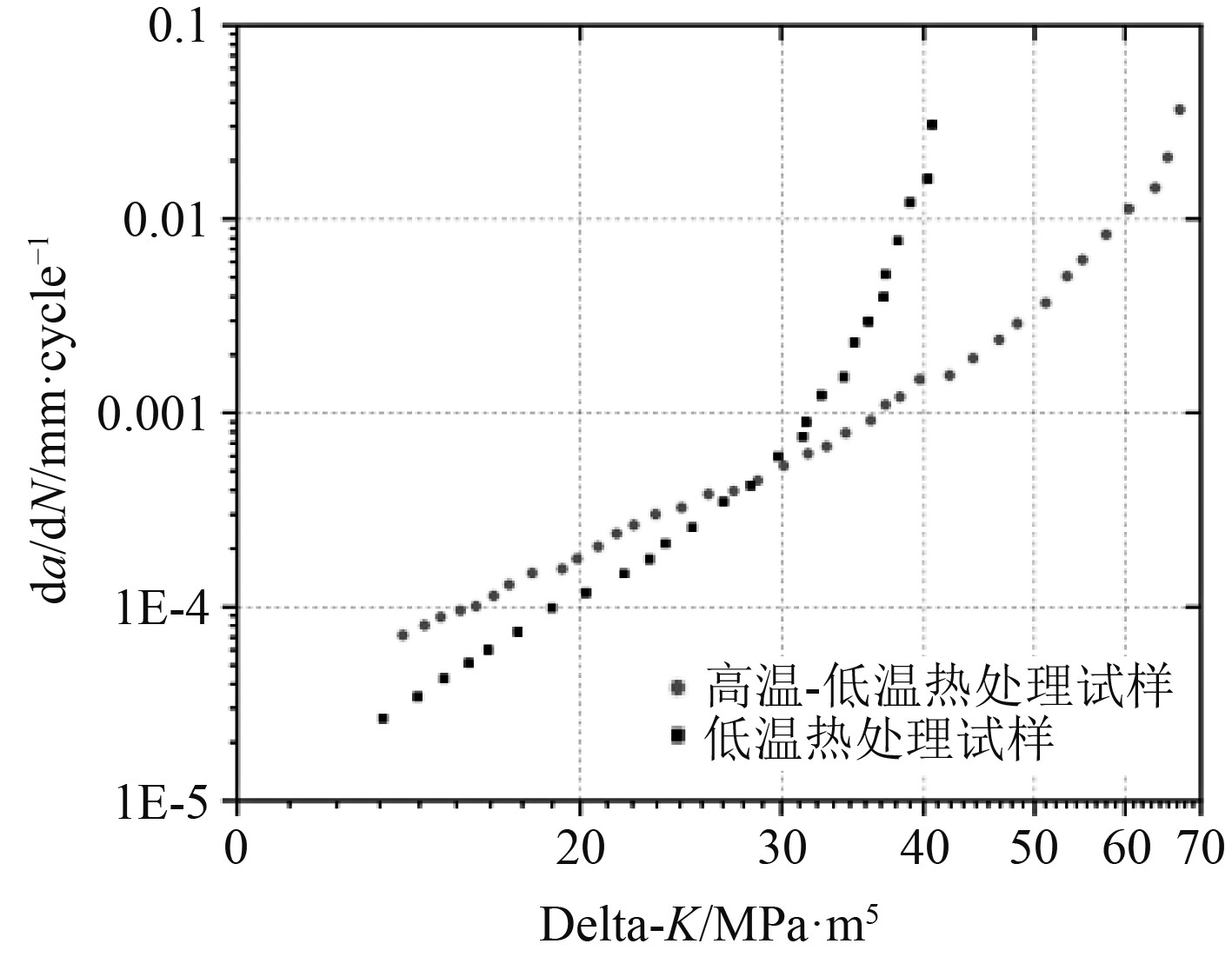

图4为新型钛合金焊接结构在不同热处理下的疲劳裂纹扩展

|

图 4

不同热处理方式下新型钛合金焊接接头疲劳裂纹扩展 |

图5为载荷比

|

图 5 不同热处理方式下新型钛合金焊接接头疲劳裂纹扩展速率曲线(R=0.03) Fig. 5 Different heat treatment methods under the new titaniumalloy welded joints fatigue crack expansionrate curve (R = 0.03) |

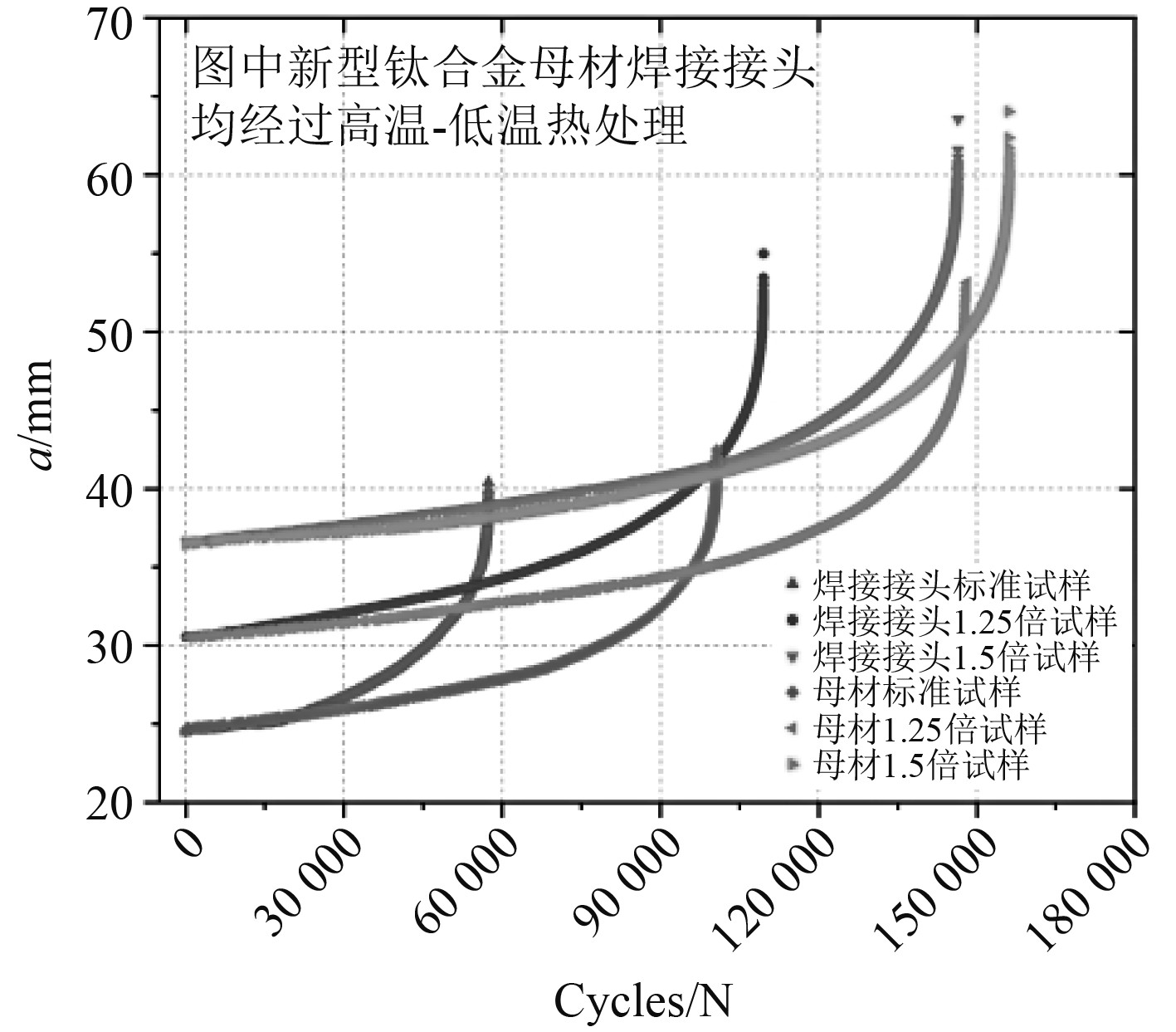

图6为新型钛合金母材及焊接结构在不同尺度效应下的疲劳裂纹扩展

|

图 6

不同尺度效应下新型钛合金母材及焊接接头疲劳裂纹扩展 |

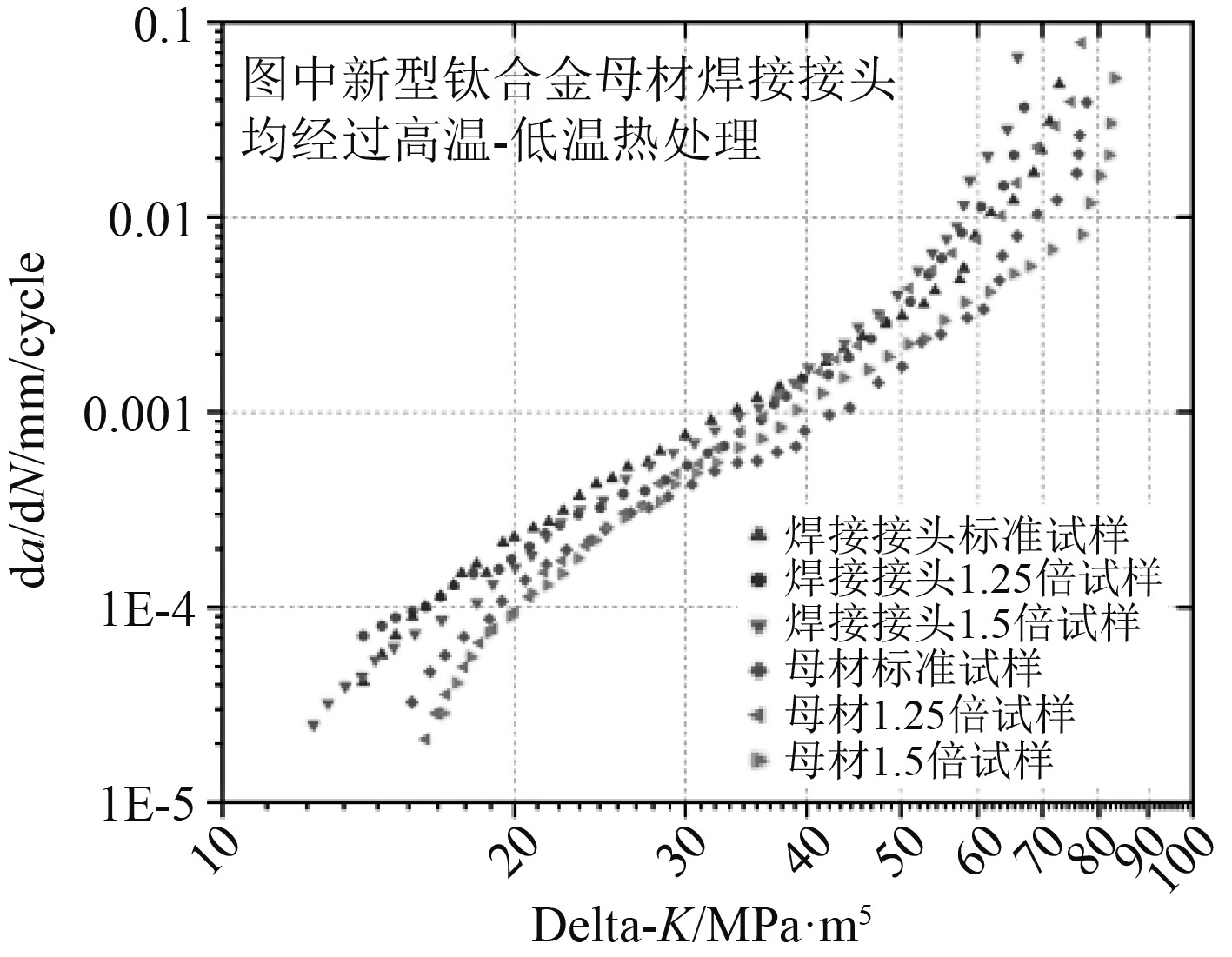

图7为新型钛合金母材及焊接结构在不同尺度效应下的疲劳裂纹扩展速率曲线,有图可得:新型钛合金母材及焊接结构的疲劳裂纹扩展速率

|

图 7 不同尺度效应下新型钛合金母材及焊接接头疲劳裂纹扩展速率曲线(R=0.03) Fig. 7 Different scale effects of the new titanium alloy base material and welded joints fatigue crack expansion rate curve (R = 0.03) |

1)尺度效应和热处理工艺对新型钛合金母材及焊接接头力学性能有影响。随着尺度效应增大,新型钛合金母材的屈服强度和极限强度并没有发生太大变化,但其弹性模量值则是略有增大;经过高温-低温热处理的新型钛合金焊接接头的屈服强度、极限强度和弹性模量均随着尺度的变大而逐渐变大;在相同直径的拉伸试验中,仅经过低温热处理的焊接接头的屈服强度和极限强度比其他2种材料的值都要大,而弹性模量却处于2种材料的弹性模量值之间。

2)不同热处理方式对新型钛合金焊接接头疲劳寿命有影响。经研究经过低温热处理的新型钛合金焊接接头低周疲劳寿命要大于经过高温-低温热处理的新型钛合金焊接接头的疲劳寿命;在相同应力幅值下,新型钛合金母材的疲劳寿命明显大于新型钛合金焊接接头的疲劳寿命。

3)不同热处理方式对新型钛合金焊接接头的裂纹扩展速率有显著影响。试验表明低温热处理后的焊接接头疲劳性能要比经过高温-低温热处理后的焊接接头疲劳性能好,但是经过低温热处理后的焊接接头断裂时的应力强度因子要远小于高温-低温热处理后的焊接接头。

4)尺度效应会影响新型钛合金的疲劳寿命,但是不影响其裂纹扩展速率。随着试样尺度变大,新型钛合金母材及焊接接头疲劳寿命均逐渐增大,但是其裂纹扩展速率并没有发生明显变化;新型钛合金母材的疲劳性能要明显好于新型钛合金焊接接头的疲劳性能。

| [1] |

赵羿羽, 曾晓光, 郎舒妍. 深海载人潜水器技术动向[J]. 中国船检, 2016(11): 94-97. |

| [2] |

刘田玉. 基于失效模式相关性的船体耐压壳体可靠性分析[J]. 广州航海学院学报, 2019, 27(2): 38-41. DOI:10.3969/j.issn.1009-8526.2019.02.009 |

| [3] |

胡珊珊. 基于疲劳寿命的深海载人潜水器耐压壳结构优化研究 [D]. 厦门: 集美大学, 2019.

|

| [4] |

郑洲, 姚新伟, 王福平, 等. 论深海海洋装备技术发展的现状及趋势[J]. 化工管理, 2017(469): 154. |

| [5] |

谢荣, 胡杰, 谢易. 船舶与海洋装备制造业市场发展趋势分析[J]. 江苏船舶, 2018, 35(6): 1-4+8+5. |

| [6] |

HE B, LI J, CHENG X, et al. Brittle fracture behavior of a laser additive manufactured near-β titanium alloy after low temperature aging[J]. Materials Science and Engineering A, 2017, 699: 229-238. DOI:10.1016/j.msea.2017.05.050 |

| [7] |

袁子尧. Ti-3Al-8V-6Cr-4Mo-4Zr 合金低周疲劳行为研究[D]. 沈阳: 沈阳工业大学, 2017.

|

| [8] |

张临财, 郭啸栋, 孙巧艳, 等. TB3 合金应力时效后低周疲劳行为的研究[J]. 稀有金属材料与工程, 2013, 42(10): 2153-2156. |

| [9] |

唐雪松, 刘唐, 彭旭龙. TB5钛合金板试件疲劳破坏过程的宏微观跨尺度数值模拟[J]. 长沙理工大学学报(自然科学版), 2019, 16(1): 73−78.

|

| [10] |

吴君杰. TC4钛合金介观尺度动态响应行为及切削特性研究[D]. 北京: 北京理工大学, 2018.

|

| [11] |

D González, Alkorta J , JM Martínez-Esnaola, et al. Numerical analysis of the indentation size effect using a strain gradient crystal plasticity model[J]. Computational Materials ence, 2014, 82C (2014): 314-319.

|

2024, Vol. 46

2024, Vol. 46