2. 唐山开元自动焊接装备有限公司,河北 唐山 063200

2. Tangshan Kaiyuan Autowelding System Co., Ltd., Tangshan 063000, China

船舶结构的复杂性不断增加,对焊接质量的要求也越来越高[1]。传统的焊接技术已经无法满足大型复杂结构船舶的高效、高质量焊接需求[2]。船舶制建时,具有环境恶劣以及焊接内容复杂的特点,将机器人焊接技术应用于船舶工业中,保障焊接工作的稳定性以及一致性[3]。多机器人协同焊接技术是提升复杂焊接作业效率的重要途径,研究适用于船舶大型复杂结构的多机器人的协同焊接技术,满足船舶建造的实际应用需求。

曹学鹏等[4]针对焊接机器人在复杂焊缝中的焊接技术进行研究,该技术能够适应复杂的三维焊缝,实现复杂形状的焊接。但是对于一些特殊焊接材料和工件,该技术的焊缝焊接适用性易受到限制。廖伟东等[5]针对多层多道焊机器人的焊接路径进行研究,该技术通过离线编程方式生成较复杂的焊接轨迹,适用于打磨、焊接、切割、喷涂等项目,减少了机器人的停机时间。但该技术实际应用时,现场的实际情况可能与模拟的3D模型存在差异,导致焊接的实际轨迹与预期轨迹不一致。

针对以上方法在机器人焊接中存在的问题,研究面向船舶大型复杂结构的多机器人协同焊接技术,为船舶建造行业的焊接自动化和智能化发展提供理论和技术支持。

1 多机器人协同焊接技术 1.1 机器人焊接动态力平衡分析面向船舶大型复杂结构的多焊接机器人采用主从协同控制方式,其中包含一个主焊接机器人与多个从焊接机器人[6],依据设定的焊接轨迹执行焊接任务。用

| $ {F_0} = {F_1} + \cdots + {F_n},$ | (1) |

| $ {N_0} = {N_1} + 2{F_0}{l_1} + \cdots + {N_n} + 2{F_n}{l_n}。$ | (2) |

式中:

为了保证面向船舶大型复杂结构的多机器人焊接稳定性,防止焊接机器人或船舶构件在执行焊接任务时受损[7],控制施加于焊接机器人上的力,降低船舶焊接工件受到的内力冲击。理想情况下,焊接机器人执行焊接任务时,机器人的机械结构不发生任何的相对移动,船舶大型复杂机构的焊接任务,可以视为机器人刚体与船舶焊接工件的互相耦合。

构建多焊接机器人的焊接动态力平衡方程,主焊接机器人端的动态平衡方程表达式如下:

| $ {f_1} = k({x_1} - {x_2}) + b({\dot x_1} - {\dot x_2}) + {N_0}\xi {\ddot x_1}。$ | (3) |

从焊接机器人端的动态平衡方程表达式如下:

| $ f' = k({x_1} - {x_2}) + b({\dot x_1} - {\dot x_2})。$ | (4) |

式中:

机器人焊接动态力平衡分析是多机器人协同焊接规划的基础之一。在多机器人焊接任务中,机器人之间的力平衡和稳定性是实现高效协同工作的重要前提。通过动态力平衡分析,可以为多机器人协同焊接规划提供关键的力学参数,确保焊接质量。以大型复杂结构船舶的焊接流水线完工时间

1)焊接机器人的焊接姿态位于可达约束范围内;

2)焊接机器人焊接时,加速度和运动速度在约束范围内;

3)多个焊接机器人之间未存在碰撞约束。

基于以上约束,构建面向大型复杂结构船舶的协同焊接规划模型如下:

| $ \min J = {w_1}\frac{{{J_1}}}{{{{\overline J }_1}}}{f_1} + {w_2}\frac{{{J_2}}}{{{{\overline J }_2}}}f' 。$ | (5) |

协同焊接模型的约束条件如下:

| $ \left\{ \begin{gathered} {v_{ij}}(t)\min J \in {V_{ij}},\\ {a_{ij}}(t)\min J \in {A_{ij}}。\end{gathered} \right. $ | (6) |

式中:

分数阶PID控制器是整数阶PID控制器的扩展。用

| $ G(s) = {k_P}{V_{ij}} + {k_I}{s^{ - \lambda }}{A_{ij}} + {k_D}{s^\mu }。$ | (7) |

式中:

选取Oustaloup滤波器,在固定频域内,利用频域拟合方法,拟合微积分算子

| $ {G_z}(s) \approx K\frac{{G(s) + {\omega _0}}}{{G(s) + {\omega _z}}}。$ | (8) |

式中:

选取某船舶制造焊接工序作为研究对象,实验船舶型号为100Q10,属于大型船舶。其结构较为复杂,焊接工序较多。选取4台型号为Kuka KR18的焊接机器人,为大型复杂结构船舶执行协同焊接操作。焊接机器人的参数设置如表1所示。

|

|

表 1 焊接机器人参数设置 Tab.1 Welding robot parameter settings |

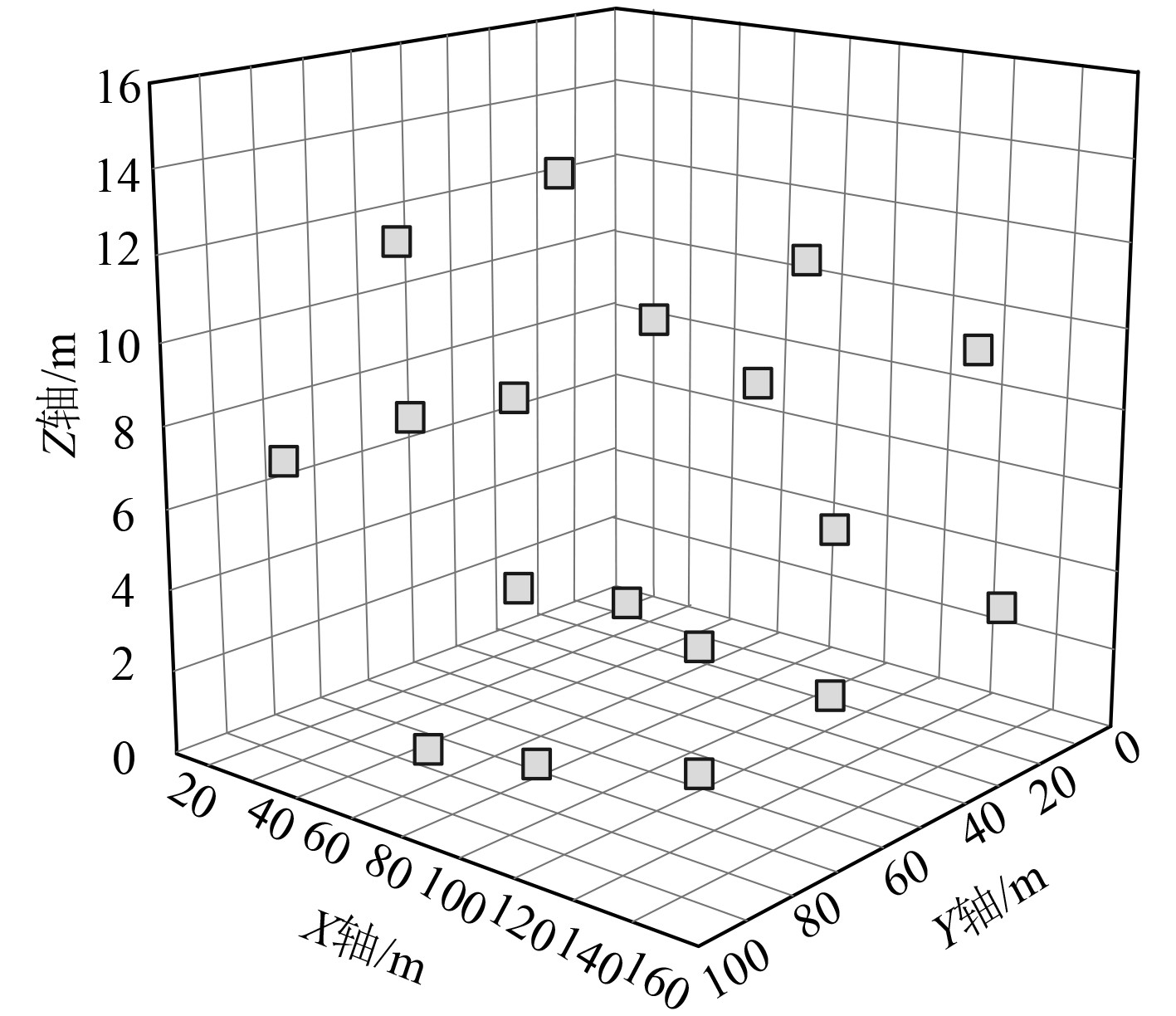

采用多机器人对船舶大型复杂结构进行协同焊接,其协同焊接工序的焊点设置如图1所示。

|

图 1 船舶焊接工序的焊点 Fig. 1 Welding points in ship welding process |

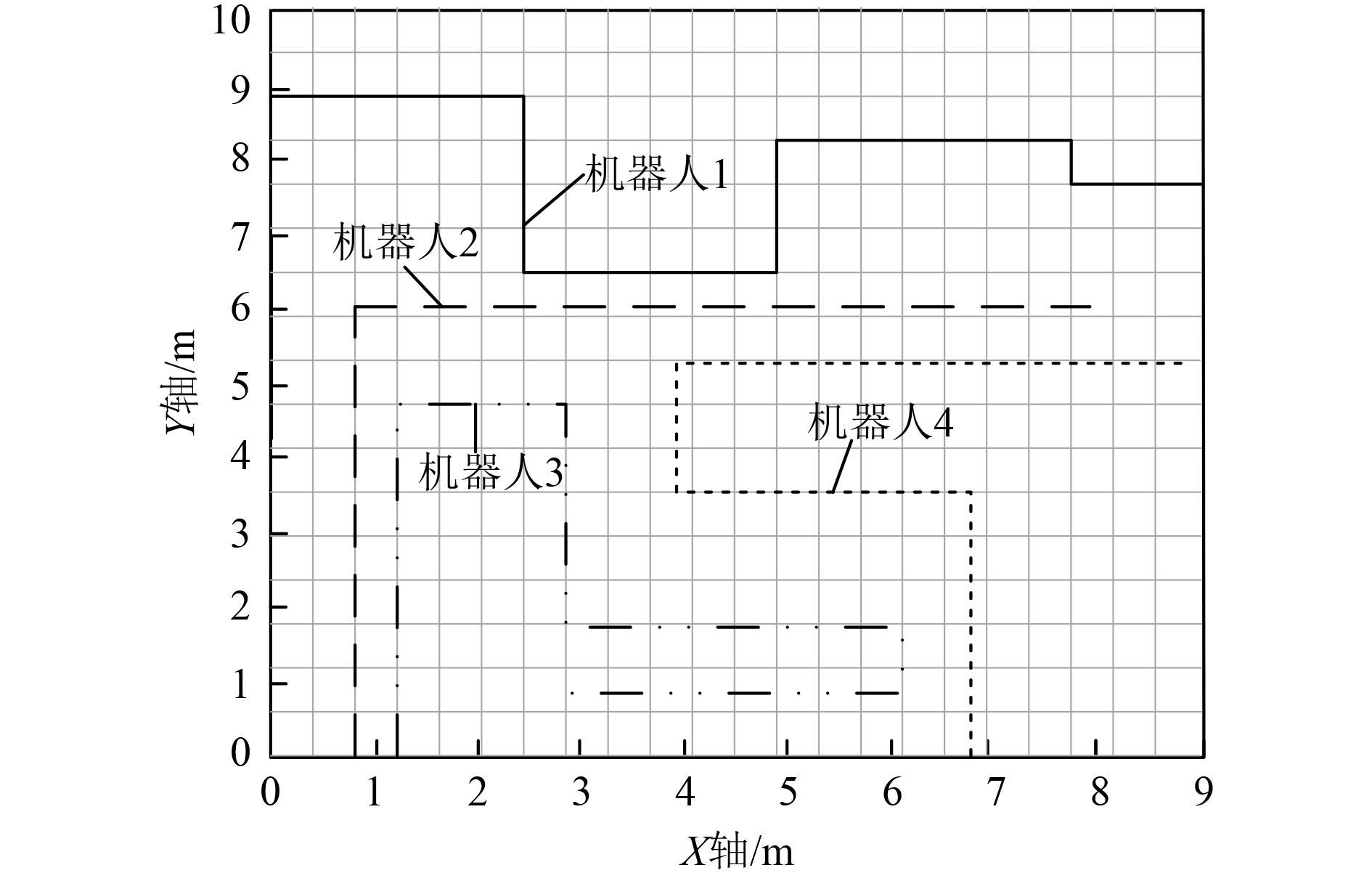

采用本文技术对各机器人的独立焊接路径规划结果如图2所示。

|

图 2 机器人局部路径规划结果 Fig. 2 Local path planning results for robots |

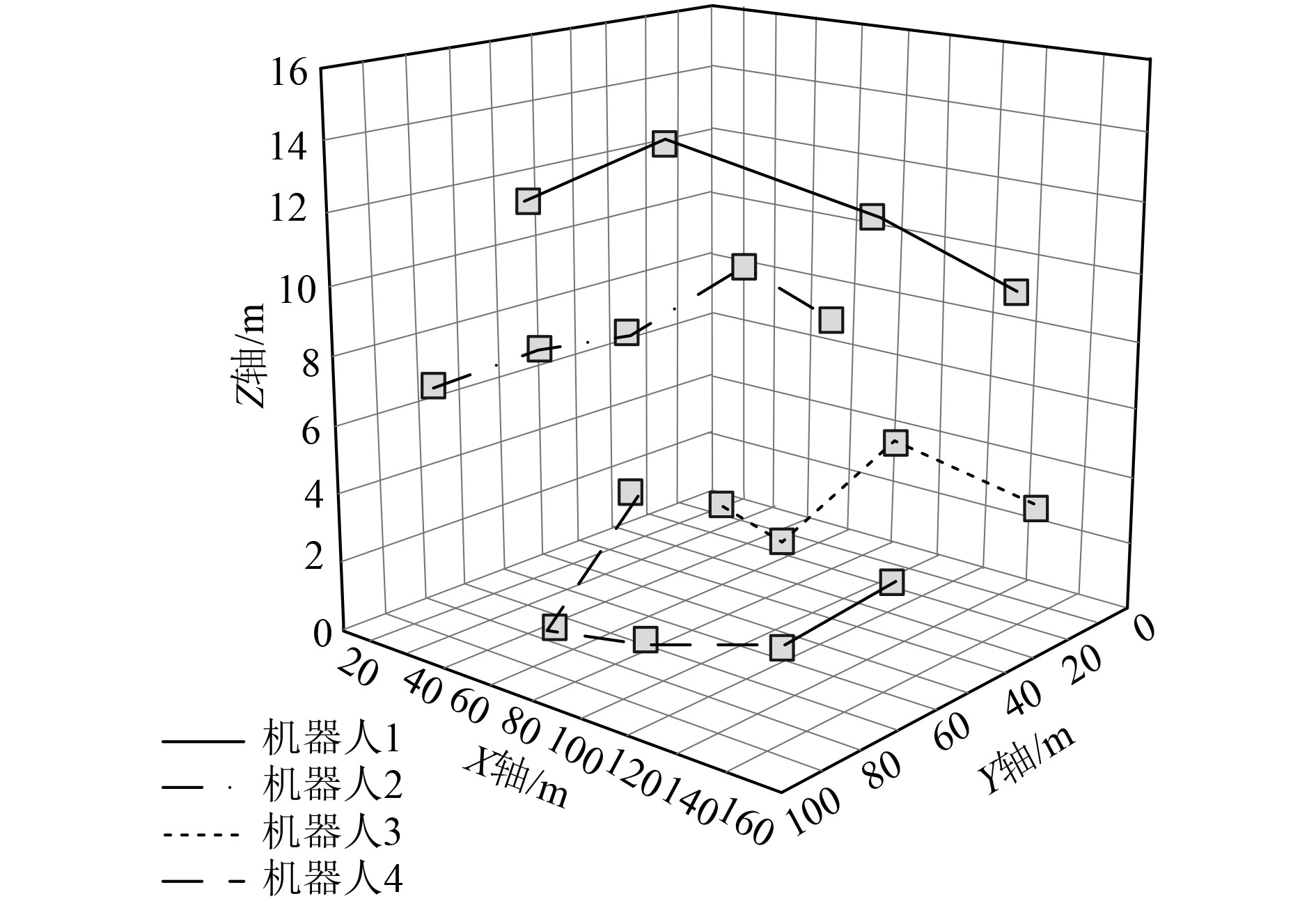

可以看出,采用本文技术可以对各机器人的焊接路径进行分别的规划。将各机器人的焊接路径规划结果作为协同焊接规划的依据。综合考虑多机器人协同焊接的总体焊接任务完成时间,以及焊接任务均衡性,获取最终的多机器人协同焊接路径规划结果如图3所示。

|

图 3 多机器人协同焊接路径规划结果 Fig. 3 Result of multi robot collaborative welding path planning |

可以看出,采用本文技术有效依据各机器人的焊接路径规划结果,进行多机器人焊接路径的协同规划。进一步分析可知,本文技术规划多机器人协同焊接路径时,考虑了焊接任务的均衡性,为每个机器人分配的焊点数量相近。路径规划时,考虑了最短路径原则,保证了协同焊接任务的完成时间。

2.2 多机器人协同焊接效果分析统计图3多机器人协同焊接路径规划结果的协同焊接任务完成时间,以及焊接任务均衡性,验证本文技术的多机器人协同焊接性能。统计结果如表2所示。

|

|

表 2 多机器人协同焊接性能 Tab.2 Performance of multi robot collaborative welding |

可以看出,采用本文技术对船舶大型复杂结构进行多机器人协同焊接,充分考虑焊接任务的均衡性,为每个机器人分配了相应的焊接任务。多机器人协同焊接任务的总完成时间,与机器人2的焊接任务完成时间相同。采用本文技术进行多机器人协同焊接,机器人完成焊接任务的最大时间,即船舶整体焊接任务完成,实现了多机器人焊接的高效协同。多机器人执行焊接任务的总均衡性高达0.935,表明本文技术可以为机器人均衡分配焊接任务。实验结果验证了采用本文技术对船舶大型复杂结构进行多机器人协同焊接,满足所设定的提升整体焊接性能的需求。

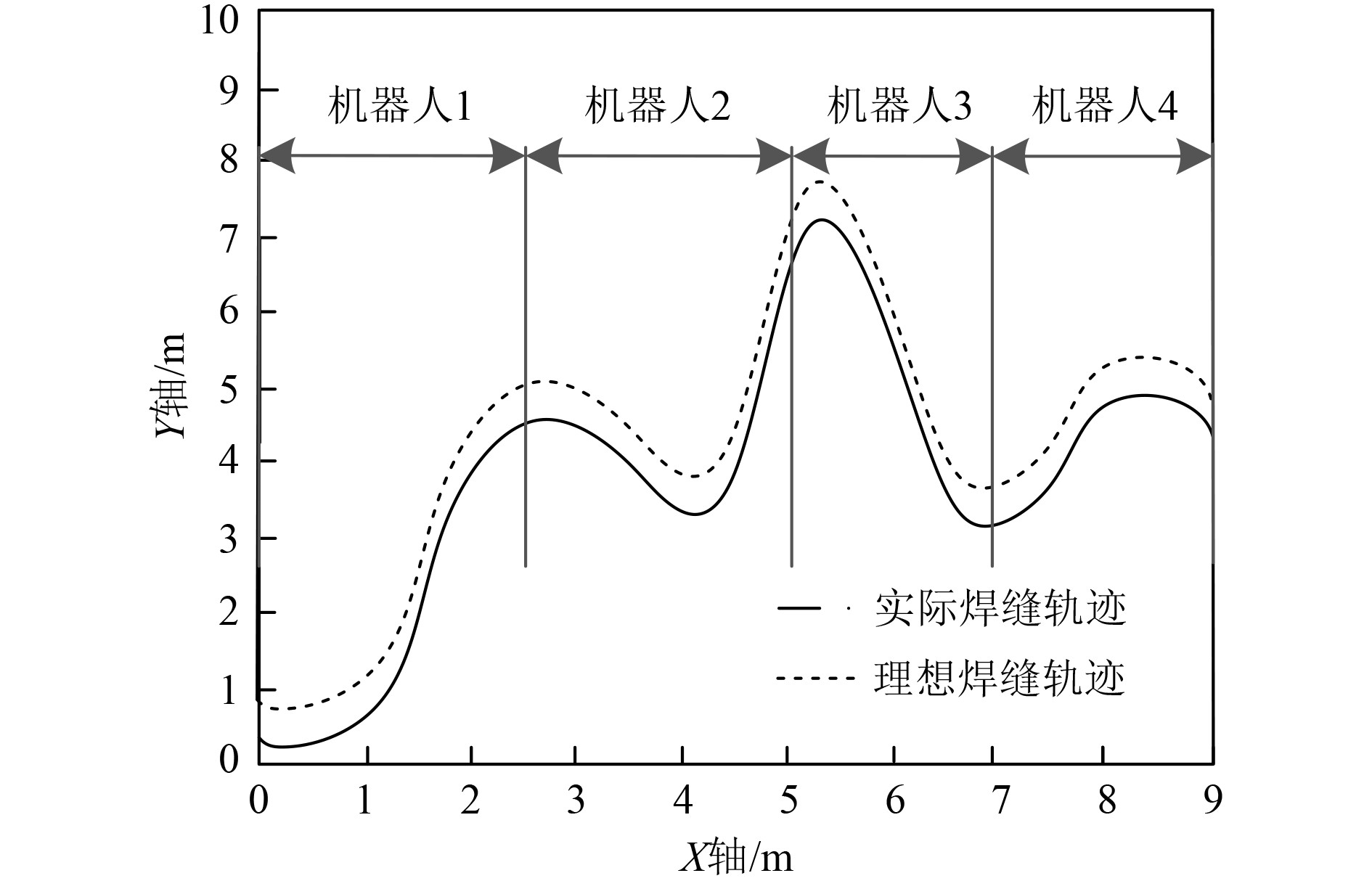

统计采用本文技术控制多机器人协同焊接作业,机器人作业的实际焊缝轨迹与理想焊缝轨迹对比,统计结果如图4所示。

|

图 4 机器人焊缝路径对比 Fig. 4 Comparison of Robot Weld Paths |

可以看出,采用本文技术,利用多机器人协同焊接技术,对船舶大型复杂结构焊接,多机器人实际焊接的焊缝与理想焊缝轨迹极为贴合。该结果验证本文技术采用分数阶PID控制器,可以精准控制多机器人的关节,跟踪目标焊缝,获取理想的焊接结果。

3 结 语对面向船舶大型复杂结构的多机器人协同焊接技术进行研究,建立了焊接机器人的力平衡方程,考虑机器人在焊接过程中的力学特性和动态变化,实现对焊接过程中力的控制和平衡,从而提高焊接质量和稳定性。采用了区域划分法,将舰船焊点分区,根据焊接任务的不同属性和要求,在不同的区域划定焊接点集合,提供更精确的焊接规划和控制。使用了元启发式嵌套算法,设计多机器人协同焊接的规划流程,实现对焊接任务的优化调度和路径规划,提高焊接效率和准确性。采用分数阶PID控制器实现了对机器人的轨迹控制和精准跟踪目标焊缝,提供更稳定和精确的焊接控制。多机器人协同焊接技术具有提高焊接效率、质量和安全性的特点。通过实验证明该技术能够实现高效、精准的大型复杂结构船舶焊接作业,提高了船舶焊接质量,推动了船舶行业的焊接自动化和智能化发展。

| [1] |

程晓明, 刘银华, 赵文政. 面向大型三维结构检测的多机器人覆盖路径规划方法[J]. 计算机集成制造系统, 2023, 29(1): 246-253. CHENG Xiaoming, LIU Yinhua, ZHAO Wenzheng. Multi-robot coverage path planning for large 3D structure inspection[J]. Computer Integrated Manufacturing Systems, 2023, 29(1): 246-253. |

| [2] |

史万庆, 黄鸿柳, 蒋林利. 复杂环境下多机器人协同覆盖搜索路径规划[J]. 电光与控制, 2022, 29(12): 106-111. SHI Wanqing, HUANG Hongliu, JIANG Linli. Multi-robot path planning for collaborative full-coverage search in complex environments[J]. Electronics Optics & Control, 2022, 29(12): 106-111. |

| [3] |

李金芝, 张志安, 程志, 等. 基于全向移动平台的多机器人编队控制研究[J]. 计算机仿真, 2021, 38(2): 326-330+398. LI Jinzhi, ZHANG Zhian, CHENG Zhi, et al. Research on multi-robot formation control based on omnidirectional mobile platform[J]. Computer Simulation, 2021, 38(2): 326-330+398. DOI:10.3969/j.issn.1006-9348.2021.02.069 |

| [4] |

曹学鹏, 张弓, 杨根, 等. 面向三维复杂焊缝的焊接机器人焊缝跟踪方法[J]. 工程科学学报, 2023, 45(2): 310-317. CAO Xuepeng, ZHANG Gong, YANG Gen, et al. Welding seam tracking method of welding robot oriented to three-dimensional complex welding seam[J]. Chinese Journal of Engineering, 2023, 45(2): 310-317. |

| [5] |

廖伟东, 李俊渊, 黄昕, 等. 多层多道焊机器人离线编程路径规划[J]. 机床与液压, 2021, 49(15): 67-70. LIAO Weidong, LI Junyuan, HUANG Xin, et al. Robotic off-line programming path planning for multi-path/multi-layer welding[J]. Machine Tool & Hydraulics, 2021, 49(15): 67-70. |

| [6] |

姚宇, 张秋菊, 陈宵燕, 等. 复杂空间曲面焊接机器人自动编程系统[J]. 焊接学报, 2023, 44(5): 122-128+136. YAO Yu, ZHANG Qiuju, CHEN Xiaoyan, et al. Automatic programming system for complex spatial curved surface welding robot[J]. Transactions of the China Welding Institution, 2023, 44(5): 122-128+136. |

| [7] |

何丽丝, 曹荣, 王德禹. 面向送审的船体结构三维模型转化数据技术研究[J]. 中国舰船研究, 2021, 16(5): 206-215. HE Lisi, CAO Rong, WANG Deyu. Data transformation technology of 3D ship structure model for approval[J]. Chinese Journal of Ship Research, 2021, 16(5): 206-215. |

| [8] |

王东洋, 潘宇晨, 蒙占彬, 等. 面向船舶外板并联式喷涂机器人构型综合[J]. 机械设计与研究, 2022, 38(3): 65-69+74. WANG Dongyang, PAN Yuchen, MENG Zhanbin, et al. Type synthesis of parallel painting robot manipulator for ship outer plate[J]. Machine Design & Research, 2022, 38(3): 65-69+74. |

2024, Vol. 46

2024, Vol. 46