航运是交通运输的主要形式,占全球80%的贸易量,航运业也是高耗能高排放行业,其中气体排放污染主要来自内燃机与锅炉燃烧燃料产生的氮氧化物、碳氧化物、硫化物及颗粒物[1]。在经济增长、能源可持续性以及环境污染的巨大压力下,发展绿色航运实现船舶领域的节能减排是助力我国实现“双碳”战略目标的重要举措[2]。船舶节能与减排受动力装置工作方式、燃油品质等因素的限制,成本高、潜力小。但传统动力遭遇的发展瓶颈正是新能源技术的机遇。氢能作为新能源的一种,结合燃料电池技术,是实现船舶节能减排的理想方案[3]。氢能燃料电池不受卡诺循环的限制,效率高,燃料清洁,是最具发展前途的新能源发电技术之一。以质子交换膜燃料电池(PEMFC)和固体氧化物燃料电池(SOFC)为代表的第三代燃料电池发展迅速,已经从技术研发向示范应用阶段过渡,并在新能源汽车、分布式电站等领域实现小范围的商业化运行[4]。

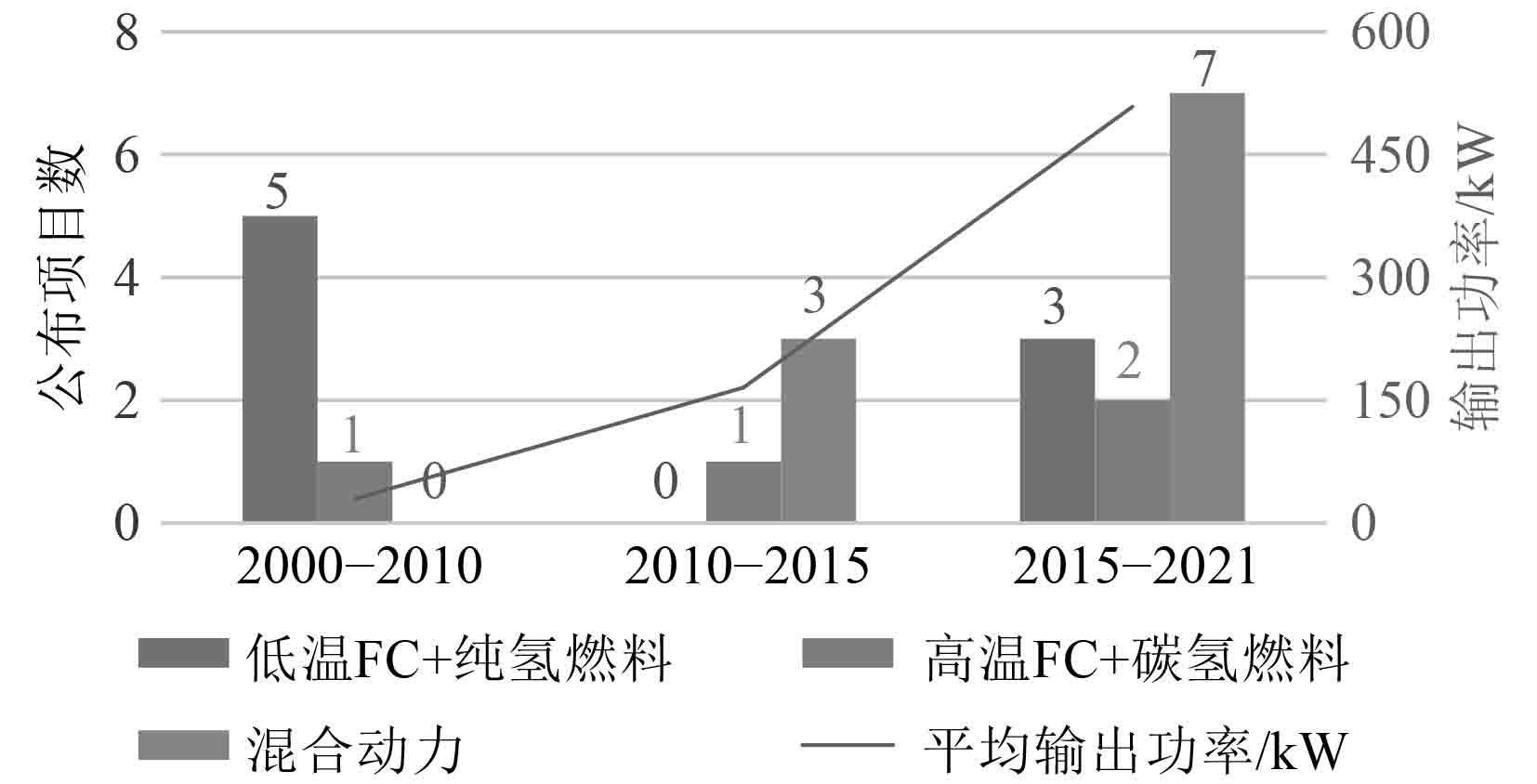

氢能燃料电池技术在航运与民用船舶领域的应用起步较晚,但近年来在氢能船舶与港口机械2个方向发展迅速。图1为2000年以来氢能燃料电池船舶预研与运营项目的部分统计数据,按技术路线可以分为低温燃料电池与纯氢燃料、高温燃料电池与碳氢燃料,以及混合动力等3种方案[4-7]。第一阶段(2000−2010年)主要以低温电池与纯氢燃料方案为主,受限于电池性能,该阶段输出功率较低,平均为29.7 kW,续航力较弱,只适于在内河湖泊场景测试。第二阶段(2010−2015年)主要尝试混合动力方案,例如燃料电池与内燃机的联合循环,由于加入了成熟的常规动力,该类方案的平均输出功率提高到165.56 kW,但电池能量密度等技术指标无明显突破。第三阶段(2015−2021年)因为燃料电池在催化剂、制备工艺、系统集成等方面的技术进步与成熟,国内外船厂与科研单位提出了多种船用氢能与燃料电池方案,其中大部分方案采用燃料电池与传统能源或新能源动力组成混合动力的技术路线。该阶段的平均输出功率已达到508.4 kW,逐渐接近中大型船舶在发电或辅助动力的负荷需求,有望匹配大型化、远洋型船舶的应用场景。此外该阶段的高温电池方案尝试采用天然气等多种碳氢化合物燃料,为解决纯氢燃料储运限制问题提供了可行的替代方案。

|

图 1 2000−2020年船用氢能燃料电池项目分析[4-7] Fig. 1 Analysis of marine hydrogen fuel cell project from 2000 to 2020 |

目前船用氢能与燃料电池的设计方案主要采用低温燃料电池+液化/压力储氢燃料的技术路线,但该方案也存在明显的不足。如需要贵金属催化剂(如Pt)提高低温电催化性能,成本高、抗CO中毒能力弱,对H2燃料纯度要求高;低温或高压储氢安全与经济成本高,如液化H2的温度在−183℃,大规模的低温液化与储存难度大;纯氢燃料能量密度低,即使采用低温液化方案也无法支持远距离航行;而且相比其他燃料,纯氢燃料更易泄露,易燃易爆,航行安全风险大。目前我国对于氢气仍视为危化品管理,这对其在船舶与航运领域的能源产业化发展极为不利[8]。此外传统工业制氢设备庞大,不适于船舶的有限空间,需要设计高效、安全、稳定的紧凑型制氢装置[9 - 10]。因此在现有技术与政策层面上,在船上直接大规模应用纯氢燃料技术难度较大,解决氢燃料的制-储-运难题是船用氢能与燃料电池发展的关键问题之一。

与低温+纯氢方案相比,SOFC+天然气燃料是另一条可行的技术方案。SOFC在高温下运行,可采用天然气或合成气燃料。与H2燃料相比,该方案采用的天然气燃料在制-储-运等各方面成本更低安全性更高,而SOFC可采用非贵金属催化剂(如Ni)且不存在CO中毒等优势[3]。另外SOFC+天然气燃料方案在燃料储存、处理等方面与现有的天然气燃料船舶的管理体系存在对接的可行性,可极大简化规范与标准的体系化建设。但目前仅有丹麦能源技术开发和示范项目(EUDP)资助正式提出了结合SOFC实现航运与海工领域碳减排的计划(SOFC4Maritime)。该项目旨在通过将采用天然气或氨燃料的 SOFC 应用于船舶发电来优化利用未来的绿色燃料,在充分考虑运营成本的前提下超越传统解决方案,在未来3~4年内形成明显减少海上碳排放所需的可再生能源的完整路线图。国内针对SOFC+天然气方案在船舶与航运领域的应用化研究鲜有报道。

此外与采用纯氢燃料相比,采用天然气(甲烷为主)燃料的供给方案有诸多优势。如燃料来源供应链更加完善,我国沿海地区建有多个液化天然气接收站,采用甲烷燃料可与目前相对成熟的天然气能源供给体系有效对接[11]。富氢燃料的获取与储存是燃料电池在船上应用的关键问题之一。针对船用可以选择紧凑型甲烷蒸汽重整器,采取部分重整的方式供给富氢燃料。该重整器相比传统工业制氢工艺,设备体积和系统复杂度都小很多,适用于船舶等交通工具的集成化应用[12]。SOFC工作温度在千度以上,其高㶲工质可与船用热机及其他用能设备联合循环以实现余热的梯级利用,提高系统的能源利用率[13-16]。综上,高温 SOFC+天然气燃料方案更适于船舶应用场景。

2 船用高温SOFC+天然气方案的关键技术 2.1 船用制氢与重整器重整制氢是目前工业制氢的主要手段,虽然存在原料不可持续,制氢工艺有排放等缺陷(既“灰氢”),但在现有能源供应体系下,相比于裂解石油制氢,天然气(甲烷为主)重整制氢是相对环保与低成本的方案[12]。

1)制氢反应机理:甲烷重整工艺主要分为干、湿重整两大类,其中甲烷湿蒸汽重整制氢在工业上应用广泛,技术成熟,但存在启动慢,外部热源能耗高等缺点;此外有部分甲烷重整、甲烷二氧化碳重整等工艺方法,但存在易爆、积碳等缺陷[10]。甲烷自热重整方法耦合了上述催化反应,并实现体系的自热运行,在降低供热与反应能耗的基础上,实现制氢系统的简化与集成,适用于船舶动力的应用场景[12]。其主要耦合反应机理如下:

甲烷蒸汽重整反应

| $ {\mathrm{CH_{4}+H_{2}O \to CO+3H_{2}\text{,}\Delta H=206 \; kJ/mol}} $ | (1) |

| ${\mathrm{ CH_{4}+H_{2}O \to CO_{2}+4H_{2}\text{,} \Delta H=165\; kJ/mol }} $ | (2) |

水汽转换反应

| $ {\mathrm{CO+H_{2}O \to CO_{2}+H_{2}\text{,}\Delta H=-41 \; kJ/mol}}$ | (3) |

甲烷部分氧化

| $ {\mathrm{CH_{4}+2O_{2} \to CO_{2}+2H_{2}O\text{,} \Delta H=880 \; kJ/mol}} (较弱) $ | (4) |

| $ {\mathrm{CH_{4}+O_{2} \to CO_{2}+2H_{2}\text{,} \Delta H=-323. 4 \; kJ/mol}} $ | (5) |

| $ {\mathrm{CH_{4}+1/2O_{2} \to CO+2H_{2}\text{,} \Delta H=-35. 5\; kJ/mol}}$ | (6) |

其中,甲烷蒸汽重整是主要的吸热反应,甲烷部分氧化与水汽转化是主要的放热反应,二者同时进行可实现吸、放热反应的过程耦合,即体系的自热运行。

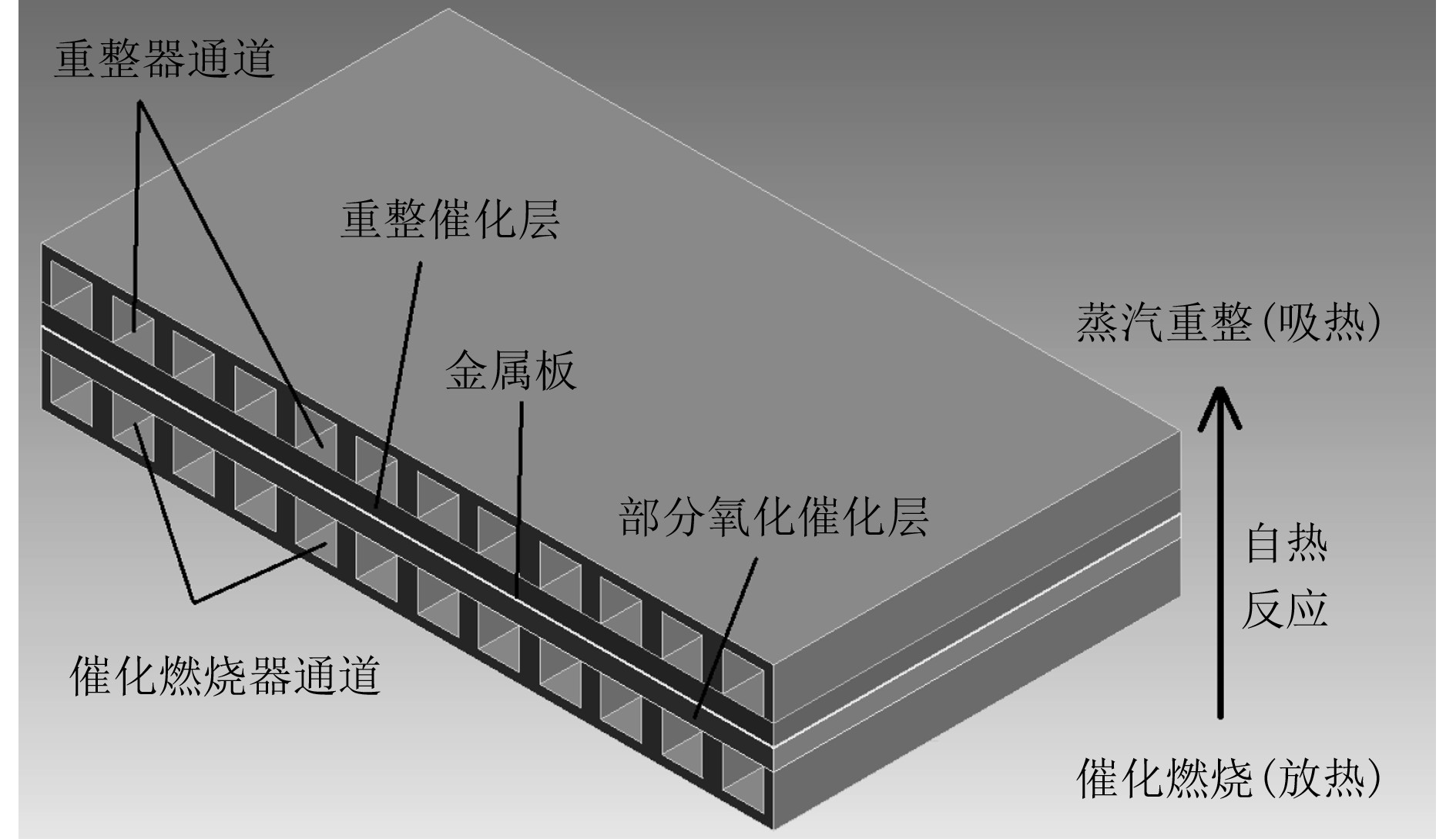

2)制氢发生器:制氢设备聚焦节能化与紧凑化2个方向。节能化主要从反应热源、内部强化传热等方面,在更低的能量与蒸汽消耗下实现更高的产氢量[11]。紧凑化制氢系统如微通道式重整器的设计(见图2),将吸热重整反应与放热燃烧反应耦合在一个板式换热器中,在重整制氢的同时实现热量自给。与传统的固定床、流化床等重整器相比,微通道重整器具有微米级的通道与燃烧室,可提供更高的比表面积以强化传热传质,结合自热式重整制氢,可以实现低排放、高制氢率等指标。

|

图 2 紧凑式微通道重整器结构示意图 Fig. 2 Schematic diagram of compact micro-channel reformer |

燃料电池能源的输出方案分为唯一主动力输出、主电源+联合动力输出、辅助电源输出等3个方向来规定。对于目前的燃料电池系统而言,前两者只能满足内河与近海航行小型船舶(<百千瓦)的动力需求,后者则可以应用于无限航区的中大型船舶。以下针对船用高温SOFC能源系统方案的关键技术进行探讨。

1)联合循环与能源梯级利用:SOFC方案运行时需要提供高温热源并排除高温工质,其对船舶能源的梯级利用具有重要意义。诸多文献探讨过内燃机与SOFC的联合循环[17-18]。图3为内燃机(柴油机、LNG内燃机、燃气轮机等)与SOFC电堆的联合循环系统图,其中SOFC发电通过DC/AC变换器变为交流电,与内燃机发电并网输送到船舶电力推进系统[4, 13]。该类循环不仅突破了卡诺循环对热机效率的限制,还可减少低效燃烧造成的高能耗与高排放问题。SOFC排气热量㶲很高(650~1000℃),与燃气轮机等热机联合循环的系统效率由30%~40%提高到75%以上[17]。

|

图 3 船用SOFC-内燃机联合循环系统图 Fig. 3 Diagram of marine SOFC-internal combustion engine combined cycle system |

2)多能源网络与能源管理策略:包括燃料电池在内的船用新能源动力方案普遍存在单一能源输出偏低,无法满足船用高负荷工况等问题。目前主流的解决方案是采用燃料电池+锂电等多能源混合动力方案。但存在航行环境复杂、船舶动力负荷波动大、平台不稳定等特殊性。此外多能源系统集成与网络搭建受到船舶与海工平台空间与设备容量的限制,需要针对性的系统设计与集成方案,并考虑多能源混合系统在复杂航行与海况下的安全性与可靠性。所涉及的关键技术包括多能源混合系统的优化设计与网络拓扑搭建、多能源混合系统的容量匹配与多目标优化案、多能源混合系统的集成技术等。上述关键技术需要在船舶电力局域网(微电网)设计与搭建、运行监测与管理、性能与安全评估等方面明确和细化相关设计与运行规范,并构建标准化体系。此外在多能源系统的输出功率与船舶负荷特性的关系、负载变化的动态响应等方面也需要量化的评判依据。

3 结 语船用氢能与燃料电池技术是实现节能减排与绿色航运,助力“双碳”战略的重要手段。高温SOFC与天然气燃料方案成本低,燃料处理与储运方便,联合循环的能源利用率高,且可与现有天然气能源供应体系对接,适于船舶与航运应用场景。本文针对船用SOFC+天然气燃料方案,讨论船用制氢、能源系统集成等关键技术问题,为船用SOFC+天然气方案在船上应用的可行性提供参考。

| [1] |

ZHENG W, MO Z, SHUN C, et al. Pollution: Three steps to a green shipping industry[J]. Nature. 2016, 530: 275−277.

|

| [2] |

李晓易, 谭晓雨, 吴睿, 等. 交通运输领域碳达峰、碳中和路径研究[J]. 中国工程科学, 2021, 23(6): 15-21. KAN A K, SHU C, YANG C, et al. Research on carbon peak and carbon neutrality pathways in the transportation sector[J]. Chinese Engineering Science, 2021, 23(6): 15-21. |

| [3] |

阚安康, 束晨, 杨超, 等. 船用一体式可逆固体氧化物燃料电池的催化反应机理和传递过程的数值模拟分析[J]. 上海海事大学学报, 2020, 41(4): 108-116. KAN A K, SHU C, YANG C, et a. Numerical simulation analysis of catalytic reaction mechanism and transfer process using integrated reversible solid oxide fuel cells[J]. Journal of Shanghai Maritime University, 2020, 41(4): 108-116. |

| [4] |

KISTNER L, MINKE C, BENSMANN A, et al. Techno-economic and environmental comparison of Internal combustion engines and solid oxide fuel cells for ship applications[J]. Journal of Power Sources 508 (2021): 230328.

|

| [5] |

SATTLER G, Fuel cells going on-board[J]. Journal of Power Sources, 2000, 86(1−2): 61−67.

|

| [6] |

杨发财, 李世安, 沈秋婉, 等. 绿色航运发展趋势和燃料电池船舶的应用前景[J]. 船舶工程, 2020, 42(4): 1−7. YANG F C, LI S A, SHEN Q W, et al. The development trends of green shipping and the application prospects of fuel cell ships [J]. Ship Engineering, 2020, 42(4): 1−7. |

| [7] |

刘继海, 肖金超, 魏三喜, 等. 绿色船舶的现状和发展趋势分析[J], 船舶工程, 38(2016): 33−37.

|

| [8] |

郑津洋, 刘自亮, 花争立, 等. 氢安全研究现状及面临的挑战[J]. 安全与环境学报, 2020, 20(1): 106-115. |

| [9] |

董哲, 兰轩睿. 浅谈工业制氢的方法[J]. 天津化工, 2021, 35(3): 11-12. |

| [10] |

王嘉琦, 王秋颖, 朱桐慧, 等. 甲烷重整制氢的研究现状分析[J]. 现代化工, 2020, 40(7): 15-20. |

| [11] |

陈彪杰,杨国刚. 甲烷重整技术研究进展, 现代化工, 41 (2021): 19−23.

|

| [12] |

方昆, 梁前超, 罗菁, 等. 基于故障树的SOFC-GT联合循环系统可靠性研究[J]. 海军工程大学学报, 2020, 32(4): 99-105. FANG K, LIANG Q C, LUO J, et al. eliability study of SOFC-GT combined cycle system based on fault tree[J]. Journal of Naval University of Engineering, 2020, 32(4): 99-105. |

| [13] |

胡小夫, 汪洋, 田力, 等. 顶层与底层SOFC-MGT联合循环系统性能对比分析[J]. 兵器装备工程学报, 2021, 42(8): 33-38. QIAO R P, LIANG Q C, YANG F, et al. Comparative analysis of performance between top and bottom SOFC-MGT combined cycle systems[J]. Journal of Ordnance Equipment Engineering, 2021, 42(8): 33-38. |

| [14] |

胡小夫, 汪洋, 田力, 等. 中高温SOFC/MGT联合发电技术研究进展[J]. 华电技术, 2019, 41(8): 1-5. |

| [15] |

F. Baldi, S. Moret, K. Tammi, F. Marechal, The role of solid oxide fuel cells in future ship energy systems, Energy 194 (2020): 116811.

|

| [16] |

赵洪滨, 杨倩, 江婷, 等. SOFC—联合循环系统性能分析[J]. 工程热物理学报, 2014, 35(5): 848-853. |

| [17] |

蒙青山, 刘海, 韩吉田, 等. 基于SOFC/GT和跨临界CO_2联合循环系统热力性能研究[J]. 太阳能学报, 2017, 38(10): 2778-2784. |

| [18] |

THOUNTHONG P. Control strategy of fuel cell and supercapacitors association for a distributed generation system[J]. IEEE Transactions on Industrial Electonics, 2007, 54(6): 3225−3233.

|

2024, Vol. 46

2024, Vol. 46