2. 中船黄埔文冲船舶有限公司 设计三部,广东 广州 511462

2. CSSC Huangpu Wenchong Ship Building Company Limited, Guangzhou 511462, China

自升式平台是由平台主体、桩腿和升降机构组成的具有漂浮作业和站立海床作业功能的平台,广泛应用于石油钻采、人员居住和海上风电设备安装领域。按照桩腿结构形式分类,桩腿可分为三角桁架式和圆筒式;按升降系统传动方式分类,桩腿可分为齿轮齿条式和液压插销式。平台的作业水深越深,波浪载荷越大,当水深增大时,桩腿长度、尺寸和重量都会迅速增加,桁架式桩腿较圆柱式桩腿受的波浪载荷小,重量轻,深水作业一般选择桁架式桩腿,水深小于60 m宜选择圆柱桩腿[1]。在传动方式选型方面,齿轮齿条提升系统的效率要高于液压插销式提升系统,对于需要频繁升降的自升式平台,齿轮齿条升降系统更为合适[2]。因此自升式平台桩腿的选型和设计和许多因素有关,深水作业的自升式平台的桩腿基本都是三角桁架式桩腿,也就是自升式平台配有齿轮齿条提升系统[3]。

桁架式桩腿导向装置设计的合理性直接影响到自升式平台能否顺利升降以及使用寿命,因此将针对3种具有典型代表意义的三角桁架-齿轮齿条式自升式平台的导向装置设计特点进行利弊分析,形成适用于此类平台较为适宜的导向装置设计优选方案。

1 三角桁架-齿轮齿条式桩腿及导向装置现状三角桁架-齿轮齿条式的每个桩腿分别由弦杆(由1个齿条板和2个半圆管组成)、管状水平支撑、管桩斜支撑和管状菱形支撑组成[4]。齿条板上的双面齿与升降设备的齿轮啮合,通过升降系统电机的转动实现桩腿的升降,其结构形式本身受海浪环境影响相对较小,广泛应用于深水区域的自升式平台设计。

桩腿导向装置是自升式平台升降系统的重要部分,位于齿条和上、下升降基础之间,通过焊接或螺栓连接的方式进行固定,其作用是防止桩腿在升降过程发生晃动、旋转和偏移,确保桩腿运行时的直线度和稳定性。由于在桩腿升降过程中,导向装置的耐磨板受到强力的挤压、摩擦,因此耐磨板需选用高硬度、抗磨损的铜铝合金、高强度钢等材料。经长期磨损后,当耐磨板与桩腿之间的间隙超过一定标准、损坏或脱落后,则需要对耐磨板进行更换,过度磨损也会对齿条板造成不同程度的损坏,因此导向装置的设计是影响平台作业连续性和使用寿命的重要因素。

造成导向装置耐磨板过度磨损或脱落的原因有很多,如桩腿及升降基础建造精度存在重大偏差、桩腿受外力影响存在永久变形、单条或多条桩腿升降速率控制不当等因素。选择三型三角桁架-齿轮齿条式自升式平台为分析对象,分别为R-550D自升式钻井平台(以下称A型平台)、1200 t自升式居住平台(以下称B型平台)和2000 t自升式风电安装平台(以下称C型平台),从导向装置设计方面出发,分析利弊并总结出此类自升式平台较为优良的导向装置设计。

2 A、B、C三型平台导向装置设计对比桩腿位于升降基础内,三型自升式平台以主甲板为界限,主甲板以上部分升降基础亦称为固桩室或固桩架,升降单元则布置于上升降基础区域;主甲板以下部分为下升降基础。导向装置位于齿条和升降基础结构之间,其设计理念在于防止桩腿在升降过程中发生晃动、旋转和位置偏移,并尽可能延缓导向装置耐磨板的损耗,保证平台的使用寿命。

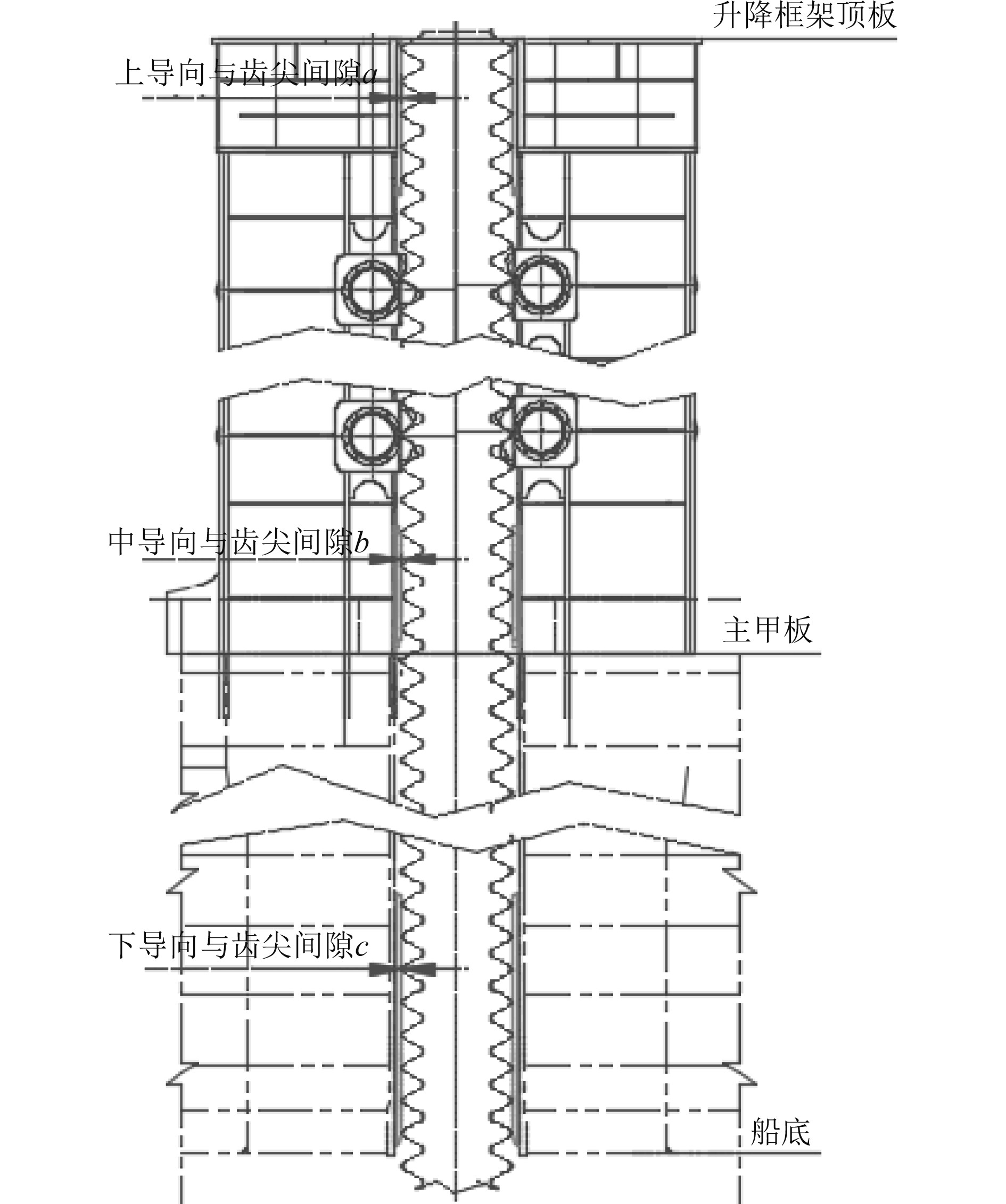

2.1 A型平台桩腿限位及导向装置设计A型平台的单条桩腿设置了上、中和下导向装置,上导向装置位于固桩室的顶部,中导向位于固桩室的底部(靠主甲板下),下导向装置布置在平台底部。如图1所示。

|

图 1 A型平台导向装置布置 Fig. 1 A-type platform guide device |

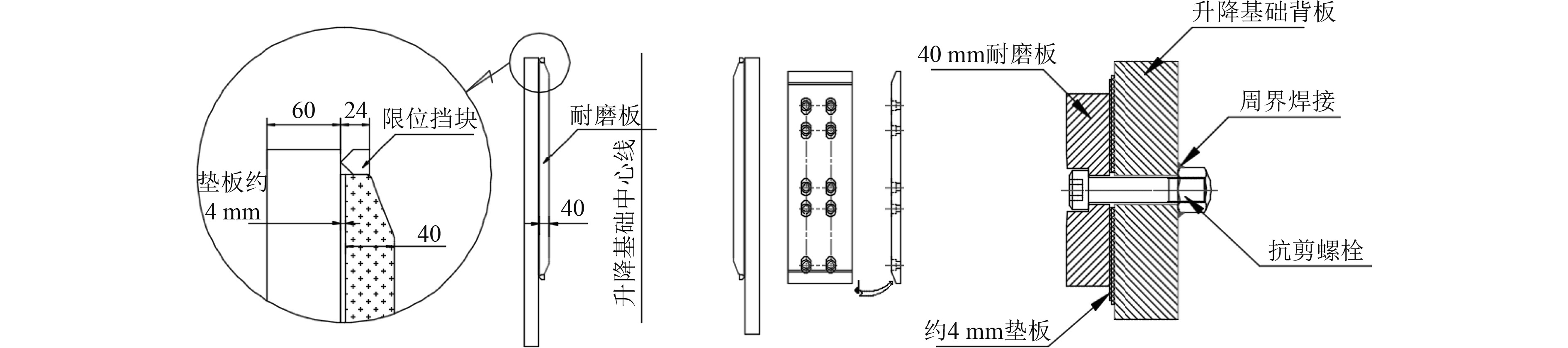

导向装置由C型锻件、硬度为50 Ksi的垫板和铜铝合金耐磨板构成,对齿条板的齿尖及两侧均进行了限位设计。在齿条板与耐磨板间隙设计方面,上导向装置的耐磨板与齿条板间隙设计为10 mm,中和下导向装置的耐磨板与齿条板间隙设计为40 mm。如图2所示。

|

图 2 A型平台桩腿限位设计 Fig. 2 A-type platform limiting design |

可知,A型平台导向装置中的耐磨板采用螺栓与C型槽锻件进行固定,垫板的左右两侧采用限位块限位,仅垫板的上下位置以焊角10 mm进行焊接固定至C型锻件内,同时在每一块垫板的顶部均设置了吊耳,当耐磨板磨损过渡或脱落需要更换时,需要将垫板上下与C型锻件的焊接处刨开,从顶部将垫板和耐磨板整体吊出,继而进行后续的更换工作。

2.2 B型平台桩腿限位及导向装置设计 2.2.1 桩腿限位设计B型平台的升降基础的结构设计与A型平台略有不同,其限位仅针对齿条板的齿尖位置。导向装置仅布置在固桩室的顶部和船底板处,桩腿齿条板的齿尖与耐磨板之间的间隙设计为4 mm,相比较A型平台间隙大大减小,如图3所示。

|

图 3 B型平台限位设计 Fig. 3 B-type platform limiting design |

B型平台导向装置的耐磨板采用40 mm的HARDBOX 500材质,该耐磨板和升降基础背板之间设置有约为4 mm的高强钢垫板,当升降基础的两端板之间的间隙存在偏差时,可选择合适厚度的垫板来调端板之间的距离,从而使单条桩腿的耐磨板间距达到既定的标准要求。

如图4所示,耐磨板的上下位置采用焊接式限位挡块防止耐磨板上下运动,同时在耐磨板以及所依附的升降基础背板上钻若干孔,通过螺栓进行固定,螺栓安装后将其周界焊接固定。采用螺栓固定有利于耐磨板的维修和更换,当耐磨板需要拆卸时,首先需要将螺栓周界的焊缝刨开并在升降基础一侧抽出螺母,但螺杆需要从齿尖处抽出。由于齿尖与耐磨板之间的间隙较小,此时需要对桩腿进行升降,使螺杆位于齿根,方能抽出螺杆。

|

图 4 B型平台导向装置 Fig. 4 B-type platform guide device |

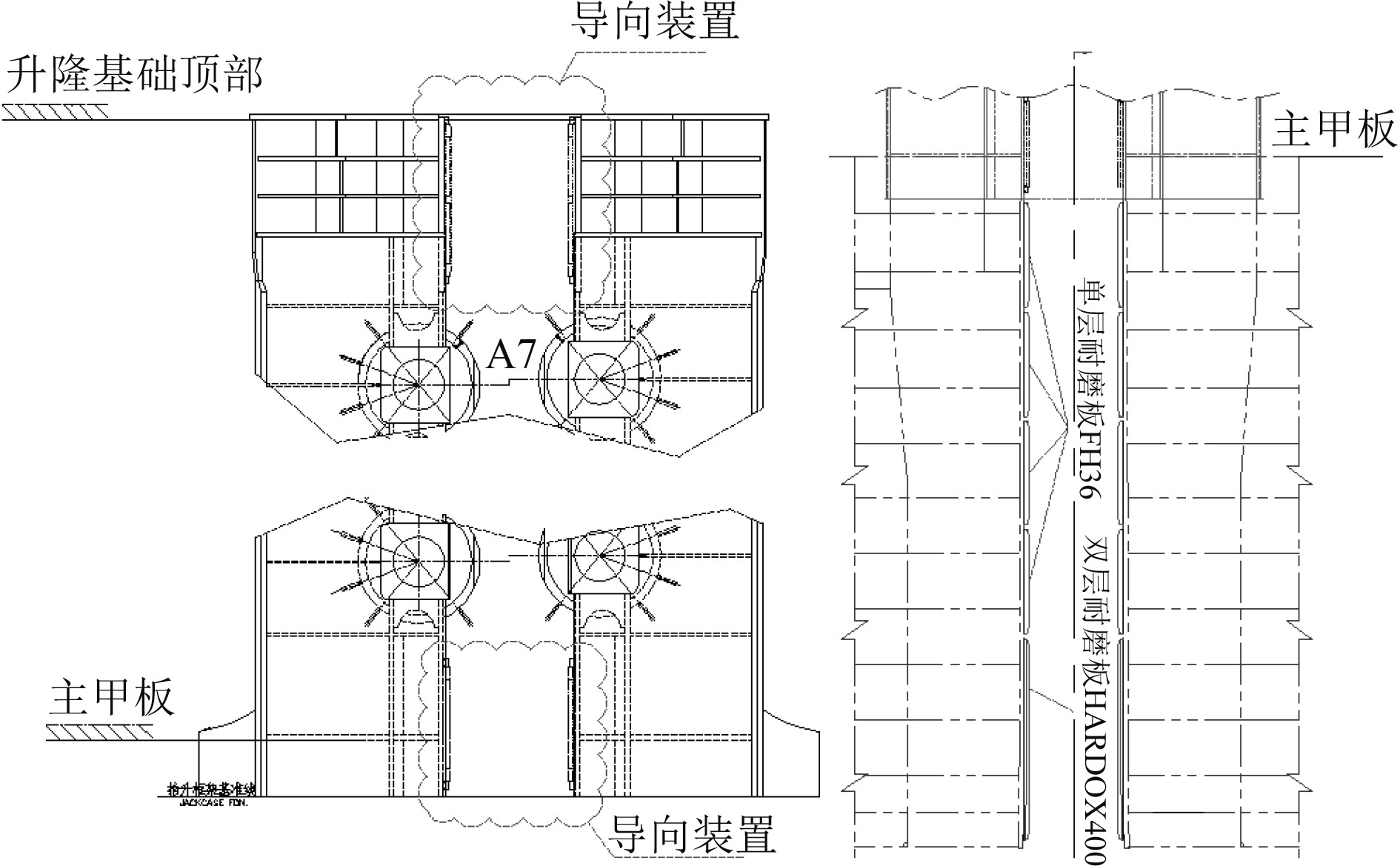

C型平台桩腿的限位方式与B型平台类似,仅对齿尖位置进行限位。在导向装置布置方面,与A型平台类似,在上升降基础的顶部、底部(靠主甲板下)和平台底部均设置了材料为HARDBOX 400的耐磨板,同时在上升降基础底部和船底耐磨板之间布置了材料为EH36的永久焊接式耐磨板,以更好地起到导向作用,如图5所示。

|

图 5 C型平台导向装置 Fig. 5 C-type platform guide device |

C型平台上升降基础顶部的导向装置由限位卡块、高强度钢垫板、HARDBOX 400材质耐磨板和固定螺栓组成,其中上、下和靠围井内侧的限位卡块与升降基础结构永久焊接,靠围井外侧的限位卡块采用螺栓固定,耐磨板与齿条板齿尖的理论距离为3 mm。具体如图6所示。

|

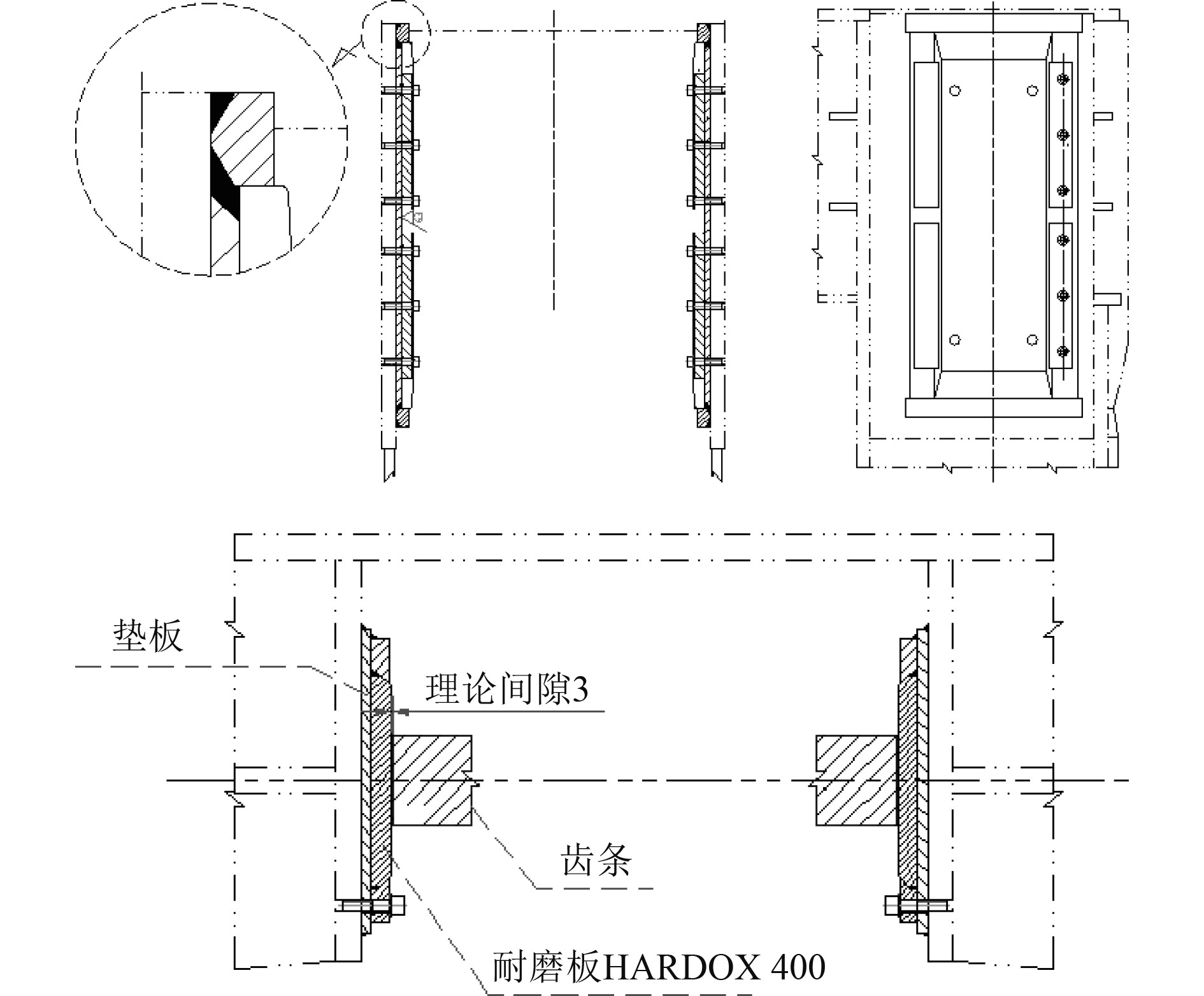

图 6 C型平台上升降基础导向装置详图 Fig. 6 C-type platform guide device detail |

如图7所示,在考虑耐磨板更换方面,该耐磨板仅由4个螺栓进行固定,其横向间距为280 mm,而齿条板的宽度为178 mm,因此该耐磨板的拆卸不受齿尖和齿根位置影响。当需要拆卸更换时,首先拆卸掉靠围井外侧限位卡块的螺栓,再拆卸掉耐磨板的4个螺栓,最后将耐磨板从侧面抽出,即完成了耐磨板的拆卸工作。

|

图 7 耐磨板与齿条板相对位置 Fig. 7 Relative position of wear plate and rack plate |

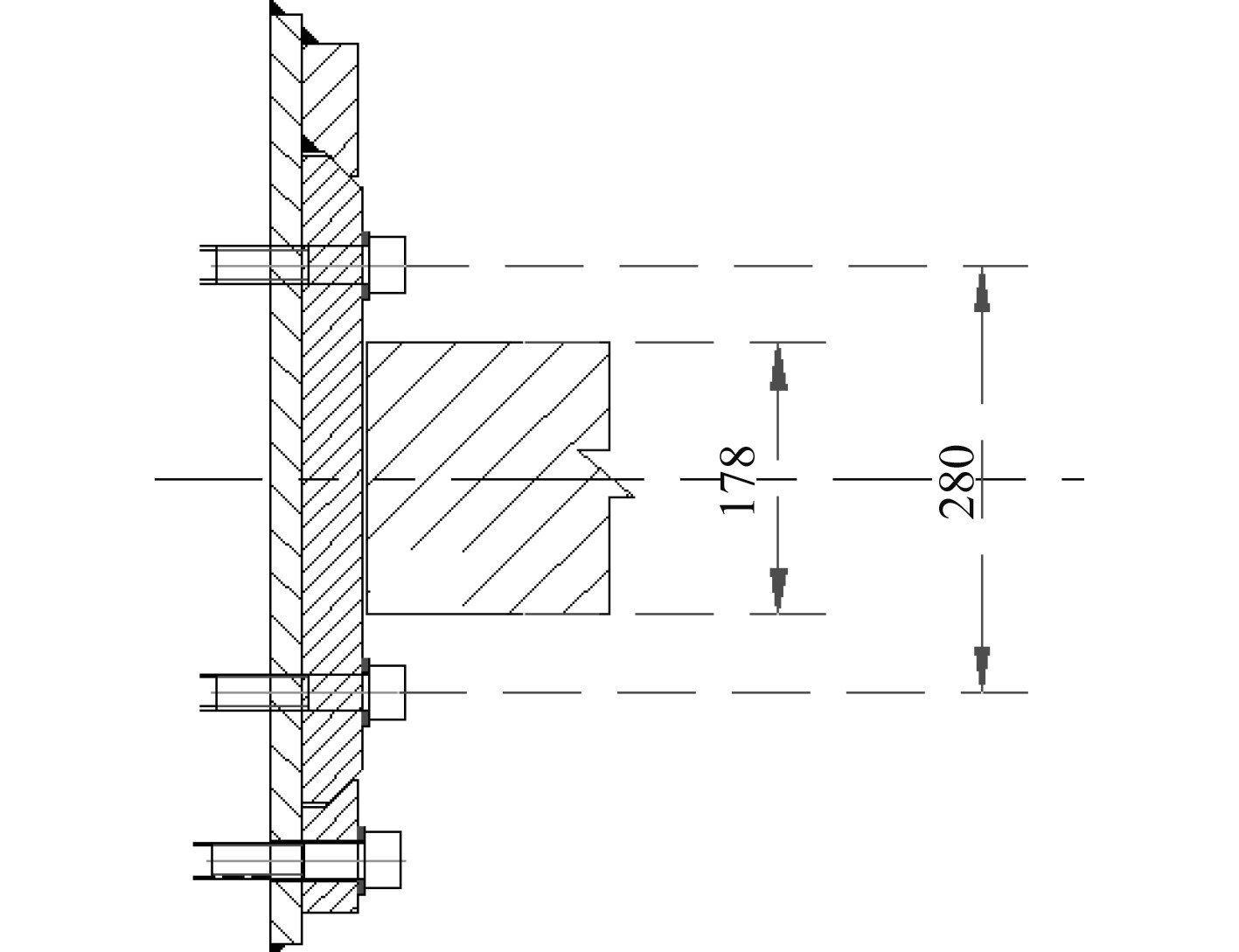

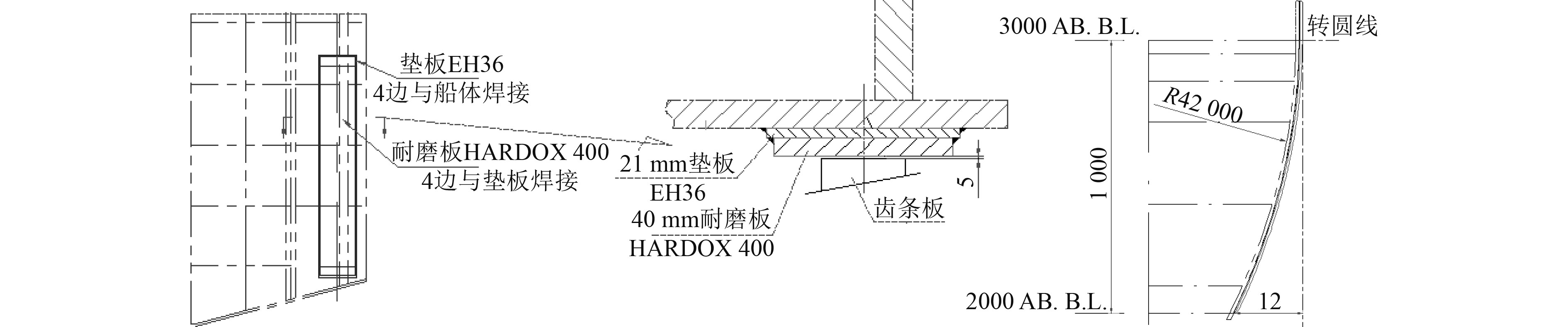

考虑到平台底部是桩腿出入的初始位置,此处耐磨板采用了21 mm厚的EH36材质垫板和HARDOX 400材质耐磨板双层组合焊接方式,耐磨板端面与齿条板齿尖保证5 mm的间隙。在桩腿进入围井最初位置,该项目创新性的使用了“喇叭口”形式,即在最底部耐磨板1 m高度内,将升降基础结构和耐磨板同步设计为具有一定弧度的曲线,该耐磨板下端口最大偏移量为12 mm。在解决桩腿齿条顺利进出问题方面,并未整体同步加大齿尖与耐磨板的间距,而是通过局部缓慢过渡的方式,如图8所示。

|

图 8 C型平台底部 “喇叭口”设计 Fig. 8 C-type platform bottom "Bell mouth" design |

通过三型典型自升式平台对比分析,在桩腿限位设计方面,A型平台采用了齿条板三边限位方式,B和C型平台采用齿尖限位方式。由于桩腿为三角桁架形式,由图3中的齿尖限位示意可知,当单条桩腿的3根主弦管中任意一条主弦管向任意方向发生旋转或偏移时,其余2根主弦管都对该弦管起到了较好的限位作用,同时A型平台的三边限位设计方案中,导向装置全部位于C型铸钢槽内,导向装置数量大且不容易拆卸,建造和精度控制难度都大大增加,是较为繁琐的限位设计。

桩腿在升降过程中,升降单元的齿轮与齿条板充分啮合,采用对齿尖处限位可以更加有效地保护升降单元的齿轮过度受力,允许齿条板与升降单元齿轮啮合时在水平方向存在微小错位,因此对齿条板两侧进行限位的意义不大。综上所述,三角桁架-齿轮齿条式自升式平台的限位设计采用齿尖限位方式为优选。

3.2 导向装置布置及间隙设计优选导向装置的关键作用在于对桩腿的齿条在升降过程中起到导向作用,其布置位置应选在受力较大位置。由于桩腿、平台结构在建造过程中存在标准公差内不同程度的变形,桩腿在升降过程从底部开始进入围井或从顶部开始收进上升降基础时,必然对围井最底部和升降单元顶部造成较大压力,在桩腿齿条开始进入上升降基础内与升降单元齿轮啮合时,同样必然对升降单元齿轮造成较大压力,因此导向装置在以上3处的布置必不可少,导向装置优选布置方案如图9所示。

|

图 9 自升式平台导向装置优选设计 Fig. 9 Jack-up platform guide device optimum design |

在导向装置与齿尖间隙设计方面,间隙过小容易造成卡齿、耐磨板损耗过度或脱落等情况,而间隙过大则造成桩腿在围井和升降基础内过度晃动、偏移或变形,导致桩腿站立不平行出现劈叉情况,降船或拔桩时对桩腿或结构造成损伤[5]。因此导向装置与齿尖的间隙设计存在一个较为适宜的范围,不宜过大或过小。对于A、B、C三型平台的间隙设计如表1所示。

|

|

表 1 导向装置耐磨板与齿尖间隙 Tab.1 Clearance between guide wear plate and tooth tip |

在平台实际使用方面,B和C型平台在运营过程中较少出现耐磨板损坏和脱落的情况,而A型平台则出现了较大面积的耐磨板开裂、损坏情况,正如理论分析,导向装置和齿尖间隙设计不宜过大。

A型平台桩腿齿条明显向一侧偏移,对该侧的导向装置造成了极大的压迫和损伤,出现了开裂、脱落的现象,一方面说明了齿条板三侧限位设计存在较大缺陷,在平台底部桩腿的偏移方向与顶部相反,也从另一方面验证了中导向和下导向装置与齿尖间隙(40 mm)过大导致桩腿向一侧严重倾斜的问题,从而对单侧耐磨板造成了极大的损伤。

以C型平台304.8 mm齿距齿条板为例,其齿条拱度公差为≤2 mm/28齿,即≤2 mm/8.5 m。从平台底部至升降基础顶部,齿条拱度变形极限约为4 mm,根据自升式平台建造精度公差经验,该拱度变形几乎不可避免,且该拱度还会随着应力的释放、使用环境影响等因素继续增加[5]。排除主船体、桩腿围井和升降基础的建造公差,仅从桩腿齿条拱度变形方面考虑,位于平台主体内的齿条存在4 mm的可允许变形,如果导向装置与齿尖的设计间隙过小,则必然造成齿尖与耐磨板的过度接触摩擦。

因此结合A、B、C三型平台实际运营情况与理论分析认为,导向装置与齿尖的间隙控制在3~5 mm为优选方案,在船底桩腿进入围井处采用C型平台的“喇叭口”式设计,则更易于桩腿的升降。

3.3 导向装置固定形式设计优选桩腿导向装置的固定方式的设计需考虑2个因素为牢靠且易拆卸,从这2个角度出发来分析B、C型平台的导向板设计可知:B型平台的耐磨板采用上下限位块限位、两侧焊接的方式,受操作空间限制,靠外侧的焊缝刨开施工较为困难。另外固定螺栓的拆卸需要通过升降平台实现,导向装置的拆卸工作相对较难;C型平台的导向装置采用三边焊接式限位块固定,靠围井内侧采用可拆式挡块限位,且固定螺栓的布置避开了齿条,其拆卸与桩腿升降无关,因此导向装置采用C型平台的设计更优。C型平台在最底部的导向装置采用了永久焊接式,而这一方式本身不利于耐磨板更换,但在主甲板与船底部之间,增设了4组高强度钢耐磨板,分担了最底部耐磨板的部分受力,也延长了该耐磨板的使用寿命,也是导向装置设计的优选设计。

4 结 语桩腿导向装置是自升式平台使用寿命和作业连续性的重要保证,也是平台频繁升降过程的易耗品,优秀的导向装置设计可大大减小其损坏率和更换频率。通过选取A、B、C三型具有代表性意义的三角桁架-齿轮齿条自升式平台,排除导向装置损坏、开裂、过渡磨损和脱落等外部因素,从导向装置的布置、限位方式、导向装置与齿尖间隙设计和固定方式等因素出发,结合理论和实际运营情况分析了三型平台导向装置设计的特点和优劣,总结了此类三角桁架-齿轮齿条式桩腿导向装置优选设计,对降低平台升降过程中的故障率、耐磨板损坏率和运营维修成本具有重要作用,同时使作业连续性得到有效保障,为同类型自升式平台的设计和建造提供借鉴和指导意义。

| [1] |

王鹏, 高连烨, 穆胜军. 海上自升式平台桩腿设计探讨[J]. 天津科技, 2021, 40(8): 70-72. DOI:10.3969/j.issn.1006-8945.2021.08.024 |

| [2] |

大连船舶重工集团有限公司. 自升式钻井平台桩腿结构设计指南: GB/T 37339-2019[S]. 北京: 中国质检出版社, 2019.

|

| [3] |

杨亚东. 自升式平台改造的强度分析[J]. 船舶, 2006(2): 26-29. |

| [4] |

孙元璋, 欧书博, 朱凡述. 自升式平台桁架式桩腿迁移强度分析[J]. 船舶物与市场. 2020(5): 5−6.

|

| [5] |

曲健冰, 王飞, 李永青. 自升式平台桩腿不平行原因研究及受力原理分析[J]. 石油工程建设, 2020, 46(S1): 54−58.

|

2024, Vol. 46

2024, Vol. 46