2. 河南省水下智能装备重点实验室,河南 郑州 450015

2. Henan Key Laboratory of Underwater Intelligence Equipment, Zhengzhou, 450015, China

分离筒盖是某水下平台的重要组成部分,其既要承受高外压又需在接到指令后实现快速分离,分离筒盖能否按照指令完成切割影响着某水下平台试验的成败。因此切割索能否可靠的实现分离筒盖的切割至关重要。前期根据分离筒盖承载及环境适应性要求,选定结构材料为921A钢,而分离筒盖的切割则采用铜聚能切割索。

炸高对切割索的侵彻能力有很大的影响。一方面,炸高可提高侵彻射流能力从而提高侵彻深度;另一方面,炸高过高会使得射流产生径向分散和摆动,甚至引起射流断裂,导致侵彻深度下降。

本文将重点通过数值仿真方法对多种炸高下铜聚能切割索聚能切割921A钢板的切割效果进行研究,找出最优炸高并开展验证试验,修正仿真结果,为分离筒盖的研制提供理论依据。

1 铜切割索切割原理及结构切割索工作形成的金属射流冲击分离筒盖平板试件时,在平板表面形成极高的压力,在此压力作用下,平板表面金属被挤开,向两面堆积。随着射流和平板的相互作用,金属射流的能量逐步损失,金属射流依附在平板的断裂面上。

根据流体力学理论,当射流冲击靶板时,冲击点的压力P为:

| $ P=\frac{\rho_1\nu^2}{\left[\sqrt{a_1}+\sqrt{\frac{a_2\rho_1}{\rho_2}}\right]^2}。$ | (1) |

式中:ν为射流速度;

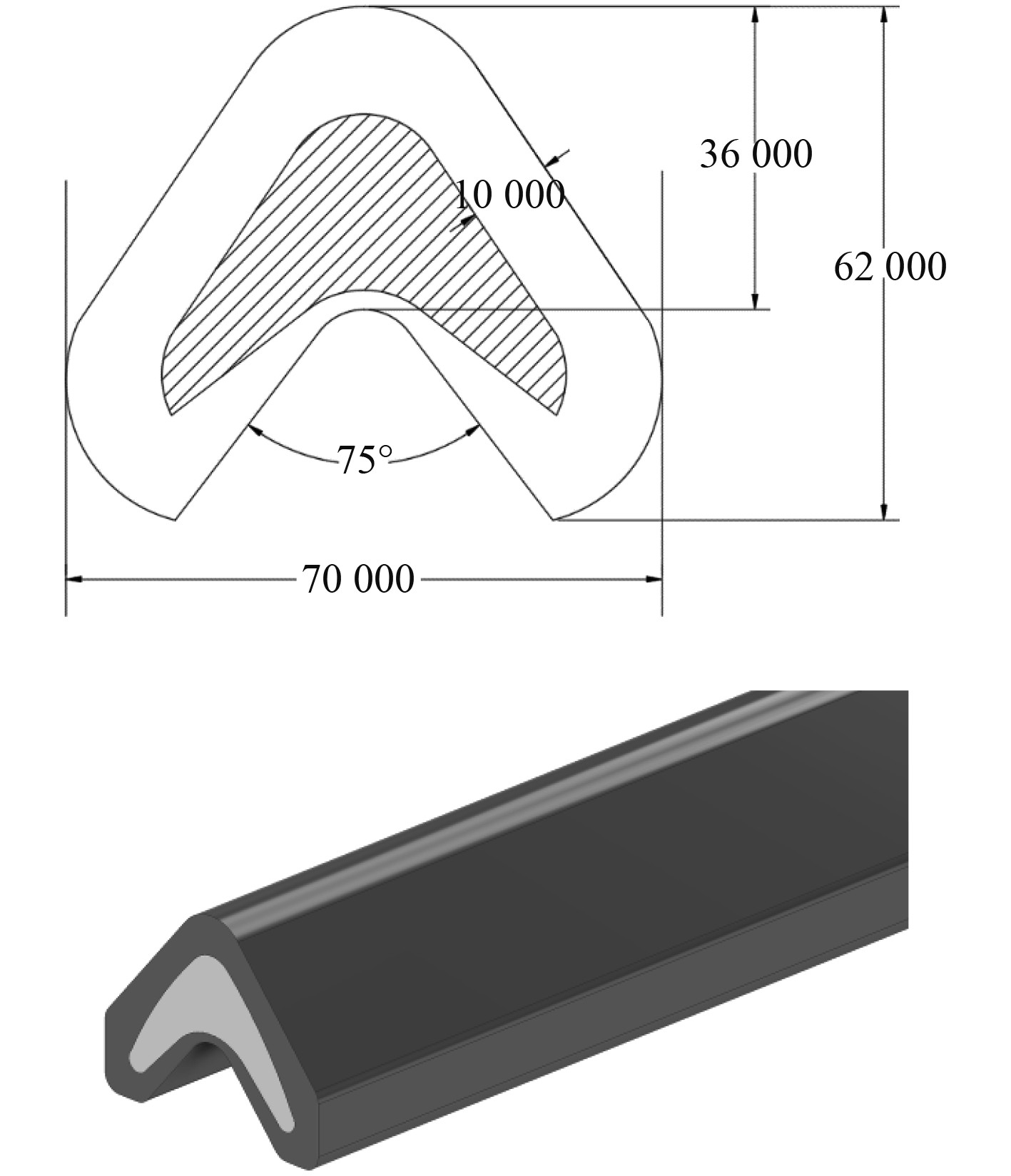

铜切割索由炸药和铜药型罩组成,选用铜皮作为切割索外壳,炸药为黑索金,爆速为8310 m/s,通过前期设计,切割索的锥角为75°,切割索的具体尺寸如图1所示。

|

图 1 铜切割索尺寸图(mm) Fig. 1 Dimensional drawing of copper cutting cable(mm) |

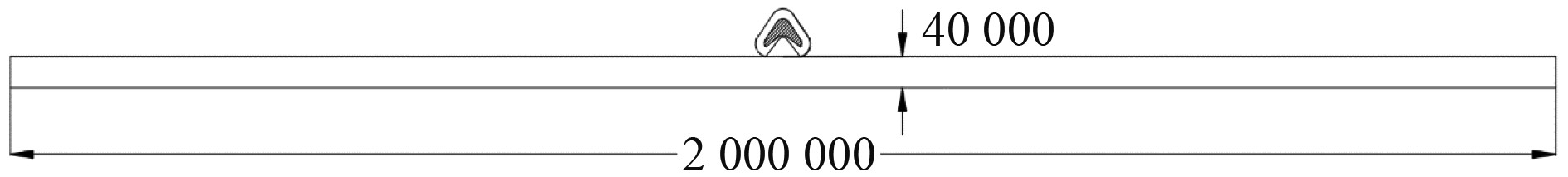

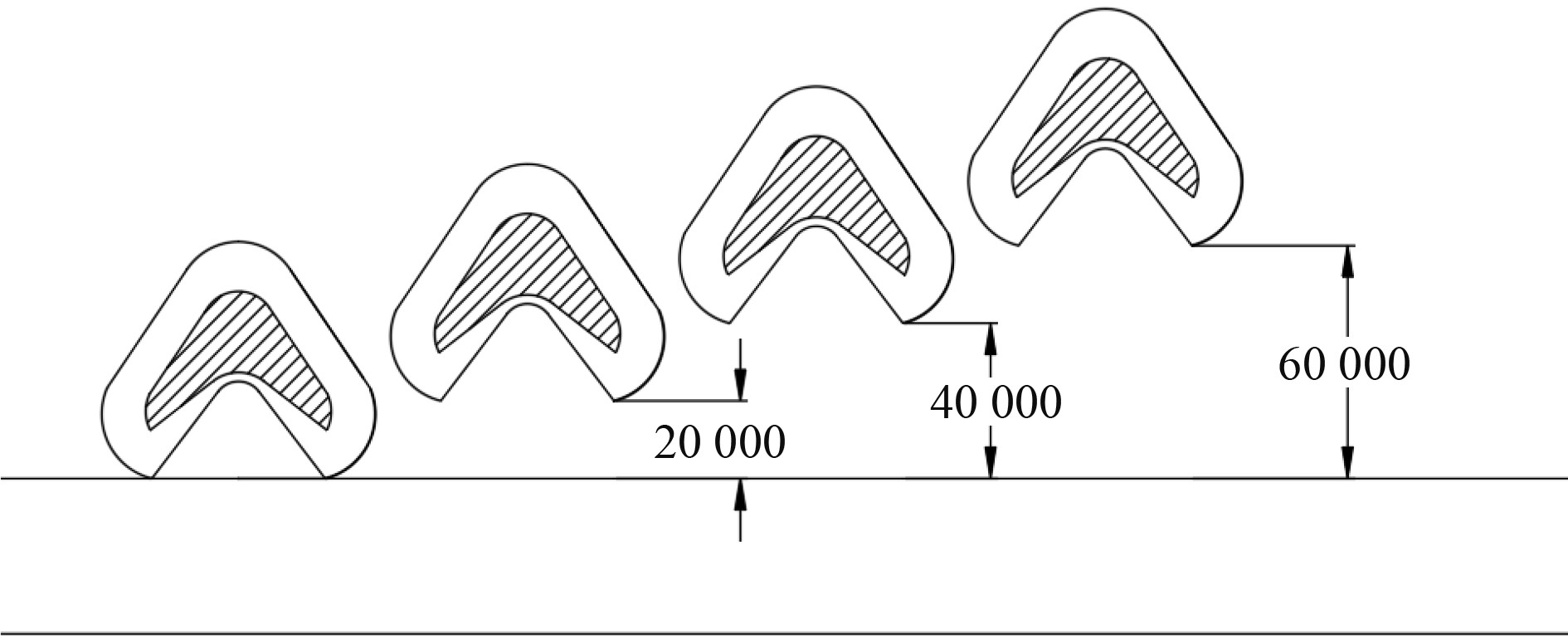

采用有限元方法对铜切割索聚切割4 mm厚度921A钢板进行仿真分析。为研究炸高对铜切割索聚能切割921A钢板效果的影响,分别按照0 mm、2 mm、4 mm和6 mm这4个炸高进行仿真,通过仿真分析,得出最优炸高。

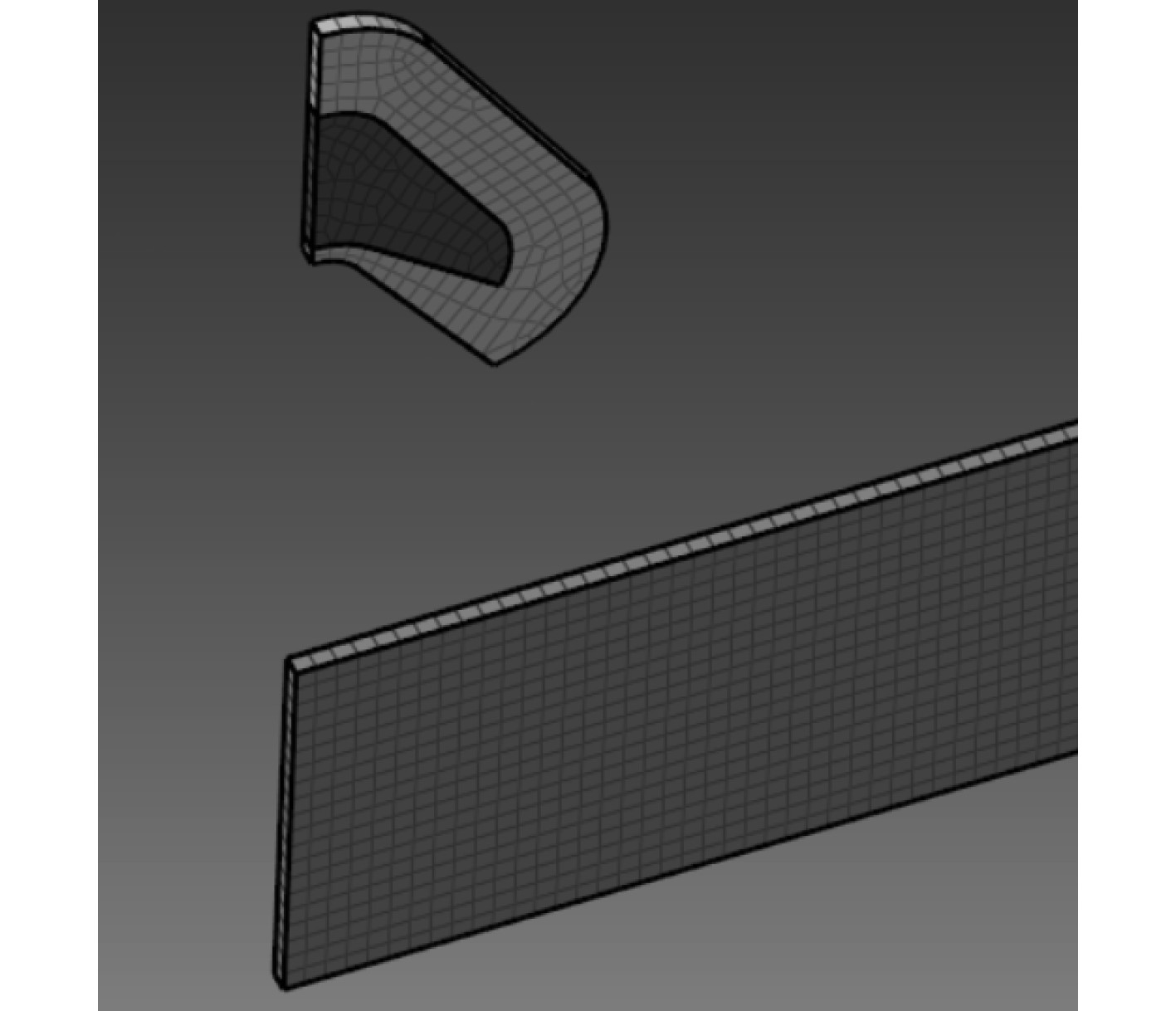

2.1 模型建立有限元模型由铜切割索、921A钢板以及空气域构成。921A钢板厚4 mm,宽200 mm,切割索在钢板中轴放置,如图2所示。切割索炸高分别为0 mm、2 mm、4 mm和6 mm,如图3所示。空气域模型为包裹部分金属平板和切割索的六面体。各部分都采用单层实体网格建模,同时对所有单元进行Z轴方向的位移约束。为了简化计算过程,采用1/2轴对称模型,所有部分在对称面施加对称约束,空气域中除对称面和与Z轴垂直的2个面外,其余3个面添加无反射边界条件。

|

图 2 921A钢板尺寸图(mm) Fig. 2 Steel plate dimensional drawing (mm) |

|

图 3 炸高示意图(mm) Fig. 3 Schematic diagram of the burst height(mm) |

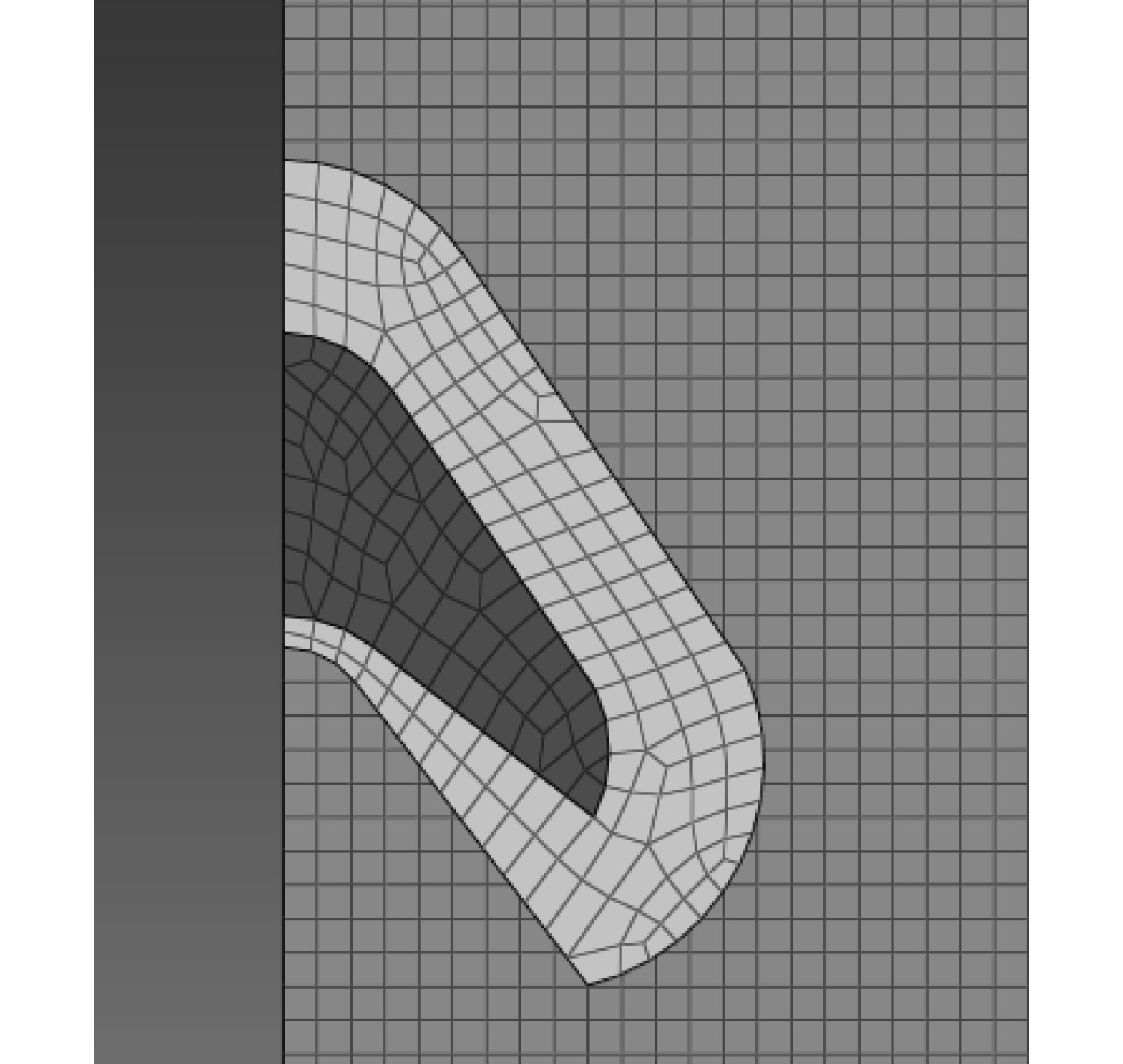

921A钢板采用Lagrange实体网格建模,切割索的炸药部分、药型罩部分与空气域均采用Euler实体网格建模。所有单元网格水平方向最小尺寸为0.25 mm,在平板远离被侵彻的部分,单元网格水平方向尺寸变大为0.50 mm。各部分网格划分情况如图4和图5所示。

|

图 4 切割索和空气域网格 Fig. 4 Cutting cord and air domain mesh |

|

图 5 模型部分网格 Fig. 5 Model section mesh |

炸药为黑索金,材料模型采用LS-DYNA中的高能炸药模型即008#材料模型(*MAT_HIGH_EXPLOSIVE_BURN),该材料模型中燃烧分数F乘以高能炸药的状态方程,可控制化学能的释放以模拟爆炸,如下式:

| $ p = F{p_{eos}}(V,W) ,$ | (2) |

其中:peos为1.2 g/m3;爆炸速度为8 310 m/s;C-J压力为30.15 GPa。

本文采用JWL状态方程来定义压力:

| $\begin{aligned} & p = I(1 - \frac{\omega }{{{R_1}V }}){e^{ - {R_1}V}} + J\left( {1 - \frac{\omega }{{{R_2}V}}} \right){e^{ - {R_2}V}} + \frac{{\omega W}}{V},\end{aligned} $ | (3) |

式中:V为相对体积;W为单位体积炸药的初始内能;其中状态方程参数取值分别为I=8.50,J=0.18,R1=4.6,R2=1.3,ω=0.38,V= 1.00。

铜药型罩采用的材料模型为LS-DYNA中011#材料模型(*MAT_STEINBERG)。其中质量密度为8.93 g/cm3,杨氏模量为110 GPa,泊松比为0.34。

空气域采用的材料模型为LS-DYNA中009#材料模型(*MAT_NULL)和*EOS_LINEAR_POLYNOMIAL状态方程,该状态的线性多项式方程内部能量是线性的,压力由下式给出:

| $\begin{aligned} & {P}={{C}}_{0}+{{C}}_{1}{\mu }+{{C}}_{2}{{\mu }}^{2}+{{C}}_{3}{{\mu }}^{3}+\left({{C}}_{4}+{{C}}_{5}{\mu }+{{C}}_{6}{{\mu }}^{2}\right){E} \end{aligned}$ | (4) |

式中:C0~C6为多项式方程系数,C5=3.25,其余为0;空气质量密度ρ=1.29E-3 g/cm3;μ=1;单位体积初始内能E=1.0 J。

921A钢板采用LS-DYNA中的15#材料模型[4](*MAT_JOHNSON_COOK)。该模型一般用于描述大应变(large strains)、高应变率(high strain rates)、高温(high temperatures)环境下金属材料的强度极限以及失效过程。同时采用的状态方程为*EOS_GRUNEISEN[5]。

表1~表3列出了921A钢板材料参数、本构模型参数及失效参数。

|

|

表 1 921A钢的材料参数[6] Tab.1 921A steel material parameters |

|

|

表 2 921A钢的Johnson-Cook本构模型参数 Tab.2 Johnson-Cook constitutive model parameters for 921A steel |

|

|

表 3 921A钢的Johnson-Cook失效模型参数 Tab.3 Johnson-Cook failure model parameters for 921A steel |

使用关键字*INITIAL_DETONATION在0 μs时刻起爆炸药,起爆点设置在炸药顶部。随着炸药起爆所产生的冲击波将药型罩压垮,形成高能射流,对钢板形成侵彻。对4种不同炸高工况数值仿真得到的切割过程及结果进行分析。

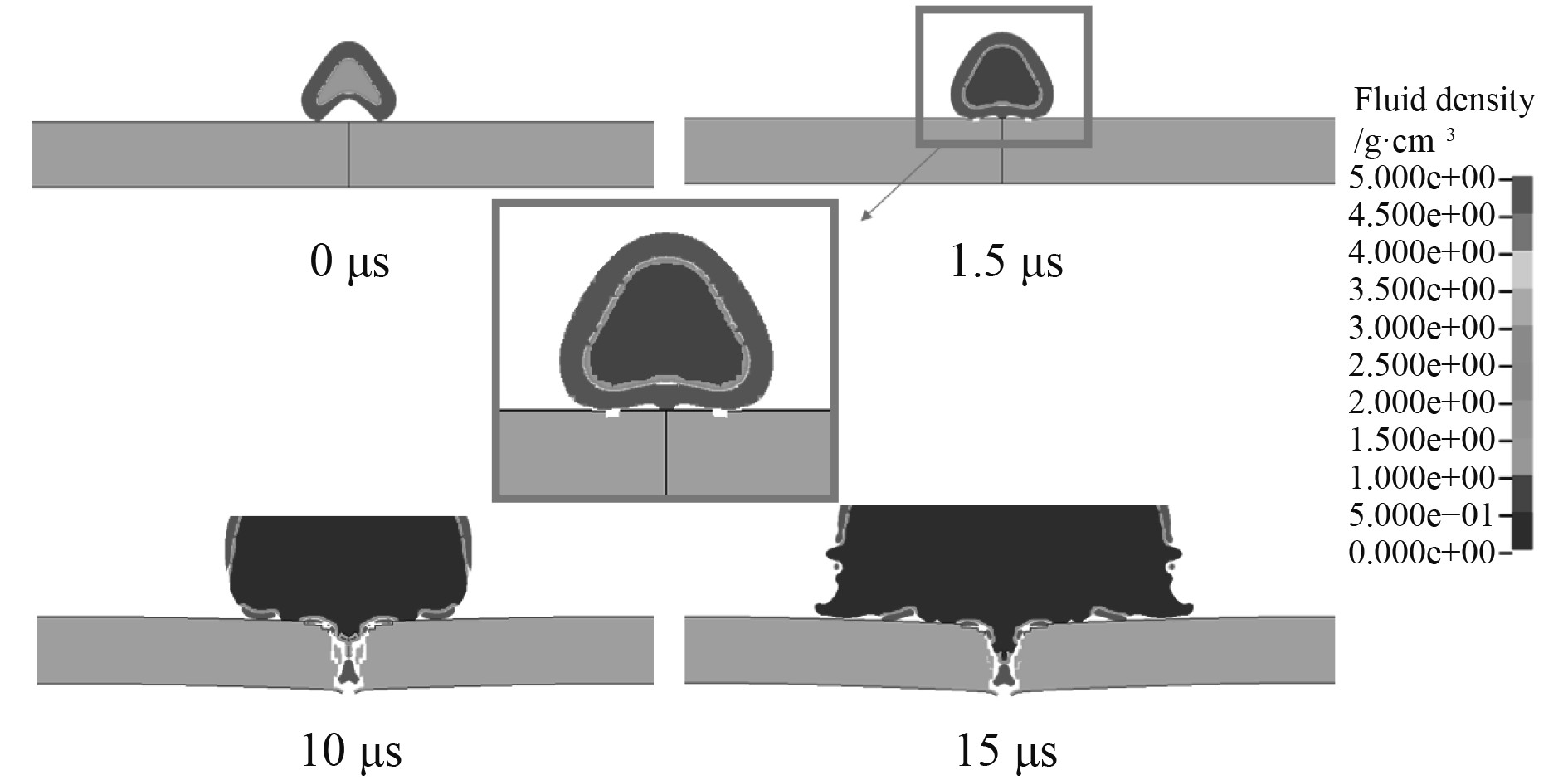

1) 0 mm炸高

图6为0 mm炸高下聚能切割921 A钢板的数值仿真过程。可以看出由于聚能切割索紧贴钢板,在1.5 μs时刻,射流在成型之前就已经接触钢板,并未达到聚集炸药爆炸能量的效果。在10~15 μs射流侵彻过程已基本结束,金属射流被卡滞在钢板中,切割效果并不可靠。

|

图 6 0 mm炸高下钢板聚能切割过程 Fig. 6 Shaped energy cutting process of steel plate under 0 mm burst height |

2) 2 mm炸高

图7为2 mm炸高下聚能切割921 A钢板的数值仿真过程。在2.5 μs时刻,金属射流开始侵彻钢板,可以看出其形态相较于0 mm炸高工况已有了很大的改善,2 mm的炸高空间为金属射流提供了形成的时间和空间。在10~15 μs射流侵彻过程已基本结束,切割效果较0 mm炸高工况有所加强,但金属射流仍被卡滞在钢板中,且切割断裂较为勉强。

|

图 7 2 mm炸高下钢板聚能切割过程 Fig. 7 Shaped energy cutting process of steel plate under 2 mm burst height |

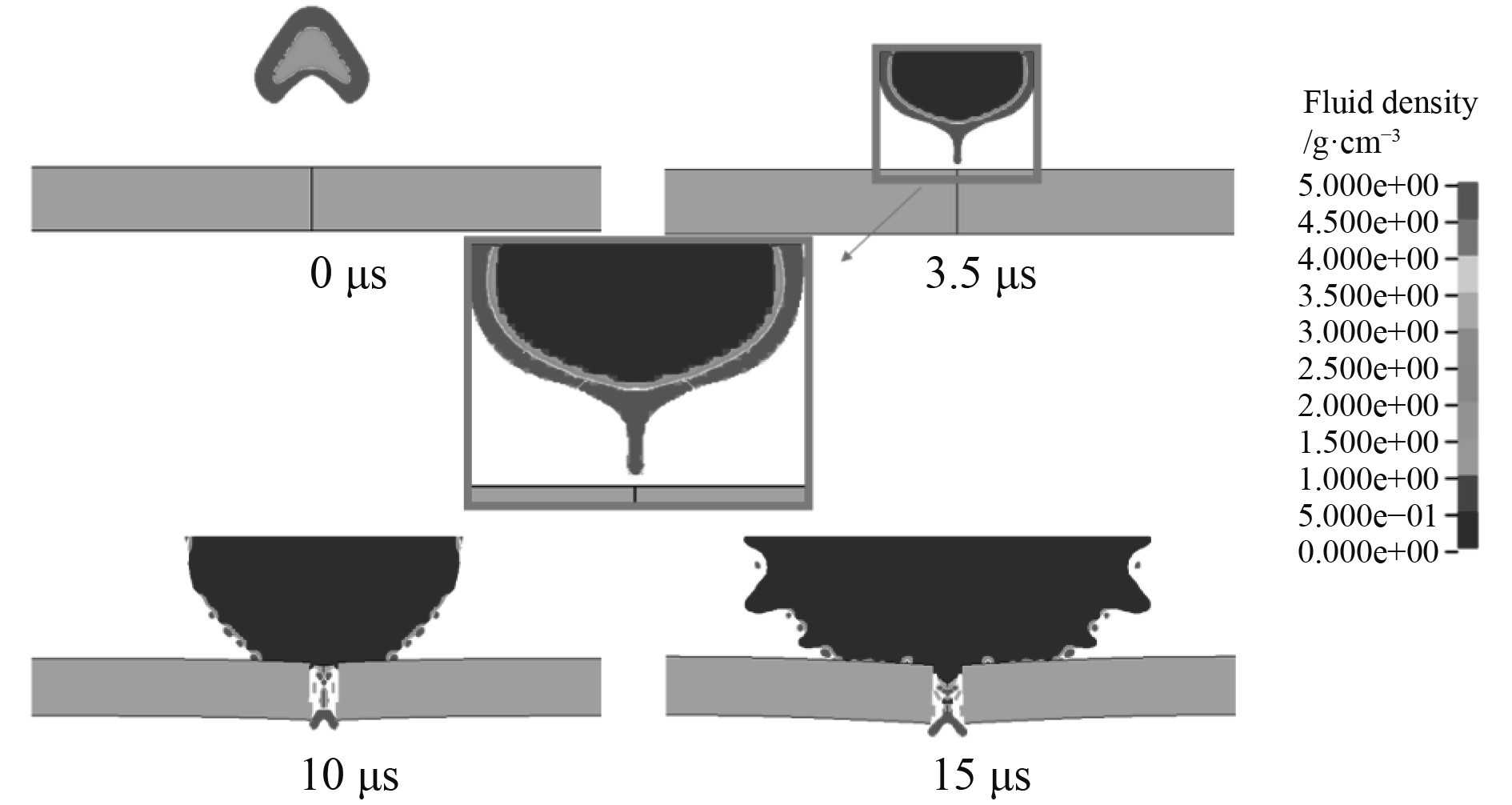

3)4 mm炸高

图8为4 mm炸高下聚能切割921A钢板的数值仿真过程。可以看出金属射流经过3.5 μs的发育后,以细且长的标准杵体形状到达钢板表面。其侵彻能力相较于前2种工况大大提升,在10 μs时刻已将钢板切开,并且在15 μs时刻穿透钢板,并未卡滞在钢板中。

|

图 8 4 mm炸高下钢板聚能切割过程 Fig. 8 Shaped energy cutting process of steel plate under 4 mm burst height |

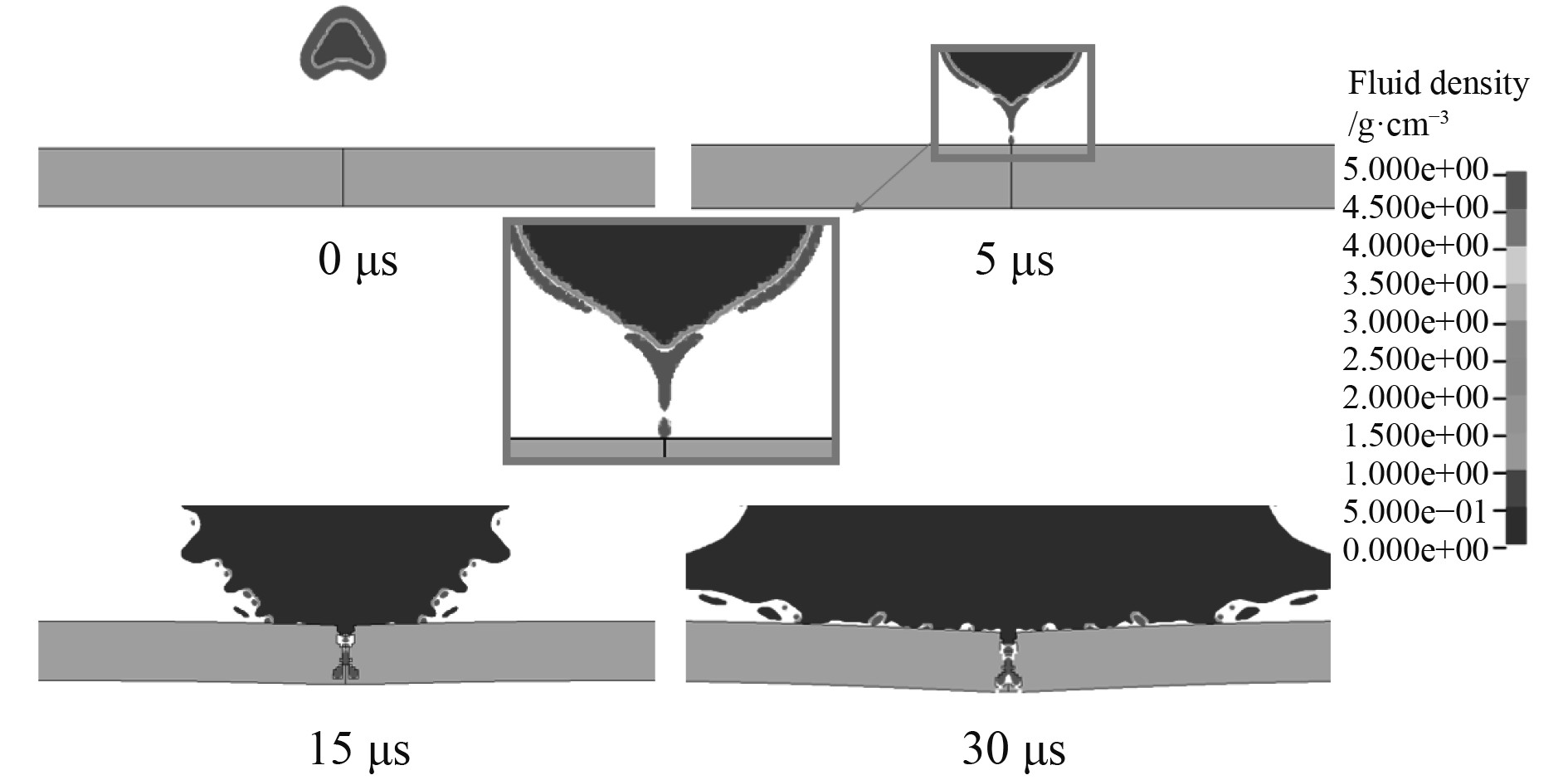

4)6 mm炸高

图9为6 mm炸高下聚能切割921A钢板的数值仿真过程。可以看出在5 μs时刻,金属射流已经历形成过程并出现拉断现象,金属射流拉断之后其密度变得不均,且射流速度下降,侵彻能力迅速衰减。在15 μs时刻,侵彻过程已基本结束,钢板并未被切开。

|

图 9 6 mm炸高下钢板爆炸切割过程 Fig. 9 Shaped energy cutting process of steel plate under 6 mm burst height |

通过上述仿真分析,可以看出在炸高0 mm和6 mm时未实现平板切割,在炸高2 mm时虽实现了平板切割,但金属射流未完全贯穿平板,在炸高为4 mm时,金属射流贯穿平板,经分析4 mm应为该型切割索的最优炸高。

3 聚能切割验证试验通过4种炸高下聚能切割4 mm厚921A钢板的数值仿真结果,可以得出4 mm炸高最接近该型切割索的最优炸高,但上述结果均为仿真计算结果,该型号切割索的实际切割能力还需验证。设计该型切割索的切割性能验证试验装置,对该切割索在4 mm炸高的仿真结果开展试验验证。

试验装置由试验件、夹持工装、压板及电爆管等组成。试验件被夹持工装由两端夹持,试验件的切割槽内放置聚能切割索,确保切割索的炸高为4 mm,通过压板实现对切割索的纵向限位,聚能切割索由电爆管起爆。图10为爆炸切割试验结果,可以看出钢板被成功切开,且切口整齐。证明4 mm炸高下聚能切割索对4 mm厚921A钢板的切割效果优异。

|

图 10 聚能切割试验结果 Fig. 10 Test results of the Concentrated cutting |

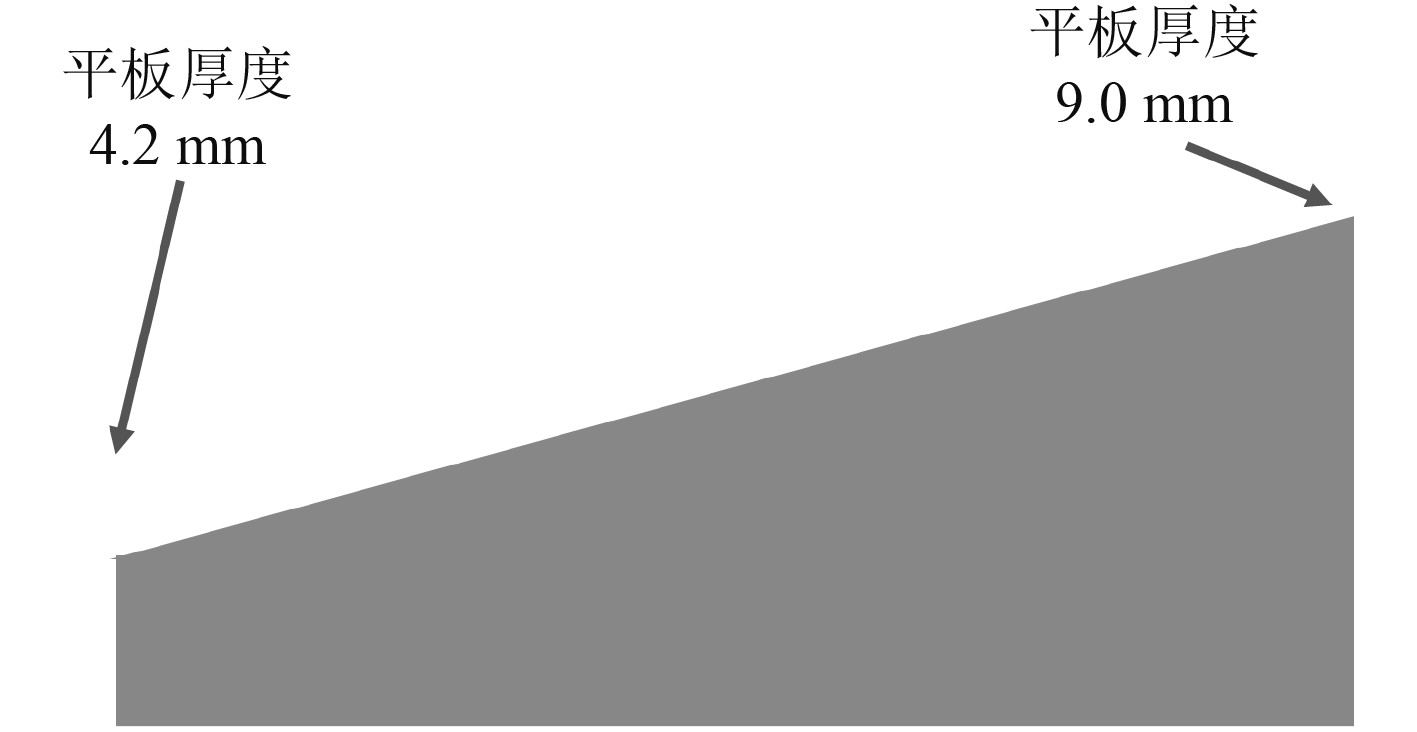

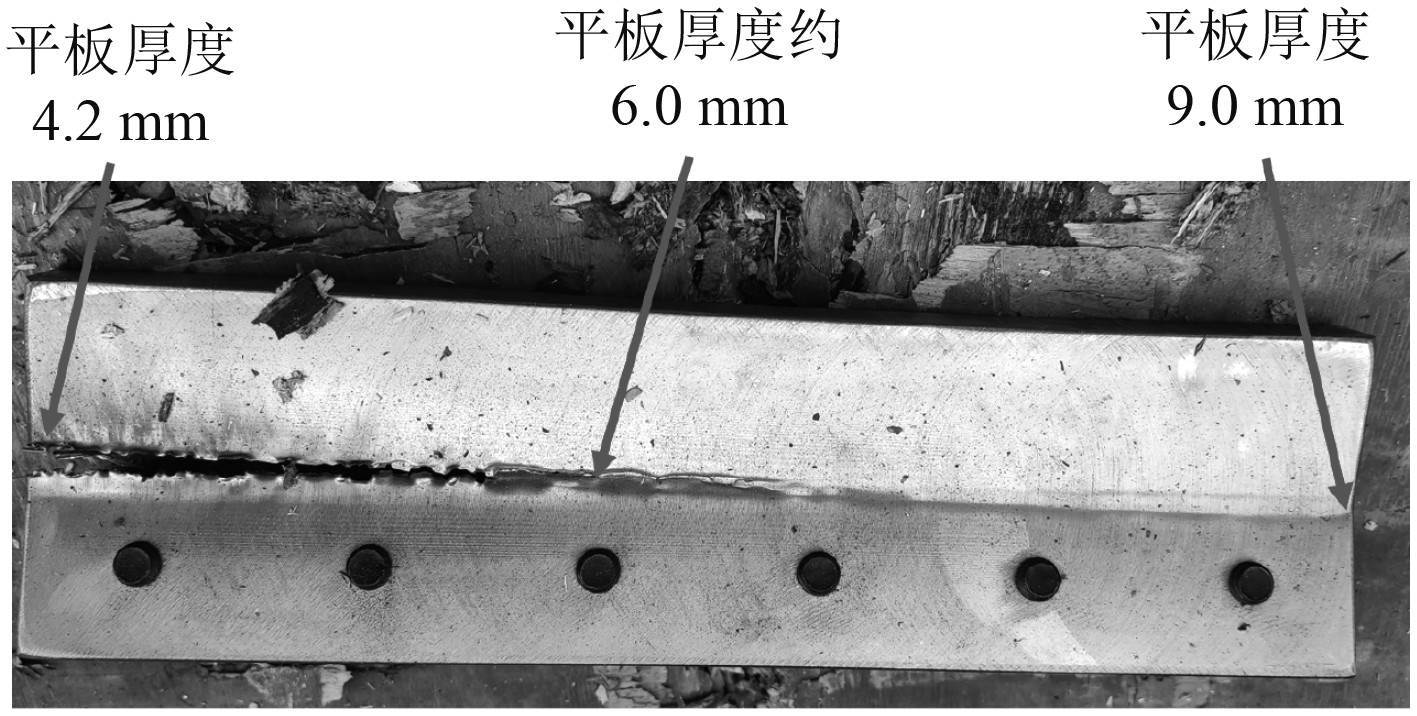

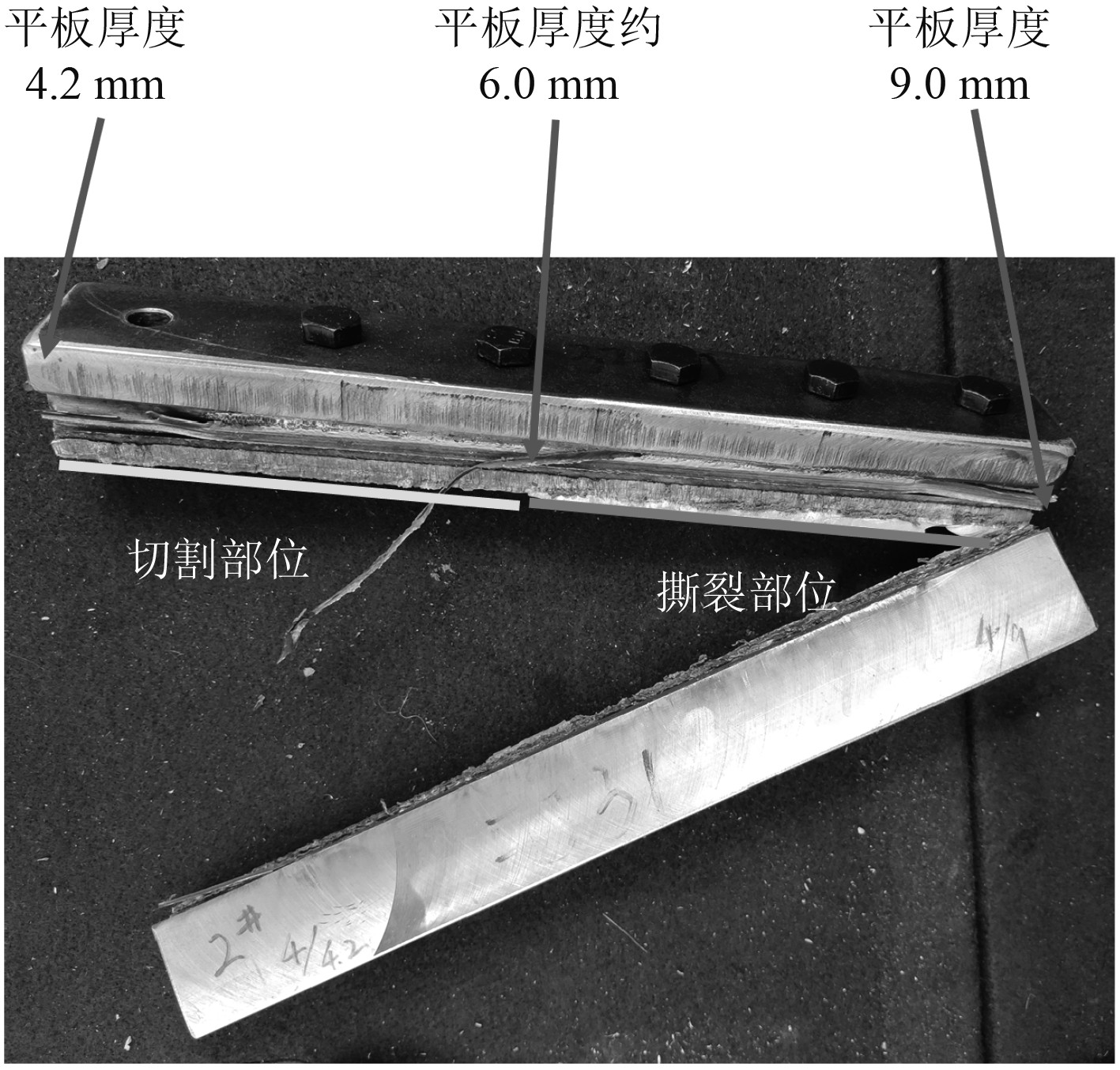

为验证该型切割索在4 mm炸高下最大切割厚度,设计了最大切割厚度试验用试验件及试验工装,开展4 mm炸高情况下最大切割能力试验,试验件参数见表4,试验件厚度连续值如图11所示。试验结果分别如图12和图13所示。

|

|

表 4 试验件参数表 Tab.4 Test piece parameter table |

|

图 11 平板厚度连续值 Fig. 11 Continuous values for plate thickness |

|

图 12 1#试验件试验结果 Fig. 12 Test result of test piece 1# |

|

图 13 2#试验品试验结果 Fig. 13 Test result of test piece 2# |

该型切割索在4 mm炸高下试验结果如下:

1#试验件,炸高为4.0 mm,在切割平板厚度为4.2~6.0 mm段,切口整齐,金属射流完全切透试验板,无撕裂现象;在6.0~9.0 mm段,未实现切割。

2#试验件,炸高为4.0 mm,在切割平板厚度为4.2~6.0 mm段,切口整齐,金属射流完全切透试验平板,无撕裂现;在6.0~9.0 mm段,切口不平整,且局部出现金属本体颜色,平板存在撕裂现象,金属射流未能完全切透平板。

通过上述试验,确定了该切割索最大可实现6 mm厚921A钢板的切割。

4 结 语本文通过有限元方法分别对0 mm、2 mm、4 mm和6 mm炸高下聚能切割4 mm厚921A钢板的切割过程进行数值仿真。通过仿真分析,得出该切割索在4 mm炸高时切割效果最好。设计试验装置,开展了4 mm炸高下切割4 mm厚921A钢板试验,试验结果表明,在该炸高下该型切割索可实现对921A钢板的完全切割,验证了数值仿真结果。同时,开展了该型切割索在4 mm炸高下的最大切割能力摸底试验,确定了该型切割索的最大切割能力,为后续设计分离筒盖的切割厚度提供支撑。

| [1] |

王向军, 徐庆林, 宋玉苏, 等. 921A钢在海水中腐蚀的力学化学效应[J]. 国防科技大学学报, 2021, 43(5): 160-167. |

| [2] |

马力, 闫永贵, 魏翔云, 等. 907A、921A钢的抗冲刷腐蚀和磨蚀性能[J]. 腐蚀科学与防护技术, 2006, 18(5): 364-366. |

| [3] |

于兆斌, 张庄. 921A钢动态断裂韧性及韧-脆转变的分析[J]. 物理测试, 2006, 24(5): 5-7. DOI:10.3969/j.issn.1001-0777.2006.05.002 |

| [4] |

陈刚, 陈小伟, 潘晓霞, 等. 921A钢帽状试件动态变形的数值模拟与实验[C]//第四届全国计算爆炸力学会议论文集, 2008: 596−602.

|

| [5] |

HALLQUIST J O. LS-DYNA keyword user’s manual[Z]. USA : Livermore Software Technology Corporation, 2001.

|

| [6] |

王逸南, 张建伟, 王治, 等. 基于板厚补偿的921A钢与Q345钢靶板在截卵形弹体侵彻下的等效方法[J]. 兵工学报, 2021, 42(11): 2465-2475. |

2024, Vol. 46

2024, Vol. 46