船舶用铸铁耐高温甲酸腐蚀涂层一般指铸铁涂料,是一种专门用于涂覆在被保护物体表面的防止铸件缺陷的涂层[1],通过喷涂、热喷涂等技术将陶瓷粉末均匀地喷涂在铸铁表面上,形成致密且耐腐蚀的涂层,主要作用是防止铸铁表面被氧化和腐蚀。船舶器件在海洋环境中应用,受高温环境和甲酸等腐蚀性物质影响,对铸铁器件等金属材料受到的腐蚀作用会加剧,导致船舶的结构和设备受到损坏,从而影响船舶的运行安全。对铸铁耐高温甲酸腐蚀涂层抗高温腐蚀性能的研究,有助于开发出更适应高温环境、具有更强抗腐蚀性能的涂层材料,以保护船舶免受腐蚀损伤[2],从而保障船舶的运行安全。通过研究船舶用铸铁耐高温甲酸腐蚀涂层抗高温腐蚀性能,可以更好了解和掌握高温环境下,甲酸等腐蚀性物质对铸铁等金属材料的腐蚀规律,制定出更为有效的防腐措施,提高船舶使用寿命。综上所述,对船舶用铸铁耐高温甲酸腐蚀涂层抗高温腐蚀性能的研究具有重要的现实意义和实际应用价值[3],对于保障船舶运行安全、提高船舶使用寿命、推动防腐技术的进步、促进船舶工业的发展以及加强环境保护等方面都具有积极作用。

1 铸铁耐高温甲酸腐蚀涂层抗高温腐蚀性能 1.1 试验试件制备方法草酸亚铁沉淀法是一种制备纳米级铁粉的方法,该方法可通过控制反应条件和添加适量草酸溶液来实现铁离子的沉淀和形成纳米级铁粉。为此,利用草酸亚铁沉淀法制备纳米Fe粉,其具体步骤如下:对草酸亚铁溶液进行加热处理,当温度上升到75℃时,每间隔4 min向溶液内滴入2.5 mL草酸溶液,此时该溶液会产生沉淀物,当沉淀物不再增加时,使用蒸馏水对其进行洗涤,在洗涤过程中,使用pH试纸测试蒸馏水,其酸碱度为中性后,将沉淀物送入箱式电炉烘干,即可得到纳米Fe粉。

甲酸溶液的制备方法包括以下步骤:

步骤1 获得甲酸晶体。在0~5℃下向10倍体积的甲酸钠溶液中加入冰醋酸,从而析出甲酸晶体,通过过滤、洗涤、干燥,可得甲酸乙酯结晶。

步骤2 配制甲酸溶液。将甲酸晶体溶解在蒸馏水中,得到甲酸溶液。

取一部分制备好的纳米Fe粉,通过加入一定比例的纳米Al粉、Cr3C2粉末,可得到Fe-Al/Cr3C2复合喷涂粉体材料。

因为纳米Fe材料和纳米Fe-Al/Cr3C2复合材料的粒径很小,所以不能用来直接喷涂。通过自主研发的造粒系统,对纳米Fe材料和纳米Fe-Al/Cr3C2复合材料进行造粒处理,得到满足喷涂条件的纳米Fe材料和纳米Fe-Al/Cr3C2复合材料。

将正火态20钢裁剪成20 mm×15 mm×10 mm大小的试件,使用电子天平对试件进行称重后[4],使用高速火焰喷枪,设置喷涂角度为42°,喷涂高度为230 mm,对试件的6个面进行高速火焰喷涂,喷涂厚度为0.5 mm,制备得到纳米Fe材料和纳米Fe-Al/Cr3C2复合材料的铸铁涂层,分别将其标记为M-1试件和M-2试件。

1.2 试验方法以制备好的铸铁涂层M-1试件和M-2试件为基础,使用箱式电炉为铸铁涂层试件提供高温腐蚀环境。使用坩埚作为试件支撑[5],先将其送入箱式电炉内,将电炉升温至800℃,持续时间为40 min,去除坩埚上的易挥发物质。铸铁涂层的腐蚀介质为与水混合甲酸溶液,其摩尔比为3∶7,将甲酸溶液均匀涂抹在铸铁涂层试件的6个面上,涂抹量为2.5 mg/cm2,然后将涂抹过甲酸溶液的铸铁涂层试件,将其放入箱式电炉,并在箱式电炉未封闭的条件下,分别将温度加热到650℃、750℃、850℃,使铸铁涂层试件在富氧条件下保温24 h后,取出铸铁涂层试件并称重。重复上述高温腐蚀过程,每次称重记录铸铁涂层试件质量。

利用扫描电子显微镜对铸铁涂层试件的腐蚀面进行了观察,并采用能谱仪分析了铸铁涂层腐蚀前、后的组织形态及成分分布。

铸铁涂层试件的腐蚀增重可描述其腐蚀速率[6],令

| $ {q_i} = \left[ {\frac{{{D_{i + 2}} - {D_i}}}{S}} \right] - \left[ {\frac{{{D_{i + 1}} - {D_i}}}{S}} \right] \times \eta 。$ | (1) |

式中:

采用上述节试验方法,完成船用铸铁涂层耐高温腐蚀试验,并对铸铁涂层试件M-1和M-2展开耐高温甲酸腐蚀性能分析,主要测试内容包括抗高温腐蚀性能、表面被腐蚀形态、腐蚀速率和腐蚀质量损失。

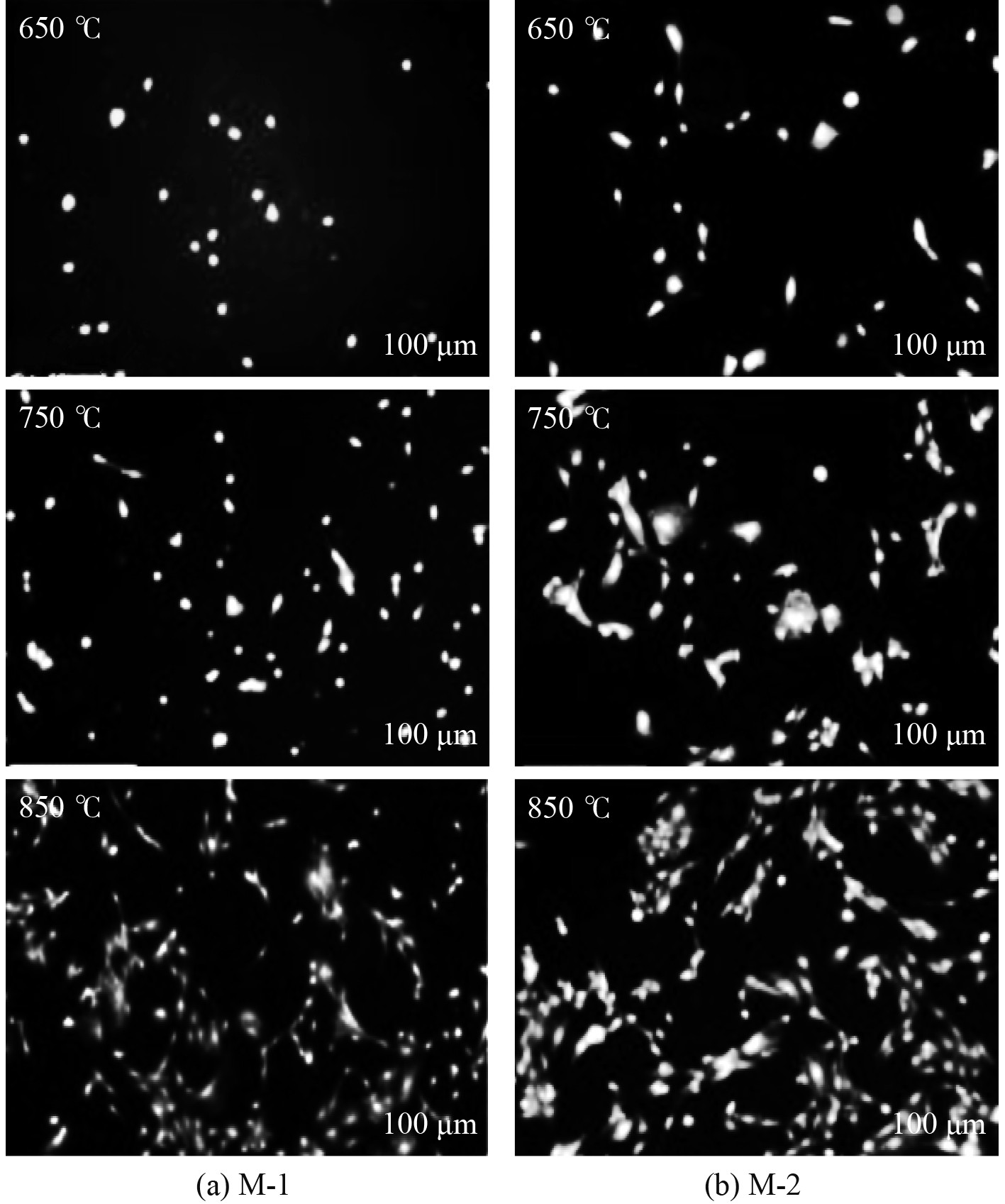

2.1 铸铁涂层试件的抗高温腐蚀性能分析分析在650℃高温腐蚀环境下,铸铁涂层试件M-1和M-2的高温耐腐蚀性能,给出铸铁涂层试件M-1和M-2扫描电镜图像,如图1所示,分析铸铁试件M-1和M-2的表面形态以及抗高温腐蚀性能。

|

图 1 铸铁涂层试件M-1和M-2扫描电镜图像 Fig. 1 Scanning electron microscope images of cast iron coating specimens M-1 and M-2 |

可知,铸铁涂层试件在高温甲酸溶液腐蚀后,其表面出现了不同程度的凸起,是由于涂层材料在高温环境下,甲酸溶液腐蚀形成的氧化物。涂层表面较为明亮的区域是高温甲酸腐蚀过程中产生的Al和Cr氧化物,而其他凸起的氧化物则为Fe氧化物。从2个铸铁涂层试件的扫描电镜图像中可看出,试件M-2在高温甲酸溶液腐蚀后产生的氧化物要多于试件M-1,产生的氧化物可有效对铸铁形成保护。因此,根据这些结果,可得出试件M-2的铸铁涂层,在高温甲酸溶液腐蚀环境下的抗腐蚀能力较试件M-1铸铁涂层好的结论。

2.2 铸铁涂层试件的表面被腐蚀形态分析在不同高温环境下对铸铁涂层试件M-1和M-2展开抗高温腐蚀试验,使用能谱仪分析获取经过高温甲酸溶液腐蚀后的铸铁涂层试件图像表面EDS图像,分析2个铸铁涂层试件涂层表面被腐蚀形态,结果如图2所示。可知,在不同高温甲酸溶液腐蚀环境下,铸铁涂层试件表面Cr氧化物的沉积数量和范围的变化情况。根据试验结果,随着腐蚀环境温度的增加,试件M-1和M-2的涂层表面Cr氧化物沉积数量和范围也越来越大,这表明甲酸腐蚀环境温度越高,铸铁涂层试件的受腐蚀程度也越严重。而在相同试验温度环境中,试件M-2的涂层表面Cr氧化物数量和范围均低于试件M-1,这表明试件M-2内部Cr2O3含量较高,在铸铁表面形成了一层更致密的氧化膜,从而对铸铁产生了一定保护。因此,说明铸铁涂层试件M-2的抗高温腐蚀效果较好。

|

图 2 铸铁涂层试件M-1和M-2涂层表面EDS图像 Fig. 2 EDS images of M-1 and M-2 coated surfaces of cast iron coated specimens |

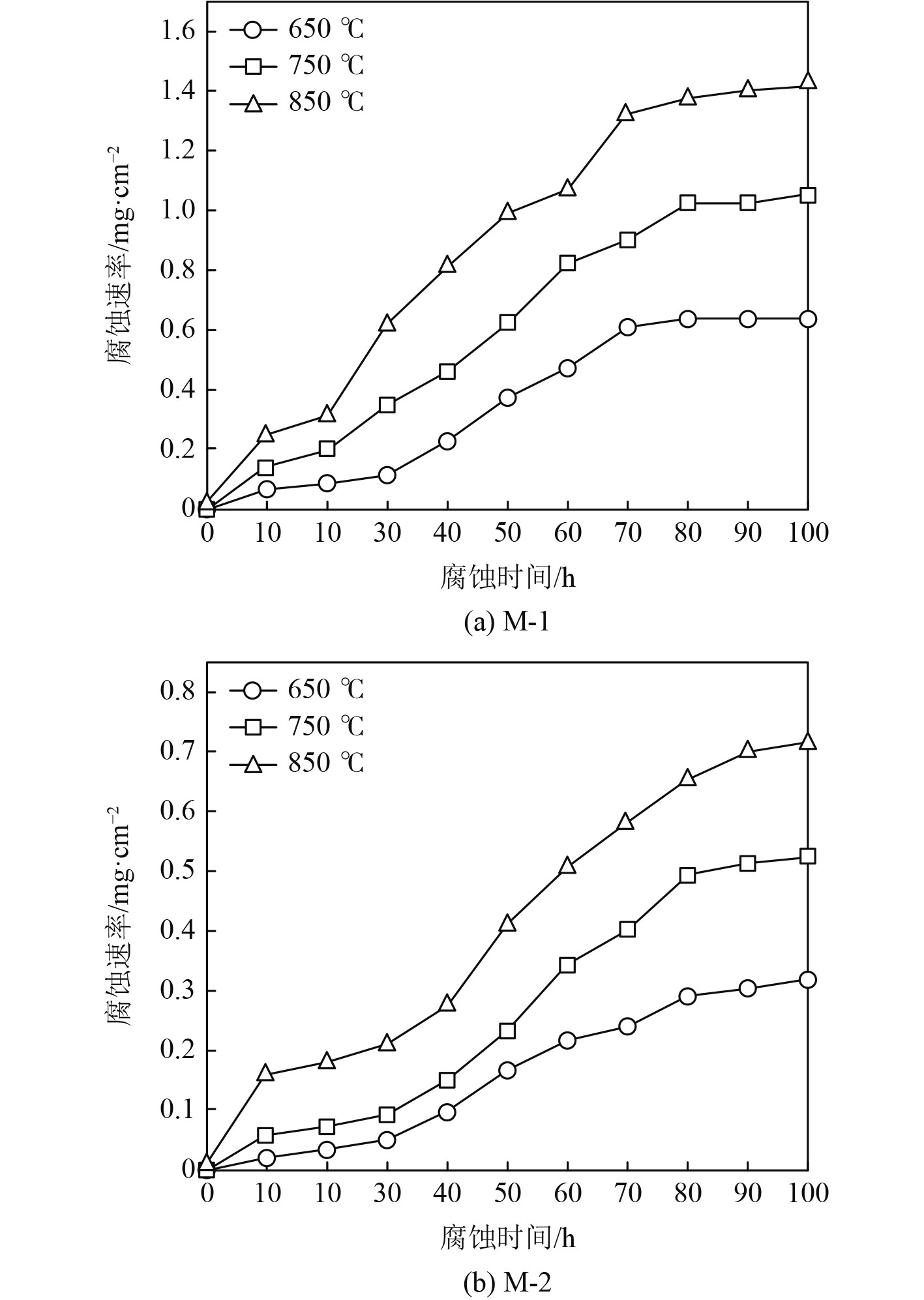

分析2个铸铁涂层试件M-1和M-2在不同高温环境下,腐蚀时间不同时的腐蚀速率,结果如图3所示。

|

图 3 铸铁涂层试件腐蚀速率 Fig. 3 Corrosion rate of cast iron coated specimens |

可知,铸铁涂层试件的腐蚀速率与腐蚀时间成正比例关系,且试验环境温度越高,则铸铁涂层试件的腐蚀速率数值也越高。在腐蚀时间低于40 h,2个铸铁涂层试件M-1和M-2的腐蚀速率上升幅度较为缓慢;腐蚀时间超过40 h后,2个铸铁涂层试件M-1和M-2的腐蚀速率呈现大幅度上升趋势;腐蚀时间超过80 h,2个铸铁涂层试件M-1和M-2的腐蚀速率又呈现缓慢趋势。出现上述情况原因在于,铸铁涂层试件在腐蚀初期,涂层在高温和甲酸溶液腐蚀下产生Cr氧化物,能够保护铸铁的结构。在较高的温度下,随着腐蚀时间增加,甲酸溶液对涂层进行连续腐蚀,使涂层表面出现腐蚀坑洞和裂纹情况,甲酸溶液接触到铸铁结构加速了试件的腐蚀速率,当铸铁涂层被腐蚀到一定程度后,能迅速被腐蚀的物质已经腐蚀掉,铸铁涂层内剩余耐腐蚀物质,其腐蚀速率则会呈现缓慢趋势。在环境温度越高时,则铸铁涂层试件的腐蚀速率数值也越高。从2个铸铁试件在相同温度和相同腐蚀时间的腐蚀速率来看,试件M-2的腐蚀速率数值较低,且始终在0.8 mg/cm2以下,在650℃时的腐蚀速率也未超过0.4 mg/cm2,说明该时间的抗高温腐蚀能力较好。

2.4 铸铁涂层试件的腐蚀质量损失分析以铸铁涂层试件的腐蚀质量损失作为衡量其抗高温腐蚀能力指标,测试在温度环境为850℃时,铸铁涂层试件M-1和M-2在腐蚀时间不同时的质量损失,测试结果如表1所示。

|

|

表 1 铸铁涂层试件M-1和M-2腐蚀质量损失(g/m−2) Tab.1 Corrosion mass loss of cast iron coating specimens M-1 and M-2 (g/m2) |

由表可知,铸铁涂层试件M-1和M-2腐蚀质量损失数值随着腐蚀时间的增加而增加,从最初腐蚀时间为10 h时,M-1试件和M-2试件的腐蚀质量损失为2.182 g/m2、1.996 g/m2,到当腐蚀时间到达100 h时,M-1试件和M-2试件的腐蚀质量损失分别为40.183 g/m2、33.018 g/m2。且在相同腐蚀时间时,试件M-2的腐蚀矢量损失数值要低于试件M-1,说明添加纳米Al粉和Cr3C2粉的铸铁涂层试件M-2在高温环境下,抗甲酸溶液腐蚀能力较强。

3 结 语为了保障船舶的运行安全和提高其使用寿命,研究和开发具有良好抗高温腐蚀性能的涂层材料显得尤为重要。本文针对船舶用铸铁耐高温甲酸腐蚀涂层抗高温腐蚀性能进行研究,结果显示:

1)在650℃高温腐蚀环境下,2种试件在被甲酸溶液腐蚀后,表面均出现氧化物,铸铁涂层试件M-2的抗腐蚀能力更好;

2)在不同高温甲酸溶液腐蚀环境下,试件表面氧化物沉积数量和范围扩大,而试件M-2内部Cr3C2含量较高,抗高温腐蚀效果较好;

3)在不同高温环境下,温度越高,腐蚀速率越快,试件M-2的腐蚀速率数值在0.8 mg/cm2以下,抗高温腐蚀能力更高;

4)在腐蚀时间达到100 h时,添加纳米Al粉和Cr3C2粉的M-2试件抗甲酸溶液腐蚀能力较强,且腐蚀质量损失低于33.018 g/m2。

基于上述研究成果,未来研究方向应聚焦于进一步优化铸铁耐高温甲酸腐蚀涂层的制备工艺和性能,提高其稳定性和耐用性。同时,建议在实际应用中加强对涂层维护和修复的探究,以便更好地保障船舶的运行安全和经济性。

| [1] |

路世盛, 周健松, 王凌倩, 等. 球墨铸铁表面激光熔覆Ni-Co复合涂层的耐腐蚀及高温摩擦学性能[J]. 中国表面工程, 2022, 35(3): 122-131. |

| [2] |

廖鹏毅, 常湧, 高嘉辰. 接地网在高盐渍土壤环境下的腐蚀检测仿真[J]. 计算机仿真, 2022, 39(7): 101-104+361. |

| [3] |

张昆, 黄灿, 熊嘉政, 等. 垃圾焚烧炉15CrMo钢管表面激光熔覆NiCrMo合金涂层的耐高温腐蚀性能[J]. 机械工程材料, 2021, 45(11): 29-33,37. |

| [4] |

孙磊, 郭雨嘉, 张盼盼, 等. 激光合金化改性8YSZ热障涂层的抗热腐蚀性能研究[J]. 中国激光, 2023, 50(4): 12-22. |

| [5] |

王杰, 佟世琪, 王进卿, 等. 有机聚硅氮烷先驱体陶瓷涂层的耐高温氯腐蚀性能[J]. 腐蚀与防护, 2021, 42(6): 8-13. |

| [6] |

张学斌, 胡树森, 汪友路, 等. 高速火焰喷涂FeCoCrNiAlTi高熵合金涂层的耐高温氯腐蚀性能[J]. 表面技术, 2022, 51(8): 381-386. DOI:10.16490/j.cnki.issn.1001-3660.2022.08.034 |

2024, Vol. 46

2024, Vol. 46