2. 天津科技大学 机械工程学院,天津 300222;

3. 天津瀚海蓝帆海洋科技有限公司,天津 300462

2. School of Mechanical Engineering, Tianjin University of Science and Technology, Tianjin 300222, China;

3. Tianjin Hanhai Lanfan Marine Technology Co., Ltd., Tianjin 300462, China

泵喷推进器作为一种特种水下推进器,具有高效率、低空化、低噪声的优点[1],泵喷推进器主要由定、转子和导管组成,按照定子的安放位置又可分为前置定子型(定子位于转子上游)和后置定子型(定子位于转子下游)[2]。后置定子能够回收转子尾流,提高转子效率,在高速鱼雷等海洋装备中应用广泛,但其在噪声性能方面的表现相对较差[3]。压力脉动与水下噪声有着紧密的联系[4 − 5],通过研究泵喷推进器近流场的压力脉动特性对泵喷推进器降噪设计具有积极意义。

泵类旋转机械流场具有复杂性,试验研究周期长、成本高、观测指标有限,因此针对泵类流场的研究多采用数值方法。潘光等[6]基于有限体积法,采用雷诺时均法(RANS)和剪切应力运输模型(SST k-ω)研究了泵喷推进器定、转子不同叶高的压力分布。常书平等[7]采用相同的数值方法模拟了喷水推进器内的非定常流场,并分析了叶轮进出口、导叶中部和出口处的压力脉动时频域特性。张明宇等[8]针对喷水推进器探讨了船后不均匀来流对压力脉动特性的影响。Ji等[2]研究了转子叶尖倾斜对泵喷推进器间隙流波动的影响,发现叶尖倾斜能够延迟尖漏涡的形成并降低50%尖漏涡核心处的压力脉动。Shi等[9]通过数值计算和试验的方法分析了全管泵和轴流泵压力脉动的差异。LIU等[10]对混合流量泵的压力脉动强度和涡流特性进行了研究。Yang等[11]采用瞬态数值模拟分析了低水头轴流泵簸箕型管道涡流演化特性和压力脉动。

本文首先采用分块结构性网格完成对计算域的空间离散并进行了网格独立性验证,通过对比推力计算值与试验值验证了数值方法的可靠性。然后采用改进的延迟分离涡模型对泵喷推进器瞬态流场进行数值计算,分析泵喷推进器内压力脉动的时频域分布特性,通过对比定子表面压力系数、声压脉动时均值的分布研究了后置定子对泵喷推进器扭矩平衡及辐射噪声的影响。

1 数值计算方法 1.1 湍流模型改进的延迟分离涡模型(Improved Delay Detached Eddy Simulation,IDDES)是一种混合RANS/LES计算方法,能够兼顾RANS计算量小和LES计算精度高的特点,近年来在旋转机械的数值模拟中应用广泛[12]。IDDES的控制方程为:

| $ \frac{{\partial \left( {\rho k} \right)}}{{\partial t}} + \nabla \cdot \left( {\rho \overrightarrow U k} \right) = \nabla \cdot \left[ {\left( {\mu + \frac{{{\mu _T}}}{{{\sigma _{k3}}}}} \right)\nabla k} \right] + {P_k} - \rho {\beta ^*}k\omega {F_{IDDES}},$ | (1) |

| $ \begin{split} \,&\frac{{\partial \left( {\rho \omega } \right)}}{{\partial t}} + \nabla \cdot \left( {\rho \overrightarrow U \omega } \right) = \nabla \cdot \left[ {\left( {\mu + \frac{{{\mu _T}}}{{{\sigma _{k3}}}}} \right)\nabla \omega } \right] +\\ & \qquad\qquad {\alpha _3}\frac{\omega }{k}{P_k} + (1 - {F_1})2\rho \frac{{\nabla k \cdot \nabla \omega }}{{{\sigma _{\omega 2}}\omega }} - \rho {\beta _3}{\omega ^2},\\[-1pt] \end{split} $ | (2) |

| $ {F_{IDDES}} = \frac{{{l_{RANS}}}}{{{{\widetilde f}_d} \cdot {l_{RANS}} + \left( {1 - \widetilde fd} \right) \cdot {l_{LES}}}}。$ | (3) |

其中:k为湍动能;ω为特别耗散率;lRANS和lLES分别为RANS和LES模型的湍流长度尺度;Pk为k的产生项;其他参数可参考文献[13]。

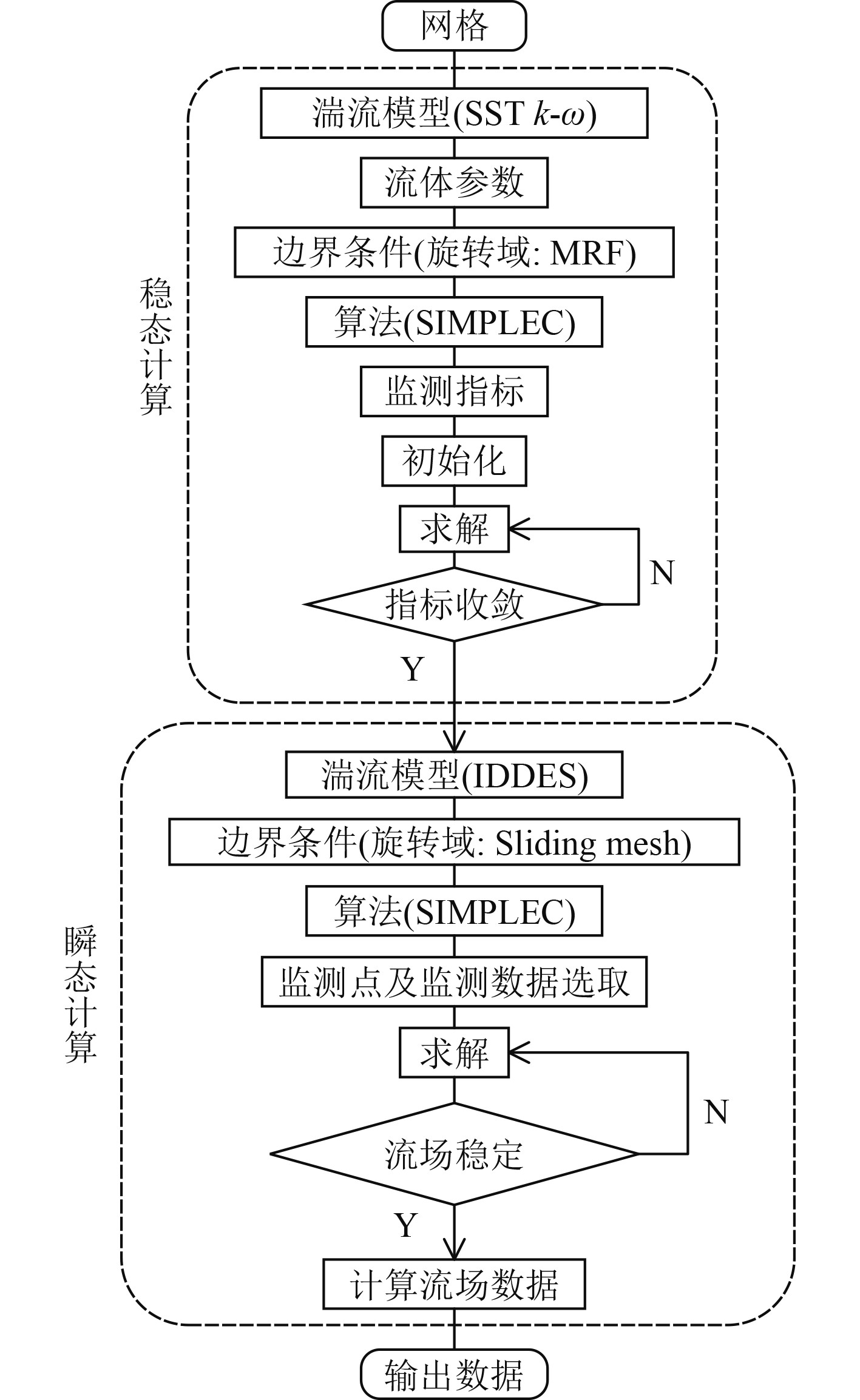

1.2 数值方法本文数值仿真方法流程如图1所示,采用先稳态后瞬态的计算模式,将稳态收敛结果作为瞬态计算的初始条件以加快瞬态计算。稳态部分采用的湍流模型为剪切应力运输模型(SST k-ω),并通过多重参考系法(MRF)模拟转子旋转。为了保证计算的平稳性采用SIMPLEC算法,离散方式为基于单元体的最小二乘法(Least Squares Cell Based),压力项和动量项用二阶格式离散,时间项采用有界二阶隐式离散,收敛精度均取10−6。稳态计算时监测水动力指标,指标收敛后停止稳态计算开启瞬态。瞬态部分采用的湍流模型为改进的延迟分离涡模型(IDDES),利用滑移网格(Sliding Mesh)模拟转子旋转,算法及收敛精度设置与稳态保持一致。

|

图 1 数值方法流程 Fig. 1 Numerical method workflow |

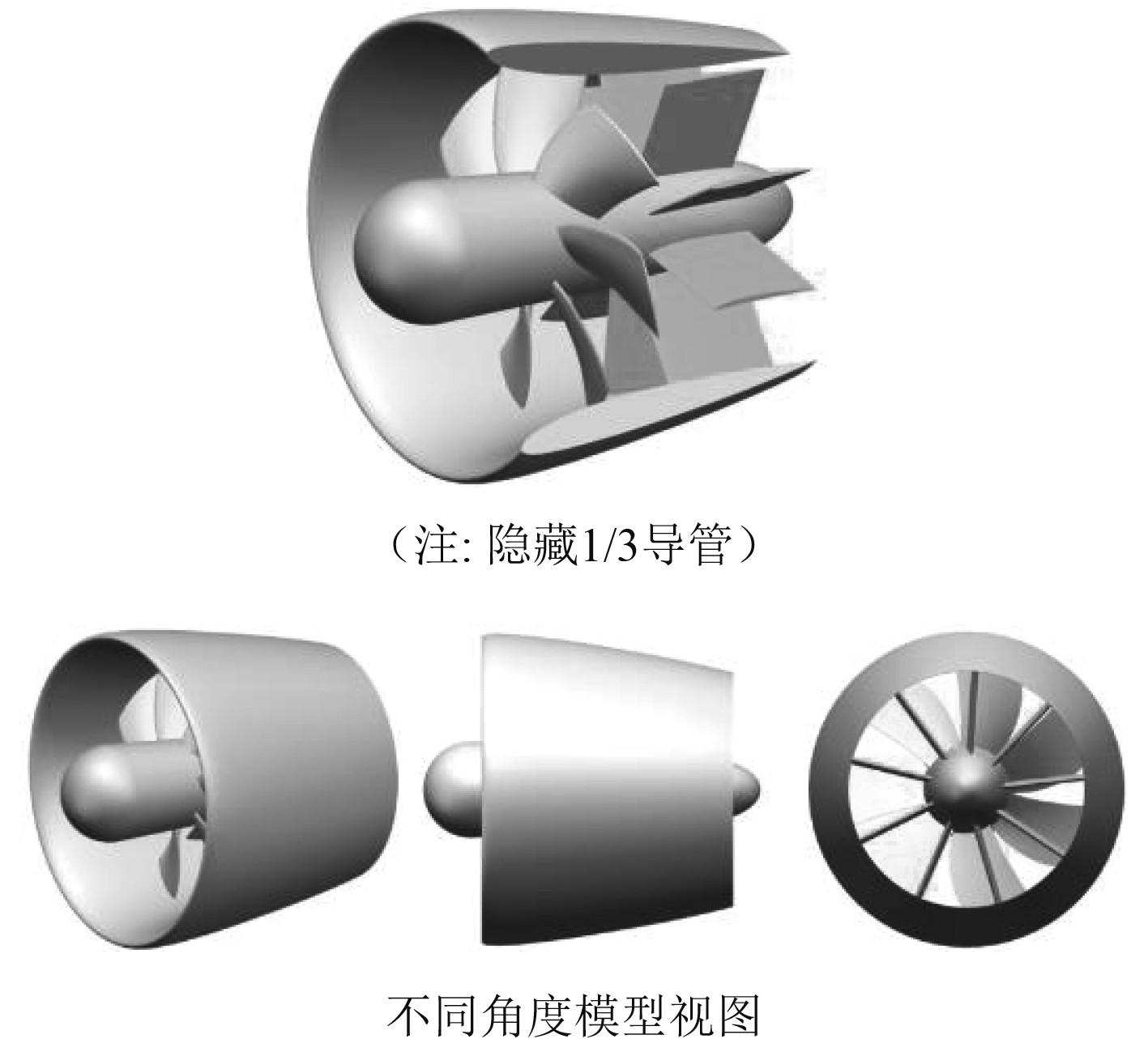

本文研究的后置定子泵喷推进器(pump-jet propulsor,PJP)几何模型如图2所示。转子为7叶Ka型桨,定子由NACA 6412改造而成,具有9个叶片,导管截面原型为NACA 66翼型,转子叶梢与导管内壁的最小间隙为2 mm。

|

图 2 泵喷推进器几何模型 Fig. 2 Geometric model of PJP model |

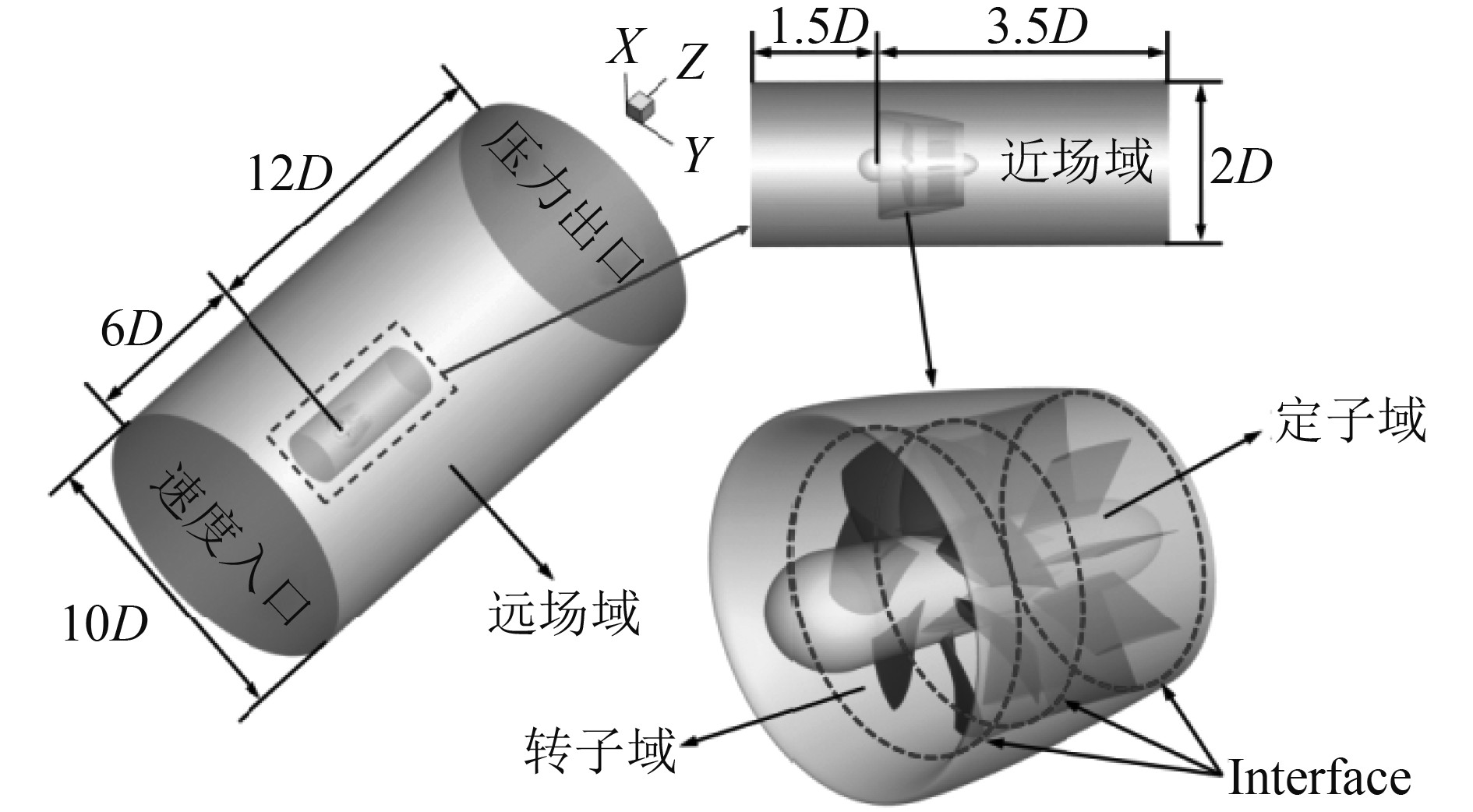

将泵喷推进器的计算域划分为转子域、定子域、近场域、远场域,如图3所示。近场域和远场域的划分均基于转子直径(D=300 mm),以坐标原点(导管前端与中轴线交点)为参考,近场域边界为直径2D,从−1.5D延伸到3.5D的圆柱,远场域边界为直径10D,从-6D延伸到12D的圆柱。以8 kn航速为研究基础,将进口设置为U=4.115 55 m/s的速度入口,为了模拟深海压力环境,出口设置为压力出口,出口静压为P∞=10 MPa。远场域外壁面、模型壁面均设为无滑移壁面,各计算域之间通过交界面(Interface)进行流场数据交互。

|

图 3 计算域及边界条件 Fig. 3 Calculation domain and boundary conditions |

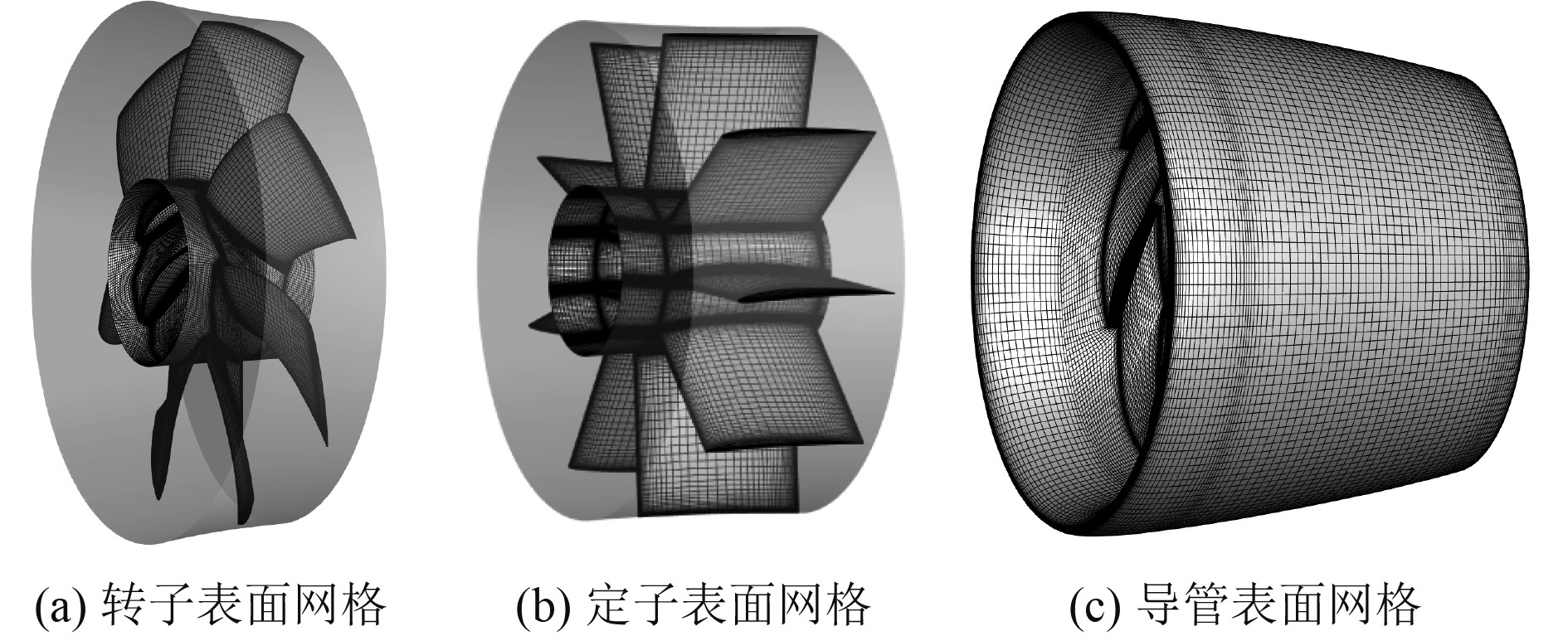

采用分块结构性网格对泵喷推进器计算域进行空间离散,以提高流场计算精度[14]和速度。对于网格划分部分,由于定、转子叶片呈周期性分布,因此只需对一个叶片的流道进行网格划分,然后通过旋转阵列获取完整计算域网格。雷诺数是判断流体流态的关键依据,Qin等[5]提出了泵喷推进器雷诺数的计算方法:

| $ {Re} = \left[ {\rho {C_{1.0R}}\sqrt {{{({\text{π}} nD)}^2} + {U^2}} } \right]/\mu 。$ | (4) |

其中:C1.0R为转子叶片在1.0R处的弦长;R为转子半径;n为转子转速,r/s;μ为流体动力粘度。本文涉及的工况中,泵喷推进器的最大雷诺数为Re=2.7×106,为了更好地模拟壁面粘性底层获得更精准的流场信息,采用O型网格对模型进行网格划分以获得较好的边界层。壁面第一层网格高度取0.02 mm,增长率取1.05,划分30层边界层,对应的Y+值约为3。计算域网格划分如图4所示。

|

图 4 泵喷推进器表面网格 Fig. 4 Surface grid of PJP |

为了防止网格参数对计算结果产生较大影响,设置了3套不同密度的网格进行独立性分析。3套网格采用同一划分策略以减少网格生成过程中产生的数值误差,通过改变节点分布调整网格数量,3套网格详细参数如表1所示。

|

|

表 1 3套网格参数 Tab.1 Three sets of grid parameters |

为了方便后续对比,将水动力参数(推力、扭矩、效率)进行无量纲化,具体转换方法如表2所示。其中,n为转速,r/s;ρ为流体密度,kg/m3;TR为转子推力,N;QR为转子扭矩,Nm;TPJP为推进器总推力,N。

|

|

表 2 水动力参数无量纲化定义 Tab.2 Dimensionless definition of hydrodynamic parameters |

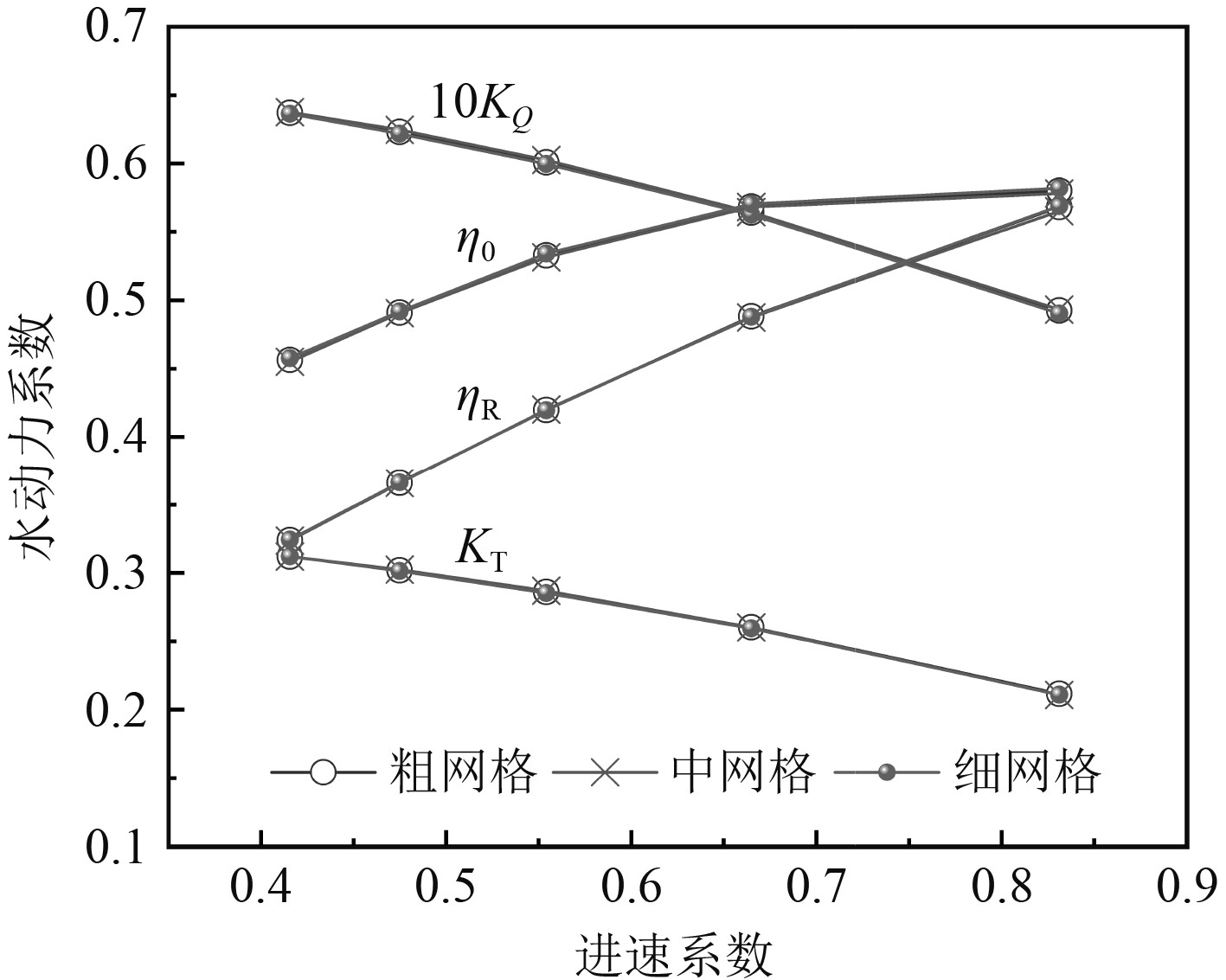

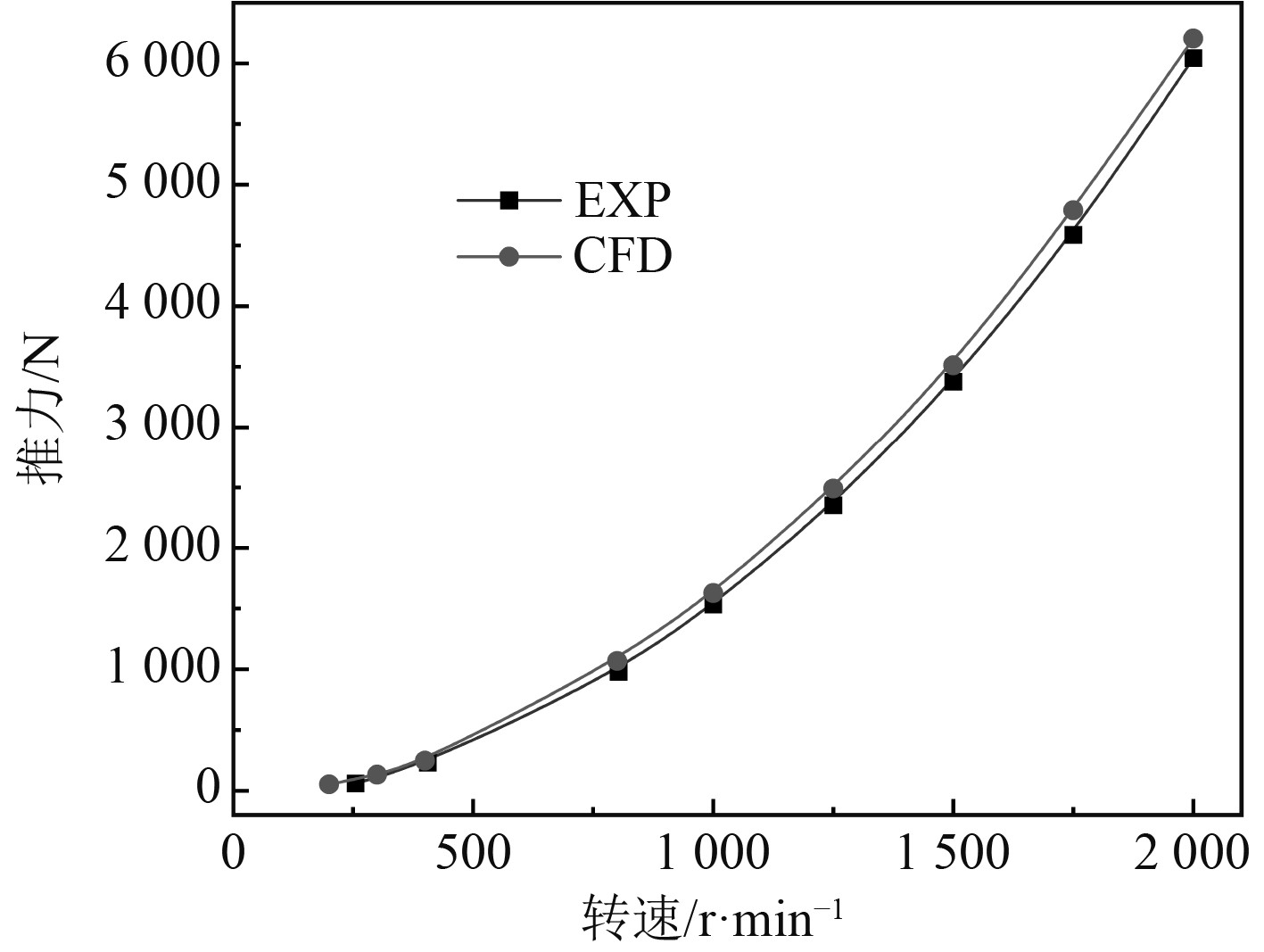

3套网格计算的水动力性能如图5所示,计算结果最大偏差出现在总效率处且最大相对误差为0.67%,说明网格达到1000万后计算结果基本稳定。根据现有设备测得泵喷推进器的推力数据,推力的计算值与试验值对比如图6所示。其中计算值的最大偏差为4.68%,满足5%以内的工程应用要求。

|

图 5 泵喷推进器水动力性能 Fig. 5 Hydridynamic performance of PJP |

|

图 6 泵喷推进器推力性能曲线 Fig. 6 Thrust performance of PJP |

1997年Roache为了评估网格的收敛性提出了网格收敛性指数(Grid-Convergence Index, Richardson Extrapolation,GCI)理论,Qin[5]基于该理论评估了泵喷推进器粗网格的收敛性误差:

| $ {E_{{\text{coarse}}}}{\text{ = }}\frac{{{\delta ^p}\varepsilon }}{{1 - {\delta ^p}}},$ | (5) |

| $ \varepsilon = {\varphi _2} - {\varphi _1} ,$ | (6) |

| $ \delta = {\left( {\frac{{{N_{\rm{fine}}}}}{{{N_{\rm{coarse}}}}}} \right)^{1/d}} 。$ | (7) |

式中:φ1和φ2分别为不同密度网格(粗网格和细网格)中转子的扭矩系数和推力系数;Ncoarse和Nfine分别是粗网格和细网格数量;p为代算法准确性的形式顺序(通常p=2);δ为粗网格和细网格之间的细化系数;d为数值计算的维度(这里d=3)。

粗网格的GCI指数为:

| $ GC{I_{\rm{coarse}}} = {F_s}|{E_{\rm{coarse}}}|。$ | (8) |

其中:Fs(>1)为安全系数,参考Roache推荐,本文选取Fs=3;Ecoarse为粗网格的相对细网格的误差量。

表3为3套网格在不同工况下数值计算的转子推力系数和扭矩系数。在多工况下,2套网格都具有较小的偏差,并且粗网格相对细网格的GCI指数在计算工况中最大值为1.95%,说明粗网格和细网格的计算结果几乎相同,验证了网格计算的无关性。为节省计算资源,采用中网格进行计算。

|

|

表 3 泵喷推进器网格独立性验证 Tab.3 Grid independence verification for the PJP model |

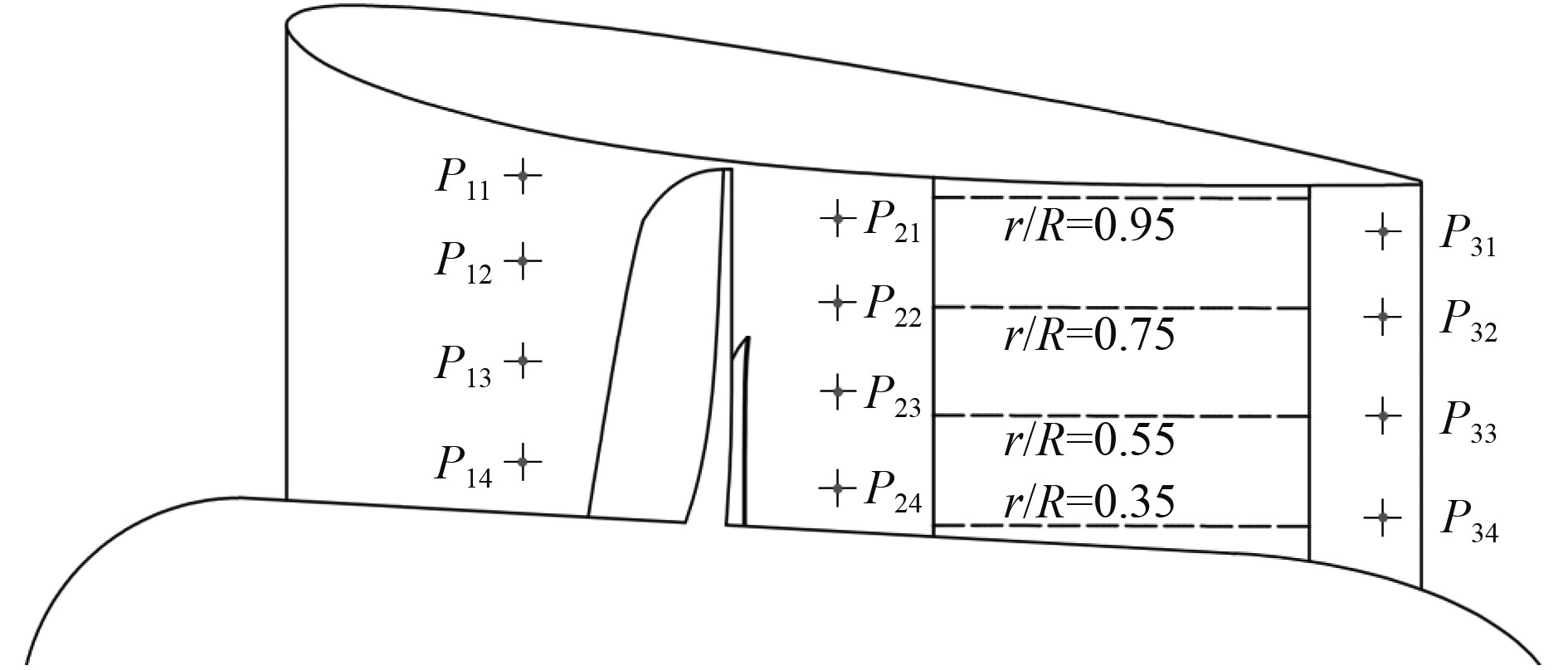

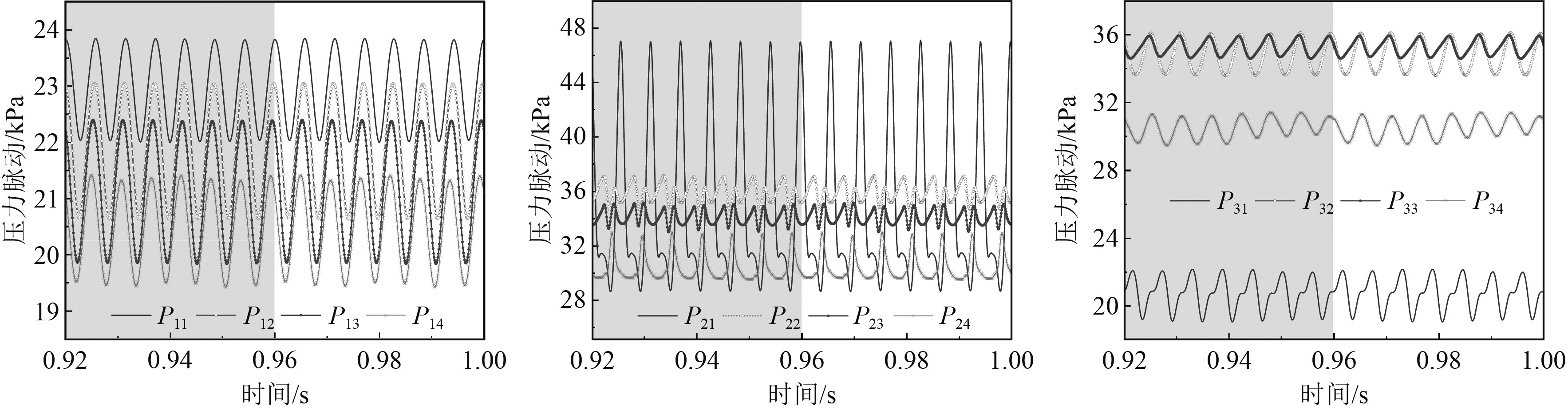

分别在转子上游、定转子之间、定子下游各取一排监测点(见图7),提取不同时刻下的压力脉动进行分析,如图8所示。所有监测点的压力脉动都呈现出一定的周期性,并且周期均为0.04 s,与转子旋转一周的时间相吻合,此外还可以观察到监测点处压力脉动均表现为7个峰谷,对应转子叶片数,这说明泵喷推进器近流场的压力脉动主要取决于转子的转速与叶数。转子上下游的压力脉动幅值沿径向逐渐增大,定子下游监测压力脉动与之略有不同,在靠近导管内壁面处的压力脉动呈现出最小幅值,这是由于转子梢涡引起的低压涡旋向下游发展造成的。

|

图 7 监测点位置示意图 Fig. 7 Location diagram of monitoring points |

|

图 8 监测点处脉动压力时域特性(J=0.5487) Fig. 8 Time domain charateristics of pressure fluctuation at monitoring point(J=0.5487) |

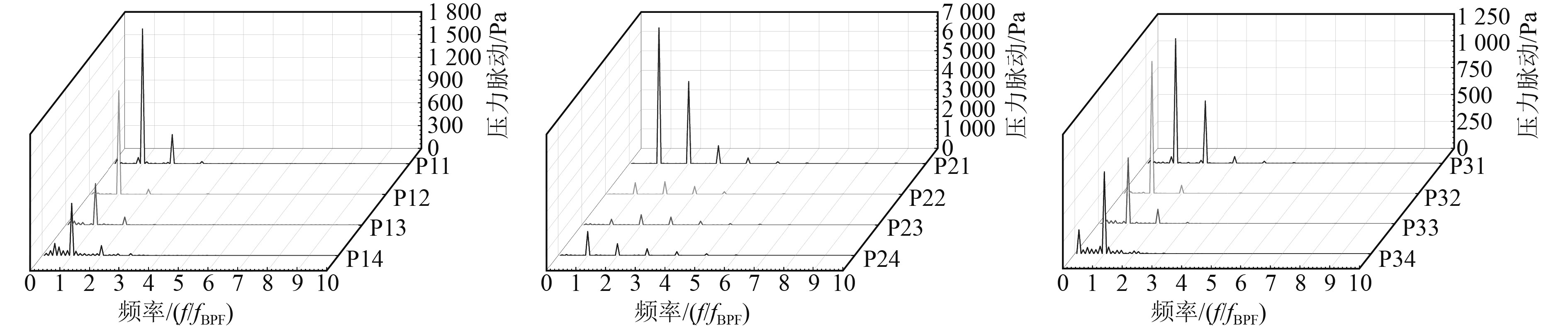

为进一步了解泵喷推进器内的压力脉动频谱特性,对提取监测点处的压力脉动进行傅里叶变换,结果如图9所示。转子上下游及定子下游处的压力脉动在低频段具有明显的峰值特性,且主频率均为转子叶片通过频率fBPF,受到轮毂影响其近壁面处的压力脉动呈现出较高的幅值,除此之外,压力脉动主峰值沿径向逐渐增大。

|

图 9 监测点处脉动压力频域特性(J=0.5487) Fig. 9 Frequency domain charateristics of pressure fluctuation at monitoring point(J=0.5487) |

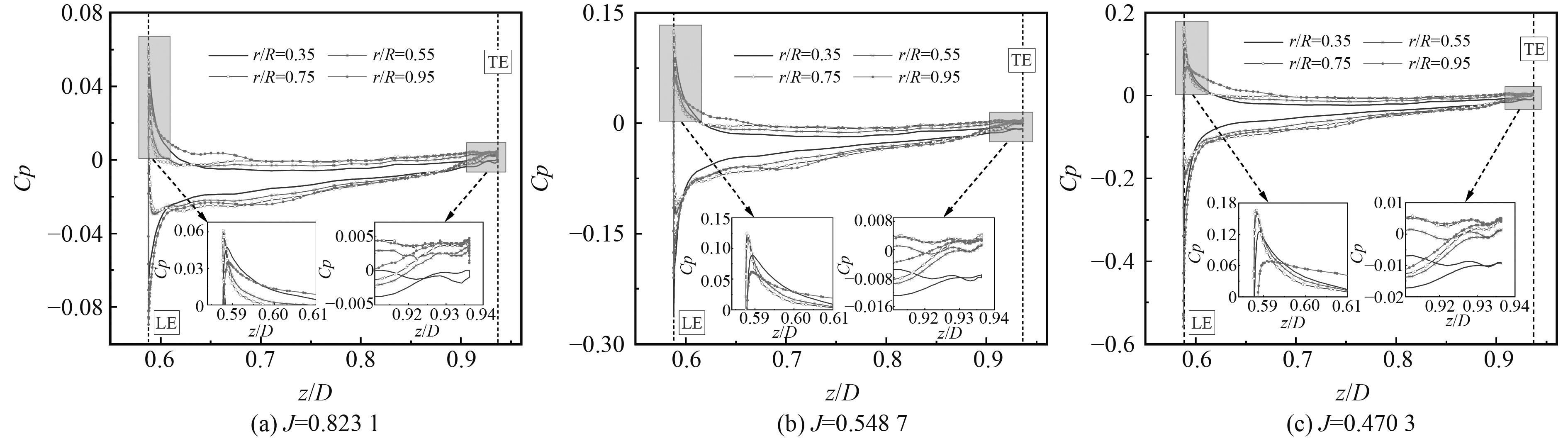

提取单定子叶片表面在不同转子半径值下的压力数据并转换为压力系数[Cp=(P-P∞)/0.5ρ(πnD)2],结果如图10所示(LE为定子叶片导边;TE为定子叶片随边)。从整体上看,定子两侧压力差额都表现出相同的趋势,即沿弦向逐渐降低,前缘处差额最大,尾缘处差额最小,这也就意味着定子尾缘的结构变化不会对泵喷推进器的扭矩性能产生较大影响。不同半径处定子两侧压力系数分布也略有不同,随着半径的增大,压力系数在整体分布上表现为差额越来越大。这说明,定子叶片平衡转子扭矩的做功区集中在定子前缘附近,并且沿弦向贡献越来越小,在定子叶片展向方向,半径越大平衡扭矩贡献越大。在靠近轮毂(r/R=0.35)和导管内壁(r/R=0.95)附近,定子两侧压力差额峰谷值相差不大,但是在中间位置,定子压力面压力系数峰值沿弦向略有偏移,并且峰值有所降低;吸力面压力系数谷值同样沿弦向偏移,但是谷值升高。转子尾流向下游螺旋发展,造成定子展向压力系数分布呈现出非线性分布。尾缘附近(z/D=0.93至TE间)定子两侧压力差额几乎为0,也就是说,该部分对于平衡转子扭矩几乎没有贡献,该段长度占定子弦长约1.8%,随着进速系数的降低,定子尾缘处的压力差额逐渐降低,并且无差额范围呈现出向定子前缘延申的趋势。

|

图 10 不同半径处定子叶片弦向压力系数分布 Fig. 10 Chordwise pressure coefficient distributions at various radius of stator blade |

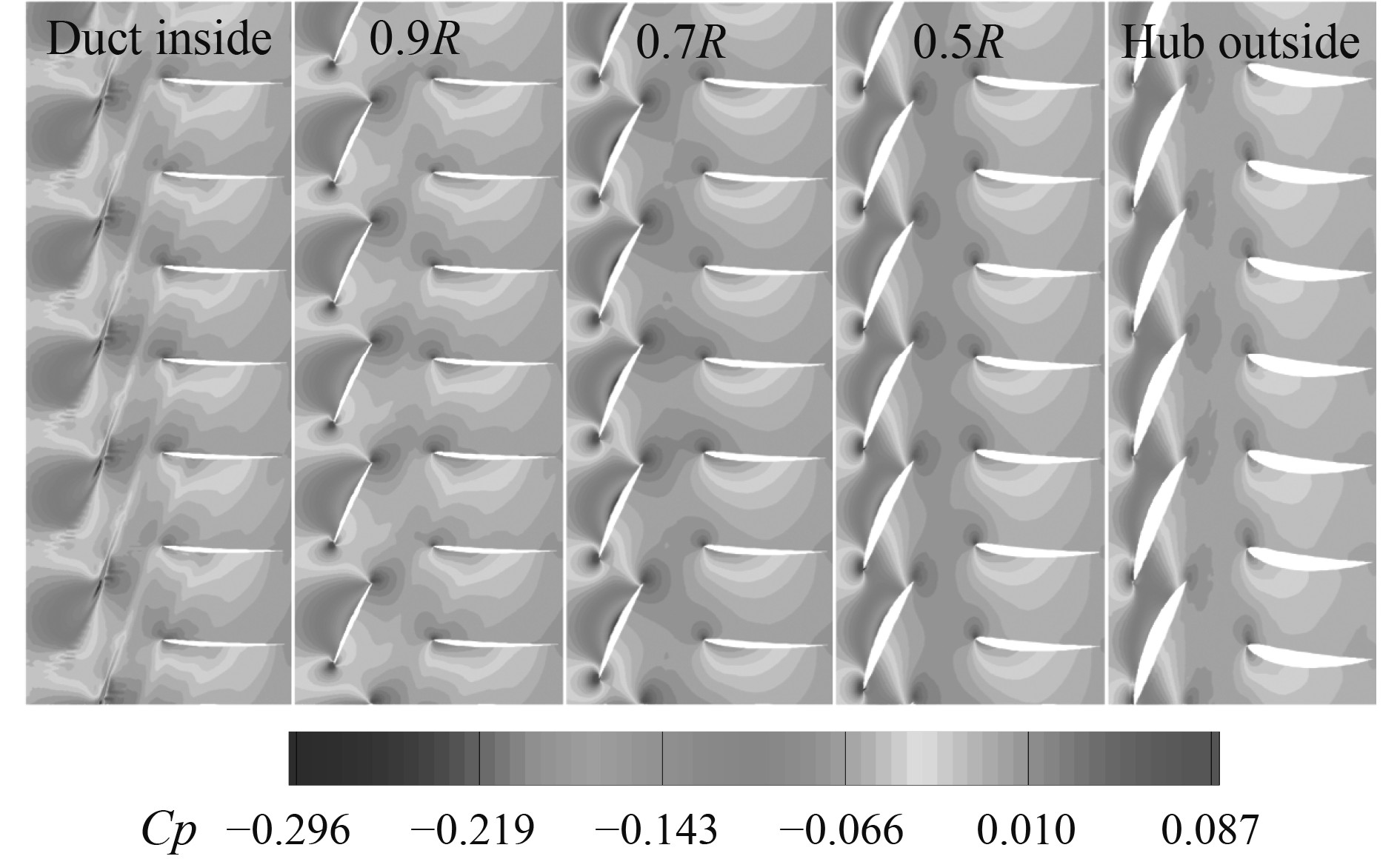

截取导管内壁(Hub Outside)、轮毂外壁(Duct Inside)及0.5R、0.7R、0.9R处的圆周面,并将以上截取的三维曲面展开成二维平面(其中左侧为转子叶片,右侧为定子叶片)。由图11可知,随着半径的增大,定子吸力侧靠近前缘部分的低压区沿叶片表面向下游扩散,导致随着半径增加吸力侧压力系数有所降低;靠近前缘的位置处,在定子压力侧靠近导边处形成了高压区,并且高压区在定子中间部分(r/R=0.5、0.7)表现得最为明显,随着半径的增大,表面压力有所增长。值得一提的是,定子尾缘靠近随边处的压力几乎不随半径变化而改变,这与图10压力系数分布的表现相一致。越靠近导管内壁的流域压力场受到转子梢涡的影响越严重,在导管内壁压力云图中可以观察到,定转子间梢涡的发展轨迹表现为低压区,并且一直延申至定子吸力侧。

|

图 11 不同半径圆柱切片二维展开图(J=0.5487) Fig. 11 Two-dimensional expansion diagram of cylindrical slices with different radii(J=0.5487) |

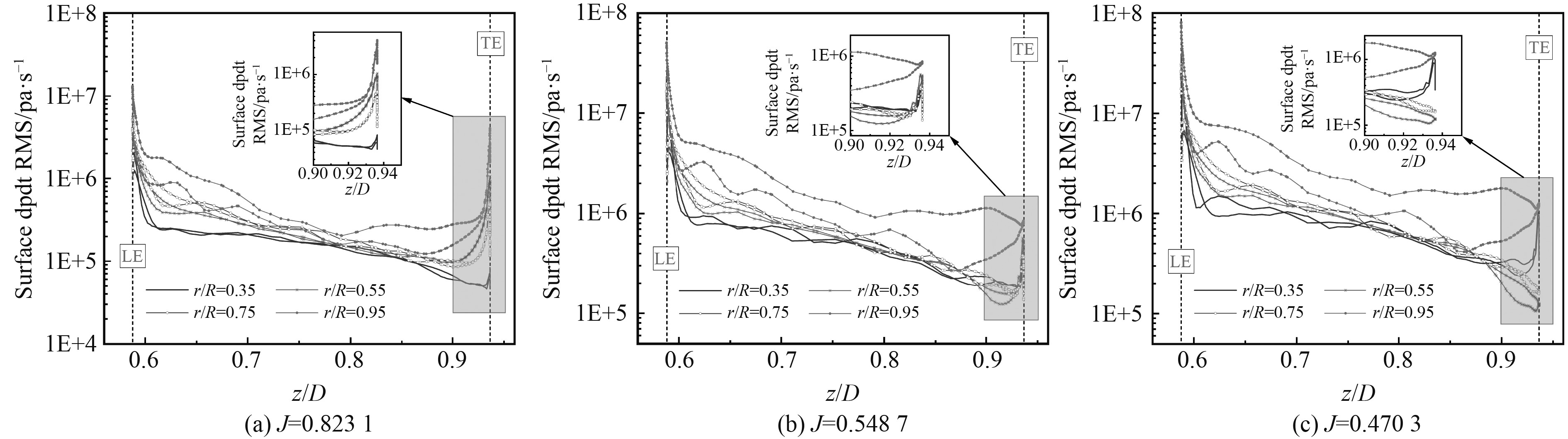

图12为定子叶片在不同转子半径下的表面声压脉动时均值(Surface dpdt RMS)沿弦向的分布情况。可知,在定子的前缘和尾缘两处,出现了不同程度的峰值,其中定子前缘处在不同工况下均表现为最高峰值,是定子噪声的主要贡献源。在低高进速系数下,定子尾缘处峰值表现明显,仅次于前缘,随着进速系数的降低,高半径(r/R=0.55、0.75、0.95)处的峰值逐渐下降,低半径(r/R=0.35)处的峰值反而逐渐升高,说明高进速系数下,前缘为定子噪声的主要贡献源,尾缘次之。随着进速系数的降低,定子尾缘靠近轮毂部分的噪声贡献逐渐升高,靠近导管内壁部分的噪声贡献逐渐降低。

|

图 12 定子弦向表面声压脉动时均值分布 Fig. 12 Chordwise surface dpdt RMS distributions of stator blade |

在相同半径下,随着进速系数的减小,定子叶片两侧的表面声压脉动时均值差额逐渐增大;在相同进速系数下,随着半径的增大,泵喷推进器内流速升高,导致定子表面声压脉动时均值呈梯度增长状态并且两侧差额逐渐增大。以1/2定子弦向长度为界,定子前半部分在低进速系数下都表现为定子噪声的主要贡献源,定子后半部分特别是尾缘处在高进速系数下,表现为定子噪声的次要贡献源。

4 结 语本文对深海泵喷推进器在不同工况下的压力脉动特性进行分析,探讨了近流场中压力脉动的时频域分布特性,然后通过对比定子表面压力系数、声压脉动时均值的分布研究了后置定子对泵喷推进器扭矩平衡及辐射噪声的影响,主要结论如下:

1)泵喷推进器近流场压力脉动主要受转子转速及叶数影响,脉动周期与转子旋转周期一致,周期峰数与转子叶数相同,脉动峰值出现在低频段且均表现为转子叶片通过频率的整数倍;

2)泵喷推进器定子叶片平衡转子扭矩的做功区集中在定子前缘部分,且沿弦向平衡扭矩的贡献逐渐降低,尾缘约1.8%定子弦长位置对平衡扭矩近乎无贡献,且随着进速系数的降低,无贡献段范围渐增;

3)前缘是定子噪声的主要贡献源,在高进速系数下,尾缘表现为定子噪声的次要贡献源,随着进速系数的降低,尾缘对定子噪声贡献逐渐降低;沿展向定子表面噪声贡献逐渐增大,定子两侧的差额也逐渐增大。

| [1] |

付建, 宋振海, 王永生, 等. 泵喷推进器水动力噪声的数值预报[J]. 船舶力学, 2016, 20(5): 613−619. FU J, SONG Z H, WANG Y S, et al. Numerical predicting of hydroacoustics of pumpjet propulsor[J]. Ship Mechanics, 2016, 20(5): 613−619. |

| [2] |

JI X Q, DONG X Q, YANG C J. Attenuation of the tip-clearance flow in a pump-jet propulsor by thickening and raking the tips of rotor blades: a numerical study[J]. Applied Ocean Research, 2021, 113: 102723. DOI:10.1016/j.apor.2021.102723 |

| [3] |

鹿麟. 泵喷推进器设计与流场特性研究[D]. 西安: 西北工业大学, 2016.

|

| [4] |

SUN Y, LIU W, LI T. Numerical investigation on noise reduction mechanism of serrated trailing edge installed on a pump-jet duct[J]. Ocean Engineering, 2019, 191: 106489. DOI:10.1016/j.oceaneng.2019.106489 |

| [5] |

QIN D, PAN G, LEE S, et al. Underwater radiated noise reduction technology using sawtooth duct for pumpjet propulsor[J]. Ocean Engineering, 2019, 188: 106228. DOI:10.1016/j.oceaneng.2019.106228 |

| [6] |

潘光, 胡斌, 王鹏, 等. 泵喷推进器定常水动力性能数值模拟[J]. 上海交通大学学报, 2013, 47(6). PAN G, HU B, WANG P, et al. Numerical simulation of steady hydrodynamic of performance of a pump-jet propulsor[J]. Journal of Shanghai Jiaotong University, 2013, 47(6). DOI:10.16183/j.cnki.jsjtu.2013.06.016 |

| [7] |

常书平, 王永生, 魏应三, 等. 喷水推进器内非定常压力脉动特性[J]. 江苏大学学报(自然科学版), 2012, 33(5): 522-527. CHANG SP, WANG Y S, WEI Y S, et al. Pressure fluctation of unsteady flow in waterjet[J]. Journal of Jiangsu University (Natural Science Edition), 2012, 33(5): 522-527. |

| [8] |

张明宇, 王永生, 靳栓宝, 等. 喷水推进泵压力脉动特性数值计算及分析[J]. 西安交通大学学报, 2014, 48(11): 51−57+102. ZHANG M Y, WANG Y S, JIN S B, et al. Numerical analysis for pressure fluctation of waterjet pump[J]. Journal of Xi’an Jiaotong University, 204, 48(11): 51−57+102 . |

| [9] |

SHI L, YUAN Y, JIAO H, et al. Numerical investigation and experiment on pressure pulsation characteristics in a full tubular pump[J]. Renewable Energy, 2021, 163: 987-1000. DOI:10.1016/j.renene.2020.09.003 |

| [10] |

LIU Y, TAN L. Tip clearance on pressure fluctuation intensity and vortex characteristic of a mixed flow pump as turbine at pump mode[J]. Renewable Energy, 2018, 129: 606-615. DOI:10.1016/j.renene.2018.06.032 |

| [11] |

YANG F, LI Z, YUAN Y, et al. Study on vortex flow and pressure fluctuation in dustpan-shaped conduit of a low head axial-flow pump as turbine[J]. Renewable Energy, 2022, 196: 856-869. DOI:10.1016/j.renene.2022.07.024 |

| [12] |

高丽敏, 李瑞宇, 赵磊, 等. 分离涡模拟类方法发展及在叶轮机械内流场的应用[J]. 南京航空航天大学学报, 2017, 49(3). GAO L M, LI R Y, ZHAO L, et al. Review of development of DES and its application in turbomachineryr[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2017, 49(3). DOI:10.16356/j.1005-2615.2017.03.002 |

| [13] |

GRITSKEVICH M S, GARBARUK A V, SCHÜTZE J, et al. Development of DDES and IDDES formulations for the k-ω shear stress transport model[J]. Flow Turbulence and Combustion, 2012, 88(3). DOI:10.1007/s10494-011-9378-4 |

| [14] |

YU H, DUAN N, HUA H, et al. Propulsion performance and unsteady forces of a pump-jet propulsor with different pre-swirl stator parameters[J]. Applied Ocean Research, 2020, 100: 102184. DOI:10.1016/j.apor.2020.102184 |

2024, Vol. 46

2024, Vol. 46