随着科学技术的进步和船舶需求量的增长,船舶建造模式由传统的以系统为导向逐步转化为区域、类型和阶段(中间产品)一体化的模块化造船模式。模块化造船是指在船舶的建造过程大量的结构制作、舾装、管装、电装、设备调试、涂装等工作按区域进行划分,形成多个模块[1]。这种模块可为综合性的壳舾涂一体化大模块,称之为分段或总段模块,即造船“中间产品”,如上层建筑模块、机舱模块、船首模块等。也可是分段或总段模块中功能性或综合性的舾装小模块,称之为区域或功能模块,如将上层建筑模块再细分成烟囱模块、应急发电模块、驾驶甲板模块、卫生单元模块。

模块化造船的中心思想是最大限度提高中间产品的成品化程度,即除接口位置外,内部的壳、舾、涂工作接近全部完成状态,形成了预舾装率极高的分段或总段模块。当整条船舶是由这些模块合拢而成时,就实现了模块化造船[2]。模块化造船实质上是船舶标准化与系统工程的科学结合,模块具有标准化、通用化和独立的功能,有利于专业化大生产,其制造由船厂转包给多个高效的专业模块工厂,实现并行建造,使船厂真正成为总装企业,极大缓解船厂的生产压力,缩短造船周期,降低建造费用。相关数据显示,与传统的先壳体后舾装的串行建造模式相比,采用并行的模块化建造模式后,可使船台劳动生产率提高约2倍、船台周期缩短约2/3、船台工人数量减少约50%、船舶整体建造费用降低约10%[3]。

模块化造船是引领船舶建造模式发展的大趋势,欧美众多发达国家率先开展了模块化建造模式的研究,并不断在其各类船舶建造中应用、发展。英国的45型驱逐舰由BAE系统公司总包,分为6个总段模块在不同船厂建造,最后选择一个总装厂组装。美国“弗吉尼亚”号潜艇、法国“凯旋”号潜艇均采用了基于若干大型分段模块的模块化建造技术[4]。

我国造船工业从20世纪80年代开始引入设计、制造、管理技术,经过几十年的发展逐步建立了基于设计制造一体化的现代模块化建造模式,实现了造船技术的跨越式发展。但总体而言,我国船舶模块预舾装率水平相比国外还存在较大差距,船舶模块化建造技术落后,建造精度难以保证,导致模块合拢后还存在大量舾装工作,尚无法真正实现模块化建造。

模块化建造技术是实现模块化造船的前提,既包含区域或功能模块的组装成型、进舱安装,又包括大型分段或总段模块的结构建造、预舾装以及合拢的整体过程。本文在分析船舶模块主要类型的基础上,研究了船舶模块化建造流程及其关键技术,为提高我国模块化造船水平提供参考。

1 船舶模块类型船舶模块可分为分段或总段模块和区域或功能模块。分段或总段模块以船舶大型总段、分段结构为依附,包含其内部所有的设备、系统,可以是一个完整或者不完整的舱室,更或者是多个舱室,多个功能各异的分段或总段模块即可组成一艘模块化船舶,如船舶首部模块、船舶机舱模块、船舶住舱模块、船舶甲板模块、船舶中体模块、上层建筑模块等[5]。此外,为实现各类主尺度、功能的模块化船舶快速生成,可采用不同船舶中体模块的长度、不同船舶专业舱室模块配置等方式,极大提高了船舶设计及建造的快速性和多样性。

区域或功能模块是指在分段或总段模块内部,按特定舱室区域进行舾装集成的模块或者是具有特定功能的组合式模块,该类模块通过固定安装于分段或总段模块内,共同构建了船舶模块化建造体系。区域模块典型如居住模块,其大量应用于海洋平台和各类船舶上,模块自成一体,外部框架以及内部电线、管路、固定家具、墙面装饰等一应俱全,其中家具的大小、数量、材质以及布置方式都可根据船东要求任意组合。功能模块典型如船舶动力模块[6],包含船舶动力装置以及相配套的燃油系统、滑油系统、空气系统、冷却系统等管路。模块功能明确,可在装船前独立进行功能检测、试验,并可通过配置动力装置的功率,适装不同类型的船舶。

2 船舶模块化建造流程根据船舶模块化建造特点,整个模块化建造流程如图1所示。其中,结构制作与传统建造模式下基本一致,主要包括结构放样、结构下料与切割、部件装配、胎架装配与焊接、分段合拢等过程,形成大型分段或总段模块的结构托盘。设备、管路、电缆舾装,除传统的舾装外,还包括船舶内部的区域或功能模块装配、模块试验以及模块进舱安装。根据进舱方式,模块进舱又可分为纵向进舱和垂向进舱。

|

图 1 船舶模块化建造流程 Fig. 1 Modular construction process for ships |

其中,作为船舶模块化建造流程中的关键环节,区域或功能模块建造是指对模块内的结构、设备、管路、电缆等进行完整性舾装,形成具有完好功能、标准接口的船舶内部舾装小模块。典型船舶区域或功能模块建造流程如图2所示,包含准备阶段、加工制作阶段以及报验出厂阶段。

|

图 2 典型船舶区域或功能模块建造流程 Fig. 2 Typical ship area or functional module construction process |

我国从20世纪70年代开始探索船舶建造精度的分解、控制和管理,取得了部分成果并逐步用于实际造船活动中 [7]。然而,以往传统建造精度控制侧重于船体结构本身,具有一定的局限性。随着模块化建造的发展,船舶在建造阶段被分为了若干个总段或分段模块,安装耦合性较强的设备如轴系设备、大通径系统管路被分割成若干段,在各自模块建造时就需考虑船舶模块化建造全流程的精度分配,制定从船体零部件、分段到全船舾装、模块合拢等各个阶段工序精度分配技术,是实现船舶模块化建造的必要条件,也是新的造船模式能够充分显示其缩短建造周期、提高建造质量和降低建造成本的技术保证。

机械制造行业零件加工或机器装配过程中,利用数理统计原理通过实际建造环节的尺寸链分析,建立每一道工序的尺寸分配精度[8]。船舶建造过程复杂,还需从错综复杂的建造流程中,梳理出对装配精度有影响的尺寸,进而开展基于尺寸链分析的精度分配,得到各建造环节的精度分配指标值并加以控制,如图3所示。以满足船舶模块化建造的精度要求。

|

图 3 船舶模块化建造基于尺寸链原理的建造精度分配流程 Fig. 3 Precision allocation process based on the principle of dimensional chain |

传统造船技术中船台基准使用二维平面坐标系作为建造基准,基于地面的二维标识,采用标高尺、铅垂线等传统手段测量建造过程中的长度、宽度及高度等尺寸。此外,由于遮挡、舱内外分部、相对关系等因素,往往还用到相对基准。全船缺少统一的基准,部分分段合拢、舾装等工作使用相对基准,易产生较大的误差累积。模块化建造模式下,建造中间环节更多,传统粗放的二维船台基准技术已无法满足建造精度的要求。

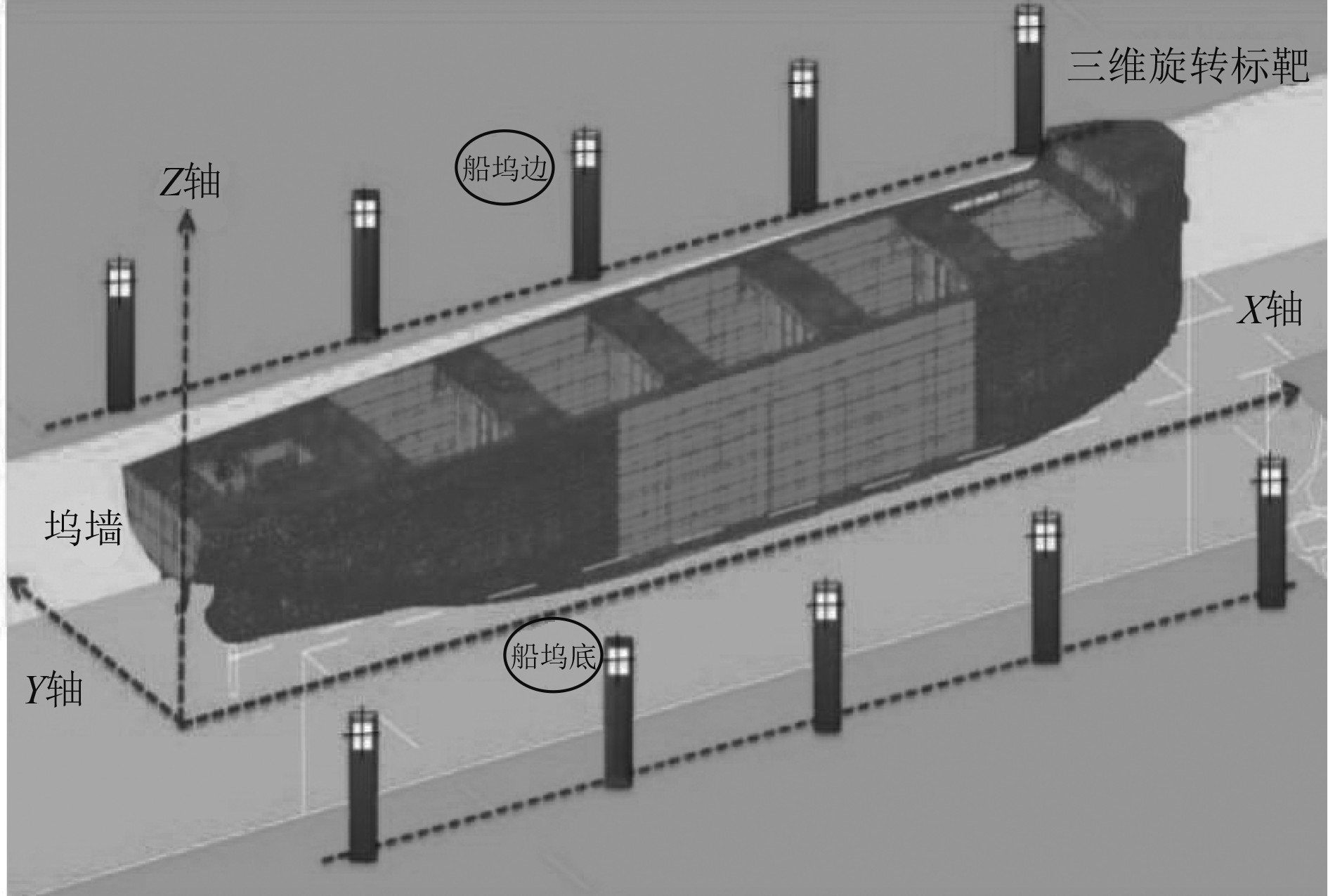

数字化造船以实现快速化、高精度建造为目的,综合应用虚拟化建造、模块化建造及协同化建造的一种技术。三维数字化船台基准技术是数字化造船的基础,从壳-舾-涂、到模块建造及装配以及虚拟建造等全过程,均实现了统一的三维基准。如图4所示,在船台设置坐标系标杆的同时,通过设置三维旋转标靶实现船台基准的三维空间与旋转标靶对应,建立起船台的空间坐标体系。同时,根据船舶理论三维模型确定的理论坐标系转化至船台坐标系标靶,建立起理论模型与实际建造的基准关系,便于高效、实时、精确地监控船舶模块化建造全流程中的建造精度,为实现模块化建造精度意义重大。

|

图 4 数字化船台基准示意图 Fig. 4 Schematic diagram of digital shipway benchmark |

从大型区域或功能模块到分段或总段模块,其重量从几百吨至上千吨。模块在组装成型后,在运输、上船台、进舱等过程中,经常需要用到垂向吊装技术。为确保吊装过程的安全性,避免产生模块永久变形或破坏,应在吊装前开展充分的仿真计算,选择合理的吊装点,并进行必要的加强设计,以顺利实现模块吊装。

3.4 大型模块进舱精度控制技术对于设置在船舶舱内的区域或功能模块,尤其是超大型的、安装精度较高的模块,为确保其安装过程的安全性以及精度,当前越来越多地采用纵向进舱的技术。

针对大型区域或功能模块,其进舱支持系统的设计需要与模块的尺寸、重量、总体外形等相匹配外,并预留充分的人员操作空间,还需重点满足模块进舱的轨迹以及动力要求,普遍采取的技术方案为支撑结构、导轨与带动力源推进装置的组合式结构。通过在模块多个部位设置轨道及带动力源的推进装置,确保模块沿着预定轨道前进,而此时多个部位的推进装置的同步控制尤为重要。

以液压驱动为例,液压同步驱动具有结构简单、组成方便、易于控制、功率大等特点,广泛用于重工业领域,其实现同步控制的方式可根据执行元件的数量、类型、安装形式与运行方向以及控制元件的不同分为多种类型。当前随着液压技术的发展,控制技术逐步发展为由微处理器作为主要控制单元,结合多种信号传感器(包括位移信号、压力信号和速度信号等),采用先进的控制算法(神经网络自适应同步、神经网络学习同步等控制算法等)实施同步控制(包括速度同步、位置同步、压力同步和复合同步等)[9]。

|

|

表 1 液压同步系统分类 Tab.1 Classification of hydraulic synchronous systems |

船舶模块化建造的宗旨是为了提高分段或总段模块合拢前的预舾装率,减少船台舾装工作量。当前国内传统造船技术中,一般采取在分段或总段模块一端留有20~50 mm的余量,模块上船台2次定位、划线、切割后再进行最终合拢,船台装配劳动强度大、船台周期长,且与主尺度相关的舾装无法在模块内进行,影响模块的预舾装率。

模块无余量建造技术做为衡量造船综合技术能力的重要依据之一,是预计仿真、精度控制及管理等综合实力的整体展现,该项技术在日、韩等造船强国已得到了广泛推广,在分段或总段模块合拢前,甚至可做到将船舷标记(船名、球鼻艏标记、水线标记、分舱标记)在模块上进行准确定位[10]。

模块无余量建造技术的核心是以补偿量代替余量,即在建造各个环节中对模块各种补偿量进行综合考虑。需建立大量的理论仿真数据、建造经验数据及试验数据等,如模块变形量、焊接收缩量等,由此制定模块建造过程中,各种补偿量的的类别、量化数值、补偿时机与方法等,以实现最终的无余量合拢装配[11]。

3.6 模块合拢精准定位技术船舶模块化建造流程中,分段或总段模块合拢是在模块预舾装的基础上完成船舶整体合拢焊接的阶段,是劳动强度最大、耗时最多的技术过程,是影响整体建造周期以及船舶质量的关键阶段。合拢前模块的定位精度直接决定了最终合拢焊接的质量,是模块化建造中的关键过程。

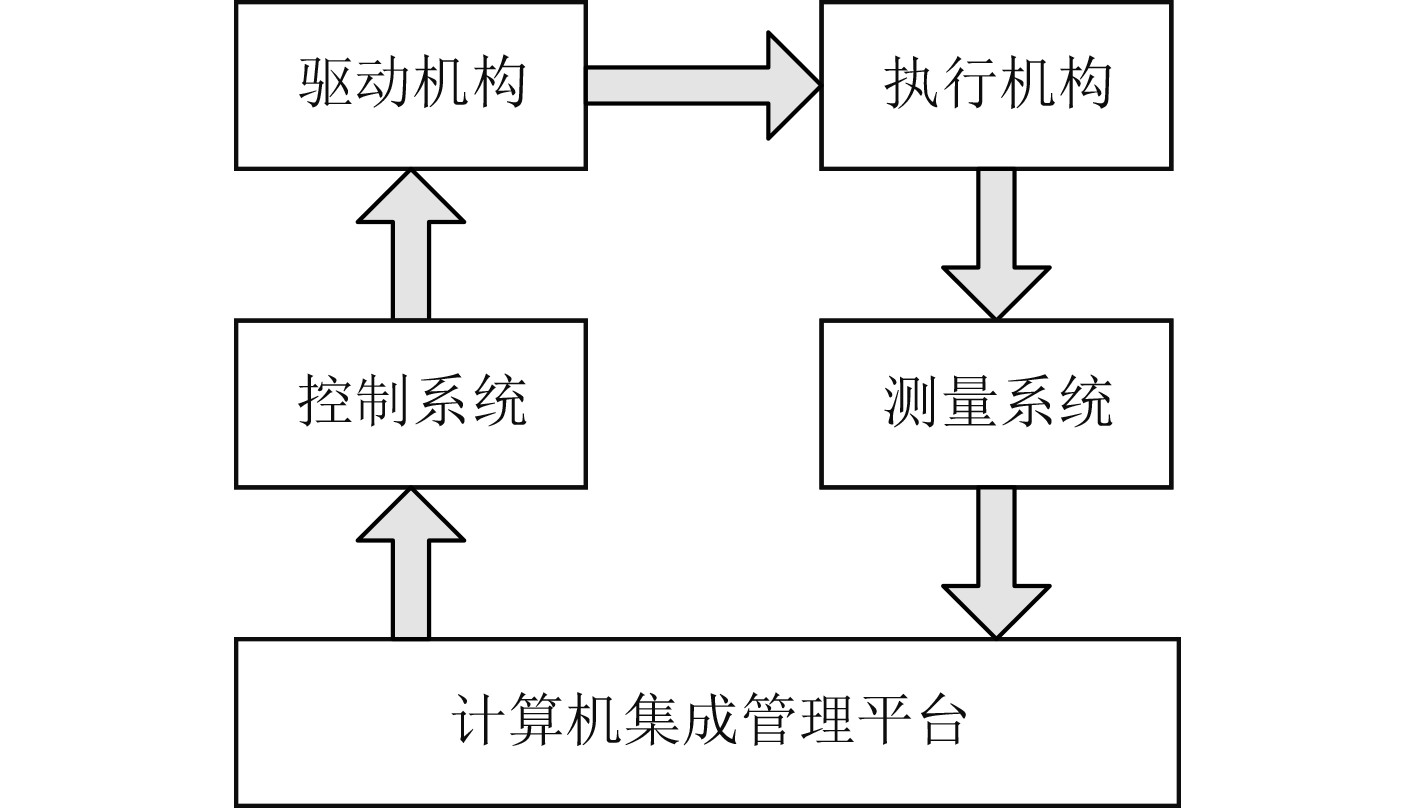

随着光学测量仪器(全站仪、光学经纬仪、GPS等)以及液压控制技术的发展,逐步将模块姿态控制与光学测量结合起来,即采用光学仪器测量精确模块的位置偏差反馈给液压控制系统,通过数字化控制系统调整模块六自由度的姿态直至满足模块精准定位要求[12]如图5所示。

|

图 5 船台模块定位测量控制系统结构图 Fig. 5 Structural diagram of the positioning measurement control system for the shipway module |

船舶模块化建造技术的研究应用是传统建造模式向现代先进模式的重大变革,也是造船技术发展的必然趋势。随着先进的建模、仿真、控制、测量、管理等建造技术的发展和应用,船舶模块化建造技术将逐步走向精细化、智能化,有效缩短生产周期,降低建造成本,提高综合效益。

| [1] |

何学发, 李维博. 模块造船技术及其发展综述[J]. 造船技术, 1998(1): 10−18

|

| [2] |

王华荣, 池建文. 模块化造船技术发展研究[J]. 舰船科学技术, 2003(4): 31−33. WANG H R, CHI J W. Research on the development of modular shipbuilding technology[J]. Ship Science and Technology, 2003(4): 31−33. |

| [3] |

杨屹, 于杰. 舰船模块化设计初探[J]. 舰船科学技术, 2003(5): 3−6. YANG Y, YU J. Preliminary exploration of modular design for ships[J]. Ship Science and Technology, 2003(5): 3−6. |

| [4] |

朱宙宇. 潜艇模块化设计与建造[J]. 舰船科学技术, 2011(8): 3−7. ZHU Z Y. Modular design and construction of submarines[J]. Ship Science and Technology, 20118(8): 3−7. |

| [5] |

滕晓艳. 船体分段模块划分方法的研究[D]. 哈尔滨: 哈尔滨工程大学, 2006.

|

| [6] |

刘绍岭, 朱杰. 钻井船动力模块完整性设计及整体吊装[C]//第十四届中国科协年会第5分会场: 绿色船舶与海洋装备创新发展及产业化论坛论文集, 2012.

|

| [7] |

杨洋. 现代造船模式与精度控制研究[JD]. 大连: 大连理工大学, 2009.

|

| [8] |

刘善德, 翟永兴, 史佐. 造船精度管理是实施总装造船的支撑性技术[J]. 造船技术, 2007(3): 23−26. LIU S D, ZHAI Y X, SHI Z. Shipbuilding precision management is a supportive technology for implementing final assembly shipbuilding[J]. Marine Technology, 2007(3): 23−26. |

| [9] |

曹阳, 李巧梅, 吴国庆, 等. 液压同步系统的研究进展[J]. 现代制造工程, 2014(11): 136−140.

|

| [10] |

雷林, 王智祥, 张敏, 等. 5500 t成品油船平行中体无余量船台装配工艺[J]. 重庆交通大学学报(自然科学版), 2010(4): 663−665.

|

| [11] |

刘馨潞. 船体分段无余量建造与分段中合拢的实践[J]. 中国水运, 2007(11): 53−55. LIU X L. Practice of building hull segments with no allowance and closing during segmentation [J]. China Water Transport, 2007(11): 53−55. |

| [12] |

纪竹盛. 总段模块化建造和船台合拢对中系统[J]. 造船技术, 2003(1): 16−19. JI Z S. Modular construction of the main section and alignment system for shipway closure [J]. Marine Technology, 2003(1): 16−19. |

2024, Vol. 46

2024, Vol. 46