2. 中国海洋大学,山东,青岛,266010;

3. 青岛海洋科技中心,山东,青岛,266237

2. Ocean University of China, Qingdao 266010, China;

3. Qingdao Marine Science and Technology Center, Qingdao 266237, China

对深潜装备来讲,最重要的组成部件便是耐压壳体和浮力材料。耐压壳体可为深潜装备核心部件提供结构支撑和防水保护,而浮力材料则为深潜装备上浮提供必要浮力,二者缺一不可[1]。尤其是对于载人深潜器来说,深潜装备的壳体和浮体材料性能是其水下正常作业和潜水员生命安全的重要保障[2]。要形成完备的深海科考和观测体系,需从材料的强度、加工性、经济性等方面综合考虑,开展深潜装备材料关键技术攻关[3 − 5]。开展深海壳体材料和浮力材料的现状研究,为海洋新材料数据库构建奠定数据支撑。通过研究当前各国在深潜装备材料方面的最新进展,掌握了新型深海壳体材料和浮力材料的发展趋势,有助于推进深潜装备新材料的研发。

1 深潜装备材料研究现状各国在选择深潜装备材料时主要考虑其抗压强度、比强度、刚度、加工性、装配性和经济性等。由于钢材具有较高的屈服极限和比强度,且具备优异的疲劳特性和加工性能,因此其占了耐压壳体的90%。随着钛合金的加工工艺逐渐成熟,加之其突出的比强度,在近年来得到了广泛的应用。而浮力材料则常选用空心玻璃微珠复合材料,因其抗压强度高,可适应深海作业环境。

1.1 国外现状 1.1.1 耐压壳体材料随着世界各国在深水装备领域的激烈角逐,耐压壳体材料的研究得到了飞速发展,美国、俄罗斯、日本及欧洲等国在这一领域长期处于领先地位。

美国深潜装备主要采用HY系列调质钢和钛合金。20世纪60年代以前,美国海军潜艇的标准用钢为HY-80,其“洛杉矶”级潜艇的耐压壳体材料便选用了HY-80钢。之后美国研制了HY-100钢,其屈服强度高于HY-80钢,成为美国海军潜艇耐压壳体的标准用钢,并应用于美国“海狼”和“弗吉尼亚”级潜艇的制造。美国海军后续又研发了HY-130钢,屈服强度得到进一步提升,其常规动力潜艇“海豚”号和核动力深潜器“NR-1”号均采用HY-130钢进行建造。美国对钛合金的应用较少,一般只用于建造深潜器,如美国海军研制的“海崖”号深潜器便是用钛合金(Ti-6Al-2Nb-1Ta-0.8Mo)建造而成,下潜深度可达6092 m。

俄罗斯深潜装备的壳体除采用高强度钢外还大胆使用了钛合金材料,它是全球首个采用钛合金建造潜艇的国家,如 K-222核潜艇。俄罗斯于1970年开始,先后用钛合金建造了4级核潜艇,其中A级6艘、P级1艘、M级1艘和S级4艘。由于钛合金的成本太高,俄罗斯的这4级潜艇一共建了12艘,未进行系列化生产。除钛合金外,俄罗斯的一些常规潜艇则使用CB-2钢。

日本海上自卫队潜艇用钢主要有NS-30、NS-46、NS-63、NS-80、NS-90和NS-110。在二战后到20世纪60年代前,日本的潜艇壳体材料主要使用NS-30和NS-46。此后,日本仿造美国的HY-80和HY130钢并分别制造出NS-63和NS-90。其NS-63用于建造潜艇,而NS-90则用于建造作业深度达2 000 m的深海调查船。20世纪80年代后,日本研制出了屈服强度更高的NS-110钢,用于“亲潮”级攻击型潜艇的建造。日本还很重视钛合金的开发,其于1981年研制的“深海2000”号载人深潜器便是用钛合金(TI-6Al-2Nb-4VELI)建造的。1989年,日本又成功研制出“深海6500”,同样选择钛合金作为耐压壳体,下潜深度可达6 500 m,用于日本周边海域勘探。

英国在二战后研制了QT系列合金钢用于建造潜艇,主要有QT-28、QT-35和QT-42。20世纪50年代,英国潜艇的主要用钢为QT-28,到60年代前后则广泛使用QT-35。后来英国陆续仿制了美国的HY-100和HY-130系列钢材,并分别命名为Q2N和Q3N。其中Q2N成功应用于英国“机敏”级潜艇耐压壳体的建造。

非金属壳体材料主要有先进树脂复合材料和结构陶瓷材料,常应用于深潜器的制造。美国无人深潜器AUSSMOD2的耐压壳体便是采用石墨纤维增强环氧树脂材料制造,美国海军还计划用其代替钛合金材料来制造深潜器的耐压壳体封头。结构陶瓷拥有比树脂材料更高的强度和弹性模量,且具备耐腐蚀、耐高温、耐磨损和非磁性等优点,密度还比一般金属低,已成为各国重点关注的对象,是一种发展潜力很大的高比强度材料。美国海军通过实验发现,对于6096 m的下潜深度,氧化铝陶瓷材料的重量-排水量比小于0.6,而钛合金的重量-排水量比则超过了0.85。氧化铝陶瓷的重量-排水量比在结构陶瓷材料中不是最小的,但其成本低,制作工艺成熟,所以美国用它来建造直径为635 mm的深潜器[6]。

1.1.2 固体浮力材料由于固体浮力材料在深海作业中起到至关重要的作用,所以美国、俄罗斯、日本和英国等一些工业强国早在20世纪60年代便着手高强度固体浮力材料的研究。相关研究成果已在军事、商业及民用领域得到广泛应用,如海底埋缆机、零浮力拖体、声学多普勒流速仪平台、深水机器人和载人深潜器等。其中,美国Reichhold公司生产的一种聚氨酯泡沫性能优异,可为深潜装备提供稳定浮力,具体性能如表1所示。

|

|

表 1 聚氨酯泡沫性能 Tab.1 Performances of polyurethane foam |

美国海军研制的密度为0.35 g/cm3的轻质复合材料抗压强度可达5.5 MPa。美国洛克希德导弹空间公司研制了2种不同密度的轻质复合材料分别用于浅海和深海:其中一种密度为0.35 g/cm3,抗压强度为5.6 MPa,作业深度为540 m;另一种密度为0.45~0.48 g/cm3,抗压强度为25 MPa,作业深度为2430 m。俄罗斯研制的密度为0.7 g/cm3轻质复合材料抗压强度为70 MPa,作业深度为6000 m。日本于1970年研制出适合300 m水深的轻质复合材料,80年代初研制出适合6000米级作业深度的轻质复合材料,并成功应用于深潜器“深海6500”上。1987年以后,日本便开始研制应用于万米级水深的轻质复合材料,截至目前已取得重要成果[7]。

美国和俄罗斯等国家制造的固体浮力材料密度一般在0.4~0.6 g/cm3之间,耐压强度在40~100 MPa之间,大部分都以环氧树脂作粘结剂,通过添加大量的空心玻璃微珠制作而成。这种材料具备较强的耐压性,且吸水率极低,是当前一种主流的浮力材料[8]。

1.2 国内现状 1.2.1 耐压壳体材料我国深潜装备材料研究较国外起步较晚,但随着深海资源勘探、深海安全及深海科学研究等领域的发展以及我国对海洋的重视度的不断提高,我国在深海耐压壳体材料方面的研究也逐渐追赶上来。随着我国在钛合金焊接技术方面的不断进步,开始将钛合金应用于潜艇建造。在深潜器方面,我国于2012年和2017年分别建造的“蛟龙”号和“深海勇士”号深潜器也采用钛合金做耐压壳体,其下潜深度已位居世界前列,各国深潜器设计参数如表2所示。

|

|

表 2 深潜器设计参数 Tab.2 Design parameters of deep submersible |

虽然钛合金材料具备优良的机械性能,但由于其成型工艺复杂,在一定程度上限制了钛合金的使用。尤其是用于深潜器建造的钛合金,其屈服强度都在800 MPa左右,而随着屈服强度的提高,其塑性、延伸性及焊接性都随之降低,必须采用适当的成型方法和焊接手段才能完成钛合金材料的加工。目前,世界上只有少数国家掌握了钛合金的制备工艺和焊接方法,世界上典型钛合金深潜器壳体的成型工艺及机械特性如表3所示。

|

|

表 3 钛合金成型工艺及机械特性 Tab.3 Forming process and mechanical characteristics of titanium alloy |

我国初期所用的浮力材料一般为软木、浮力筒、浮力球、合成橡胶以及合成泡沫等,这类材料耐压性差,且极易吸水。到80年代后期,我国开始对固体浮力材料进行探索性研究,与发达国家差距较大。如早期使用的合成泡沫塑料密度为0.5~0.6 g/cm3,作业水深400 m。后来发展为聚氨酯泡沫和环氧树脂泡沫等其他类型的复合泡沫,但抗压强度和吸水率均未得到较大改善,可靠性也较差。2000年以来,国内高校及科研院所开始尝试深海固体浮力材料的研制,但大部分都处于研究阶段。

哈尔滨工程大学曾用直径3~4 mm中空玻璃球与不同尺寸的玻璃微珠按照最佳比例混合,并用环氧树脂做基体,制备出密度为0.55 g/cm3的固体浮力材料,作业深度为500~600 m。此外,哈尔滨工程大学历时10年研究的深水浮力材料已于2014年正式投入自动化生产,这是中国第一次实现了深海用固体浮力材料的全面自动化生产,打破了国际市场垄断的局面[9]。1995年,海洋化工研究院用化学发泡法研制了密度为0.33 g/cm3的固体浮力材料,作业深度可达500 m,已成功应用于水下机器人等设备中。其后来研发的密度为0.35~0.53 g/cm3的固体浮力材料作业深度为4500 m,主要用于海底设施建设,其还对6000 m水深固体浮力材料进行过探索性试验,并取得如破性进展,其研发的典型浮力材料性能如表4所示。

|

|

表 4 固体浮力材料性能 Tab.4 Properties of solid buoyancy materials |

1)高强度钢作为耐压壳体材料的局限性

一直以来高强度钢都是建造潜艇和深潜器的主要材料,作为应用最广泛一种耐压壳体材料,其性能的好坏直接决定了深潜装备的下潜深度。耐压壳体的屈服强度在二战结束以来的这段时间得到了突飞猛进的提高,以美国、日本和英国的潜艇用钢为例,其屈服强度几乎每10年就会翻一倍。

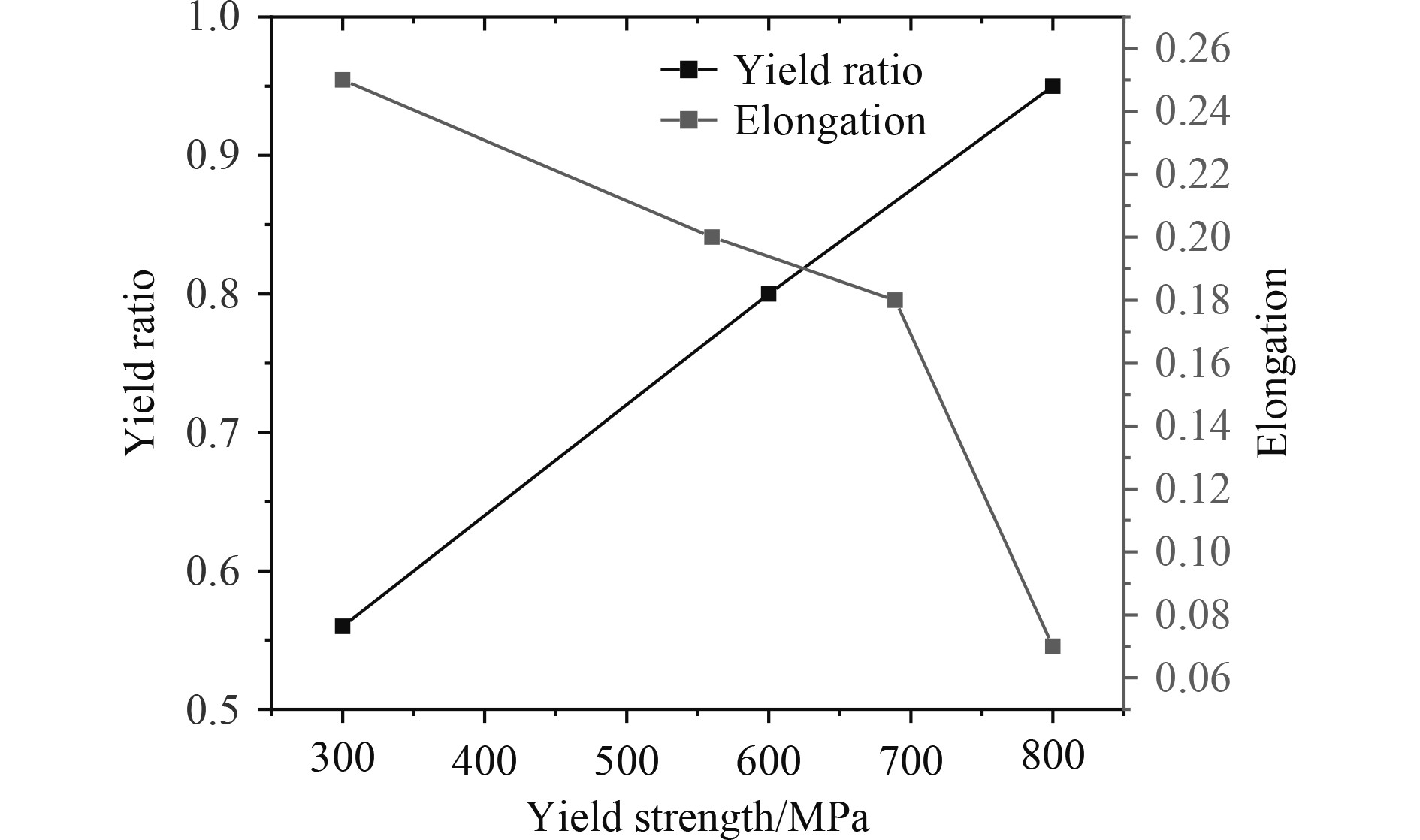

然而,随着人们对深潜装备的设计深度不断提高,高强度钢的不足之处也逐渐凸显出来。首先在疲劳强度方面,实验表明钢材的断裂韧度和屈服强度的平方根成正比,而以目前国内高强度钢的生产水平,还无法使得其疲劳强度等性能指标在屈服强度提高的同时得到同等比例的提高,从而限制了其在深潜装备中的应用推广。因此,研发一种综合性能指标均很优越的高强度钢是发展大深度深潜器面临的一大挑战。其次在塑性储备方面,材料的屈强比(屈服强度

|

图 1 高强度钢的屈强比和伸长率随屈服强度的变化曲线 Fig. 1 Curves of yield ratio and elongation of high strength steel changing with yield strength |

|

图 2 不同壳体材料的破坏深度随容重比的变化关系 Fig. 2 The relationship between the collapse depth of different shell materials and the unit weight ratio |

综上得出,现有高强度钢的生产工艺已无法在提升屈服强度的同时兼顾其他性能参数,这是制约高钢强度在深潜装备领域开展进一步应用的关键技术瓶颈。此外,高强度钢还存在加工工艺复杂、焊接性能差等问题,未来必须克服上述难点才能发挥高强度钢在深潜装备领域的应用优势。

2)钛合金作为耐压壳体材料的产业结构局限性

钛资源作为地球上储量丰富的资源之一,仅次于铁、铝、镁位居第4位。我国的钛矿储量极为丰富,约为2.2亿吨,占全球钛资源总储量的26.4%,位居世界首位。然而相比于国外钛资源的消费结构比例,我国钛资源消费结构尚处于低端化[12]。

钛合金具备优异的耐腐蚀性能和极高的结构强度,拥有“海洋金属”的美誉[13],但随着深海装备对钛合金强度要求的不断提高,其应用短板也逐渐显现出来。因此,为加大钛合金材料在深潜装备的应用力度,进一步实现“钛代钢”的技术革命,就要优先解决钛合金在实际加工、制造以及使用过程中的系列缺陷和关键技术瓶颈,具体体现在以下几个方面[14]:

①目前高强度钛合金尚未进行系统化推广应用,其在高端产业应用方面主要还是以航空航天领域为主,针对海洋领域的生产配套设施还不健全。深海环境与太空环境迥然不同,深海装备所面对的高压、高温、高盐等环境极其复杂,对钛合金的制备工艺、基础配套设施要求极高。“奋斗者”号深潜器采用了自主研发的950 MPa的高强度钛合金,这是众多科研人员合力技术攻关得以研制成功的。

②缺乏大尺寸钛合金板材制造能力,这无疑将制约深潜装备整体化、大型化发展。目前针对钢材的生产设备较为健全,拥有一大批制造宽尺寸、大厚度钢材的生产设备,而对于钛合金的大型生产设备相对匮乏。虽然为建造“奋斗者”深潜器成功研制出宽3 m、厚120 mm的钛合金板材,但尚未突破像海洋船舶用钢那样大尺寸超厚钛合金板材制造工艺,这严重影响深潜装备建造的整体化、大型化,每多一处拼接点,都将降低深潜装备的可靠性和安全性。

③钛合金焊接工艺复杂、难度高,导致焊接效率低下且极易发生焊接缺陷。当前主流的钛合金焊接方法包括钨极氩弧焊工艺、等离子弧焊工艺、熔化极氩弧焊工艺、激光束钛合金焊工艺以及电子束钛合金焊工艺等,常规焊接方法对于大型钛合金板材来说容易出现渣块、气孔或熔融不成功等缺陷,成为深潜装备最大的潜在安全隐患。“奋斗者”号深潜器采用的是真空电子束焊接工艺,该焊接方法在有效降低焊接缺陷的同时大幅提升了焊接效率,但其对焊接环境要求苛刻,一般生产单位无法满足要求,这将是制约钛合金技术发展的另一道屏障。

④钛合金在深潜装备应用中存在明显的压缩蠕变效应。蠕变是金属材料在恒定外力的作用下,其应力与形变随着时间慢慢变化的现象。相比于钢材,钛合金的压缩蠕变现象较为严重,这会降低装备的结构稳定性。究其原因主要包括2个方面:一是钛合金的弹性模量低,约为常规钢材的一半,这就导致其在承受同等压力的情况下,钛合金发生的变形将是钢材的两倍,从而降低结构的可靠性;二是钛合金

3)耐压壳体材料未来发展趋势

近年来,陶瓷基复合材料因其具备高强度、耐高温、耐腐蚀、电绝缘和非磁性等优点,成为极具发展潜力的深潜装备壳体材料之一。但由于陶瓷材料固有的脆性导致其在水下应用受到很大限制,研究人员正通过各种增韧机制对其进行增韧,目前主要增韧方法有纤维增韧、晶须增韧和颗粒增韧,增韧后的陶瓷结构材料拥有更高的断裂强度[17-18]。美国海军研制的氧化铝陶瓷基复合材料在6000 m水深下的重量/排水量比小于0.6,而同水深的钛合金壳体比率为0.85。经过试验发现,氧化铝陶瓷基壳体比Ti-6A-4V壳体的有效载荷高166%,性能比钛合金更优,是一种比钛合金更具发展潜力的深潜装备结构壳体材料。美国伍兹霍尔海洋研究所研制的“海神”号深潜器便是采用了新型陶瓷基复合材料做耐压壳体,并成功下潜到10902 m的海深,可见陶瓷基复合材料是一种很有发展前景的深潜装备壳体材料。

2.2 固体浮力材料1)固体浮力材料发展的技术瓶颈

自20世纪20年代人类建造第一代深海潜水器起,耐压浮力材料便随之产生。截至目前,浮力材料的发展已经历了3个阶段,分别为耐压油、微珠复合泡沫和拥有极低密度、较高强度的固体浮力材料。当前应用于深潜装备的浮力材料以固体浮力材料为主,而影响其性能的主要因素包括2个方面,分别如下:

①固体浮力材料选用的填料和基体对性能的影响

目前的固体浮力材料多采用环氧树脂体系的制备技术,这一制备技术存在易爆聚、内部热量集中、聚合速度快等缺陷,导致固体浮力材料在制备过程中易产生气孔从而降低其抗压性能。基于此,国内科研人员对填充物进行改性处理并添加缓释剂,实验表明这种手段可有效改善固体浮力材料的抗压性能[19 − 21]。然而这种传统固体浮力材料存在一个普遍的问题,那就是在现有制作工艺下它们的密度已接近极限,且吸水率很难再降低,面对这一技术问题,急需开发一种新型的深海固体浮力材料[22 − 25],来满足深潜装备的建造需求。目前,最有发展前景的浮力材料有陶瓷浮力材料、无缝陶瓷空心浮球以及碳纳米管增强复合材料等[26-27]。陶瓷浮力材料近年来受到关注度较高,主要由耐压的陶瓷浮力圆筒构成,具备低密度、高强度的特点。而无缝陶瓷空心浮球则是由特殊工艺制备而成,其密度更低、强度更高,如DSPL公司生产的无缝陶瓷浮的质量-排水量比为0.35,抗压强度为210 MPa,可满足全海深使用需求[9,28]。瑞士的研究人员制造的一种陶瓷空心玻璃微球是在1600 ℃的高温下烧结而成,壁厚为1 mm,承受压强为150 MPa,拥有比其他固体浮力材料更优的浮力性能,是一种非常理想的深海用浮力材料,具备极大应用前景,将在未来浮力材料领域得到广泛应用。

②固体浮力材料制备工艺对材料性能的影响

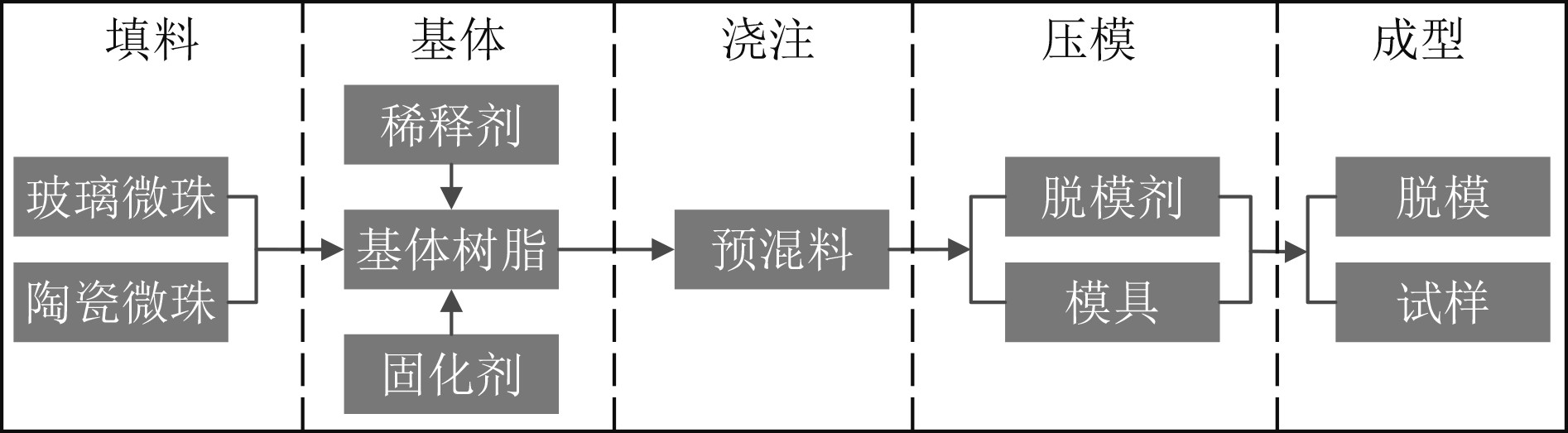

除浮力材料的填料和基体对其性能影响较大之外,其填料和基体的配比、结合性以及在混合过程中引入汽包的数量等因素对性能的影响也至关重要,这些关键点已成为当前深海固体浮力材料研究的热点问题。因此,固体浮力材料制备工艺的成熟与否是决定其性能能否满足要求的关键因素,目前主流的固体浮力材料制备工艺包括浇注法、液体传递模塑法、真空浸渍法以及模压成型法等[29],工艺流程如图3所示。大致方法都是将填料和基体混合之后加入固化剂等材料,然后压入模型之内,通过不同的成型方法压制而成,具体工艺参数指标的设定是决定材料成型后性能优劣的关键。

|

图 3 固体浮力材料制备工艺流程 Fig. 3 Manufacturing process flow of solid buoyancy materials |

如今,仅依靠工艺流程的优化已很难再提高材料的性能,因此出现了关于浮力材料的填料和基体的最佳配比的相关研究,且研究人员已基本掌握了不同材料配比对其性能影响的关系曲线[30](见图4),针对该方向的研究技术也已趋于成熟,若要使固体浮力材料的性能取得新的突破,必须开展新的关键技术研究。目前,固体浮力材料新的研究热点主要聚焦在基体与固化剂的配比、材料表面涂层、表面改性处理以及碳纤维添加等方面。合适的基体与固化剂比例不仅易于填料混合,还可以增加基体的强度。而高强度涂层的应用,也给固体浮力材料带来了众多益处,其不仅可以降低材料的吸水率,还能一定程度提高材料的耐压强度[29]。

|

图 4 不同体积比的材料吸水率随静水压力变化曲线 Fig. 4 Water absorption curves of materials with different volume ratios versus hydrostatic pressure |

2)固体浮力材料未来发展趋势

从当前固体浮力材料的发展趋势来看,其未来发展方向将主要围绕两方面展开:一是新材料新工艺的应用,这将助力固体浮力材料性能的大幅提升;二是计算机仿真技术的应用,通过构建仿真模型可有效模拟和预测固体浮力材料的性能指标。

①新材料及工艺在固体浮力材料中的应用

21世纪以来,碳纳米管在复合浮力材料的应用成为热门话题,研究人员发现将表面生长了碳纳米管的空心玻璃微珠填充到环氧树脂基体中,在其质量百分比为0%~0.8%时,经碳纳米管增强的复合泡沫材料的压缩模量比传统复合材料提高35%~40%,是一种极具潜在研究价值的浮力材料[31-32]。除了对空心玻璃微珠进行增强外,另有科研人员对固体浮力材料的基体进行碳纤维增强,通过调整碳纤维的长度和质量配比,发现复合材料的弯曲强度和抗压强度性能可提升2~3倍,因此如果对填充材料空心玻璃微珠和基体材料同时进行增强,则可大大提升固体浮力材料的性能[33 − 35]。

②计算机仿真技术在固体浮力材料中的应用

在固体浮力材料的设计生产过程中,用于浮力材料制备的填料多为玻璃微珠或者陶瓷微珠,因其在填充过程中具有随机性、无序性以及非均质性等特性,且极易掺杂气泡,导致无法精确预估固体浮力材料的性能指标。针对这一问题,近年来开始尝试采用数值模拟和理论预测等手段,从设计、加工以及微观力学等方面对固体浮力材料进行更加精确的性能仿真和破坏机理模拟。通过建立包含基体、填料、气泡以及配比等参数的三维有限元模型,利用计算机数值模拟技术来精确分析预测材料的性能,从而大幅降低材料试验成本和研发周期,提高固体浮力材料的更新迭代效率[29]。

3 结 语通过对深潜装备材料进行研究发现,随着装备材料的不断发展,各国在对潜艇、水下机器人和载人深潜器等深潜装备壳体进行选材时,必然会倾向屈服强度更高的耐压壳体材料。然而一味提高材料的屈服强度,必然会导致其他性能指标如疲劳强度、塑性、韧性及焊接性能等出现不同程度的下降。为避免因材料缺陷而导致深潜装备出现强度破坏,在研发过程中需要对材料进行充分的试验,并建立准确的产品模型和严格的工艺过程,才能突破因屈服强度增加引起的材料加工和焊接难点问题。同时,陶瓷基复合材料作为深潜装备壳体材料的新型材料,具备优异的机械性能,是可成为替代钛合金的廉价材料之一,但其与高强度钢和钛合金相比抗冲击能力较差,还需进一步优化制备方法和工艺,提高陶瓷基复合材料强韧性,不断扩大其在深潜装备领域中的应用,其必将成为继高强度钢和钛合金之后的又一深潜装备结构壳体的主要选材。

在深海浮力材料方面,目前国产的固体浮力材料难以满足深海应用,绝大部分仍依赖进口,而当今国际上应用最广泛的固体浮力材料当属空心玻璃微珠复合材料,可基本满足7000米级深潜器使用需求。但其仍存在密度大、强度低和吸水率高等缺点,无法满足全海深潜水器使用需求,因而陶瓷浮力材料和碳纳米管增强复合材料等一些新型浮力材料相继出现。无缝陶瓷微球抗压强度高、密度低、吸水率低,是未来理想的固体浮力材料填充体。碳纳米管因具备优异的力学、电学和热学等性能成为金属基和聚合物基复合材料的理想增强体,在很大程度上提高了固体浮力材料的基体强度,为全海深深潜装备的发展带来新的契机,是未来高性能浮力材料的发展趋势。

| [1] |

ZHANG Y, DING Z, WANG Y, et al. Determining the damage mechanisms for buoyancy materials of deep-sea manned submersibles[J]. Journal of Coastal Research, 2019, 35(5): 996-1002. DOI:10.2112/JCOASTRES-D-19-00007.1 |

| [2] |

HELAL M, HUANG H, WANG D, et al. Numerical analysis of sandwich composite deep submarine pressure hull considering failure criteria[J]. Journal of Marine Science and Engineering, 2019, 7(10): 377. DOI:10.3390/jmse7100377 |

| [3] |

GAO J, CHEN J, LIU W, et al. A review on syntactic foam and its application[J]. Materials Review, 2016, 30: 531-535. |

| [4] |

QU S, YIN Y. Research status and development trend of service materials in deep sea extreme environment[J]. Cailiao Kexue yu Gongyi/Material Science and Technology, 2019, 27(1): 1-8. |

| [5] |

CERIK B C, SHIN H K, CHO S R. Probabilistic ultimate strength analysis of submarine pressure hulls[J]. International Journal of Naval Architecture and Ocean Engineering, 2013, 5(1): 101-115. DOI:10.2478/IJNAOE-2013-0120 |

| [6] |

江洪, 王微. 全球深海材料研究概况[J]. 新材料产业, 2013(11): 7-10. DOI:10.3969/j.issn.1008-892X.2013.11.003 |

| [7] |

YU S, LI X, GUO X, et al. Curing and characteristics of N, N, N′, N′-tetraepoxypropyl-4, 4′-diaminodiphenylmethane epoxy resin-based buoyancy material[J]. Polymers, 2019, 11(7): 1137. DOI:10.3390/polym11071137 |

| [8] |

REN S, HU X, REN H, et al. Development of a buoyancy material of hollow glass microspheres/SiO2 for high-temperature application[J]. Journal of Alloys and Compounds, 2017, 721: 213-219. DOI:10.1016/j.jallcom.2017.06.002 |

| [9] |

HOU J, SHI Y, LI Z, et al. Numerical simulation and experimental study on flexible buoyancy material of hollow glass microsphere and silicone rubber for small deep-sea soft robots[J]. Applied Materials Today, 2020, 21: 100875. DOI:10.1016/j.apmt.2020.100875 |

| [10] |

杨建明, 张新宇, 刘朝骏. 高强度钢在潜艇应用中的若干重要问题综述[J]. 中国舰船研究, 2016, 11(1): 27-35. DOI:10.3969/j.issn.1673-3185.2016.01.005 |

| [11] |

张颖, 赖长亮, 和卫平, 等. 潜水器耐压壳结构选材应用综述[J]. 舰船科学技术, 2022, 44(5): 1-6. |

| [12] |

常辉, 董月成, 淡振华, 等. 我国海洋工程用钛合金现状和发展趋势[J]. 中国材料进展, 2020, 39(Z1): 585-590+557−558. |

| [13] |

安仲生, 陈岩, 赵巍. 2021年中国钛工业发展报告[J]. 钛工业进展, 2022, 39(4): 34-43. |

| [14] |

杨锐, 马英杰, 程世婧. 海洋观测探测平台关键材料发展与展望[J]. 中国科学院院刊, 2022, 37(7): 881-887. |

| [15] |

蒋鹏, 王启, 张斌斌, 等. 深海装备耐压结构用钛合金材料应用研究[J]. 中国工程科学, 2019, 21(6): 95-101. DOI:10.15302/J-SSCAE-2019.06.018 |

| [16] |

林俊辉, 淡振华, 陆嘉飞, 等. 深海腐蚀环境下钛合金海洋腐蚀的发展现状及展望[J]. 稀有金属材料与工程, 2020, 49(3): 1090-1099. |

| [17] |

FENG L, QIAO B, YIQIANG H E, et al. Development of ceramic matrix composite used in deep-sea equipment[J]. Hot Working Technology, 2012, 41(22): 132. |

| [18] |

张晓龙, 冯淼林, 赵敏, 等. 氮化硅陶瓷空心浮力球在内爆临界状态下的失效分析[J]. 海洋工程, 2020, 38(6): 70-76. DOI:10.16483/j.issn.1005-9865.2020.06.008 |

| [19] |

LIU Y, LIU W Z, MA CHUN-XIA. Research on preparation and properties of deep-water solid buoyancy material[J]. Ship Science and Technology, 2017, 39(3): 87. |

| [20] |

李仙会, 张兆峰, 柯贤朝, 等. 深水固体浮力材料的性能[J]. 工程塑料应用, 2019, 47(4): 19-23. |

| [21] |

LIU W D, DAI J H, WU Ping-wei, et al. Research on preparation and properties of solid buoyancy materials based on mixed hollow glass microspheres[J]. Development and Application of Materials, 2014, 48(1): 10165-10168. |

| [22] |

WU, S H. MA, R. F. WU, P. W. et al. Compression molding process and performance of hollow glass microsphere/epoxy resin solid buoyancy materials[J]. Acta Materiae Compositae Sinica, 2020, 37(10): 2401-2408. |

| [23] |

熊利, 许晓武, 金星. 深海固体浮力材料的研制及性能探讨[J]. 矿冶工程, 2018, 38(5): 33. DOI:10.3969/j.issn.0253-6099.2018.05.008 |

| [24] |

WANG N, CHEN X, LI Y, et al. Preparation and compressive performance of an A356 matrix syntactic foam[J]. Materials Transactions, 2018, 59(5): 699-705. DOI:10.2320/matertrans.M2018003 |

| [25] |

梅志远, 周晓松, 吴梵. 不同高径比固体浮力材料的单轴压缩变形机制和能量耗散特征[J]. 材料研究学报, 2018, 32(8): 591-598. |

| [26] |

JIANG B, BLUGAN G, STURZENEGGER P N, et al. Ceramic spheres-A novel solution to deep sea buoyancy modules[J]. Materials, 2016, 9(7): 529. DOI:10.3390/ma9070529 |

| [27] |

SUE R, ANRAN G, XUE D, et al. Preparation and characteristic of a temperature resistance buoyancy material through a gelcasting process[J]. Chemical Engineering Journal, 2016, 288: 59-69. DOI:10.1016/j.cej.2015.11.094 |

| [28] |

HUO X J, WANG J J, HU W B, et al. Research on preparation of hollow ceramic microspheres base on the main reaction system of Al + Cr2O3[J]. Journal of Computational and Theoretical Nanoscience, 2012, 9(9): 1537-1540. DOI:10.1166/jctn.2012.2240 |

| [29] |

高博, 王景泽, 崔维成. 固体浮力材料研究现状与发展趋势[J]. 中国造船, 2022, 63(4): 226-240. DOI:10.3969/j.issn.1000-4882.2022.04.024 |

| [30] |

衣亚东, 吴平伟, 吴少惠, 等. 深海固体浮力材料挤出成型工艺及性能[J/OL]. 现代塑料加工应用, 2021, 33(4): 5−9.

|

| [31] |

YA B, WANG Y, MENG L, et al. Study on the performance of syntactic foam reinforced by hybrid functionalized carbon nanotubes[J]. Journal of Applied Polymer Science, 2020, 137(16): 48586. DOI:10.1002/app.48586 |

| [32] |

黄婷, 马传国, 张红, 等. 多元碳纳米材料协同改性玻璃微珠/环氧树脂复合材料[J]. 复合材料学报, 2020, 37(1): 27. DOI:10.13801/j.cnki.fhclxb.20190409.001 |

| [33] |

余为, 王亚东, 张任良, 等. 碳纤维增强空心玻璃微珠/环氧树脂复合材料的力学性能[J]. 材料研究学报, 2017, 31(4): 300-308. |

| [34] |

王耀声, 亚斌, 周秉文, 等. 碳纤维增强固体浮力材料性能研究[J]. 功能材料, 2018, 49(8): 8205.

|

| [35] |

BAI S, ZHICHAO M A, WANG Y, et al. Research on preparation and performance of hollow epoxy macrospheres for solid buoyancy material[J]. Development and Application of Materials, 2019, 34(3): 81. |

2024, Vol. 46

2024, Vol. 46