目前舰载武器系统发射导弹多采用箱(筒)式发射技术,发射筒为导弹提供了贮存、运输及发射作用[1]。传统的发射筒筒体为金属材料制作,重量大,且在海洋环境下易出现锈蚀问题。复合材料具有高比模量、高比强度等优良性能,将复合材料应用于发射筒筒体上面,能够大大减轻筒体的结构重量,满足了武器系统轻量化的需求[2-3]。同时,复合材料具有优良的可设计性,在舰载使用场合下具备更优良的环境适应性。采用纤维增强复合材料制造发射筒筒体是未来主要发展趋势之一。因此,开展对复合材料发射筒筒体的设计研究具有着重要意义。

复合材料发射筒筒体结构形式、成型工艺比较多,本文侧重研究适合于批量化生产的采用纤维缠绕工艺制备的圆形筒体。其是一种典型的复合材料圆柱壳结构,国内外学者针对该型结构的结构性能及影响因素开展了相关研究。沈克纯等[4]研究了课缠绕角度、层数对静水压力下纤维缠绕圆柱壳体结构稳定性的影响。Lopatin等[5]建立了复合材料夹心圆柱壳结构的仿真模型,研究了夹层结构参数对圆柱壳屈曲特性的影响。陈悦等[6]对复合材料圆柱壳的缠绕方式与缠绕角度进行优化设计,提高了结构的临界失稳载荷。安庆升等[7]设计了一型带金属内衬的碳纤维复合材料发射筒,采用数值与试验相结合的方法对发射筒承压、吊装、运输以及发射等工况的下的强度进行了校核。

本文以某型玻璃纤维缠绕复合材料发射筒筒体为研究对象,采用数值计算的方法评估导弹发射时筒体的刚度与强度,探究筒壁螺旋层螺旋角、环向层与螺旋层厚度比以及筒壁厚度对发射筒筒体力学性能的影响规律,优化了复合材料发射筒筒体的设计。

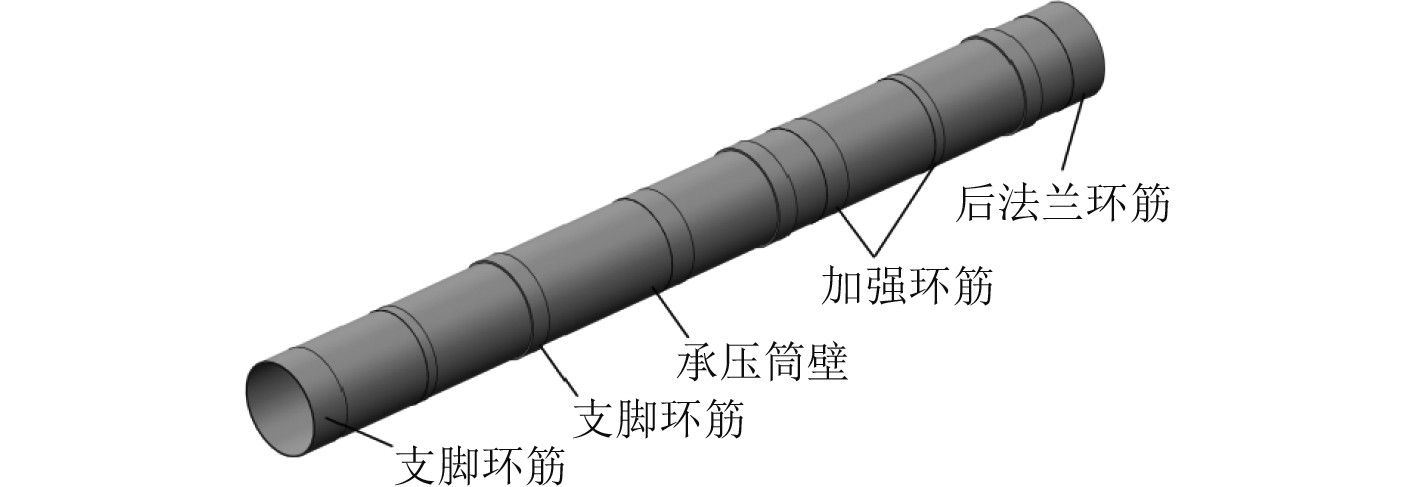

1 复合材料发射筒筒体力学模型 1.1 复合材料发射筒筒体结构发射筒筒体结构如图1所示,由承压筒壁、前后法兰环筋、支脚环筋和加强环筋等组成。其中,承压筒壁采用玻璃纤维环向加螺旋交替缠绕成型,形成贮存空间,承受发射过程中的高压气体压力,保证发射筒筒体结构的整体刚强度;前后法兰环筋、支脚环筋和加强环筋环向缠绕成型,用于加强筒体刚性。

|

图 1 复合材料发射筒筒体结构示意图 Fig. 1 The structure schematic diagram of a missile launch tube barrel |

复合材料发射筒筒体采用纤维缠绕成型工艺,承压筒壁是由若干单向纤维增强的单层板按照不同角度缠绕叠合而成的层合壳体结构,对于复合材料层合壳体结构进行强度分析时,要计算出每一层单层板的应力值,通过校核各单层板的强度来预测整体结构的强度[8]。

复合材料单层板在材料性能上表现出正交各向异性,其基本刚度用4个独立弹性常数表示[9]:纤维方向(方向1)的杨氏模量

| $ \left\{ \begin{array}{l} {\sigma _1}\\ {\sigma _2}\\ {\sigma _3} \end{array} \right\} = \left[ \begin{array}{cccccccc} {{{Q}}_{11}}&{{{Q}}_{12}}&0\\ {{{Q}}_{12}}&{{{Q}}_{22}}&0\\ 0& 0&{{{Q}}_{66}} \end{array} \right]\left\{ \begin{array}{l} {\varepsilon _1}\\ {\varepsilon _2}\\ {\gamma _{12}} \end{array} \right\},$ | (1) |

其中

| $ \begin{split} & Q_{11}=\frac{E_{1}}{1-v_{12} v_{21}} \text{,} Q_{12}=\frac{v_{12} E_{2}}{1-v_{12} v_{21}},\\ & Q_{2 n}=\frac{E_{2}}{1-v_{12} v_{21}} \text{,} Q_{66}=G_{12} \text{,} \dfrac{v_{12}}{E_{1}}=\dfrac{v_{21}}{E_{2}}。\end{split} $ | (2) |

单层板的基本强度也具有各向异性,基本强度指标有5项,分别表示为:纵向拉伸强度

判断单层板是否发生强度破坏时,需要用到复合材料失效准则。本文采用Hashin失效准则作为复合材料单层板的失效判据,可以将单层板纤维拉伸断裂、纤维压缩屈曲折断、基体拉伸开裂和基体压缩失效考虑在内。Hashin失效准则表示为式(3)~式(6)。

纤维拉伸失效:

| $ \left(\frac{\sigma_{1}}{X_{t}}\right)^{2}+\left(\frac{\tau_{12}}{S_{12}}\right)^{2}=1\left(\sigma_{1}>0\right),$ | (3) |

纤维压缩失效:

| $ \sigma_{1}=X_{e}\left(\sigma_{1}<0\right),$ | (4) |

基体拉伸失效:

| $ \left(\frac{\sigma_{2}}{Y_{t}}\right)^{2}+\left(\frac{\tau_{12}}{S_{12}}\right)^{2}=1\left(\sigma_{2}>0\right),$ | (5) |

基体压缩失效:

| $ \frac{\sigma_{2}}{Y_{c}}\left[\left(\frac{Y_{c}}{2 S_{12}}\right)^{2}-1\right]+\left(\frac{\sigma_{2}}{2 S_{12}}\right)^{2}+\left(\frac{\tau_{12}}{S_{12}}\right)^{2}=1\left(\sigma_{2}<0\right) 。$ | (6) |

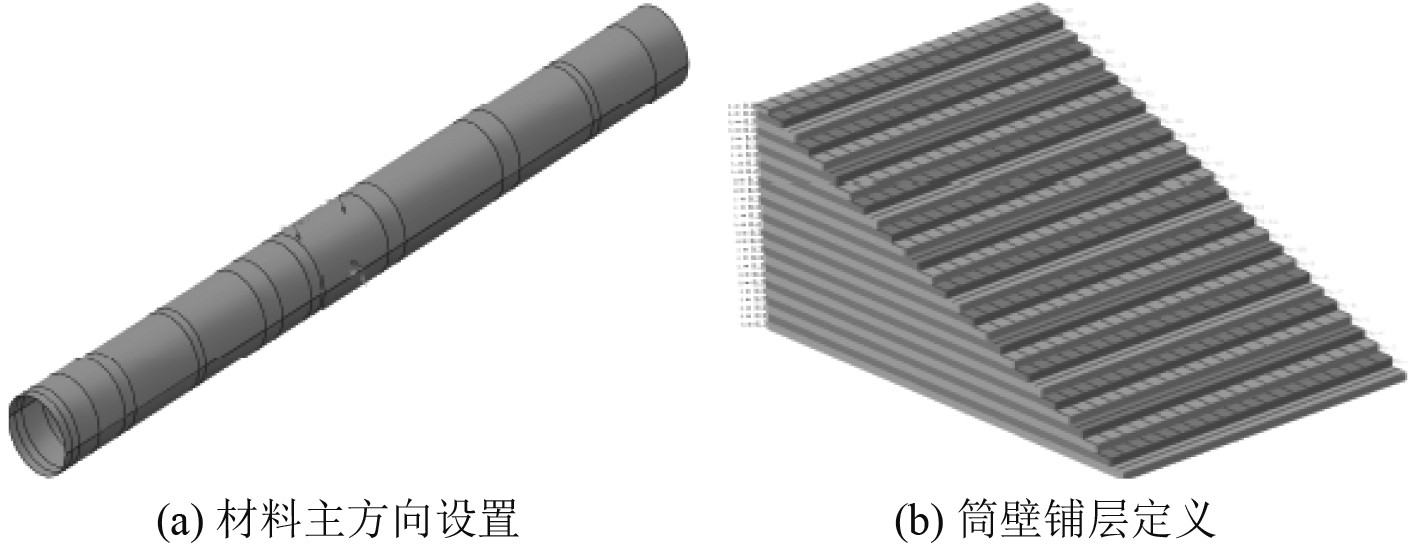

复合材料发射筒承压筒壁采用环向加螺旋交替缠绕成型,各环筋采用环向缠绕成型。发射筒筒体环向为纤维主方向,筒壁材料铺层角度按照

|

|

表 1 玻璃纤维/环氧树脂复合材料单层板性能 Tab.1 Properties of glass fiber composites |

建立复合材料发射筒筒体有限元模型,采用Composite Layup为筒壁及各环筋设置铺层角度、铺层厚度和铺层层数。发射筒承压筒壁铺层如图2所示。

|

图 2 筒壁铺层示意图 Fig. 2 Schematic diagram of cylinder wall pavement |

复合材料发射筒筒体模型选用壳单元建模,网络类型为S4R,模型网格总数为36608个,划分完成后的发射筒筒体网格模型如图3所示。

|

图 3 复合材料发射筒筒体网格模型 Fig. 3 Mesh model of composite launch tube barrel |

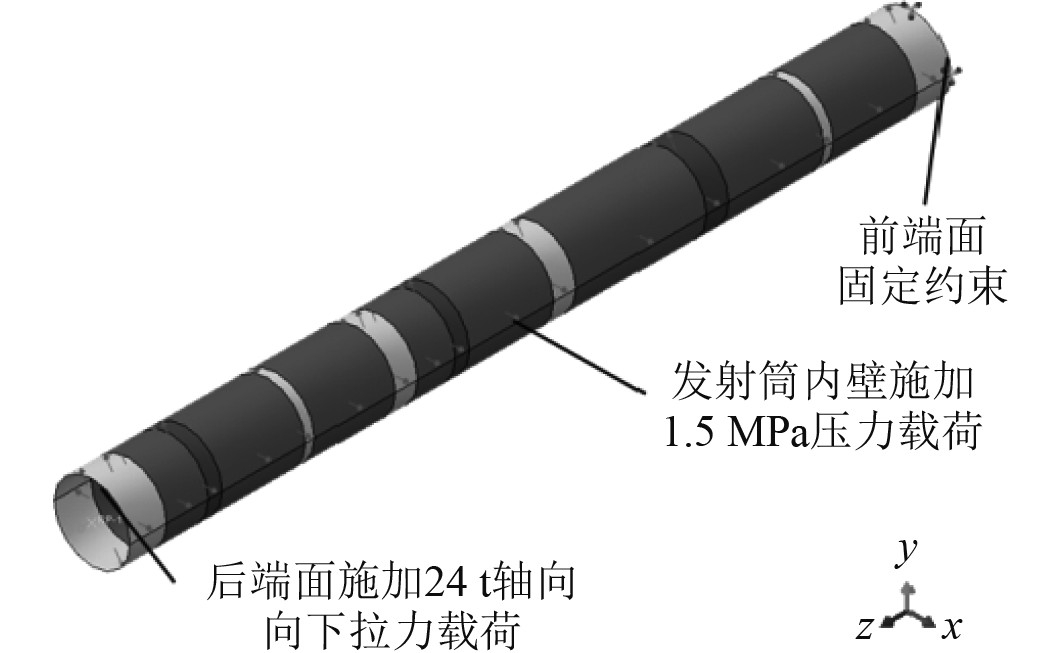

导弹发射过程中,发射筒筒体需承受高压气体冲刷以及轴向过载载荷,仿真计算边界及载荷施加为:固定发射筒筒体上与金属前法兰相连的前端面,对发射筒筒体内壁施加1.5MPa的压力载荷[7],对发射筒筒体与底盖相连的后端面施加24t轴向向下的拉力载荷,如图4所示。

|

图 4 载荷与边界条件 Fig. 4 Loads and boundary conditions |

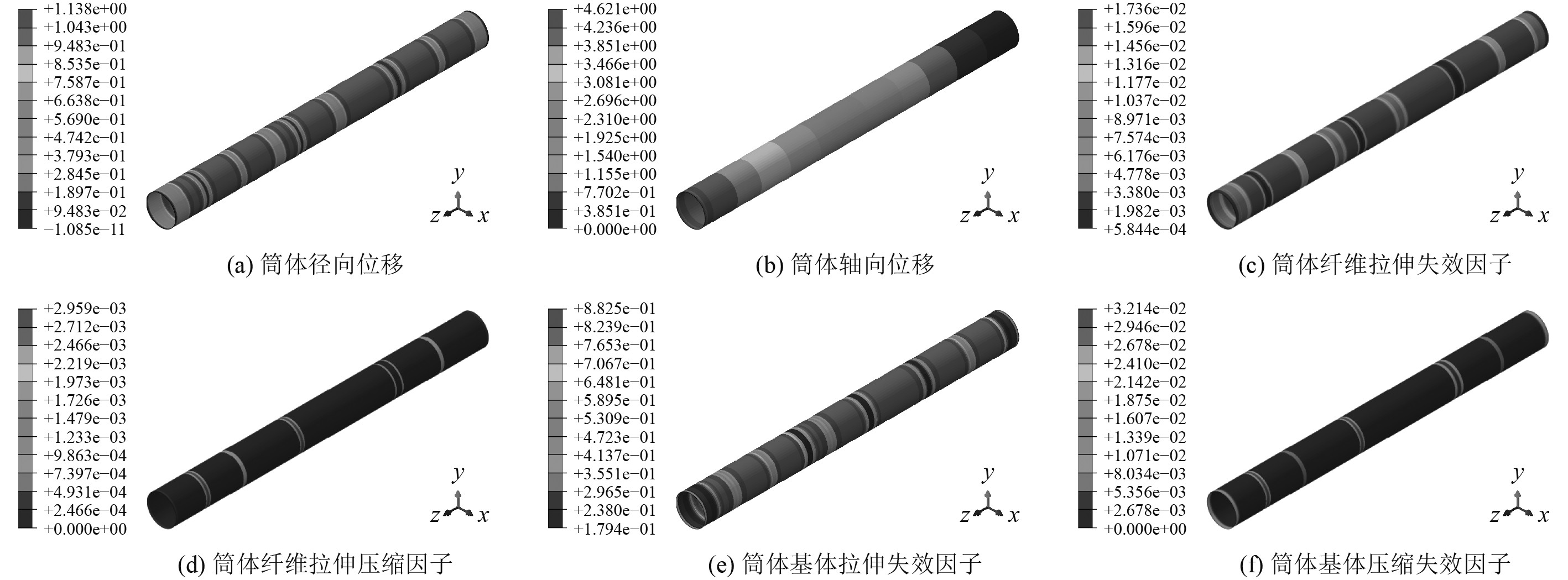

导弹发射时,发射筒筒体的仿真结果如图5所示。

|

图 5 发射筒筒体仿真结果 Fig. 5 Simulation results of launch tube barrel |

由仿真结果分析可知,发射筒筒体径向位移最大值为1.14 mm,轴向位移最大值为4.62 mm;筒体纤维方向拉伸与压缩失效因子分别为0.02和0.003;筒体基体方向拉伸与压缩失效因子分别为0.88和0.03,失效因子大于1意味着结构强度发生破坏。发射筒筒体需具备一定的安全裕度,其安全裕度=1/失效因子−1,结合文献[7]与工程经验,复合材料发射筒筒体安全裕度设定为不小于0.25。发射筒筒体失效因子最大值为0.88,安全裕度为0.14,不满足设计要求,故发射筒筒体在基体抗拉强度与轴向刚度上需进行优化。

4 复合材料发射筒筒体力学特性影响因素分析发射筒承压筒壁厚为

发射筒筒体螺旋层螺旋角

|

|

表 2 不同螺旋角度的发射筒筒体仿真结果 Tab.2 Simulation results of launch tube barrel with different helix angles |

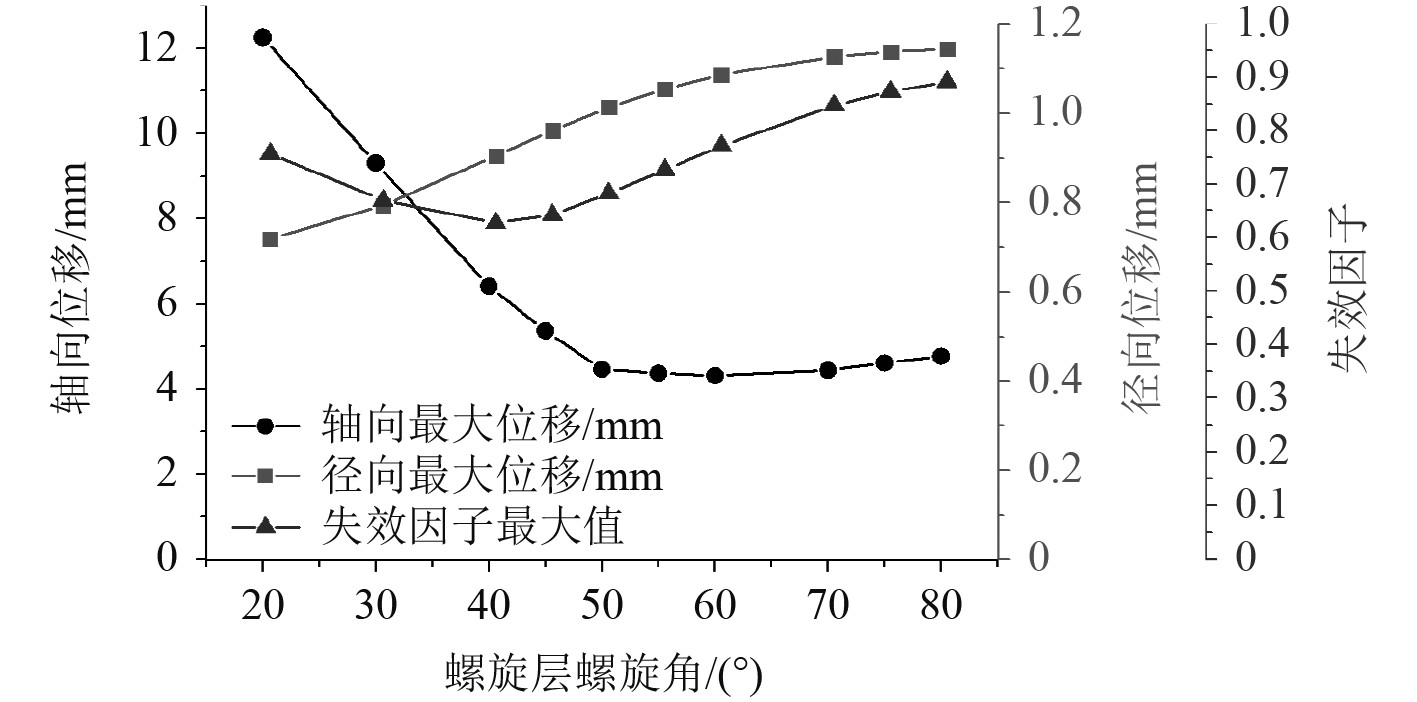

图6给出了10种螺旋角的发射筒筒体位移、失效因子与螺旋角

|

图 6

筒体位移、失效因子与螺旋角 |

结合表2数据分析,螺旋角

为研究环向层与螺旋层厚度比

|

|

表 3 不同厚度比的发射筒筒体仿真结果 Tab.3 Simulation results of launch tube barrel with different thickness ratios |

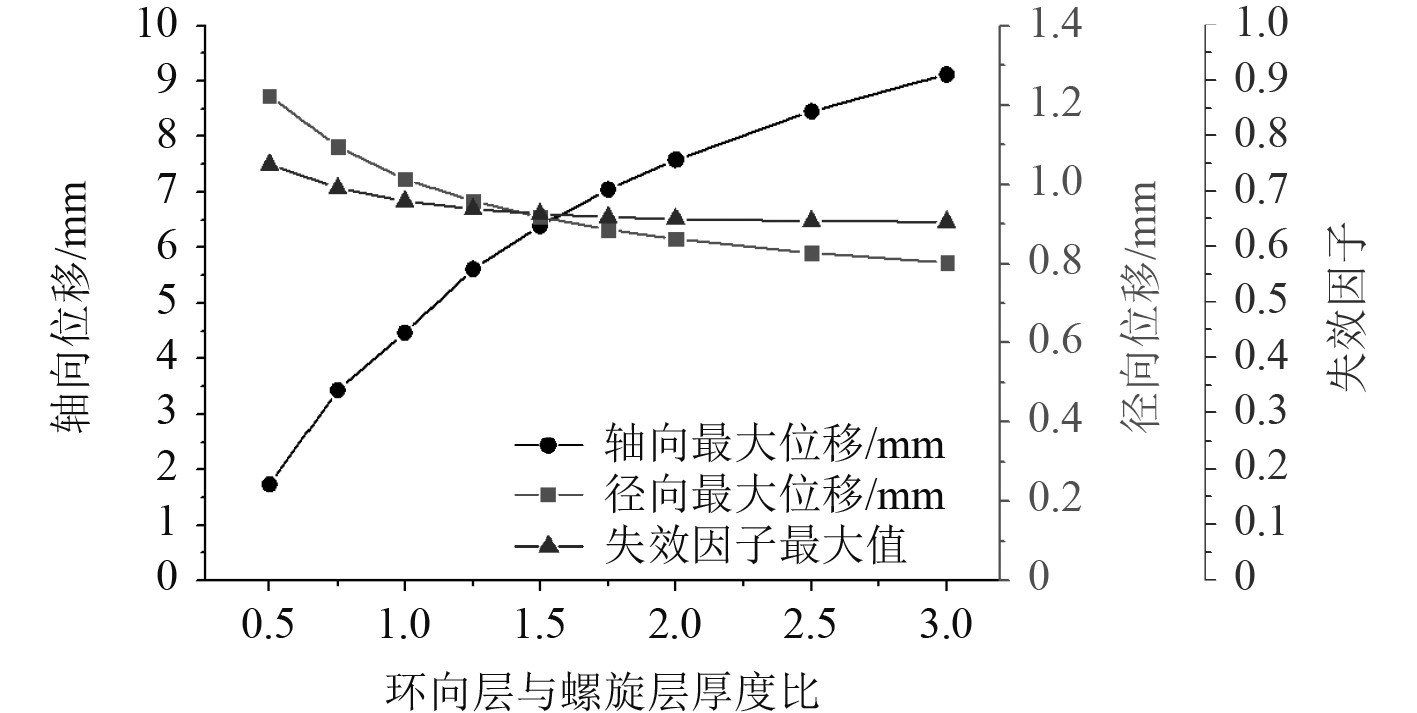

图7给出了发射筒筒体位移、失效因子与环向层与螺旋层厚度比

|

图 7

筒体位移、失效因子与厚度比 |

结合表3数据,

复合材料发射筒筒壁螺旋层螺旋角

|

|

表 4 不同筒壁厚度的发射筒筒体仿真结果 Tab.4 Simulation results of launch tube barrel with different wall thickness |

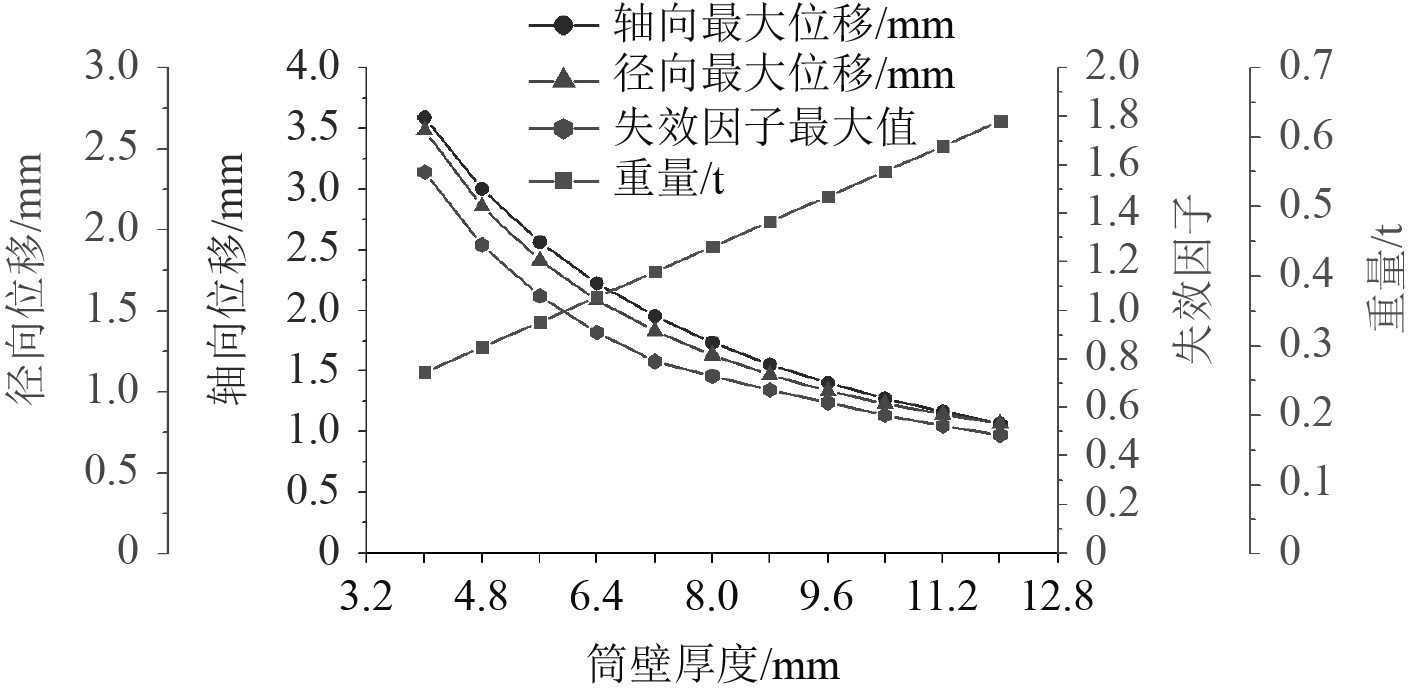

图8给出了发射筒筒体位移、失效因子与筒壁厚度T的关系图。可知:发射筒筒体重量随着筒壁厚度的增大而线性增大;发射筒筒体轴向最大位移、径向最大位移以及失效因子最大值均随着筒壁厚度的增大而显著减小,但减小趋势由陡峭逐渐趋于平缓。

|

图 8 筒体位移、失效因子与筒壁厚度的关系 Fig. 8 Relationship between displacement,failure factor and wall thickness of launch tube barrel |

结合表4数据,发射筒筒壁厚度T取为5.6 mm及以下时,筒体失效因子大于1,说明结构发生破坏;T取为7.2 mm时,筒体失效因子为0.79,安全裕度为0.27,已满足强度设计要求,且最大径向位移与最大轴向位移均处于较低水平。与筒壁厚度初始设计值取为8 mm相比,发射筒筒体重量由0.44t减小为0.41t,下降了6.8%。故筒壁厚度可由初始值8 mm调整为7.2 mm,在满足发射筒筒体刚度、强度设计要求的同时,降低了筒体质量。

5 结 语本文建立某型复合材料发射筒筒体筒体数值计算模型,评估该型发射筒筒体在导弹发射时的强度与刚度,讨论了筒壁螺旋层螺旋角、环向层与螺旋层厚度比以及筒壁厚度对筒体刚强度的影响。通过研究,针对该型发射筒筒体得出如下结论:

1)导弹发射时,复合材料发射筒筒体最大失效因子随着螺旋角的增大先增加后减小,随着环向层与螺旋层厚度比的增大逐渐减小。

2)螺旋角的改变对导弹发射时复合材料发射筒筒体的轴向最大位移影响显著,对径向最大位移影响相对较小。随着螺旋角的增大,发射筒筒体轴向最大位移先是显著减小,当螺旋角大于50°后趋于稳定无明显变化;随着环向层与螺旋层厚度比的增大,筒体轴向最大位移显著增加。

3)发射筒筒壁厚度的改变对导弹发射工况下复合材料发射筒筒体的最大失效因子、轴向最大位移、轴向最大位移以及筒体的重量均有显著影响。在保证发射筒筒体刚强度满足设计要求下,可通过优化筒壁厚度降低筒体重量。

4)优化后的发射筒筒体最大位移降低了57.8%,重量下降了6.8%,安全裕度满足了设计要求。本文的有限元仿真分析结果为复合材料发射筒筒体方案设计提供了一定的参考价值。

| [1] |

李小东, 黄军. 复合材料发射箱体缠绕成型工艺研究 [J]. 包装工程, 2018, 39(7): 132−135.

|

| [2] |

刘东, 王向往, 郭敬彬, 等. 复合材料发射筒筒体内压工况下强度刚度仿真[J]. 舰船科学技术, 2020, 42(17): 111-115. LIU D, WANG X W, GUO J B, et al. Simulation research on strength and stiffness of a compo-sitematerial launch tube under internal pressure[J]. Ship Science and Technology, 2020, 42(17): 111-115. |

| [3] |

王琪. 某动能破门弹复合材料发射筒筒体的研究[D]. 南京: 南京理工大学, 2018.

|

| [4] |

沈克纯, 潘光. 施瑶, 等. 静水压力下纤维缠绕复合材料圆柱壳体的稳定性分析[J]. 西北工业大学学报, 2018, 36(5): 839-847. DOI:10.3969/j.issn.1000-2758.2018.05.005 |

| [5] |

LOPATIN A V, MORZOV E V. Buckling of the sa-ndwich cylindrical shell with clamped ends under uniform external pressure[J]. Composite Structure, 2015, 122(122): 209-216. |

| [6] |

陈悦, 李华东. 静水压力下复合材料夹层圆柱壳承载特性分析[J]. 舰船科学与技术, 2022, 44(7): 20-24. CHEN Yue, LI Huadong. Analysis of load bearing characteristics of composite sandwich cylindrical shell under hydrostatic pressure[J]. Ship Science and Technology, 2022, 44(7): 20-24. |

| [7] |

安庆升, 孙立东, 武秋生. 碳纤维增强复合材料发射筒筒体设计研究[J]. 空天防御, 2021(2): 13-19. DOI:10.3969/j.issn.2096-4641.2021.02.003 |

| [8] |

郑强. 全缠绕复合气瓶有限元分析和优化设计[D]. 武汉: 武汉理工大学, 2008.

|

| [9] |

杨庆生. 复合材料力学[M]. 北京: 科学出版社, 2020.

|

| [10] |

辛春亮, 薛再清, 涂建, 等. 有限元分析常用材料参数手册[M]. 北京: 机械工业出版社, 2019.

|

2024, Vol. 46

2024, Vol. 46