2. 深海技术科学太湖实验室,江苏 无锡 214082

2. Taihu Laboratory of Deepsea Technological Science, Wuxi 214082, China

自主水下航行器(Autonomous Underwater Vehicle,AUV)是指无人无缆操控,依靠自身控制系统和能源系统进行感知、导航、航行和作业的水下机器人。由于无人无缆的属性,因此AUV具有作业范围大、隐蔽性好等优点,特别适用于大航程、长航时等应用场景。

AUV的关键技术主要包括通信、导航、控制、能源和探测等5个方面,而AUV的续航力、航速和负载能力均受制于能源[1]。随着锂离子电池技术的飞速发展,越来越多的深海装备也开始使用锂离子电池作为能源[2 - 3]。以18650、21700为代表的圆柱型锂离子电池,具有尺寸标准、一致性好、成组方式灵活等特点,特别适合应用于圆柱形耐压电池舱内。如美国伍兹霍尔海洋研究所研制的万米级Nereus号ARV,就使用了18650型钴酸锂电池[4 - 5]组成的锂离子电池系统作为能源。

根据尺寸和重量,可以将AUV分为小型AUV、中型AUV和大型AUV。中型AUV的尺寸和重量适中,续航力和搭载均比小型AUV出色,同时使用便利性和成本又优于大型AUV,因此,中型AUV正在被越来越多的海洋科学和工程研究机构所青睐。

1 研究背景某中型AUV为深海技术科学太湖实验室稳定支持的技术验证专用载具,AUV总长度约3 m,重量约350 kg,耐压舱直径为530 mm,正常巡航速度3 kn,最大航速5 kn。该中型AUV具有较强的载荷搭载能力,可搭载质量较大的试验载荷,用于水下探测、作业等技术的测试与验证。同时,该AUV具有长航时航行能力,可以3 kn航速航行不小于8 h,满足所搭载载荷长时间水下测试的需求。

2 指标要求根据AUV总体指标、布置、设备需求及电力负荷计算,经综合评估与分析,确定了锂离子电池系统的安装空间、电压等级、总电量、总重量等要求。锂离子电池系统安装空间的最大尺寸为φ460 mm×550 mm,电池系统分为24 V仪表电池组和110 V动力电池组2种规格的电池组,其中24 V仪表电池组电量不小于4 kWh,110 V动力电池组电量不小于6 kWh,电池系统总重量不大于70 kg。电池系统配备BMS,需具备单体电压、单体温度和总电流检测功能,具备电压过高、电压过低、温度过高、温度过低、过电流、SOC过高、SOC过低等报警和保护功能,可向AUV控制系统和充电机发送数据和报警信息。

3 锂离子电池系统设计 3.1 电芯选型根据锂离子电池系统指标要求分析,综合考虑电芯安全性和可靠性,选用21700型三元锂离子电池,该电芯标称电压为3.65 V,标称容量4 Ah,重量约为69 g,最大放电电流可达1 C,能量密度达到了210 Wh/kg,具备优异的低温性能,具体参数如表1所示。经评估,该型21700型三元锂离子电池可以满足中型AUV锂离子电池系统的性能要求。

|

|

表 1 21700三元锂离子电池主要指标 Tab.1 Main indicators of 21700 ternary lithium-ion battery |

根据该中型AUV锂离子电池系统指标要求和单体电池规格进行计算,24 V仪表电池组串联数为24 V/3.65 V≈6.6,实取7串,额定电压为25.55 V;24 V仪表电池组容量为4 kWh/25.55 V≈156.6 Ah,根据单体电池标称容量,24 V仪表电池组并联数为156.6 Ah/4 Ah=39.15,为增加系统冗余度以及综合考虑空间、重量、排布方式等因素,确定24 V仪表电池组并联数为45并,额定容量为180 Ah,额定电量为4.6 kWh。

110 V动力电池组串联数为110 V/3.65 V≈30.1,实取30串,额定电压为109.5 V;110 V动力电池组容量为6 kWh/109.5 V≈54.8 Ah,根据单体电池标称容量,110 V动力电池组并联数为54.8 Ah/4 Ah=13.7,为增加系统冗余度以及综合考虑空间、重量、排布方式等因素,确定110 V动力电池组并联数为15并,额定容量为60 Ah,额定电量为6.57 kWh。综上,中型AUV锂离子电池系统主要指标满足总体研制指标要求,主要指标如表2所示。

|

|

表 2 中型AUV锂离子电池系统主要指标 Tab.2 Main indicators of medium AUV lithium-ion battery system |

常用圆柱电池标准规格主要分为18650型、11700型和4680型这3种,前两位数字代表圆柱电池直径,其余数字代表电池长度。圆柱电池由于其结构特点,自动化生产程度相较于软包电池和方形电池更高,因此一致性更好,成本优势更明显。随着特斯拉将圆柱电池引入电动汽车领域,圆柱电池的技术和市场均得到迅猛发展。

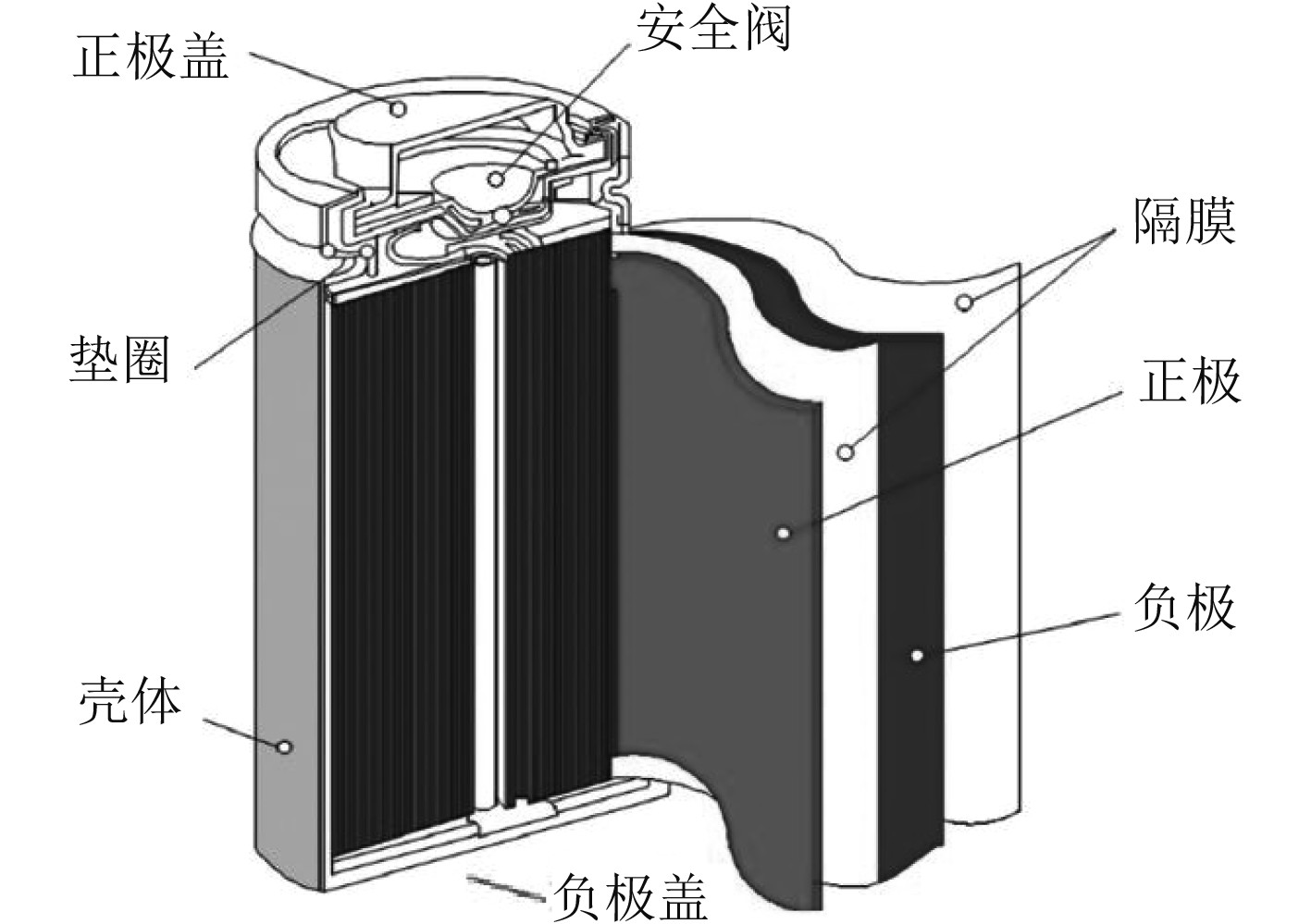

18650型和21700型圆柱电池结构如图1所示,主要由正极盖、壳体(含负极盖)、垫圈、安全阀、正极、隔膜、负极及电解液等组成。其中,正极盖呈拱形结构,圆柱侧壁壳体与负极盖为一体筒状结构,正极盖与负极壳体之间通过垫圈进行隔绝。正极盖呈拱形,与下方安全阀具有一定的空间间隙,且正极盖比负极盖厚度略厚;而负极盖则紧靠内部卷芯,因此,圆柱电芯的负极焊接较正极更具挑战。

|

图 1 圆柱电池结构 Fig. 1 Cylindrical battery structure |

在圆柱电池焊接工艺中,电阻点焊无疑是成熟度最高。电阻点焊是利用柱状电极,加压使镍片与电池正负极盖紧密接触,并接通电流,在电阻热的作用下使镍片与正负极盖接触处熔化,冷却后形成焊点。其优点在于工艺可靠,焊接设备成熟;缺点在于电阻点焊为一次性焊接,不可重复,可维性差。铝丝超声波焊接首先由特斯拉引入圆柱电池焊接领域[6],铝丝充当与母排连接的导线,同时可以充当保险丝,在短路时可以自动熔断保护电池组安全,并且可以实现重复焊接,可维性大大提高。但缺点在于对焊接设备和焊接工艺的要求较高,未能在国内大规模应用。激光焊接技术是通过光学系统将激光束聚焦在很小的工件区域,利用其优异的方向性和高功率密度,在极短暂的时间内使镍片形成一个能量高度集中的热源区,从而使镍片与正负极盖熔融并形成牢固的焊接点和焊缝。激光焊接具有焊接精度高、效率高、焊接牢固等优点,广泛应用于方形电池极柱焊接。但其在18650和21700圆柱电池焊接领域应用较少,主要原因在于负极盖较薄,焊接工艺不成熟、稳定时,易将负极盖焊穿,造成安全隐患,同时激光焊接也属于一次性焊接,可维性差。特斯拉在4680圆柱电池汇流排焊接中,使用了激光焊接[7],主要原因是4680圆柱电池功率增大,原有的铝丝超声波焊接工艺不足以支撑单体电池的充放电电流。

综合评估电阻焊接、铝丝超声波焊接和激光焊接3种焊接工艺的优劣势,结合国内焊接供应链调研情况,该中型AUV锂离子电池系统确定采用电阻点焊工艺进行焊接,更侧重于电芯焊接的可靠性,降低焊接工艺难度。在焊接前,通过更严格的配组筛选和测试,提高电芯的可靠性,用于解决电阻点焊不可重复的劣势。

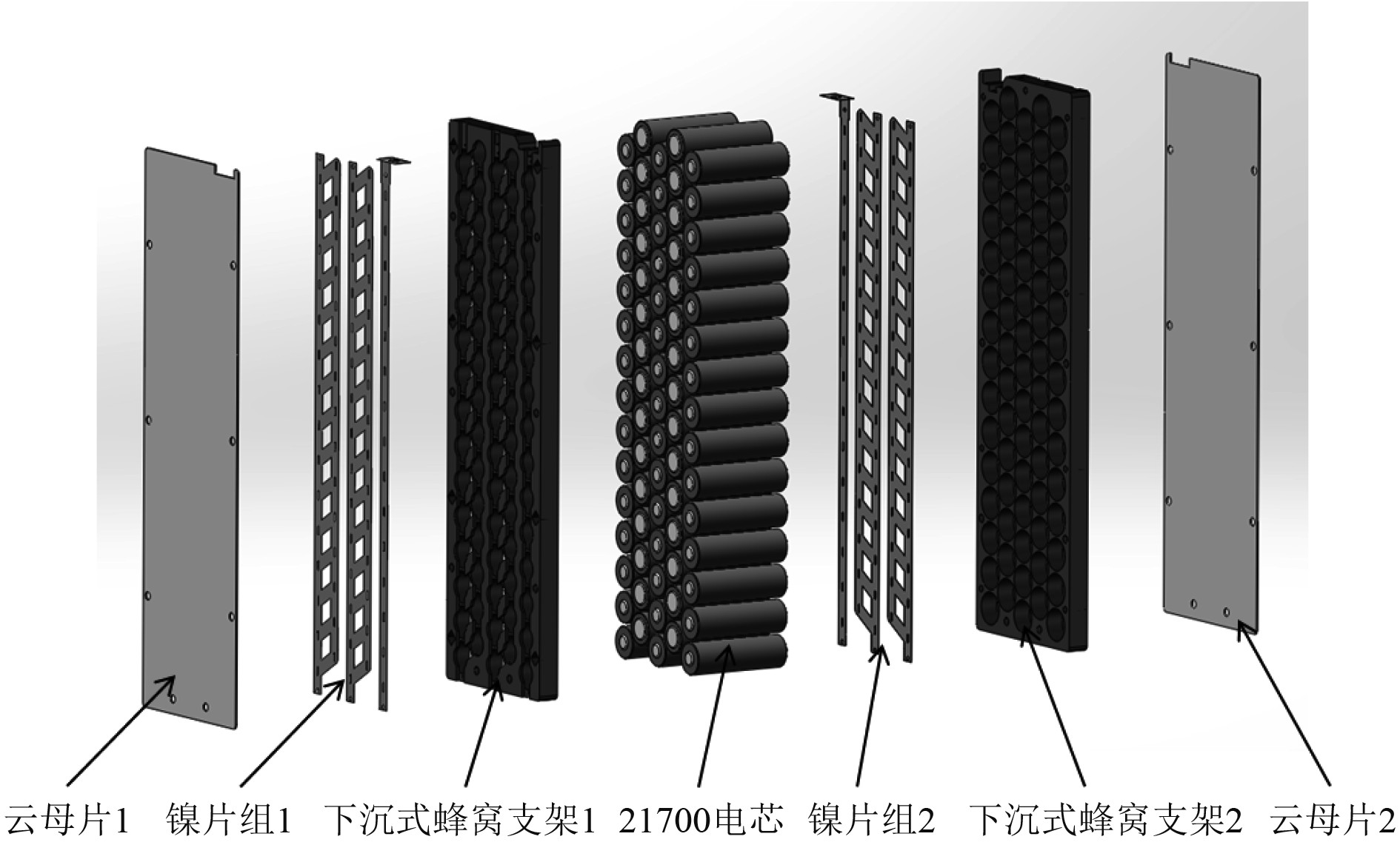

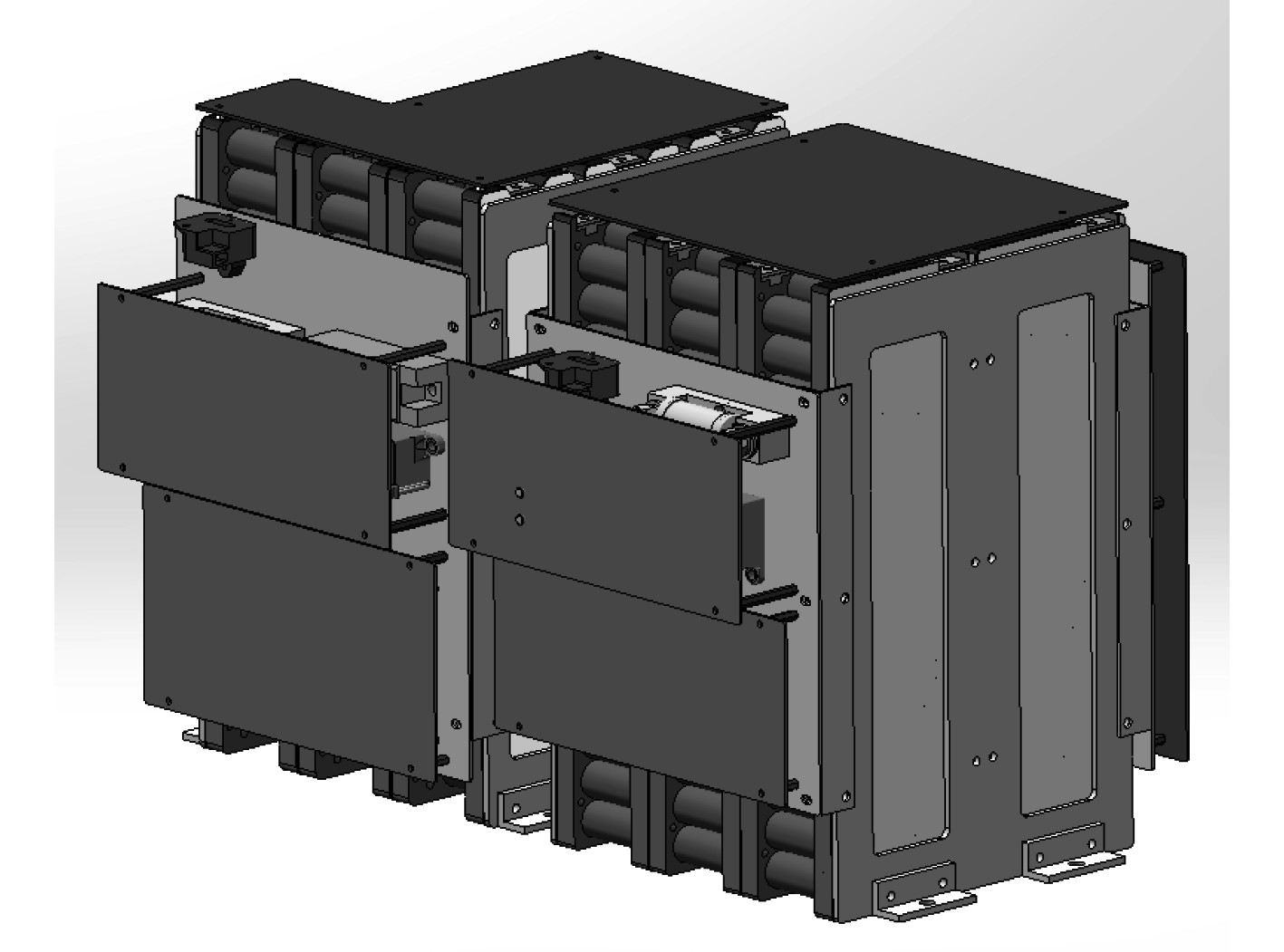

3.4 结构设计根据电阻焊接的特点,为减少镍片的形变应力,防止焊点不良,影响电池组性能,针对性设计了下沉式蜂窝支架结构,有效解决了上述问题,提升了焊接可靠性,电池模组展开效果图如图2所示,电池组结构图如图3所示。

|

图 2 电池模组展开效果图 Fig. 2 Battery module expansion rendering |

|

图 3 电池组结构图 Fig. 3 Battery pack structure diagram |

当圆柱型锂离子电池发生热失控时,其壳体内压力将升高,当达到安全阀开启压力时,会使安全阀破裂泄压[8]。泄压的过程类似于爆喷,在爆喷过程中,高温高压气体会携带一定的物质喷发出来[9]。喷发的物质可能会引起热失控蔓延或相邻电池短路,因此必须在结构设计中增加热失控蔓延的防护措施。在该型AUV电池结构中,前后相叠的2个电池模组间,设置有一层云母片,用来阻断相邻圆柱型电池的热失控扩散。该云母片采用2 mm厚HP-8硬质云母薄片,可耐高温达到1050 ℃,既具备了较高的结构强度,可防护高速喷发物质的冲击,又具备较高的耐高温和阻燃性能,可防止喷发的高温物质引发其他物质燃烧。

3.5 电路设计24 V仪表电池组和110 V动力电池组输入输出接口均采用异口结构,即采用了不同接插件作为充电口和放电口。在电池组主回路上均设置有接触器、电流传感器、熔断器等对电池组的充放电继续管理和保护,其中24 V仪表电池组上设置有二极管,防止24 V应急电池误并联接入时,形成环流[10],对电池组造成危害。24 V仪表电池组和110 V动力电池组电气原理图如图4所示。

|

图 4 电池组电气原理图 Fig. 4 Battery pack electrical schematic |

鉴于24 V仪表电的重要性,当24 V仪表电池组发生故障或电量不足造成AUV无法正常工作及返航时,定位信标和水声通信等应急示踪装置仍需要24 V供电来正常工作,用于示踪救援。因此,在24 V仪表电池组以外,还配置有1组24 V应急电池组。该应急电池采用高能量密度的锂亚一次电池进行成组,电量达到约1 kWh。应急电池由应急切换电路进行接入控制,当正常24 V母线有电时,应急电池处于待机状态;当24 V仪表电池发生故障或电量不足而切断输出,导致正常24 V母线失电时,应急切换电路立即将应急电池接入应急24 V母线,保障应急示踪设备的正常工作。

3.6 电池管理系统设计电池管理系统(BMS)采用主从式架构,从控模块(BSU)主要功能是采集电池单体电压、单体温度等参数,主控模块(BMU)综合分析自身采集的电流和BSU上传数据,根据控制策略,控制接触器的通断。同时,BMU将电压、电流、温度、SOC和报警信息等电池数据通信至AUV控制系统,并接收控制系统的控制指令。

BMU由单片机、CAN通信模块、电源模块、接触器控制模块、模拟量采集模块组成,BSU由单片机、CAN通信模块、电源模块、电压采样模块、温度采样模块等组成。其中,电压采样模块主要使用LTC6804系列电压采集芯片采集电池组单体电压,单个芯片最高采集12串单体电池电压,具有测量精度高、抗干扰能力强等特点。24 V仪表电池组使用1块BSU采集7串单体电池电压,110 V动力电池组使用3块BSU采集30串单体电池电压,每块BSU采集10串单体电池电压。需要注意的是,当单块BSU采集的电池模组内存在连接阻抗不一致时,如模组内跨接铜排长度不一致时,为避免铜排压降影响相邻单体电池电压采样精度,需要对铜排两端电压采样进行处理。使用BSU采集铜排两端电压,在程序中去除采集到的铜排两端电压值,即可保证与铜排相邻单体电池电压采样精度。

BMU内存储有预设控制策略[11],在发生过压、欠压、过温、过流、SOC低等异常情况时,BMU将根据控制策略和采集的数据,对电池组进行相应的控制和保护。BMU故障报警与保护等级分为三级,一级和二级报警将上传给AUV控制系统,不进行保护动作,由控制系统对AUV进行相应的控制。当达到三级阈值时,BMU将进行相应保护动作。

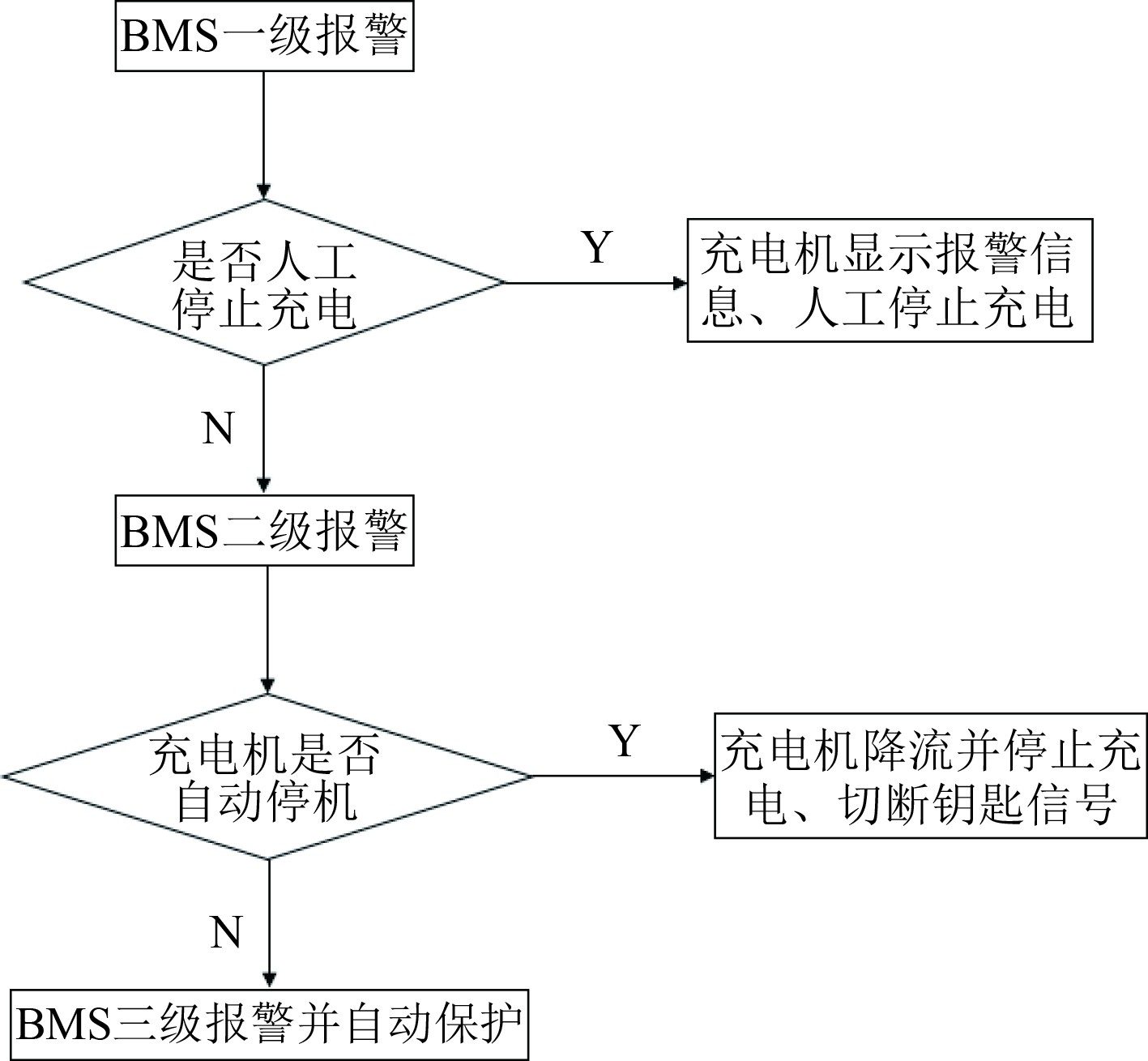

BMS与充电机之间通过CAN通信和钥匙信号,实现对电池组充电操作上下电执行和数据传递[12]。在充电过程中,当锂离子电池组发生故障时,BMS与充电机之间需按预设流程进行分级控制。当BMS发出一级报警时,充电机显示报警信息,提醒维护人员停止充电并检查故障;如未能人工停机,随着故障的发展,BMS发出二级报警,此时充电机将自动降流至0,随后切断向BMS提供的充电钥匙信号,电池组充电回路切断,充电停止;如充电机未能自动停止充电,随着故障的发展,当故障达到BMS三级报警阈值时,BMS将自动切断充电回路,停止充电。BMS与充电机充电控制流程图如图5所示。

|

图 5 BMS与充电机充电控制流程图 Fig. 5 BMS and charger charging control flow chart |

通过BMS与充电机的三级充电保护流程,实现了一级人工切断、二级充电机自动切断和三级BMS自动切断的3层防护措施,大大提高了锂离子电池系统的充电安全性。

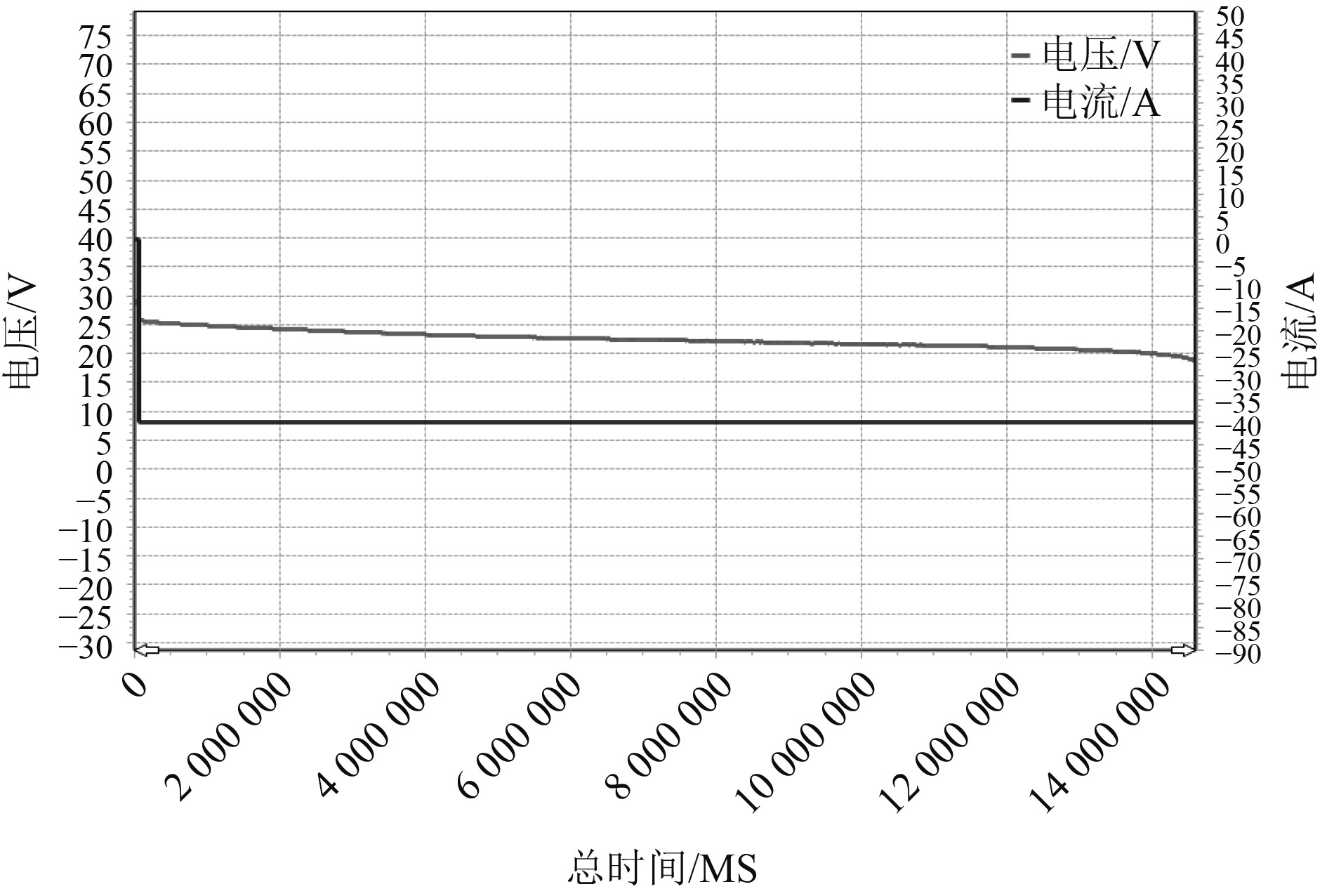

4 测试验证在24 V仪表电池组和110 V动力电池组装配、调试后,分别对2组电池组进行了常温充放电测试。24 V仪表电池组按40 A进行恒流放电测试,110 V动力电池组按15 A进行恒流放电测试,仪表电池组常温放电测试曲线如图6所示,动力电池组常温放电测试曲线如图7所示,放电电量测试结果如表3所示。

|

图 6 仪表电池组常温放电曲线 Fig. 6 Normal temperature discharge curve of instrument battery pack |

|

图 7 动力电池组常温放电曲线 Fig. 7 Normal temperature discharge curve of power battery pack |

|

|

表 3 常温放电电量测试结果 Tab.3 Discharge capacity test results at room temperature |

根据表3中的常温放电容量测试结果,24 V仪表电池组的放电电量满足指标要求的4 kWh,110 V动力电池组的放电电量满足指标要求的6 kWh。24 V仪表电池组和110 V动力电池组总重量为69.2kg,满足指标要求的总重量不大于70 kg。

5 结 语随着近年来圆柱型锂离子电池技术的不断发展,圆柱型锂离子电池在越来越多的领域得到应用。而圆柱型锂离子电池一致性好、成组灵活的特点,特别适合各型AUV根据各自不同的能源、安装空间需求,进行电量、形状等方面的灵活设计,不必根据方形或软包电池的固有电量和尺寸进行取舍。本文针对圆柱电池焊接工艺、结构设计与热失控防护、BMS设计与控制策略等关键技术进行研究,对水下无人装备锂离子电池系统的设计具有一定参考价值。

| [1] |

赵涛, 刘明雍, 周良荣. 自主水下航行器的研究现状与挑战[J]. 火力与指挥控制, 2010, 35(6): 1-6. |

| [2] |

王晓武, 林志民, 崔立军. 无人潜水器及其动力系统技术发展现状及趋势分析[J]. 舰船科学技术, 2009, 31(8): 31−34.

|

| [3] |

秦洪德, 孙延超. AUV关键技术与发展趋势[J]. 舰船科学技术, 2020, 42(12): 25–28.

|

| [4] |

GÓMEZ-IBÁÑEZ D, TAYLOR C L, HEINTZ M C, et al. Energy Management for the Nereus Hybrid Underwater Vehicle[C]//Oceans, IEEE, 2010.

|

| [5] |

ANDREW D. B, DANA R. Y, CHRIS T, et al. The Nereus hybrid underwater robotic vehicle for global ocean science operations to 11000 m depth[C]//Oceans, IEEE, 30 June, 2009.

|

| [6] |

戚佳金, 苏芳, 李相哲, 等. 圆柱形电池组合用焊接技术探讨[J]. 电池, 2018, 48(5): 360-363. |

| [7] |

朱玉龙. 图解特斯拉4680电芯的汇流、焊接与防护设计[J/OL]. 搜狐网[2022-08-15]. https://www.sohu.com/a/576804455_100209427.

|

| [8] |

杨昊, 储德韧, 许铤. 圆柱型锂电池安全装置预测模型的建立及应用[J]. 电源技术, 2022, 46(6): 665-668. |

| [9] |

张彦辉. 锂离子电池热失控抑制与防连锁[J]. 船电技术, 2018, 38(5): 16-20. |

| [10] |

王琼, 李跃峰. 电池组并联环流抑制方法的研究[J]. 电源技术, 2017, 41(1): 44-46+168. |

| [11] |

何巍巍, 宋德勇, 杨申申, 等. 深海载人潜水器电池管理系统控制策略研究[J]. 电源技术, 44(7): 1009–1011.

|

| [12] |

王虎, 高桂芬. 电动汽车车载充电机的研究与设计[J]. 长春工业大学学报, 39(4): 356–361.

|

2024, Vol. 46

2024, Vol. 46