船舶废气高压SCR系统管路包括反应器、混合器、烟道、膨胀节、连接支架等。柴油机主机排放的烟气温度高达420~500℃,烟气经过扫气箱后,通过烟道、膨胀节进入混合器,烟气在混合器中与尿素溶液混合均匀后,经过烟道、膨胀节进入SCR反应器,在反应器中进行催化还原反应后,通过烟道、膨胀节流入涡轮增压器中,然后排放到大气中。

高温烟气在SCR系统管路中流通势必会对管路系统造成热膨胀、管路系统膨胀不均匀、应力集中等问题。因此,要保证SCR系统管路在机舱温度、湿度、倾斜、摇摆工况下具备正常工作的能力,需对管道、设备和支架等开展全线应力分析[1],分析管道在承受自身重量、烟气高温和高压载荷工况下的应力、位移,校核管道强度、刚度以及支撑装置的支反力,以确保管道和设备的安全性。

1 应力校核方法高压SCR系统管路承受的载荷主要包括管路及设备本身的重力载荷、流通烟气介质载荷、外部绝缘的重力载荷、压力载荷、位移载荷、管路支架反作用力载荷、热位移以及其他持续集中的载荷等[2]。

有限元分析方法基于塑性失效准则,如果结构稳定与安定,则允许出现局部塑性区,应力分析方法要求对计算部位的应力作详细计算,并根据应力的分布、产生的方式,以及对设备失效所起作用的差异分为一次应力、二次应力和峰值应力,对一次应力强度的限制是防止过度的弹性变形和延性破坏,对一次加二次应力强度的限制是防止塑性变形引起的增量破坏,对峰值应力强度的限制是防止周期性载荷引起的疲劳破坏。

高压SCR系统管路所受载荷是非周期性载荷(主要为温度发生变化时,结构的自由热变形被外部约束限制时所引起的热应力),使系统管路产生破坏影响的是一次应力和二次应力(热应力属于二次应力),对峰值应力的影响可不予考虑,因此只需从总应力场中分解出一次应力和二次应力,然后考察一次应力及一次加二次应力的组合应力强度是否满足要求。

一次应力应力校核的原则公式如下:

| $ 水压试验周期内的持续应力({\mathrm{HYD}}) {{S}}_L < {{S_y}},$ | (1) |

| $ 持续应力({\mathrm{SUS}}) {{S_L}}<{{S_h}} ,$ | (2) |

| $ 偶然应力 ({\mathrm{OCC}}) S_{Locc}<kS_h, S_L + S_{Locc}<kS_h。$ | (3) |

二次应力校核的原则公式如下:

| $ 热胀应力 ({\mathrm{EXP}}) S_E < S_A 。$ | (4) |

式中:SL为由持续荷载引起的纵向应力之和;SLocc为由持续载荷引起的纵向应力之和(仅由偶然载荷引起的力和力矩);Sh为根据分析,在最大金属温度下预期的位移周期内的基本许用应力;Sc为在分析的位移循环中,在最低金属温度下的基本许用应力;Sy为Yield stress;屈服应力;SE为计算位移应力范围;SA为位移应力许用值。

| $ S_A = f [ 1.25(S_c+S_h)-S_L]。$ |

允许位移应力范围SA由管道应力软件根据ASME 31.3的公式302.3.5 (d) (1b)定义。在实例中,f=1(小于7000个全温度循环)。

2 模型搭建船舶废气高压SCR系统管路的管径较大、烟气温度及压力较高、距离主机较近、易产生震动,且SCR系管路的始点和终点不在同一平面及维度上,运用常规的计算方法很难准确模拟管路设计,更无法给出精确的理论计算和设计优化。因此,本文采用计算机软件CAESAR II Version 2019。

CAESAR II Version 2019是一款管道应力分析软件,自身带有三维图像的解析功能。高压SCR系统管路选用ASME B31.3-2016《ASME压力管道规范》[3]进行应力计算分析和评定,建立管道基础模型,输入管道的基本参数信息,确认SCR系统管路的工况条件进行解析,得出SCR系统管路的位移、力矩、应力表现等情况,根据实际的分析结果,对管路进行调整设计。

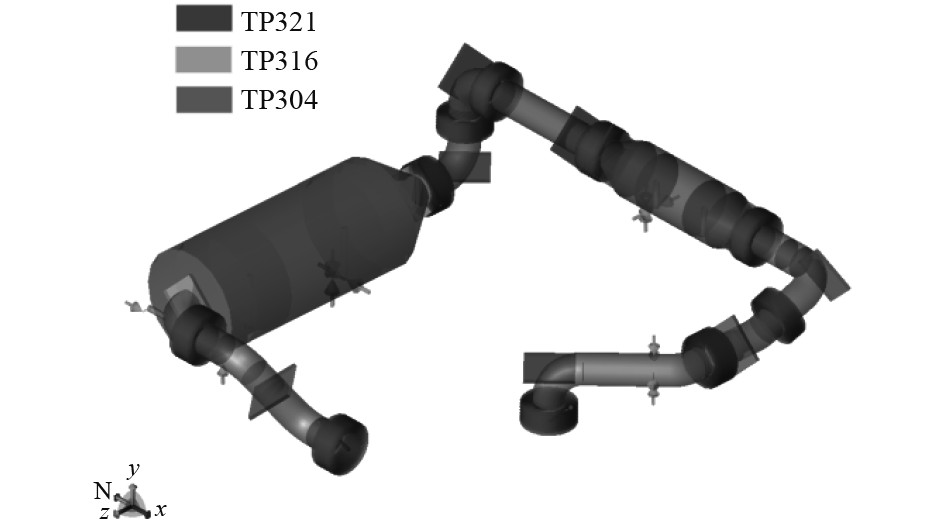

模型的搭建是CAESAR II Version 2019软件中比较关键的步骤,反应器、混合器、刚性管道、接口法兰等在系统管路中膨胀量相对较小,可视为刚性元件。膨胀节的设立主要对设备、管道、法兰等刚性元件进行补偿,可视为水平、横向、垂向某一截面上单一的、不受限制的柔性元件,具体布置如图1所示。

|

图 1 整体模型 Fig. 1 Over model |

高压SCR系统管路由8个弯头、10段直管、反应器、混合器及管路支架组成。

排烟管道的工程直径为DN700,管路壁厚为8 mm,流通介质为柴油机主机废气,烟气温度为420~500℃,外保温采用岩棉,保温厚度为100 mm左右,排烟管道材质为TP304,设计温度下的许用应力为99.34 MPa。

主机口位移见表1。

|

|

表 1 主机口位移 Tab.1 Main engine outlet displacement |

高压SCR系统管路在模型搭建之前,由于管路内的介质为高温烟气,因此需对膨胀节的性能进行全方位的性能评估检验[4]。

高压SCR系统管路选用的膨胀节类型一般选用直管压力平衡型膨胀节。考虑高压SCR系统管路温度高、尿素有一定腐蚀性,因此选用316L不锈钢材质的膨胀节材质,膨胀节选定后根据CAESAR II软件的分析结果适当调整膨胀节的参数,膨胀节的具体参数如表2所示。

|

|

表 2 膨胀节信息 Tab.2 The first and second stress of above operating load |

高压SCR系统管路的主要载荷包括:

重力载荷(W)。包括烟道、膨胀节、法兰、混合器、反应器以及塔架和其他附件产生的重力载荷和考虑作用系统管路设备重力产生的永久外部载荷。

温度载荷(T1)。柴油机主机排烟管道的温度为420~500℃。

压力载荷(P1)。SCR系统管路的烟气压力为5 bar。

管口热位移(D1)。包括碰撞载荷和船舶浸水产生的载荷。

载荷工况如表3所示。

|

|

表 3 载荷工况 Tab.3 Loading conditions |

SUS为管路安装状态下的应力载荷,OPE为操作状态下的应力载荷,EXP为管路、膨胀节等位移应力载荷。

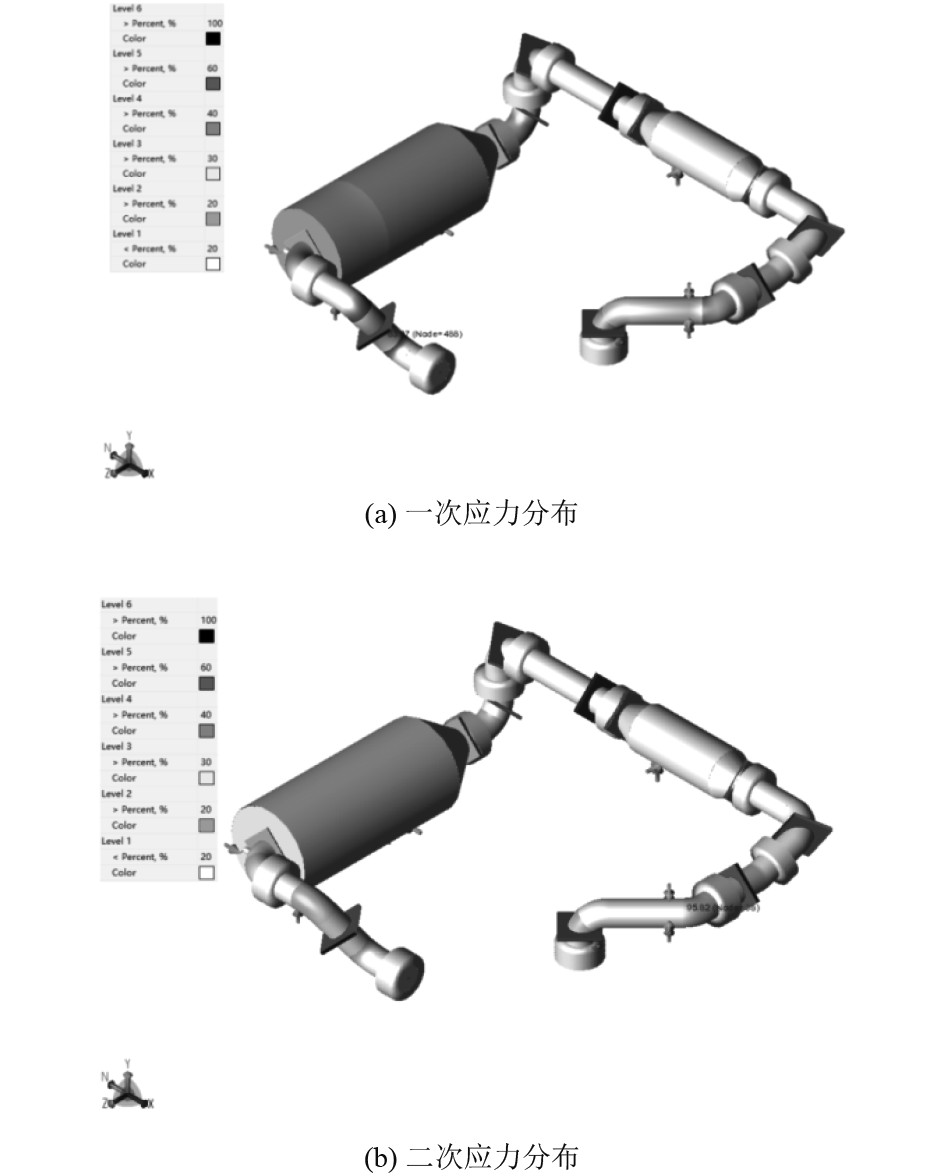

4 计算结果高压SCR系统管路应力分析报告中包含一次应力、二次应力、组合应力的应力强度等。同时,模型的应力分析云图也可显示整个管段最大应力集中点的具体位置和最大应力点的数值[5]。

通过CAESAR II分析软件对MAN 7S50ME低速主机高压SCR系统管路的最大设计工况L1(L1= W+D1+T1+P1)、一次应力 L2(L2= W+P1)以及二次应力L4(L4= L1-L3)进行分析,有效地模拟了高压SCR系统管路在上述工况载荷下的应力分析情况,计算数据见表4。

|

|

表 4 3种工况载荷下一次应力、二次应力校核表 Tab.4 The first and second stress of three operating load |

根据ASME B31.3-2016《ASME压力管道规范》设计标准和CAESAR II分析软件得出:一次应力强度占比78.7% ,远远大于二次应力,因此高压SCR系统管路设计满足规范要求。

从图2(a)可以看出,一次应力对管路系统的影响集中体现在RTV口附件第一个弯头处,此处弯头处缺少支架吸收盲板力导致弯头应力较大。局部的高应力造成此处弯头的应力集中,随着设备的运行,影响将越来越大,管材将产生微小的裂纹,而且不断的向外扩散,结果会导致此处的弯头管道破裂。因此,需对此处管路进行优化。

|

图 2 应力分布 Fig. 2 Cloud map |

从图2(b)可以看出,二次应力对管路系统的影响集中体现在RTV口附件第二个弯头处,局部的高应力造成此处弯头的应力集中,随着设备的运行,影响将越来越大,管材将产生微小的裂纹,而且不断的向外扩散,结果会导致此处的弯头管道破裂。因此,需对此处管路进行优化。

对比一次应力分布云图与二次应力的分布云图,二次应力对高压SCR系统管路的影响作用不大,而二次管路对高压SCR系统管路的影响比较大。在高压SCR管路的实际运行过程中,微小的影响也会慢慢积累,对管路的安全性产生影响,所以这两处的管路都需进行优化处理。

直管压力型膨胀节可尽可能的减少合力值,平衡部分烟气介质的相互作用力,直管压力平衡型膨胀节由3个波形组成[6]。其中,2个波形用于正常工作,另外1个波形用于平衡作用,用于平衡的波形有效工作面积等于2个工作波形有效工作面积之和。系统运行时,2种波形者之间的反向作用力可平衡管路内部废气的压力作用力,这样既保证了系统在高负荷运转时整体管路的安全性,同时又为管路支架结构及布置的轻量化设计做好铺垫。

利用CAESAR II分析软件,可对MAN 7S50ME低速主机高压SCR系统管路中个膨胀节发生位移的分析计算,获得各管段在工况载荷下的最大热膨胀量。将各处膨胀量与所选膨胀节的属性参数进行对比,即可得出不满足位移补偿量的膨胀节,如表5所示。

|

|

表 5 在工况载荷下不满足位移量的管路膨胀节 Tab.5 Pipeline expansion joint that does not meet the displacement under working load |

可以看出,膨胀节2横向补偿量15.6 mm,超过了选型膨胀节最大横向补偿量14.1 mm。因此,需选取横向补偿量更大膨胀节。

膨胀节8横向补偿量12.5 mm,超过了选型膨胀节最大横向补偿量;膨胀节8轴向补偿量49.2 mm,超过了选型膨胀节最大轴向补偿量39 mm。需选取横向和轴向补偿量更大膨胀节。

5 结 语本文研究得出如下结论:

1)在规范定义的持续膨胀条件下,管道系统内的应力小于规范允许应力。

2)一次应力强度占比79.7%,满足规范要求。二次应力强度占比38.0%,满足规范要求。

3)RSV出口的第一个弯头处因缺少支架吸收盲板力导致弯头应力较大,出口处的管路需加厚到10 mm。

4)RSV出口处的弯头在焊接的时候,需对弯头的焊接接头进行圆滑打磨,避免应力集中。

5)膨胀节2需更大的横向补偿量,膨胀节8需更大的轴向补偿量和横向补偿量。

| [1] |

甘绍警, 周瑞平, 甘少炜, 等. 船用LNG储罐与管道应力计算[J]. 舰船科学技术. 2018, 40(1): 35−40. GAN Shaojing, ZHOU Ruiping, GAN Shaowei, et al. Stress calculation of marine LNG storage tanks and pipelines[J]. Ship Science and Technology, 2018, 40(1): 35−40. |

| [2] |

王海萍, 吴蕾王, 海晶. CAESAR II在管道设计中的应用[J]. 当代化工, 2014, 42(4): 62-63. |

| [3] |

ASME B31.3. ASME Code for Pressure Piping[S]. 2016.

|

| [4] |

徐红梅, 韩华伟. 自升式钻井平台中高压管道的应力分析[J]. 海洋工程装备与技术, 2015, 31(5): 114. |

| [5] |

钟云飞. 在役直管压力平衡型膨胀节寿命评估技术研究[D]. 上海: 华东理工大学, 2013.

|

| [6] |

徐红梅, 李伟, 韩华伟. 海洋平台中高温管道的应力分析[J]. 海洋工程装备与技术, 2015, 2(1): 36. |

2024, Vol. 46

2024, Vol. 46