2. 海军装备部驻上海地区第八军事代表室,上海 201206;

3. 海军工程大学 舰船与海洋学院,湖北 武汉 430033

2. The Eighth Military Representative Office in Shanghai Area of Naval Equipment Department, Shanghai 201206, China;

3. College of Naval Architecture and Ocean Engineering, Naval University of Engineering, Wuhan 430033, China

水润滑轴承具有清洁无污染、自润滑、重量轻、噪声低、耐磨损等优点,近年来已成为舰船尾轴承的主要形式,其运行状态是否良好直接影响到舰船航行的安全性[1]。由于外部波浪载荷压力、螺旋桨自身重力、不均匀流场对螺旋桨的激振力以及船体变形等因素影响,加之遂行远航任务增多,在低速、重载、频繁启停和沙粒侵扰等条件下,舰船水润滑尾轴承易出现异常磨损等问题,而现行的“定期计划维修”[2]模式无法及时有效处理这种故障。基于上述问题,设计一种水润滑轴承磨损实时监测系统,对于保证水面舰船轴系安全可靠运行具有重要的现实意义。

俞晓丰等[3–4]对光纤光栅反射率和栅区长度的关系进行研究,设计一种基于光纤光栅的水润滑轴承磨损监测系统。通过对光栅的光谱特性和磨损特点进行分析,得到光栅磨损量与反射谱的关系,然后将光纤植入水润滑轴承的橡胶轴瓦内,利用磨损监测仪读取植入轴瓦的光栅磨损信号,从而达到监测轴承磨损状态的目的。但该系统需在轴承内部预埋光纤,对于已建造完成的船舶,改装成本较高,实际应用难度较大,且由于光纤长期浸泡在通海环境下,使用寿命无法得到保证。加拿大汤姆森-戈登公司围绕赛龙轴承开发了配套的轴承状态监测(Bearing Condition Monitoring,BCM)系统。该系统将水下电涡流传感器固定安装在尾轴承上,通过非接触测量的方式,静态获取尾轴停止时的下沉位移变化,从而得到其磨损量。但该系统价格昂贵,且仅能在尾轴停止转动时获取其静态磨损数据,同时还缺乏对轴承转速工况的统计,不能实时有效地监测轴承磨损情况。

本文在借鉴BCM系统的基础上,开发设计了基于电涡流传感器的水润滑轴承磨损监测系统。研究成果对水润滑轴承的使用和维修具有指导意义和应用价值。

1 监测系统测量原理 1.1 磨损测量原理电涡流传感器是一种涡流式非接触传感器,它可以准确测量传感器探头端面与被测物体之间的距离,具有抗外界干扰能力强、电路简单、可靠性高等优势[5]。现有的电涡流传感器大多是用等效阻抗Z的变化来测量距离的变化,等效阻抗Z[6]可表示为:

| $ Z=F\left(\rho,\mu,r,f,x\right)。$ | (1) |

式中:

由式(1)可知,探测线圈等效阻抗的变化完全取决于电涡流效应,若只改变式(1)中探测线圈与被测金属导体间的距离

|

图 1 电涡流传感器测量水润滑轴承磨损原理图 Fig. 1 Measurement of wear principle of water-lubricated bearing by eddy current sensor |

转速测量分为转速信号测量和瞬时转速计算两部分,其中转速信号主要通过电涡流传感器进行测量。由于存在轴自身对中情况、表面粗糙度以及轴系振动等因素的影响,尾轴转动时电涡流传感器探头端面与艉轴之间的距离呈现近似正弦信号的周期变化,所以电涡流传感器也输出近似正弦的电压信号。对测得的电压信号进行滤波、整周期平均处理后就可得到瞬时转速信号。利用电涡流传感器测量瞬时转速,属于非接触测量,不需要增加转速传感器,具有测量设备简单、工作可靠等优点。

目前瞬时转速的计算方法主要有硬件法和软件法。硬件法需依靠硬件设备内部具有专门的整形放大电路和高频时钟计数来实现,本文监测系统不具备硬件法所需条件,故采用软件法进行瞬时转速计算。

软件法[7]是将电涡流传感器输出的类似于正弦波电压信号近似看成具有周期变化的正弦信号,通过插值法找到正弦信号的过零点序列

|

图 2 转速测量原理 Fig. 2 Principle of speed measurement |

| $ {n_i} \approx \overline {{n_i}} = \frac{{60}}{{Z{T_i}({P_{i + 2}} - {P_i})}}。$ | (2) |

过零点位置可通过两点插值法[8]求得,如图2(b)所示,取距离

| $ P(i) = t(i) - zs(i)\frac{{t(i + 1) - t(i)}}{{zs(i + 1) - zs(i)}}。$ | (3) |

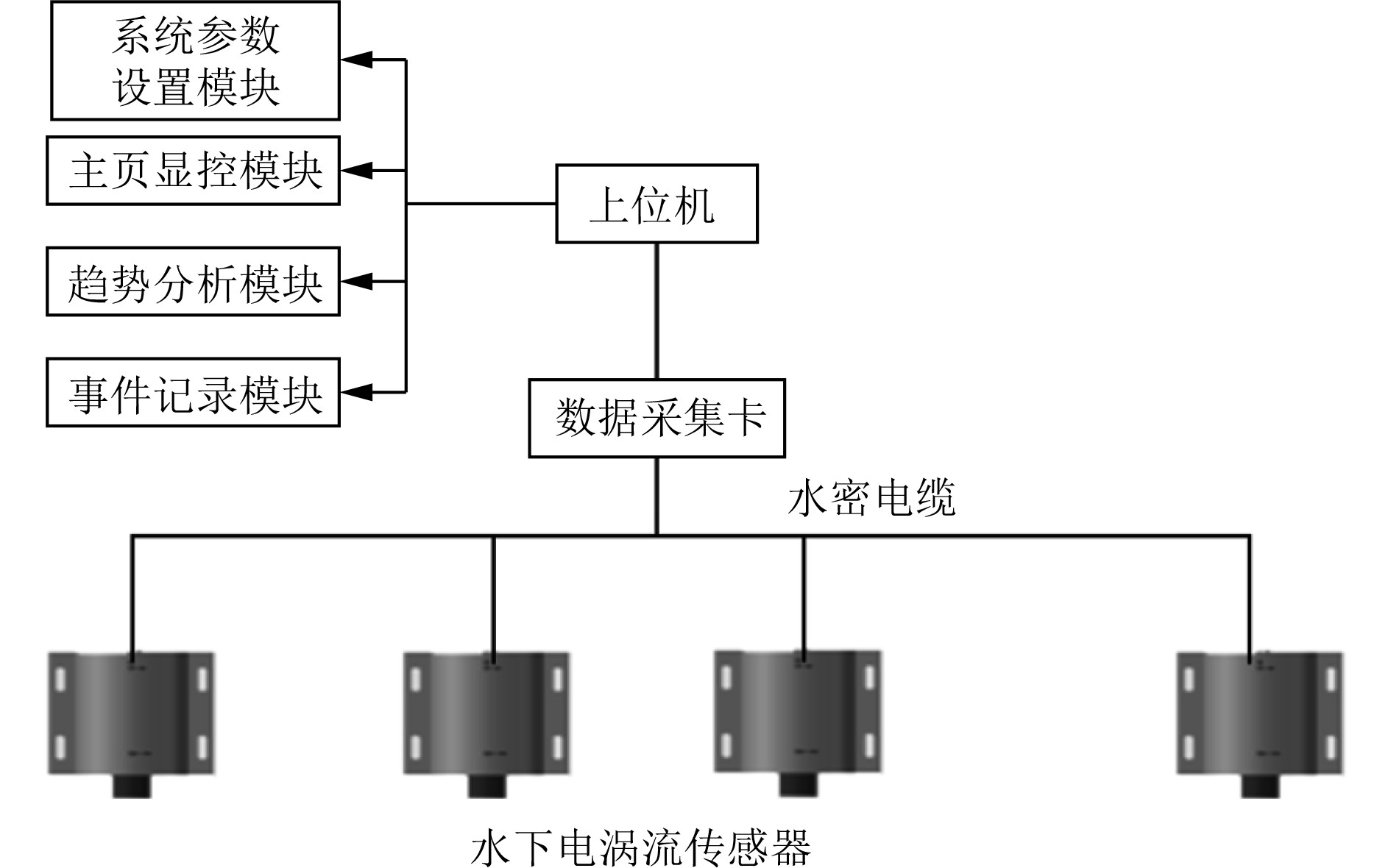

水润滑轴承磨损监测系统总体设计框架如图3所示。其中,硬件部分主要由电涡流传感器、数据采集卡以及上位机组成,软件部分主要包括系统参数设置模块、主页显控模块、趋势分析模块和事件记录模块4个部分。

|

图 3 系统总体设计框架 Fig. 3 Overall system design framework |

系统工作时,首先通过水下电涡流传感器采集水润滑轴承磨损量信号,然后传感器将采集到的信号以模拟电压信号形式通过水密电缆输入数据采集卡,由数据采集卡转换为数字信号后,通过USB接口传输给上位机,最后由系统软件对输入信号进行显示、分析和记录。

2.2 硬件设计 2.2.1 数据采集卡数据采集卡是水润滑轴承磨损量与转速信号采集过程中最关键的一部分,水下电涡流传感器采集到的信号经过前置器信号调理后,都需经过数据采集卡收集处理后才能送到上位机进行分析监测。因此,系统选用了研华公司的USB-5801数据采集卡。该采集卡带有USB3.0超高速接口,可通过该接口直接连接上位机,无需转换接口,具有传输速率高、性能稳定等优点。此外,还采用了24位分辨率的A/D转换器(Analog to Digital Conver,ADC),并在ADC输入端设计了抗混叠滤波器,保证采集速率的同时提高采集精度。

2.2.2 上位机上位机主要起到搭载软件运行与操作、监测信息显示以及系统设置的作用,需具备便捷的人机交互性能和强大的数据计算能力。根据系统对设备性能的要求以及对使用工况的要求,上位机采用研华公司生产的TPC-1051WP型工业平板电脑。该电脑配备英特尔1.75 GHz双核处理器和4 GB DDR3L SDRAM内存,可提供足够的计算性能,且结构紧凑,能够轻松部署到现有设备中,满足数据传输与计算需求和工业应用需要。

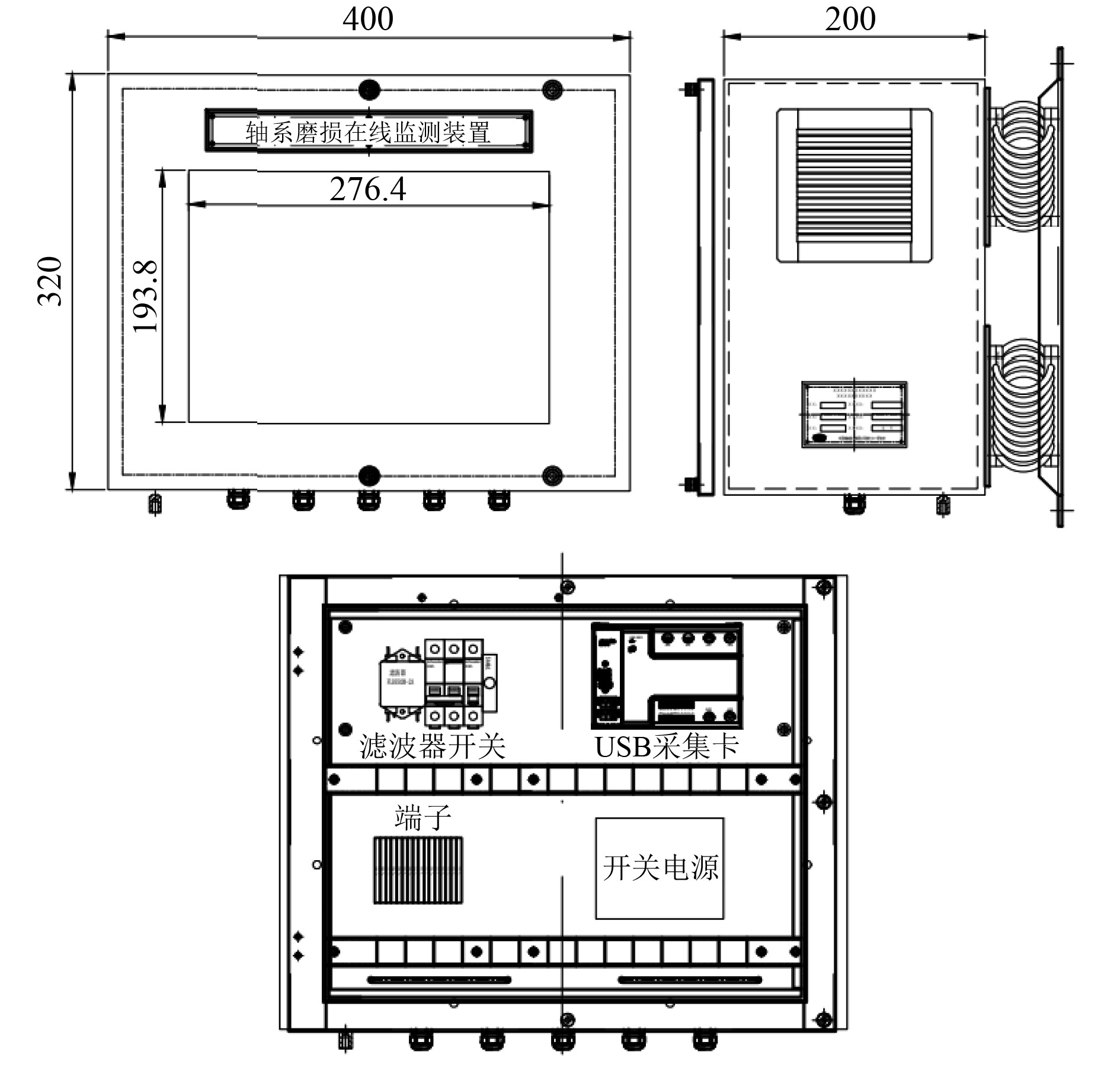

2.2.3 监测系统箱体为了将数据采集卡、上位机以及各电路元器件集成一体,便于船员实时监测水润滑轴承磨损状态和对监测系统进行检修、维护,本文对监测系统箱体进行设计,在保证电气回路和信号回路基础上,从环境适应性角度进行考虑,其结构设计图如图4所示。

|

图 4 监测系统箱体结构设计图 Fig. 4 Monitoring system box structure design drawing |

箱体整体结构采用厚度为3 mm的冷轧钢板折弯拼焊而成,具有较高的强度和韧性,可有效保护箱体内部元器件。箱体表面经过镀锌后进行烤漆处理,提高了防锈和防腐蚀性能。箱体背部及底部设有钢丝绳减振器,可缓解外部振动对箱体内部设备的影响。箱体两侧安装有风扇,起到通风散热的作用。箱体内部布置有滤波器、空气开关、USB采集卡、接线端子以及开关电源,滤波器能将船上电源的杂波过滤,得到纯净的电源,空气开关可在电路发生短路时,自动断开,起到保护系统设备的作用,开关电源可将船上发电机产生的交流电转换为上位机所需要的24 V直流电,为设备提供额定电压的电源。

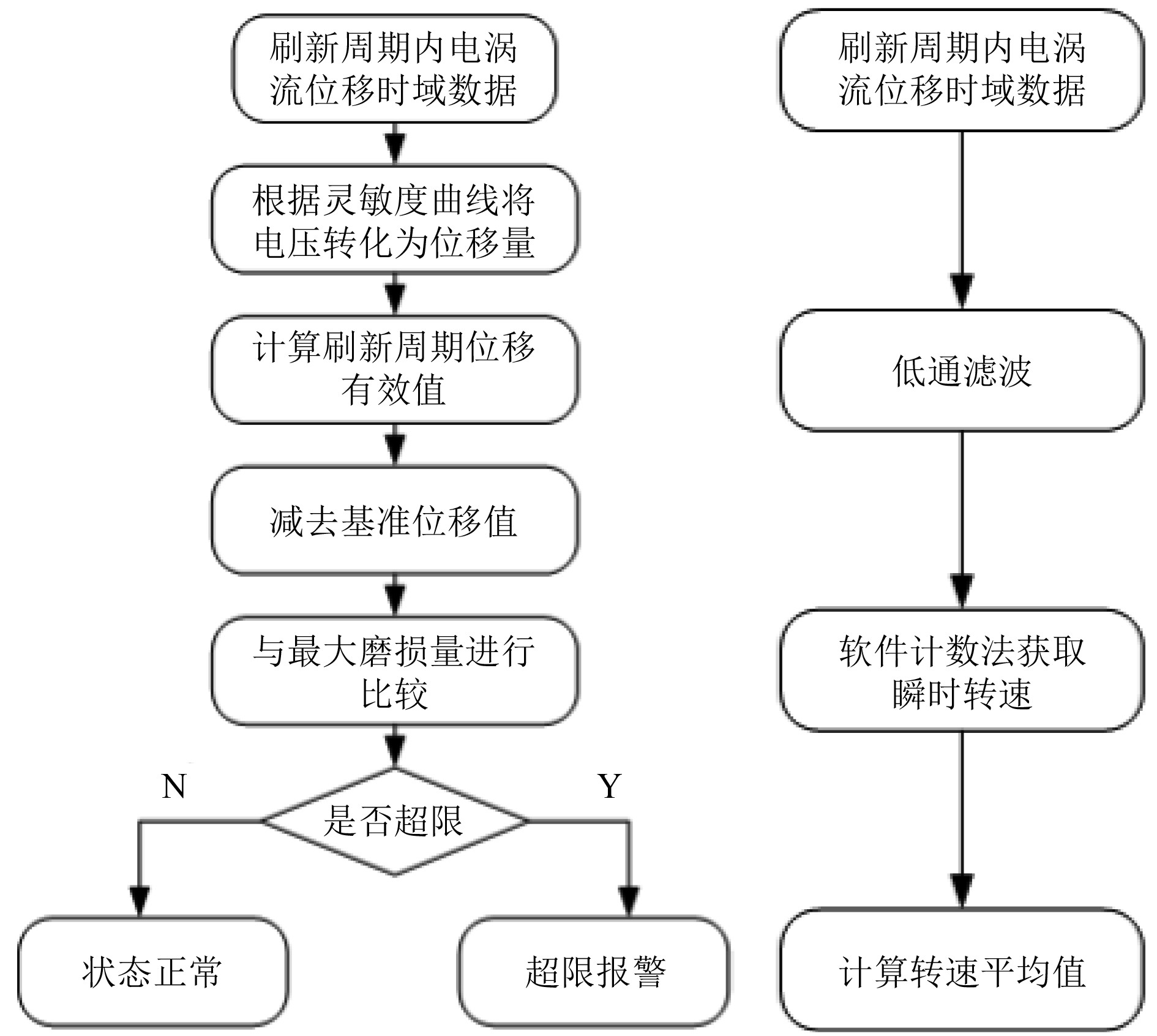

2.3 软件设计 2.3.1 软件工作流程监测系统在工作时,首先进行系统设置,完成采样频率、刷新周期、数据保存间隔周期、最大磨损量等基础参数设置,之后进行工况参数设置,即该型船舶常用航行工况以及对应探头距离轴系表面的基准位移,从而确保在设定工况下完成数据采集和分析。在完成系统设置后,即可在主页界面进行电涡流位移数据采集,通过电涡流位移实时信号计算获取轴系运行转速以及当前轴系磨损量;软件运行过程中,可对整个监测事件进行记录,包括软件启动、退出、信号断路以及超限报警等信息;软件停止数据采集后,可进入趋势分析模块,该模块通过调用后台保存记录的磨损量及数值记录时间表,实现磨损量趋势分析以及各工况运行时间统计,以便于明确不同工况及运行时间对磨损量变化的影响,为后续操作使用提供指导。系统软件工作流程如图5所示。

|

图 5 系统软件工作流程图 Fig. 5 Flow chart of system software |

监测系统主要具有系统设置、主页显控、事件记录以及趋势分析等模块,各项功能均以功能模块的形式实现并集成在系统当中。

1)系统参数设置模块

系统参数设置模块是软件的底层和基础模块,主要用于完成数据采集参数设置以及轴系运行工况的设定,其中采样频率设置主要指软件采集电涡流位移电压数据的采样频率,考虑到电涡流位移传感器的最大带宽为1 kHz,因此采样频率上限为2.56 kHz;工况参数设置主要用于定义轴系额定运行工况以及电涡流探头与轴系表面的初始基准数据,从而为后续磨损量计算及工况统计提供基础数据;刷新周期主要是指主页显控界面结果刷新时间间隔;最大磨损量与水润滑轴承的极限磨损量有关,通常情况下需根据水润滑轴承型号及性能参数进行设定,确保当磨损量超过允用值后进行报警。

2)主页显控模块

主页显控模块的功能为显示当前时刻水润滑轴承的磨损量,并对当前转速进行计算显示,对可能出现超限的情况进行报警。

磨损量和转速处理具体流程如图6所示。

|

图 6 磨损量与转速处理流程图 Fig. 6 Flow chart of wear and speed treatment |

3)趋势分析模块

趋势分析模块主要完成轴系运行周期内磨损量变化情况以及不同工况运行时间的统计,从而掌握磨损量与轴系运行工况的使用关系,为设备健康管理提供指导。

为了尽可能准确获取监测数据,软件在系统设置模块上定义了保存周期。从软件开始数据采集后,间隔保存周期以便计算磨损量和转速,并与时间数据统一保存在后台的Excel文件中。在此基础上,可通过手动定义时间跨度,掌握该时间段内磨损量变化以及各转速工况统计,其中磨损量变化以曲线形式显示,各转速工况以柱状图形式显示。

4)事件记录模块

事件记录模块用于记录软件运行过程中的触发事件,包括软件启停、信号异常以及超限报警等信息,从而确保使用人员辅助了解监测系统运行状况,并对可能出现的问题及时复盘溯源。

3 系统测试为了检验本监测系统在不同工况下对轴承磨损情况和转速的实时监测效果,本文将系统搭载在轴系试验台架上进行测试验证。该台架由驱动电机、电机转速变频器、转轴、轴承以及配重圆盘组成。驱动电机采用ABB公司生产的QABP160M8B变频电磁制动三相异步电机,额度功率为5.5 kW,额度电压为380 V,恒转矩变频范围为5~100 Hz,可通过电机转速变频器来实现对转轴的无级速控制,模拟转轴不同转速工况。转轴直径为100 mm,材质为45号钢。配重圆盘的作用是模拟实船螺旋桨对尾轴的作用效果。

3.1 磨损量测量精度分析在测试过程中,将电涡流传感器安装在转轴表面上方,通过改变传感器探头与转轴表面的距离来模拟轴承磨损量的变化,同时将传感器信号线缆分线,分别连接至本监测系统和LMS 16通道数据采集系统。LMS系统可准确采集电涡流传感器输出的电压信号,将转速为0时采集到的电压信号幅值代入电涡流传感器输出曲线拟合方程,即可得到传感器探头与转轴表面的距离。通过对比上述计算结果与监测系统软件界面显示结果,检验监测系统测量磨损量的准确性,测试数据如表1所示。

|

|

表 1 监测系统磨损量精度测试数据表 Tab.1 Monitoring system wear accuracy test data sheet |

可知,LMS系统采集电压幅值经过拟合方程计算后得到的距离值与系统界面显示测量值基本吻合,最大偏离值为0.03 mm,最大误差在1%以下,测量精度满足水润滑轴承磨损监测的需求。

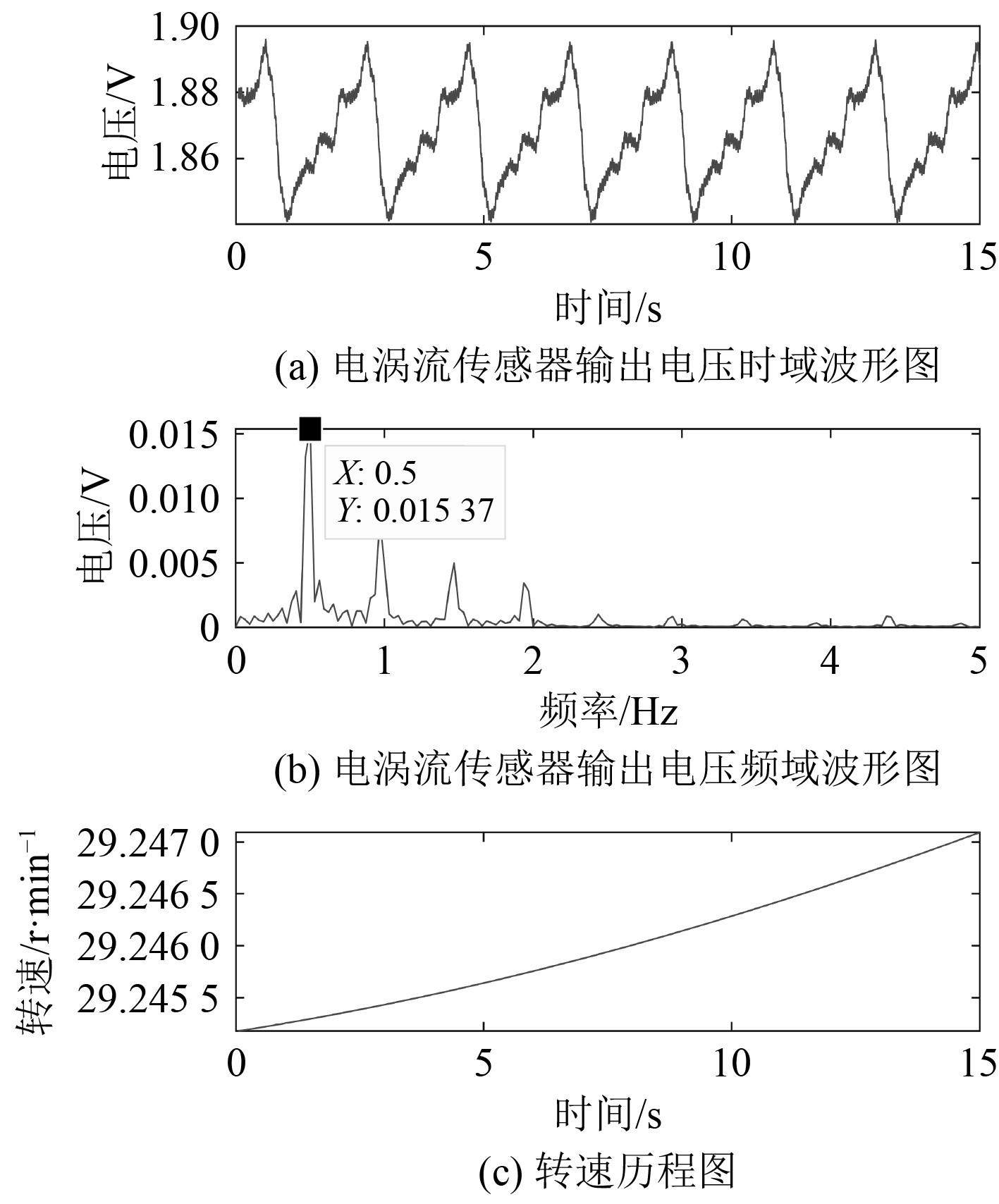

3.2 转速测量精度分析利用电机转速变频器控制转轴转速,当等于30 r/min时,LMS系统采集到的电涡流传感器输出电压波形图如图7(a)所示。该波形图为时域波形图,通过Matlab软件对其进行快速傅里叶变换(Fast Fourier Transform,FFT)后,得到输出电压频域波形图,如图7(b)所示。

|

图 7 FFT求转速过程 Fig. 7 FFT to find the speed process |

由输出电压频域波形可知,输出电压基频

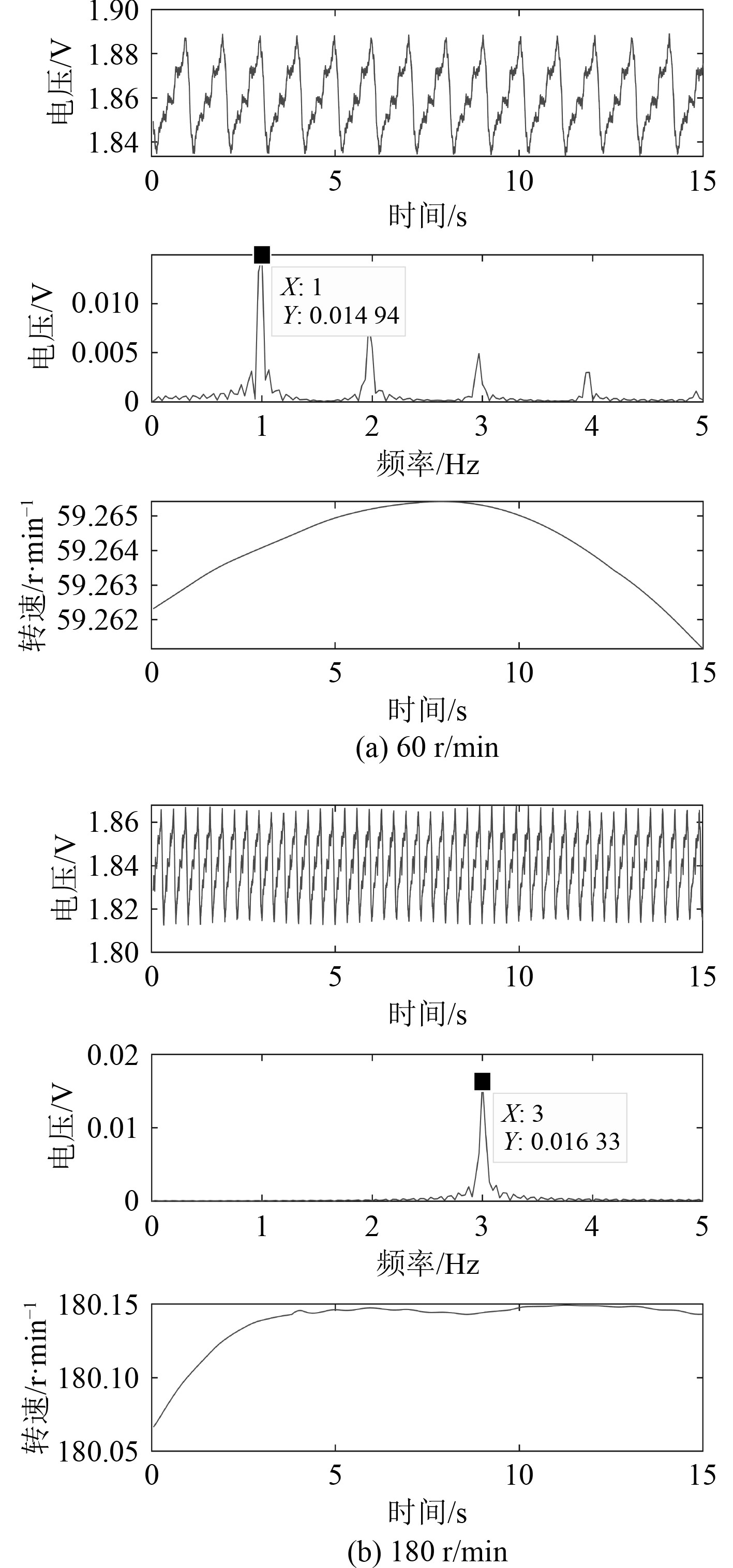

调整电机转速为60 r/min、180 r/min,对LMS采集到的电压信号进行上述相同操作,所得到的转速对比结果如图8所示。

|

图 8 转速测量结果对比图 Fig. 8 Comparison of rotational speed measurement results |

由对比结果可知,通过LMS系统采集到的电压波形图,经过计算得到转速以及系统界面显示转速与电机转速变频器标定转速基本一致,验证了本监测系统转速测量的准确性。同时,通过对比系统界面所显示的磨损量测量值可看出,在传感器探头与被测转轴表面距离不变情况下,转速不同,测量值存在一定波动,且转速越高波动范围相对越大,这是由于轴自身对中情况以及表面粗糙度等因素影响,在实船运行过程中,尾轴还会因水的浮力作用以及发动机产生的振动作用而出现不同程度的抬升现象。所以判断水润滑轴承磨损状态应该以静态测量值为准,动态测量值可作为轴承运行工况的参考。

4 结 语针对舰船水润滑尾轴承易出现异常磨损的故障,且该故障难以及时发现处理的问题,设计研发了基于电涡流传感器的水润滑轴承磨损监测系统,并在轴系试验台架上对系统进行了测试。整体测试结果表明,本系统各项功能符合预期目标,能够有效监测水润滑轴承磨损状态。研究成果对水润滑轴承的使用和维修具有指导意义和应用价值。

| [1] |

董从林. 水润滑艉轴承的可靠性寿命评估[D]. 武汉: 武汉理工大学, 2010.

|

| [2] |

严志军, 朱新河, 程东, 等. 基于针对性维修体制的船舶机械维修决策支持系统研制[C]//第四届世界维修大会论文集, 2008: 286−291.

|

| [3] |

俞晓丰, 帅长庚, 杨雪, 等. 基于光纤光栅的水润滑轴承磨损监测系统设计及研究[J]. 船舶力学, 2022, 26(4): 566-573. |

| [4] |

帅长庚, 俞晓丰, 杨雪. 水润滑轴承磨损状态检测传感装置及监测系统[P]. 中国: CN201910962517.1, 2020−02−21.

|

| [5] |

宋士兰. 基于电涡流传感器的位移测量系统的研究[D]. 上海: 东华大学, 2018.

|

| [6] |

徐科军. 传感器与检测技术(第4版)[M]. 北京: 电子工业出版社, 2016.

|

| [7] |

陈育成. 基于瞬时转速的船用中速柴油机健康状态评估方法研究[D]. 武汉: 武汉理工大学, 2020.

|

| [8] |

胡以怀, 高雨颀, 胡光忠, 等. 船舶推进轴系瞬时转速的测试与分析[J]. 舰船科学技术, 2022, 44(7): 122-127. |

2024, Vol. 46

2024, Vol. 46