2. 中国船舶集体有限公司第七一四研究所,北京 100101

2. The 714 Research Institute of CSSC, Beijing 100101, China

随着世界经济的高速发展以及人们对清洁能源的追求不断提升,船舶的传统动力装置已经不能满足行业对绿色船舶的需求。氢能源是21世纪绿色动力能源技术制高点,其具有燃烧性能好、高利用率、无污染和运输方便等多种优点,逐渐成为未来能源体系的重要组成之一。2022年,中国海事局发布《氢燃料电池动力船舶技术与检验暂行规则(2022)》,推动氢能在船舶上的应用推广,保证了采用氢能源作为推进动力的安全性,氢燃料电池已经成为了解决船舶对环境污染最有效的措施之一[1]。

使用各种新型能源会带来无法避免的安全问题,氢能源更是如此。氢气具有易燃易爆、燃烧范围宽、点火能力低等危险特性,在制备、储存、运输、加注和使用过程中均存在泄漏和燃爆的风险。一旦发生事故,周围的环境、人员以及设备都将遭受破坏,造成巨大的经济损失。因此,合理安全布置储氢罐是推广船用氢燃料电池使用的重要前提之一。

本文着重探讨气罐的最优布置方案并建立碰撞有限元模型,根据规范要求通过Ls-dyna展开仿真分析,研究船舶追尾碰撞载荷对气罐的影响,为安全评估和工程实际应用提供参考。

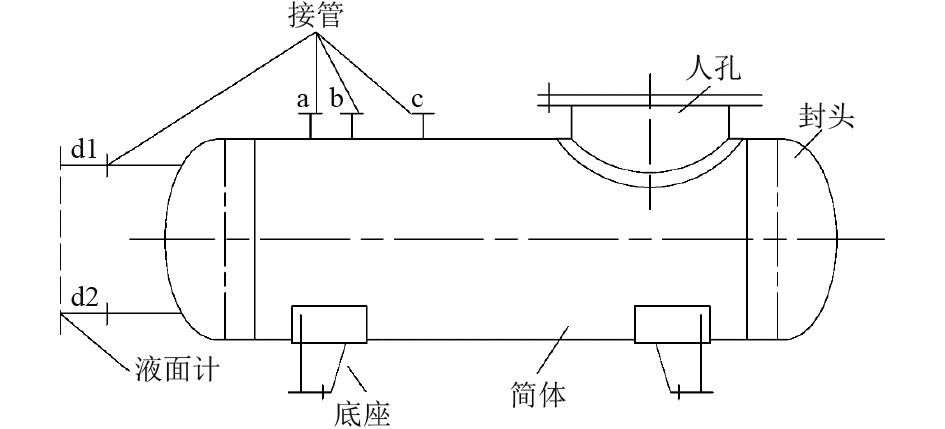

1 氢燃料电池动力船舶氢气储罐 1.1 氢气储罐类型作为燃料电池系统的重要组成部分,储氢罐的安全运行对整个燃料电池系统至关重要。同其他压力容器一样,氢气储罐主要由闭封头、入孔、容器筒体、安全保护设施、接管、密封装置、底座等部件组成[2]。图1为储氢罐简图。

|

图 1 储氢罐简图 Fig. 1 Schematic diagram of hydrogen storage tank |

氢气储罐的分类最早是由美国能源部在2002年提出的定义。储氢罐分为4类,依次被称为I型、II型、III型与IV型瓶。其中I型和II型瓶对压力要求不高,所以大多都应用于储气压力较小的固定式能源储存。为了应对氢气在移动式设备上的应用,III型和IV型瓶便应运而生。后2种类型的储氢罐在轻量化越做越好的同时,制造成本也比I型和II型瓶都有了增加。III型和IV型瓶均可以满足燃料电池汽车、船舶上的压力需求,分为35 MPa和70 MPa。目前国内70 MPa铝制内衬碳纤维缠绕III型瓶正在推广应用,未来在船用高压储氢领域大有可为,因此选用III型储氢罐作为储氢设备。

1.2 氢气储罐的布置确定储氢罐的安装位置是布置工作的重中之重,综合考虑防火分隔、危险区域划分、对船舶稳性的影响、氢气管路铺设和加注燃料的便利性[3]。《氢燃料电池动力船舶技术与检验暂行规则(2022)》并没有对安装位置提出具体要求,本文参考国内外主流氢燃料电池动力船舶的布置设计,将布置方式主要分为开敞甲板、半围蔽处所、围蔽处所。目前,国内外典型的布置案例如国内首艘氢燃料电池动力工作船“三峡氢舟1号”的气罐设置在船体内部;美国多艘燃料电池动力科考船的气罐布置在船舶尾部的开敞甲板上,如Sea Change号等;欧洲的氢燃料电池客渡船气罐多设于尾部的半围蔽处所等。

综合考虑安全性、经济性、实用性等因素,储氢罐布置在尾部的开敞甲板上最为符合本船的需求。首先,设置在开敞甲板上不需要顾虑占用舱容和其可能引发的不可控风险,符合安全性需求。同时,不必针对舱室内部气罐区域的另行安装气体监测及通风设备,以满足经济性需求。此外,相比较设置在船舶的内部,此布置方案对建造要求更低,更换储罐更为方便,符合实用性需求。

《氢燃料电池动力船舶技术与检验暂行规则(2022)》规定,氢燃料罐可布置在开敞甲板上。为了防止船舶发生追尾碰撞事故,从而对储氢气罐造成损伤,必须做好保护措施[4]。在设计工作完成后,对船舶追尾后是否会对开敞甲板上气罐产生影响开展分析。

2 理论基础船舶碰撞研究方法大致可分为经验公式、实验观察、简化分析和有限元数值仿真4种。其中有限元数值仿真凭借精确度高、通用性好和经济成本低等优点获得了国内外学者广泛使用。本文采用拉格朗日法,通过采用拉格朗日法分析发生追尾碰撞事故后的动力特性,详细理论公式如下:

| $ \frac{{{\text{d}}E}}{{{\rm{d}}t}} = V{S_{ij}}\frac{{{\rm{d}}{\varepsilon _{ij}}}}{{{\rm{d}}t}} - (p + q)\frac{{{\rm{d}}V}}{{{\rm{d}}t}} ,$ | (1) |

| $ {S_{ij}} = {\sigma _{ij}} + (p + q){\delta _{ij}},$ | (2) |

| $ p = {{ - }}\frac{1}{2}{\sigma _{ij}}{\delta _{ij}} - q = {{ - }}\frac{1}{3}{\sigma _{kk}} - q 。$ | (3) |

式中:

以一艘37.2 m的客渡船追尾撞击一艘近似吨位的36 m客渡船为例。两船主尺度如表1所示。

|

|

表 1 船舶主尺度 Tab.1 Main dimensions of ship |

由于本文的被撞船尾部结构和气罐是研究重点,所以撞击船模型采用刚性首。同时,为了模拟碰撞的精确性,选取Cowper-Symonds模型考虑[5],关系式如下:

| $ {\sigma _y} = \left[ {1 + {{\left(\frac {{\rm{d}} \varepsilon / {\rm{d}}t}{D} \right)}^{\frac{1}{q}}}} \right]\left( {{\sigma _0} + \beta {E_p}{\varepsilon _p}^{eff}} \right)。$ | (4) |

式中:

|

|

表 2 仿真计算中各材料参数 Tab.2 Each material parameter in the simulation calculation |

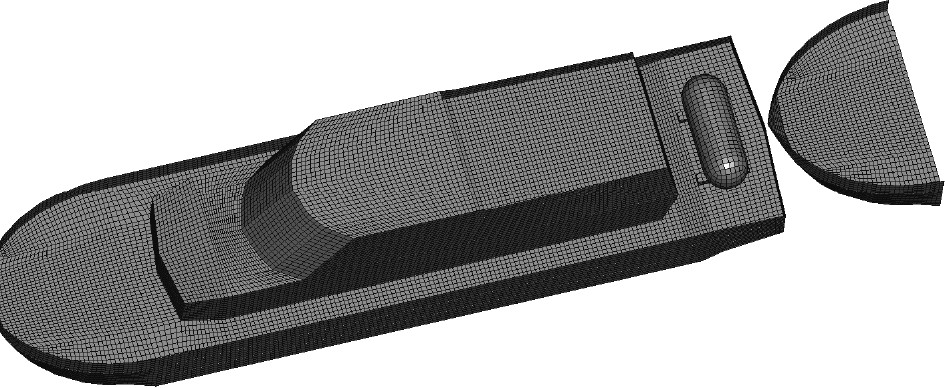

根据船舶设计图纸,创建全船有限元模型。追尾碰撞事故有限元模型如图2所示。

|

图 2 有限元模型 Fig. 2 Finite element model |

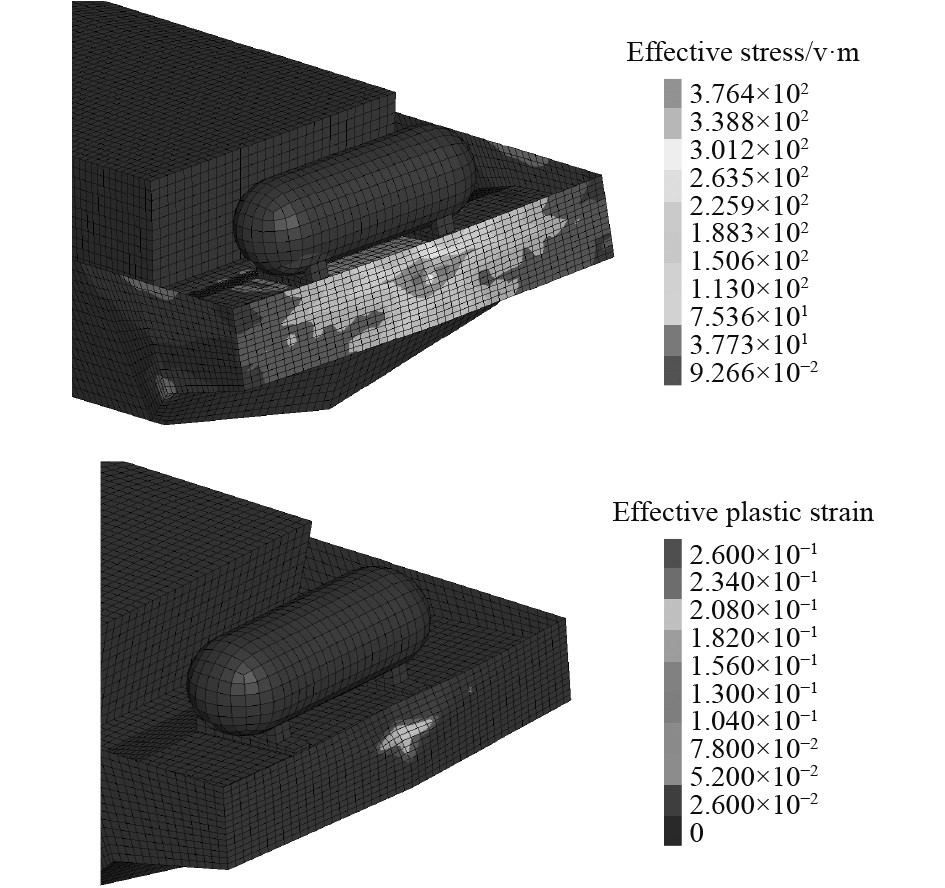

利用Ls-dyna进行数值仿真计算,提取撞击船舶的动能已基本转化完毕时的数据开展分析。根据仿真计算结果可知,被撞船极限撞深达到0.921 m,此时考虑到所要评估的区域为尾部甲板区域,重点观察其最尾端的应力、应变情况。最终时刻被撞船舶碰撞区域的应力、应变如图3所示。

|

图 3 事故最终碰撞区域应力图和应变图 Fig. 3 Stress map and strain map of the final collision area |

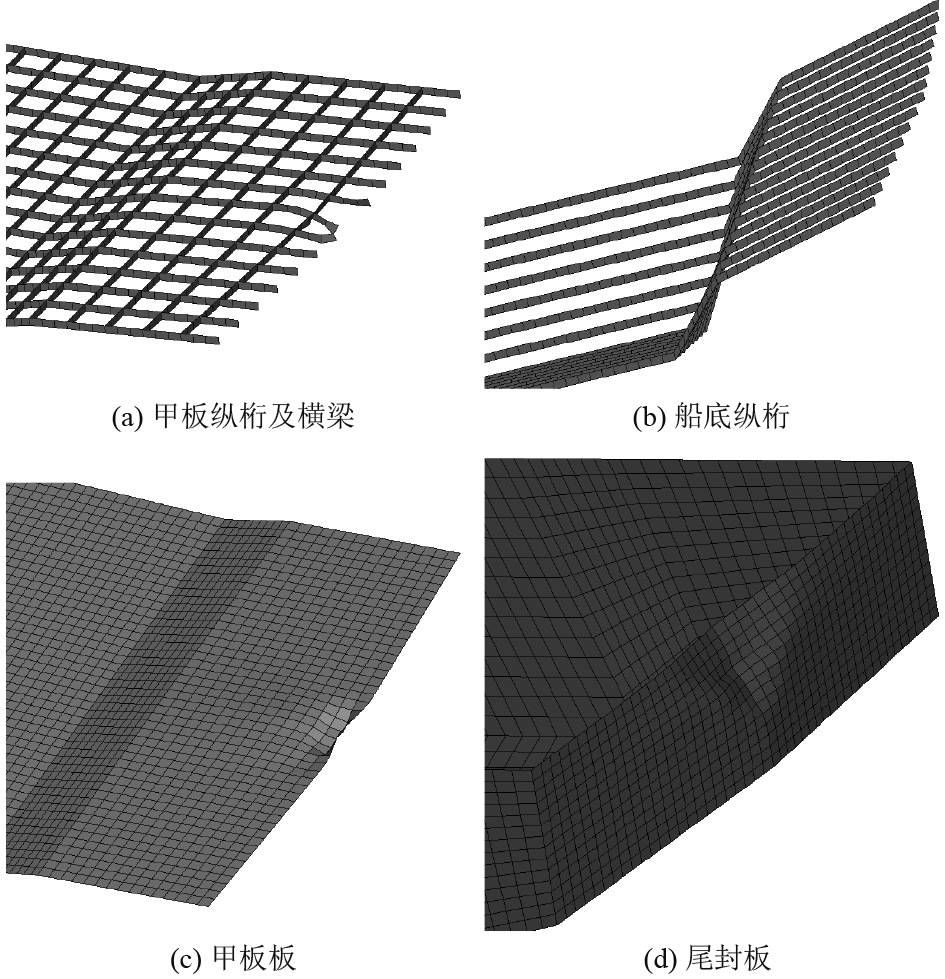

可知,应力较大部位都集中在碰撞区域,最终时刻被撞船舶的碰撞区域最大应力达到了399.23 MPa,最大应力数值大于屈服应力,包括尾封板及其他部分构件都受到变形损伤。应变方面,碰撞区域的应变值较大,船舶其他结构包括甲板纵桁及横梁的单元应变值已达到失效应变,受到的损伤也较为严重,损伤变形情况如图4所示。

|

图 4 不同构件损伤变形情况 Fig. 4 Damage and deformation of different components |

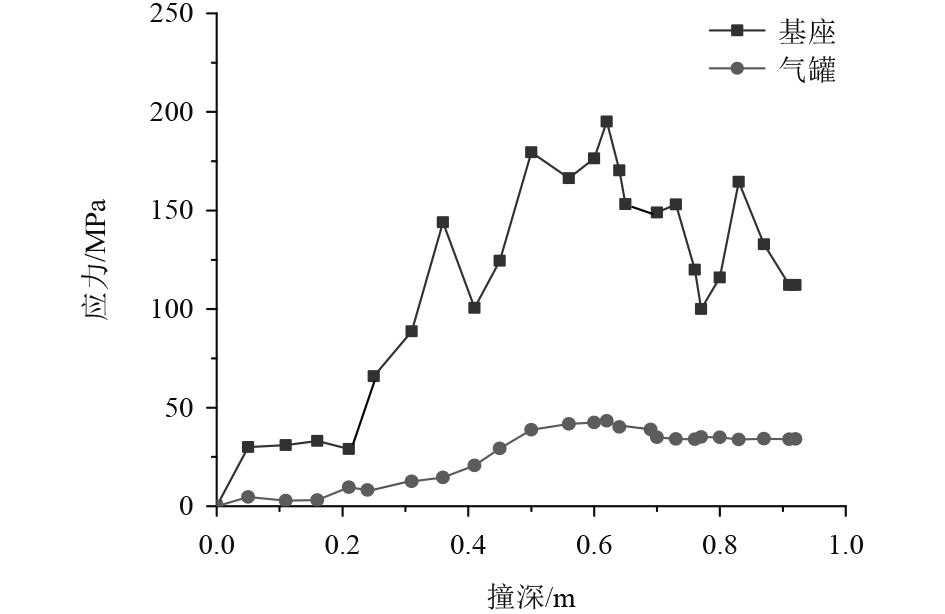

在此追尾碰撞仿真计算中,撞击船并没有直接撞击到气罐,造成气罐的损坏。但可以肯定的是,在直接撞击下,被撞船结构受到破坏并波及影响到布置于开敞甲板上的气罐和气罐基座。气罐和气罐基座的应力-撞深曲线如图5所示。

|

图 5 气罐和气罐基座应力-撞深曲线 Fig. 5 Stress-impact curve of gas tank and gas tank base |

应力方面,对于气罐而言,当碰撞船追尾碰到被撞船时,气罐表面立即出现较大应力。同时随着碰撞的进行,撞深不断加大,气罐应力也随之发生非线性的数值变化。在碰撞过程开始3.6 s,撞深达到0.68 m时达到最大应力43.257 MPa,小于其屈服应力。与气罐不同的是,气罐上的应力值在撞深达到0.6 m后开始趋于一个稳定状态。而气罐基座的应力则在撞深为0.2 m后,开始在100~200 MPa区间来回波动,气罐基座的应力值相比气罐较大,最大应力为199.239 MPa,此时已经非常接近屈服应力235 MPa。

应变方面,在整个碰撞过程中,气罐并未发生大的变形,应变值均趋于0。气罐基座在最终时刻最大应变值为0.00181,数值远小于失效应变数值,同时应变值偏大的区域均为气罐基座与甲板相交位置,对气罐的影响非常小。

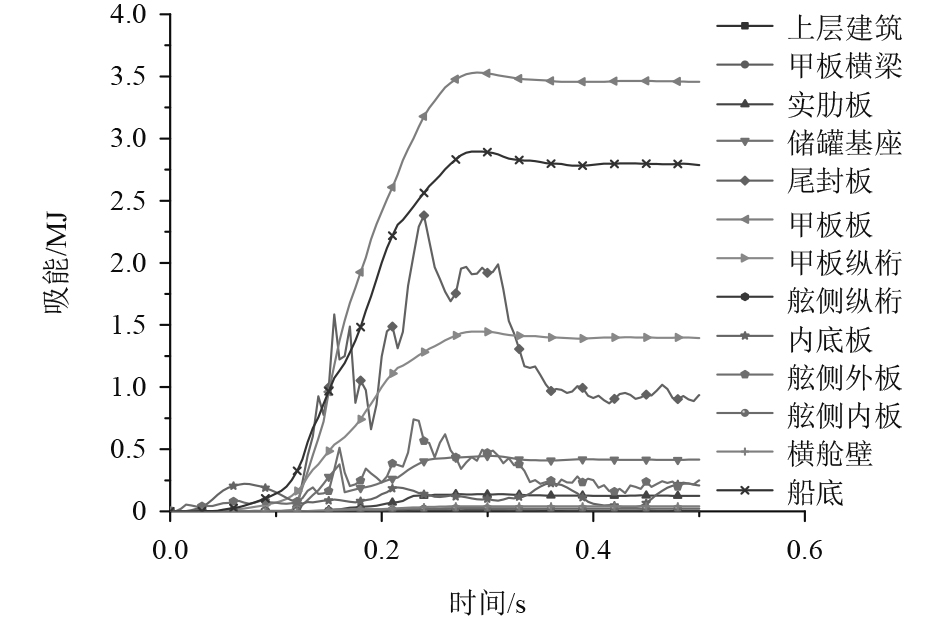

能量吸收方面,结合连续介质力学理论[6],碰撞过程中撞击船和被撞船满足能量守恒定理,在发生碰撞后,撞击船的动能大多转化为被撞击船舶的应变能。通过仿真计算可知,气罐基座吸能仅占总能量的0.01%,气罐吸能占比约等于0。因此,气罐和气罐基座都处于安全状态。各构件的能量吸收随时间变化关系曲线如图6所示。

|

图 6 各构件吸能随时间变化曲线 Fig. 6 The energy absorption curve of each component varies with time |

本文详细探讨氢燃料电池动力船舶气罐的结构、类型和布置方式,确定船用氢气储罐安放位置需要考虑的因素,提出最优的布置方案。通过模拟2艘近似吨位的氢燃料电池动力客渡船发生追尾碰撞的工况,研究碰撞事故对被撞船的气罐和气罐基座影响,主要结论如下:

1)针对船舶特别需求和市场规模,选用满足移动式设备需求的70 MPa铝制内衬碳纤维缠绕III型瓶作为储氢设备。综合考虑安全性、经济性、实用性等因素,选用布置在开敞甲板的方案对建造要求更低,更换储罐更为方便和实用。

2)追尾碰撞时,被撞船的极限撞深为0.921 m,此时气罐所受最大应力为43.257 MPa,应变值和能量吸收占总能量均趋近于0,处于安全状态。满足规范的气罐布置在船体尾部开敞甲板上,为了防止船舶发生追尾碰撞事故,从而对储氢气罐造成损伤,必须做好保护措施。

3)气罐基座的最大应力为199.239 MPa,数值非常接近于其屈服应力,并且应力集中现象非常明显,不同撞深下的最大应力均发生在气罐基座与甲板交接的位置。因此,在实际工程中可适当加强基座与甲板接触区域来保证船舶的安全航行。

| [1] |

彭元亭, 徐增师. 船用氢燃料电池推进技术发展研究[J]. 中国工程科学, 2019, 21(6): 18-21. |

| [2] |

姚澄曦. 氢能燃料电池船储氢罐充气过程的应力评定及疲劳分析[D]. 哈尔滨: 哈尔滨工业大学, 2021.

|

| [3] |

朱培培. 内河柴油-LNG双燃料动力船舶风险分析[D]. 镇江: 江苏科技大学, 2015.

|

| [4] |

中华人民共和国海事局. 《氢燃料电池动力船舶技术与检验暂行规则(2022)》发布[J]. 船舶标准化工程师, 2022, 55(3): 3.

|

| [5] |

KITAMURA O. FEM approach to the simulation of collision and grounding damage[J]. Marine Structures, 2002, 15(5): 403-428. |

| [6] |

严亮, 万敏, 张曙光, 等. 基于LS-DYNA的海上风机单桩防撞设施碰撞仿真分析[J]. 船舶, 2022, 39(2): 4-6+29+60. DOI:10.19646/j.cnki.32-1230.2022.02.002 |

2024, Vol. 46

2024, Vol. 46