进入21世纪以来,由于现代反潜技术的高速发展,许多双壳潜艇结构在水下被新技术探测到的概率大大增加。同时,现代鱼雷采用的侧瞄基阵能保证垂直命中艇,连续的高聚能战斗部和高能量的爆破装药能保证击破任何双壳体潜艇。因此,双壳体潜艇在一些性能上的弊端就显现出来,潜艇的生存能力正受到越来越严峻的挑战。

随着海上军事力量的不断增强,对于潜艇技术革新与发展的需求也逐渐提高,不仅要提高潜艇的先进性,对安全性与隐蔽性也提出了更高的要求。在这种背景下,单壳体潜艇由于下潜速度快、声反射面积小、隐蔽性好等特点,各国越来越重视单壳体潜艇的研究。内置式耐压液舱在单壳体潜艇研究过程中占有重要地位,但是当前单壳体潜艇内置式耐压液舱研究较少、设计方法也比较匮乏,对其典型载荷工况下应力分布特征的了解不是十分清楚,设计经验也有限。

我国在较长时期内一直使用双壳体潜艇结构,已形成了一套较完整的耐压液舱强度与稳定性计算方法[1]。黄加强等[2-3]将外置式耐压液舱结构视为一个弹性整体,计算出耐压液舱区域耐压船体的应力,得到了一种计算耐压液舱板壳强度的方法。吴梵等[4]详细分析了内置式耐压液舱在不同工况下的变形和应力特征,对不同区域耐压壳的应力情况进行比较,得到了一些有指导意义的结论。张伟等[5]在确定了耐压液舱计算模型及受载情况之后,计算出单层壳不同跨数下的耐压液舱有关部位的应力并使用不同的计算方法进行了比较。梁学先[6]通过建立椭圆柱壳潜艇耐压液舱试验模型的有限元计算模型,计算分析得出在锥柱过渡区采用圆弧式能较好地消除过渡段壳体与圆柱壳相切一端的集中应力。何福志等[7-8]对耐压液舱结构的强度和稳定性进行了一系列有限元分析,讨论了不同参数对其强度的影响。

高灵芝等[9]研究了周向应力分布不均匀对板壳稳定性理论临界压力的影响,得到了比规范更真实的结果。Park等[10]介绍了一种非线性、弹塑大变形的有限元分析法则,可以预测承受轴向及圆周压力的环加强圆柱体的破坏载荷。Pegg[11]用非线性有限元的手段研究了在轴对称潜艇耐压壳上一些次要结构如甲板、液舵、开口等对于估算其总体失稳载荷的影响。孙倩等[12]针对目前潜艇耐压液舱壳板的稳定性进行了分析和实例计算,并用Ansys软件的计算结果比较其计算精度,得出值得推荐的计算公式。

以上文献的研究思路和结果对单壳体潜体内置式耐压液舱的研究有重要的参考价值。作为一种新型的结构形式,首先需要对内置式耐压液舱基本结构形式展开研究,了解结构的力学特性。本文采用有限元方法对平顶型内置式耐压液舱的应力分布和稳定性进行研究,为内置式耐压液舱及耐压船体结构设计提供参考。

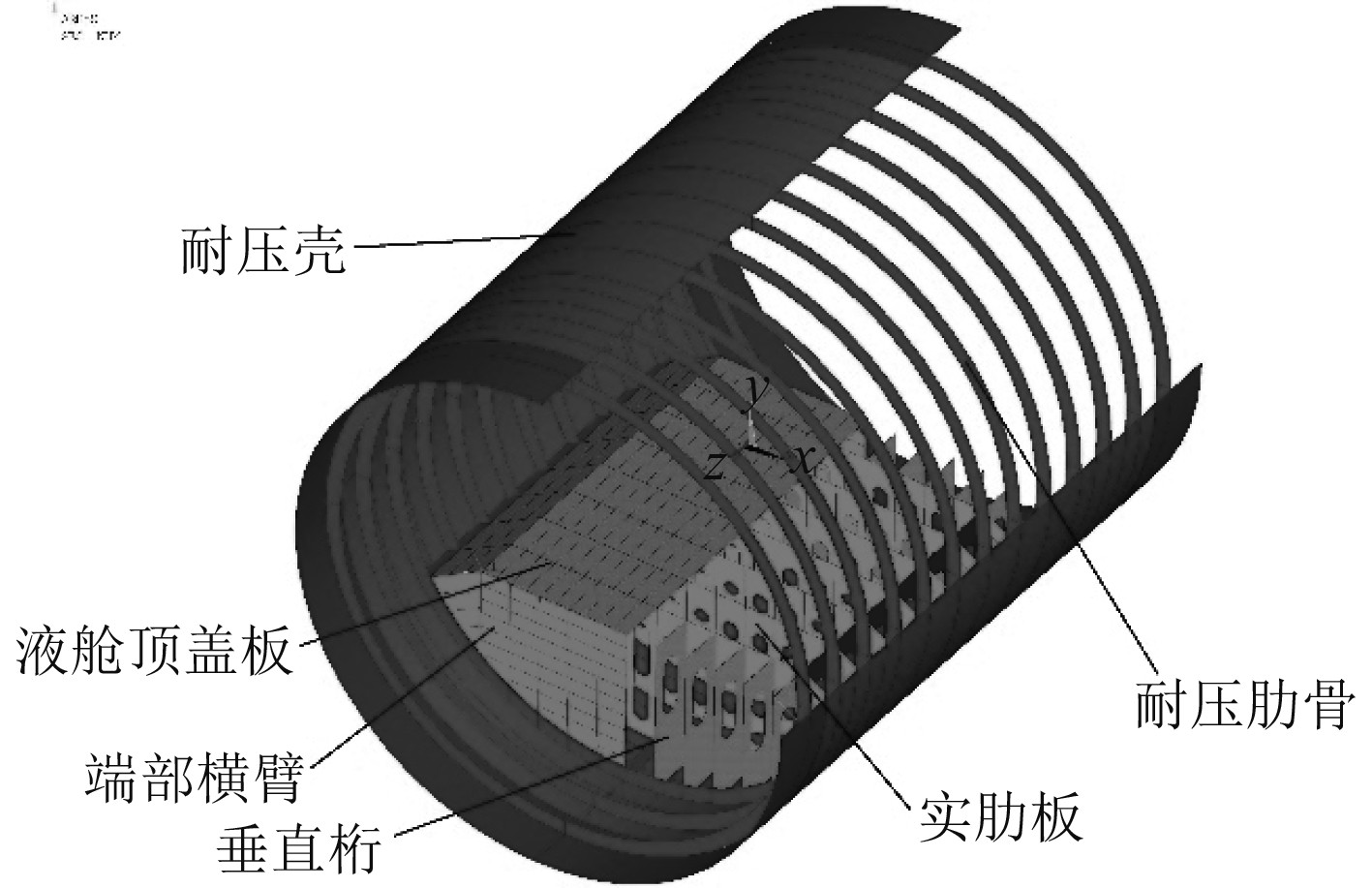

1 计算模型和载荷工况 1.1 计算模型平顶型内置式耐压液舱根据其结构特点,计算模型包括耐压壳结构和耐压液舱结构两大部分,如图1所示。

|

图 1 耐压船体和液舱几何模型 Fig. 1 Geometric model of pressure hull and tank |

平顶型内置式耐压液舱结构的基本参数如下:耐压壳半径为5 000 mm,总长12 600 mm,耐压肋骨间距为900 mm,耐压液舱长度为7 200 mm。构件尺寸如下:耐压壳厚为40 mm,两端各1 500 mm处加厚至68 mm(见图1),端部横壁、液舱顶盖板、垂直桁和边纵桁厚均为28 mm,实肋板厚为24 mm,耐压肋骨采用等刚度T型材,尺寸均为300×36/240×40,水平筋和顶盖板纵骨(间距均为300 mm)也采用等刚度T型材,尺寸为180×16/100×20。结构材料的弹性E=196 GPa,泊松比μ=0.3,材料密度为7 800 kg/m3。

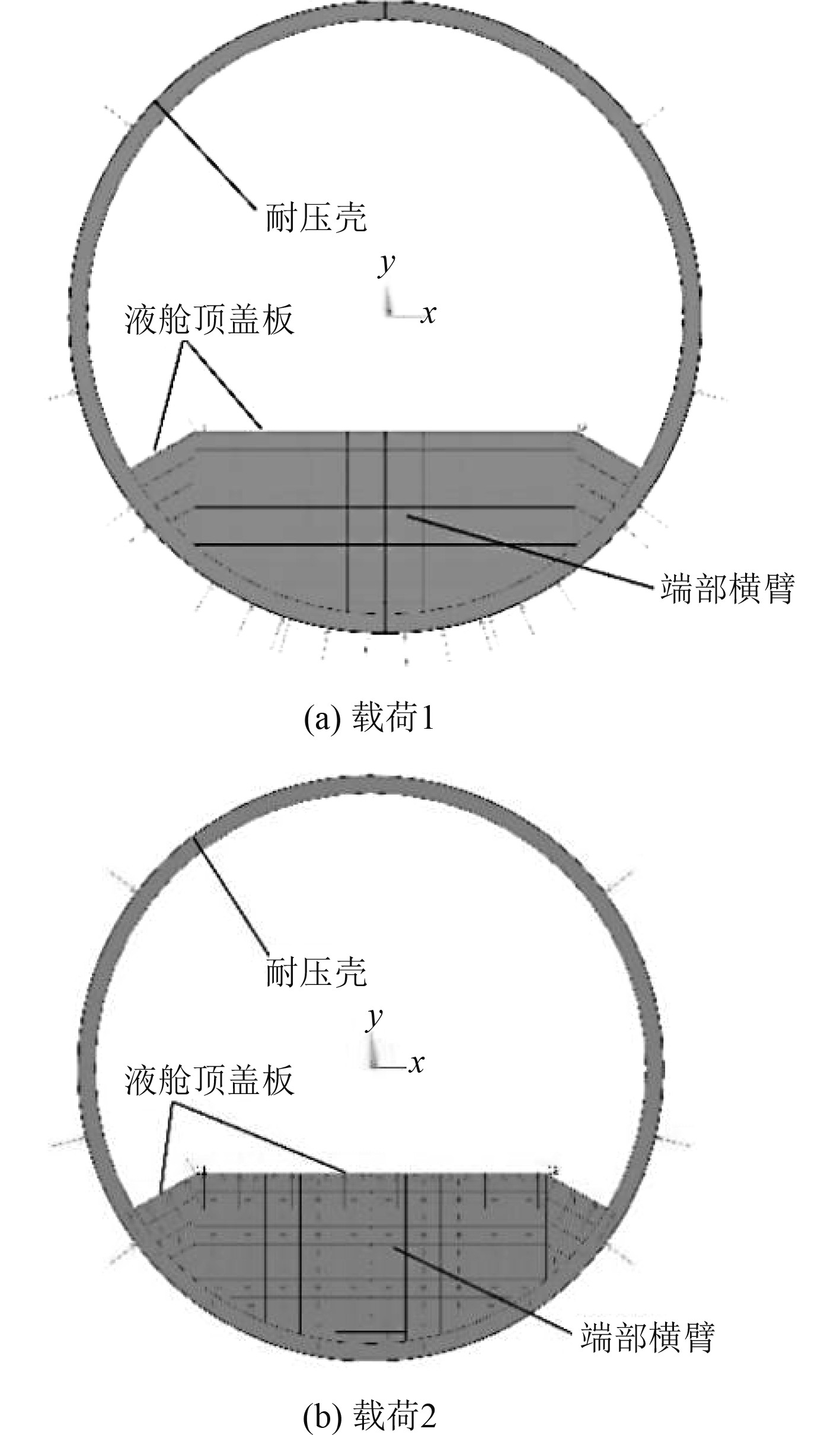

1.2 载荷工况共设置2种载荷工况,如图2所示。

|

图 2 不同工况载荷施加 Fig. 2 Application of loads under different working conditions |

1)载荷1

整个耐压壳体承受6 MPa的静水外压,耐压壳体一端简支约束,另一端约束径向和周向平动自由度,释放沿船长方向的平动自由度,并在其上施加等效在节点上的集中力,大小为1491261 N。对应于耐压液舱内外不连通的状态。

2)载荷2

液舱顶盖板、端部横壁和非液舱区耐压壳承受6 MPa的静水外压,耐压壳体一端简支约束,另一端约束径向和周向平动自由度,释放沿船长方向的平动自由度,并在其上施加等效在节点上的集中力,大小为1 491 261 N。对应于耐压液舱内外相连通的状态。

2 计算结果与分析 2.1 强度计算结果与分析表1~表3详细列出了耐压壳及液舱主要结构的应力情况,包括液舱底部耐压壳最大应力,垂直桁最大应力和液舱顶盖板最大应力。

|

|

表 1 耐压壳最大应力 Tab.1 Maximum stress of pressure shell |

|

|

表 2 垂直桁最大应力 Tab.2 Maximum stress of vertical girder |

|

|

表 3 液舱顶盖板最大应力 Tab.3 Maximum stress of tank top cover plate |

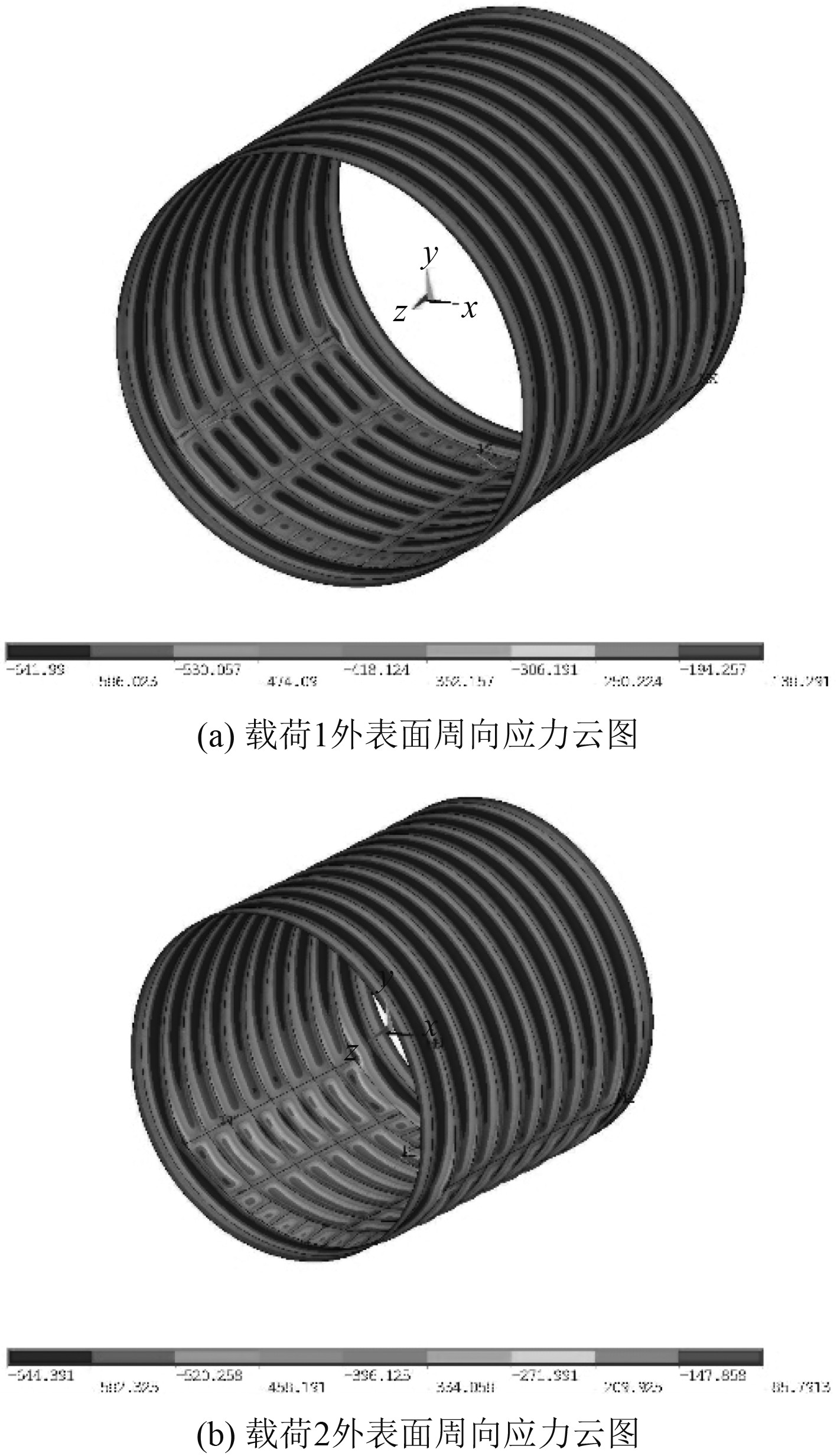

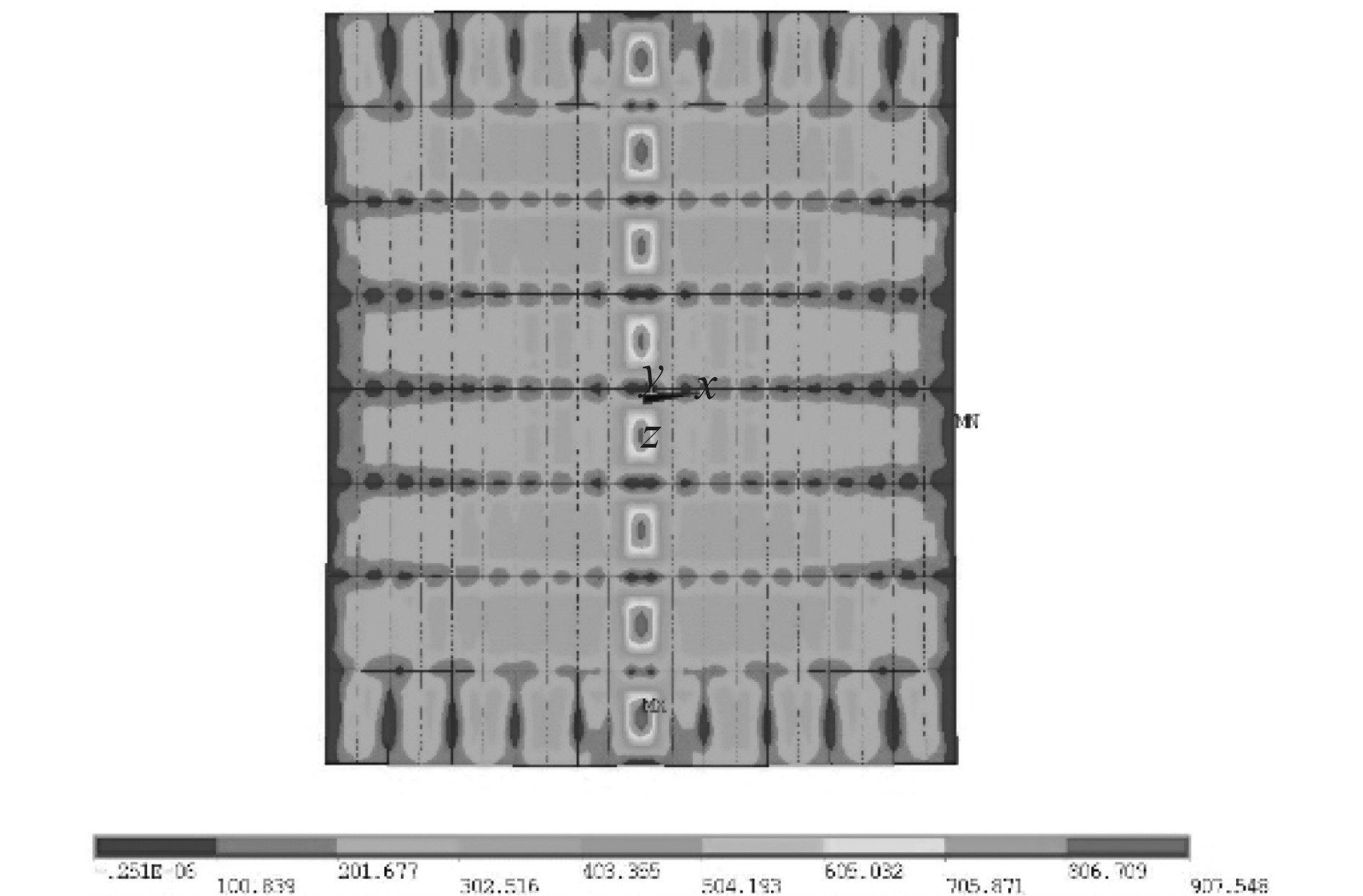

1)对于最大周向应力,对比载荷1和载荷2所对应的工况,最大值出现在载荷1工况下,耐压壳内表面周向应力最大,为717 MPa,出现在液舱区的耐压壳结构;2种载荷工况下,耐压壳的中面周向应力和外表面周向应力相差较小,因为中面周向应力和外表面周向应力的最大值出现在非液舱区的耐压壳处,此处离液舱区最远,受液舱区载荷分布的影响较小。另一方面同时也说明,出现在液舱区的耐压壳内表面周向应力会因为液舱区载荷分布不同而受到较大影响。外表面周向应力如图3所示。

|

图 3 耐压壳外表面周向应力云图 Fig. 3 Circumferential stress nephogram of outer surface of pressure shell |

2)对于耐压壳的最大纵向应力,在同一载荷工况下,最大值均出现在内表面,载荷1和载荷2工况下的耐压壳内表面纵向应力分别为851 MPa和982 MPa。另外,载荷2工况下的纵向应力均大于载荷1工况所对应的纵向应力,由于两工况下各作用面的最大纵向应力均出现在液舱区的耐压壳处,此处耐压壳受2种载荷工况影响较大,使得应力值差异较大。载荷2表面纵向应力如图4所示。

|

图 4 载荷2耐压壳内表面纵向应力云图 Fig. 4 Nephogram of longitudinal stress on inner surface of load 2 pressure shell |

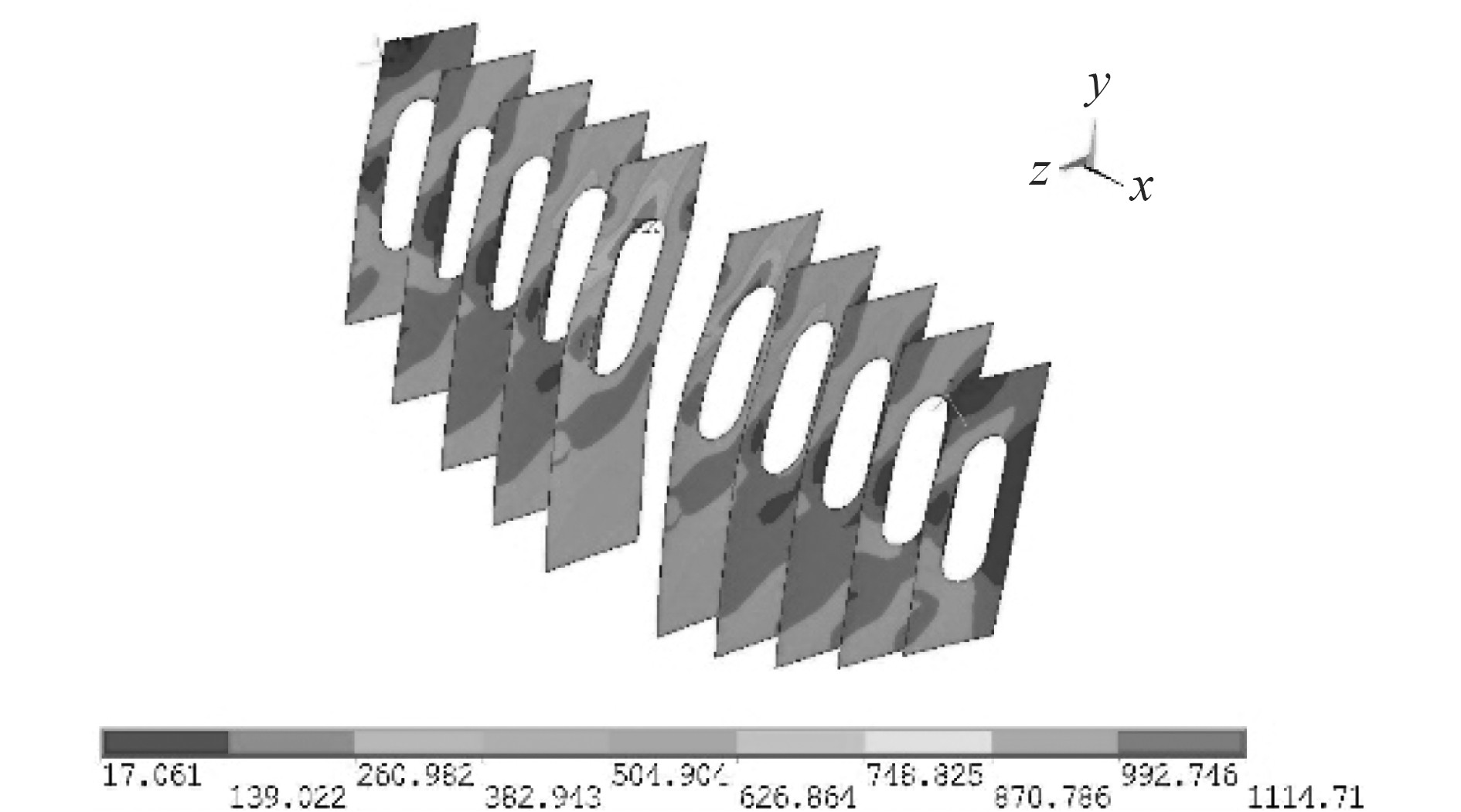

3)相对于载荷1所处的工况,垂直桁中面的剪应力和Mises应力在载荷2工况下都有显著增加,分别达到548 MPa和1 114 MPa。由图1可知,液舱内部有端部横壁和实肋板2种主要的横向加强构件,而且两者几乎完全覆盖耐压液舱的横截面,但是沿船长方向却没有大型的纵向强构件,加之在载荷2工况下,液舱顶盖板和端部横壁均受到6 MPa的静水压力,与两者直接相连接的垂直桁受到较大影响,在垂直桁开孔处附近应力值过大。载荷2工况下的垂直桁中面Mises应力如图5所示。

|

图 5 载荷2垂直桁中面Mises应力云图 Fig. 5 Mises stress nebulogram at the middle surface of the load 2 vertical girder |

4)对于液舱顶盖板的最大主应力,载荷1工况下各作用面应力值相差不大,载荷2工况下各作用面应力值相差较大,且明显高于载荷1工况下相对应的应力值,特别是液舱顶盖板中心表面最大主应力和液舱顶盖板纵骨根部最大主应力,分别达到907 MPa和894 MPa。在载荷2工况条件下,液舱顶盖板直接受到6 MPa的静水压力,使得液舱顶盖板主应力明显增加。同时,与液舱顶盖板垂直相连的端部横壁(见图1)亦受到6 MPa的静水压力,由于板架间的相互作用,使得液舱顶盖板受到作用在端部横壁上的压力的影响。另外,液舱顶盖板单个板格过大也会使主应力增加,例如载荷2工况下板格中心表面最大主应力如图6所示。

|

图 6 载荷2 板格中心表面最大主应力云图 Fig. 6 Nephogram of the maximum principal stress on the central surface of the plate under load 2 |

由图2可知,载荷1中整个耐压壳体承受6 MPa的静水外压,耐压液舱内外不连通,整体结构受压,而载荷2中耐压液舱内外相连通,各个体结构受拉与受压的情况不一致,故只针对载荷1的工况研究耐压液舱的稳定性问题。

大量计算表明,无论怎样改变结构尺寸,从未发现在耐压液舱壳板覆盖区的总体失稳情况[13]。根据耐压液舱结构特点可知,这是由于该区域实肋板将耐压船体壳板与液舱顶盖板牢固地连接在一起,成为一个双层框架结构,共同抵抗外力的作用所致。其本身具有很大的刚性,不会发生整个舱段的总体失稳现象,耐压液舱区域不存在总体稳定性问题。

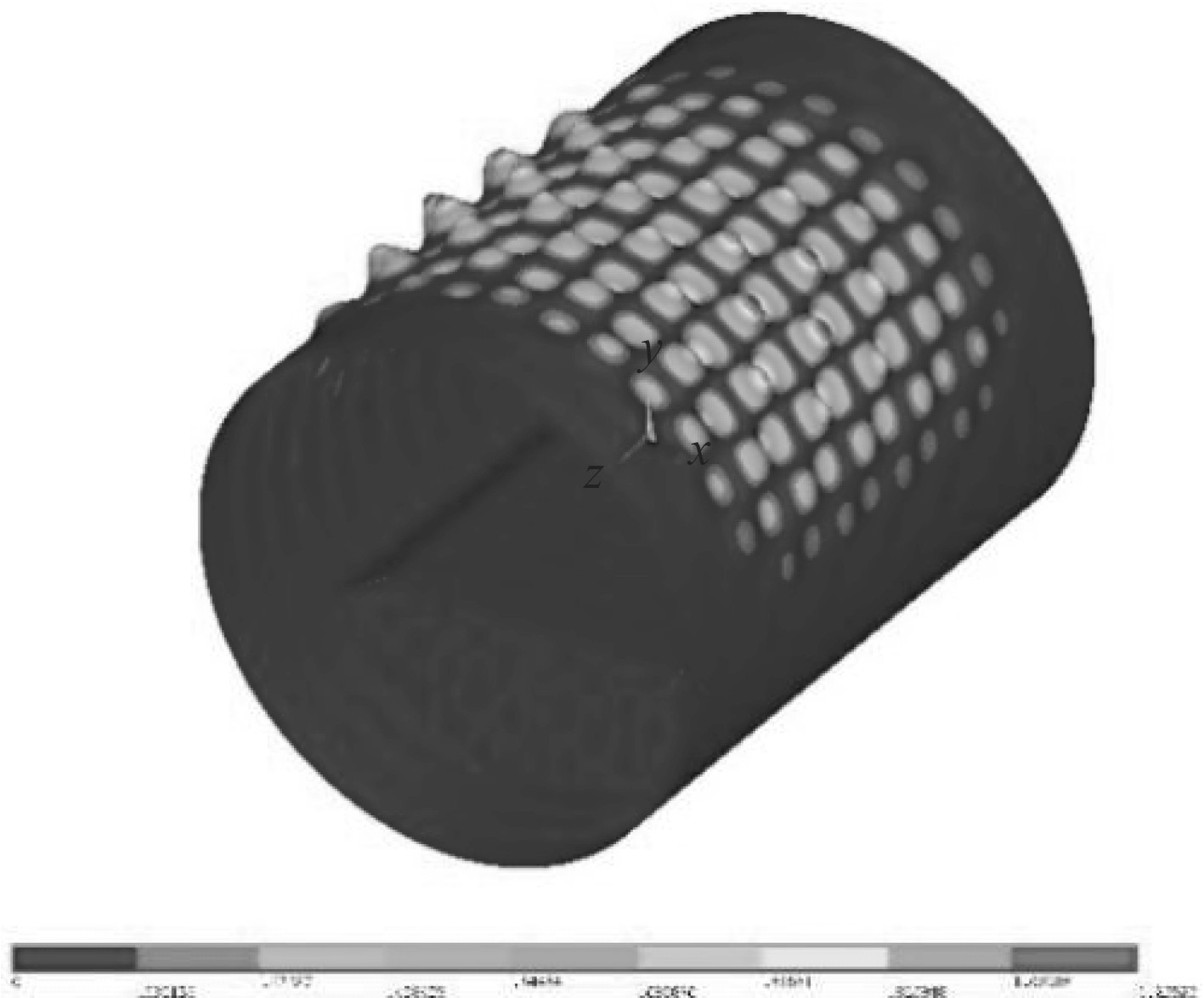

经过多次有限元计算发现,虽然耐压液舱区域不会出现总体稳定性问题,但是在远离液舱区域的耐压船体壳板出现局部失稳,非液舱区耐压船体壳板一阶局部失稳如图7所示。大量计算表明,非液舱区耐压船体壳板首先出现局部失稳,液舱区耐压船体壳板由于耐压液舱这个刚性很大的结构存在,使得液舱区耐压船体壳板稳定性得到加强,在计算阶数设置范围内均未出现局部失稳。

|

图 7 耐压壳一阶局部失稳图 Fig. 7 First order local instability diagram of pressure casing |

根据结构应力分布特征,对结构进行改进设计,以降低耐压液舱结构在载荷2工况下的应力水平。由表1~表3可知,液舱区耐压壳纵向应力,垂直桁中面剪应力和Mises应力以及液舱顶盖板最大主应力在载荷2工况下应力值较高,综合分析这些高应力出现的位置,对耐压液舱结构做出以下改进设计:首先,将与端部横壁相连接的耐压壳厚度由40 mm加厚至50 mm,范围在端部横壁左右各半个肋距即450 mm;其次,在耐压液舱中心位置增加一块贯穿耐压液舱的中纵壁,厚度为16 mm(见图8)。

|

图 8 结构改进图 Fig. 8 Structure improvement diagram |

改进的结果使得结构整体的重量增加,为使改进前后结构重量相当,将7个肋位的实肋板厚度由24 mm减至20 mm。

经过有限元计算,液舱区耐压壳最大纵向应力由982 MPa减小至724 MPa,垂直桁中面剪应力由548 MPa减小至318 MPa,垂直桁中面Mises应力由1114 MPa减小至666 MPa,液舱顶盖板最大主应力由907 MPa减小至362 MPa。各结构的应力水平都得到较为明显的改善,而且改进设计对其他结构的影响较小,说明改进设计具有合理性和可行性。

4 结 语本文通过有限元计算着重分析了平顶型内置式耐压液舱各结构应力分布特点以及稳定性特征。总结出一些耐压液舱的力学特性规律,并进行了改进设计,主要结论如下:

1)2种载荷工况下,非液舱区耐压壳的周向应力相当,但是载荷2工况下液舱区耐压壳的纵向应力明显更大,且已经处于较危险的状态。总体来说,由于载荷2工况下液舱顶盖板和端部横壁直接受到静水压力作用,液舱内部结构受到载荷作用明显,因此载荷2是更加危险的工况,在进一步设计中需要着重关注。

2)在载荷1工况下计算耐压液舱稳定性,在计算阶数设置范围内,耐压液舱区域均未出现失稳,只有非液舱区耐压船体壳板存在局部失稳。由于耐压液舱的存在,提高了液舱区耐压船体壳板的稳定性,故在正常设计参数下液舱区耐压船体壳板可不检查其壳板稳定性。

3)增加与端部横壁相连接的耐压壳局部厚度,增设中纵舱壁,可以有效降低高应力区域应力的水平。

| [1] |

吴春芳, 吴梵. 潜艇耐压液舱的研究现状和发展趋势[J]. 舰船科学技术, 2018, 40(1): 1-8. DOI:10.3404/j.issn.1672-7649.2018.01.001 |

| [2] |

黄加强, 贺小型. 带纵骨实肋板式耐压液舱壳板强度计算方法研究[J]. 中国造船, 1996, 134(3): 77-86. |

| [3] |

黄加强, 贺小型. 耐压液舱区域耐压船体强度的研究[J]. 海军工程学院学报, 1994, 69(4): 51-56. |

| [4] |

吴梵, 刘令, 吴春芳. 含内置式耐压液舱舱段耐压船体结构应力分析[J]. 海军工程大学学报, 2015, 27(1): 55-58. |

| [5] |

张伟, 杜万亮, 马建军. 耐压液舱单层壳跨数对双层壳区域的应力影响研究[J]. 舰船科学技术, 2001, 40(4): 11-14. |

| [6] |

梁学先. 潜艇耐压船体特殊问题的研究[D]. 哈尔滨: 哈尔滨工程大学, 2006.

|

| [7] |

HE Fu-zhi, WAN Zheng-quan. Analysis on structure strength and stability of submersible pressure tank[J]. Journal of Ship Mechanics, 2009, 13(6): 915-922. |

| [8] |

何福志, 马建军, 龚君来, 等. 潜器耐压液舱结构有限元分析[J]. 舰船科学技术, 2007, 29(2): 47-51. |

| [9] |

高灵芝. 大型深潜潜艇耐压船体结构设计研究[D]. 哈尔滨: 哈尔滨工程大学, 2003.

|

| [10] |

PARK C M, YIM S J. Ultimate strength analysis of ring-stiffened cylinders under hydrostatic pressure[J]. Proceedings of the 12th Conference. on OMAE, 1993(1): 399.

|

| [11] |

PEGG N G. Effects of secondary structure on the stress and stability of submarine pressure hulls[J]. Hulls, 1987: 25–30.

|

| [12] |

孙倩. 耐压液舱区结构稳定性计算方法的初步研究[C]//福建省造船工程学会, 福建省科协第八届学术年会船舶及海洋工程分会论文集, 2008: 5.

|

| [13] |

谢祚水, 李巍, 梅利元. 潜艇耐压液舱结构稳定性的初步研究[J]. 船舶工程, 1998, 20(6): 12-15,3. |

2023, Vol. 45

2023, Vol. 45