我国南海海域在役的新建FPSO(Floating Production,Storage and Offloading Unit)均采用船型方案,目前水深大致在100 m左右,考虑到海况及水深,南海船型FPSO都采用内转塔单点进行系泊定位。以往新建FPSO由于水深有限,同时海上油田需要的滑环数及立管数较少,均采用APL公司STP(Submerged Turret Production)形式单点[1]。STP型单点主要通过单点浮筒将单点受到载荷传递给船体结构,浮筒是整个系统的主要受力部件。由于STP单点的自身结构特点导致其直径较小,除了滑环及立管有限外,浮筒的规模与能力也较为有限,STP由于其轻便经济的特点一般用于浅水中小型海上油田。对于深水及大中型油田,BMIT(Bottom Mounted Internal Turret)型单点直径较大,可以容纳较多滑环及立管;由于水深产生的系泊及立管重量可以通过轴承支撑结构传递到船体,并不受到水深的制约;单点在主甲板上设置塔架用于布置滑环堆栈和管汇平台等来实现油气、电气及信号等交互,因此对于深水多通道FPSO而言选择采用BMIT型单点更为实际。BMIT型单点相较STP型单点而言对于船体结构设计而言界面更为复杂,在设计过程中需要充分理解单点的设计理念及受力特点,本文通过南海某新设计BMIT型单点FPSO阐述在转塔舱结构设计过程中遇到的技术问题和解决方法。

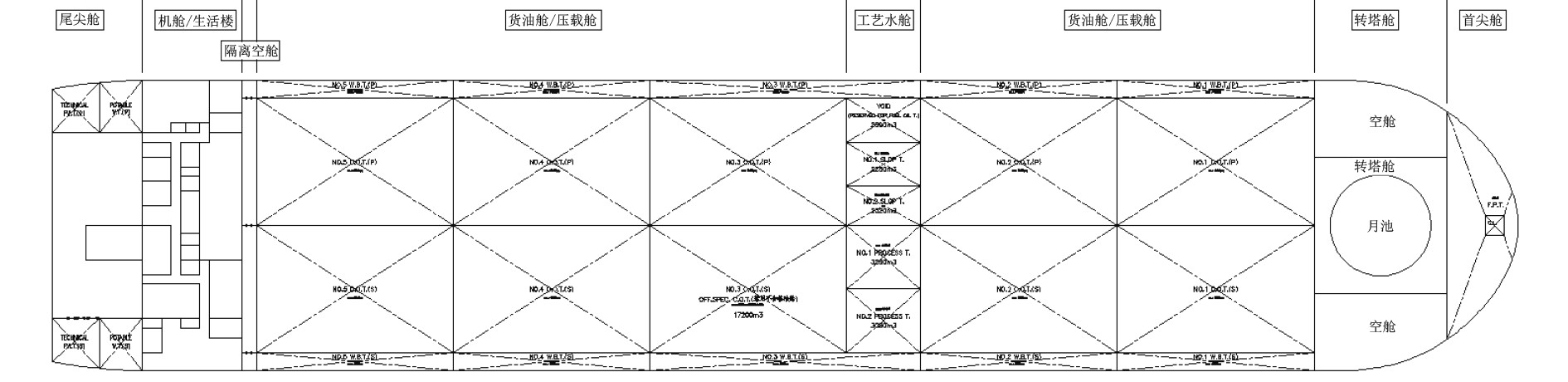

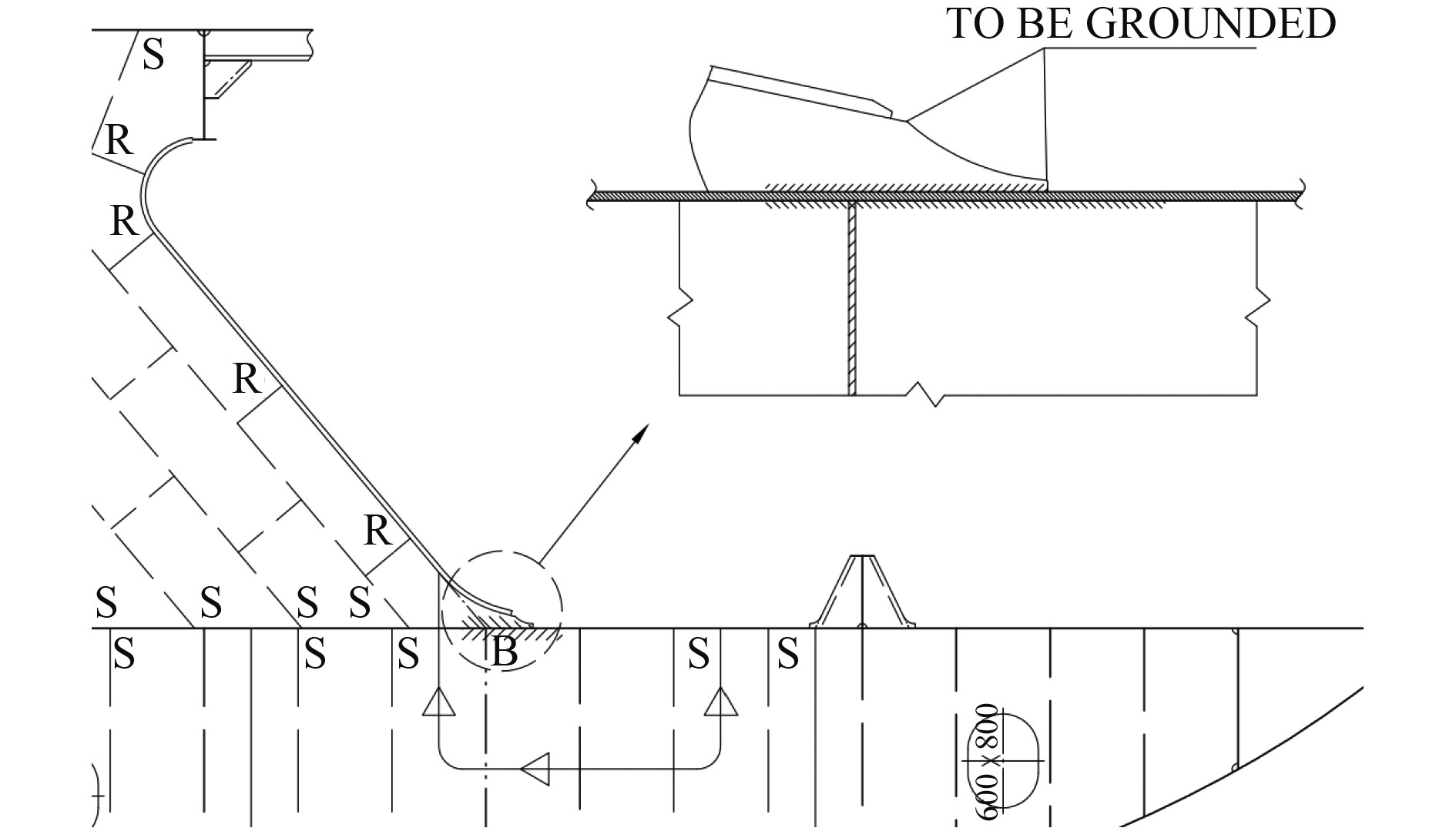

1 结构布置南海船型FPSO的载重量在12~15万吨之间,其总体布置形式较为成熟,从首到尾布置首尖舱、转塔舱、货油舱/压载舱、工艺水舱、隔离空舱、机舱/生活楼及尾尖舱,如图1所示。为了最大限度利用单点风标效应,一般将内转塔单点布置在靠近船首的转塔舱内。转塔舱区域通过两道纵舱壁将转塔舱区域一分为三,左右为2个空舱,中间布置转塔舱。两道纵舱壁根据破舱结果确定是否采用水密舱壁形式。

|

图 1 典型南海FPSO总体布置 Fig. 1 Typical arrangement for FPSO |

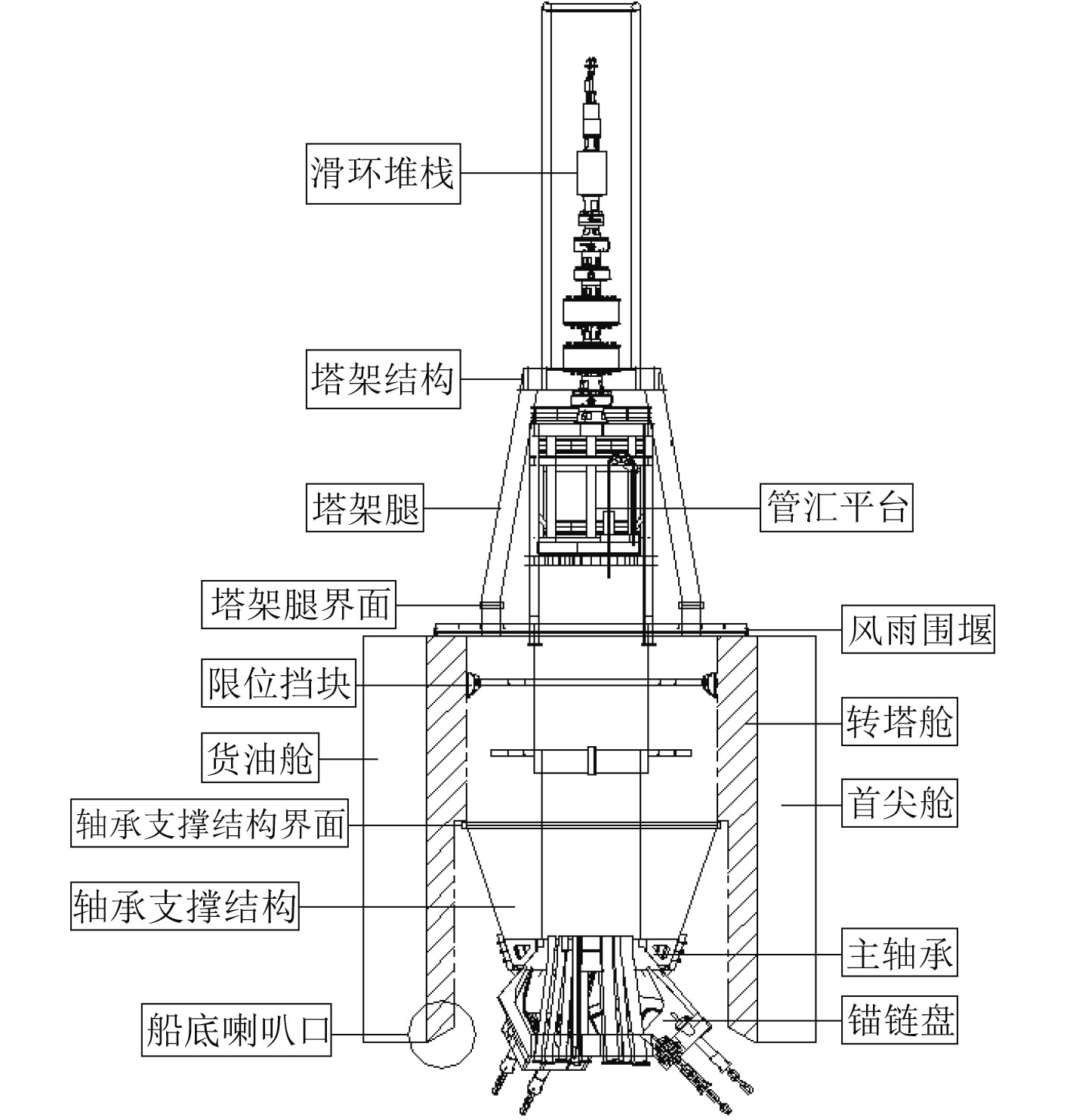

转塔舱设计的核心是确保单点与FPSO船体之间载荷可以顺利传递,因此转塔舱设计需要重点关注单点与FPSO船体之间的界面处理。BMIT型单点与FPSO之间的界面主要有4处,按照其重要程度依次为轴承支撑结构界面、塔架腿界面、限位挡块界面(Stoppers)以及风雨围堰界面,如图2所示。

|

图 2 BMIT单点主要构成及界面示意 Fig. 2 BMIT SPM main parts and interface plot |

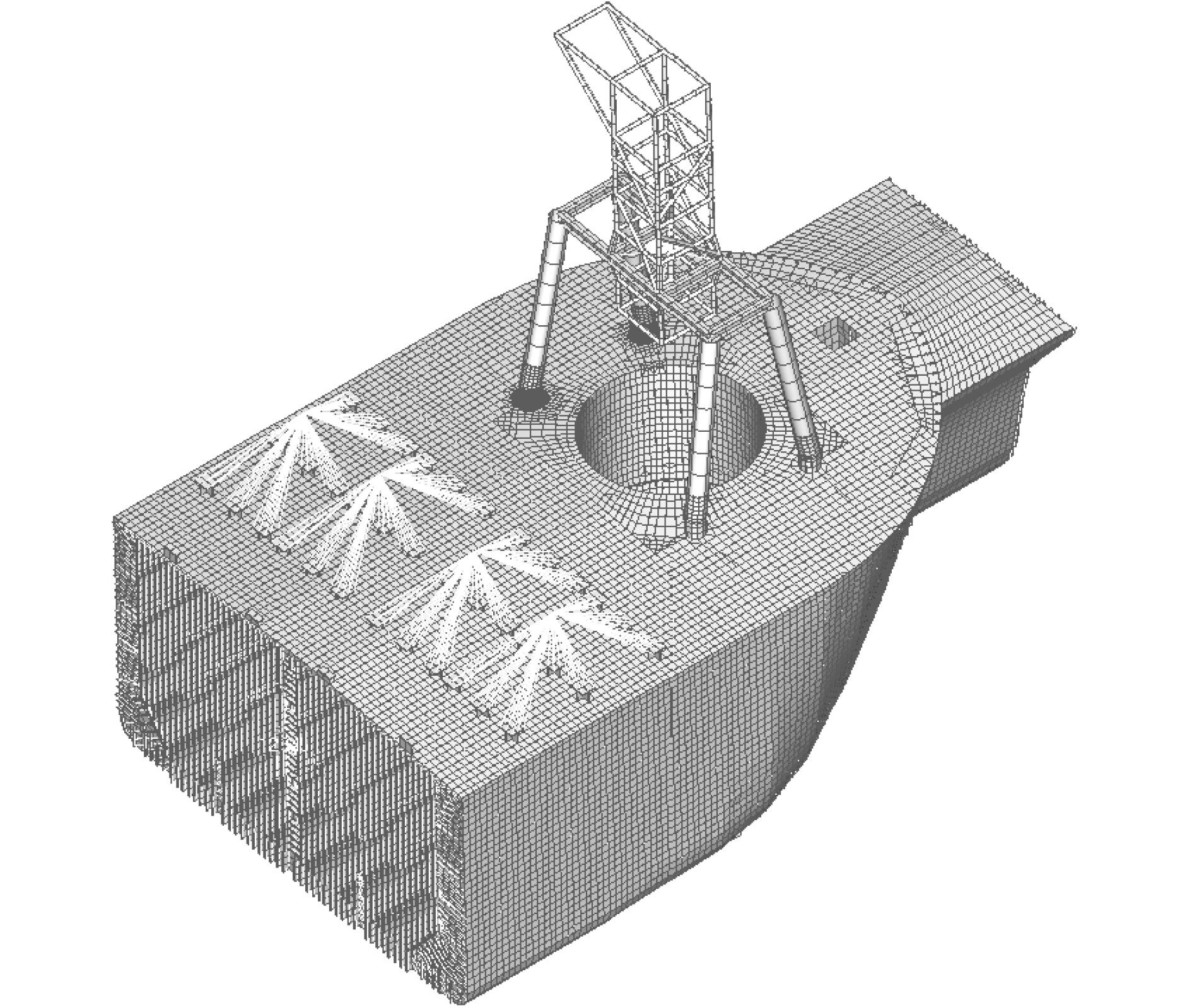

1)轴承支撑结构界面为连接主船体与单点轴承支撑结构之间的连接节点,界面为直径17 m的环形全焊透焊缝。此处界面为整个BMIT型单点系统受力的核心界面,单点受到的主要载荷包括系泊载荷、管系载荷、浮力、惯性载荷等都需要通过这个界面传递给FPSO船体结构,船体结构将船体梁变形通过界面传递给单点系统。单点轴承支撑结构是一个倒锥体,连接单点主轴承与界面焊缝,轴承支撑结构界面中心在纵向和横向均位于转塔舱中心,垂向高度为了尽可能减少船体梁变形对于单点系统的影响,选择船体在垂向弯矩作用下产生最小变形的位置,一般布置在靠近船体中和轴的高度。

2)塔架腿界面为连接主船体与塔架结构之间的连接节点,界面为4个分布在月池四周的外径为2 m的环形全焊透焊缝。塔架结构总重量约570 t,主要承受由于船体运动产生的塔架惯性载荷。塔架结构由4个圆管形式的塔架腿支撑,船体加强结构为了保证结构连续性采用与塔架腿外径一致的圆管结构,并插入主船体结构中。为了塔架腿加强结构的刚度与强度,塔架腿横向位置布置在转塔舱左右两道跨越转塔舱长度的纵舱壁之上;纵向位置可以根据原有横向加强结构的位置进行微调;界面垂向高度为主甲板以上2 m,塔架腿结构在界面之上由单点厂商过渡成垂直于基线状态。

3)限位挡块是为了防止单点系统在极端海况状态下主甲板以上滑环堆栈的水平位移过大,为了尽可能增大限位挡块对于单点系统的限位效果,限位挡块的距离应尽可能远离单点系统下方的主轴承位置。为了尽可能减小甲板面的损失,限位挡块设置在主甲板下靠近主甲板的月池内。限位挡块为8个限位结构,在月池内圆筒内每隔45°布置。限位挡块上的摩擦块与单点下转塔上延伸出的导轨配合使用,限位挡块结构从受力角度上可以认为是一种上轴承结构。限位挡块界面形式为限位挡块与月池圆筒之间的全焊透角焊缝。

4)风雨围堰结构界面的作用为密封单点月池结构,避免风雨进入单点月池区域,控制内部气压。通过设置在单点管汇平台上的一圈橡胶密封结构实现风雨密封的功能。风雨围堰为设置在主甲板上的钢质环形围板结构。风雨围堰界面形式为橡胶密封结构与钢质环形围板结构之间的弹性接触。风雨围堰结构受到的载荷主要为露天甲板上的风雨载荷。

2 结构设计转塔舱区域为全焊接钢结构,单壳双底结构。转塔舱区域内空舱的设计可以按照常规船体结构的思路开展设计,转塔舱尤其是界面附近结构设计则需要结合单点的载荷特点开展结构设计。

左右两侧的空舱和中间的转塔舱由两道水密纵舱壁隔离成3个相对独立的区域,空舱可以作为相对封闭的区域单独进行考虑。空舱区域整体采用船用低碳钢,局部船底结构、开孔加强、过渡结构以及肘板趾端等结构采用H32高强钢。空舱的作用主要是提供浮力与传递船体梁载荷,舱内主要布置结构风管。空舱的设计整体采用纵骨架式,局部线型收缩区域采用横骨架式;横向间隔2.4~3.2 m设置强框架或肋板以支撑纵骨,垂向高度每间隔6 m左右设置开孔平台。

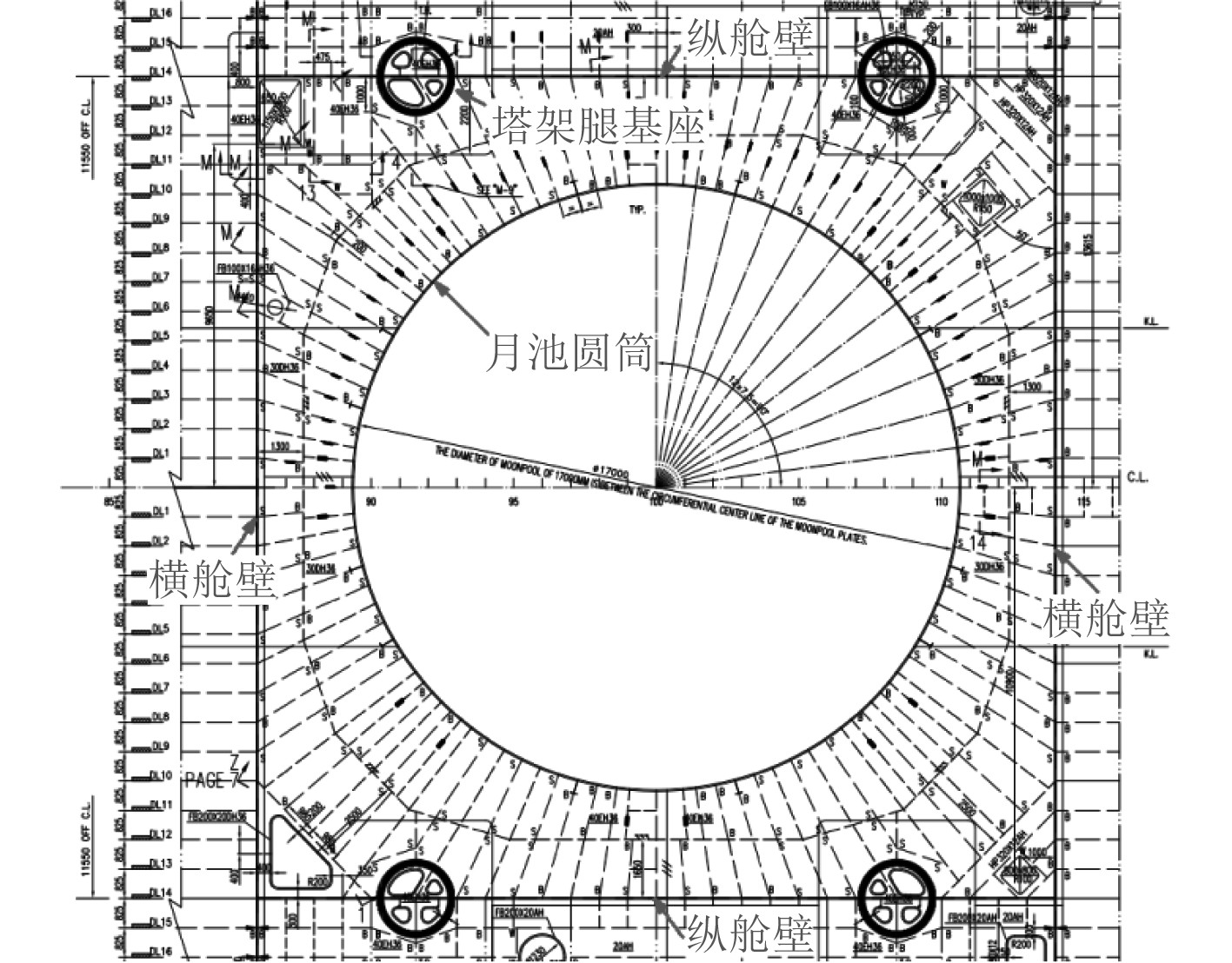

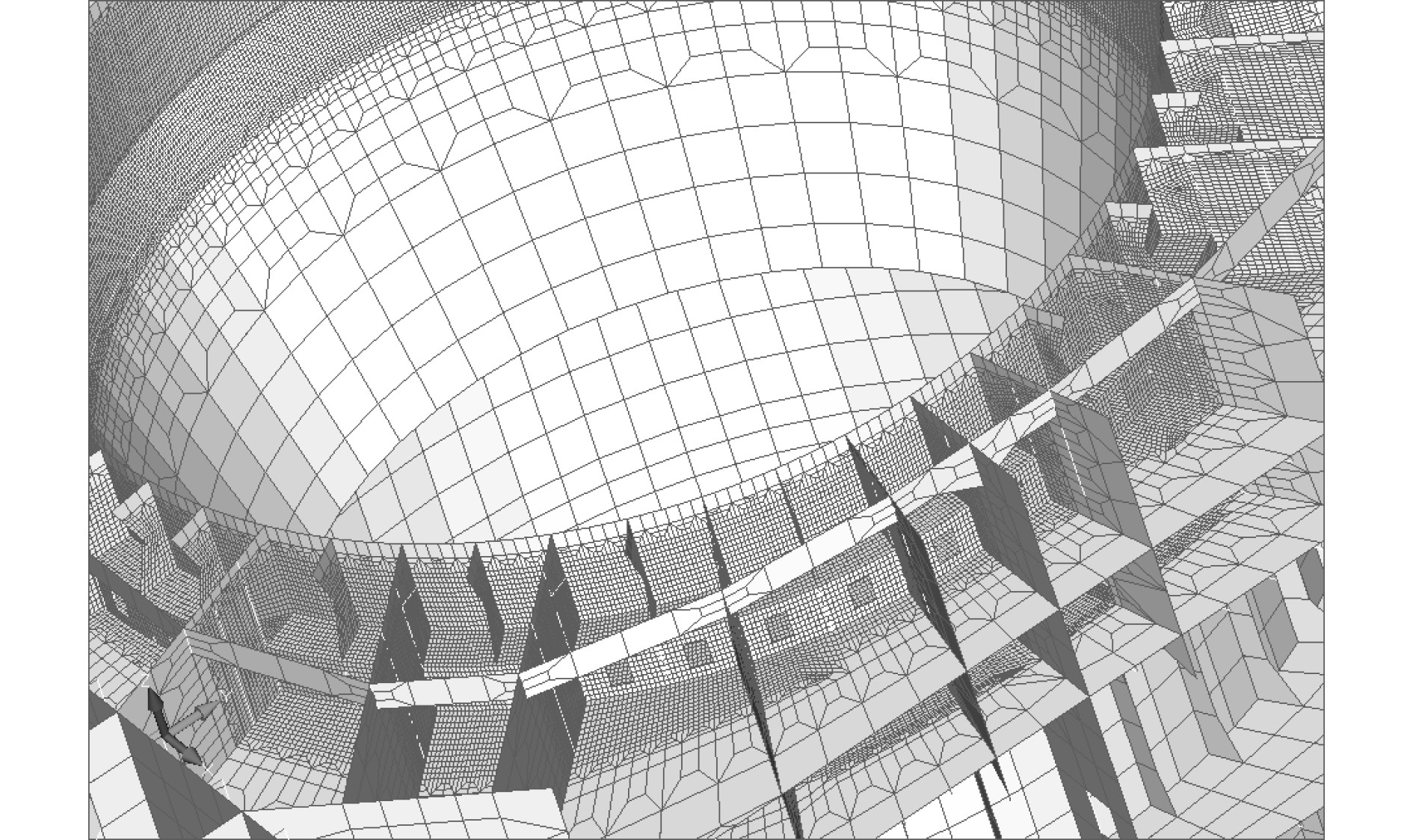

转塔舱由左右前后4道纵横舱壁围成,考虑单点吊装及使用,在转塔舱内从主甲板至船底整个型深区域需要设置一个直径17 m/18.5 m的阶梯型月池圆筒,因此转塔舱的整体格局为内圆外方,对于转塔舱内圆外方结构最为合理的结构形式为放射性结构[2]。转塔舱前后左右4道纵横舱壁均为垂向骨架形式,考虑到甲板板架布置,月池圆筒也采用垂向骨架形式。在月池圆筒上每隔7.5°设置垂向骨材,每隔2~3根骨材设置垂向强结构;月池舱垂向高度设置与空舱内开孔平台高度齐平的平台甲板,甲板采用放射性布置,两端分别为月池筒体上的垂向骨材及纵横舱壁垂向骨材,并在月池圆筒与纵横舱壁之间设置环向强横梁以支持甲板骨材;在月池圆筒中纵及90°横向采用舱壁连接,如图3所示。转塔舱的刚度直接影响着轴承支撑结构界面处的船体梁变形,转塔舱尤其是界面附近的刚度不宜过小,变形过大会影响单点主轴承的强度,直接制约单点系统的可行性。转塔舱的结构需要在经济性与刚度之间寻求平衡。

|

图 3 转塔舱甲板结构 Fig. 3 Turret tank deck structure |

单点锚链盘为了便于系泊系统出绳布置在单点系统最低部,主轴承上受到的附加弯矩与锚链盘和主轴承之间的距离是正向关系,因此锚链盘的布置不能过于靠下。当锚链盘的高度不够低时,锚链盘上系泊锚链的出绳角度不可避免会与月池圆筒与船底板的交点发生干涉,由于锚链盘相对船体是360°相对运动,因此需要在转塔舱月池圆筒底部切出一个沿圆周呈倒锥形喇叭口结构以便于锚链出绳布置。

3 轴承支撑结构界面结构设计及优化轴承支撑结构界面的定位原则是尽可能靠近船体中和轴以减小船体梁变形对于主轴承的影响,在实际设计过程中一般是先大致根据几何尺度定位中和轴高度,在此高度附近寻找船体原有结构布置并设置界面平台作为界面的主要支撑。直径17 m的月池圆筒从主甲板延伸至界面平台,从船体结构来说界面最好定位在月池圆筒与界面平台的交点,但是这样存在焊缝重叠的工艺问题,月池需要将月池圆筒在这一平台高度的基础上再往下延伸出一段距离和轴承支撑结构对接,此净空间一般控制在75~200 mm,从结构的角度而言,这段伸出去的净长度越短越好,因此75 mm相对来说较为合适,如果伸出距离短于75 mm,考虑到板厚及需要开的坡口,平台上的角焊缝与界面对接焊缝之间的距离过近而产生热影响。界面平台焊接在直径17 m的月池圆筒上,下方的直径18.5 m的月池圆筒焊接在界面平台之上,如此在界面处形成一个阶梯型结构。为了提高界面处的刚度和增强阶梯型结构的强度,在界面高度附近的放射性结构均采用肋板形式。对于轴承支撑结构界面附近的强度与疲劳则需要借助有限元手段予以验证。

在进行界面结构验证前需要明确界面结构受到的载荷。轴承支撑界面载荷是主轴承处的载荷通过轴承支撑结构传递到界面处的载荷,此项载荷可以分为以下三大类:

1)静载荷(包括单点自重、单点浮力、立管与系泊缆的静挂载以及系泊缆的预张力);

2)波频载荷(由于FPSO受到波浪载荷作用产生运动而导致的惯性载荷以及立管与系泊缆的波浪载荷);

3)低频载荷(FPSO在流载荷和风载荷作用下准静态偏移产生的载荷、FPSO二阶波浪运动产生的载荷以及系泊缆和立管受到的准静态流载荷)。

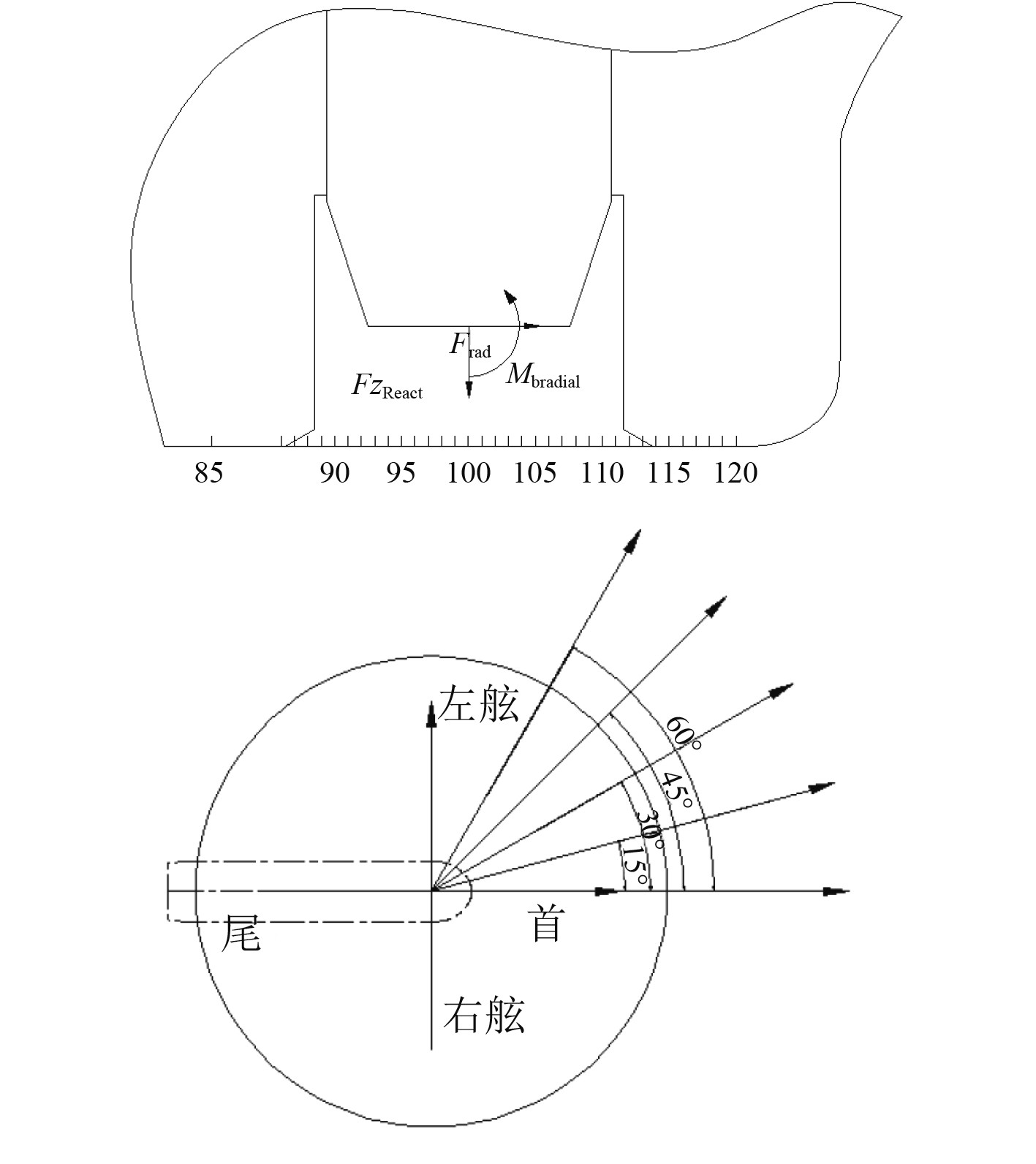

以上三大类载荷反映在单点主轴承中心处就是一组Frad、Mbrad以及Fz载荷,其中Frad为主轴承中心处承受的径向力,Mbrad为主轴承中心处承受的弯矩,Fz为主轴承中心处承受的垂向力[3]。由于单点系统除了轴承支撑结构和塔架是固定在船体上之外,单点整体相对于地球是静止的,因此一般基于地球坐标系而不是随船坐标系计算并提供界面载荷,这些单项极值工况对于单点系统而言是设计主控工况,但是对于船体加强结构而言却并不必然是主控工况,所以需要单点载荷进行人为的筛选与设计。

首先需要从提供的所有载荷工况中筛选出主轴承中心处的Frad、Mbrad以及Fz的单项极值,保守起见,将Mbrad的方向调整到与Frad产生的弯矩一致的方向,由于Fz是始终向下的垂向力且Fz与Frad之间不相互耦合,这样可以保证Frad、Mbrad以及Fz产生的载荷对于FPSO而言是最为保守的。接着需要确定Frad及Mbrad的方向,由于Mbrad已经与Frad相关联,所以只需要确定Frad的方向即可。根据FPSO的风标效应以及浪向角分析结果,考虑一定的方向敏感性及对称性[4],Frad的方向考虑5个方向(0°、15°、30°、45°以及60°,其中0°为指向船首),如图4所示。为了将主轴承处的载荷顺利如实传递到船体界面处,需要将单点设备的轴承支撑结构在有限元模型中予以体现,主轴承中心处的载荷通过MPC连接到轴承支撑结构下方边界的节点处。

|

图 4 单点界面载荷示意图 Fig. 4 SPM interface loads plot |

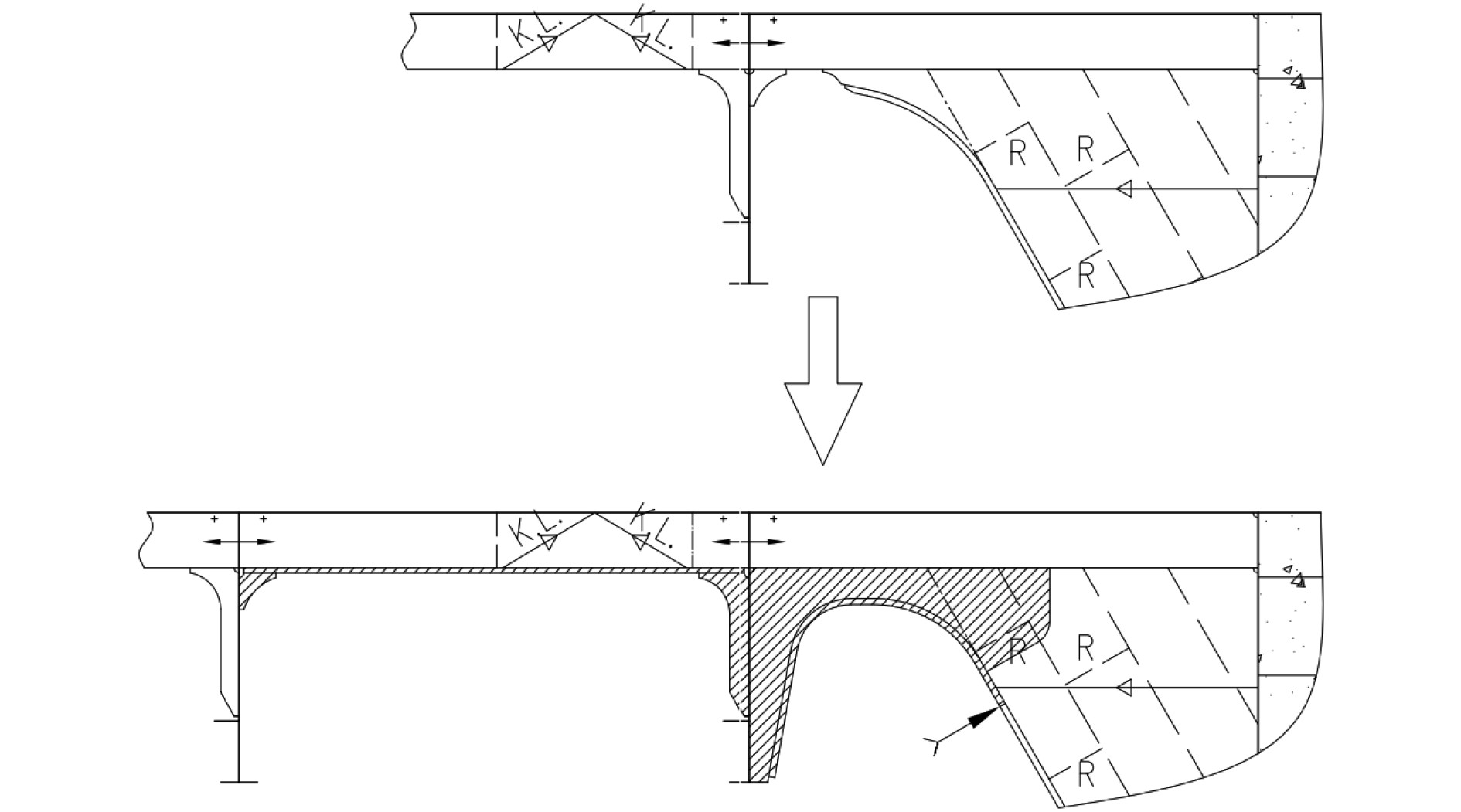

根据计算结果,阶梯型过渡结构形式在界面处会形成较大的应力集中,而且界面平台产生较大变形,界面平台附近结构对于单点载荷而言过软。其中以界面后侧区域为甚,这也符合单点风标效应的预期。为了避免肘板在轴承支撑结构上产生新的结构硬点和界面无法在阶梯型月池与轴承支撑结构之间设置放射性过渡肘板。针对这一情况,沿着界面焊缝在圆周内侧设计了一个骨材间距大小由水平环向结构及竖向环向结构封闭形成的箱型结构以提高界面附近的结构强度与刚度,如图5所示。从计算结果看,效果较为明显。

|

图 5 界面处有限元结构 Fig. 5 Interface FEM structure |

轴承支撑界面附近节点的疲劳载荷主要是单点载荷,载荷本身以及转化过程极为复杂,传统船体谱疲劳对于这类结构疲劳的计算较难适用。对于单点系统产生的疲劳问题,较为合理和实际的方法是单点设计领域普遍采用的基于长期分布累积法的疲劳寿命计算方法[5],疲劳载荷的长期分布由厂商从时域系泊分析的结果中提取出来。根据疲劳结果,轴承支撑界面处最临界的疲劳热点位于界面后方界面平台与月池圆筒之间全焊透角焊缝的下侧趾端,此处由于风标效应的作用应力范围变化较大。此处结构可以通过增加月池圆筒的壁厚或者通过打磨焊缝及焊趾的方法提高疲劳寿命,但是焊缝及焊趾打磨对于提高疲劳寿命的效果相对单纯增加板厚而言要显著得多。

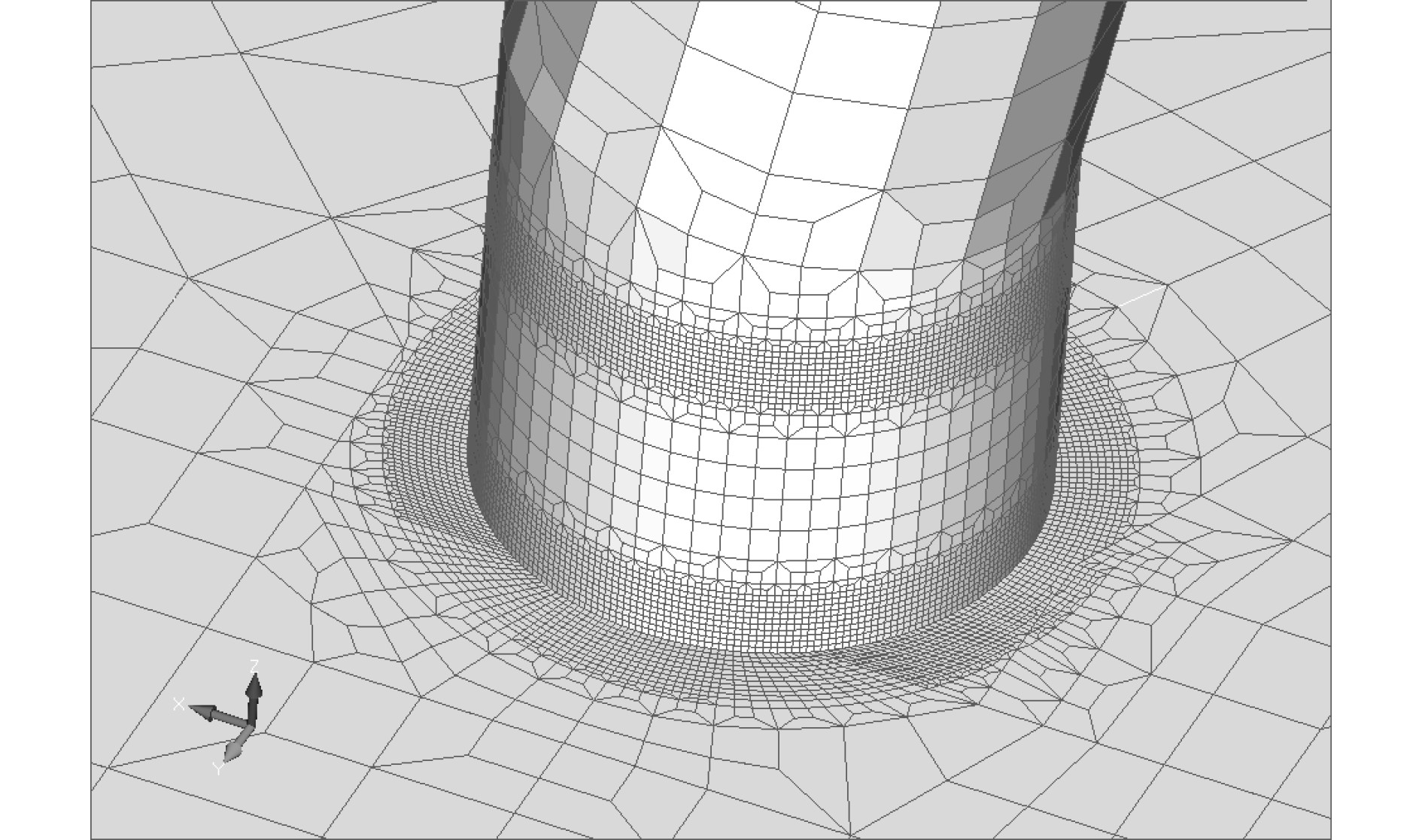

4 塔架腿结构界面塔架腿加强结构为了确保结构连续性采用与塔架腿规格一致的圆管形式。加强结构向下穿过主甲板及纵舱壁并延伸结束至下一层甲板并在下方采用垂向强框架传递塔架腿载荷。为了避免增加新的疲劳点以及减少甲板面积,塔架腿加强与主甲板连接处不采用肘板过渡,因此塔架腿加强与甲板的连接处是最为关键区域。

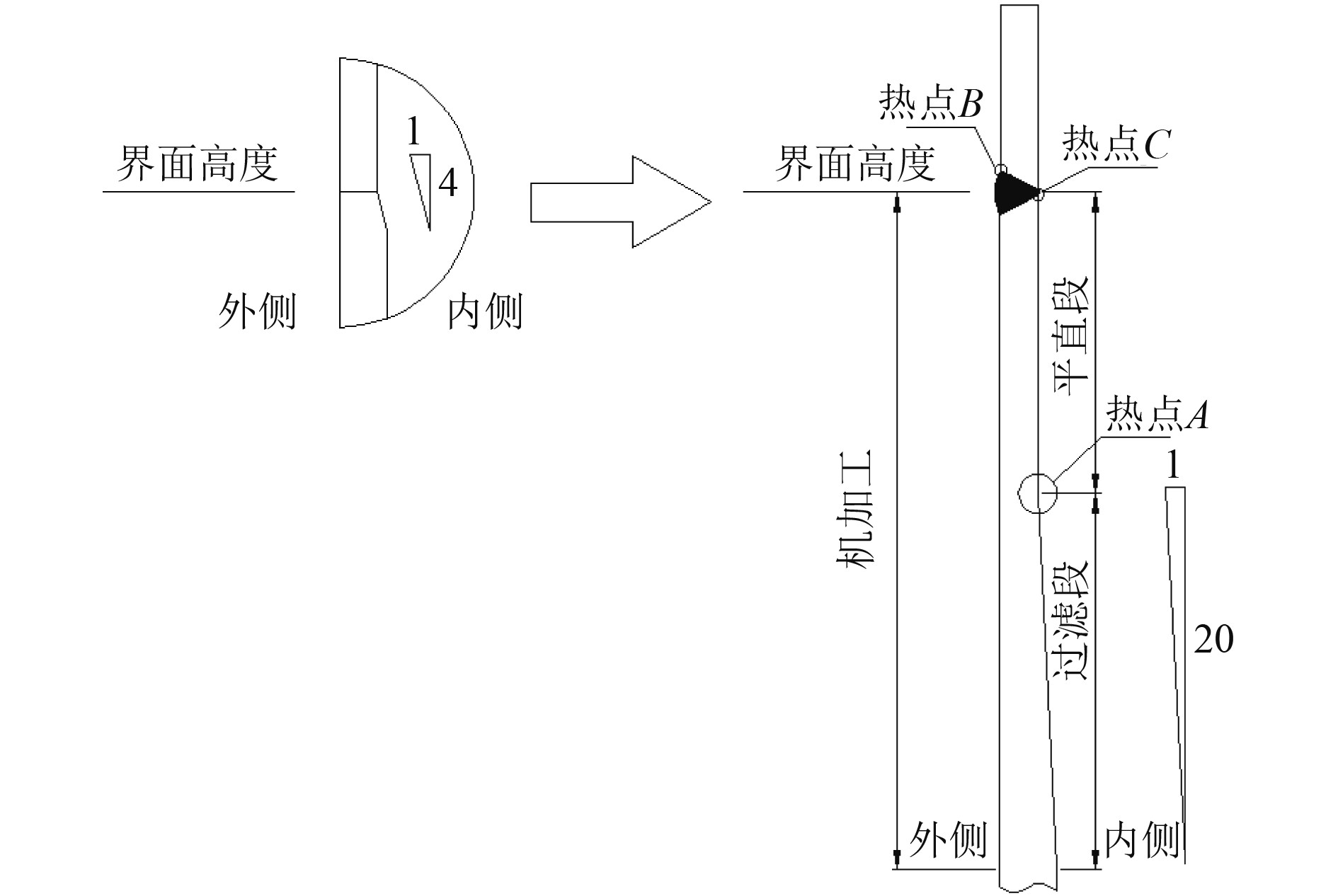

塔架腿加强结构与主甲板的连接结构强度需采用厂商提供的塔架腿界面处的界面载荷,在舱段有限元边界条件基础上采用子模型进行细网格有限元校核,如图6所示。塔架腿加强结构受到的疲劳载荷主要是由于船体运动产生的惯性载荷,塔架腿加强结构与主甲板的连接结构疲劳可以采用简化疲劳计算方法确定,如图7所示。根据细网格与疲劳计算结构塔架腿加强圆筒在主甲板上方部分屈服强度与疲劳不满足要求,由于无法设置肘板,可以采用增厚塔架腿加强圆管板厚的方法。此方法可以解决与主甲板之间连接问题,但在界面处会形成上薄下厚的对接,厚板与薄板对接焊的常规做法是在焊缝处以1∶4的比例将厚板过渡到薄板的厚度,这种对接形式按照DNVGL[6]的推荐做法在界面焊缝处会产生较大的应力集中,不利于塔架整体疲劳寿命。为了将焊缝附近的应力集中系数达到一个平衡以避免木桶效应追求整体疲劳寿命的最大化,设计7组对接形式并计算其应力集中系数,如表1所示。采用方案5对接过渡形式,即增加10 mm板厚并进行1∶20机加工将厚板过渡到薄板,将薄板延伸一定长度之后至界面高度处与塔架腿进行焊接(见图8),可以使塔架腿及加强上各个疲劳热点处的压力集中系数基本达到最优。月池对于塔架腿界面加强的重点可以适当侧重于加强圆筒与主甲板之间的连接节点设计上,圆筒厚度可以根据节点本身强度及疲劳进行确定并在界面前过渡得当即可。塔架腿基座加强在界面高度与主甲板之间属于疲劳敏感区域,为了避免施工对于结构的影响,这一区间内应尽可能避免开设工艺孔,工艺孔选择主甲板以下区域。

|

图 6 塔架腿细网格模型 Fig. 6 Fine mesh model for gantry leg |

|

图 7 塔架腿疲劳模型 Fig. 7 Fatigue model for gantry leg |

|

|

表 1 连接方案应力集中系数对比表 Tab.1 Comparison of fatigue concentration factor for connection |

|

图 8 塔架腿界面优化示意图 Fig. 8 Plot of optimization of gantry leg interface |

限位挡块结构为一立体梯形钢结构,与船体月池筒体之间采用四道纵横全焊透焊缝相连。限位挡块在极端海况下会承受约500 t的水平载荷,此外在设计时需要考虑限位挡块结构与单点导轨之间由于物理接触而产生的额外切向摩擦力。基于以上考虑,对应限位挡块上表面高度设置一层局部平台,对应限位挡块下表面设置水平桁,对应限位挡块两侧焊缝后设置垂向强框架,以此来承受限位挡块产生的载荷。限位挡块界面处的载荷只有在极端海况才会发生,而且根据强度计算名义应力较小,月池界面处的疲劳寿命余量较大。

6 其余疲劳节点优化除单点界面外,转塔舱其余疲劳节点同样需要借助有限元手段进行设计及优化。转塔舱区域疲劳节点优化的顺序首先通过疲劳扫描确定疲劳热点位置,根据疲劳热点受力特点设计节点,根据疲劳节点形式计算疲劳寿命[7-9],优化不满足要求的疲劳节点。最后,继续迭代直至节点疲劳寿命满足要求。

在原有转塔舱舱段有限元的基础之上采用简化疲劳方法进行疲劳扫描,得到的疲劳热点主要集中在如下区域:1)轴承支撑界面附近结构;2)塔架腿与主甲板连接处焊缝;3)货舱区边纵舱壁在空舱内上下过渡大肘板及小肘板端部趾端;4)转塔舱纵舱壁在货油舱内过渡肘板端部趾端;5)月池筒体下部喇叭口上折点与下折点。

FPSO货舱区边纵舱壁是参与总纵强度的主要构件,由于转塔舱线型内收边纵舱壁在转塔舱后端横舱壁处结束,为了传递边纵舱壁载荷,避免产生结构硬点,边纵舱壁在空舱内进行一定延伸与过渡。由于主甲板与底部的总纵应力相对较高,主甲板与双底处均设置跨越2个强框架尺度的大端部肘板减小结构名义应力,在大肘板端部采用软趾及加强趾端背后结构等优化形式降低结构热点应力,如图9所示。根据疲劳计算中间平台、横舱壁以及纵舱壁的交点处阶梯型结构容易产生疲劳热点,类似区域适合采用肘板进行优化过渡。

|

图 9 边纵舱壁过渡结构端部肘板趾端示意 Fig. 9 Plot of bracket toe for side longitudinal bulkhead transition structure |

转塔舱内纵舱壁虽然是局部舱壁,但是在纵舱壁与主甲板/内底以及横舱壁相接处仍然会产生较为显著的应力集中,对于这些节点一般采用强纵桁或者大肘板进行过渡。采用大肘板结合软趾的形式一般均能有效改善及优化节点应力集中现象,但是对于一些特殊区域如货舱区大肘板与纵骨相接的节点趾端处应力集中现象依然无法消除,即使大肘板端部采用软趾,甲板纵骨上的热点应力范围仍然过大。经过多种方案对比,采用一体化肘板过渡到强框架的结构形式,并在后一个强框范围内加强肘板及设置纵骨面板进行优化,如图10所示。

|

图 10 单点纵舱壁过渡节点优化示意 Fig. 10 Plot of optimization of longitudinal bulkhead transition to turret tank |

月池底部喇叭口结构位于船底月池开口区域,根据疲劳计算结果,船体梁载荷结合结构不连续对疲劳寿命的影响较为显著,而喇叭口结构下折点处的疲劳强度相比上折点处更为临界。下折点最为临界的位置为从首部中线偏移45°处。对于下折点节点,除了加厚喇叭口斜板厚度外还可以采用打磨焊缝的方法提高节点疲劳寿命,喇叭口结构的设计可以通过优化上下折角点处的焊接节点以提高该结构的疲劳寿命。

7 结 语相比常规航行船舶结构设计而言,转塔舱结构设计是船型FPSO区别于其他船舶所独有的海洋工程特点。单点系统作为整个海上油田的中枢,转塔舱结构的可靠与否直接影响着单点及整个油田的正常运营。通过阐述BMIT型单点与FPSO之间界面并分析不同单点界面载荷的特点,详细阐述转塔舱内关键结构设计理念,结合有限元分析对转塔舱内关键结构进行针对性的加强和优化,提高了转塔舱关键结构的疲劳寿命,确保转塔舱结构的可靠性,为后续FPSO转塔舱设计提供参考和借鉴。

| [1] |

高巍, 董璐. 南海某FPSO STP单点系泊系统再评估[J]. 船舶工程, 2017, 39(7): 79-83. |

| [2] |

罗晓明. FPSO 船体结构设计要点[J]. 船海工程, 2015, 44(5): 117-120. |

| [3] |

王铭飞, 杜耀军, 宋亚新, 等. 深水FPSO内转塔结构设计及分析[J]. 中国海洋平台, 2016, 31(5): 6-11. DOI:10.3969/j.issn.1001-4500.2016.05.002 |

| [4] |

钱笠君. 环境条件对南海FPSO结构设计的挑战[J]. 船舶与海洋工程, 2015, 31(5): 17-22. DOI:10.14056/j.cnki.naoe.2015.05.004 |

| [5] |

钱笠君, 荆海东, 高宝坤, 等. 基于长期分布累加法的单点疲劳寿命预报方法[J]. 船海工程, 2019, 48(4): 107-111. |

| [6] |

DNVGL. RP-C203 Fatigue Design of Offshore Steel Structures [S]. 2016.

|

| [7] |

BUREAU VERITAS. Guidelines for Fatigue Assessment of Steel Ships and Offshore Units [S]. 2016.

|

| [8] |

中国船级社. 海洋工程结构物疲劳强度评估指南[S]. 2013.

|

| [9] |

蒋文进, 李良碧, 罗广恩, 等. FPSO典型节点疲劳寿命分析[J]. 舰船科学技术, 2014, 36(12): 29-38. DOI:10.3404/j.issn.1672-7649.2014.12.006 |

2023, Vol. 45

2023, Vol. 45