随着我国对海洋资源开发的需求不断加大,开发海域已逐渐由浅海向深海发展,与此同时,对深海海洋装备的需求也日益增加。作为深海开发的重要装备之一,深海主动升沉补偿起重机可在恶劣环境条件下为深水吊装作业提供可靠的服务。

与常规起重机相比,一方面深海起重机的作业水深达到数千米级别,因此绞车容绳量和体积也相应很大,起重机本体自带的绞车已无法满足需求,一般超过200 t起重能力的深海起重机会配备独立绞车;另一方面深海起重机作业环境较为恶劣,为保证深水吊装作业的安全,通常还要配备波浪补偿装置或具有波浪补偿功能的绞车以及动力单元、导向系统等一系列配套设施。

基于深海起重机的特点,小吨位的起重机基座设计与常规起重机类似[1],但大吨位的起重机由于绞车及相关设备布置发生了重大变化,其基座设计也不再是单一的起重机筒体加强,而是一整套设备的加强解决方案。在设计过程中需注意各设备之间的相互关系、安装要求和受力特点等。本文基于某型深水多功能饱和潜水支持船配置的400 t深海主动升沉补偿起重机,研究深海起重机基座的设计要点和方法。

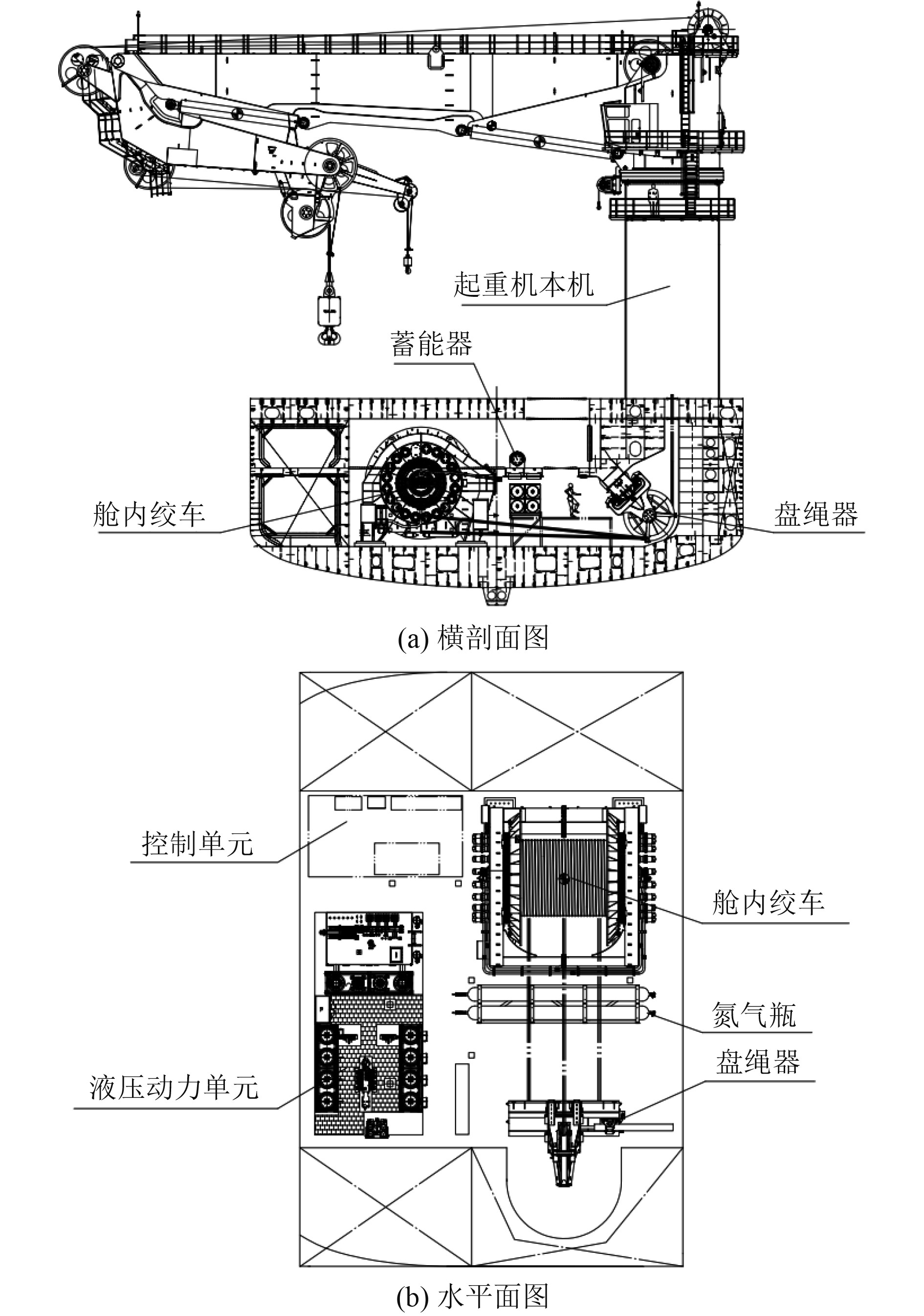

1 深海起重机的组成深海起重机配置的波浪补偿装置可防止起重机、绞车和钢丝绳过载,增强对吊运物的控制,提高作业窗口期,而主动式升降补偿技术(Active Heave Compensation, AHC)是目前国际上最先进的一种波浪补偿技术,一种通过绞车进行升降补偿,另一种通过液压缸进行升降补偿[2]。本文所述的起重机属于前者,主要由起重机本体、绞车、盘绳器、液压单元、蓄能器、氮气瓶和控制模块等组成,最大起重能力400 t,最大工作水深3000 m,配备主动波浪补偿系统,补偿精度为±5~10 cm,可用于大型水下结构物安装、水下工程支持等作业。起重机布置如图1所示。

|

图 1 深海起重机布置(舱内水平面) Fig. 1 Arrangement of deep-sea crane |

起重机本体安装在主甲板上,包含起重机筒体、回转轴承、吊臂等,为灵活适应舷内和舷外的吊装作业,多采用全回转折臂吊。与常规起重机不同的是,深海起重机主绞车体积较大,特别是能力大于200 t的绞车一般已不适合安装在起重机本体上,取而代之的是选择安装在舱内,通过导向轮将钢丝绳由水平方向转换为垂直方向,随后穿过主甲板直达吊机顶部滑轮,再沿着吊臂直到主吊钩。液压单元为绞车的液压马达提供动力,与蓄能器、氮气瓶和控制单元等构成一套逻辑控制系统,通过分析传感器反馈的船舶运动数据后驱动绞车正反转及加减速,从而控制绞车钢丝绳收放以实现主动升沉补偿功能。

2 深海起重机基座设计要点从深海起重机各组成部分的相互关系、安装要求、受力特点和基座形式等出发,结合实船设计和建造过程中的经验,对深海起重机基座及相关加强结构的设计要点进行总结。

2.1 起重机本体基座及加强起重机本体基座加强以甲板为界,分为甲板以上的筒体结构和甲板以下的筒体下加强两部分。甲板以上的筒体结构和常规起重机基座加强类似,是起重机底座的延伸,通常与起重机底座保持相同的外形尺寸,并根据起重机界面处的垂向力和倾覆力矩计算筒体所需的最小剖面模数,初步确定筒体的板厚和材质。筒体内部根据需要设置垂向和水平加强筋,增加筒体的抗弯能力和局部强度。在筒体顶部距起重机分界面300 mm左右位置设置平台或水平环筋,不仅可保证建造过程中分界面附近的刚度和圆度,同时300 mm左右的距离也给船厂留有矫正余地,以调整在建造过程中可能发生的对齐偏差。

起重机自身筒体和结构筒体之间的对接焊缝通常为现场施工的横焊缝。横焊时由于重力作用,熔敷金属容易下淌而产生各种缺陷,因此筒体之间的横焊缝多采用K形坡口,即上板开坡口而下板不开坡口,有利于焊缝成形[3]。K形坡口上板坡口角度控制在40°~45°左右,如图2所示,坡口过小会导致焊材未熔合或夹渣等缺陷,过大则增加焊接成本,内外侧坡口的深度可采用对称设计或偏置设计,具体结合船厂焊接工艺确定。

|

图 2 起重机筒体连接节点 Fig. 2 Joint of crane pedestal |

筒体底部根据主甲板的布置要求和主船体内已有结构的特点,采用圆筒直接贯入主船体并在舱内部分圆转方过渡的形式与主船体结构连接。筒体板在主甲板处采用筒体板连续、甲板间断的连接形式,并在主甲板附近区域采用Z向钢,以防止在板厚方向存在较大拉应力时发生层状撕裂。筒体根部与主甲板的连接区域为高应力区,在连接区域附近尽量避免较大开孔或密集开孔,并在硬点位置设置圆弧肘板,以减少应力集中,如图3所示。

|

图 3 筒体与甲板的连接节点 Fig. 3 Joint between crane pedestal and deck |

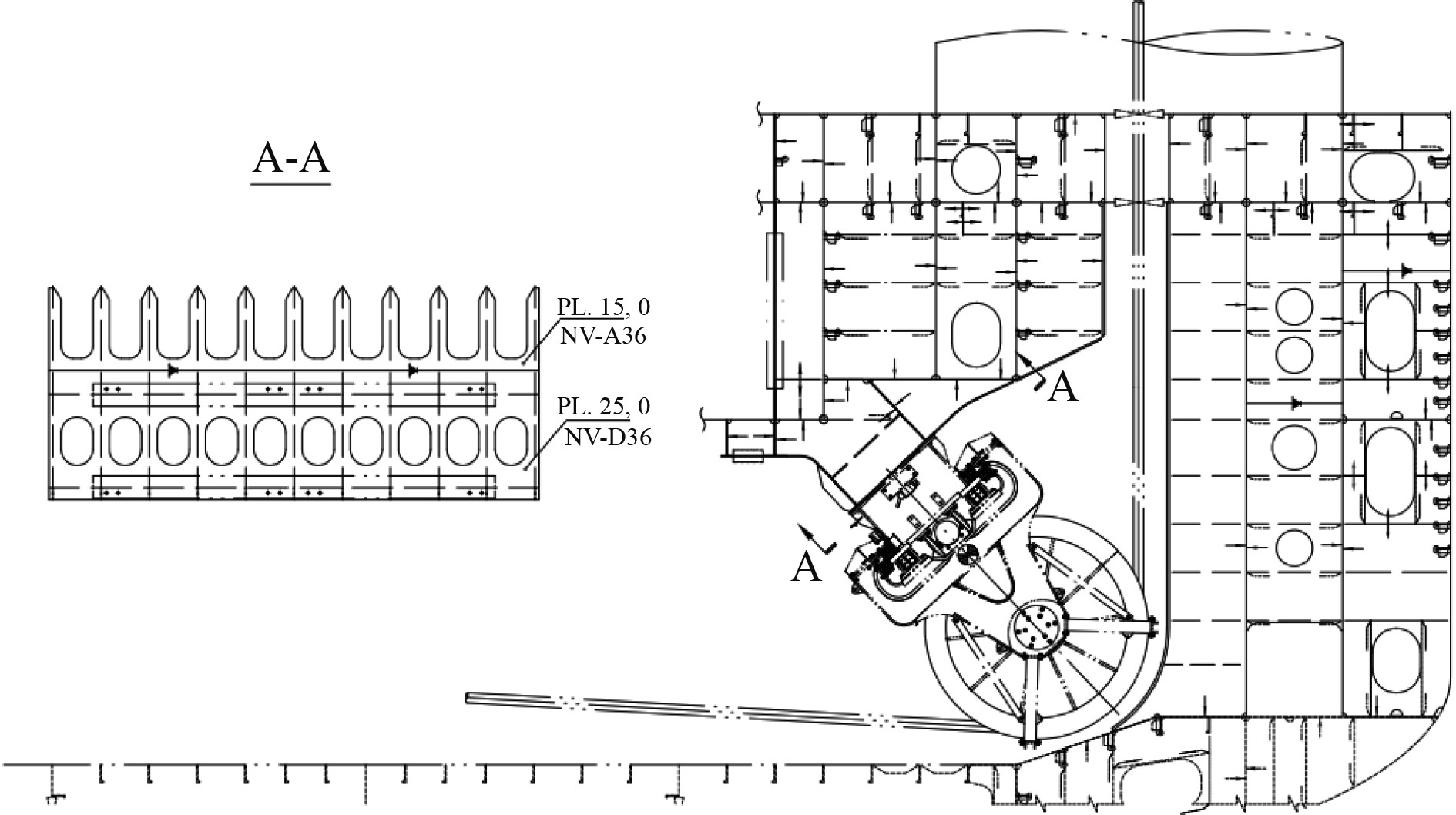

主甲板以下的筒体下加强结构是上方筒体的延伸,至少有2层甲板作为支撑,并与船体主结构有效连接。与常规起重机的最大区别是下加强结构需要为钢丝绳及盘绳器预留必要的通道,因此在甲板下采用一半筒体圆转方、一半圆筒体贯穿的过渡形式,一方面可加大筒体的内部空间以适应钢丝绳摆幅,同时筒体圆转方后与纵舱壁连接,可有效地将筒体上的载荷传递到舱壁中。此外,一半筒体圆转方后,在方形一侧有足够的空间设置大开口,为盘绳器提供运行和维护空间,如图4所示。

|

图 4 筒体下加强结构 Fig. 4 Crane pedestal reinforcement structure |

舱内绞车由绞车架、支撑轴、卷筒和液压马达等部件组成,兼具储绳和牵引功能,本文起重机采用的绞车技术参数见表1。

|

|

表 1 绞车技术参数 Tab.1 Technical parameters of winch |

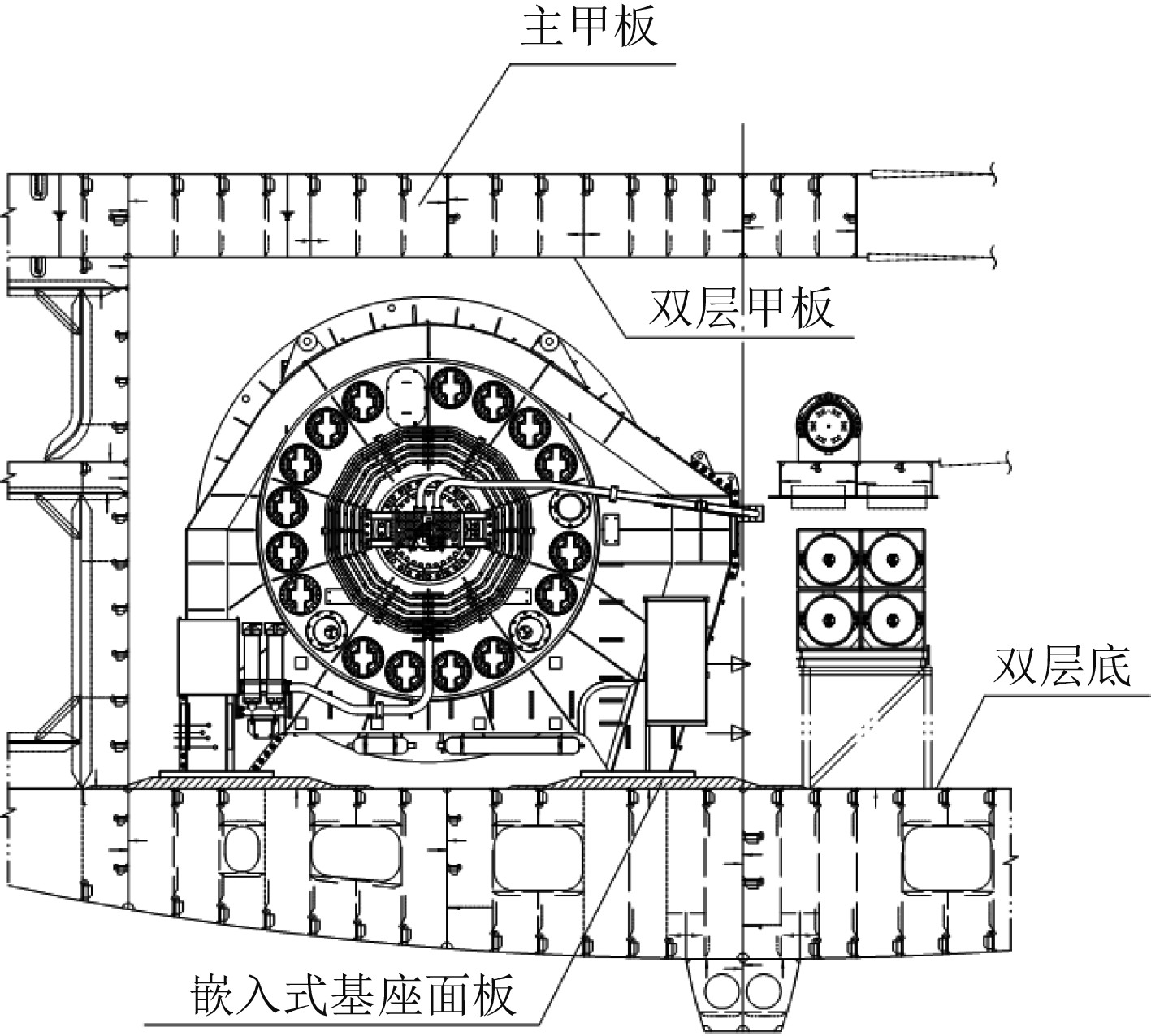

绞车整体尺寸庞大,尤其是高度方向几乎占据了整个舱内空间,周围间距较小,不利于安装和维护。通过优化,采用嵌入式基座代替常规基座。嵌入式基座即基座面板直接与内底板连接,并由内底板下的桁材支撑,可有效降低安装高度和设备重心。绞车基座面板采用厚度150 mm的EH36 Z25高强度钢,并逐层过渡到内底板厚度。安装面平面度为1 mm,以确保和绞车底座贴合。在基座面板上对应安装孔位加工螺纹盲孔,制作精度要求相对较高,优点是只需从上方安装,便于施工。

除了采用嵌入式基座降低绞车安装高度,还通过优化绞车上方船体结构进一步增加绞车舱净高。绞车舱上方的主甲板是主要的作业区,有甲板承载能力要求,而绞车安装区域及钢丝绳摆幅范围内无法设置支柱,导致主甲板的强构件的跨距较大,根据甲板设计载荷计算所需的构件尺寸也较大,与绞车顶部距离非常近,不便于施工和后期维护。经过优化,采用双层甲板方案代替常规单甲板方案,提高甲板强度和刚度,在满足甲板承载要求的同时尽可能提高舱内空间,以利于绞车的安装和维护,如图5所示。

|

图 5 嵌入式基座及双层甲板方案 Fig. 5 Insert foundation and double deck solution |

盘绳器又称排绳器或导绳器,是辅助绞车规范缠绳、有效杜绝乱绳现象的一种装置。根据盘绳器设置的位置不同,部分盘绳器还兼作导向装置,本船起重机采用的盘绳器既有辅助缠绳功能,又可将钢丝绳由绞车出绳处的水平向经盘绳器转为垂向导出舱外,直达起重机顶部。

选择盘绳器基座位置时需考虑钢丝绳偏角的要求,以防钢丝绳出现乱绳或滑槽现象。钢丝绳偏角是钢丝绳绕进或绕出卷筒、滑轮时,钢丝绳对卷筒或滑轮的偏角。通常钢丝绳绕进或绕出卷筒时,钢丝绳中心线偏离螺旋槽中心线两侧的角度不应大于3.5°,钢丝绳在绕进绕出滑轮槽时的最大偏斜角不应大于5°[4]。而对于多层缠绕的卷筒,为防止钢丝绳乱绳现象,对入绳偏角度有更严格的要求,通常不大于1.75°[5]。本方案中,盘绳器滑轮中心距绞车卷筒中心12.8 m,距起重机顶部滑轮23.7 m,使钢丝绳与卷筒的最大角度为1.25°,与滑轮的最大角度为3.86°,满足钢丝绳的偏角要求,同时考虑到使钢丝绳合力尽可能沿基座腹板方向,由此确定基座的安装位置和角度,如图6所示。

|

图 6 钢丝绳偏角 Fig. 6 Deflection angle of wire rope |

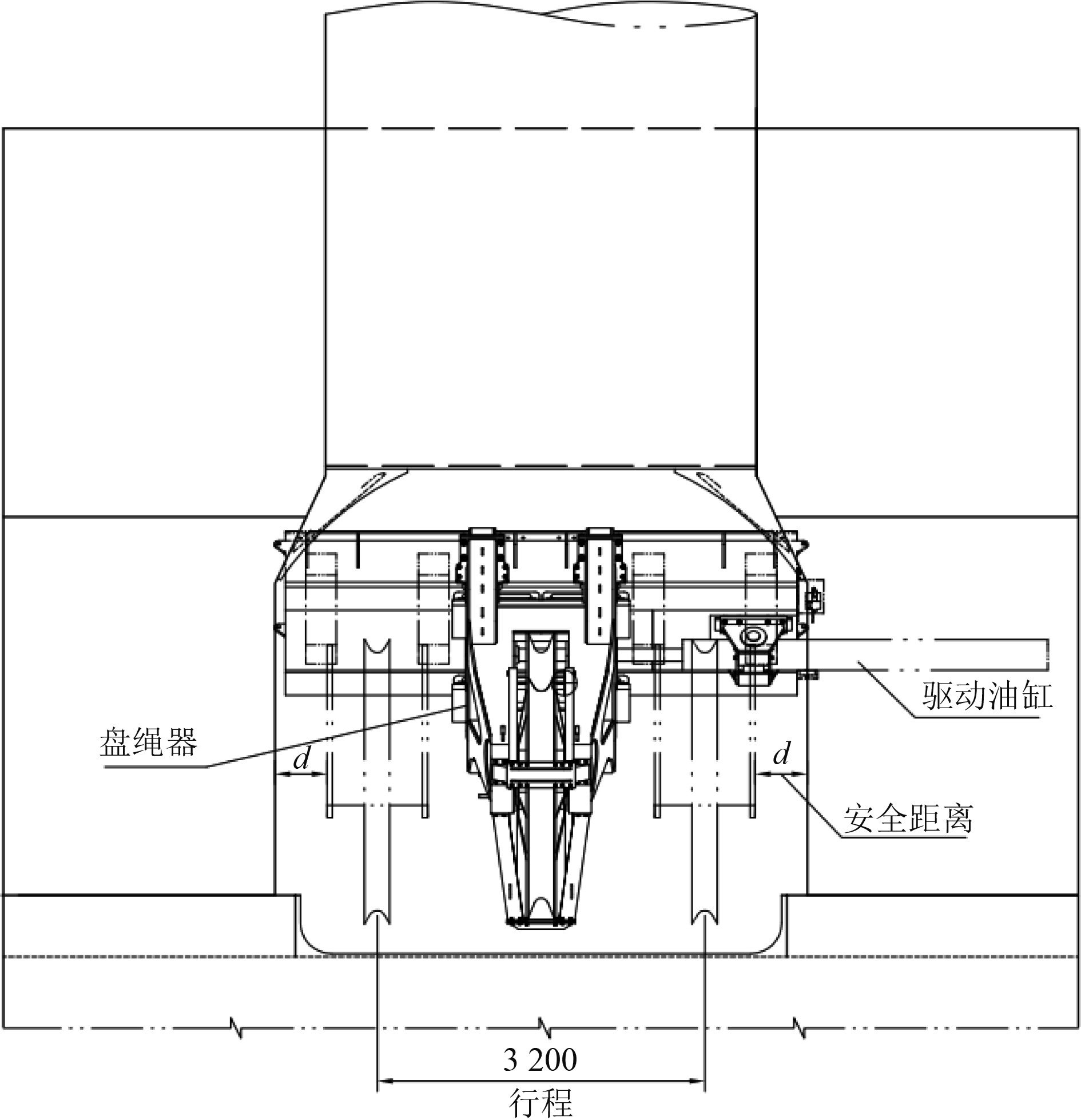

盘绳器导向滑轮通过驱动油缸在导轨上左右滑动,当导向滑轮在最大行程时,外侧应与周围结构保持500 mm以上的安全距离[6],避免在使用过程中发生人员挤压伤害。因此,在设计盘绳器底座及周界加强结构时,不仅要考虑静态的干涉问题,还要重点关注设备运动过程中的安全距离。

|

图 7 盘绳器行程及安全距离 Fig. 7 Spooling device movement and safety distance |

盘绳器底座通过螺栓与基座面板连接,面板再通过基座纵桁和横隔板与船体的强构件连接。由于作用在基座上的钢丝绳合力大,且力的作用点随滑轮位置改变而改变,因此采用一块完整面板以提高安装面的平面度,同时采用两道腹板和足够数量的横隔板与船体连接,确保滑轮在不同位置时均能将载荷有效传递到主船体结构中,如图8所示。

|

图 8 盘绳器基座 Fig. 8 Spooling device foundation |

液压动力单元是深海起重机系统的动力来源,由电机、液压泵、阀组和管线等部件组成,通过公共底座形成一个完整模块。液压动力单元整体尺寸庞大,占据很大的舱内空间,如不采取措施,其上方主甲板的强横梁尺寸过大,影响舱内空间。与绞车不同的是,液压动力单元各部件相对独立,可通过优化部件相对位置,在特定区域设置支柱以减小甲板强横梁跨距,从而减小构件尺寸,增加舱内空间。因此,在订货阶段协调厂商调整液压动力单元各部件位置,为设置舱内支柱预留空间,如图9所示。

|

图 9 液压动力单元预留支柱位置 Fig. 9 Reserved pillar positions of HPU foundation |

液压动力单元通过公共底座安装在双层底上,安装位置综合考虑周界液压管线的连接要求、设备维护空间需求和船体已有结构的布局。尽管液压动力单元整体重量大,但其底座覆盖面积广,平均载荷较小,因此在设计底座加强时,通常只需考虑对应公共底座腹板下方增设桁材或加强筋将载荷传递到临近强构件中。

2.5 其他基座蓄能器和氮气瓶尽可能布置在绞车附近,以优化连接管线的长度,由于其长度方向尺寸较大且需避开绞车钢丝绳,在舱内较难找到合适的布置位置,初步方案是将其倒挂安装在主甲板下,但安装维护非常不便,重心也较高。经过优化,将蓄能器安装在中间甲板上,氮气瓶则采用架空基座安装在双层底上,下方给绞车钢丝绳留出必要空间,同时在钢丝绳摆幅区域设置花钢板,既方便气瓶检修,又提高绞车舱的安全性。蓄能器和氮气瓶的载荷相对较小,对应基座受力位置增加加强筋或肘板,将载荷传递到周围结构中。

此外,起重机搁架根据实际需要布置在船尾,航行过程中,搁架除了承受吊臂的垂向载荷外还承受较大的水平载荷。为增加搁架截面的抗弯能力,同时兼顾搁架下方消防平台的畅通,搁架采用门字形箱体结构设计,并在主甲板下方对应箱型位置设置加强结构。

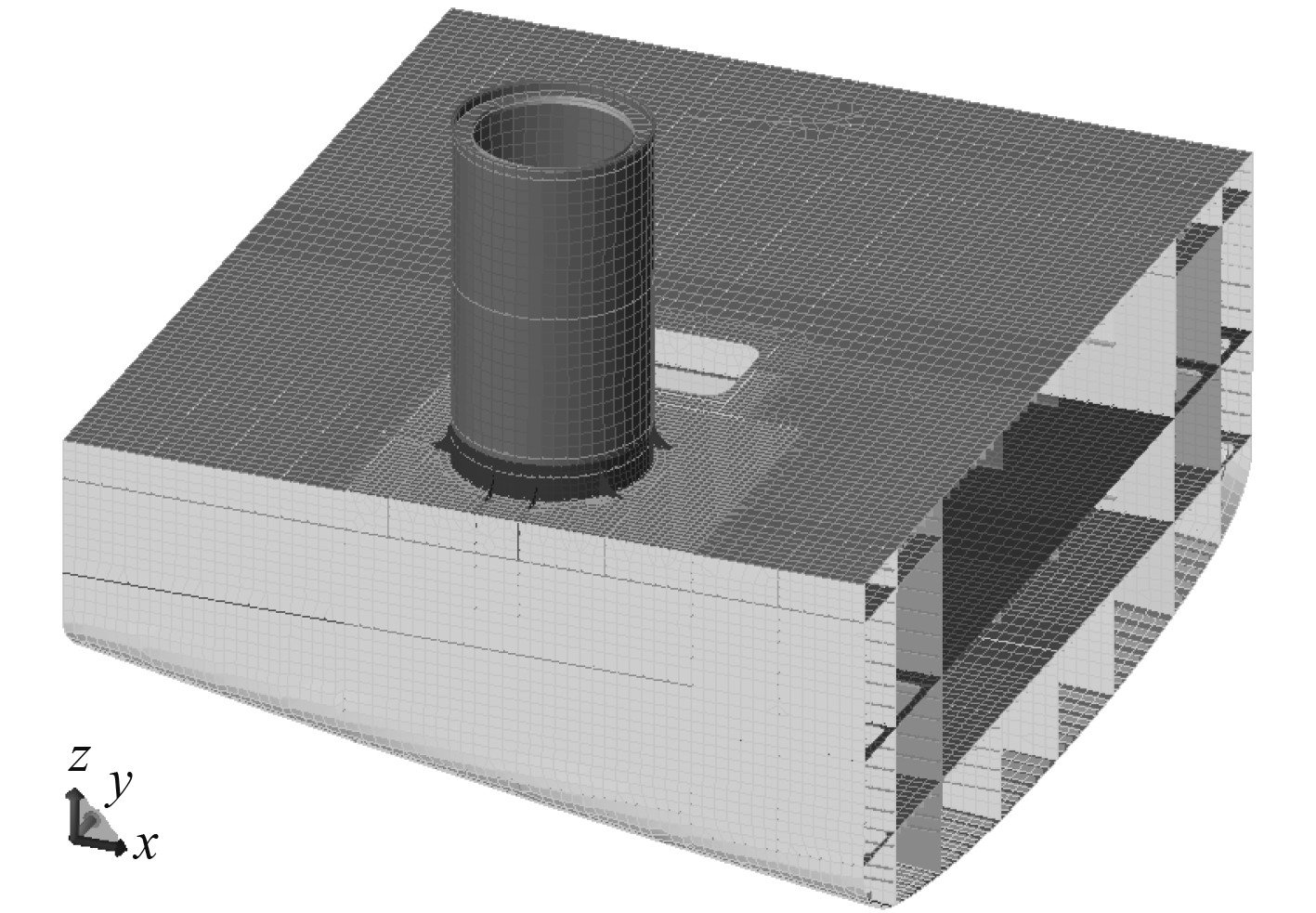

3 强度校核采用有限元软件DNV SESAM GENIE/SESTRA计算分析起重机基座及加强结构的强度。有限元模型中各层甲板、舱壁、舷侧外板等板结构及强横梁、纵桁等强构件腹板采用壳单元模拟,强构件面板及骨材采用梁单元模拟。单元网格大小约为300×300 mm,局部细化处网格大小约为100×100 mm。模型范围纵向从FR21~FR58,横向从左舷到右舷,垂向从船底到起重机筒体,如图10所示。

|

图 10 起重机基座有限元模型 Fig. 10 FE model of crane foundation |

对于作业状态,主要载荷包括起重机界面载荷、绞车底座载荷及盘绳器载荷及甲板作业载荷等,其中起重机界面处设计载荷见表2,从0°~360°方向每隔45°为一个工况,共确定8个计算工况。

|

|

表 2 起重机界面载荷 Tab.2 Interface loads of crane |

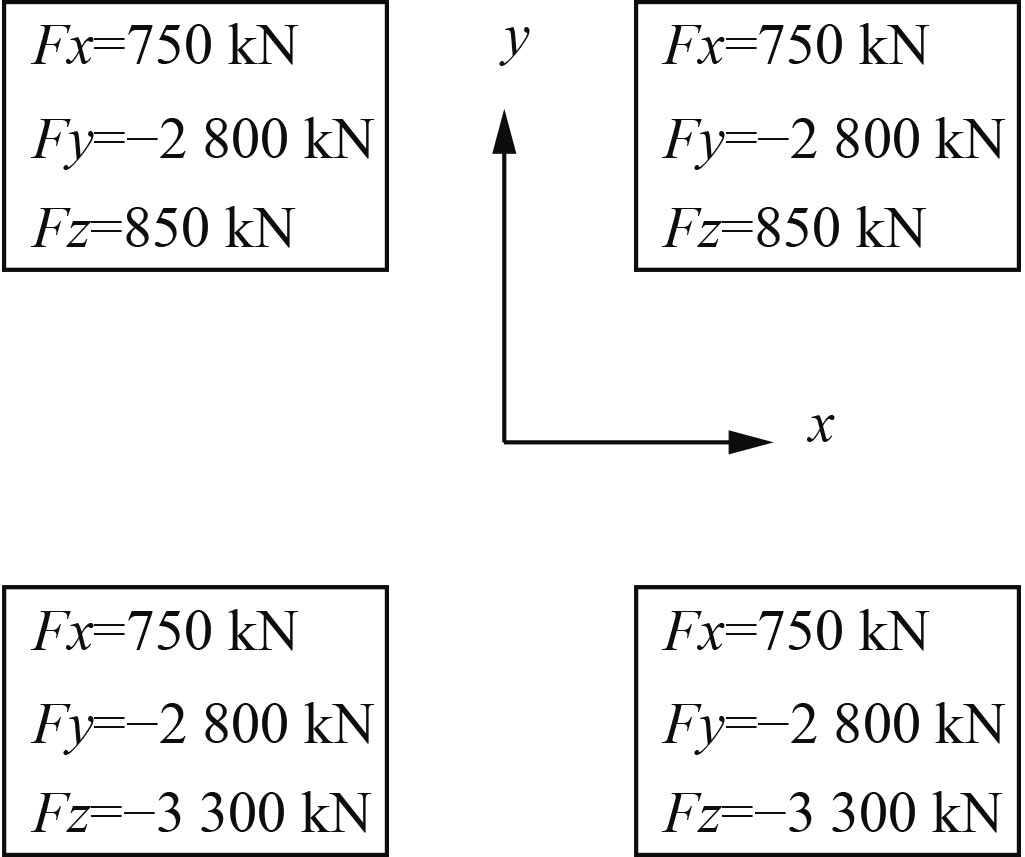

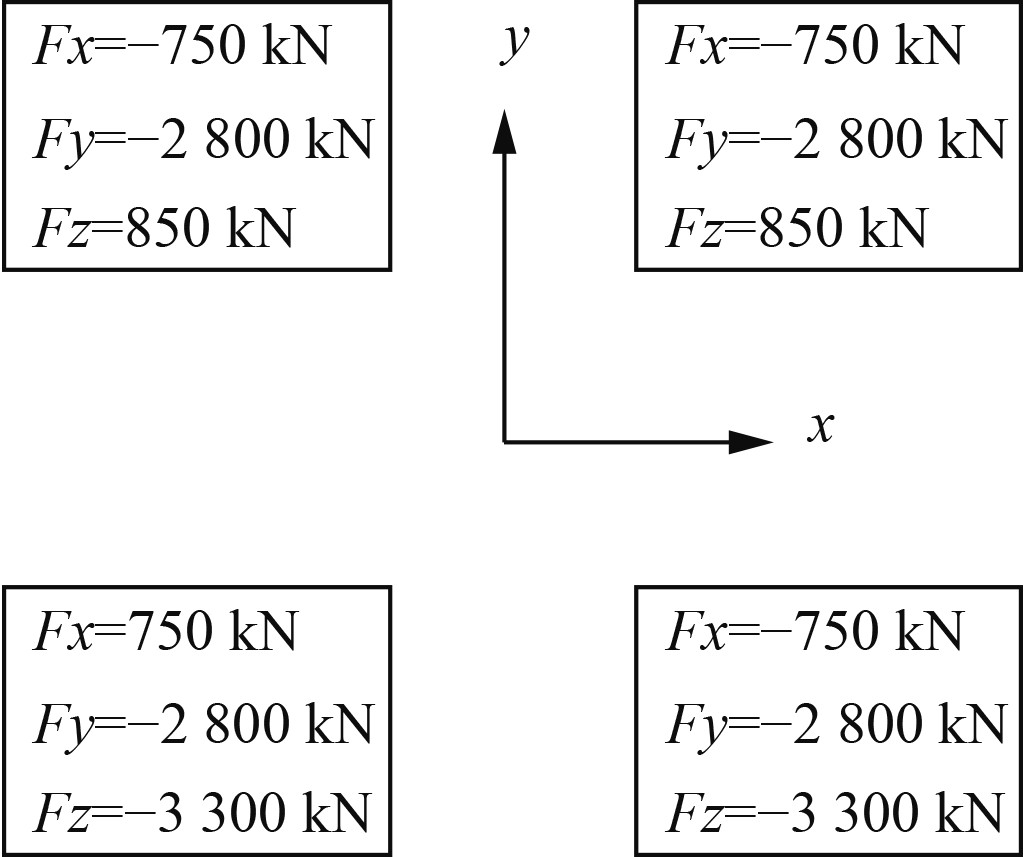

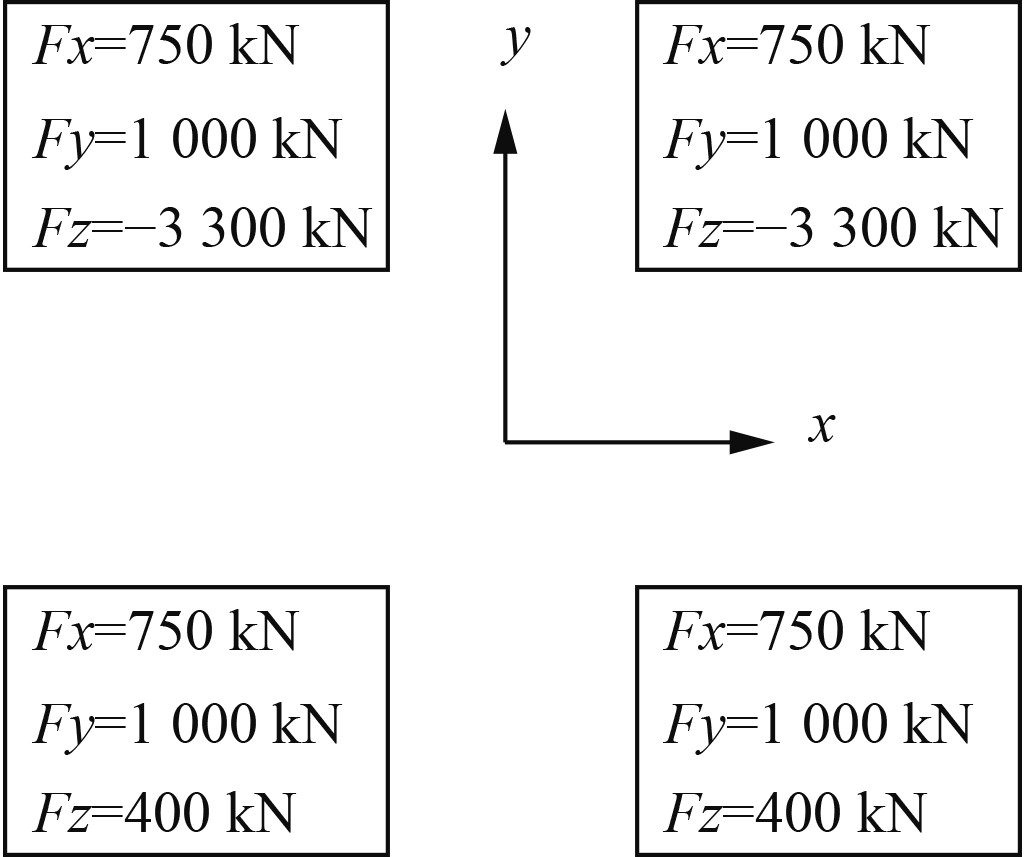

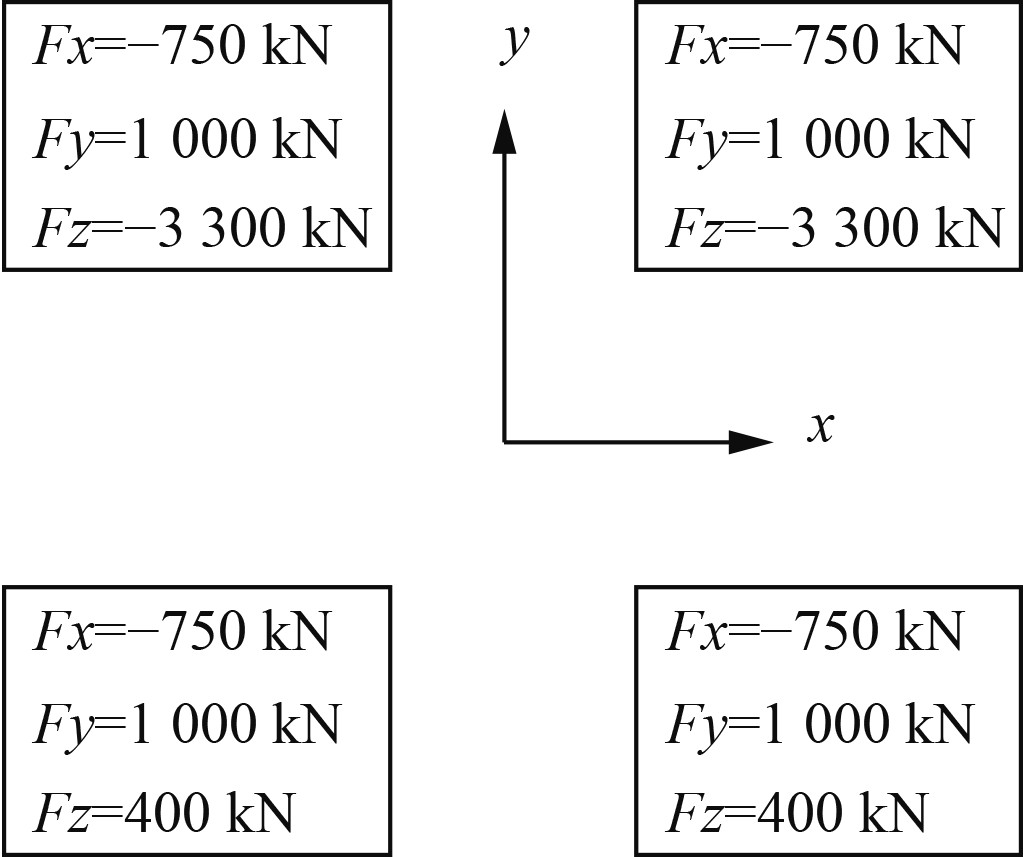

绞车底座载荷根据不同作业状态,确定4个载荷工况,各工况中4个底座处的载荷见表3。

|

|

表 3 绞车底座载荷 Tab.3 Loads of winch |

|

图 11 起重机载荷工况 Fig. 11 Crane load cases |

盘绳器载荷沿钢丝绳合力方向(见图12),并选定盘绳器位于滑轨左、中、右位置,分别定义3个工况。

|

图 12 盘绳器载荷 Fig. 12 Loads of spooling device |

其他设备基座载荷量级较小,以质量点施加,此外还考虑了双层主甲板区域约1300 t的甲板载荷,按面载荷施加。将8个起重机载荷工况、4个绞车工况和3个盘绳器工况进行组合,得到96个组合工况并对其进行计算分析。应力衡准根据入级的挪威船级社规范对起重设备加强结构的要求,正应力许用值为160 f1 N/mm2,剪应力许用值为 90 f1 N/mm2,对于H36高强度钢f1取1.39。计算各组合工况并筛选得到最大应力,高应力区主要集中在起重机筒体根部肘板、盘绳器基座附近及绞车底座下方结构上,特别是盘绳器基座和起重机筒体连接处应力较高,主要由于此处筒体结构大开口造成结构突变并叠加盘绳器载荷引起。根据计算结果优化板厚,并将应力的UC值控制在0.95以下,优化后的计算结果见表4。

|

|

表 4 最大应力结果 Tab.4 Maximum stress |

对于航行状态,根据甲板上起重机和基座重量以及重心处的运动加速度确定的惯性载荷或根据设备商提供的界面载荷校核搁置状态下起重机筒体和搁架基座的强度。此外,对应力较高的板格和加强筋进行屈曲校核,并对起重机筒体根部肘板等热点区域的疲劳寿命评估,可参考常规起重机基座的校核方法。

4 结 语本文针对深海主动升沉补偿起重机基座,结合实际工程经验,对该类基座的组成及相互关系、各部分的设计要点进行阐述,并通过计算验证设计的可行性,得出以下结论:

1)深海起重机基座设计有别与常规起重机基座较为单一的筒体加强设计,它包含了起重机本体、绞车、盘绳器等一整套基座的加强解决方案,设计时需了解各部分功能特点、相互关系、承载形式及运维空间等要求。

2)起重机筒体下加强结构在盘绳器摆幅范围内设置了大开口,该区域结构连续性较差,且附近有盘绳器基座承受了较大载荷,需在结构突变区域予以重点关注。

3)基座设计不仅需考虑常规的静态干涉问题,还需关注与钢丝绳、盘绳器等运动部件之间的安全距离,确保运维期间作业人员的安全。

4)对于舱内绞车等体积庞大、安装维护空间狭小的设备,可采用双层甲板,嵌入式基座等方式优化舱内空间。而对于液压单元等体积庞大、影响舱内结构布置但内部组件相对独立的设备,可优化其组件位置,从而在设计基座时可为增设舱内支柱预留空间。

| [1] |

周博. 波浪补偿起重机基座加强结构优化设计[J]. 船舶, 2012, 23(4): 45-48. |

| [2] |

金瑞健, 彭小佳, 赵洁. 深水吊机液压缸式AHC装置与绞车式AHC装置的比较[C]//第十五届中国海洋(岸)工程学术讨论会论文集(下). , 2011: 313–315.

|

| [3] |

杨宝峰, 荆志龙, 魏凌霄, 等. 大型压力容器埋弧横焊焊接工艺研究[J]. 机电信息, 2020(23): 99+101. |

| [4] |

GB/T 3811—2008 起重机设计规范[S].

|

| [5] |

王文鑫, 贡建广, 李雪梅. 海洋石油平台吊机滚筒钢丝绳乱绳案例分析[J]. 船海工程, 2016, 45(5): 83-85+90. |

| [6] |

GB/T 12265-2021 机械安全 防止人体部位挤压的最小间距[S].

|

2023, Vol. 45

2023, Vol. 45