船舶主机是船舶推进的重要组成部分,主机的性能以及能否持续稳定工作,关系着船舶的基本性能。而主机供油单元是为船舶主机提供燃料的地方,在很多情况下船舶需要对大功率的主机进行调速,这样就需要对供油单元进行高效率、精确的控制来加以实现。

目前仍然有很多主机供油单元的控制不在主机舱室,这就给控制带来了难度,同时船舶主机供油单元中很多电磁阀在工作中容易出现故障或者损坏,在损坏后很难在第一时间获取这些阀门的状态信息,最后导致主机停止运转,给船舶航行安全带来了极大的隐患,因而对船舶主机供油单元的控制进行研究具有重要意义。

目前对船舶主机供油单元的控制研究主要集中在控制方法上,许伟鸽等[1]使用西门子PLC实现了对燃油系统供给的远程控制。陈贵银等[2]设计了一种燃油供给智能控制系统,将燃油供给系统和消防系统等实现了联动,并能够实现自动启停。陈波等[3]建立了自抗干扰的燃油调节模型,并使用Matlab对其进行仿真,研究了在外界扰动情况下燃油的调节情况。目前在很多船舶上大多使用PLC对供油单元加以控制,但是PLC成本较高,同时在功能扩展时会受到扩展单元的限制,因而在实际应用中经常会使用ARM或者DSP来替换PLC。本文在研究船舶主机供油单元基本结构的基础上,通过使用Matlab建立燃油供给模型,最后使用ARM为核心控制单元来实现对船舶主机供油的精确控制。

1 主机供油单元结构船舶主机的供油单元主要是通过燃油供给泵向主机提供符合要求的燃油,燃油的质量不同导致燃油的流动性发生变化。主机供油单元一般包括了燃油供给泵、燃油循环泵、燃油雾化加热器、流量计以及三通转换阀等[4]。

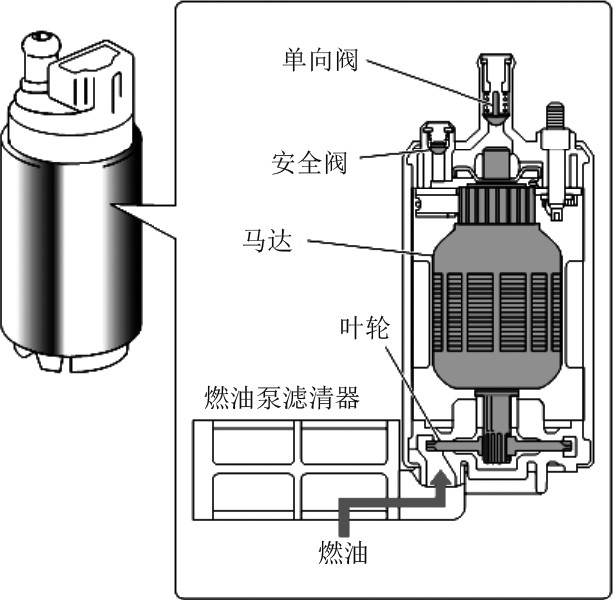

燃油供给泵:船舶燃油供给泵的基本结构如图1所示,包括燃油泵滤清器、叶轮、马达、安全阀以及单向阀,在此结构中安全阀可以防止燃油管道中压力过大而出现管道破裂,单向阀主要是为了实现船舶在启动时燃油管道保持足够的压力。

|

图 1 燃油供给泵基本结构 Fig. 1 Basic structure of fuel supply pump |

燃油循环泵:负责在燃油管道内实现燃油的循环,在船舶上配置有两个燃油循环泵,保证燃油管道中有足够的压力实现高压循环。

燃油雾化加热器:针对不同的船舶主机以及不同的燃油品质,一般需要将燃油雾化然后再燃烧,燃油雾化加热器可以将燃油转化成燃油蒸汽进而提升燃烧效率。

流量计:对燃油管道内的燃油流量进行监测,获取燃油的流量,进而对燃油的速度进行控制。此流量信号可以对船舶的燃油使用量进行统计,同时也可以对主机供油的情况进行控制。

三通转换阀:使用继电器控制三通转换阀来选择重油或者轻油进入供油单元。

2 仿真模型建立为了对船舶主机供油单元进行更好的控制,首先需要建立船舶主机供油单元仿真模型,其主要目的是通过模拟船舶主机中的进油量、喷油量等,最后实现一个最佳空燃比[5 − 6],空燃比的定义如下:

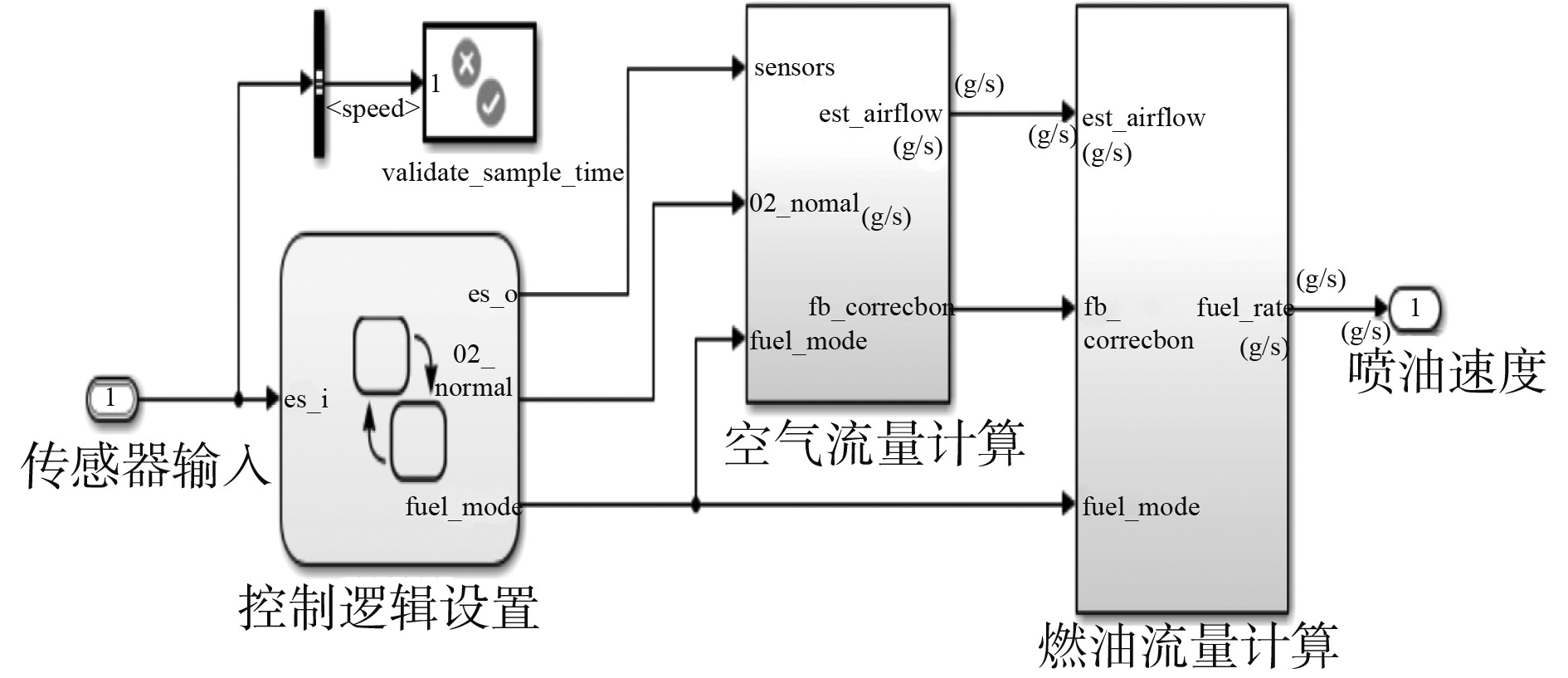

空燃比=空气质量流量/燃油质量流速,空气质量流量以及燃油质量流速都可以通过传感器来获取,假设本文最终需要控制船舶供油单元的空燃比为12,使用Matlab建立的船舶供油单元仿真模型如图2所示。整个仿真模型包括控制逻辑设置、传感器输入、空气流量计算、燃油流量计算,最后输出喷油速度的值,即通过设定一定的控制逻辑,并通过外部传感器的输入值,根据设定船舶主机空燃比计算出理想的喷油速度。

|

图 2 仿真模型 Fig. 2 Simulation model |

在船舶主机供油单元仿真过程中,控制逻辑的设置尤为关键,船舶主机供油单元控制逻辑分为主机正常运行以及传感器信号异常2种情况,船舶超速的情况时,主机供油单元会出现一个供油峰值,当超过这个供油峰值时系统会判定整个系统异常,则会将主机关闭。

通过建立仿真模型最终可以获取船舶主机供油单元在不同传感器数值下的供油参数,将这些参数记录下来并最终通过嵌入式系统加以实现,从而提升主机供油系统的控制效率。

3 基于嵌入式系统的船舶主机供油控制系统 3.1 系统功能设计基于嵌入式系统的船舶主机供油控制系统的功能主要包括:

1)主机供油单元阀门的控制。对所有主机供油单元内部的阀门可以实现实时控制。

2)完善的人机界面。提供触摸屏、电脑软件端等来实现高效的人机交互,使得船员可以通过输入参数来实现对主机供油单元的控制。

3)远程控制。提供以太网、CAN等接口,可以和船舶上其他控制系统联通。

4)传感器数据采集。可以对主机供油单元内部所有传感器参数进行采集,包括压力、流量、阀门状态等。

5)故障报警。在供油单元异常时发出报警信号,记录故障参数并上传到船舶控制中心。

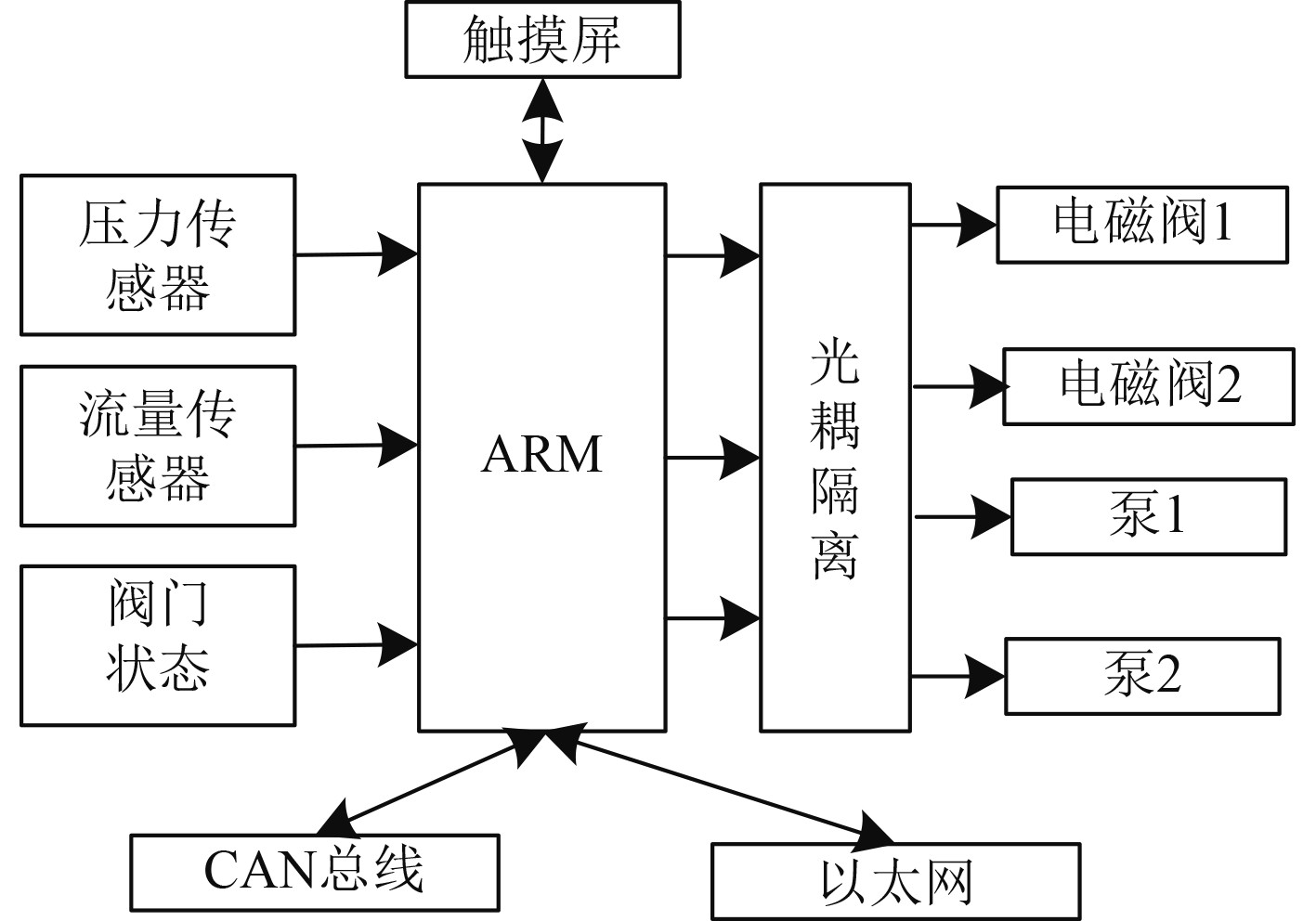

设计的整体控制结构框图如图3所示,系统以ARM为核心控制器,包括传感器采集、阀门状态采集、光耦隔离、电磁阀输出控制、泵输出控制、触摸屏、CAN总线以及以太网等。

|

图 3 系统结构框图 Fig. 3 System structure block diagram |

1)传感器值获取过程

压力传感器和流量传感器属于模拟量输入,通过A/D转换可以将这些模拟量转换为数字量,并在ARM处理器中加以处理,即可获取当前主机供油单元中管道中的压力和流量值。阀门状态的获取主要是为了安全监控,即在对电磁阀和泵进行控制时需要实时获取供油单元中所有的阀门状态是否正常,阀门状态为开关量,通过电压转换后直接输入到ARM的I/O口,通过读取I/O口的值最终实现对阀门状态的监控。

2)供油单元控制的实现

对船舶主机供油单元的控制主要是通过电磁阀以及泵的控制,一般船舶的泵供电都是AC220V,电磁阀主要是DC24V或者AC220V,因而采用光耦隔离,可以将ARM的DC3.3V控制信号转换为对应的DC24V和AC220V控制信号,从而实现对供油单元所有电磁阀和泵的控制。

3)人机交互的实现

在船舶制造和设计过程中就需要考虑到后续船舶在使用过程中所存在的问题,对船舶主机供油单元的控制系统设计就需要考虑后期对主机的调试、对船舶主机的需求等,因而本文设计的控制系统具备触摸屏控制以及电脑控制的功能,触摸屏和ARM直接通过485协议即可实现数据交换,电脑控制则是通过以太网和ARM实现数据交换,因而,在触摸屏和电脑上都可以设置船舶主机供油单元的相关控制参数,同时也可以实时获取当前供油单元的工作状态。

4)通信功能的实现

大部分时候都是在机舱对主机进行操作,因而系统需要具备CAN总线以及以太网通信的能力,通过CAN总线供油单元控制可以和船舶主机的其他控制系统进行有效协同,而以太网通信则为船舶控制中心和主机供油单元之间提供了数据交换通道。

3.2 系统控制实现为了实分现对船舶主机供油单元的控制,在使用Matlab仿真的基础上,对船舶主机供油单元的软件进行设计。所有软件控制均在ARM中实现,其具体实现过程为:

1)仿真模型建立并运行

在仿真模型分析基础上建立完整的船舶主机供油单元Simulink仿真模型,在模型中设置好当前船舶主机的相关参数,并对船舶主机运行过程中供油单元的需求参数进行设置,建立控制逻辑。运行仿真模型,验证在不同参数条件下模型的运转结果,并根据模型的运转情况不断调整模型控制逻辑和相关参数,对建立的模型不断完善。

2)代码生成及移植

利用Matlab中的RTW-EC生成C代码,并将该C代码移植到ARM开发环境中并加以调试,通过JTAG接口对ARM系统进行调试。

3.3 详细设计1)电磁阀状态读取

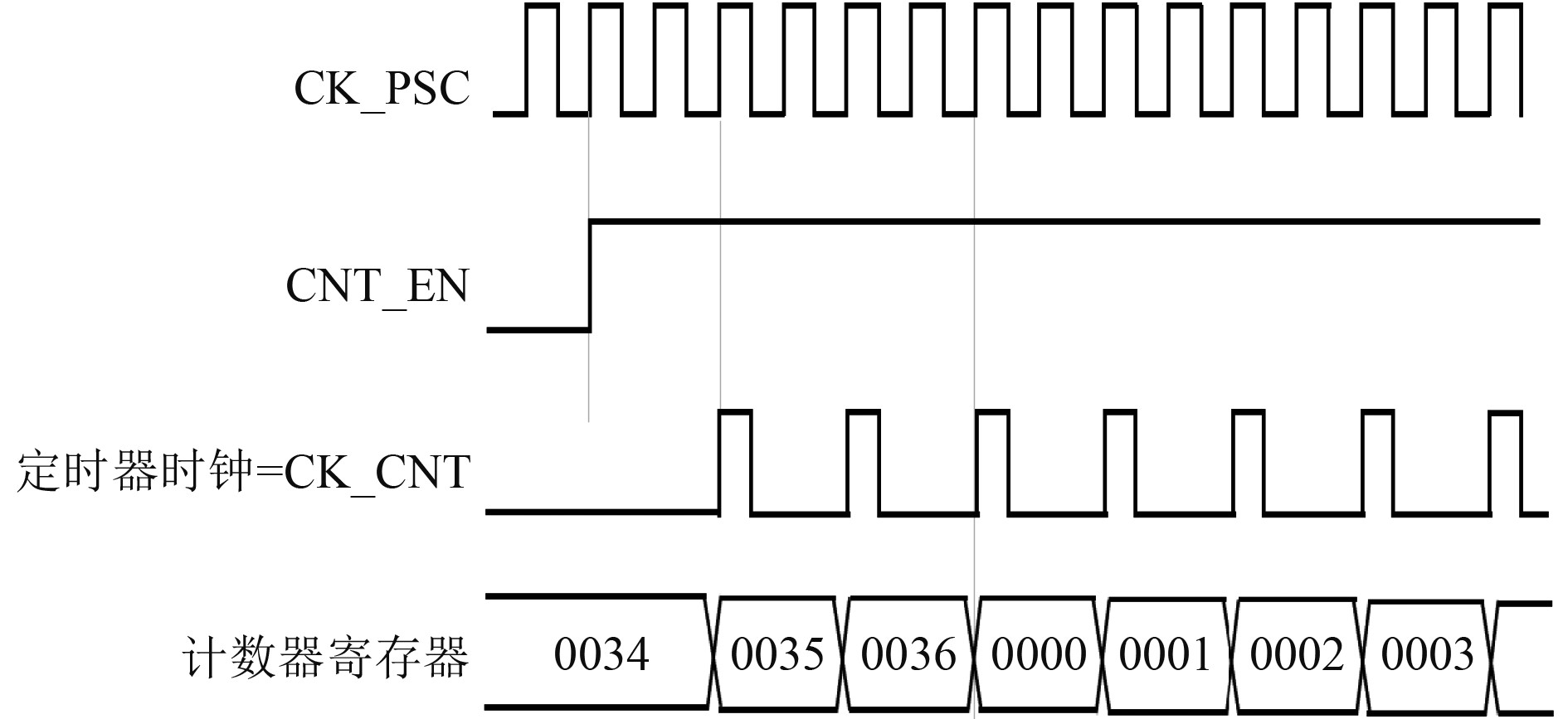

对电磁阀状态的读取直接关系到船舶主机供油单元是否能够稳定工作,同时也为提升船舶航行安全提供有利保障。对电磁阀状态的读取虽然是直接读取I/O状态,但是考虑到电磁阀的动作频率,需要在程序中设置一个时钟,通过在程序中使能这个时钟或者在外部设置一个使能信号均可实现电磁阀状态的读取,即软使能和硬使能。软使能是在触摸屏界面上设置一个按钮,当按钮被按下时所有电磁阀的状态被依次读取,硬使能是通过将一个开关信号量接入到ARM的EXT_INT41,使用外部中断的方式来让ARM程序立即响应这一需求,即可获取当前所有电磁阀的状态。

图4为电磁阀状态获取的时钟控制时序图,CNT_EN为软控制使能,CK_CNT为定时器时钟,CK_PSC为分频器的基础时钟。

|

图 4 控制时钟时序 Fig. 4 Control clock timing |

2)供油单元控制效果

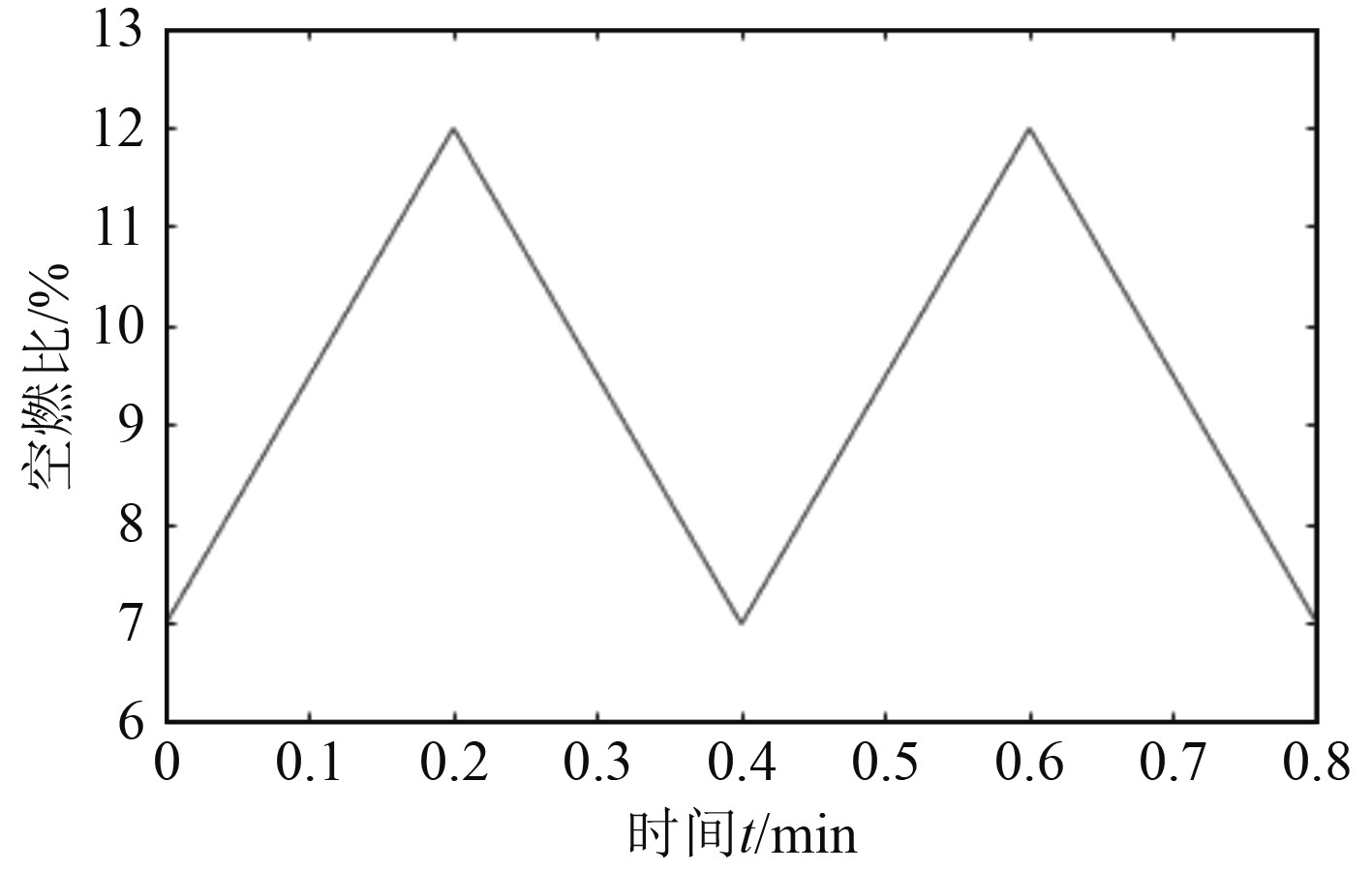

在完成整个系统的软件和硬件设计后,对系统的供油单元控制效果进行分析,以一个固定的空燃比12%作为控制目标,记录在一定时间内船舶供油单元的空燃比变化情况,得到如图5所示控制效果。可以发现在船舶主机启动后,从当前状态到设定的空燃比状态所需要的时间为0.2min,随后空燃比回落至初始状态,供油单元的调节速度较快,完全能够满足船舶主机的控制要求。

|

图 5 供油单元控制效果分析 Fig. 5 Analysis of control effect of oil supply unit |

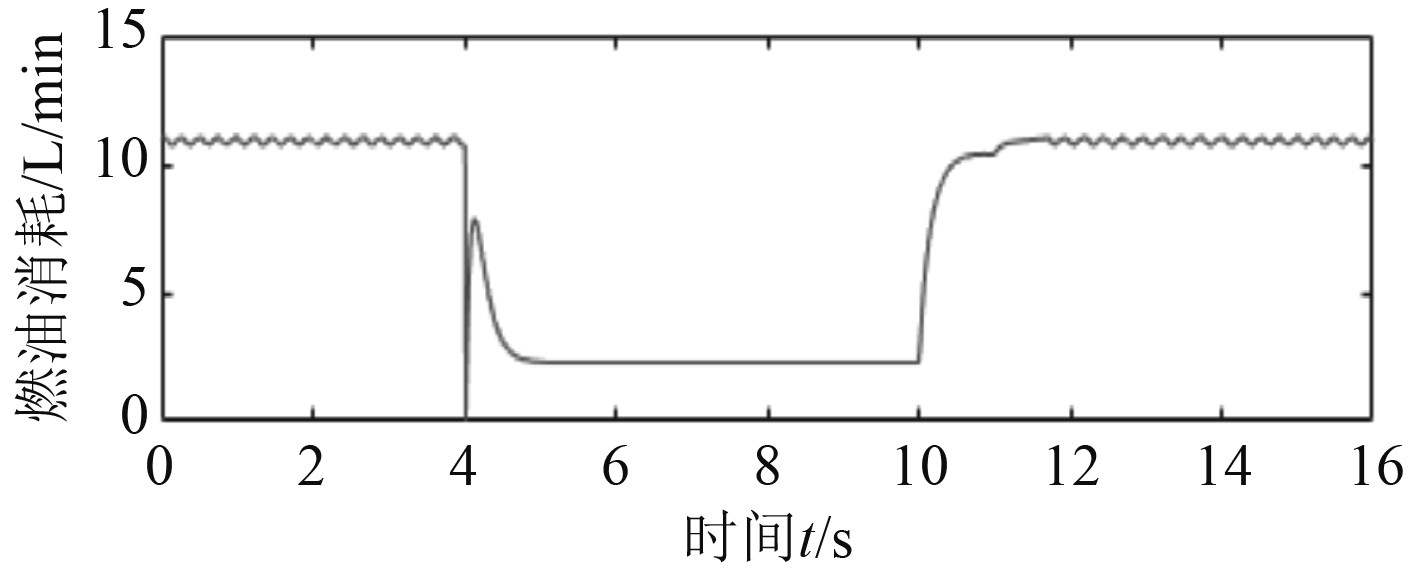

图6为船舶主机供油单元在平稳运行时,设定一固定输出功率,此时燃油消耗为11 L/min,在第4 s时遇到外界扰动或者某一电磁阀故障时燃油消耗急剧降低,此时船舶主机供油单元极不稳定,管道内的供油也在急剧变化,但是在第10 s时系统开始反应并启动备用电磁阀,供油单元开始稳定工作,这说明系统在出现故障时能够进行自我检测并快速反应,为船舶主机安全运行提供有效保障。

|

图 6 供油单元故障控制效果分析 Fig. 6 Analysis of fault control effect of fuel supply unit |

对船舶主机供油单元的监控为船舶安全航行提供了有力保障,对供油单元中电磁阀状态的监控可以在船舶主机出现故障时快速反应并排除故障。本文的结论主要包括以下几个方面:

1)船舶供油单元中的控制逻辑,可以通过Matlab建立模型并确定控制逻辑,进而可以在船舶设计及制造过程中获取船舶主机供油单元的相关控制参数,并将这些控制参数应用到ARM嵌入式控制器中,实现对船舶主机供油单元的有效控制;

2)本文建立的系统能够实现对预定空燃比的快速响应,同时能够对供油单元中所有电磁阀的状态通过软使能和硬使能的方式进行实时监控,并且在出现故障时能够快速发现故障并使用备用电磁阀排除故障,因而能够在最大程度上保证船舶主机运行安全。

| [1] |

许伟鸽, 乔黎, 孙朝辉. 基于PLC的试车台燃油控制系统设计[J]. 计算机测量与控制, 2015, 23(5): 1529-1531. XU Wei-ge, QIAO Li, SUN Zhao0hui. Design of fuel control system for test stand based on PLC[J]. Computer Measurement and Control, 2015, 23(5): 1529-1531. DOI:10.16526/j.cnki.11-4762/tp.2015.05.027 |

| [2] |

陈贵银. PLC智能监控系统设计在燃油供给系统中的应用[J]. 武汉船舶职业技术学院学报, 2019, 18(1): 106-110. CHEN Gui-yin. Application of PLC intelligent monitoring system design in fuel supply system[J]. Journal of Wuhan Shipbuilding Vocational and Technical College, 2019, 18(1): 106-110. DOI:10.3969/j.issn.1671-8100.2019.01.029 |

| [3] |

陈波, 姚凯学, 张庆铭, 等. 燃油调节器计量活门自抗扰控制[J]. 航空发动机, 2023, 49(3): 133-139. CHEN Bo, YAO Kai-xue, ZHANG Qinming, et al. Active disturbance rejection control of fuel regulator metering valve[J]. Aero Engines, 2023, 49(3): 133-139. DOI:10.13477/j.cnki.aeroengine.2023.03.017 |

| [4] |

李进龙, 王贵勇, 王煜华, 等. 基于高斯–柯西变异海鸥优化算法的柴油机共轨压力控制研究[J]. 内燃机工程, 2022, 43(5): 16−25. LI Jin-long, WANG Gui-yong, WANG Yu-hua, et al. Research on common rail pressure control of diesel engine based on gauss-cauchy variant gull optimization algorithm [J]. Chinese Internal Combustion Engine Engineering, 202, 43(5): 16−25. |

| [5] |

翁石光. 船用智能柴油机燃油系统仿真研究[J]. 广州航海学院学报, 2022, 30(3): 1-5. WENG Shi-guang. Research on fuel system simulation of marine intelligent diesel engine[J]. Journal of Guangzhou Institute of Navigation, 2022, 30(3): 1-5. |

| [6] |

王景虎. PLC及变频调速技术在油泵恒压供油系统中的应用[J]. 中国高新技术企业, 2013(16): 39-42. WANG Jinghu. Application of PLC and variable frequency speed regulation technology in constant pressure Oil supply system of Oil pump[J]. China High-tech Enterprises, 2013(16): 39-42. DOI:10.3969/j.issn.1009-2374.2013.11.024 |

2023, Vol. 45

2023, Vol. 45