2. 海军研究院, 北京 100161

2. Naval Research Academy, Beijing 100161, China

近年来,各国海军在舰船设计中开始重视设备抗冲击性能的研究。燃气轮机作为舰船的重要动力装置,在面临水下非接触爆炸的冲击环境下,其抗冲击性能直接影响舰船的生命力[1]。由于燃气轮机整体重量较重且外形尺寸大,在进行抗冲击试验,冲击机试验会因为试验装置限制难以进行试验。浮动平台试验和实船爆炸试验可以解决此类问题,但会产生试验成本昂贵、次数有限和污染环境等问题[2]。目前随着舰船设备抗冲击数值仿真技术日益完善,许多学者对燃气轮机进行成本可控、实施相对容易的零件试验研究[3]。冯维等[4]使用Ansys软件采取不同抗冲击计算方法,对舰船基座进行抗冲击研究,得出3种不同计算方法的优缺点。王平团等[5]通过数字仿真技术对舰用燃气轮机进行抗冲击能力评估,得出燃气轮机抗冲击能力临界线。尹家录等[6]设计出一种支撑结构,为提高抗冲击性加入防偏摆装置,该结构的设计经仿真计算验证满足燃机的使用要求。万强等[7]对燃机的高压转子—涡轮进行了抗冲击仿真计算和分析,得到动叶片是涡轮结构抗冲击设计的重点。韩少燕等[8]对简化的燃气轮机模型进行了模态分析以及3种抗冲击分析,得出支撑系统是燃机在冲击载荷下的薄弱部位,简化模型可以用来对支撑系统进行优化分析。韩璐等[9]对燃气轮机的后支撑利用相似理论得出缩比试验模型,并进行破坏性冲击试验,得到了后支撑结构的薄弱部位出现在转接座连接处。以上研究大多采用数值模拟方法对燃机整机和高压部件的抗冲击进行研究,缺乏压气机抗冲击薄弱环节分析。

压气机作为给燃气轮机提高空气压力的部件,其抗冲击能力与燃气轮机能否正常运行息息相关,本文以压气机作为抗冲击研究对象,为燃气轮机的抗冲击研究奠定基础。利用时域模拟法进行数值仿真计算,根据我国海军标HJB715-2016[10]确定设备的冲击输入载荷。通过仿真结果分析出设备的薄弱部件,为压气机抗冲击试验提供思路。

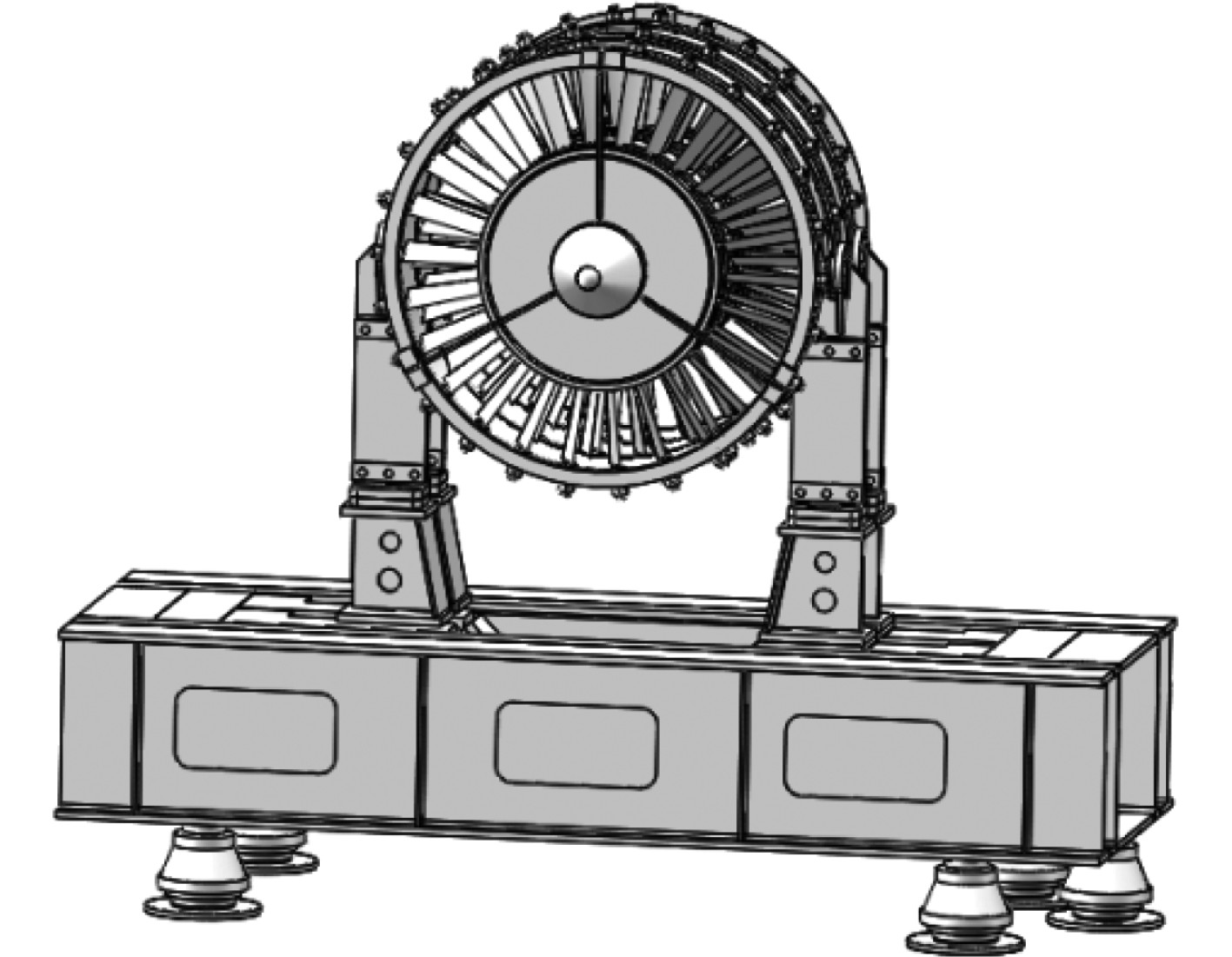

1 有限元建模 1.1 压气机的构成仿真设备选用压气机低压段,通过模拟支撑腿安装在底架结构上,箱装体局部结构的重量影响,采用质量块配置于底架上表面。减振器配置4个,限位器配置1个,安装于底架下表面。该模型中主要部件包括底架、支架、机匣、转子系统及减振器和限位器等。压气机长2.8 m,宽1.2 m,高1.9 m,模型的总质量约为2.45 t。底架采用的材料为Q235;叶片采用的材料为7025高强度铝合金,支架、机匣、转子系统等其他部件采用的材料均为316 L。压气机整体模型如图1所示。

|

图 1 压气机模型 Fig. 1 Compressor model |

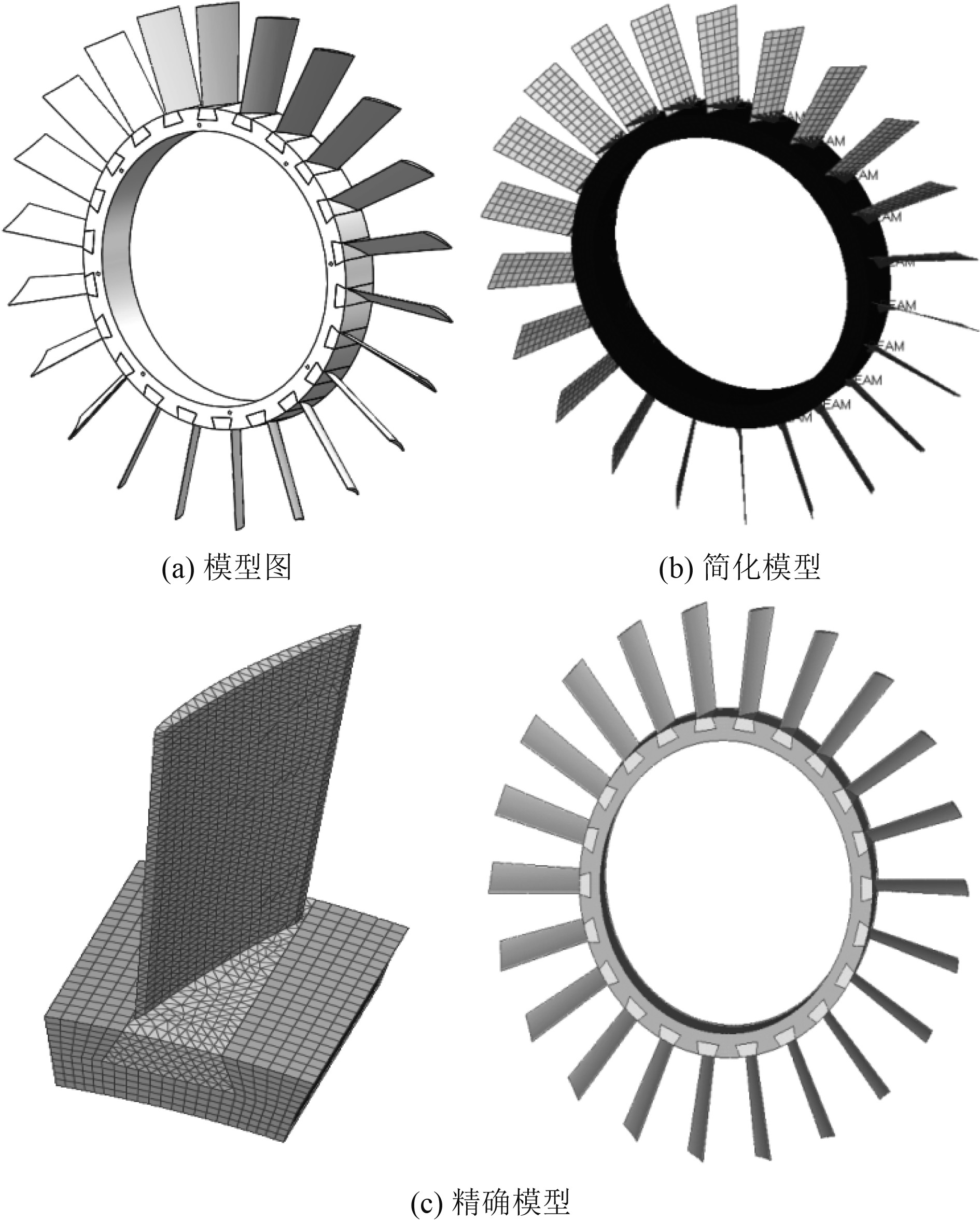

利用Solid Works软件建立压气机的三维几何实体模型,通过Hyper Mesh软件进行前处理,建立有限元模型。为减小整体模型的大小,在建立转子系统的有限元模型时,将静叶片简化为壳单元,将静叶片和轮盘与机匣的联接看成是刚性联接,并忽略键和叶片形状的影响。在动叶片与轮盘的模型中,对动叶片根部采用梁单元与轮盘联接代替动叶片和轮盘的榫卯结构,以提高分析精度。为验证该方法的合理性,首先建立几何模型,然后对模型分别建立其精确的有限元模型和简化的有限元模型,如图2所示。

|

图 2 动叶片与轮盘的连接 Fig. 2 Connection of moving blade and wheel |

其中精确模型的叶片采用四面体单元划分网格,轮盘采用六面体单元划分网格;简化模型的叶片采用壳单元划分网格,在叶片根部用梁单元与轮盘联接来代替榫卯。分别计算其前10阶自由模态,第7~10阶模态频率和振型如表1所示。

|

|

表 1 模态频率 Tab.1 Modal frequency |

从计算结果可以看出,精确模型和简化模型的模态频率误差较小,在可接受的范围之内,而振型则完全一致,所以在模态分析中,动叶片与轮盘有限元模型是合理的。

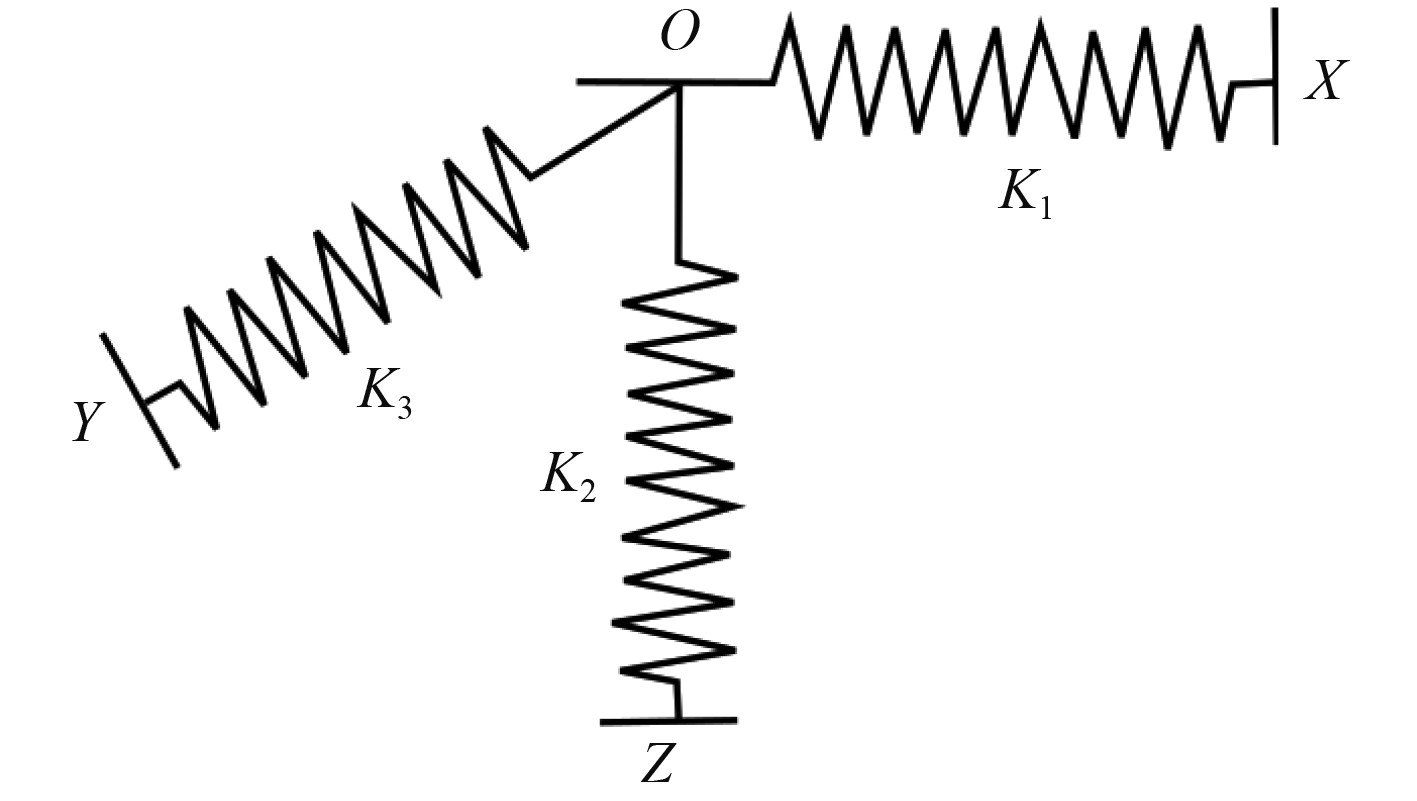

压气机的支架由双头螺栓连接在底座上表面,在建立这2个部件的螺栓连接结构时,为提高数值仿真计算的准确性,本文将支架与底座的连接处利用Abaqus软件的MPC Beam边界条件进行处理。将支架的下表面与底座的上表面束缚在一起使底座与支架2个部件具有相同的运动。计算中,采用非线性弹簧单元来模拟减振器和限位器,减振器有限元模型如图3所示[3]。模型与压气机底座下表面相连接,连接的位置为公共端点O;端点X为质量单元,K1为横向大位移非线性隔冲器,只保留横向自由度,其他5个自由度固定来模拟横向冲击。同理,对质量单元的端点Y和Z进行固定5个自由度来模拟其他2个方向的冲击。根据以上简化、接触条件、减振器和限位器建立压气机有限元模型如图4所示。

|

图 3 减振器有限元模型 Fig. 3 Finite element model of shock absorber |

|

图 4 压气机有限元模型 Fig. 4 Finite element model of compressor |

水下非接触爆炸产生的冲击载荷是由不规则的冲击力或冲击加速度组成,且不能试验再现,所以考核设备的抗冲击能力需要将其转换为基础的运动时域曲线。根据我国海军标HJB715-2016计算出水下非接触爆炸典型工况下燃气轮机对应安装位置的冲击环境设计谱见表2。3个方向的冲击谱最大值,作为燃气轮机在各方向上的考核环境。经计算可得三折线谱输入参数为谱位移D、谱速度V0和谱加速度a0(g=9.8 m/s2)。

|

|

表 2 冲击环境设计谱 Tab.2 Impact environment design spectrum |

冲击谱是用基础上各种安装频率的单自由度振子的最大响应来描述基础冲击运动,从冲击谱转换到时域曲线有很多方法,一般采用正负双半正弦或三角加速度时域波形来代替,两者的能量等效都可用来做为标准的冲击载荷。

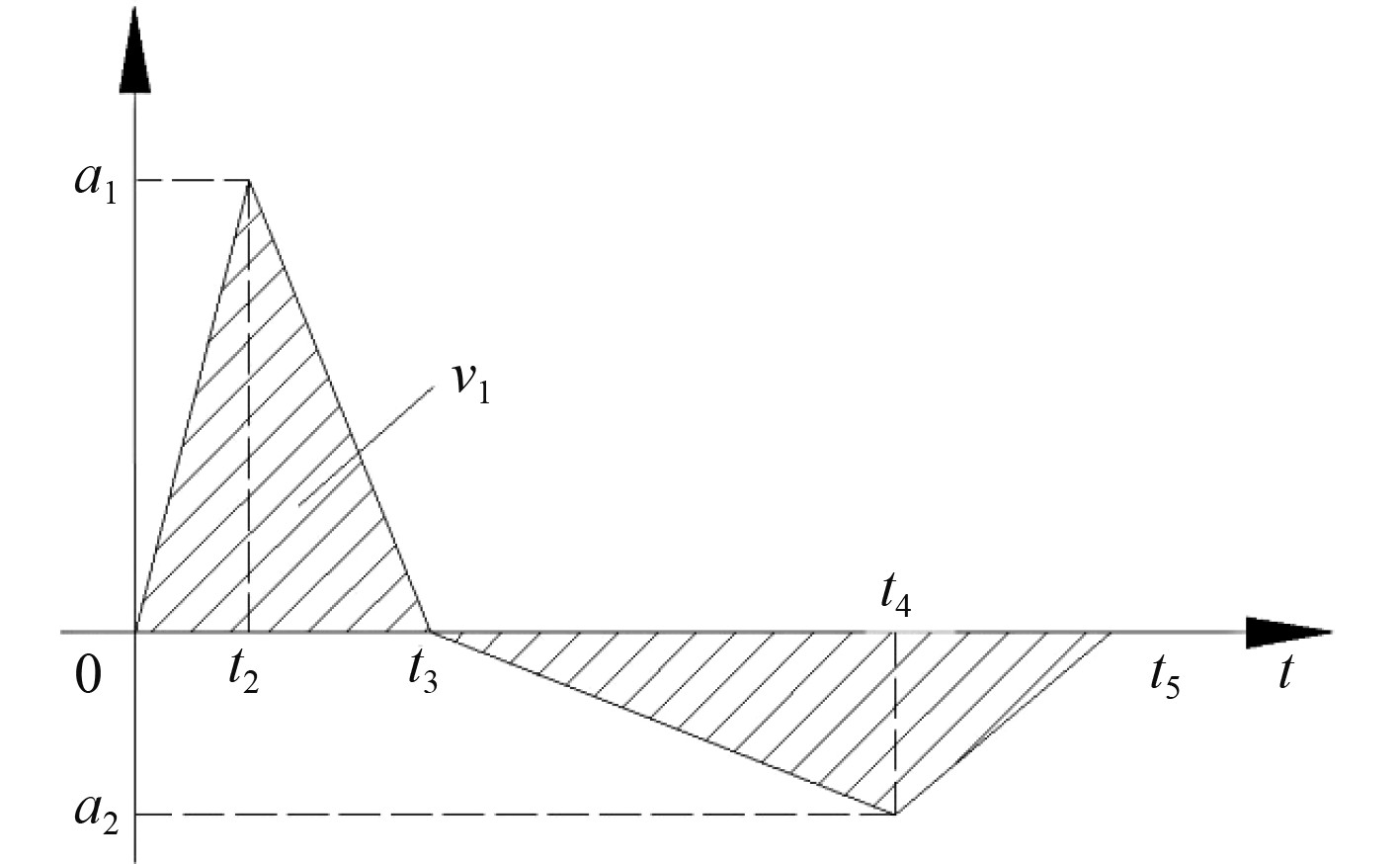

计算中,根据HJB715-2016规范,可以将冲击谱转换为图5所示的时域双三角波,施加与底架下表面相连接的隔振器和限位器下端。

|

图 5 三角波加速度时域载荷参数示意图 Fig. 5 Schematic diagram of time-domain load parameters of triangular wave acceleration |

| $ \begin{aligned}[b] &{a}_{1}=0.6{a}_{0}\text{,}{a}_{2}=-\frac{{a}_{1}{t}_{3}}{{t}_{5}-{t}_{3}},\\ &{v}_{1}=\frac{3}{4}{V}_{0}\text{,}{t}_{2}=0.4{t}_{4},\\ &{t}_{3}=\frac{2{v}_{1}}{{a}_{1}}\text{,}{t}_{4}={t}_{3}+0.6\left({t}_{5}-{t}_{3}\right),\\ &{t}_{5}={t}_{3}+\frac{6.3D-1.6{a}_{1}{t}_{3}^{2}}{1.6{a}_{1}{t}_{3}}。\end{aligned}$ | (1) |

式中:

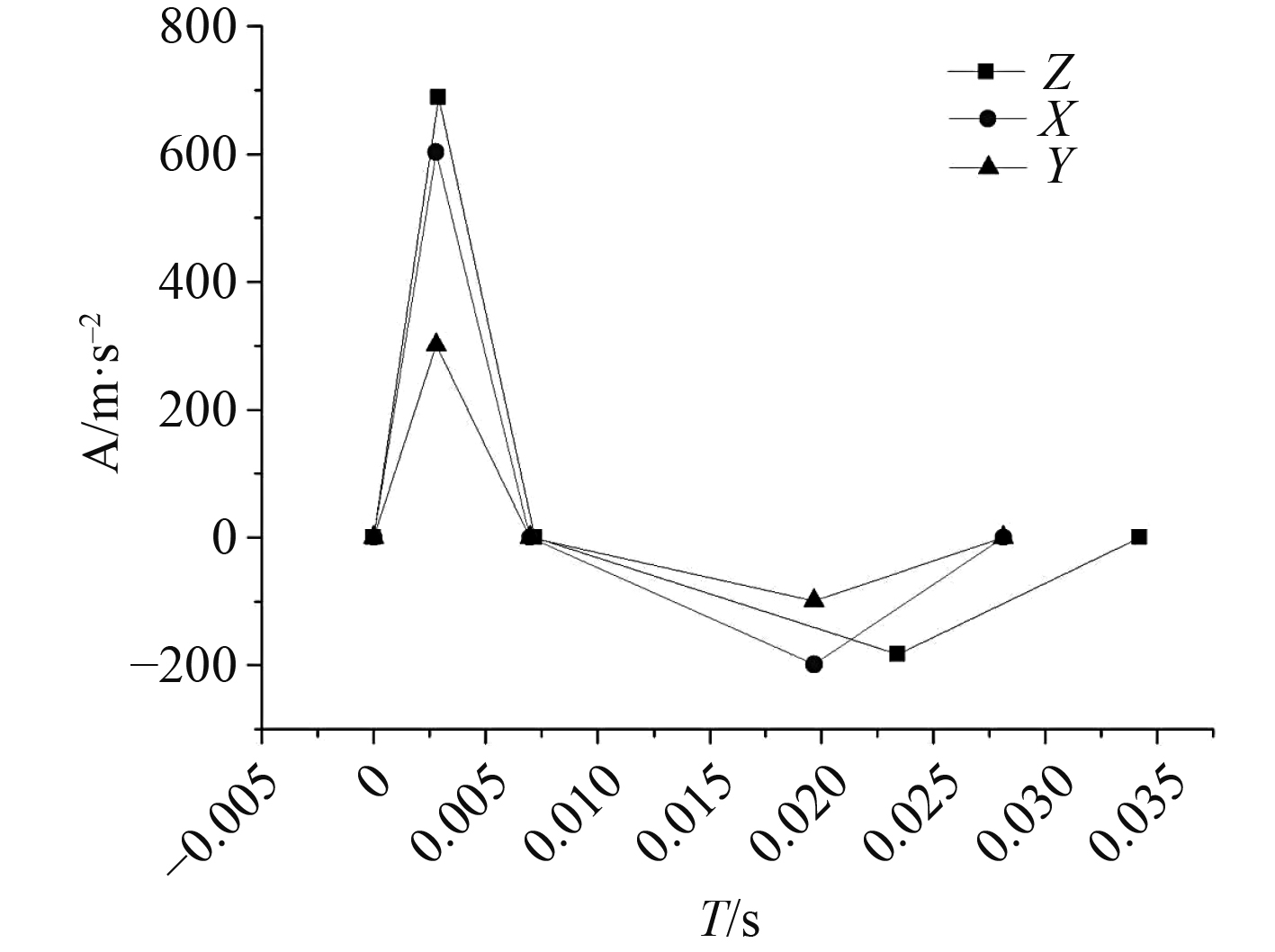

将表2中标出的冲击环境设计谱,根据式(1)将各方向的谱值转换为如图6所示的加速度时程曲线。

|

图 6 加速度时程曲线 Fig. 6 Acceleration time history curve |

基于确定的垂向、横向和纵向3种不同方向的冲击载荷,得出压气机各部件应力随时间的变化。仿真结果如图7所示,表3为不同方向冲击载荷作用下压气机各部分单元最大应力数值。

|

图 7 3种不同方向冲击载荷作用下各部件最大应力随时间变化曲线 Fig. 7 The curves of the maximum stress of each component with time under three different impact loads |

可以看出,压气机各部件在受到不同方向的冲击下,垂向冲击对部件产生的应力远大于横向和纵向冲击。由表3可以看出,支架是压气机中单元应力最大的部件,即支架是压气机的抗冲击薄弱环节,支架应力云图如图8所示。可见,支架的上部为抗冲击危险区域。本文模型有4个支架,各支架在时域中的应力变化曲线如图9所示。

|

|

表 3 各部件单元最大应力(MPa) Tab.3 Maximum stress of each component element (MPa) |

|

图 8 支架应力响应云图 Fig. 8 Support stress response cloud image |

|

图 9 各支架应力时域曲线图 Fig. 9 Time domain curve of stress of each bracket |

在垂向冲击作用下,支架共有5个应力峰值,在0.015 s、0.03 s和0.043 s时前支架与后支架的应力峰值大小基本相同;在0.07 s和0.094 s时前支架的应力峰值要比后支架的应力峰值要大,且应力出现的位置也不相同。前支架的最大应力出现的位置为支架上部,后支架的最大应力出现的位置为支架的底部,应力位置出现不同的原因由第3个应力峰值引起的。虽然在0.43 s时前支架与后支架的应力相差不大,但前支架最大应力出现的位置为支架中部而后支架最大应力出现的位置为支架上部。由此可知,在垂向冲击作用下,0.06 s前,前后支架的响应基本一致;0.06 s后,前支架的响应更为剧烈。因此,在受到垂向冲击载荷作用时,前支架的冲击环境较后支架偏于恶劣,所以在考核压气机的抗冲击性能时,应以前支架为主。

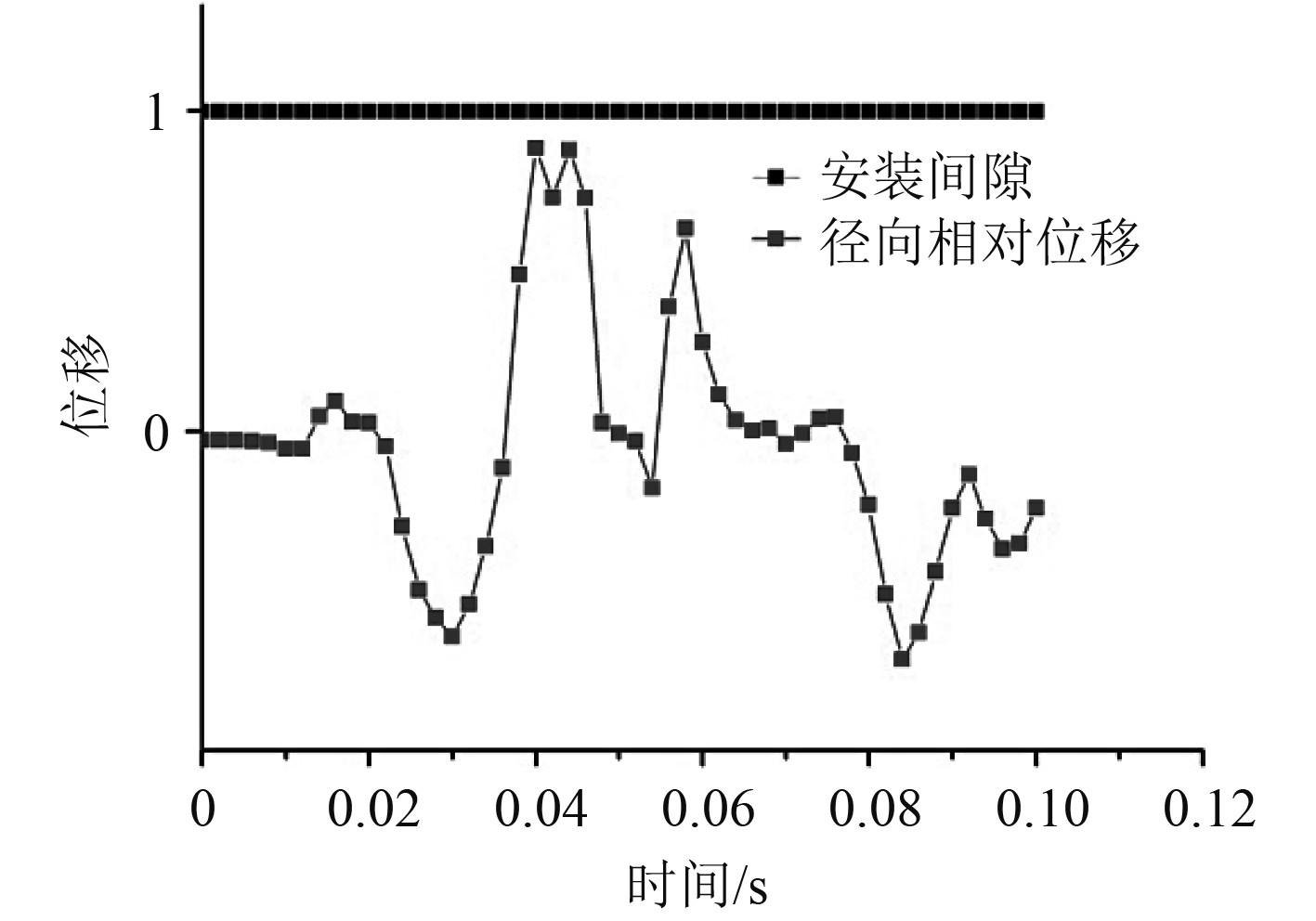

2.2 转子系统的相对位移分析在分析压气机抗冲击性能时,保证压气机的转子系统与机匣无碰撞也是考察方面之一。在无冲击载荷作用时本模型的安装间隙,即动叶片与机匣间的相对距离为a;在有冲击载荷作用时,动叶片与机匣的径向相对位移不超过安装间隙,便可认为机匣与转子系统不会发生碰撞现象。

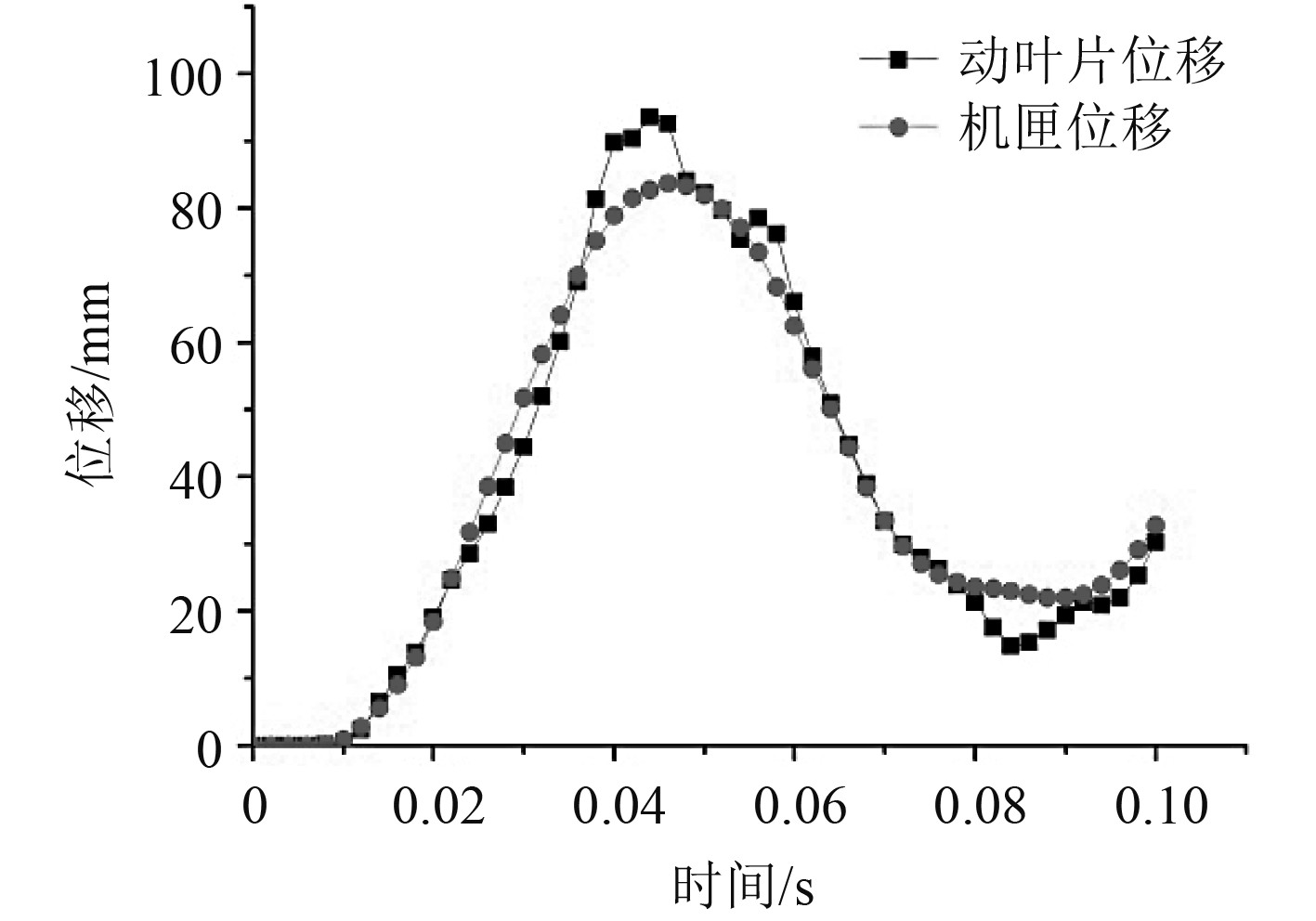

分析动叶片与机匣的径向相对位移。在垂向冲击作用下,动叶片最大位移与机匣径向相对应测点的位移值如图10所示。动叶片与机匣的径向相对位移值和安装间隙如图11所示。根据图11可以看出,在垂向冲击作用下,动叶片与机匣之间的间隙都没有超过安装间隙a,由此可知,压气机在垂向冲击环境下是安全的,在进行燃气轮机机抗冲击试验时也应注意动叶片和机匣之间是否会发生碰撞的现象。

|

图 10 动叶片与机匣位移时域曲线对比图 Fig. 10 Time domain curve comparison of moving blade and casing displacement |

|

图 11 径向相对位移与安装间隙时域曲线对比图 Fig. 11 Time domain curve comparison of radial relative displacement and installation clearance |

本文基于Abaqus软件对压气机进行抗冲击模拟分析,得出如下结论:

1)垂向冲击载荷作用下的应力响应普遍大于横向和纵向,即垂向冲击比其他方向对压气机的安全威胁大。

2)垂向冲击载荷作用下,支架在压气机所有部件中失效系数最大,且最大应力出现的位置为支架上部。分析支架的最大应力发现,支架的最大应力共有五个应力峰值,尤其在0.06 s后,前支架的响应更为剧烈。因此,对压气机的抗冲击研究中应以前支架为重点研究对象。

3)当压气机受垂向冲击时,动叶片和机匣之间没有发生碰撞的现象,在抗冲击研究中要保证压气机的转子系统能够正常运作,是抗冲击试验考虑的重点。

| [1] |

汪玉, 张磊, 史少华, 等. 舰船水下非接触爆炸抗冲击技术综述[J]. 科技导报, 2009, 27(14): 19-22. DOI:10.3321/j.issn:1000-7857.2009.14.004 |

| [2] |

杨莉, 杜俭业, 杜志鹏, 等. 水下爆炸冲击作用下浮动冲击平台试验安全性[J]. 噪声与振动控制, 2012, 32(6): 23-25. YANG L, DU J Y, DU Z P, et al. Security analysis for floating shock platform test subjected to underwater explosion[J]. Noise and Vibration Control, 2012, 32(6): 23-25. |

| [3] |

陈海龙, 姚熊亮, 张阿漫, 等. 船用典型动力设备抗冲击性能评估研究[J]. 振动与冲击, 2009, 28(2): 45-50+199-200. CHEN H L, YAO X L, ZHANG A M, et al. Study on impact resistance evaluation of marine typical power equipment[J]. Journal of Vibration and Shock, 2009, 28(2): 45-50+199-200. DOI:10.13465/j.cnki.jvs.2009.02.030 |

| [4] |

冯维, 李为, 吴广明. 基于Ansys的舰船基座抗冲击计算方法研究[J]. 上海造船, 2009(2): 7-9+13. |

| [5] |

王平团, 葛晨光. 舰用燃气轮机抗冲击性仿真评估方法[J]. 舰船科学技术, 2011, 33(S1): 43-48. WANG P T, GE C G. Simulation evaluation of warship gas turbine, s shock resistance ability[J]. Ship Science and Technology, 2011, 33(S1): 43-48. |

| [6] |

尹家录, 王相平, 赵祥敏, 等. 舰船燃气轮机支撑系统结构设计及抗冲击计算分析[J]. 航空发动机, 2011, 37(3): 12-14+33. YIN J L, WANG X P, ZHAO X M, et al. Structure design and anti-shock analysis of the bracing system for marine gas turbine[J]. Aeroengine| Aeroengine, 2011, 37(3): 12-14+33. DOI:10.3969/j.issn.1672-3147.2011.03.004 |

| [7] |

万强, 吴新跃, 谢最伟. 某燃气轮机高压转子—涡轮抗冲击性能研究[J]. 机械设计与制造, 2012(2): 184-186. WAN Q, WU X Y, XIE Z W. Research on the anti-shock dynamical characteristics of the high pressure rotor-turbo of a gas turbine[J]. Machinery Design & Manufacture, 2012(2): 184-186. DOI:10.19356/j.cnki.1001-3997.2012.02.072 |

| [8] |

韩少燕. 舰用燃机抗冲击分析方法与模型简化研究[D]. 大连: 大连理工大学, 2015.

|

| [9] |

韩璐, 张明远, 冯麟涵, 等. 基于冲击响应等效的燃机支撑结构冲击试验研究[J]. 振动与冲击, 2020, 39(18): 242-247. DOI:10.13465/j.cnki.jvs.2020.18.033 |

| [10] |

张磊, 杜志鹏, 吴静波, 等. 200t级浮动冲击平台水下爆炸试验低频冲击响应数据分析[J]. 中国舰船研究, 2018, 13(3): 60-65. ZHANG L, DU Z P, WU J B, et al. Low-frequency shock response data analysis of underwater explosion test of 200-ton class floating shock platform[J]. Chinese Journal of Ship Research, 2018, 13(3): 60-65. |

2023, Vol. 45

2023, Vol. 45