2. 海军工程大学 动力工程学院,湖北 武汉 430033

2. College of Power Engineering, Naval University of Engineering, Wuhan 430033, China

装配式橡胶隔振器广泛应用于船舶机电设备隔振,主要由橡胶弹性元件与金属框架组成,具有通用化、系列化、组合化(简称“三化”)设计的特点[1]。工程中可利用弹性元件组成所需要的新产品,达到缩短研制周期、降低成本、提高质量和可靠性、便于维修保障的目的[2]。

近年来,橡胶隔振器的应用发展十分迅速[3-5]。邱荣凯等[6]以某型陀螺系统为研究对象,设计了一种固有频率远离外界激励、位移响应幅值小,具有良好的减振效果的橡胶减振器。李吉等[7]在对国内外低频隔振器分析研究的基础上,设计了基于负压空气和橡胶囊的全新低频隔振器,并对负压隔振原理做了定性分析。张晓等[8]针对永磁设备在高频段振动较大的问题,采用插入中间质量的方式设计了一种复合式橡胶隔振器。田凯论[9]综合高阻尼橡胶和形状记忆合金2种材料的优越性能,开发了一种高阻尼橡胶外缠SMA丝的组合式阻尼器。同时,相关学者也对橡胶隔振器的力学性能和设计原理进行了深入探究。任传林[10]以锥形金属橡胶减震器为研究对象,开展恒定位移载荷条件下锥形金属橡胶减震器橡胶构件应力与变形行为、循环位移载荷条件下橡胶构件疲劳寿命有限元数值模拟研究。李冠霖等[11]应用非线性有限元算法,验证橡胶弹性减震器的刚度性能一致性,通过疲劳试验验证其可靠性,成功取代了国外同型产品。钱伟忠等[12]以船用橡胶隔振器为研究对象,通过跌落试验获取了典型橡胶隔振器的冲击刚度曲线,并定量分析了预压和跌落高度对冲击刚度的影响。喻斌等[13]基于维纳过程和热空气老化试验方法建立橡胶隔振器的老化寿命评估方法。但是,橡胶金属隔振器品种与规格较多,结构较为复杂,存在研制周期长和研发成本高的应用难点。为提高装备可靠性和维修保障的效果,国外船舶机电设备已大量应用装配式橡胶隔振器。目前,国内初步引入装配式橡胶隔振器,还未大范围普及应用。装配式橡胶隔振器性能优良,符合未来船舶机电设备减振降噪、抗冲击、保障性好的发展需要。因此,装配式橡胶隔振器的“三化”技术研究具有很强现实意义。

近年来,国内开展了对装配式橡胶隔振器“三化”技术的研究,取得了显著效果[14-16]。但由于“三化”设计技术研究仍存在不足,维修保障过程中存在国产化装配式隔振器使用寿命与装备修理等级不匹配的问题。因此,亟需开展“三化”技术研究,在修理阶段,可大大降低备品备件管理与保障的难度,有效提升和扩大修理的能力和范围,确保装备在修后性能的恢复和保持。在设计阶段,该技术是对现有隔振技术的良好补充,可提高船体机械设备隔振元件的系列化水平。同时装配式橡胶隔振器可实现功能单元的互换和组合,对于节约资源、提升通用化程度都具有重要意义。

为了能够从总体层面消化吸收装配式橡胶隔振器技术,促进国内同类型产品研发应用,本文以某系列装配式橡胶隔振器为研究对象,开展装配式隔振器模型修正和静态特性研究。首先,采用静力分析的方法,测算隔振环在装配过程中储存的能量,将这些能量作用于装配式橡胶隔振器仿真模型来对其进行修正,将修正后的模型与装配式橡胶隔振器装配后的实际测量值进行比较,验证修正后装配模型的准确性。应用修正后的装配式橡胶隔振器模型进行静态特性仿真分析,将仿真结果与试验结果比较,验证本次研究采用有限元模型仿真求解装配式橡胶隔振器静态特性的可行性。

1 装配式隔振器模型修正 1.1 装配式隔振器模型修正的必要性分析考虑装配式隔振器装配过程橡胶会出现较大形变,需要对隔振器模型的形状进行修正。某型装配式橡胶隔振器的剖视图如图1所示,装配式橡胶隔振器在垂向承受载荷时,各弹性元件的变形相同,装配式橡胶隔振器的动静刚度为各弹性元件刚度之和,以往在预测装配式橡胶隔振器的弹性特性时,直接将各弹性元件在额定载荷下的特性叠加求得:

|

图 1 某型装配式橡胶隔振器剖视图 Fig. 1 Sectional view of assembled rubber isolator |

| $ {F_{{{IZ}}}} = {n_{{C}}}{F_{{{CZ}}}} + {n_{{K}}}{F_{{{KZ}}}} 。$ | (1) |

式中:

但在装配过程中,隔振环在轴向有一定程度的预压缩,橡胶材料内部势必会产生较大的弹性势能。在装配完成时,隔振器失去额外加载效果,隔振环内的能量会得到释放,影响整个隔振器的形状,也会导致隔振块发生形变。

因为橡胶材料的超弹特性与粘弹特性,橡胶材料在承受载荷时,刚度会呈现非线性变化,而橡胶形状的改变会极大地影响弹性元件的隔振效果。同时,在不同装配式橡胶隔振器的装配过程中,隔振环装配方向也不统一,这提高了装配式橡胶隔振器设计的多样性。因此,有必要对装配式隔振器理论模型进行参数修正,获取准确的力学特性,为工程应用提供可靠的理论指导。

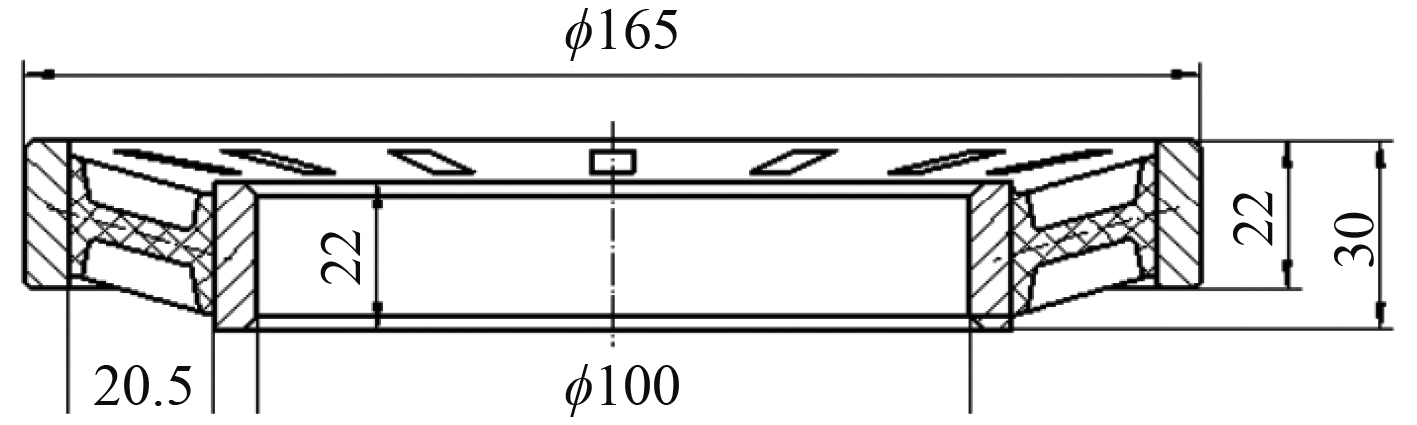

1.2 装配式橡胶隔振器模型修正过程 1.2.1 隔振环装配过程仿真首先针对隔振环在装配过程中产生的形变问题进行仿真。不同型号的装配式橡胶隔振器中,隔振环的预加载形变和装配方向有所不同,所以对同系列的3种隔振器结构进行研究,后文简称型号1、型号2和型号3。隔振环整体弹性元件呈现碗状,内外金属环的上表面在轴向存在8 mm的高度差,如图2所示。

|

图 2 隔振环图纸 Fig. 2 Drawing of vibration isolation ring |

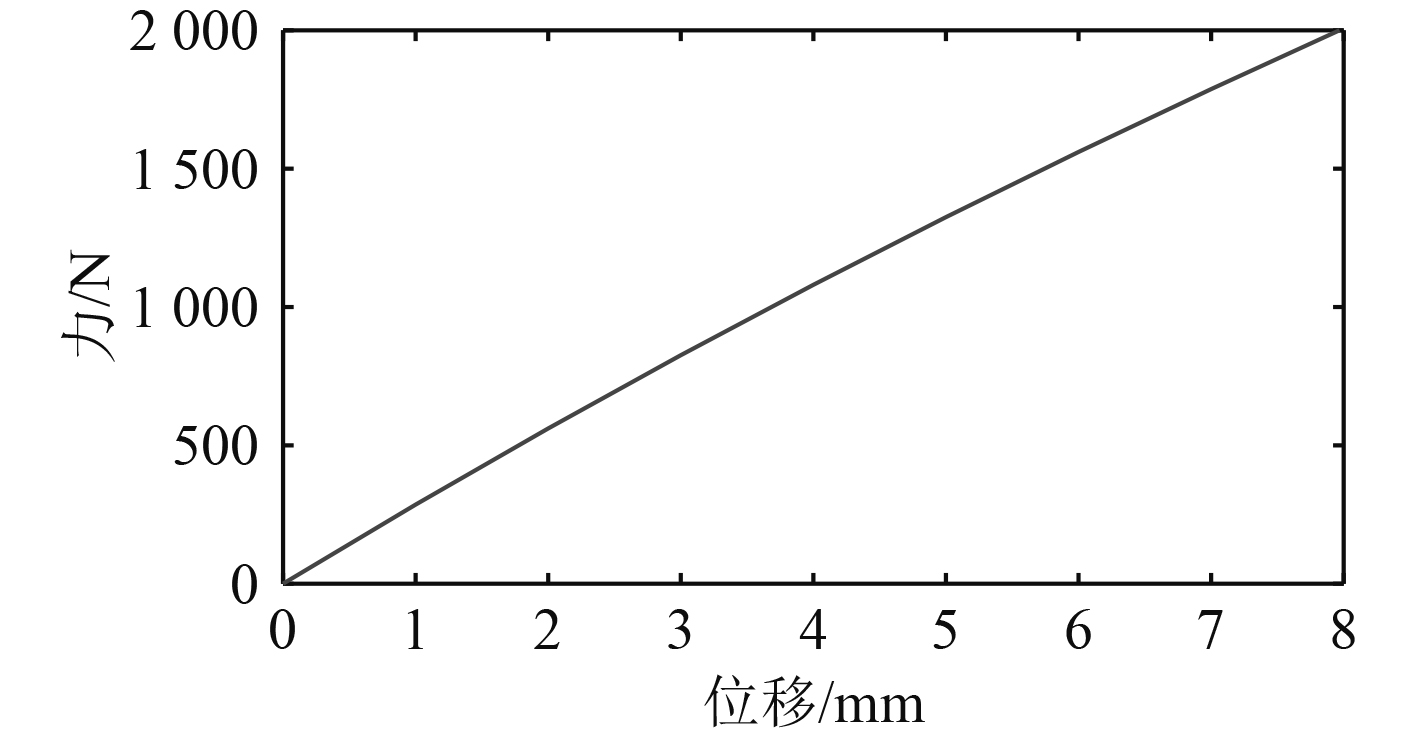

导入橡胶弹性元件的模型与材料参数进行仿真,所有接触面都进行绑定约束。8 mm位移载荷仿真结果云图如图3所示。支反力与位移的关系如图4所示。

|

图 3 隔振环仿真云图 Fig. 3 Vibration isolation ring simulation cloud picture |

|

图 4 隔振环垂向力与位移变化曲线 Fig. 4 Variation curve of vibration isolation ring vertical static force and displacement |

对图4所示曲线进行拟合得到支反力与垂向位移的关系为:

| $ F = - 4.8217{x^2} + 289.21x + 1.0047。$ | (2) |

同理,可求得3种型号装配式橡胶隔振器在额定位移载荷下的支反力大小,统计如表1所示。

|

|

表 1 额定位移载荷下的支反力统计结果 Tab.1 Statistical results of supporting force under rated displacement load |

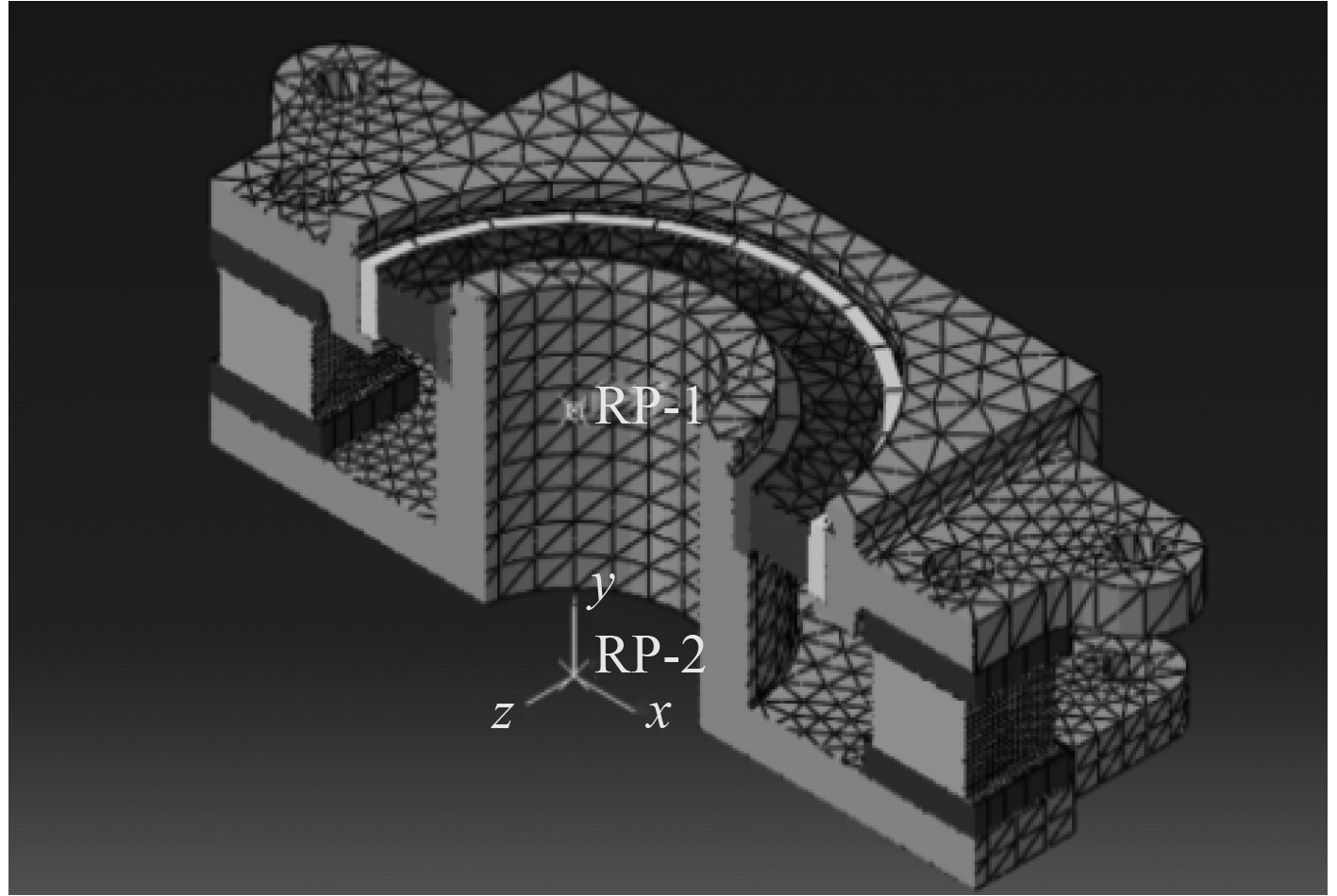

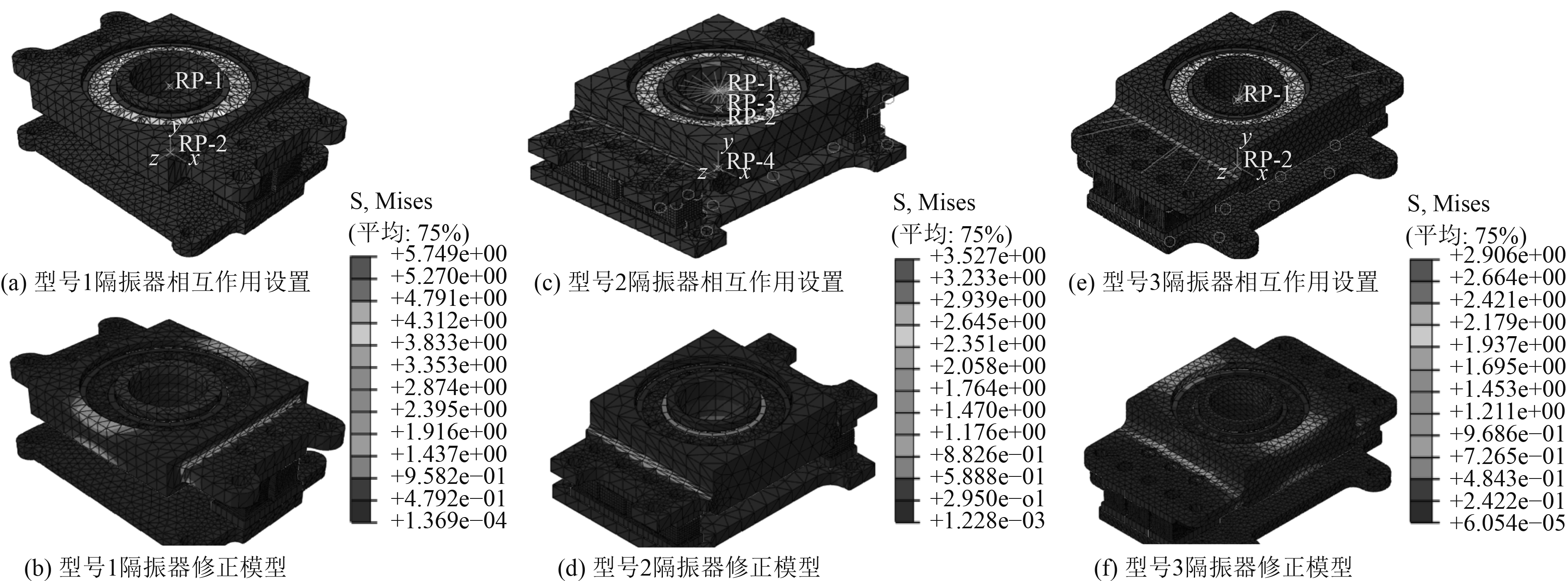

对装配式隔振器金属框架进行建模,并导入超弹性材料参数,对各种装配式橡胶隔振器进行装配。根据现实工况要求,在装配模块设置中,型号1装配式橡胶隔振器采用正向装配的方法放置,型号2与型号3装配式橡胶隔振器采用反向装配的方式放置。同时,型号1包含1个隔振环,型号2和型号3包含2个隔振环。3种型号橡胶隔振器都在模型的轴线上取2个参考点RP1与RP2,分别与上板金属外壳与下板金属外壳耦合,所有接触面都进行绑定约束,在2个参考点上施加边界条件与载荷。3种型号装配式橡胶隔振器模型的相互作用设置和修正结果云图如图5所示。

|

图 5 3种型号装配式橡胶隔振器相互作用设置和修正模型 Fig. 5 Interaction settings and modified model of three kinds of assembled rubber vibration isolator |

通过后处理得到RP1点在不同加载作用下,垂向变化也即隔振块变形情况统计如表2所示。其中,取拉伸为正方向。

|

|

表 2 额定载荷下隔振块变形结果 Tab.2 Deformation results of vibration isolator under rated load |

使用游标卡尺对同一批弹性元件装配的该系列装配式橡胶隔振器的实际装配结果进行测量,如表3所示。其中,未装配的隔振块高度范围为50.1 mm到50.2 mm之间,装配后隔振块高度统计如表3所示。

|

|

表 3 实测装配式橡胶隔振器变形情况 Tab.3 Measured deformation of assembled rubber vibration isolator |

测量结果显示,3种型号装配式橡胶隔振器变形情况仿真结果基本吻合。由此可知,上述装配式橡胶隔振器模型修正方法是可行的,为后续特性分析奠定基础。

2 基于修正模型的装配式橡胶隔振器静态特性分析 2.1 静态特性分析弹性元件的静态特性包括静变形量、静刚度等。静刚度是表示在静载荷下,材料或构件抵抗变形的能力,一般用变形量来衡量。由于橡胶材料的非线性,静态特性可以反映不同的载荷下静刚度的变化。静变形量的表达式为:

| $ \delta = {H_0} - {H_1} 。$ | (3) |

式中:

| $ {K_S} = \frac{{\Delta P}}{{\Delta X}} = \frac{{1.1{P_0} - 0.9{P_0}}}{{{X_{1.1}} - {X_{0.9}}}} 。$ | (4) |

式中:

对修正后的装配式橡胶隔振器施加对应的额定载荷,代入式(4)即可求解各型隔振器的静态特性。同时,也对型号1装配式橡胶隔振器的修正前模型进行静态特性仿真。沿用上文的相互作用设置,完全固定RP2点,在RP1点向下施加最大2 842 N的集中力,修正前型号1仿真结果应力云图和作用力与位移变化曲线如图6(a)和图6(b)所示,修正后3种模型结果如图图6(c)~图6(h)所示。

|

图 6 装配式橡胶隔振器额定载荷应力云图力与位移变化曲线 Fig. 6 Rated load stress cloud diagram and change curve of vertical static force and displacement of assembled rubber vibration isolator |

对修正前型号1和修正后3种型号装配式橡胶隔振器作用力和曲线进行拟合,得到支反力与垂向位移的关系统计如表4所示。

|

|

表 4 装配式橡胶隔振器支反力与位移的关系拟合曲线表达式 Tab.4 Fitting curve of the relationship between supporting force and displacement of assembled rubber vibration isolator |

由结果可知,不同模型在额定载荷、1.1倍额定载荷和0.9倍额定载荷下的静变形统计如表5所示。

|

|

表 5 装配式橡胶隔振器在不同载荷下的变形和静刚度仿真结果 Tab.5 Simulation results of deformation and static stiffness of assembled rubber vibration isolator under different load |

将装配好夹具的隔振器平稳放置于试验机上,并与试验机的夹头连接,调整试验机夹头的位置,使隔振器处于不受力的状态。试验机加/卸载速度应均匀,对于变形量不大于5 mm的隔振器,其加载速度不大于2 mm/min;对于变形量大于5 mm的隔振器,其加载速度不大于5 mm/min。从0~1.25倍的额定载荷在隔振器承载方向上进行3次加载、卸载循环,每次循环在加载上限保持载荷30 s,每次循环在载荷回零后停1 min。以第3次循环加、卸载数据为依据,记录额定载荷下静变形,并按式(4)计算静刚度。3种型号装配式橡胶隔振器实测的力与位移曲线结果如图7所示。

|

图 7 3型装配式橡胶隔振器力与位移测试曲线 Fig. 7 Static force and displacement test curve of YT290 assembled rubber vibration isolator |

对实验结果进行统计,3种型号装配式橡胶隔振器在不同载荷下的静变形和静刚度如表6所示。

|

|

表 6 装配式橡胶隔振器在不同载荷下的变形和静刚度实测结果 Tab.6 Measured results of deformation and static stiffness of assembled rubber vibration isolator under different load |

结果表明,型号1装配式橡胶隔振器在额定载荷下的仿真静变形和试验静变形误差为3.5%。与试验结果相比较,修正前仿真静刚度误差为35.4%,修正后仿真静刚度误差为15.1%。型号2装配式橡胶隔振器在额定载荷下的仿真静变形和试验静变形误差为18.4%。与试验结果相比较,静刚度误差为43.4%。型号3装配式橡胶隔振器在额定载荷下的仿真静变形和试验静变形误差为5.3%。与试验结果相比较,静刚度误差为12.8%。

3 结 语为准确分析装配式橡胶隔振器静态特性变化规律,指导装配式橡胶隔振器设计和应用,本文利用有限元仿真与试验相互验证的方法,开展了某系列装配式橡胶隔振器静态特性研究,得到以下结论:

1)隔振环的装配方向对装配式橡胶隔振器的形状与静态特性有较大的影响。隔振环的正向装配会减小装配式橡胶隔振器的刚度,而反向装配会增大装配式橡胶隔振器的刚度,这和3种型号装配式橡胶隔振器的实际情况向吻合。

2)型号1和型号3装配式橡胶隔振器的仿真结果与试验结果误差较小,说明隔振环的装配方向不影响分析方法的可靠性。同时,试验结果也验证了本文所提出的模型修正和静态特性仿真分析方法的可行性和准确性。

3)型号2装配式橡胶隔振器的仿真结果与试验结果误差较大,误差较大的原因可能有以下两点:一是因为组成型号2装配式橡胶隔振器的各金属件或橡胶件的材料与尺寸不合格,受力不均匀,影响型号2装配式橡胶隔振器静态性能;二是每一次仿真数据与装配操作的都会不可避免地会产生误差,由于这些误差的累加,可能会导致装配式橡胶隔振器的性能出现不达标的问题。

| [1] |

阮金元, 孙书韬, 于新奇, 阮新, 阮峰. 如何开展产品研制中的“三化”工作[J]. 机械设计, 2003(7): 4-6. |

| [2] |

赵存生, 朱石坚. 装配式隔振器及其隔振效果[C]//. 第25届全国振动与噪声高技术及应用会议论文选集. , 2012: 139−142.

|

| [3] |

LENG Dingxin, YANG Yi, LI Demin, et al. Optimal design of a commercial rubber isolator based on creep and creep-resistance analyses[J]. Proceedings of the Institution of Mechanical Engineers, Part C:Journal of Mechanical Engineering Science, 2022, 236(1): 30-42. DOI:10.1177/09544062211017164 |

| [4] |

HAEUSSLER M, KLAASSEN S. W. B., RIXEN D. J.. Experimental twelve degree of freedom rubber isolator models for use in substructuring assemblies[J]. Journal of Sound and Vibration, 2020, 474: 115253-115253. DOI:10.1016/j.jsv.2020.115253 |

| [5] |

WEN Huabing, LI Yang, ZHANG Kun, er al. Vibration performance improvement of D/G-set employing inerter-rubber vibration isolator[J]. Journal of Marine Engineering & Technology, 2019, 20(4): 1-11. |

| [6] |

邱荣凯, 马咏梅. 陀螺系统橡胶减振器动态特性分析[J]. 机械工程师, 2015(7): 108-111. |

| [7] |

李吉, 盛国才, 王建维. 负压空气隔振器非线性弹性特性研究[J]. 机械设计与制造, 2016(5): 232-235+239. DOI:10.3969/j.issn.1001-3997.2016.05.060 |

| [8] |

张晓, 杜堃. 复合式橡胶隔振器特性分析及设计验证[J]. 中国舰船研究, 2020, 15(6): 149-154. DOI:10.19693/j.issn.1673-3185.01691 |

| [9] |

田凯论. 高阻尼橡胶外缠形状记忆合金阻尼器性能研究[D]. 大连: 大连理工大学, 2018.

|

| [10] |

任传林. 锥形金属橡胶减震器力学性能有限元数值模拟研究[D]. 湘潭: 湘潭大学, 2019.

|

| [11] |

李冠霖, 姚风龙, 廖绍辉. 国产橡胶减震器的刚度及疲劳特性研究[J]. 机械工程师, 2019(8): 114-116. |

| [12] |

钱伟忠, 马炳杰, 王志刚, 王舒楠, 程敏霞. 船用橡胶隔振器冲击刚度曲线试验研究[J]. 柴油机, 2021, 43(1): 46-48. |

| [13] |

喻斌, 赵应龙, 于安斌. 基于维纳过程模型的橡胶隔振器老化寿命评估[J]. 舰船电子工程, 2022, 42(2): 126-129. |

| [14] |

潘焕友, 阳建新, 陶岚. “三化”技术指标体系研究[J]. 标准科学, 2017(7): 54-57. |

| [15] |

周晓明. 军用软件的“三化”概念原理和评价[J]. 电子质量, 2018(12): 91-95. |

| [16] |

吴明涛, 秦琳. 军工企业“三化”工作的开展[J]. 船舶标准化工程师, 2021, 54(6): 28-30+106. |

2023, Vol. 45

2023, Vol. 45