2. 河南省水下智能装备重点实验室,河南 郑州 450015

2. Henan Key Laboratory of Underwater Intelligence Equipment, Zhengzhou 450015, China

火箭发射主要有陆基发射和海上发射2种模式。与传统的陆基发射相比,海上发射[1]免去了坠落物对地面人员财产造成威胁的风险。同时,这种方法也允许在赤道附近发射,大大增加了火箭运载能力,降低了发射成本,延长了卫星的寿命[2]。

起竖装置是火箭海上发射的关键装置。国内外火箭起竖的方式主要有缆绳起竖和缸起竖2种方式[3]。缆绳起竖是通过电机驱动卷筒缠绕钢丝绳,将火箭竖起,需要安装大型起竖塔以固定天轮,这使得整体结构占地空间大。液压缸起竖采用液压缸驱动,具有推力大、占地空间小等优点,在民用与军用中都得到普遍应用[4-5],但存在可靠性差、维护难度大以及多缸同步难度大等缺点。电动缸具有高度集成化、精度高、可靠性高、便于维护、噪声小、控制简单等优点,常用于车载起竖平台[6-7]。目前重载电动缸的推力可达500 t,可以用于大型火箭的起竖。参照国内外火箭及重型导弹的起竖方式,综合考虑海上发射工况,本文设计一种采用电动缸双缸起竖的起竖装置,利用SolidWorks三维软件建立了起竖装置的三维模型,校核了起竖架和锁紧装置的强度,为火箭海上发射起竖装置的设计提供参考。

1 起竖装置的载荷和功能起竖装置的功能是承载火箭,并在规定时间内将火箭起竖至竖直状态。根据某型号火箭的参数,起竖装置需满足以下设计要求[8]:

1) 承载火箭长度不低于50 m,运载火箭的质量不低于47 t,起竖过程中不能破坏箭体的结构;

2) 起竖角度在0°~ 90°范围内,起竖垂直度为90°± 15′;

3) 起竖装置具有锁紧箭体的功能,能够在运输与起竖过程中抱紧箭体。

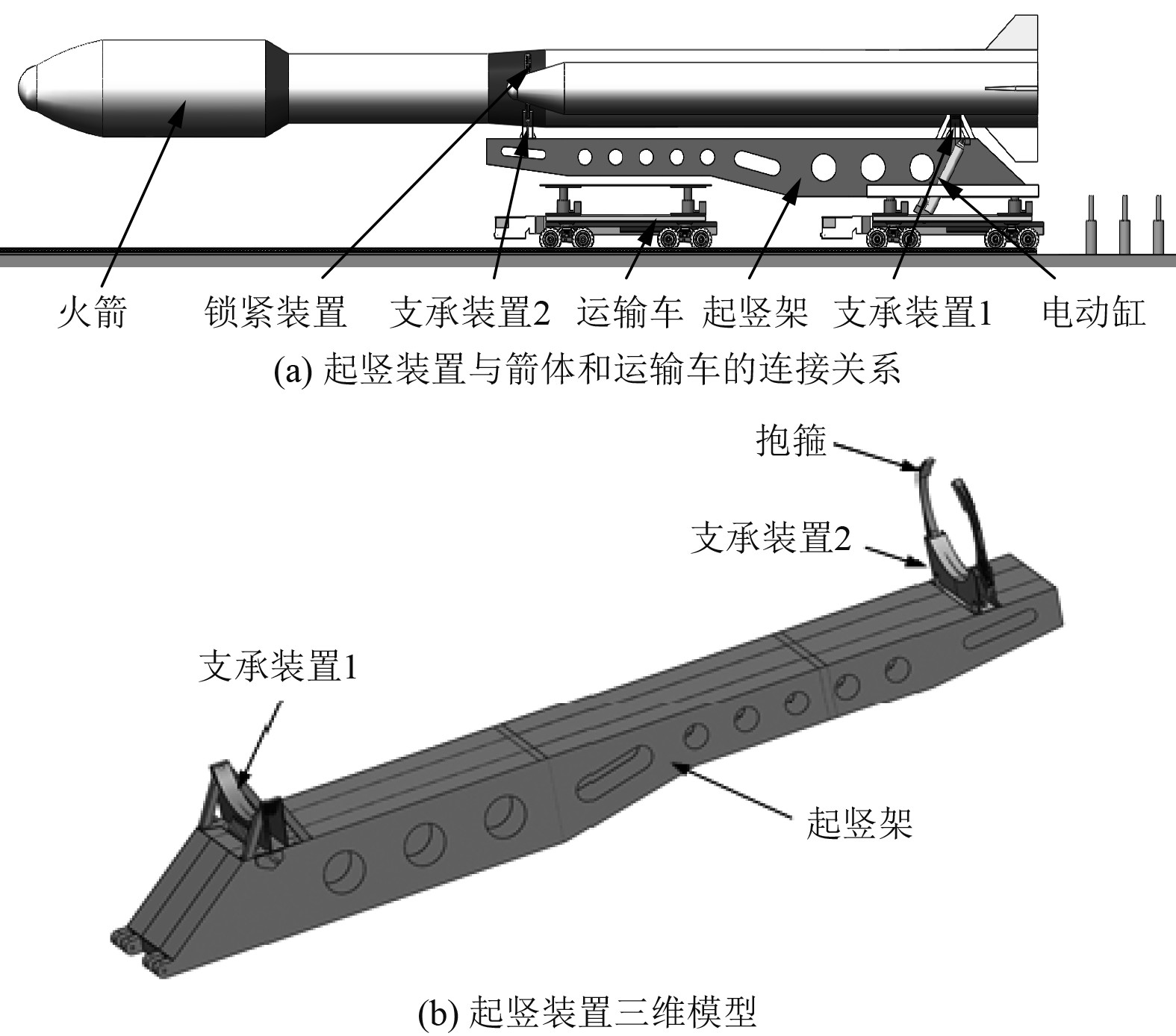

2 起竖装置结构设计 2.1 总体设计如图1所示,起竖装置处于运输车和火箭之间。利用运输车将火箭运送到发射位置,然后利用电动缸将起竖架连同火箭举升起竖到竖直位置。起竖装置主要包括起竖架、锁紧装置、电动缸、支承装置等。支承装置1与起竖架固定连接,并通过螺栓与箭体连接,防止火箭起竖中发生滑移;支承装置2与起竖架滑动连接,可以根据火箭的长度调整与支承装置1之间的距离;锁紧装置与支承装置2铰接,通过电动缸实现锁紧功能。起竖架采用框架式结构,根据火箭的长度、质心位置,采用两点支撑方式,可避免悬臂梁变形对箭体的影响。

|

图 1 起竖装置的总体结构 Fig. 1 Overall structure of erection mechanism |

如表1所示,起竖电动缸采用两级结构,缸筒外径为450 mm,一级和二级丝杠的直径分别为270 mm和190 mm,行程为5020 mm,伺服电机的功率为25 kW,额定推力为1 600 kN,额定速度8.8 mm/s;锁紧电动缸采用一级结构,行程为200 mm,伺服电机的功率为1 kW,额定推力为30 kN,额定速度20 mm/s。

|

|

表 1 电动缸参数 Tab.1 Electric cylinder parameters |

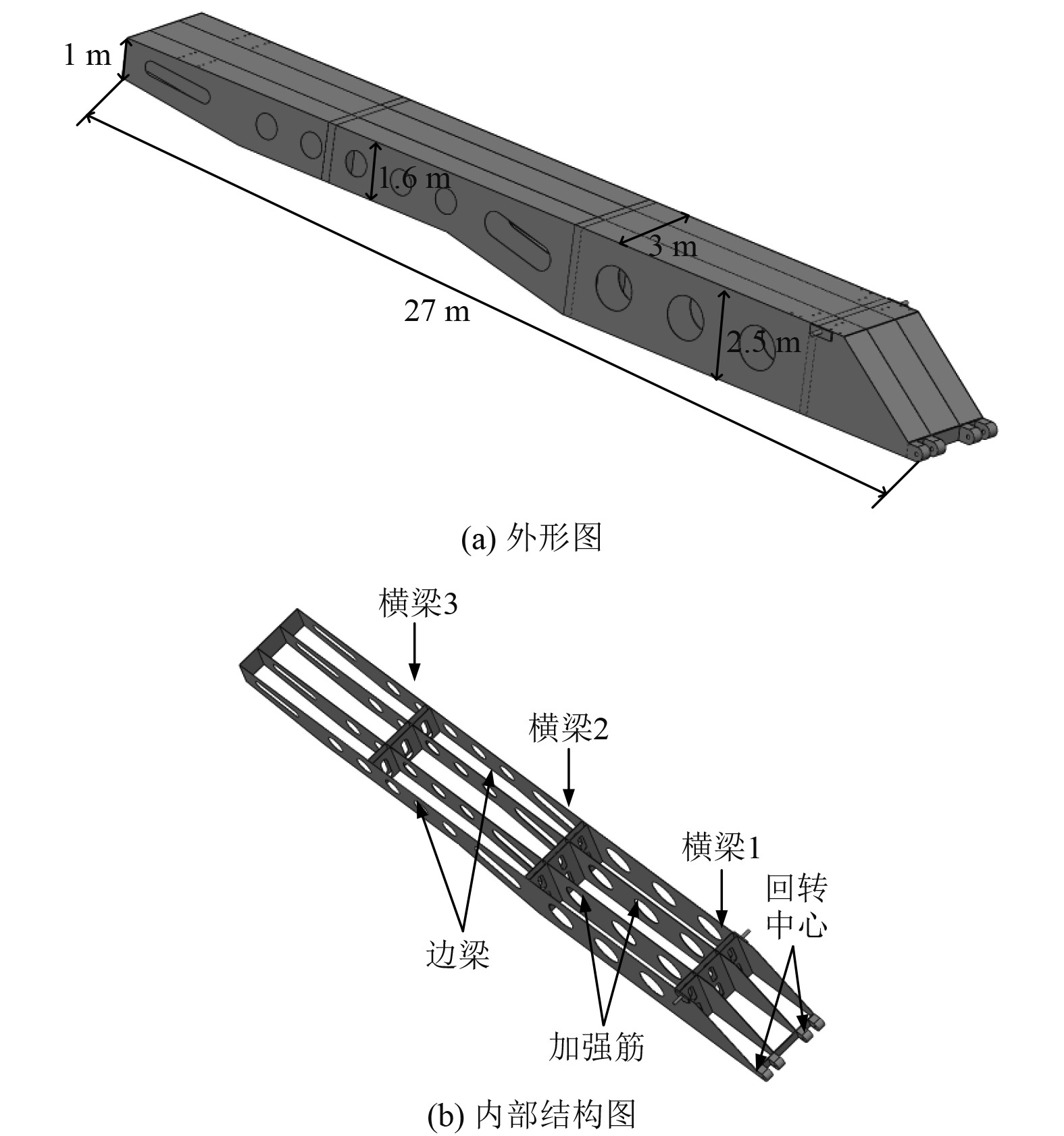

起竖架是火箭的承载体。根据火箭的质量、质心、长度以及电动缸支撑点的位置,利用SolidWorks软件设计了起竖架的三维结构[9-10]。如图2所示,起竖架采用框架结构,其内部由边梁、横梁、加强筋焊接而成。边梁位于起竖架的最外侧,加强筋的外形尺寸与起竖架边梁尺寸相同。为了减轻起竖架的质量,在边梁和加强筋采用镂空结构,其上设置了圆形和长方形等不同类型的孔。通过3组橫梁将把两侧的边梁和中间的加强筋联系成刚性构架,每组横梁由相距220 mm的钢板组成。起竖架选用高强度结构用钢Q550D,质量38.5 t,总长27 m,宽度为3 m,在不同阶段边梁的高度分别为2.5 m、1.6 m、1.0 m。起竖架的各部分尺寸见表2。考虑到距离回转中心越近,剪力与弯矩越大,回转中心至横梁3的加强筋厚度为20 mm,横梁3至顶端的厚度为10 mm。

|

图 2 起竖架三维结构 Fig. 2 The 3D structure of erection frame |

|

|

表 2 起竖架各部分尺寸 Tab.2 Dimension of each part of the erection frame |

支承装置处于箭体和起竖架之间,起到支撑和固定箭体的作用。箭体采用两点来支撑,支承装置1与箭体通过螺栓连接,支承装置2通过锁紧装置抱紧箭体,二者均通过16个M56的地脚螺栓与起竖架固定连接。

在起竖过程中,支承装置1和承装置2的受力不同。当箭体处于水平时,支承装置1不仅要承受火箭的径向载荷,还承受轴向的载荷,当起竖至90°时,箭体的重量全部由支承装置1承受。在起竖过程中,支承装置2只承受火箭的径向载荷。当箭体处于水平状态时,支承装置2的最大载荷为24 t。如图3所示,在支承装置2外侧增设了多条肋板,支承装置外形尺寸3 m×2 m×1.5 m,材料为20 mm厚的316L不锈钢,质量为2.1 t;支承装置2的外形尺寸为3 m×2 m×1.5 m,材料为15 mm厚的合金钢板,质量为1.2 t,并留有抱箍和电动缸的接口。

|

图 3 支承装置1 Fig. 3 The supporting device 1 |

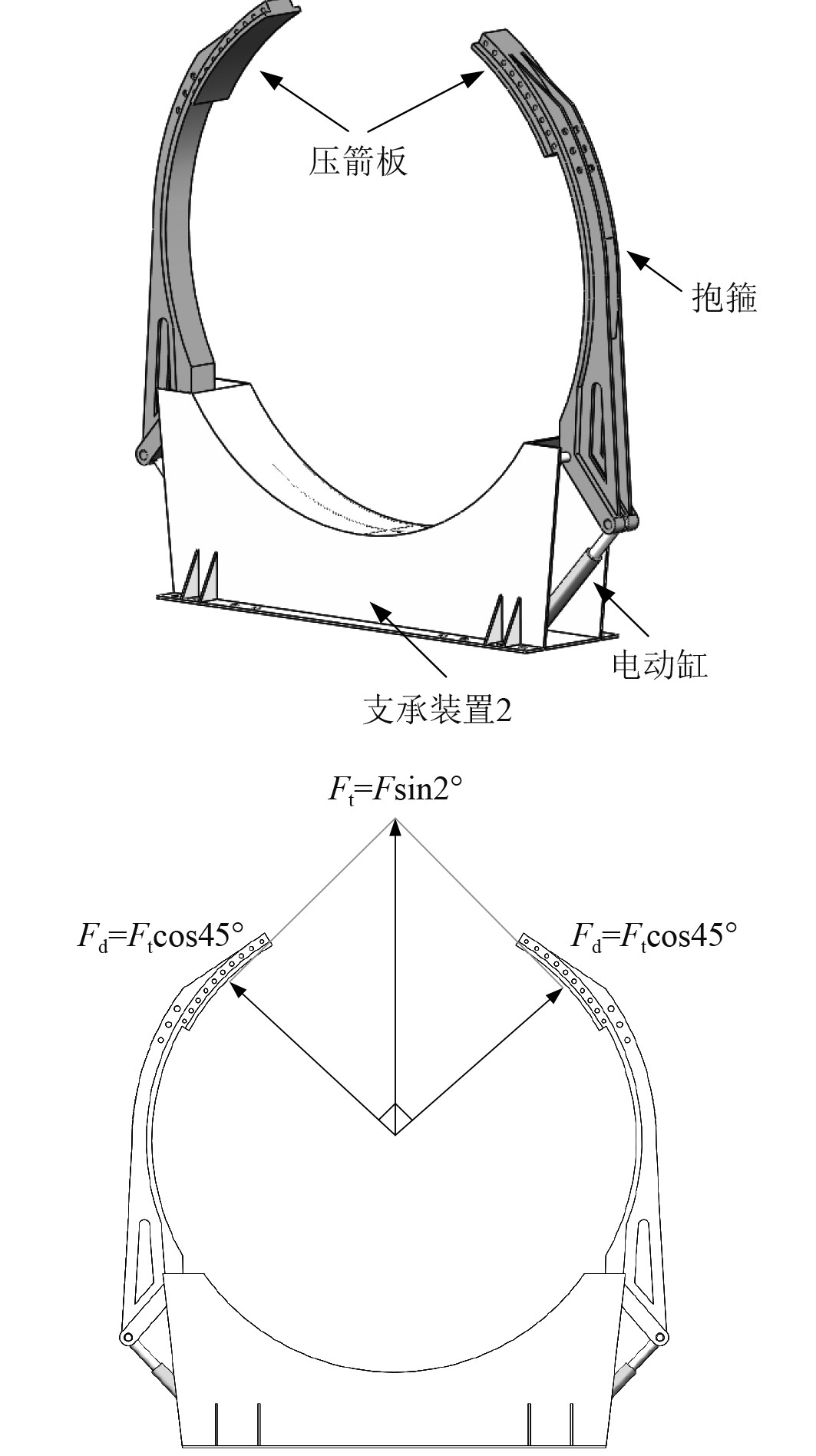

锁紧装置安装在支承装置2上,其由抱箍、电动缸组成,结构如图4所示。抱箍的张开和抱紧动作由电动缸控制。起竖及运输过程中,抱箍锁紧,电动缸断电制动。起竖完成后电动缸驱动抱箍打开,起竖架与箭体完成分离。

|

图 4 锁紧装置及受力示意图 Fig. 4 Locking device and force diagram |

2个抱箍的工作空间位于芯二级与助推器之间,完全张开时不会与助推火箭产生干涉。选取最不利的工况进行设计,最大载荷Fd是火箭在90°+2°产生的载荷,火箭对单个抱箍的作用力大小为20 kN,方向沿火箭形心指向压箭板。

3 起竖架强度校核 3.1 起竖架有限元建模SolidWorks Simulation 是一款基于有限元技术的设计分析软件,与SolidWorks无缝集成,可以快速、准确的对模型进行应力分析、应变分析、优化分析和动力学分析[11-12]。在火箭起竖过程中,起竖架的受力最大且变化。为验证起竖架结构设计的合理性,采用 SolidWorks Simulation 对其进行强度校核。

设置起竖架的材料为钢Q550D,支承装置的材料为316L不锈钢,力学性能见表3。SolidWorks Simulation具有自动划分网格的功能,对起竖架、支承装置进行整体划分,网格控制参数如表4所示。共生成115789个节点,划分58064个单元,网格质量良好,无错误、警告网格。起竖架、支承装置的网格划分见图5。

|

|

表 3 材料性能参数表 Tab.3 Table of material performance parameters |

|

|

表 4 网格控制参数表 Tab.4 Grid control parameter table |

|

图 5 起竖架和支承装置的网格划分图 Fig. 5 Grid division diagram of erecting frame and support device |

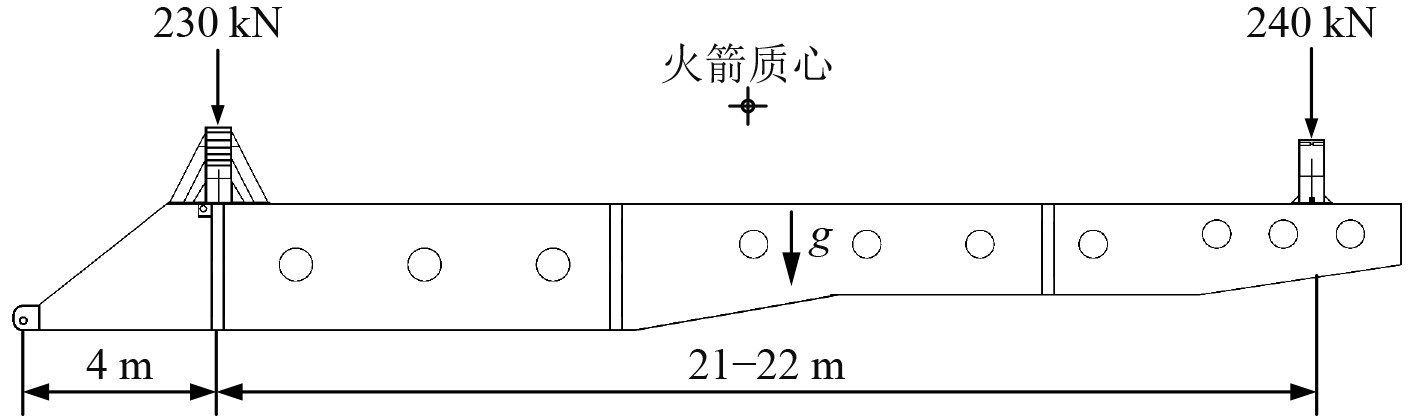

火箭的重力通过2个支承装置作用到起竖架上,此外起竖架还受到自身重力。在水平状态下起竖架的受力最大,产生的变形也最大。如图6所示,将火箭的重量分布在2个支承装置的法面上,分别为230 kN和240 kN,并在起竖架尾部回转中心、电动缸上铰点支承处施加活动铰链约束。

|

图 6 起竖架的载荷 Fig. 6 Load of erecting frame |

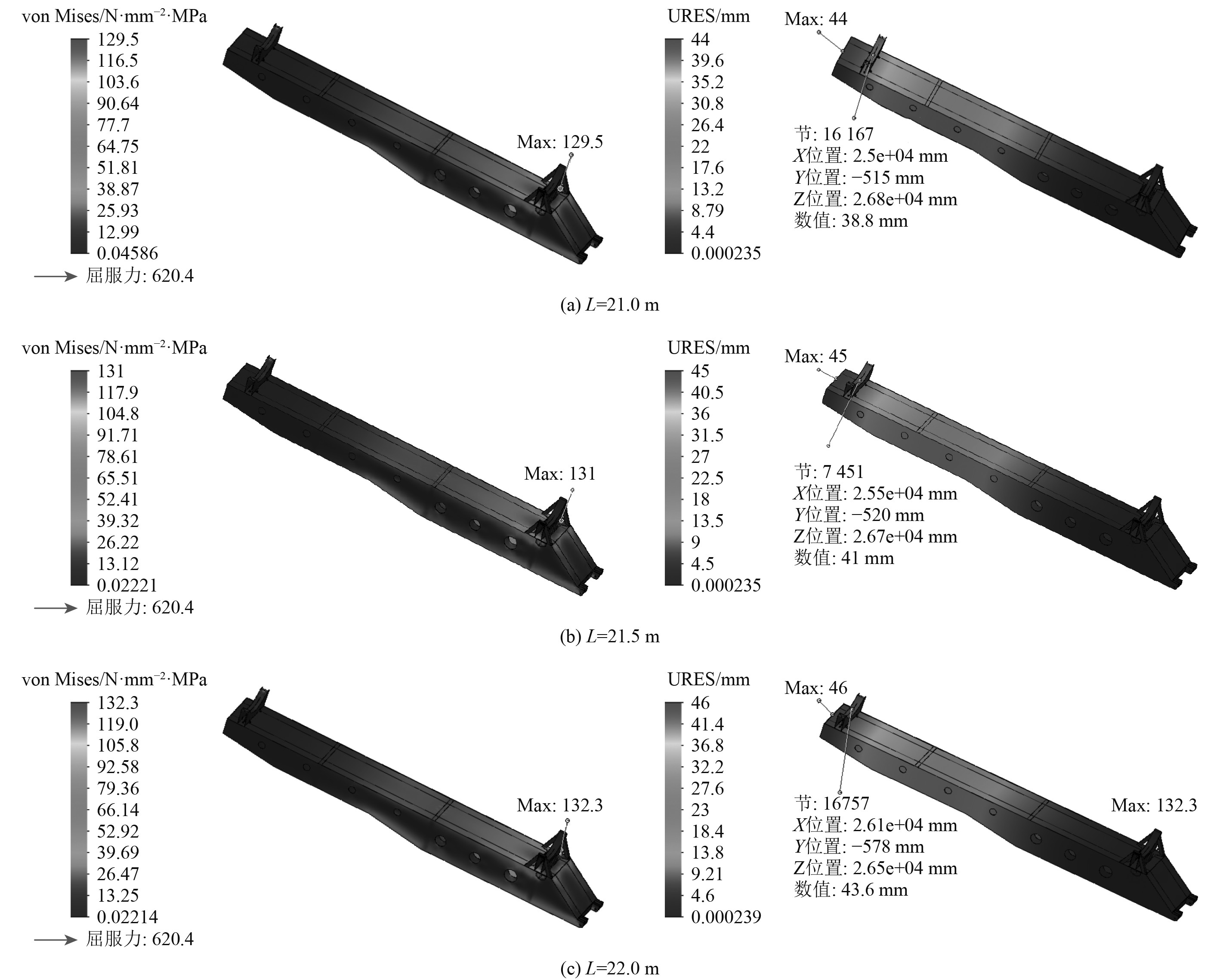

图7为改变两支承装置之间的距离L,得到的起竖架结构变形量和应力云图。表5和表6为不同支撑距离下起竖架关键点的形变量和应变量。可见,起竖架最大应力发生在电动缸上铰点与起竖架连接的地方,最大应力为132.3 MPa,屈服强度满足设计要求;最大变形量发生在L=22 m时,此时支撑点2的形变量为43.63 mm,变形量从顶部向下逐渐减小。由于箭体采用两点支撑的方式,起竖架的形变不会对箭体造成破环,所设计的起竖架满足设计要求。

|

图 7 不同支撑距离下起竖架的应力与形变云图 Fig. 7 Stress and deformation diagram of support frame under different support distances |

|

|

表 5 不同支撑距离下起竖架上关键点的形变量 Tab.5 Shape variation of key points on the erection frame at different support distances |

|

|

表 6 不同支撑距离下起竖架上关键点的应变量 Tab.6 Strain of key points on the erecting frame at different support distances |

在海上发射火箭可增强火箭运载能力,并降低发射成本。针对海上发射大型火箭的需求,本文提出一种采用电动缸双缸驱动的起竖装置。设计了起竖装置的结构,建立了三维模型,并对起竖架开展了有限元分析和强度校核。研究表明,该起竖装置结构设计合理,具有重量轻、变形小等优点,可以满足大型火箭起竖的要求。

| [1] |

郝浩浩, 韩端锋, 高良田, 等. 基于近似模型的海上发射船船型优化[J]. 船舶工程, 2017, 39(7): 1-5+54. |

| [2] |

李同玉, 彭昆雅. 中国首次海上发射技术试验综述[J]. 中国航天, 2019(6): 6-12. |

| [3] |

朱勇强, 王鑫, 乐贵高. 运载火箭海上动平台起竖系统动力学建模与仿真[J]. 机床与液压, 2019, 47(20): 104-109. |

| [4] |

黄先祥, 马长林, 高钦和, 等. 大型装置起竖系统协同仿真研究[J]. 系统仿真学报, 2007, 19(1): 1-2+25. DOI:10.3969/j.issn.1004-731X.2007.01.001 |

| [5] |

高钦和. 大型装置起竖过程的电液比例控制研究[J]. 机械工程学报, 2004, 40(2): 189-192. |

| [6] |

赵旭昌, 刘海阳, 刘佑民, 等. 并联双电动缸同步控制策略研究及实现方法[J]. 导弹与航天运载技术, 2022(3): 119-122+128. |

| [7] |

邓飙, 张潇, 郭君斌, 郭杨. 双电动缸起竖设备同步控制策略仿真研究[J]. 机床与液压, 2016, 41(9): 123-128. |

| [8] |

姚晓光, 郭晓松, 冯永保, 等. 导弹起竖过程的载荷研究[J]. 兵工学报, 2008, 29(6): 718-722. |

| [9] |

容琼. 基于 SolidWorks 的船舶结构强度评估分析方法研究[J]. 舰船科学技术, 2017, 39(18): 10-12. |

| [10] |

付志伟, 王奇光. 基于SolidWorks的船体连接结构三维模拟仿真[J]. 舰船科学技术, 2021, 43(2): 13-15. DOI:10.3404/j.issn.1672-7649.2021.02.003 |

| [11] |

靳洪斌, 计鑫. 基于SolidWorks simulation的液压缸活塞与活塞杆有限元分析[J]. 机械设计, 2020, 37(S1): 176-179. |

| [12] |

李立明, 贾国宪, 袁恩岭. 基于SolidWorks Simulation液压支架平衡千斤顶铰接销轴有限元分析[J]. 煤矿机械, 2012, 33(12): 86-88. |

2023, Vol. 45

2023, Vol. 45