船舶结构的疲劳强度不足,将会导致船舶结构发生破坏的概率增加。各船级社的实船检验报告发现疲劳裂纹已是船舶结构主要破坏形式之一,大型海船长期航行在不规则波浪环境下,船舶结构承受着交变应力,疲劳损坏问题突出。因此船舶设计研发中疲劳寿命预报已成为研究重点,各船级社对结构疲劳破坏问题也开展了深入研究,但方法存在一定差异。

大型散货船和油船为了统一在2015年发布了散货船和油船协调共同规范(HSCR),对疲劳计算问题进行了较大修订。HSCR将疲劳动载荷的概率水平由10−4提高到10−2,并且增添了疲劳筛选评估方法。另外,在Weibull形状参数、疲劳热点应力插值方法、S-N曲线的选取以及累积计算方法等也进行了修订[1-2]。

本文以满足DNV船级社CSA-FLS2入级符号要求的15万吨级穿梭油轮为例,首先对波浪载荷进行分析,再对货舱区结构进行分量随机疲劳和全随机疲劳分析[1],对不满足疲劳年限的构件进行加强和优化。目前该船已交付船东使用,未收到任何结构疲劳问题反馈。

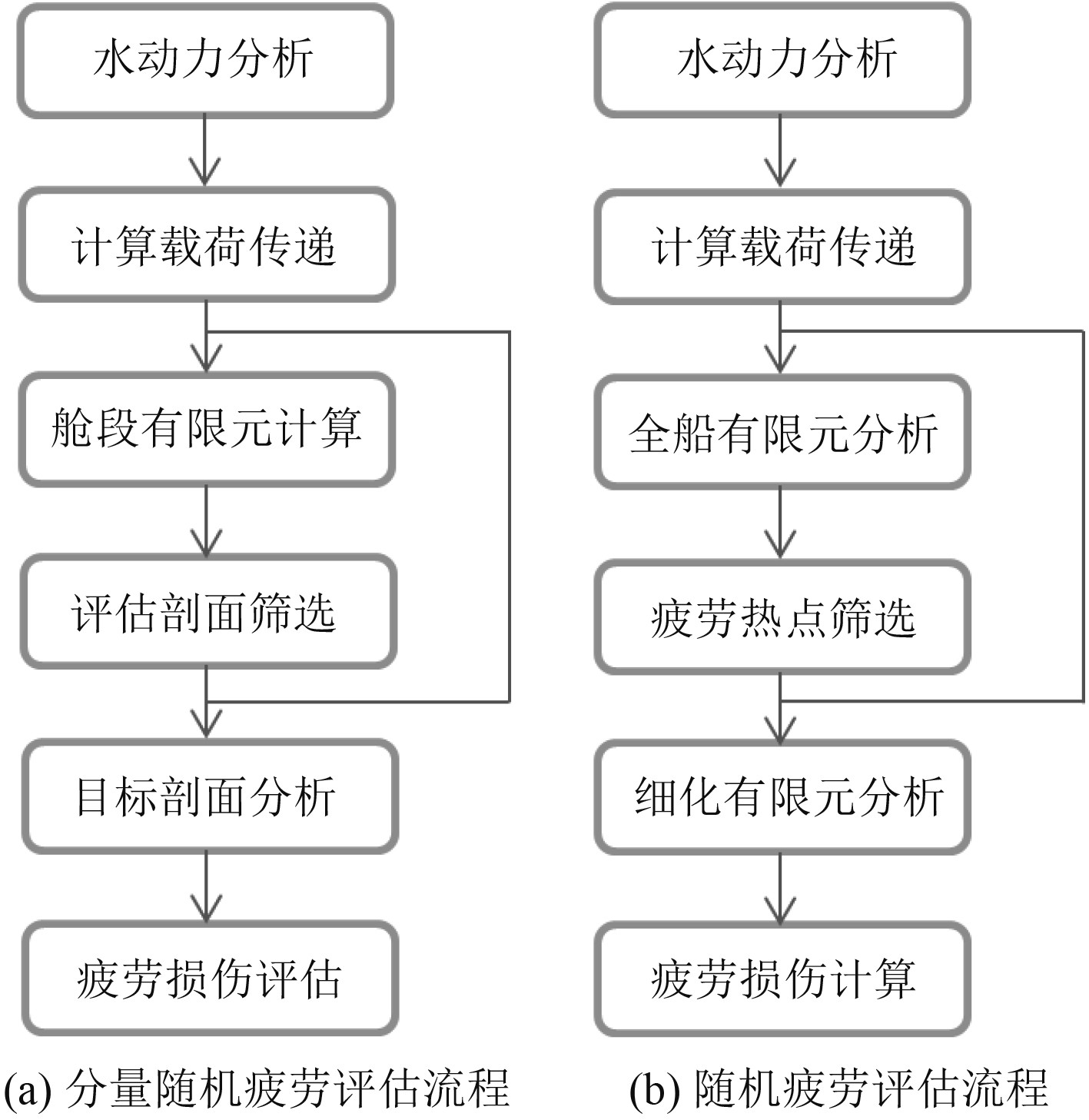

1 DNV 船级社CSA-FLS2入级符号要求与疲劳强度校核流程DNV船级社CSA-FLS2入级符号在结构疲劳评估中要求最高,该入级符号要求船舶波浪载荷须通过直接计算方式获取,并用于后续疲劳分析;需对满载和轻载工况下的货舱区结构进行分量随机疲劳评估和全随机疲劳分析,其疲劳强度分析流程如图1所示。分量随机疲劳分析是通过舱段模型分析校核纵骨、横剖面和横舱壁连接节点处疲劳强度;全随机疲劳分析是先通过全船结构强度分析筛选出疲劳热点,然后通过疲劳热点细化模型对热点应力进行预报并计算疲劳损伤;疲劳评估载荷根据北大西洋海况确定,且动载荷的概率水平按10−2选取。

|

图 1 疲劳评估流程 Fig. 1 Assessment process of fatigue |

15万吨穿梭油轮是由舟山中远海运重工自主研发及建造的一款绿色节能环保苏伊士型油轮,是目前世界上最大的穿梭油轮,动力定位系统和遥控系统都处于世界领先。该船满足DNV船级社CSA-FLS2入级符号的要求,船型参数如表1所示。

|

|

表 1 船型主要参数 Tab.1 Principal dimension of ship |

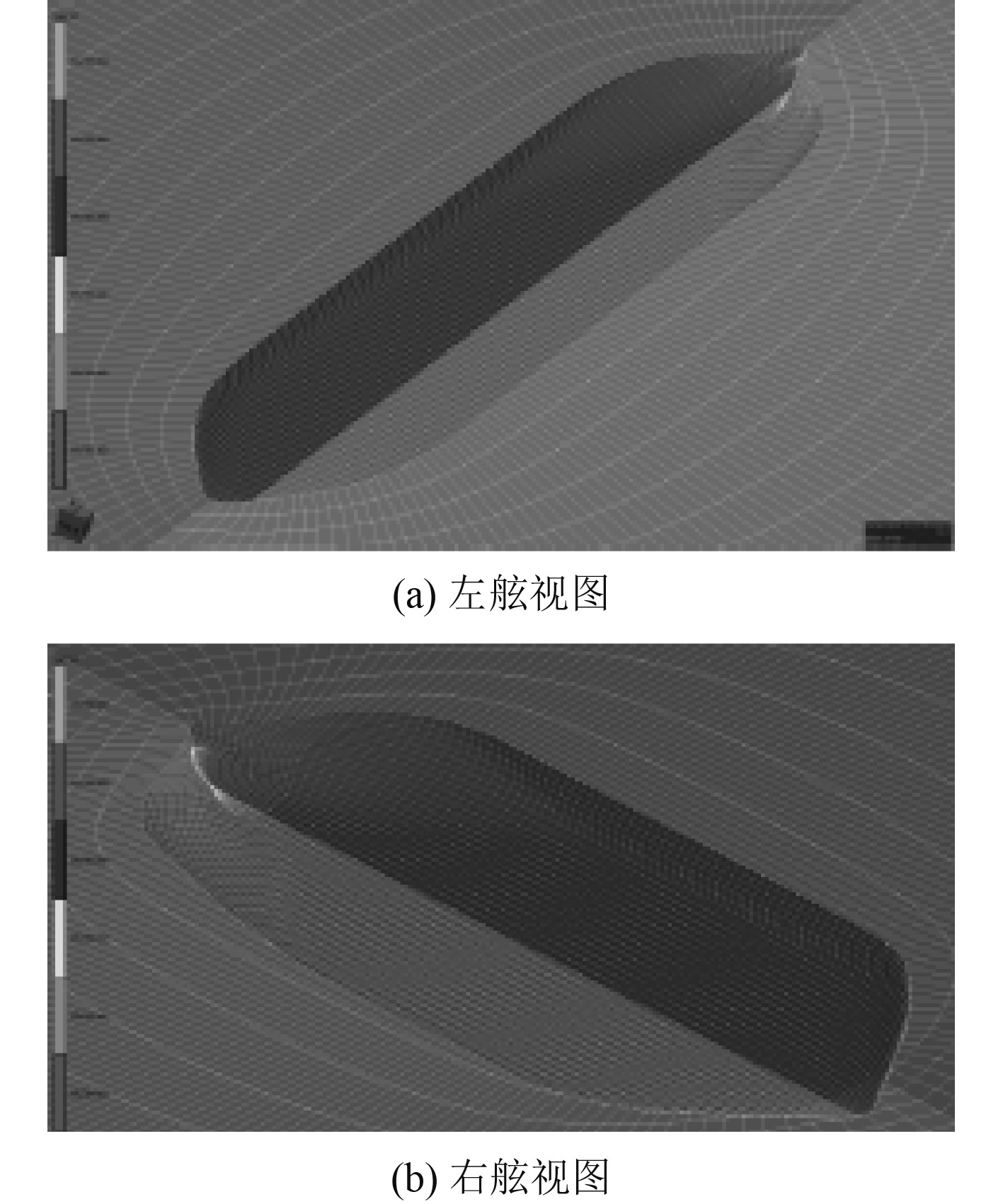

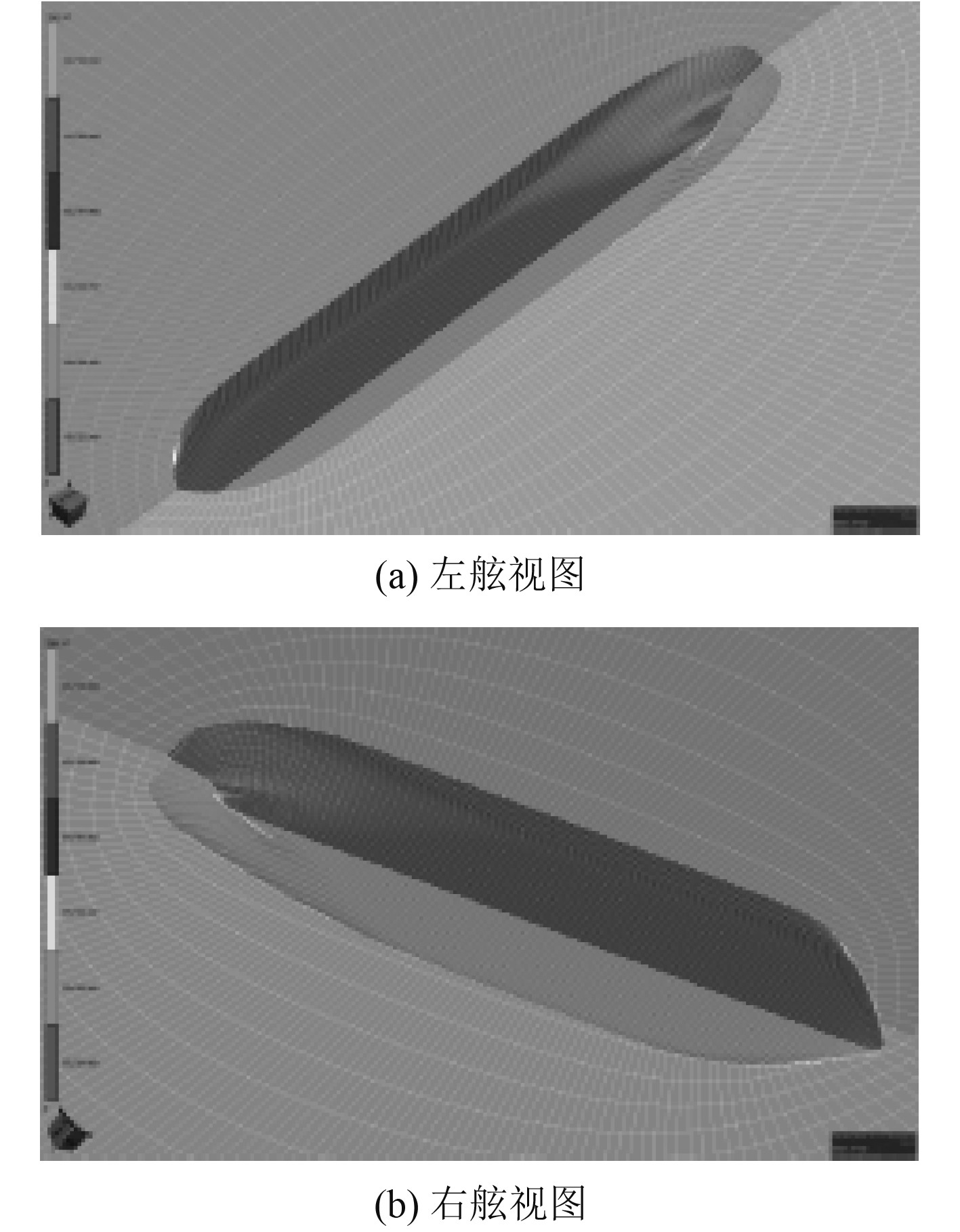

直接波浪载荷分析采用全船结构有限元模型,主要计算重载和轻载2种工况下的波浪响应,较好质量的船体表面单元模型可使响应结果精度更高。重载和轻载工况中空船重量是一样的,模型通过板厚材质等属性定义并赋予密度再加上必要质量点来实现,模型的空船重量重心需和实船一致;压载水和货油装载是通过舱室填充来实现,因此建模时水密分隔要严格按照图纸进行,模型详见图2和图3[3]。

|

图 2 轻压载工况 Fig. 2 Light ballast condition |

|

图 3 重压载工况 Fig. 3 Heavy ballast condition |

1)环境载荷

环境载荷根据北大西洋要求,航速是9.67 kn(根据设计航速14.5 kn的2/3选取),波浪方向从0°~360°均匀分布,动载荷按10−2概率水平计算,波浪周期5~35 s间隔 0.5 s,波高和过零周期发生的概率根据北大西洋散点图表选取[4]。

2)静水弯矩剪力调整

WAsim软件中的静水弯矩与装载手册中不同,是因为装载手册中的垂直弯矩忽略了船舶纵向压力[5-6]。Wasim考虑了船体上的所有压力,包括纵向压力。纵向压力将产生弯矩,对弯矩的贡献计算如下式:

| $ {\text{M}} = {F_X}\left| {{Z_{N.A.}} - d} \right| 。$ | (1) |

式中:FX 为Wasim计算得到横剖面轴向力;ZN.A.为中和轴高度;d为吃水。

Wasim调整后重载工况的静水弯矩和装载手册的静水弯矩对比如图4所示,Wasim重载工况的静水剪力和装载手册静水剪力对比如图5所示。

|

图 4 静水弯矩对比图 Fig. 4 Comparison of still water bending moment |

|

图 5 静水剪力对比图 Fig. 5 Comparison of still water shear force |

图4中LM点连成的曲线是装载手册计算结果,Wasim corrected曲线是利用软件直接计算后去除船舶纵向压力影响计算结果,两者较接近,但考虑船舶纵向压力产生弯矩的计算结果,整体小较多,尤其是船舶中部,这只有通过计算才能得出。Wasim曲线弯矩值将用于后续计算。图5静水剪力不需要调整,Wasim曲线是直接计算结果,LM点是装载手册计算结果,两者差异不大。

3)分析结果和载荷传递

通过Wasim软件进行波浪载荷分析,得到的水动力载荷将进一步用于该船的分量随机疲劳分析和全随机疲劳分析,载荷传递是通过软件输出导入有限元计算模型。本文仅输出重载工况分析得到船中区弯矩和剪力计算结果,如表2所示。

|

|

表 2 重载工况船中区弯矩剪力计算结果 Tab.2 Calculation results of bending moment and shear stress in middle section under heavy load condition |

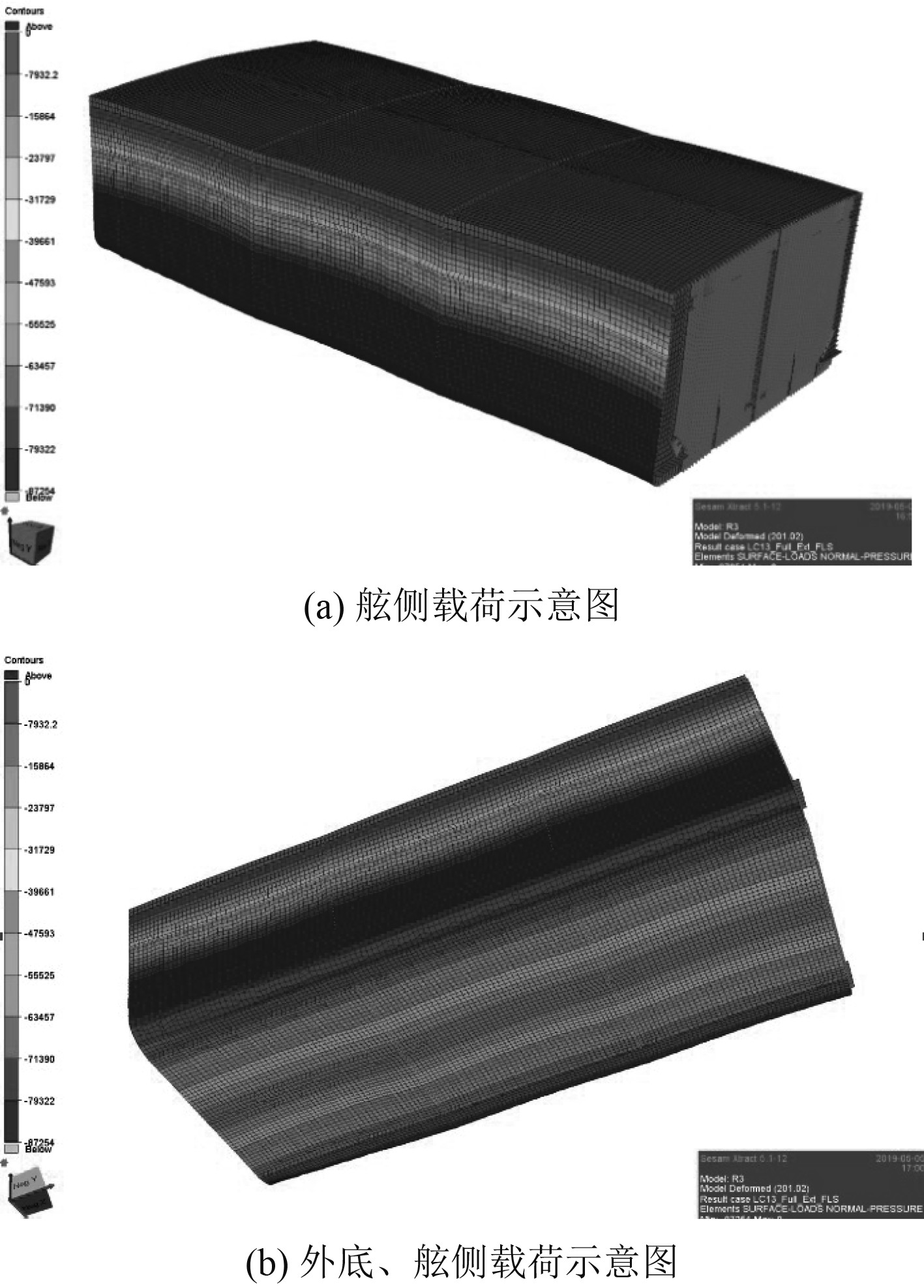

根据DNV规范分量随机疲劳分析选取FR68,FR83,FR86,FR103共4个横剖面进行校核,其中FR86是典型横舱壁剖面,其他是强框架剖面。分量随机疲劳分析主要校核扶强材与板架、腹板框架、横舱壁连接处,以及纵向端部连接件,这些部位主要受船舶整体弯矩引起纵向载荷以及横向压力导致的局部加强筋和板发生弯曲。分量随机疲劳分析货舱有限元模型采用3舱段模型,纵向包括3个货舱长度,横向从右舷到左舷,垂向从基线到主甲板,模型采用四边形和三角形单元,高应力区尽量使用四边形单元,模型大小根据纵骨间距选取,长宽比小于1∶3。分量随机疲劳分析舱段模型载荷主要包括整体船体梁载荷(垂向弯矩、水平弯矩和轴向应力),内部惯性载荷和海水压力。所有计算的水动力载荷基于Wasim软件直接计算得到,施加载荷后满载工况的载荷分布如图6所示。

|

图 6 疲劳分析有限元模型 Fig. 6 Finite element model of fatigue analysis |

由图6可看出,舷侧外结构水线上部的海水压力值最大,且长期处于交变载荷处。这部分范围疲劳损伤很大,和后面的分析结果相印证。

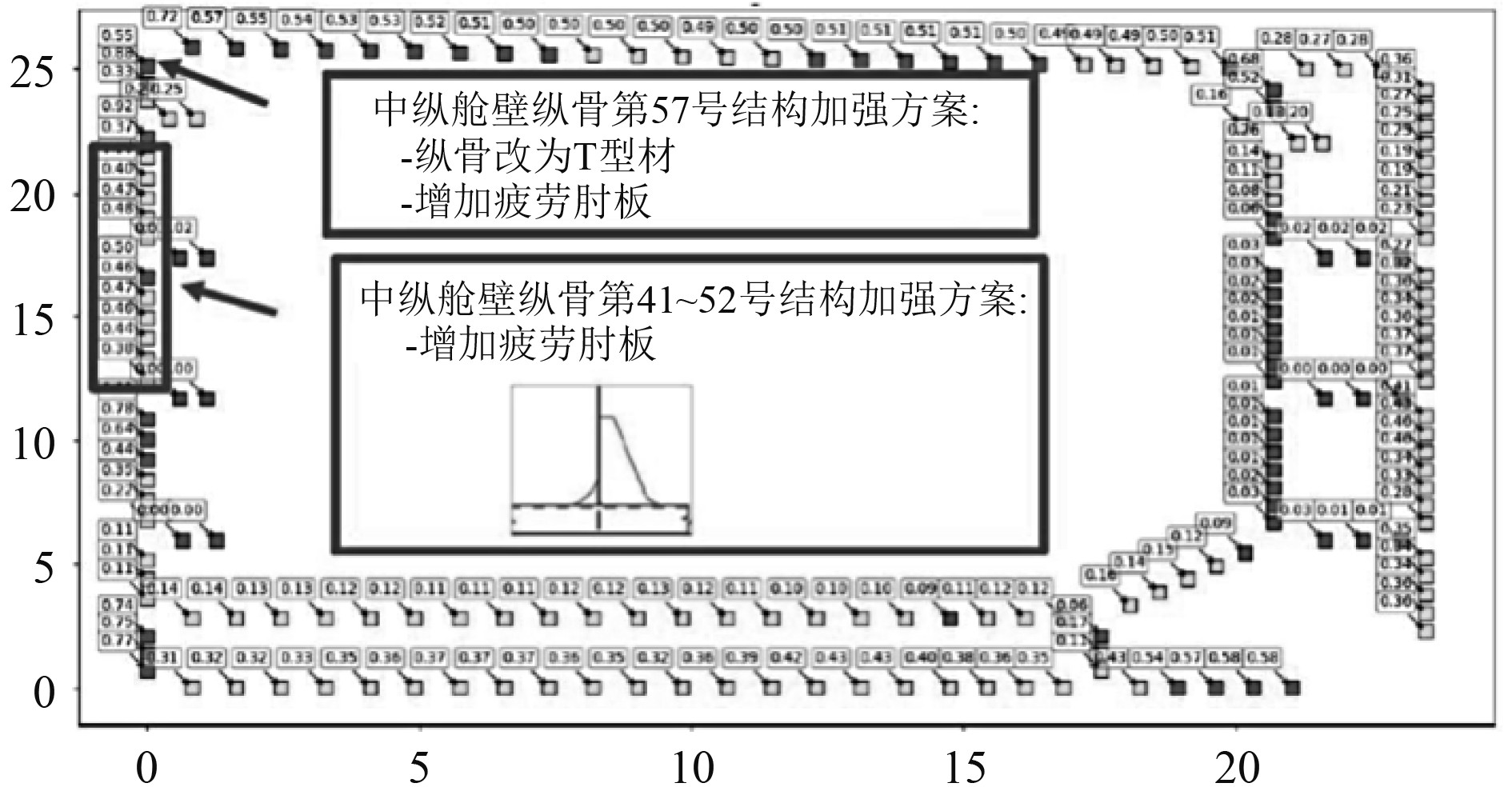

纵骨与横剖面和横舱壁相交处的疲劳损伤计算根据净板厚构件的局部应力进行评估,局部应力根据舱段有限元计算获取。纵骨与横剖面和横舱壁相交的节点根据软件可选取不同的连接形式,然后自动计算每一个纵骨处的疲劳损伤,分析结果见图7典型横剖面和图8典型横舱壁剖面。

|

图 7 FR83典型横剖面 Fig. 7 Typical cross section of FR83 |

|

图 8 FR86典型横舱壁剖面 Fig. 8 Typical transverse bulkhead section of FR86 |

根据规范要求,北大西洋环境设计疲劳寿命25年,对应的计算疲劳损伤不得超过1.0;第57号纵骨与横剖面连接处疲劳损伤值加强前是2.08,其他纵骨与横剖面连接处的疲劳损伤小于1.0;加强后第57号纵骨与横剖面连接处疲劳损伤值为0.98,加强方案见图7中间蓝色方框内,第一纵骨修改为T型材,第二增加疲劳肘板;第57号纵骨与横舱壁连接处疲劳损伤值加强前是2.84,第41~52号纵骨与横舱壁连接处疲劳损伤值加强前是1.14~1.52,其他纵骨处的疲劳损伤小于1.0;加强后第57号纵骨与横舱壁连接处疲劳损伤值为0.88,该纵骨加强方案和典型横剖面一致;加强后第57号纵骨与横舱壁连接处疲劳损伤值为0.38~0.5,横舱壁处第41~52号纵骨连接处加强方案仅增加疲劳肘板,详见图8中间方框内。从分析结果可知,局部的加强对周边构件的疲劳也会产生影响;加大构件剖面模数和增加疲劳肘板能有效降低纵骨与横剖面处的疲劳损伤。

2.4 全随机疲劳分析首先利用全船有限元分析进行疲劳筛选,全船有限元分析按照粗网格建模,模型大小约800 mm。模型需进行3点约束,即在尾部船中外板处选一点约束X、Y、Z方向的平动,首部船中外板处选一点约束Y、Z方向的平动,尾部船中甲板处选一点约束Y方向的平动,模型的载荷通过Wasim波浪载荷分析后转移过来。全船筛选结果如图9所示,筛选出A~H共10个节点,筛选节点可见均是平时设计中规范要求或设计经验比较关注的热点区域。筛选结果说明全船分析筛选计算的可靠性,也进一步说明这些热点区域疲劳问题比较突出[7]。

|

图 9 全船有限元疲劳筛选 Fig. 9 Finite element fatigue screening of the whole ship |

筛选完成后对这些节点进行细化有限元分析,热点区细化网格长宽尺寸根据板的厚度选取。疲劳计算对于网格的质量要求比较高,构件均要求利用板单元建模,典型的热点疲劳模型详见图10[8]。

|

图 10 热点疲劳分析模型 Fig. 10 Hot spots fatigue analysis model |

热点疲劳计算的方法已有详细描述[9-10],本文通过对热点疲劳分析后找出了疲劳年限不满足处,并对结构进行优化,优化后满足要求。在疲劳强度分析过程总结了一些可以有效提高疲劳强度的结构优化方案,如图11所示。

|

图 11 结构优化 Fig. 11 Structure optimization |

在满足施工工艺前提下,加大主要支撑构件的软趾长度以及增大内底舷边的肘板半径将趾端加长(见图11(a)和图11(c)所示),可有效降低趾端应力从而提高疲劳强度。加大自由边圆弧半径或做成椭圆型、增大内底延伸肘板的角度以及对焊缝进行打磨处理等(见图11b、图11(d)和图11(f)所示),可减小应力集中系数,从而提高疲劳年限。

此外,增加板厚可有效降低构件应力,从而提高疲劳年限。但是,板厚大于25 mm时,需考虑板厚修正系数对疲劳寿命的影响。另一方面板厚增加也会增加船舶空船重量。因此,可考虑适当增加局部区域的板厚来提高结构的疲劳寿命(见图11(e))。

3 结 语本文阐述满足DNV规范CSA-FLS2入级符号要求的15万吨级穿梭油轮疲劳计算全过程,并对不满足疲劳的构件进行加强和优化。

1)对纵骨与横剖面和横舱壁连接处进行了分析,对不满足的地方给出加强方案,优化后疲劳满足要求,加大纵骨的剖面模数和增加疲劳肘板能有效提高疲劳寿命。

2)介绍了如何通过全船分析筛选热点范围的方法,在热点区疲劳分析后也总结出一些可提高疲劳年限的方法,并获得了较好实船效果。

本文对疲劳计算分析全过程注意点的说明,以及对不满足疲劳年限的构件进行加强和优化的方式方法,为大型穿梭油轮的设计研发提供参考。

| [1] |

Det Norske Veritas. Classification Pt6Ch1 section7 direct analysis of ship structures [S].

|

| [2] |

石杨. 基于CSR和HCSR的油船结构疲劳强度评估方法分析[D]. 上海: 上海交通大学, 2014.

|

| [3] |

杨联, 张利军, 曹凯, 等. 穿梭油船波浪载荷直接计算分析[J]. 中国航海, 2019, 42(S1): 34-37−46. |

| [4] |

李刚强. 大型汽车滚装船疲劳强度评估[D]. 镇江: 江苏科技大学, 2010.

|

| [5] |

胡伟成. HCSR直接计算船体梁载荷研究[D]. 武汉: 武汉理工大学, 2013.

|

| [6] |

韩涛, 吴嘉蒙, 蔡诗剑. HCSR垂向剪力调整方法研究[J]. 舰船科学技术, 2022, 44(S9): 27-32. |

| [7] |

任慧龙, 刘洋, 冯国庆, 等. HCSR规范疲劳筛选方法研究[J]. 船海工程, 2014, 43(2): 19-22. |

| [8] |

叶旭, 吴定凡, 陆利平. 114000t原油船折角点疲劳强度直接计算分析[J]. 江苏船舶, 2021, 38(S2): 7-9−34. |

| [9] |

范云, 许允, 张少雄, 等. HCSR油船热点疲劳强度案例分析[J]. 船海工程, 2019, 48(1): 5-8. DOI:10.3963/j.issn.1671-7953.2019.01.002 |

| [10] |

姜峰, 刘洋, 李旭, 等. HCSR规范疲劳评估方法的余量研究[J]. 舰船科学技术, 2015, 37(S8): 69-75. |

2023, Vol. 45

2023, Vol. 45