2. 中国人民解放军92337部队,辽宁 大连 116023;

3. 武汉理工大学 船海与能源动力工程学院,湖北 武汉 430063;

4. 武汉理工大学 船舶动力工程技术交通行业重点实验室,湖北 武汉 430063;

5. 武汉理工大学 船舶与海洋工程动力系统国家工程实验室电控分实验室,湖北 武汉 430063

2. No.92337 Unit of PLA, Dalian 116023, China;

3. School of Naval Architecture, Ocean and Energy Power Engineering, Wuhan University of Technology, Wuhan 430063, China;

4. Key Laboratory of Ship Power Engineering Technology Transportation Industry, Wuhan University of Technology, Wuhan 430063, China;

5. Electronic Control Sub Laboratory of National Engineering Laboratory of Naval Architecture and Ocean Engineering Power Systems, Wuhan University of Technology, Wuhan 430063, China

冷起动的难易程度是柴油机的一个重要性能指标[1],对于船用柴油机来说,因可能服务于极限恶劣条件,甚至是最重要的安全与运行性能指标[2]。对于一般的柴油机而言,在不加装电热塞、起动液、进气空气预热等特殊冷起动措施的情况下,一般要求在−5℃的环境下能迅速可靠起动,而在−40℃时利用一些辅助装置也能迅速起动[3-4]。对于船用柴油机,根据船规要求,即使机舱温度低至5℃~8℃,可无须暖机也能快速顺利起动起来[5]。大中型船用柴油机由于压缩比高、转动惯量和起动扭矩大等原因,通常采用压缩空气起动系统[6],即将具有一定压力(2.4~3.2 MPa)的压缩空气,按柴油机的发火顺序在其工作(膨胀)行程时引入气缸,代替燃气推动活塞,使柴油机达到起动转速,完成自行着火[7]。其优点是产生起动力矩大,起动迅速可靠,对外界环境温度不敏感,可在–30℃的情况下可靠起动[8]。另外,对于船用大功率发动机,在倒顺车运转时还可利用压缩空气来刹车和帮助操纵[2]。

现代船用柴油机起动系统不仅要求保证柴油机能迅速可靠起动起来,同时还要求消耗的能量(压缩空气量)尽可能少,并易于实现机舱自动化和遥控,这只有在电控空气起动系统才能实现[9-11]。起动电磁阀作为柴油机电控空气起动系统的关重件之一[12],其作用相当于原空气分配器,控制压缩空气启、闭缸盖起动控制阀;将压缩空气送入处于膨胀做功冲程中的气缸,压缩空气在气缸内膨胀并推动活塞向下止点运动,经连杆将活塞往复运动转换为曲轴旋转运动;随后在惯性作用下,柴油机自行压缩着火运转[13]。

本文研究的起动电磁阀应用于某V型16缸船用柴油机的起动系统,如图1所示。其由电子空气分配器、起动电磁阀、缸盖起动控制阀、主起动阀、起动空气管路及高压气源等部件组成。电子空气分配器主要功能组件为8个按发火顺序排列的位置传感器,以及与凸轮轴相连的钢质飞块;当凸轮轴旋转时,对应位置的传感器获得接近信号,从而控制对应气缸电磁阀动作。信号放大器根据传感器获得的信号控制固态继电器导通或者断开,给对应气缸的起动电磁阀控制电流(24 V,1 A)。电磁阀为二位三通电磁阀,当得到控制电流时动作,使3.2 MPa主起动空气进入缸盖起动控制阀,控制缸盖起动控制阀开启;当失去控制电流时复位,使柴油机缸盖起动控制阀及其控制管路中的压缩空气泄放,从而使缸盖起动控制阀关闭。

|

图 1 某V型船用柴油机起动系统的原理图 Fig. 1 Schematic diagram of a V-type ship diesel engine starting system |

本文研究的起动电磁阀是一种二位三通、常闭式、高压气动电磁阀,其内部结构如图2所示,主要由静磁阀芯、电磁线圈、动阀芯、复位弹簧、阀体和接线模块等组成。该阀有3个出入气口,其中进气口P为高压空气入口,与上游高压气源装置(泵站)连通;工作口A接负载,与阀控对象如气缸起动阀的控制腔室连通;排气口T为泄压排空口,与大气连通。

|

图 2 起动电磁阀的内部结构图 Fig. 2 Internal structure diagram of starting solenoid valve |

如图2所示,当电磁阀处于“关”位置时,即进气口P关闭,工作口A和排气口T连通,电磁线圈断电,复位弹簧带动动阀芯向下移动,并施加一定的密封力,使进气口下密封垫与阀体的刃口之间形成密封,从而使进气口P关闭。气流由工作口A进入,通过动阀芯外圆面的导流槽,进入动阀芯与磁静阀芯之间的间隙,最后通过排气口T排放。

相反,当电磁阀处于“开”位置时,即排气口T关闭,进气口P和工作口A连通,电磁线圈通电,磁静铁芯产生电磁力, 克服复位弹簧的阻力并在介质作用力下带动动阀芯向上移动,使排气口上密封垫与磁静阀芯的刃口形成密封,从而使排气口T关闭。气流由进气口P进入,通过阀体与动阀芯之间的空腔,进入工作口A,驱动负载工作。

2 起动电磁阀的建模 2.1 起动电磁阀的数学模型根据上述起动电磁阀的结构和工作原理分析,其受力模型可简化成一个由质量、弹簀、阻尼组成的机械系统,如图3所示[14]。

|

图 3 起动电磁阀中动阀芯的受力图 Fig. 3 Force diagram of moving spool in starting solenoid valve |

根据牛顿第二定律,起动电磁阀动阀芯受力的平衡方程为:

| $ m{{\ddot y}}={F}_{e}-{F}_{l}-b{\rm{\dot y}}-ky,$ | (1) |

根据麦克斯韦电磁场方程组:

| $ {F_e} = \frac{{{\phi ^2}}}{{2{\mu _0}A}},$ | (2) |

| $ B = \frac{\phi }{A},$ | (3) |

| $ \phi = \frac{{IN}}{{\sum {{R_m}} }},$ | (4) |

| $ \sum {{R_m} = \frac{l}{{\mu A}}} + \frac{\delta }{{{\mu _0}A}} \approx \frac{\delta }{{{\mu _0}A}},$ | (5) |

从而得到:

| $ {F_e} = \frac{{{\phi ^2}}}{{2{\mu _0}A}} = \frac{{{{(IN)}^2}{\mu _0}A}}{{2{\delta ^2}}} 。$ | (6) |

式中:

Ansoft Maxwell 2D/3D软件利用有限元离散形式,将麦克斯韦电磁场微分方程组的计算变换为矩阵进行求解。该软件是目前处理低频电磁场问题的最常用软件之一,其仿真计算步骤主要包括10个部分[15]。

1)问题定义:本文起动电磁阀中电磁铁的轴对称结构,决定了其磁力线分布为空间轴对称。对比二维和三维电磁铁模型的仿真计算过程及资源消耗,发现2种计算结果及计算精度基本一致,而二维(平面)模型尺寸小,可节省计算机资源,计算速度快、降低仿真时间成本。因此,对电磁铁仿真采用Ansys Maxwell 2D建模。

2)选择求解器类型:对起动电磁阀进行静态特性仿真计算时,主要分析电磁铁在稳态工况下的电磁性能,因而选用静磁场求解器;而在进行动态特性仿真时,需要研究阀芯的运动过程,其激励电流和磁场等属于瞬态场,因此选择瞬态求解器。

3)绘制几何模型:考虑到起动电磁阀内部的密封垫、O型密封圈等零部件为非磁性材料;复位弹簧材料虽然导磁,但考虑到其螺旋结构且弹簧力预加载在动阀芯上。因此在绘制几何模型时都可以忽略,起动电磁阀二维模型如图4所示。

|

图 4 起动电磁阀的二维模型图 Fig. 4 2D model diagram of starting solenoid valve |

4)设置材料属性定义:按照实际所用材料设置。将线圈骨架材料设置为Teflon(聚四氟乙烯),静阀芯、垫片、外壳设置为软磁材料DT4(工业纯铁),动阀芯设置为1Cr13,电磁线圈的材料设置为copper(铜);由于空气和真空的磁导率相差很小,所以将求解域填充材料设置为Vacuum(真空)。

5)定义边界条件:Ansys Maxwell软件静磁场求解器中包含有主从、对称、矢量磁位、气球以及自然等5种边界条件,为对无穷远处进行求解,仿真模型采用气球(无穷远)边界条件。

6)添加激励源:起动电磁阀的工作电压为DC 24 V,因此激励源选定电压原,即可在电磁线圈上施加24 V直流电压激励。

7)运动选项设置:起动电磁阀的动阀芯作直线运动,最大行程1.1 mm,质量45 g,初速度为0;复位弹簧刚度1.6 N/mm、初始负载力为−20.8 N,且随着动阀芯的运动,弹簧负载逐渐增大。

8)网格划分:静磁场和涡流场选定自适应网格方法,瞬态场中也可导入静态场的自适应网格。即通过advanced import mesh中完成网格划分。

9)求解参数设定:仿真时间120 ms,步长1 ms;求解设置定义最大收敛步数为15,收敛百分比误差为0.2%;每步细化百分比为25%,非线性残差0.0001。

10)求解及后处理:完成上述参数设置好后进行模型自检,若所有步骤都正确,则可以开始求解。待求解结束后,即可执行命令查看相应仿真计算的结果。

3 起动电磁阀仿真模型的试验验证 3.1 起动电磁阀及专项试验台研制自主研制的起动电磁阀,主要性能指标目标值如表1所示。为了模拟起动电磁阀的使用环境,研制了测试环境模拟装置[16],主要由温湿度控制器、空气加湿器、空气加热器、温湿度表和保温外罩等组成。试验测试结果表明,起动电磁阀的工作环境满足GJB 1060-1991《舰船环境条件要求》规定,即水面舰船舱内的柴油机等动力系统设备应满足温度55℃、相对湿度95%的环境条件。

|

|

表 1 起动电磁阀主要性能指标 Tab.1 The main performance of starting solenoid valve |

自主研制的柴油机起动电磁阀综合性能测试平台,主要包括高压控制泵站(气源)、船用柴油机压缩空气起动系统模拟装置、传感器及试验平台测控系统等,各传感器的性能见表2。

|

|

表 2 试验台传感器参数列表 Tab.2 Sensor parameter list of test bed |

为了验证所建起动电磁阀仿真模型的准确性,同时也为检验试验测试结果的正确性,将试验测试条件、试验工况及控制参数等信息加载到起动电磁阀Ansys Maxwell 2D仿真模型中,计算阀芯位移、控制腔压力、励磁电流及功率等参数,并与试验数据进行对比。

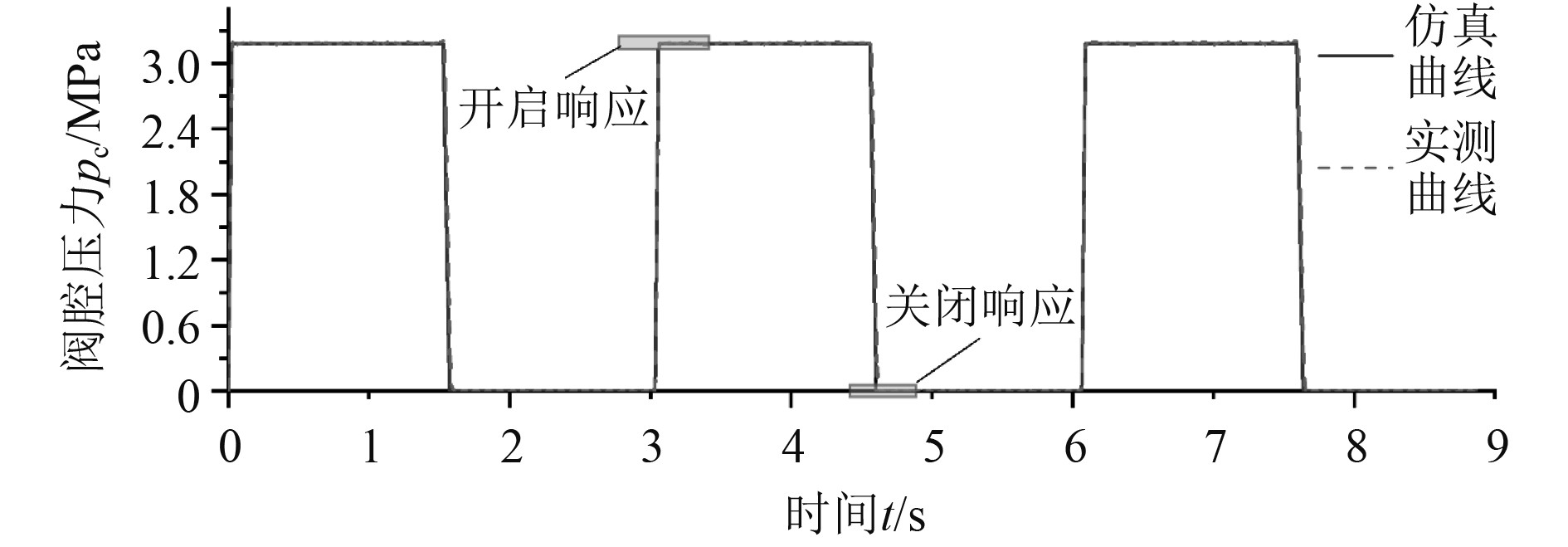

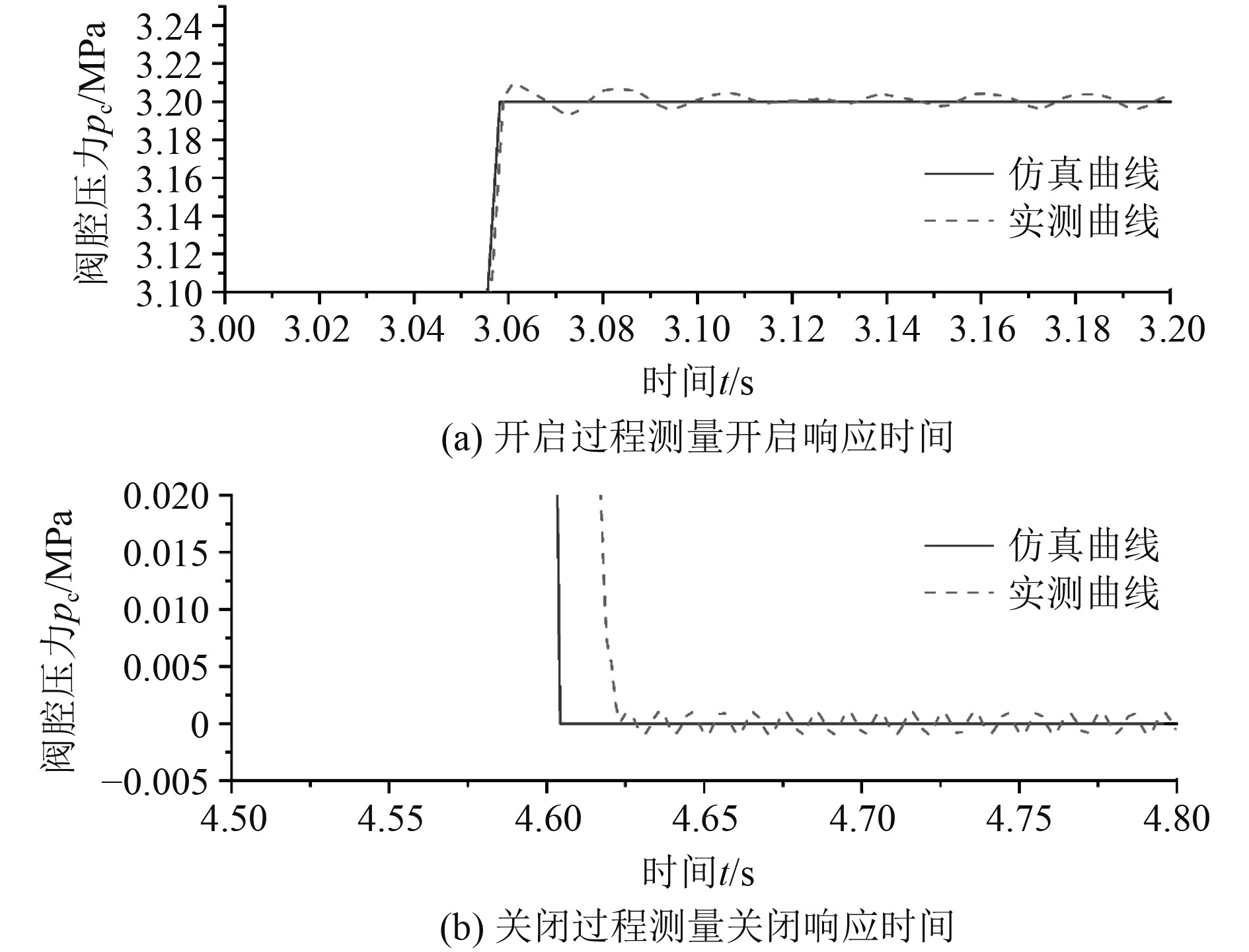

在起动电磁阀额定工作条件下,记录仿真计算和实验平台测试的控制腔压力曲线,如图5所示,其是该阀工作3个周期的对比图。为更清楚测量起动电磁阀的开启和关闭响应时间,对图5中第2个动作周期中的开启和关闭过程的压力曲线进行局部放大,如图6所示。

|

图 5 实测与仿真曲线对比图 Fig. 5 Comparison of measured and simulated curves |

|

图 6 阀腔压力曲线及局部放大图 Fig. 6 Pressure curve of valve chamber and local enlarged view |

从图5可知,起动电磁阀阀腔压力仿真计算与实测曲线变化趋势基本一致。以第2个周期为例,计算其启、闭响应时间并于实测值对比,如表3所示。

|

|

表 3 启、闭响应时间的仿真计算值与实测值对比 Tab.3 Comparison of simulation and measured values of start and close response times |

可知,起动电磁阀启、闭响应时间的实测值均大于仿真值。这主要是因为起动电磁阀的物理模型作了部分简化,比如未考虑动阀芯等运动件摩擦力、不平衡气动力等因素;其次是忽略了电磁铁及电磁线圈中的磁滞效应和涡流效应。但阀腔压力实测与仿真曲线变化趋势一致,且计算得到的开启和关闭响应时间的误差较小(低于3%),可以验证所建起动电磁阀有限元模型的合理性和正确性,模型精度可以满足性能分析要求。

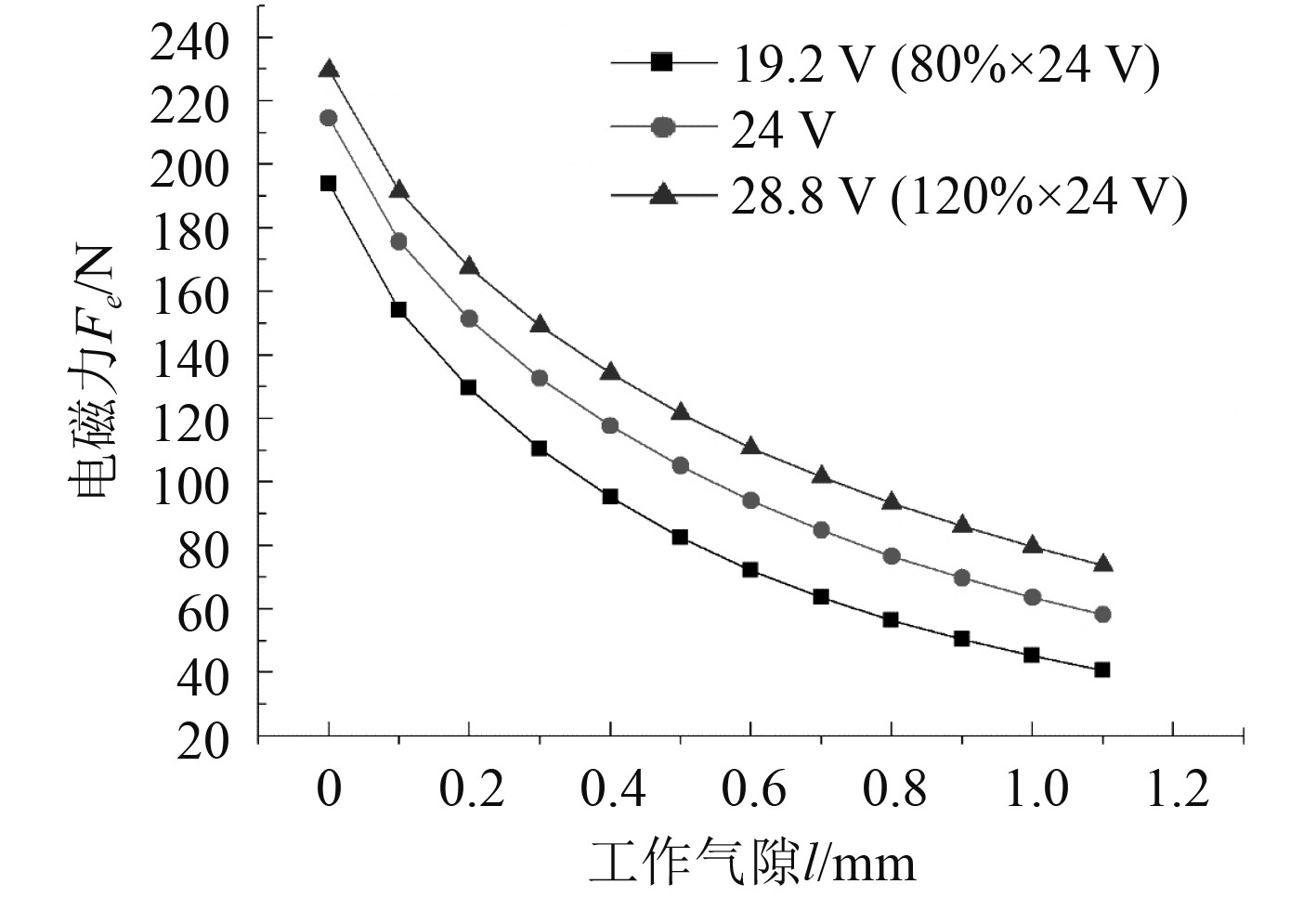

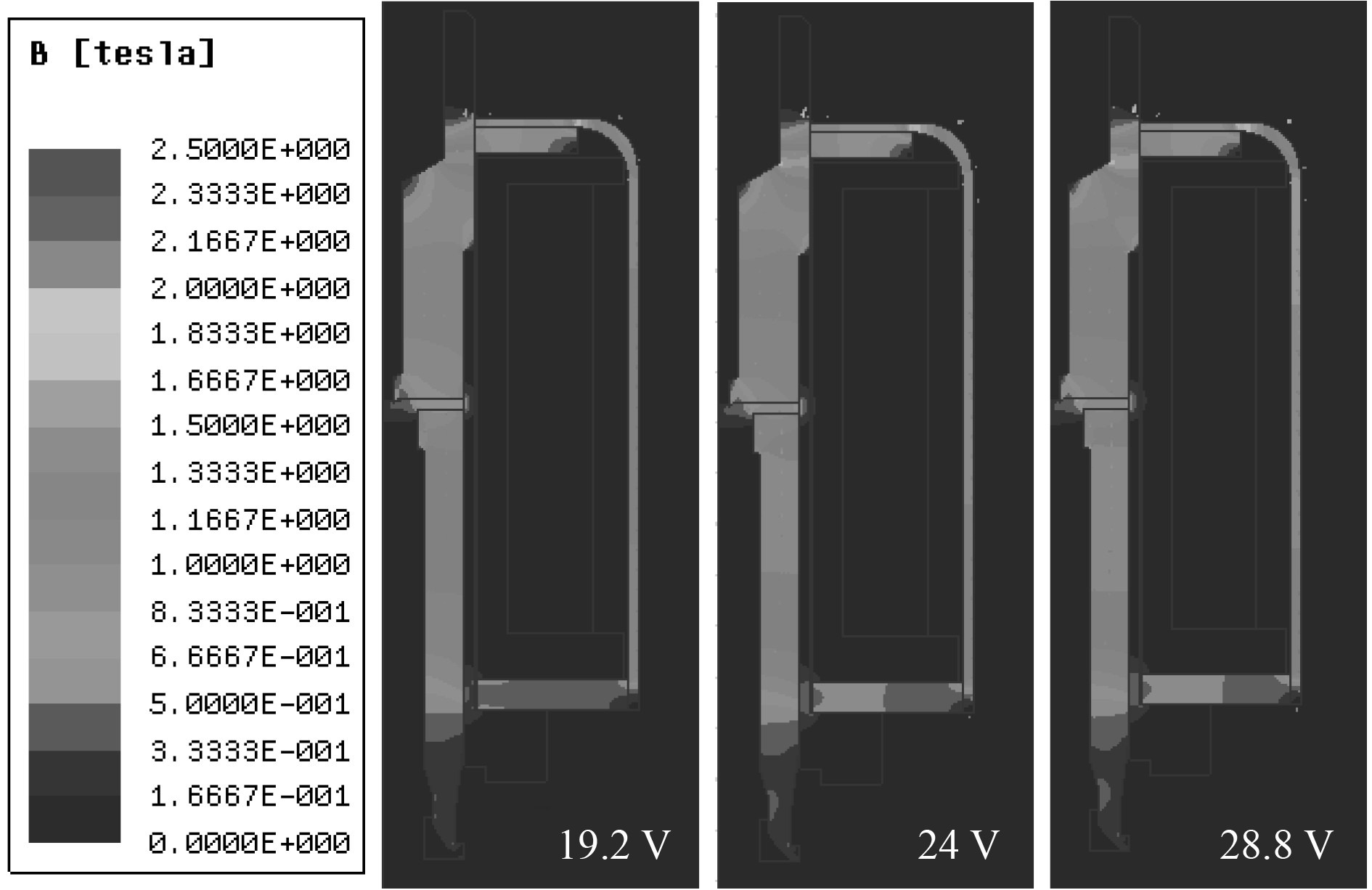

4 起动电磁阀的性能仿真分析 4.1 静态性能仿真分析起动电磁阀静态特性反映了电磁铁的电磁学特性。它揭示了电磁铁工作的最大潜力,即电磁吸力极限值[17]。在电磁阀结构形式及磁场一定情况下,电磁力主要取决于工作气隙(动铁芯与静铁芯之间的距离)和驱动电压。本文的起动电磁阀工作气隙范围为0~1.1 mm,驱动电压为DC24V±20%。为探究在不同工作气隙、不同驱动电压下电磁铁的工作能力,仿真计算结果如图7和图8所示。

|

图 7 电磁力与工作气隙及驱动电压关系曲线 Fig. 7 Relation curve between electromagnetic force and working air gap & driving voltage |

|

图 8 不同驱动电压下磁感应强度云图 Fig. 8 Cloud diagram of magnetic induction intensity under different driving voltages |

由图7可知,电磁力随着工作气隙的增大而减小,同样工作气隙下,驱动电压越低,电磁力越小。根据指标要求,本文设计的电磁阀初始工作气隙为1.1 mm,可在工作电压24V±20%的范围内稳定工作。由图7还可知,在初始工作气隙1.1 mm、动阀芯收到的外部负载和自身重力45 g,以及弹簧力−20.8 N、刚度1.6 N/mm,工作电压分别为19.2 V、24 V和28.8 V时,其产生的电磁力分别为40.77 N、58.21 N和73.81 N,都大于外部负载阻力,满足工作要求。

4.2 动态性能仿真分析起动电磁阀静态特性仿真分析,在一定程度上可以验证和优化电磁阀所产生的最大电磁力,但无法获知电磁阀具体的响应参数,如开启、关闭响应时间。在电磁阀实际工作中,电磁线圈受到电压信号激励后,励磁电流、动阀芯位移和电磁力等物理量都会随时间变化而变化,这种规律称为起动电磁阀的动态特性[18]。动态特性分析可以很容易获取开启响应时间等关键参数。

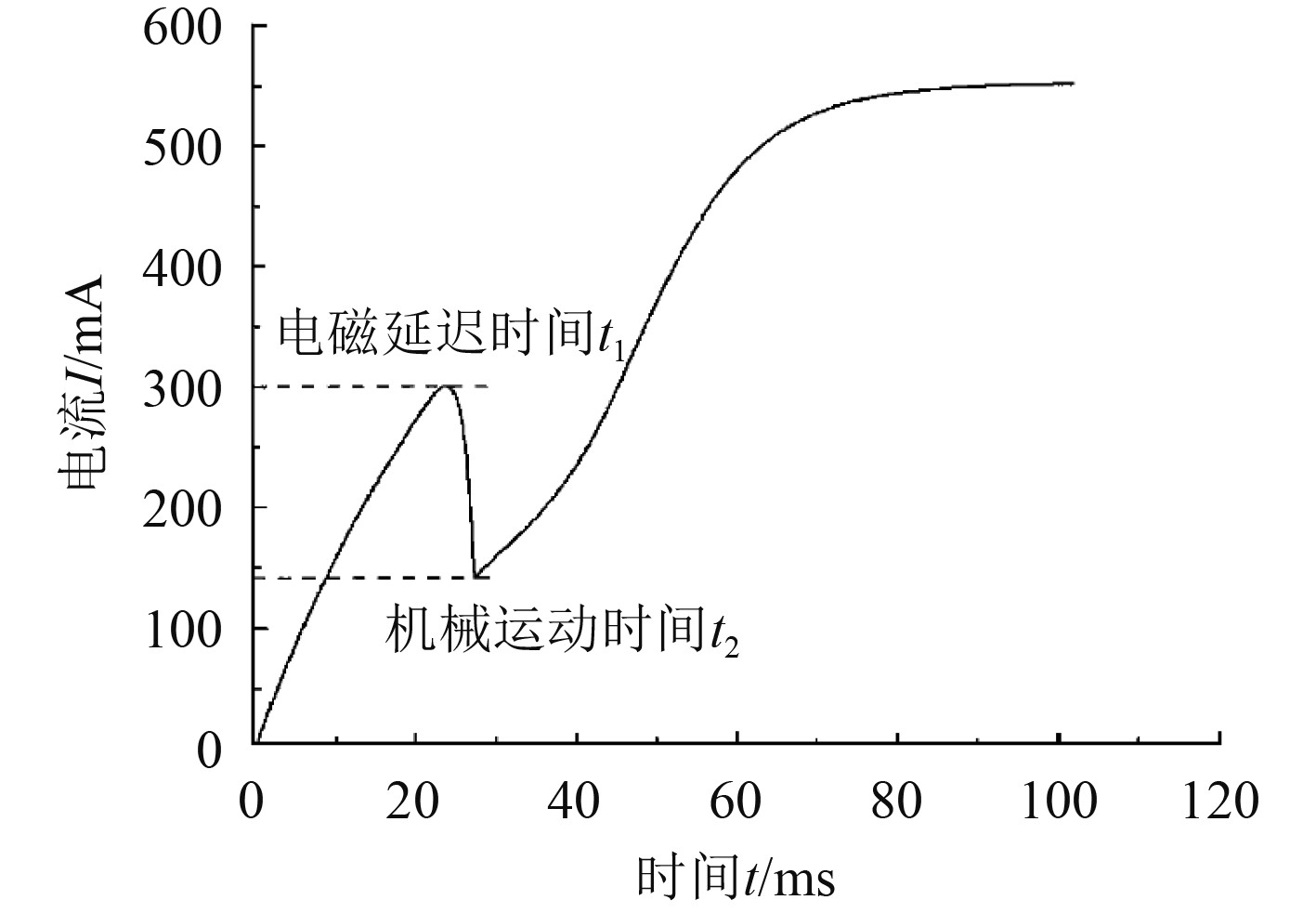

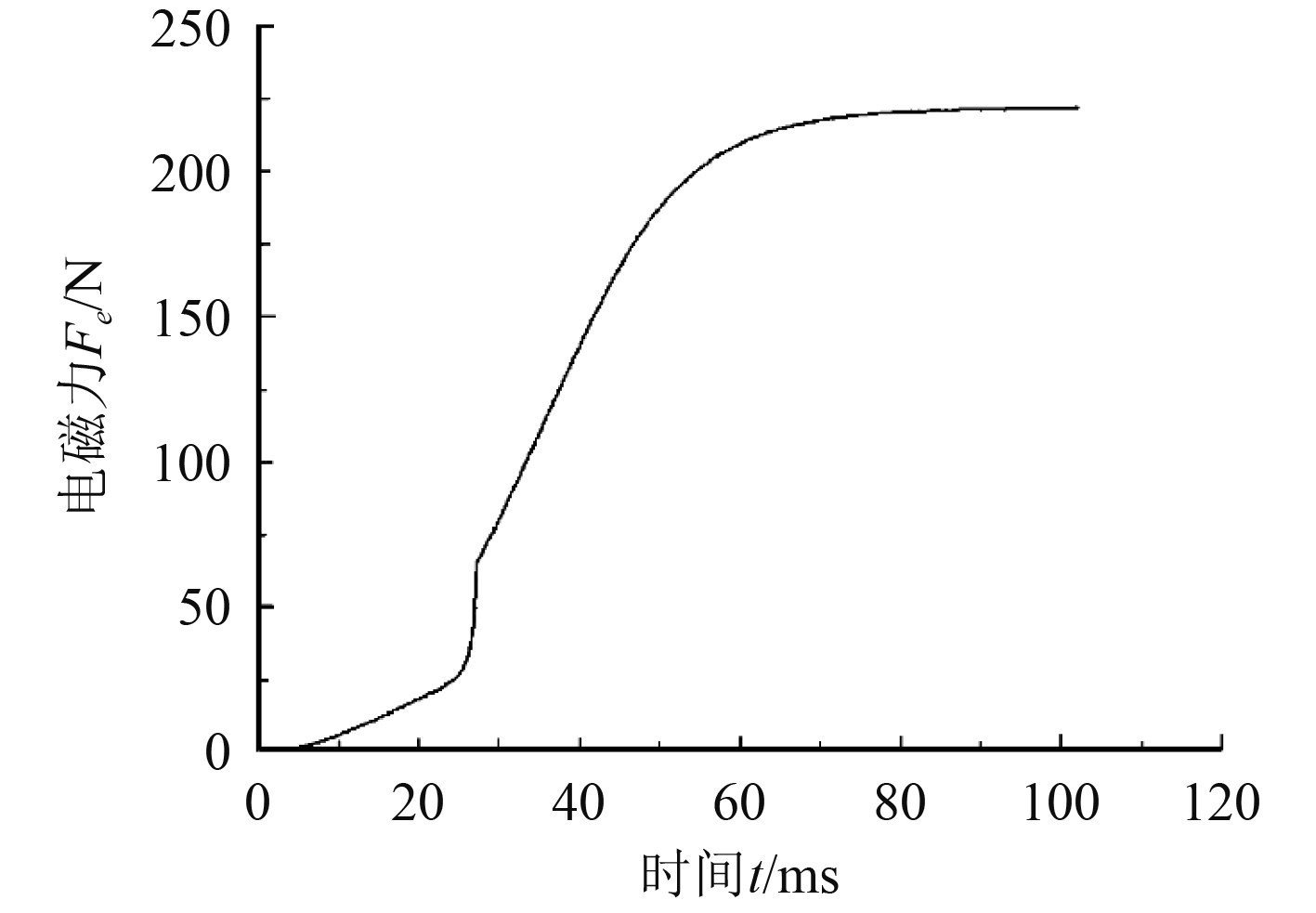

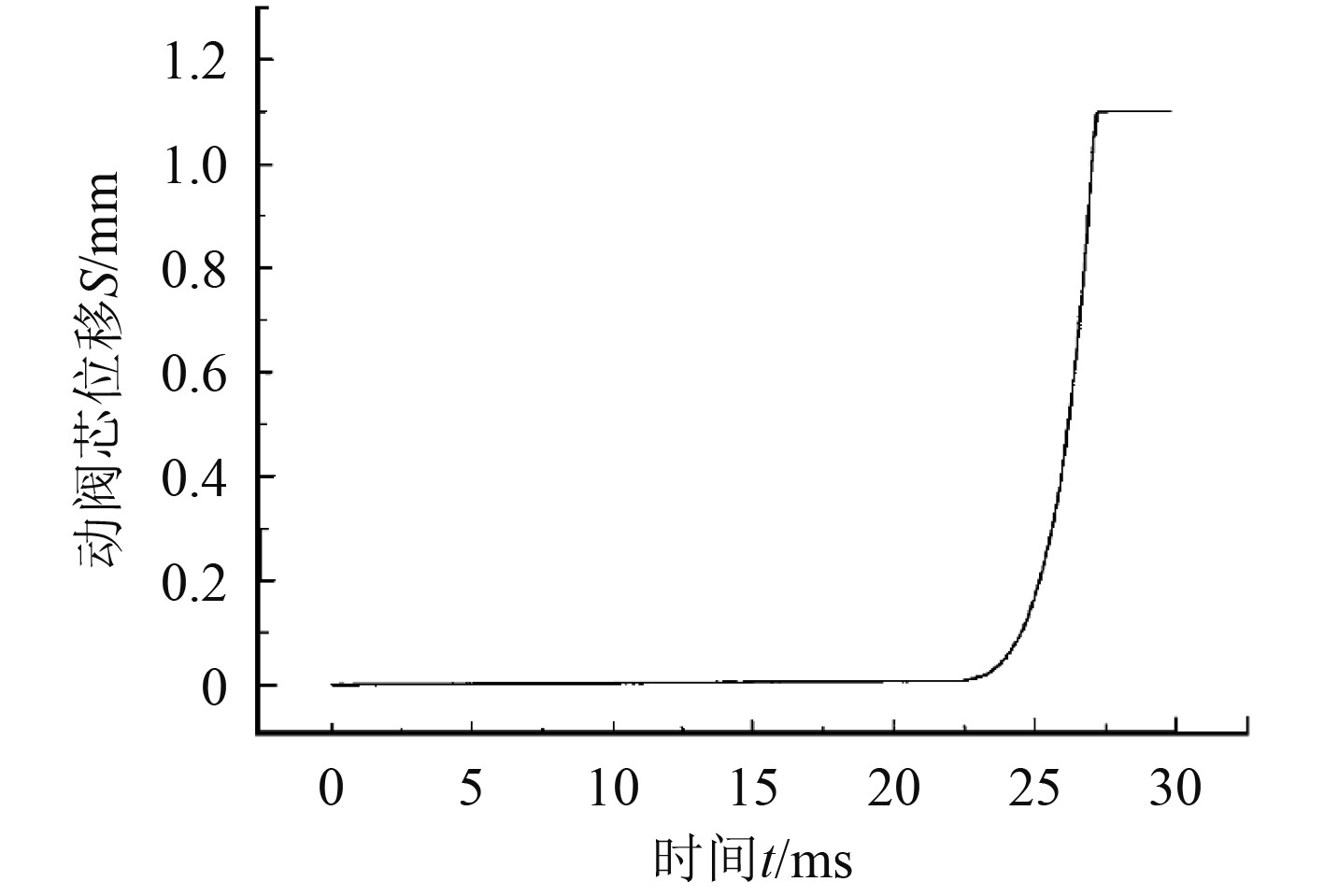

4.2.1 起动电磁阀开启响应时间分析起动电磁阀的关闭响应时间主要受复位弹簧的作用,本文只分析开启过程的响应时间。当柴油机起动控制系统发出起动指令后,起动电磁阀驱动电路接收起动信号后电磁铁通电,电磁线圈中电流(见图9)从零快速增长,但由于电磁线圈中电阻和电感(见图10)的存在,阻碍励磁电流的上升速度,励磁电流按指数曲线的规律逐渐上升。当励磁电流增加至300.54 mA时,电磁力(见图11)达到21.24 N,电磁吸力克服动阀芯负载阻力,动阀芯开始运动(见图12),此时,响应时间为22.4 ms,即为电磁延迟时间。经过电磁延迟时间后,动阀芯运动后使得静铁芯和动阀芯(衔铁)之间的工作气隙减小,进而使工作气隙内的磁阻减小,同时使线圈的电感直线陡升,引起一个反电动势,使电磁线圈中的电流减小;但由于工作气隙减小使得磁阻降低,因而电磁力仍将进一步上升,驱动阀芯运动。当动阀芯达到终点(限位)位置时,工作气隙达到最小值(即残余气隙),线圈电感不再变化,此时反电势不复存在。随后,电磁线圈中的励磁电流、磁通以及电磁力继续增加至最大值并维持不变。从动阀芯开始运动到停止运动,线圈内的电流处于下降过程,此段时间称为动阀芯机械运动时间,即机械延迟5 ms。因此,电磁阀的开启响应时间为27.4 ms。

|

图 9 起动电磁阀开启过程中的线圈电流曲线 Fig. 9 Coil current curve in the opening process of starting solenoid valve |

|

图 10 起动电磁阀开启过程中的线圈电感曲线 Fig. 10 Coil inductance curve in the opening process of starting solenoid valve |

|

图 11 起动电磁阀开启过程中的电磁力曲线 Fig. 11 Electromagnetic force curve during the opening of the starting solenoid valve |

|

图 12 起动电磁阀开启过程中的动阀芯位移曲线 Fig. 12 Spool displacement curve in the opening process of starting solenoid valve |

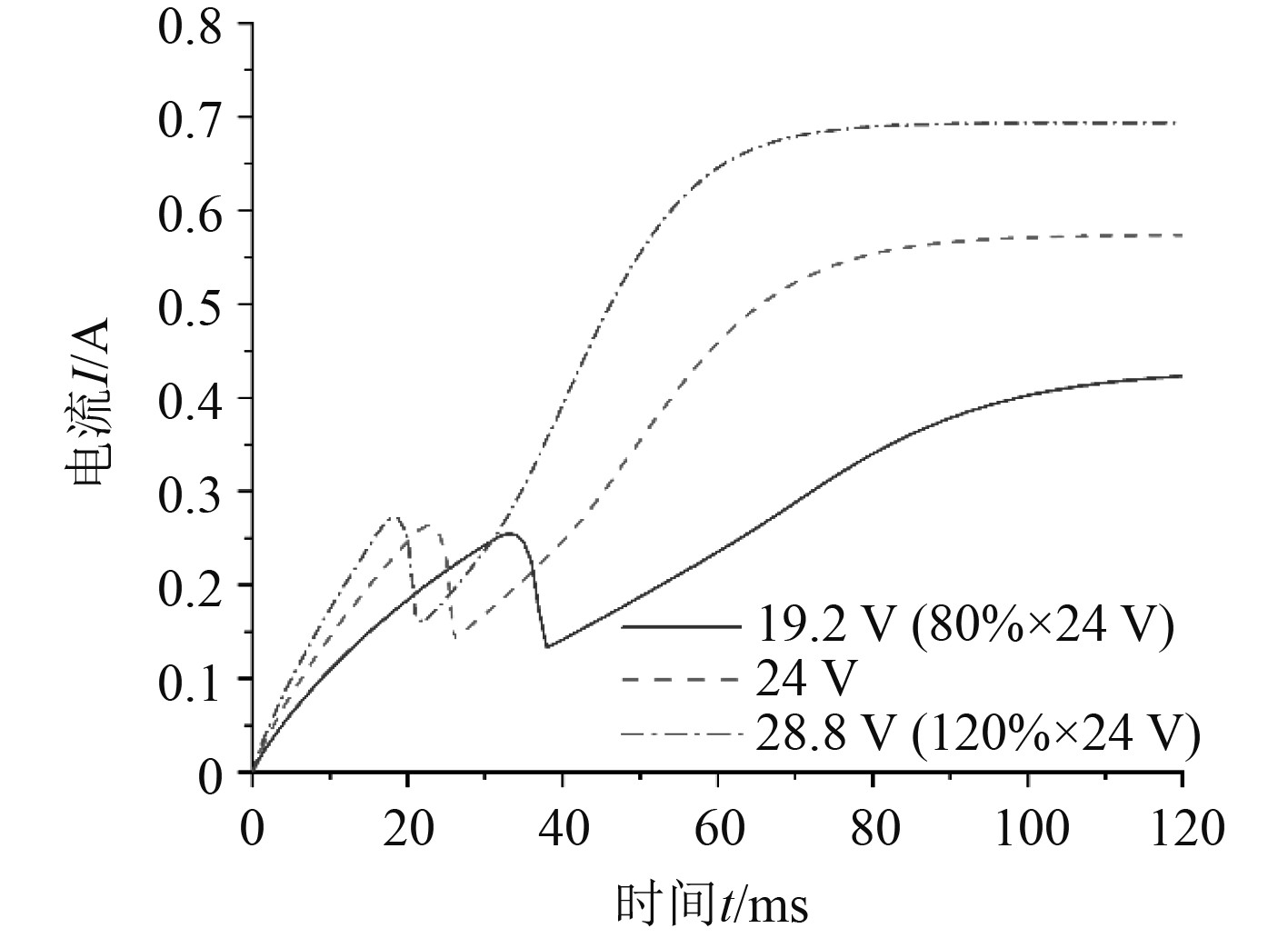

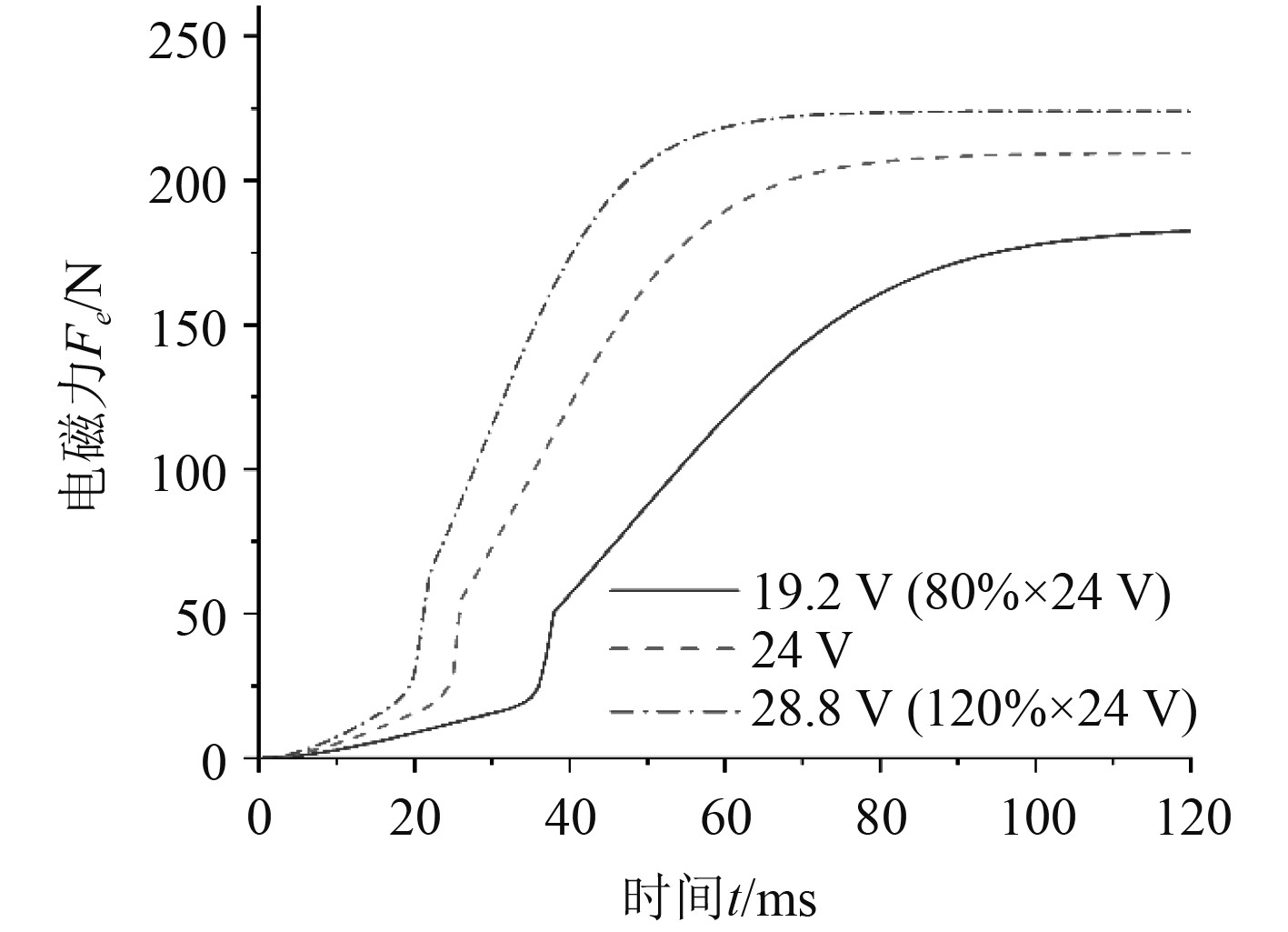

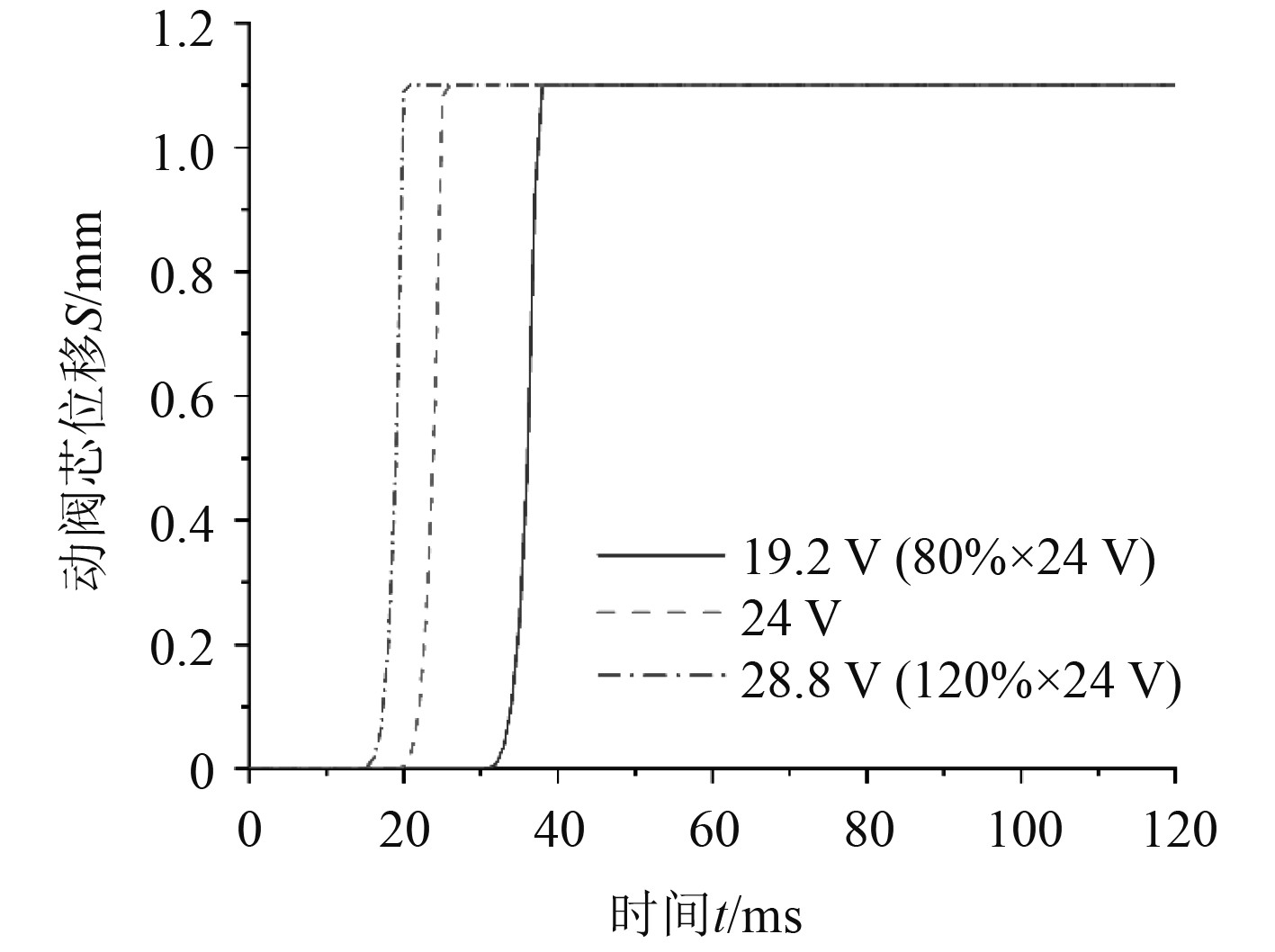

船舶上供电电源的电压在工作过程中难免有波动,起动电磁阀要求在直流电源电压24 V±20%内都能正常工作,因此有必要探讨在电压上、下限值下的起动电磁阀的工作性能[19]。图13、图14和图15分别为驱动电压为19.2 V、24 V和28.8 V时,电磁线圈励磁电流、电磁力和动阀芯位移随时间的变化曲线。由图13~图15可知,随着驱动电压的降低,电磁线圈中电流增长的速率及峰值降低,电磁力增长的速度及能达到的最大电磁力也减小,动阀芯虽然都可以达到最大开度但开启响应时间在增加,其对应的开启响应时间为20.1 ms、26.0 ms、38.2 ms。由此可见,电源压力波动过大会影响起动电磁阀的动态响应性能,在进行起动电磁阀性能优化设计时应考虑其宽电压的适应能力;另一方面,提高电源的驱动电压有利于缩短起动电磁阀的开启响应时间。

|

图 13 不同驱动电压下的电流变化曲线 Fig. 13 Current curves under different driving voltages |

|

图 14 不同驱动电压下的电磁力变化曲线 Fig. 14 Electromagnetic force curves under different driving voltages |

|

图 15 不同驱动电压下的阀芯位移变化曲线 Fig. 15 Spool displacement curves under different driving voltages |

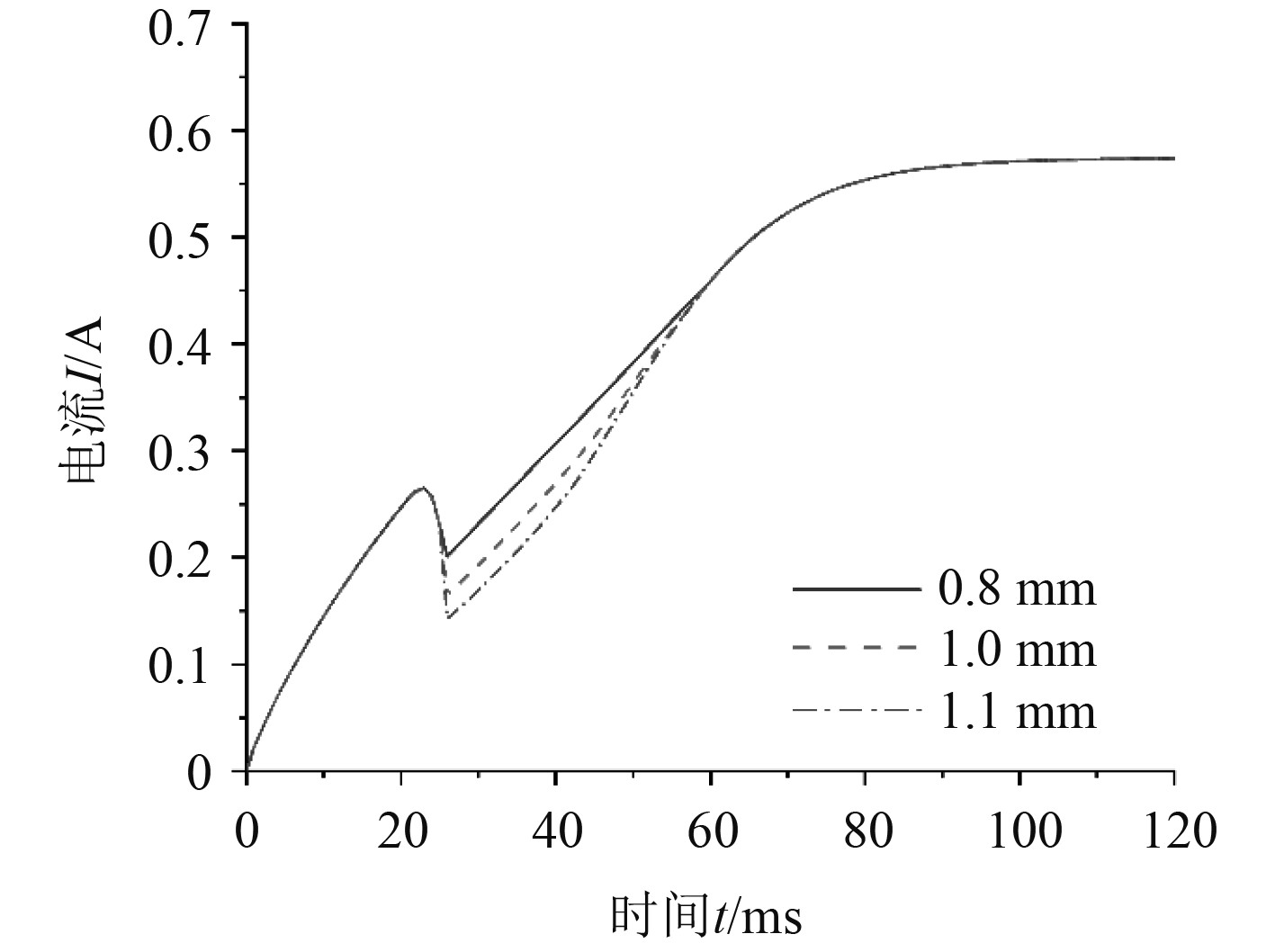

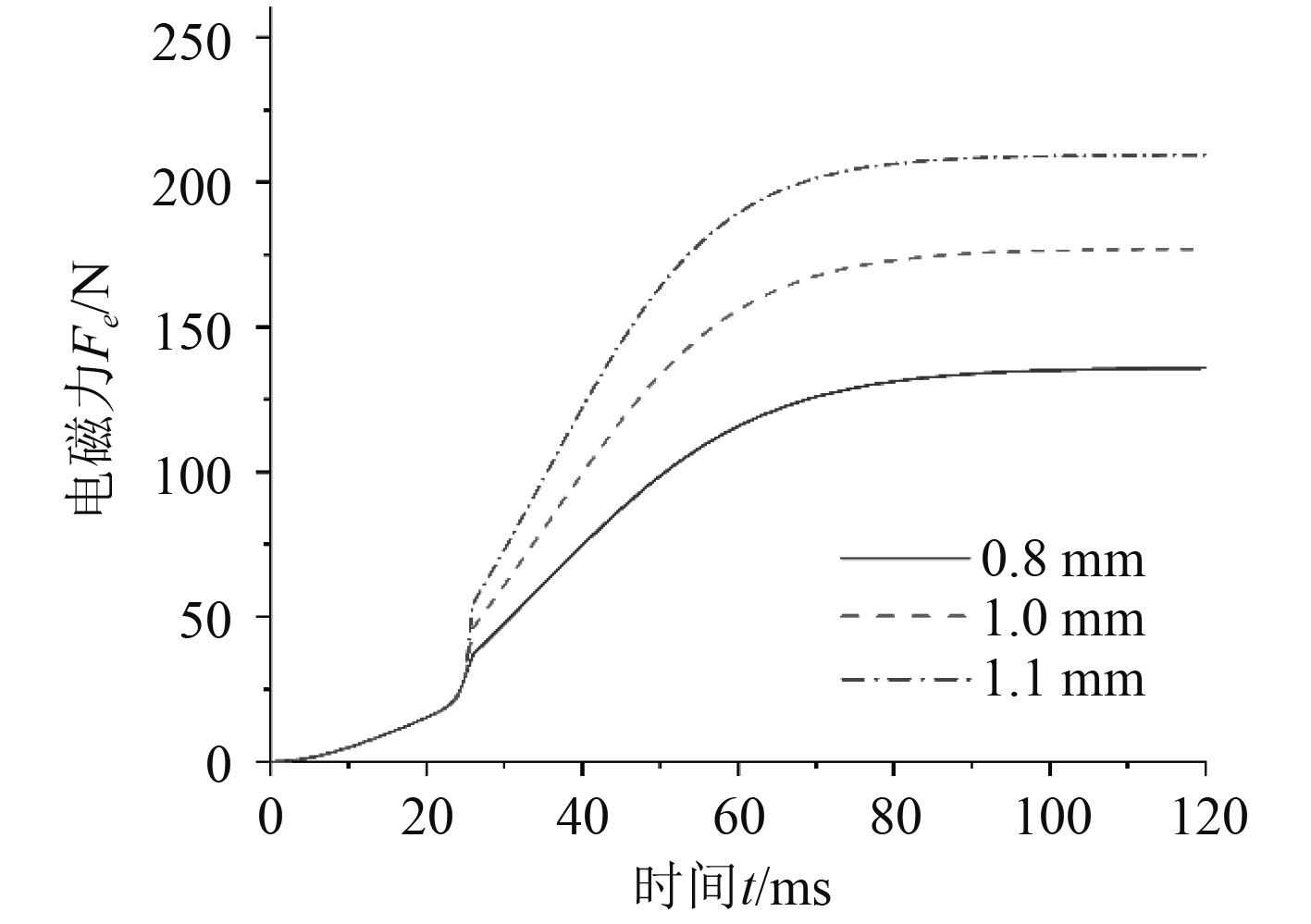

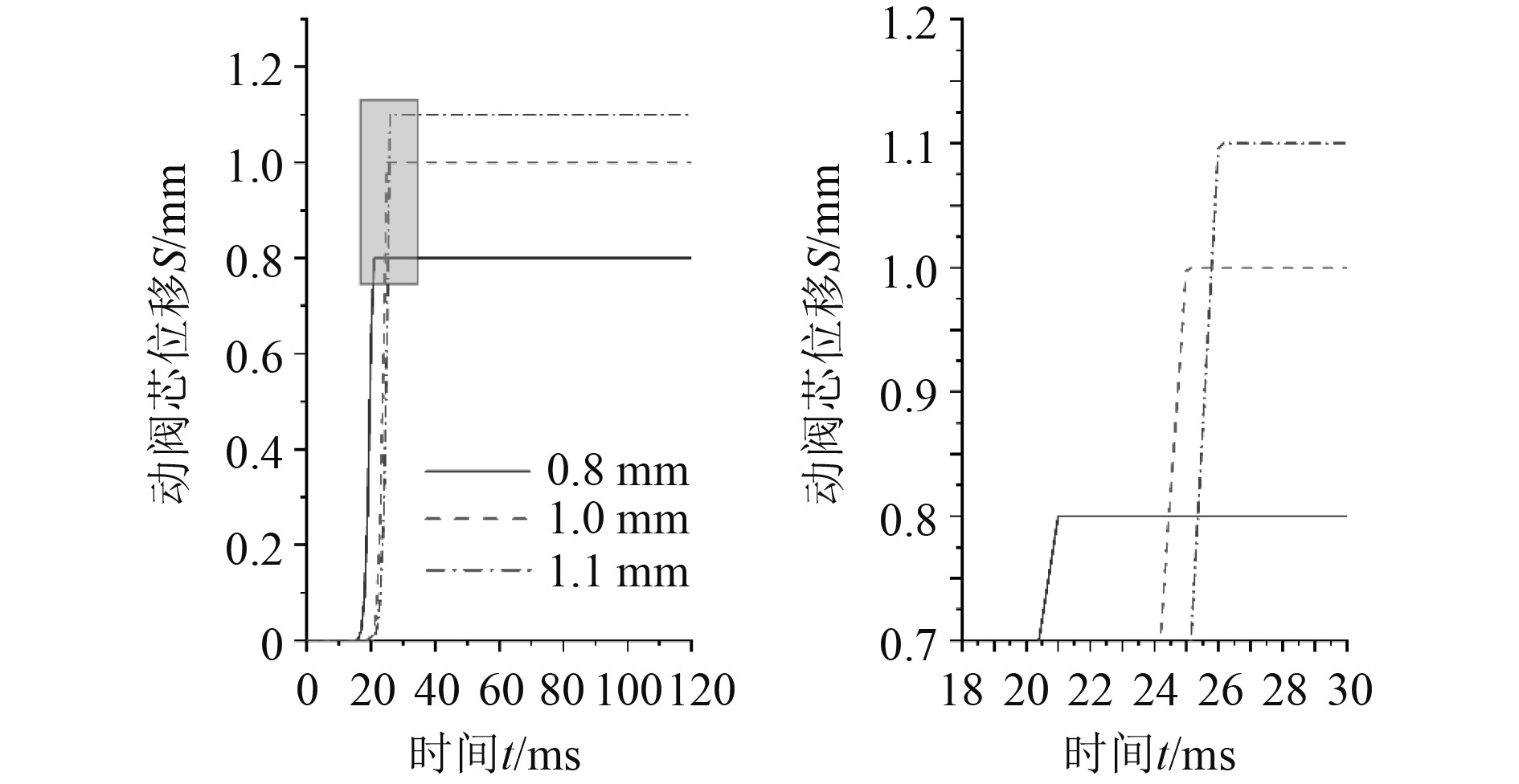

起动电磁阀在开启过程中,不同工作气隙下的励磁电流、电磁力和阀芯位移随时间变化而变化;且最大工作气隙(即动阀芯行程)不同时,其变化规律亦不相同。图16~图18分别为动阀芯行程为0.8 mm、1.0 mm和1.1 mm时,励磁电流、电磁力及动阀芯位移随时间的变化曲线。由图可知,随着动阀芯行程的增加,励磁电流和电磁力逐步减小,开启响应时间分别为21 ms、25 ms和26 ms。这是因为电磁吸力与工作气隙的平方成反比,即电磁力随着气隙的增大而迅速减小。同时,电磁铁磁路上的漏磁通也会随着气隙宽度的增大而增加,导致通过衔铁的主磁通量(即工作磁通)减小,使得电磁力进一步减小,导致开启响应时间增大。因此,在满足起动电磁阀流通能力(阀芯开度)要求下,可通过减小动阀芯行程(最大工作气隙)来缩短起动电磁阀的开启响应时间。

|

图 16 不同工作气隙下的电流变化曲线 Fig. 16 Current curves under different working air gaps |

|

图 17 不同工作气隙下的电磁力变化曲线 Fig. 17 Electromagnetic force curves under different working air gaps |

|

图 18 不同工作气隙下的阀芯位移变化曲线 Fig. 18 Spool displacement curves under different working air gaps |

起动电磁阀是船用柴油机电控压缩空气起动系统的关键执行部件,通过本文研究可得如下结论:

1)利用Ansys Maxwell软件建立起动电磁阀有限元仿真模型,经过试验验证表明,起动电磁阀的开启、关闭响应时间的误差分别为2.3%和2.8%,利用该模型可以为起动电磁阀的性能预测、优化设计和配机试验提供技术指导。

2)提高起动电磁阀驱动电压,有利于提高电磁线圈电流和电磁力,从而缩短开启响应时间。减小静铁芯与动阀芯之间的工作气隙,有利于提升电磁线圈电流和电磁力增长速率,进而缩短开启响应时间。

3)自主研制的起动电磁阀在响应时间等关键指标上满足设计目标要求,且在宽域电压波动下,电磁力及响应时间仍可满足柴油机快速、可靠起动的要求。

| [1] |

赵立艳, 雷基林, 刘懿, 等. 低温环境下柴油机冷起动的热力过程研究[J]. 内燃机工程, 2022, 43(1): 1-9. |

| [2] |

李斌. 船舶柴油机(第二版)[M]. 大连: 大连海事大学出版社, 2015: 354-364.

|

| [3] |

杨灿. 关于寒冷天气下柴油机启动及应对的思考[J]. 内燃机与配件, 2021(20): 132-133. |

| [4] |

何西常, 张众杰, 张云飞, 等. 柴油机冷起动研究现状[J]. 内燃机, 2012(4): 1-4+18. |

| [5] |

吴磊, 黄吉, 陈奥, 等. 船舶起动空气系统设计分析[J]. 舰船科学技术, 2022, 44(11): 95-99. |

| [6] |

黎一锴, 彭靖, 史中杰, 等. 具有环境适应性的柴油机最小压缩比设计方法[J]. 兵工学报, 2022, 43(8): 1744-1752. |

| [7] |

王正江, 申立中, 万明定, 等. 柴油机起动过程瞬态喷油量的控制策略[J]. 内燃机学报, 2021, 39(4): 320-325. |

| [8] |

柳一波. 船用柴油机预啮合式气起动马达起动系统的分析[J]. 凿岩机械气动工具, 2021, 47(3): 1-6+35. |

| [9] |

孙晗. 船舶主机遥控系统的研究与设计[D]. 大连: 大连海事大学, 2016.

|

| [10] |

沈奎成, 戴晓强, 赵杨, 等. 船舶柴油发电机组并车建模与分析[J]. 舰船科学技术, 2021, 43(9): 102-107. |

| [11] |

张艺川, 赵同宾, 周晓洁, 等. 船舶柴电混合动力系统轴带电机不同起动方式的仿真研究[J]. 舰船科学技术, 2016, 38(S1): 134-138. |

| [12] |

刘峰, 吕运, 王艺. 船舶主机气动控制系统的工作原理及常见故障分析[J]. 机电技术, 2022(4): 80-82+101. |

| [13] |

翦华军, 刘扬, 姚永平. PA6柴油机起动阀故障分析与优化方案[J]. 机电设备, 2022, 39(5): 47-50. |

| [14] |

王营军, 樊蕾, 文小平, 等. 双向切换电磁阀复位特性的优化设计[J]. 液压与气动, 2022, 46(7): 150-155. |

| [15] |

彭来湖, 谢国旺, 戴宁, 等. 气动电磁阀开启过程的动态响应特性[J]. 液压与气动, 2022, 46(6): 119-126. |

| [16] |

石建民, 刘坤. 电磁阀响应时间测试装置系统设计[J]. 计算机技术与发展, 2022, 32(10): 169-174. |

| [17] |

贺玉海. 船用低速柴油机喷油控制用电磁阀研究[D]. 武汉: 武汉理工大学, 2015.

|

| [18] |

王洪波, 黄智鹏, 王娜娜, 等. 基于正交实验方法的电磁阀响应特性分析[J]. 机电工程, 2022, 39(8): 1104-1110. |

| [19] |

孟庆涛, 白思春, 龚思扬, 等. 电控柴油机电磁阀驱动电路仿真研究[J]. 现代车用动力, 2022(2): 23-25+60. |

2023, Vol. 45

2023, Vol. 45