2. 江苏科技大学土木工程与建筑学院,江苏 镇江 212100

2. School of Civil Engineering and Architecture, Jiangsu University of Science and Technology, Zhenjiang 212100, China

近年来碳纤维(Carbon Fiber, CF)因良好的力学性能而被广泛应用于航天、交通运输和工业等领域,碳纤维不仅质量轻、比强度大、模量高,而且耐热性高以及化学稳定性好[1]。聚乳酸具有较好与工程材料相匹配的力学性能,并拥有可完全降解及对环境友好等优点[2]。碳纤维复合材料是由多种材料组成的新型复合材料,既具有碳的本质特性,又有聚乳酸材料的性能。2种材料具有协同效应,使复合材料的性能更加优异,在实际的生产使用中可部分替代金属及合金类材料[3]。由于FPSO中输油立管结构与补给船等较容易发生碰撞并引发破损及泄漏等事故,因此研究PLA/碳纤维复合梯度材料在FPSO碰撞中的力学性能具有很好工程应用参考价值。

国内外研究人员对碳纤维及其复合材料做了一些仿真计算。柴冈等[4]采用熔融挤出法制备了添加不同相容剂的聚丙烯/碳纤维复合材料管道,增强了管道的爆破强度并提高其力学性能。柳佳林[5]明确了碳纤维增强复合材料Y型夹层结构的独特力学行为和失效机理中并为其在船舶领域的应用奠定基础,开展碳纤维增强复合材料Y型夹层结构的力学行为研究。刘玉超[6]用有限元模拟方法研究复合材料纤维铺层方法并探讨纤维铺层方式(纤维铺设角度、纤维铺设顺序、纤维铺层比例及纤维铺层厚度)对复合材料力学性能的影响。Xie等[7]研究了碳纤维复合材料在不同角度下,不同速度下的破坏模式。但有关碳纤维梯度材料作为FPSO防碰撞性能研究却比较少。

本文采用数值计算方法对FPSO舷侧立管结构的碰撞损伤进行研究。分析4种不同PLA/碳纤维质量分数分布方式及低碳钢在FPSO防护结构中的耐撞性能,研究不同PLA/碳纤维质量分数分布方式的防护结构在碰撞载荷下应力分布及损伤变形、碰撞力及吸能特性等动态响应规律和力学特性,得到重量轻、防碰撞性能佳、抗冲击效果好的新型PLA质量分数分布方式,为新型材料及材料型式应用于FPSO碰撞提供参考依据。

1 碰撞理论显式积分的求解方法,适合于使用细密网格,可以采用低精度单元。在采用低精度单元和细密网格的基础上,经过近似处理,可使系统的质量矩阵不包含耦合项,从而在进行显式时间积分时不需要建立方程组也不需要分解矩阵用于求解,这就使得计算速度加快。用数值方法求解动力平衡方程:

| $ M a+C v+K u=F(t)。$ | (1) |

采用中心差分法将运动微分方程:

| $ M a_{n}+C v_{n}+K d_{n}=F_{n}^{u x t} 。$ | (2) |

将式(2)改写成:

| $ M{a_n} = F_n^{{\rm{ext}}} - F_n^{{{\rm{int}}} } ,$ | (3) |

| $ a_{n}=M^{-1} F_{n}^{\text {nemethat }}。$ | (4) |

式中:Fext为外载荷矢量;Fint为内载荷矢量,Fint=Cvn+Kdn;Fresidual为剩余力矢量,Fresidual=Fext−Fint。M为质量矩阵;加速度可通过对质量矩阵求逆并乘以剩余力矢量求出。

如果M为一对角阵,线性方程组将成为一系列关于各个自由度的独立的一元一次方程,从而可更快求得节点加速度表达式:

| $ a_{m t}=F^{\text {nendual }} / M_{\Delta}。$ | (5) |

然后对时间积分则得到速度,再积分即求得位移。

在时间推进上采用中央差分法:

| $ v_{n+1 / 2}=v_{n-1 / 2}+a_{n}\left(\Delta t_{n+1 / 2}+\Delta t_{n-1 / 2}\right) / 2,$ | (6) |

| $ d_{n+1}=d_{n}+v_{n+1 / 2} \Delta t_{n+1 / 2} 。$ | (7) |

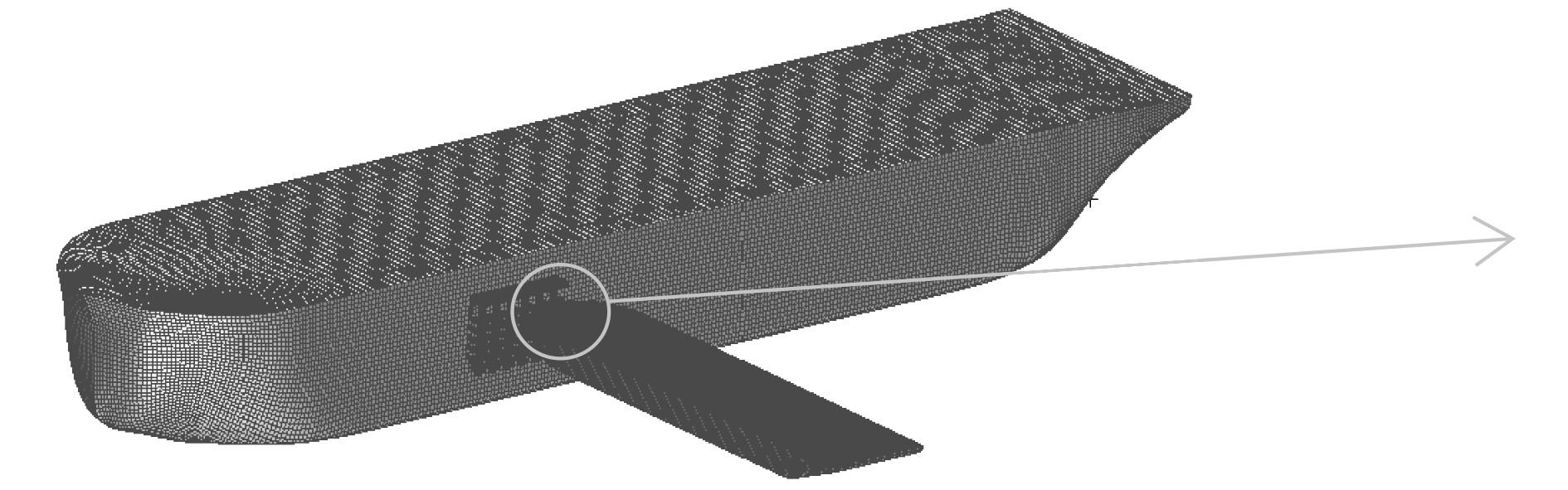

利用有限元分析软件建立全船有限元模型,包括撞击供给船与被撞FPSO舷侧立管等结构。有限元模型共包含144 375个单元和116 302个节点。为了保证数值仿真的准确性,模型平均单元尺寸小于0.8 m×0.8 m,其中发生碰撞区域的单元尺寸小于0.1 m×0.1 m。整体有限元模型如图1所示,立管平台及其防护结构有限元模型如图2所示。

|

图 1 FPSO与补给船有限元模型图 Fig. 1 Finite element model of FPSO and supply ship |

|

图 2 立管平台及防护结构有限元模型图 Fig. 2 Finite element model diagram of riser platform and protection structure |

本模型主船体采用一般强度船用钢材料,其密度

|

|

表 1 材料参数 Tab.1 Material parameters |

为更好防护立管结构,将PLA/碳纤维复合梯度材料应用于立管的防护结构,并采用热模/冲压工艺技术将PLA/碳纤维复合梯度材料的防护结构与舷侧的船用低碳钢连接在一起。为了增加PLA配比和分布模式的多样性,同时也有助于拓宽PLA/碳纤维复合功能梯度材料的应用前景以及增加复合材料的拉伸强度。根据PLA及碳纤维材料质量分数比例的不同设计4种分布模式。表2为PLA/碳纤维复合梯度材料结构设计方案,不同体积PLA在各碳纤维层中均匀分布,不同碳纤维层PLA质量分数也不同。传统型分布为6层低碳钢结构;I型为每层PLA含量都设置为40%的PLA质量分数碳纤维;X型和O型呈对称分布,PLA质量分数从顶层和底层40%/60%PLA质量分数碳纤维到中层60%/40% PLA质量分数碳纤维分别呈线性减少/增加;A型是PLA质量分数从顶层40%的PLA质量分数碳纤维到80%的PLA质量分数碳纤维底层逐渐递增的分布。

|

|

表 2 新型PLA/碳纤维分布设计方案 Tab.2 New PLA/carbon fiber distribution design solution |

对补给船侧向撞击FPSO情景进行数值模拟研究。撞击船排水量为1500 t和3000 t的刚体船正向撞击速度分别为3m/s和5m/s。其中,立管防护结构分别为无防护结构、传统低碳钢及4种不同形式的PLA/碳纤维复合梯度材料而立管、立管平台结构及FPSO舷侧采用船用低碳钢。一般而言,船舶碰撞最为危险的状态是撞击船船首撞击被撞船舷侧。数值模拟方案如表3所示。

|

|

表 3 数值模拟方案 Tab.3 Numerical simulation program |

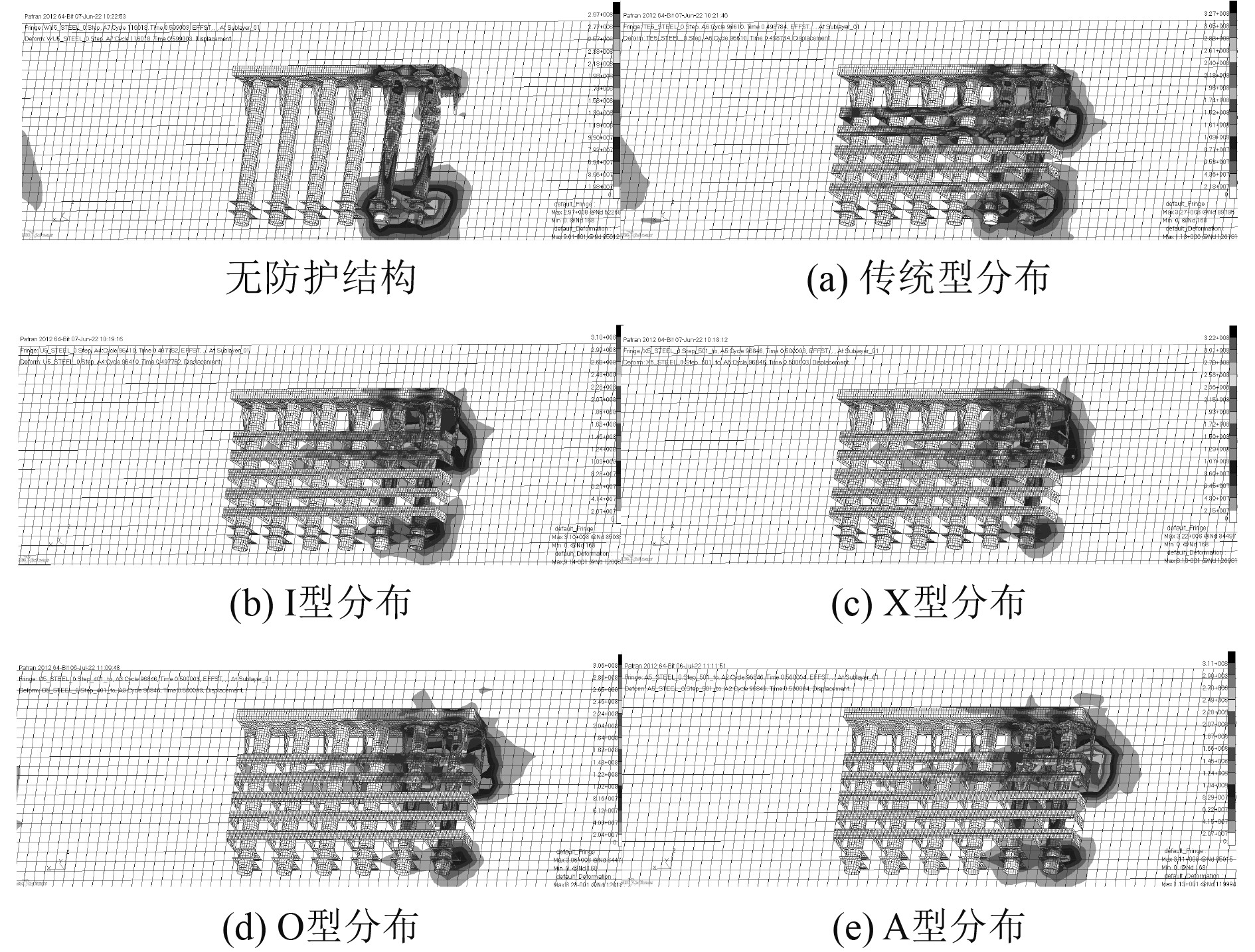

图3为在LC7~LC12工况下被撞FPSO在相同时刻局部应力分布云图。为更加直观清楚的显示被撞FPSO应力分布情况,选取碰撞区域局部模型进行分析研究。由图可看出,随着碰撞进行,接触面增大,其碰撞区域以立管及防护结构接触处为中心逐渐向外扩散,立管结构及立管防护结构出现较大变形。在碰撞载荷作用下,无防护结构的两根相邻立管结构发生较大变形损伤,与立管平台连接的舷侧外板处于较高的应力状态,但未发现明显变形。在碰撞载荷作用下,有防护结构的防护结构发生较大变形损伤,立管结构变形损伤大幅降低,与防护结构连接的舷侧外板连接处应力提高但变形不大。

|

图 3 不同工况下被撞FPSO应力分布云图 Fig. 3 Stress distribution clouds of the struck FPSO under different operating conditions |

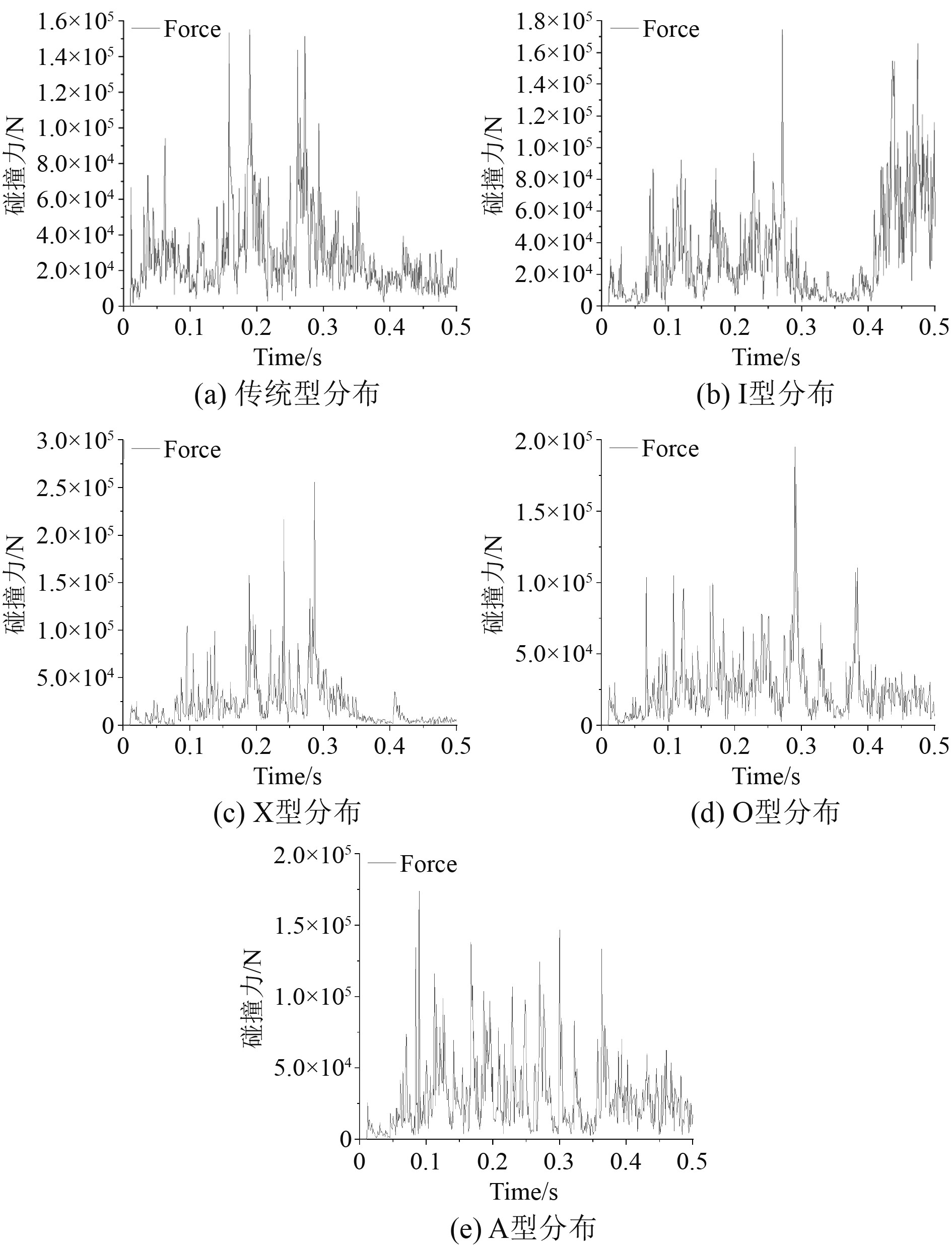

图4为LC8~LC12工况下FPSO防护结构碰撞力曲线。可以看出,碰撞力具有十分明显的非线性特征,出现了多次卸载现象,整体的变化趋势主要还是由被撞防护结构的变形损伤决定的。低碳钢材料防护结构下,被撞FPSO的碰撞力在0.20 s左右达到最大值1.6×105N;I型梯度材料防护结构下,被撞FPSO的碰撞力在0.28 s左右达到最大值1.8×105N;X型梯度材料防护结构下,被撞FPSO的碰撞力在0.28 s时达到最大值2.7×105N;O型梯度材料防护结构下,被撞FPSO的碰撞力在0.07s时达到最大值2.0×105N;A型梯度材料防护结构下,被撞FPSO的碰撞力在0.09 s时达到最大值1.7×105N。I,X,O,A四种不同梯度材料防护结构的碰撞力相较低碳钢材料分别提升12.5%、62.5%、25%、6.3%。其中X型梯度材料防护结构下,碰撞力的峰值最大,使得FPSO防碰撞性能显著加强。

|

图 4 不同工况下被撞FPSO的碰撞力-时间曲线 Fig. 4 Collision force-time curves of FPSO under different working conditions |

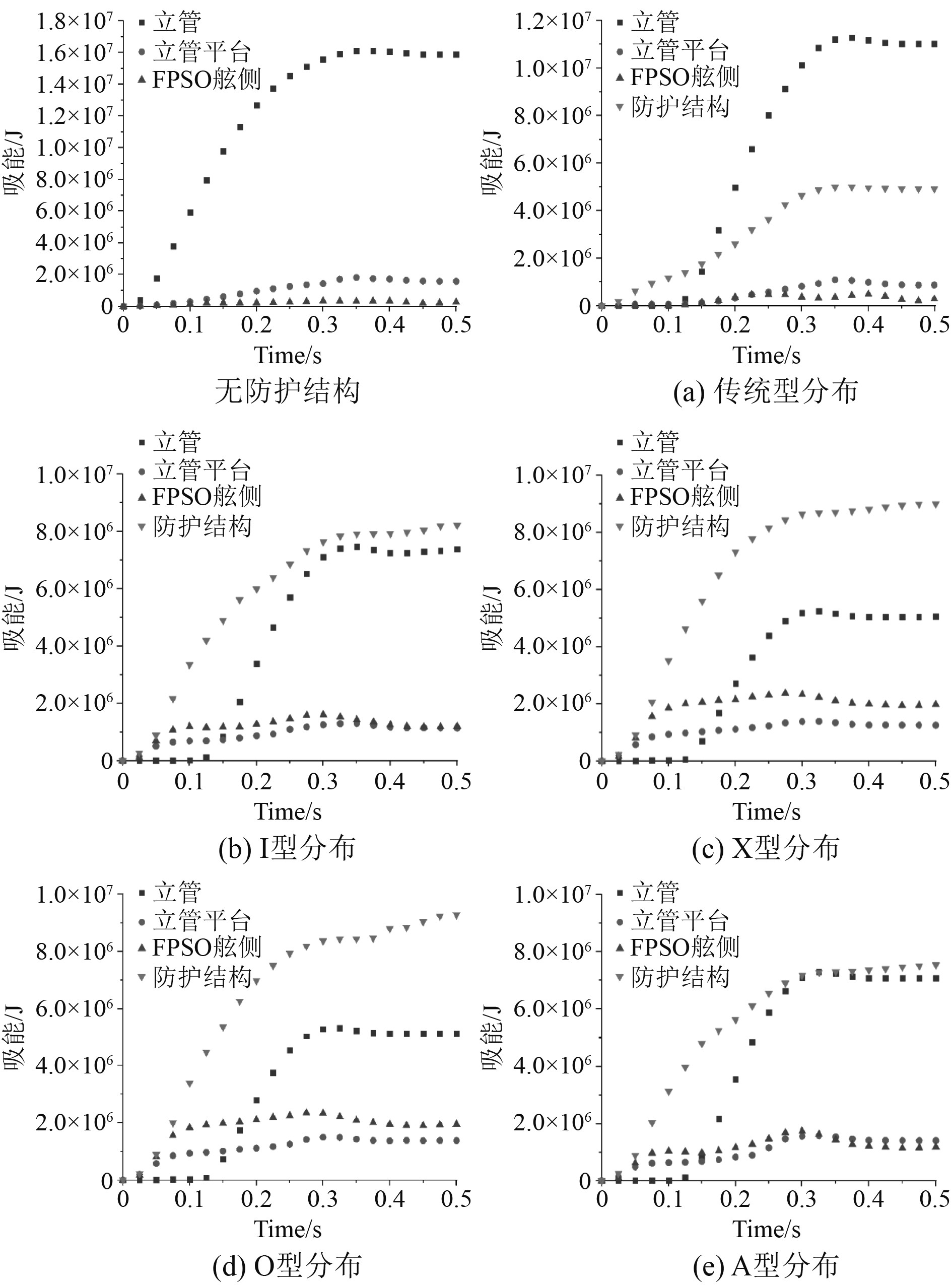

图5为LC7~LC12工况下被撞FPSO立管结构、立管平台结构、防护结构和舷侧结构吸能曲线。在碰撞过程,弹性力影响较为明显,立管吸能曲线呈现正弦规律变化。由图可看出,不同工况下舷侧结构吸能量变化不大,无防护结构、低碳钢防护结构以及I,X,O,A四种不同梯度材料的防护结构下,立管的吸能占比分别为89.6%、64.0%、41.3%、28.9%、29.0%、41.3%。无防护结构下立管吸能占比最高,X型梯度材料的防护结构下立管吸能占比最低,这是由于防护结构代替立管结构吸收大量能量。X型梯度材料呈对称分布并且强度大的材料层距离中和轴更近从而使得防护结构吸收更多能量,使得FPSO立管结构得到更好的保护。

|

图 5 不同工况下被撞FPSO的结构吸能曲线 Fig. 5 Structural energy absorption curves of the struck FPSO under different operating conditions |

通过对比分析表4可知:在发生碰撞情况下,防护结构和立管结构是FPSO的主要吸能构件,FPSO舷侧结构单位质量吸能较少;不同梯度材料中PLA的质量分数及分布方式不同,但其防护吸能量相较低碳钢结构都有大幅度提升。在LC1~LC6工况下,4种不同梯度材料的防护结构吸能量相对低碳钢防护结构分别减少91.4%、99.8%、99.4%、85.7%;在LC7~LC12工况下,4种不同梯度材料的防护结构吸能量相对低碳钢防护结构分别减少34.5%、54.5%、53.6%、33.6%;在LC13~LC18工况下,4种不同梯度材料的防护结构吸能量相对低碳钢防护结构分别减少50.0%、72.5%、70.0%、43.8%;在LC19~LC24工况下,4种不同梯度材料的防护结构吸能量相对低碳钢分别减少26.4%、38.6%、36.8%、24.5%。总体来说,X型梯度材料的防护结构吸能最多,受保护的立管结构吸能最少,说明X型梯度材料的防护结构吸收且转化冲击载荷效率最高。

|

|

表 4 FPSO各个结构单位质量吸能表 Tab.4 FPSO individual structure unit mass energy absorption table |

本文对碰撞载荷作用下,FPSO舷侧立管结构动态响应及力学特性进行数值模拟研究,设计4种不同PLA/碳纤维分布方式的立管防护结构,并获得其力学性能。通过与无防护结构以及传统低碳钢防护结构在应力分布、碰撞力和吸能特性等方面对比和分析得出以下结论:

1)碰撞载荷作用下,FPSO舷侧结构损伤具有很强的局部性,其损伤主要都集中在FPSO与补给船碰撞区域。在碰撞载荷作用下,无防护结构的FPSO损伤主要集中在立管结构,有防护结构的FPSO损伤主要集中在防护结构,立管结构变形损伤大幅降低。

2)典型补给船重量为1500t速度由3 m/s到5 m/s时,FPSO立管结构吸能量增加2.7倍,立管结构吸能占比由96%降到87%。随着补给船速度为5 m/s重量由1 500 t到3 000 t时,FPSO立管结构吸能量增加1.9倍,立管结构吸能占比由87%降到85%。这是由于随着补给船重量及速度的增加,FPSO舷侧结构的碰撞损伤范围增加,同时立管结构的吸能也大幅增大。

3)无防护结构下,立管为主要吸能构件,有防护结构下防护结构为主要吸能构件,典型工况下立管总体吸能降低31.4%,FPSO舷侧结构吸能变化不大。表明碰撞载荷作用下防护结构对立管结构具有较好的防护作用。

4)在相同重量及速度补给船的碰撞作用下,I,X,O,A四种PLA/碳纤维梯度材料的防护结构具有较好防护能力。其中X型梯度材料的防护结构较低碳钢材料的防护结构的碰撞力峰值提高62.5%;I,X,O,A四种PLA/碳纤维梯度材料的防护结构较低碳钢材料的防护结构吸能分别提高64.2%、74.1%、71.1%、59.2%。研究表明,4种设计方案中X型PLA/碳纤维梯度材料的防护结构下立管吸能少且防护结构防撞性能相对最好,其防护结构设计方案具有一定的工程应用价值。

| [1] |

NASKAR A K, WALKER R A, PROULX S, et al. UV assisted stabilization routes for carbon fiber precursors produced from melt-processible polyacrylonitrile terpolymer[J]. Carbon, 2005, 43(5): 1065-1072. DOI:10.1016/j.carbon.2004.11.047 |

| [2] |

AURAS R, HARTE B, SELKE S. An overview of polylactides as packaging materials[J]. Macromolecular Bioscience, 2004, 4(9): 835-861. DOI:10.1002/mabi.200400043 |

| [3] |

MOURITZ A P, GELLERT E, BURCHILL P, et al. Review of advanced composite structures for naval ships and submarines[J]. Composite Structures, 2001, 53(1): 21-42. DOI:10.1016/S0263-8223(00)00175-6 |

| [4] |

柴冈, 张雪华, 唐辉. 碳纤维增强聚丙烯复合管道的制备及性能研究[J]. 中国塑料, 2019, 33(6): 50-55. DOI:10.19491/j.issn.1001-9278.2019.06.009 |

| [5] |

柳佳林. 碳纤维增强复合材料Y型夹层结构力学行为研究[D]. 武汉: 华中科技大学, 2019.

|

| [6] |

刘玉超. 船舶复合材料上层建筑结构设计研究[D]. 哈尔滨: 哈尔滨工程大学, 2018.

|

| [7] |

XIE, WEN-BO, REN, et al. Experimental investigation of normal and oblique impacts on CFRPs by high velocity steel sphere[J]. Composites Part B, 2016, 99: 483-493. DOI:10.1016/j.compositesb.2016.06.020 |

| [8] |

王培涛. FPSO油气爆炸性能评估及抗爆结构设计研究[D]. 镇江: 江苏科技大学, 2016.

|

| [9] |

宋雪旸, 张岩, 徐成功, 等. 碳纤维/聚丙烯/聚乳酸增强复合材料的力学性能[J]. 纺织学报, 2021, 42(11): 84-88. DOI:10.13475/j.fzxb.20201004005 |

2023, Vol. 45

2023, Vol. 45