邮轮被誉为造船业“皇冠上的明珠”,其设计和建造与其他船舶具有一定差别,尤其注重舱室的舒适性,而噪声振动是影响其舒适性的重要原因,因此需要尤为关注。按照船舶舱室噪声控制原理噪声控制可分为噪声源控制、噪声传递路径控制以及接受处噪声控制3个方面,主要降噪方法有隔声和吸声及减振等[1-2]。

目前降噪方法主要依靠新型材料或夹层板等结构来减弱在船体结构中传播的声波。对此,国内外学者进行了大量研究。高处[3]以中型豪华邮轮甲板板架为对象,对I型夹芯金属夹层板振动特性开展研究,结果表明在低频范围内,夹层板能够有效抑制结构宽频响应。Xia等[4]以某三体船为对象,预报了各舱室噪声水平,并应用Vaone软件模拟几种吸能材料的吸能特性,再混合使用吸能材料对舱室噪声控制处理,得到较好降噪效果。吴秉鸿等[5]分析了内六角蜂窝型和星型超材料结构隔振基座力学性能,并在整船中对比分析了隔振基座的隔振性能。结果表明,新结构的减振性能较原结构相比提升较大。孙振永等[6]对比分析了加筋双层板和空腔双层板隔声性能,对比分析了内部夹层分别为空腔、波纹加筋板和正交加筋板隔声曲线的区别。结果表明,内部加筋结构隔声曲线相对于内部夹层为空腔的双层板隔声量变化很大。李志宽等[7]基于等效理论建立了圆形蜂窝结构层芯的等效剪切参数,得到简支边界条件下圆形孔蜂窝夹层板的声振耦合振动模型及传声损失,并基于理论计算分析了圆形孔蜂窝结构中的层芯胞元半径、层芯壁厚和结构材料对隔声量的影响。结果表明,层芯半径小、壁厚薄的钢材圆形蜂窝结构具有更好的隔声性能。郭云松等[8]以某科考船为分析对象,分析了声学材料、阻尼材料及空调噪声对舱室噪声的影响。结果表明,应用声学材料的舱室噪声下降显著。祝驰誉[9]将丁基橡胶材料制成复合夹层板应用到基座结构,并开展了6种工况下夹层板对基座减振效果研究的实验,结果发现经约束阻尼处理后的结构减振效果较好。吴晓佳等[10]对浮动地板开展隔声实验研究,并设计了不同的浮动地板系统,通过数值仿真技术分别对其在甲板室模型以及空调机室模型应用后的降噪能力进行了研究。综上,国内外学者对声学性能的研究大多集中于加筋板、折叠式夹层板及新型复合结构等,而对于夹层板结构在邮轮等船舶上应用的降噪性能研究相对较少。

本文基于等质量方法设计了C型折叠式夹层板及SPS夹层板,利用声学软件Vaone对加筋板、C型折叠式夹层板及SPS夹层板分别运用于邮轮主机所在舱段的居住舱室的声压级进行了分析,并讨论激励载荷和钢结构内损耗因子对舱室噪声的影响。

1 船用隔声结构设计目前,夹层板结构主要应用于船舶的上层建筑等区域,其中应用较多的结构形式主要为非金属材料芯层的复合夹层板与加筋形式相对简单的折叠式夹层板。在众多型式的夹层板中,由聚氨酯材料作为芯层的钢夹层板结构(SPS),以及C型加筋的折叠式夹层板作为复合夹层板与金属夹层板中具有代表性的典型结构,其结构形式简单;易加工成型,具有较好的优越性。因此本文将SPS夹层板与C型折叠式夹层板作为研究对象,研究其声学性能以及在邮轮舱室应用后的降噪能力。

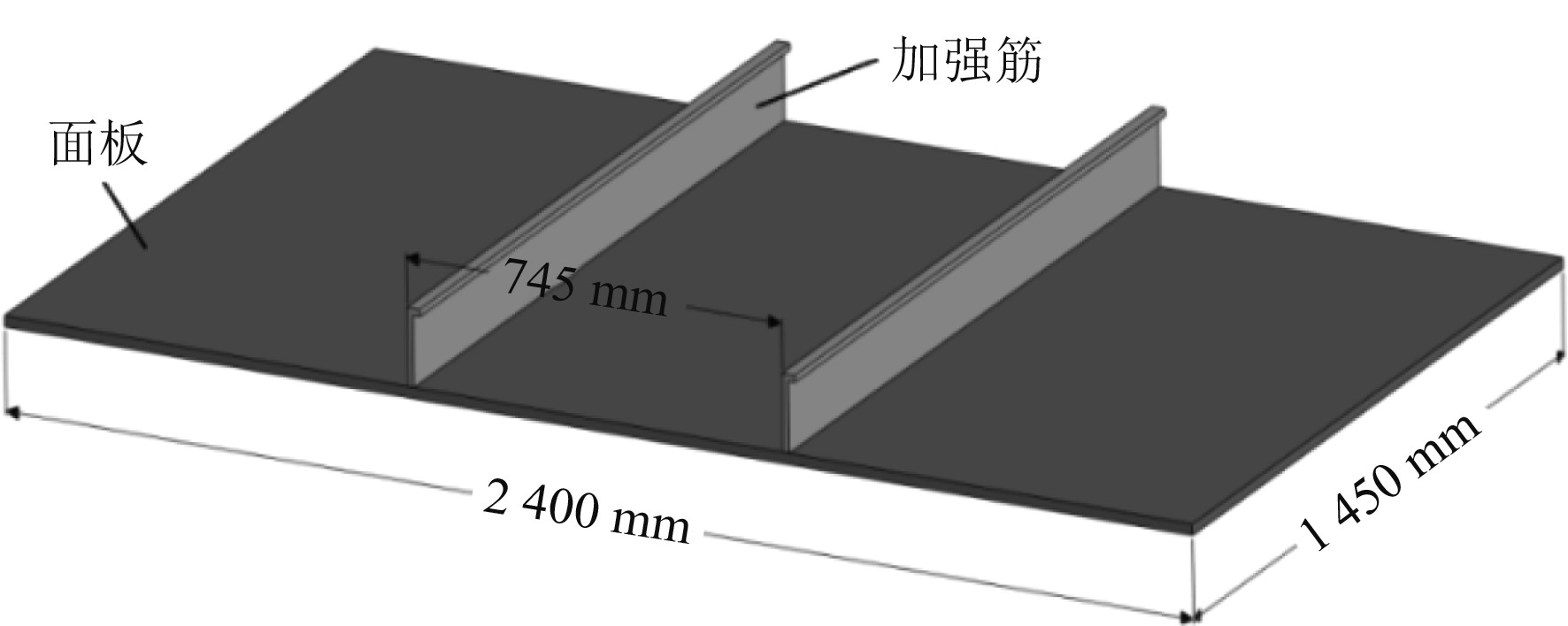

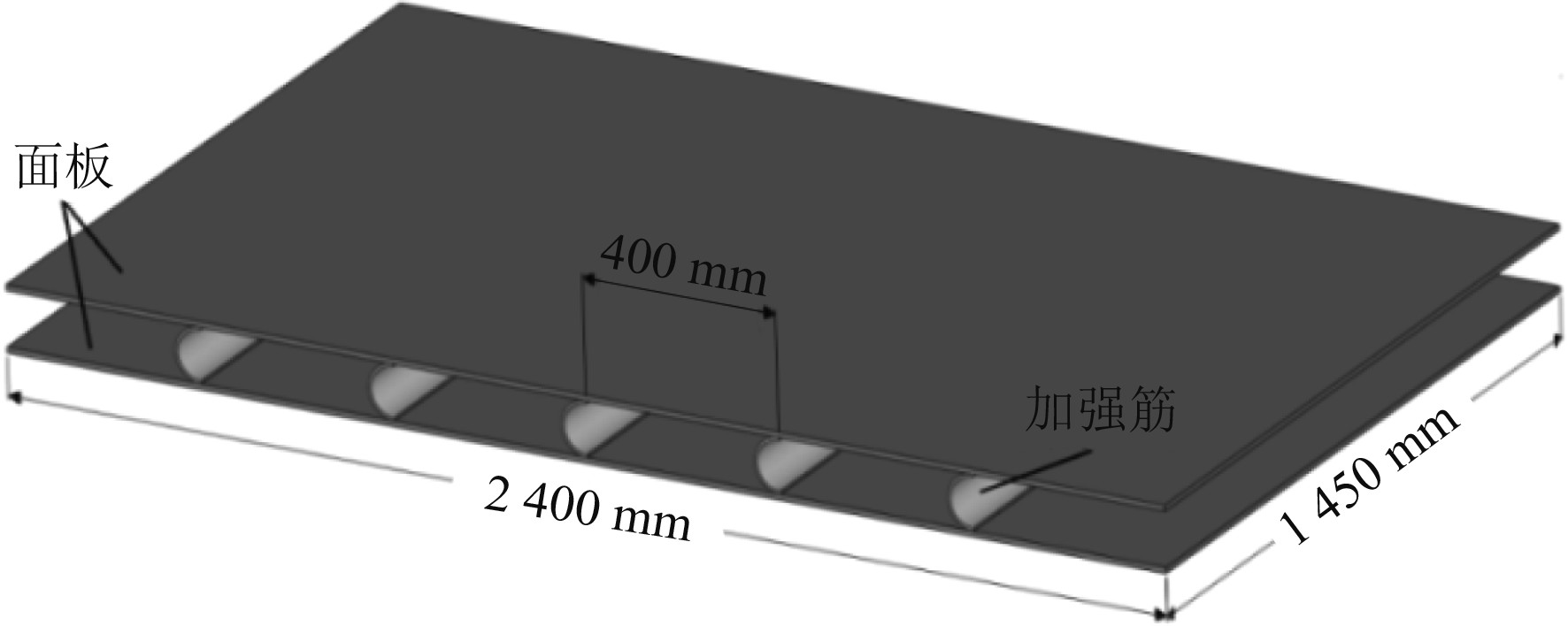

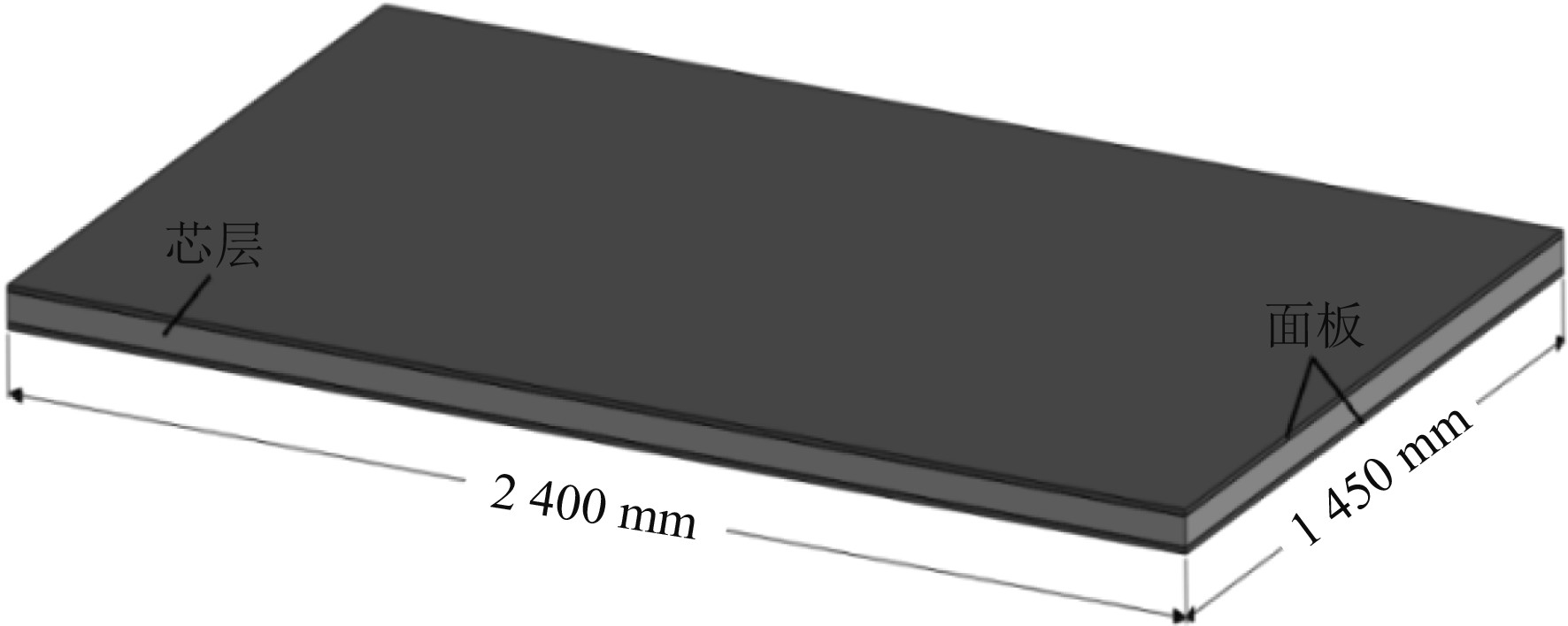

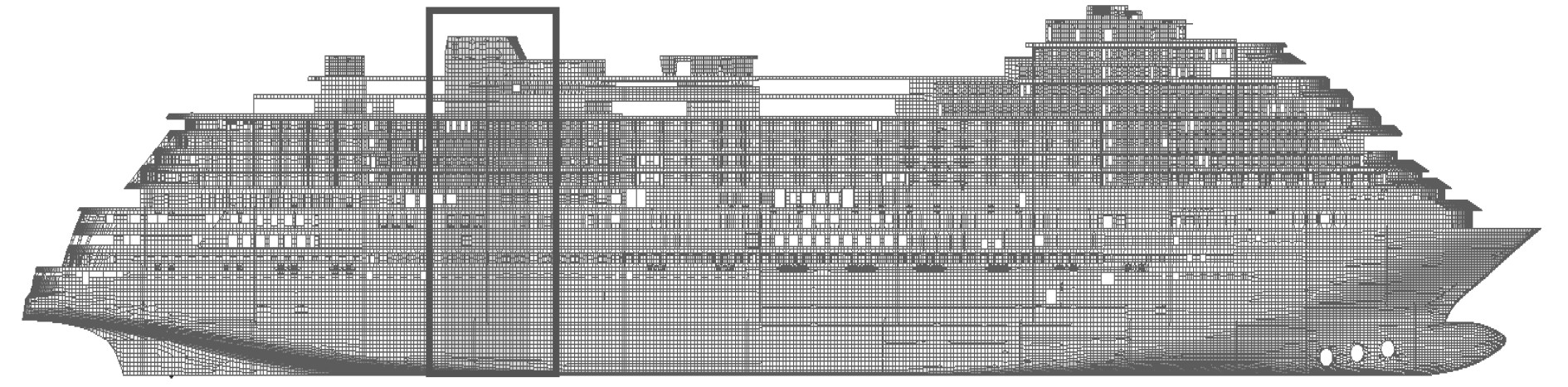

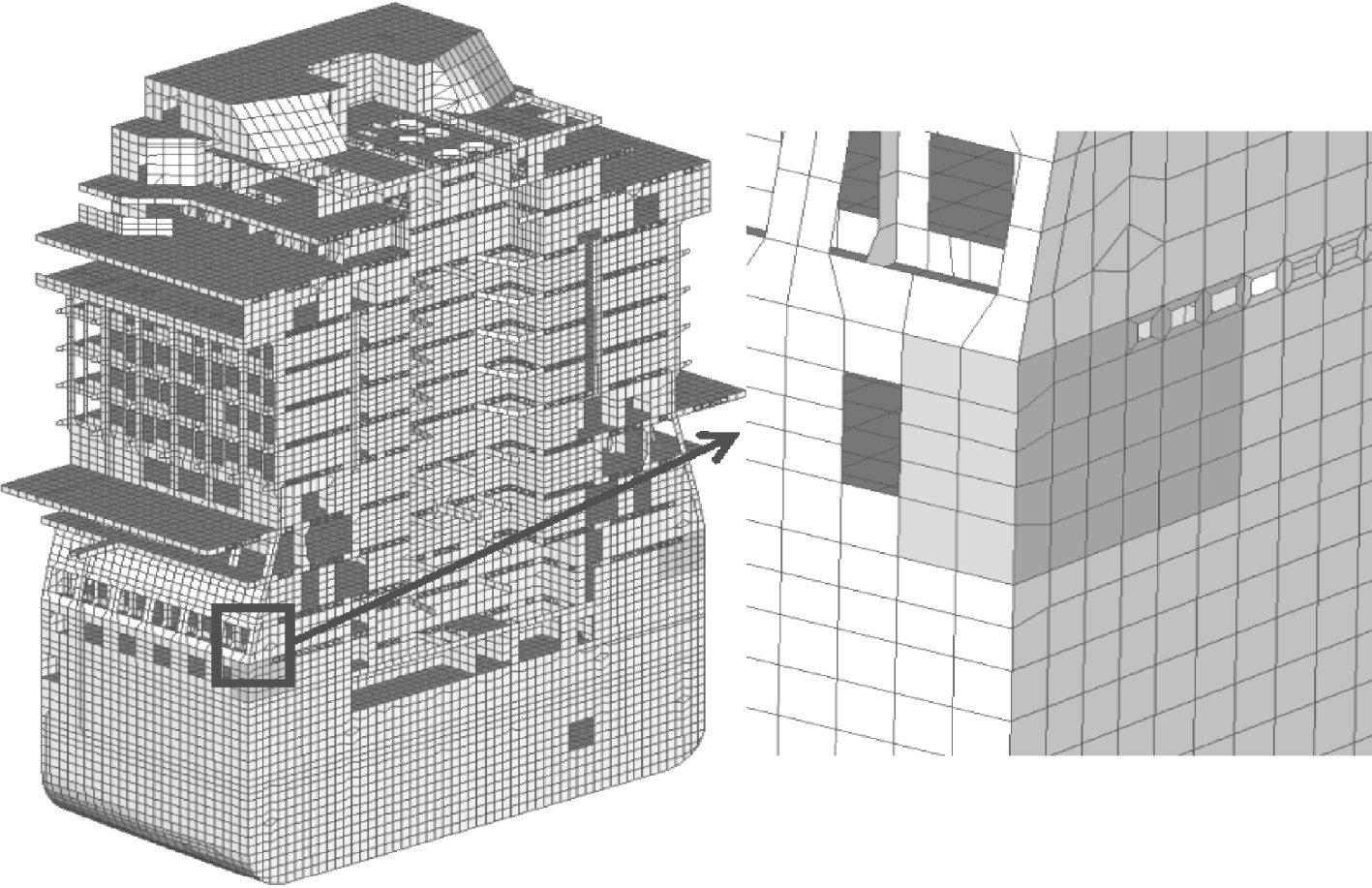

1.1 夹层板结构设计研究的对象舱室为13.5万总吨的大型邮轮机舱舱段1甲板至2甲板间的居住舱室,如图1所示。以居住舱室处的甲板为原型,以质量近似相等的原对C型折叠式夹层板与SPS夹层板进行替代设计。表1则为原有加筋板以及等质量替代设计后的SPS夹层板与C型折叠式夹层板形式尺寸。

|

图 1 选取舱段位置 Fig. 1 Selection of cabin position |

|

|

表 1 居住舱室甲板替代设计形式 Tab.1 Alternative design forms for accommodation decks |

如表1所示,加筋板与折叠式夹层板的面板及加筋均采用普通钢材料,材料属性分别为:材料密度为7850 kg/m3,泊松比为0.3,弹性模量为206 GPa。SPS夹层板结构的面板材料选取普通钢材,芯层选取聚氨酯材料,聚氨酯材料的属性分别为:材料密度为1200 kg/m3,泊松比为0.44,杨氏弹性模量为820 MPa,由此替换设计得到的折叠式夹层板重量为320.46 kg,SPS夹层板的重量为318.76 kg,原加筋板的重量为319.94 kg。

1.2 结构静力对比分析为确保前述由质量近似相等原则设计而成的SPS夹层板与C型折叠式夹层板的强度及刚度不弱于原有加筋板结构,故本部分分别以SPS夹层板、C型折叠式夹层板以及原有加筋板结构为研究对象,分析其在静力作用下的力学性能并与原有加筋板结构进行对比分析。

选取在SPS夹层板、C型折叠式夹层板以及加筋板的上面板施加10 000 Pa的均布压力,同时考虑结构在邮轮上的实际应用,边界条件选取为四周固支。在此基础上,基于Ansys Workbench对其开展静力分析,由此所得3种不同结构的最大应力以及最大位移如表2所示。

|

|

表 2 等质量下结构静力对比 Tab.2 Structural static comparison at equal mass |

从表2可看出,在近似质量相等原则设计的情况下,SPS夹层板结构相较于原有加筋板最大应力降低5.14 MPa,降比达到18.53%,位移降低0.102 mm,降比达到16.01%,而C型折叠式夹层板的最大应力相较于原有加筋板最大应力降低10.31 MPa,降比达到37.17%,位移降低0.426 mm,降比达到66.87%。由此可得出,经由等质量替代设计形成的SPS夹层板与C型折叠式夹层板满足强度与刚度不弱于原有加筋板结构的要求,而C型折叠式夹层板的在等质量情况下,强度与刚度相较于其他2种结构最高。

2 替换舱段模型建立及噪声预报采用有限元软件Patran/Nastran对13.5万总吨级大型邮轮舱段(见图2)进行建模工作,将导出的bdf文件导入船舶舱室噪声分析的主流声学软件Vaone软件中,进行FE以及SEA子系统生成。

|

图 2 舱段模型及休息室位置 Fig. 2 Cabin model and cabin position |

内损耗因子(DLF)代表子系统能量的耗散损耗率[11],其一般有3种独立的阻尼因子组成[12],可以表示为:

| $ \eta = {\eta _s} + {\eta _r} + {\eta _b}。$ | (1) |

式中:

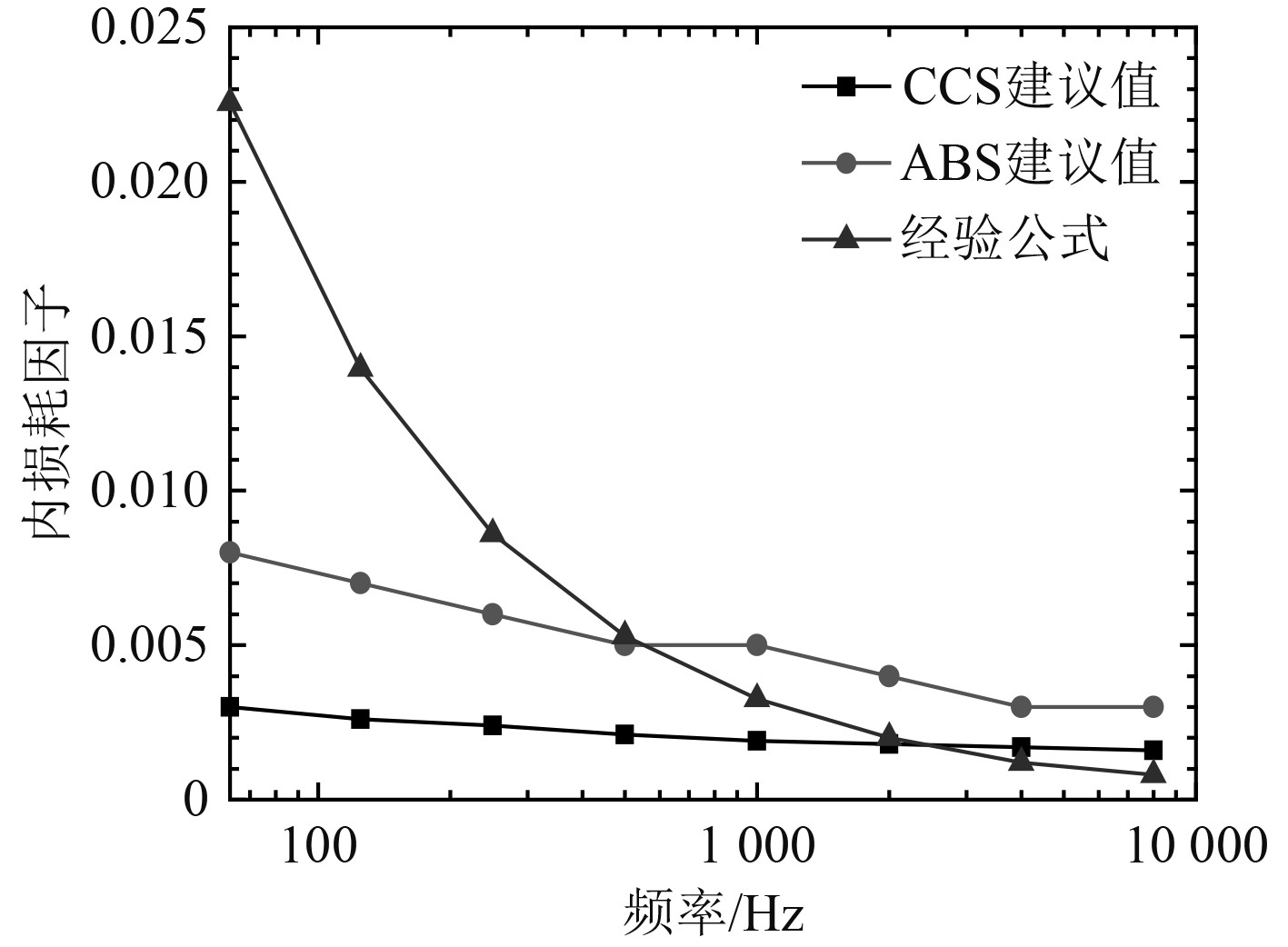

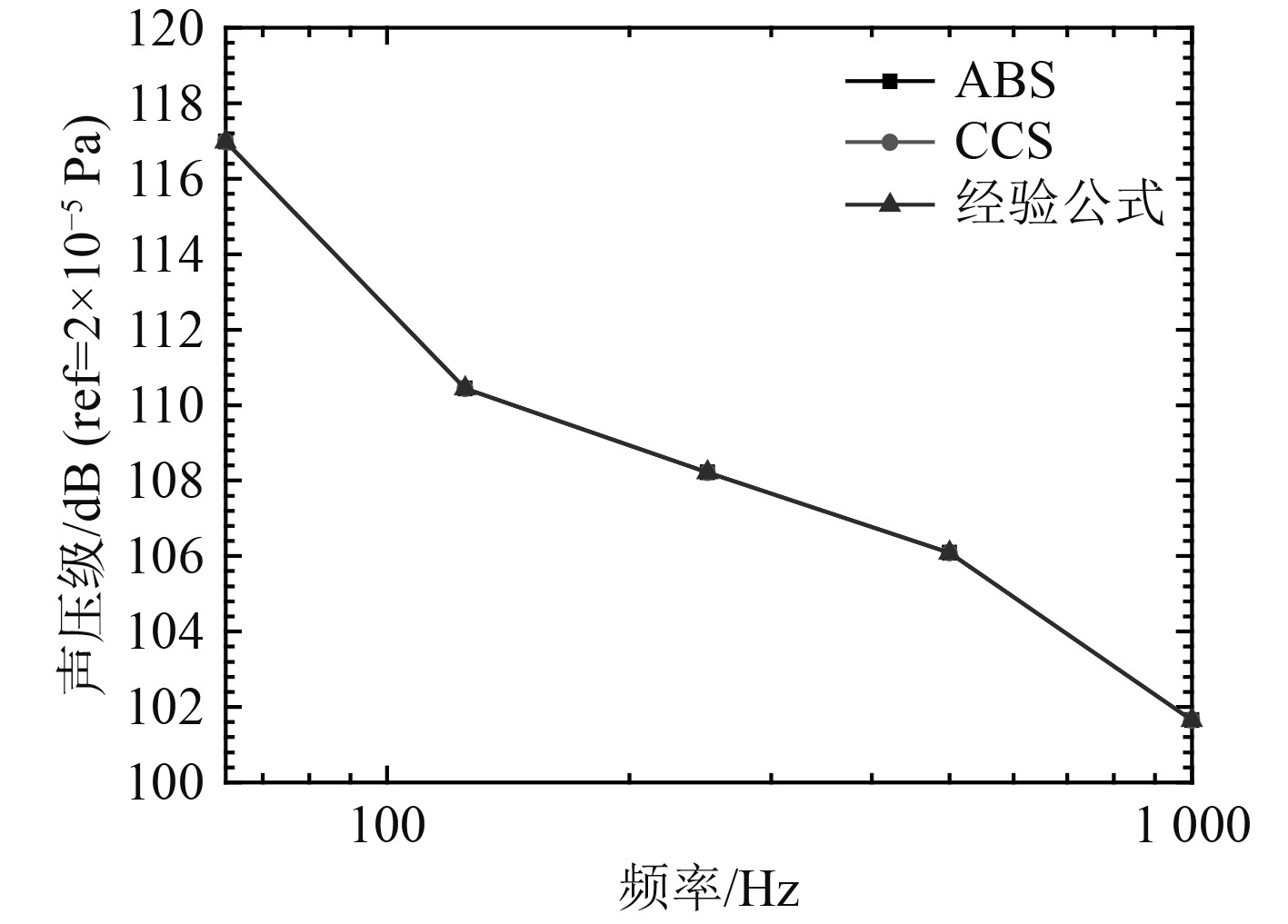

普通钢结构的内损耗因子一般可使用实验技术得到[13],但邮轮的结构相对复杂,实验测量通常较为困难,难以在实船开展。而在缺乏实验条件的情况下,普通钢结构的内损耗因子可通过经验公式(2)[14]或使用船级社给出的建议值进行设置,图3则为钢结构内损耗因子的不同取值,而本文则选取经验公式方法所得的钢结构内损耗因子作为结构输入值。

|

图 3 钢结构内损耗因子取值 Fig. 3 Value of loss factor in steel structure |

| $ \eta = 0.41{f^{ - 0.7}}。$ | (2) |

耦合损耗因子可代表各个子系统之间耦合程度的大小,其表征了能量在子系统之间传递过程中的损耗特性[15]。当研究的结构形式较为复杂时,通常可将子系统间的耦合连接形式简化为点连接、线连接以及面连接。本文计算选取的耦合损耗因子为Vaone软件通过其自身的相关计算得到。

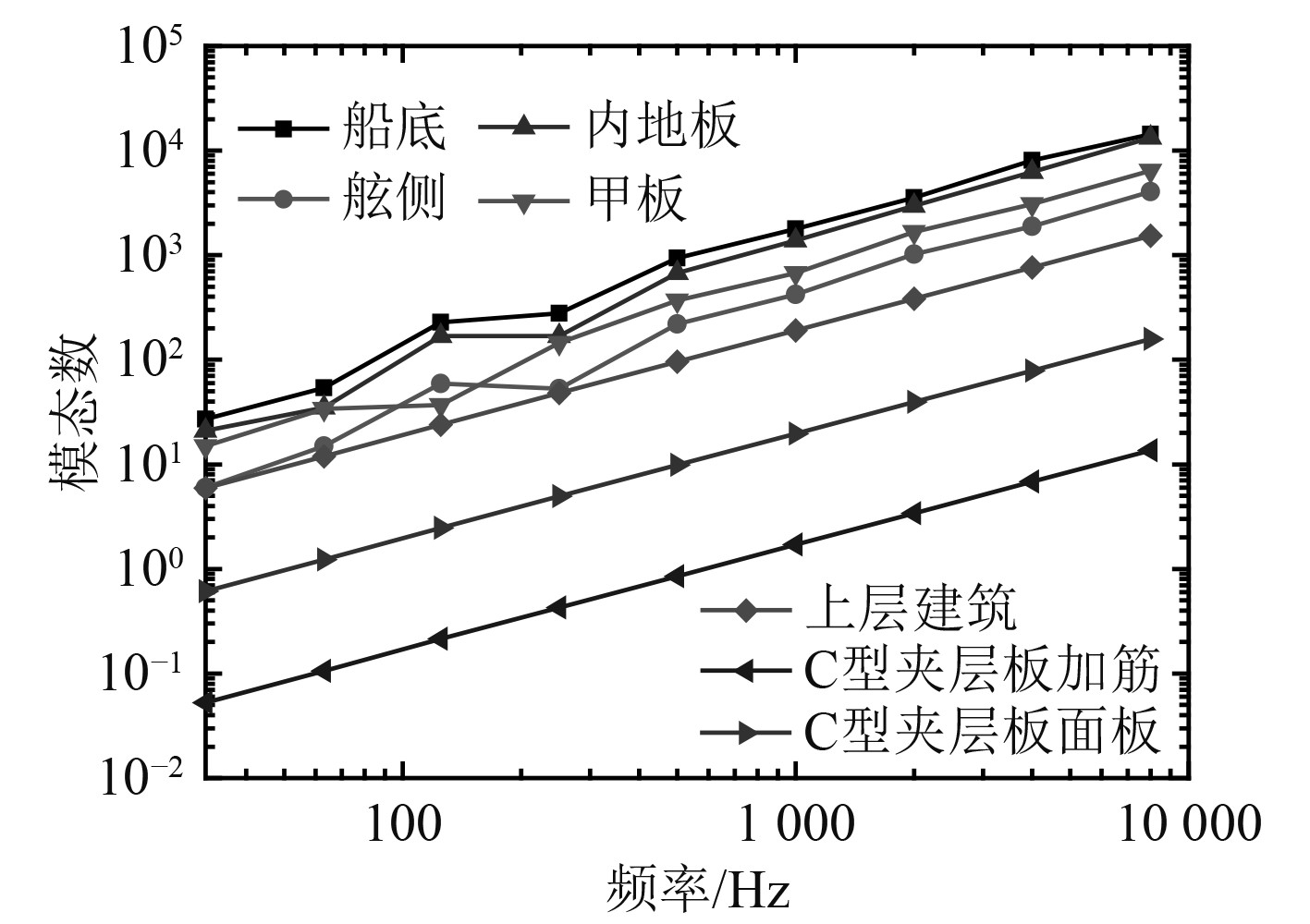

2.2 模态数在统计能量分析中,模态数可作为子系统划分的主要依据,表征系统的蓄能能力[16]和子系统的模态数越高说明其在该频段内的模态越多,系统的模态密度越大[17]。对于结构形式较为简单的子系统可通过理论公式计算其模态密度[18]。由于邮轮船体结构较为复杂,同时构成其整体结构的面板数目较多,因此本文将研究的舱段模型分为几个主要的结构模块,即船底板、内底板、舷侧板、甲板、上层建筑以及替换设计的折叠式夹层板。选取分析频率为1/3倍频程,则为选取的具有代表性的板结构在中心频率为31.5 Hz、63 Hz、125 Hz、250 Hz、500 Hz、1000 Hz、2000 Hz、4000 Hz以及8000 Hz下的模态数,邮轮结构带宽内模态数为图4所示。

|

图 4 邮轮结构带宽内模态数 Fig. 4 Number of modes in bandwidth of cruise ship structure |

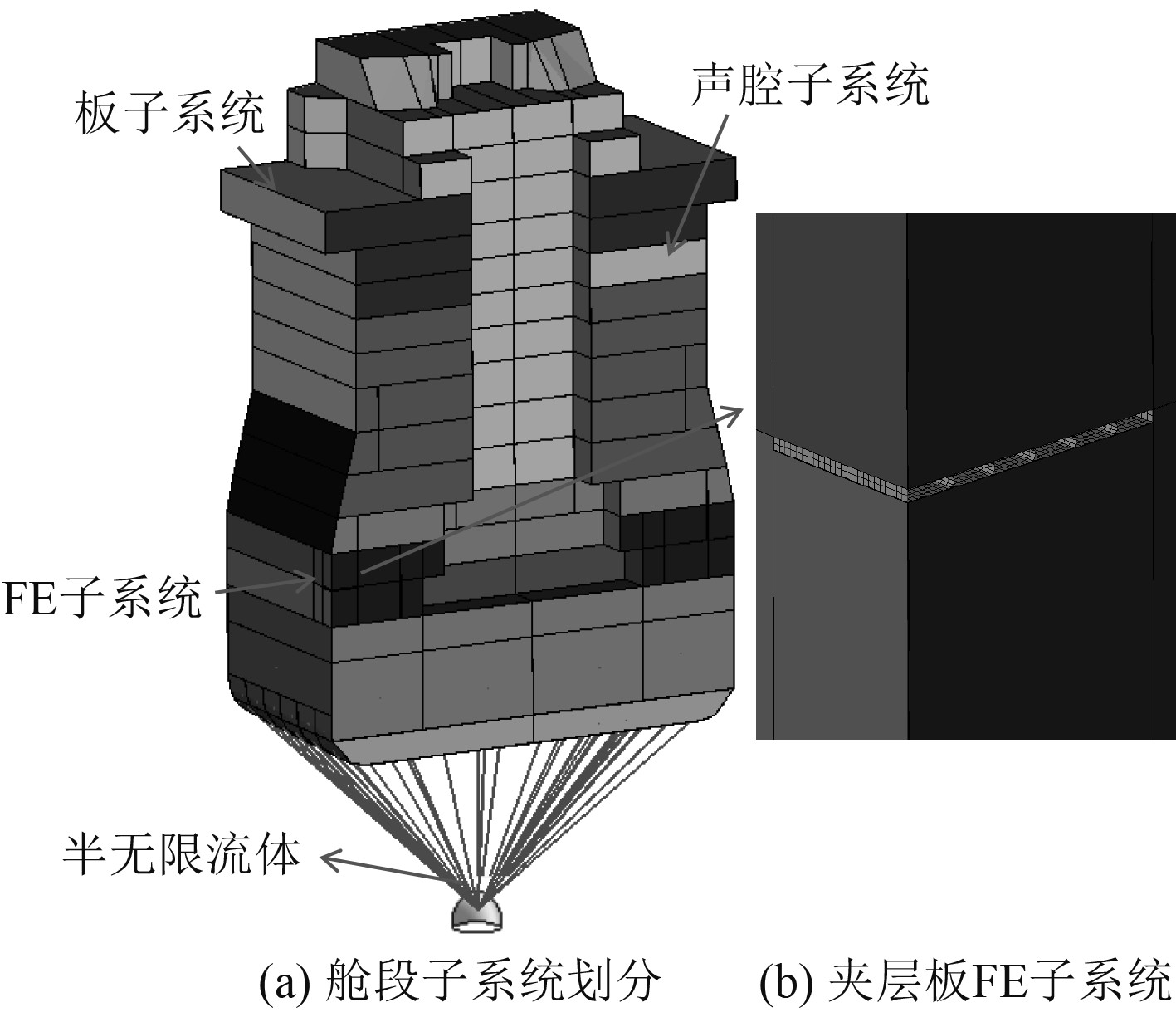

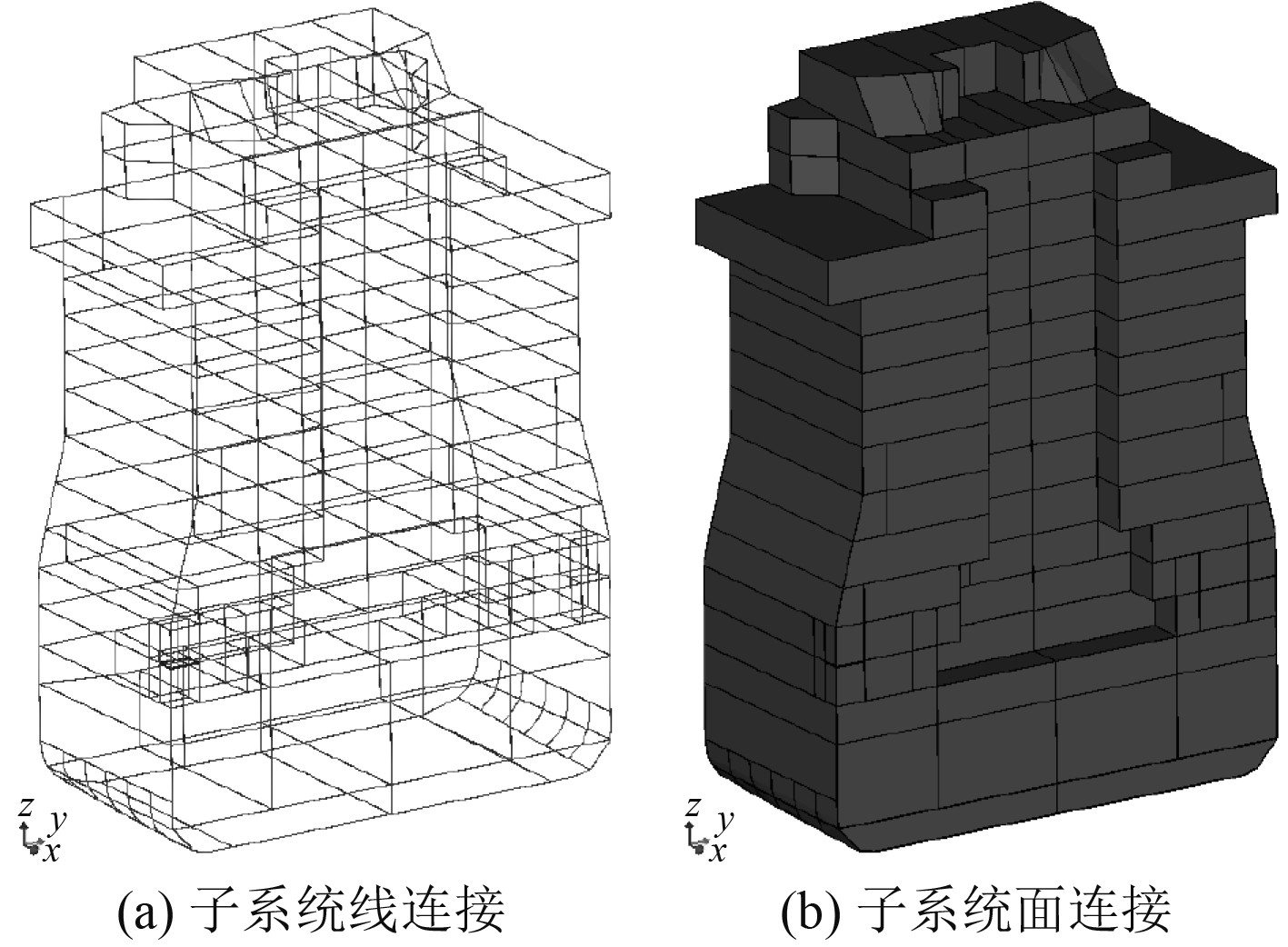

由图4可知,折叠式夹层板结构的面板与加筋结构模态数较少,而其他结构面积大刚度低从而模态数较多。31.5~500 Hz带宽范围内,夹层板面板的模态数小于5;在31.5~2000 Hz带宽范围内,夹层板加筋的模态数小于5;尽管500 Hz以上夹层板面板的模态数大于5,处于高频段分析范围,但使用FE建模结果依然可靠,其他结构在此带宽范围内的模态数均大于5,故基于混合法将31.5~2000 Hz的频段范围看作中频段及模态密度重叠的频段。对邮轮舱段模型进行子系统划分,SEA子系统用于带宽内模态数大于5的结构建模,而FE子系统则用于带宽内模态数小于5的结构即夹层板结构建模,从而可形成FE子系统与SEA子系统相互耦合的FE-SEA混合模型,如图5和图6所示。其中,图5(a)所示半无限流体则是模拟海水对船体的影响。

|

图 5 舱段子系统划分 Fig. 5 Subsystem division of cabin |

|

图 6 子系统连接示意图 Fig. 6 Subsystem connection diagram |

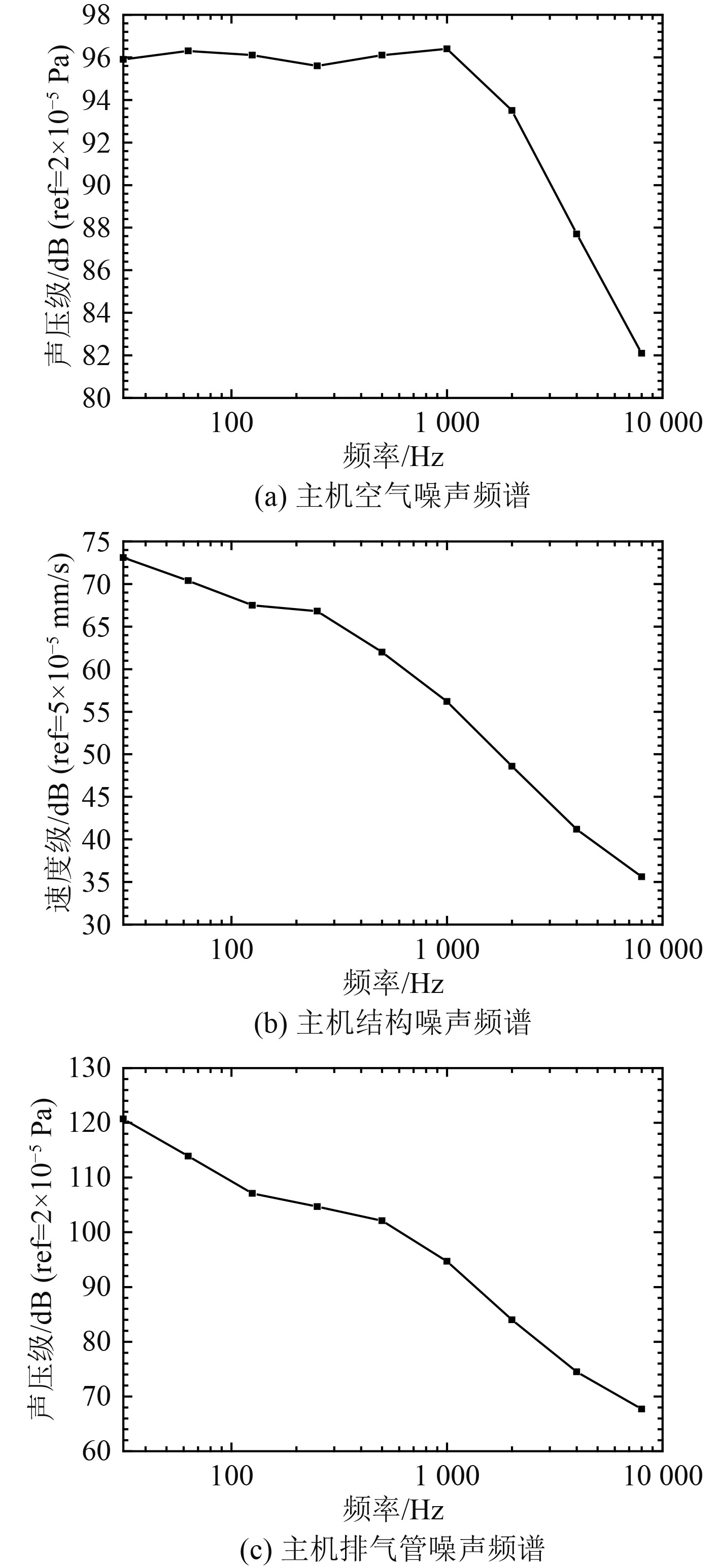

邮轮作为一种大型复杂海上航行结构,其振动噪声来源主要包括船舶上的主机、螺旋桨、室外空调、空压机以及通风机等[19],可依据传播途径分为结构噪声和空气噪声[20]2种噪声形式。本文研究对象仅为船用主机所在的舱段,故主机为主要噪声源之一[21],因此选取船舶主机产生的空气噪声、结构噪声以及排气管噪声作为主要振动噪声源。此邮轮的主机通过基座安装在内底板与甲板A形成的舱室内,主机采用MAN B & W 6G700ME-C9.5-HP。图7为该主机的空气噪声、结构噪声以及排气管噪声频谱,图8为激励载荷加载示意图。

|

图 7 主机噪声频谱图 Fig. 7 Spectrum of host noise |

|

图 8 主机激励载荷加载示意图 Fig. 8 Schematic diagram of loading host excitation load |

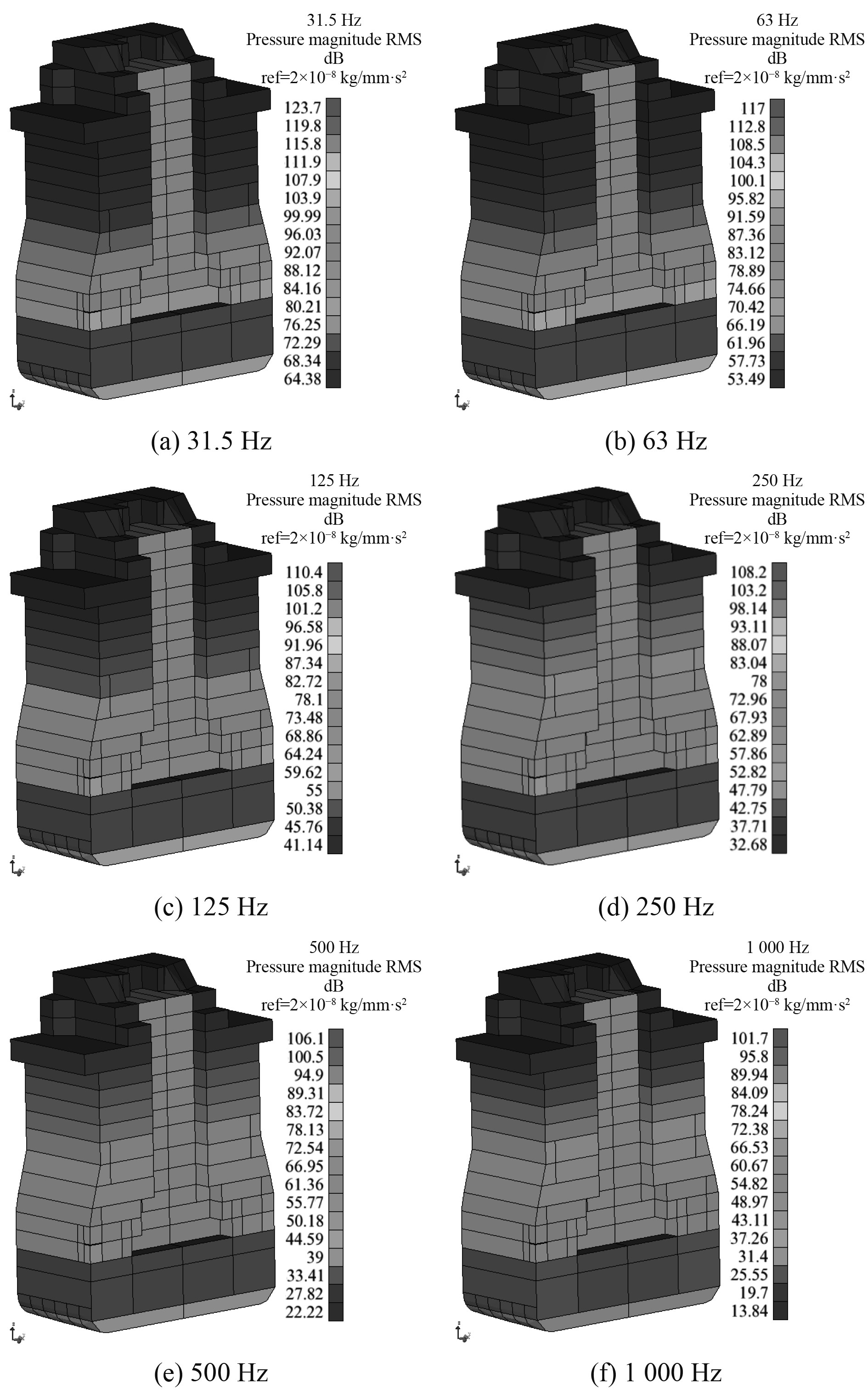

当完成邮轮舱段SEA模型以及FE子系统的建模,同时添加板材结构属性以及施加主机激励后,即可开展舱段模型的声学模拟。数值计算由于网格数量以及计算效率的限制选择计算频段范围为1/3倍频程下的31.5~1000 Hz。

图9为在完成夹层板替代应用后的舱室声压级云图。由图可知,在不同频率下,邮轮舱段模型各舱室声压级的分布较为一致,机舱处的声压级最大,且舱室随着距离机舱位置的增大,各舱室的声压级在逐渐降低。同时随着频率的增大,各舱室的声压级变化规律也较为一致即均随频率的增大而减小。

|

图 9 不同频率下邮轮舱段声压级云图 Fig. 9 SPL cloud of cruise cabin at different frequencies |

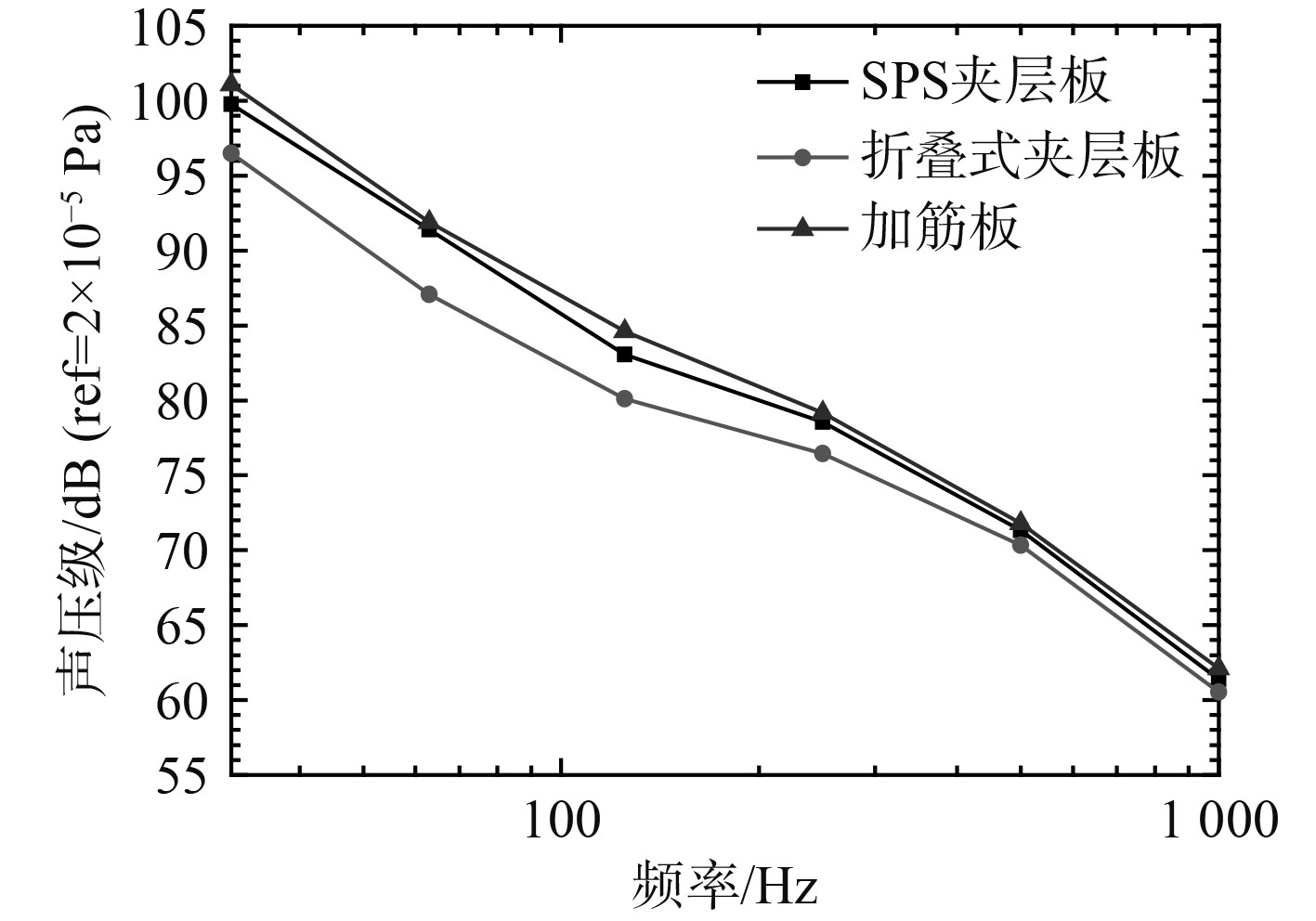

图10为舱室在折叠式夹层板与SPS夹层板替换前与替换后的声压级对比图。由图可知,在整个分析频段范围内,休息室的声压级在经过折叠式夹层板与SPS夹层板替代后均有所减小,说明舱室甲板在经过替代设计后均能起到降噪效果。在31.5~500 Hz频段范围内,可看出折叠式夹层板相比于SPS夹层板具有更好的降噪效果。与原加筋板结构相比,最大降噪量出现在63 Hz处可达6.62 dB,而在此频段范围内SPS夹层板结构最大降噪量出现在125 Hz处,达到1.56 dB。在500~1000 Hz频段范围内,舱室的声压级在3种不同结构下的差距相对于低频段较小,但仍可看出在2种替代结构下舱室的声压级均有着不同程度的减少,且折叠式夹层板相较于其他2种结构的降噪效果依然较好,由此可说明折叠式夹层板在邮轮舱室降噪结构的设计可发挥一定作用。

|

图 10 邮轮休息室噪声1/3倍频程频谱图对比 Fig. 10 Comparison of 1/3 octave spectrum of noise in cruise lounge |

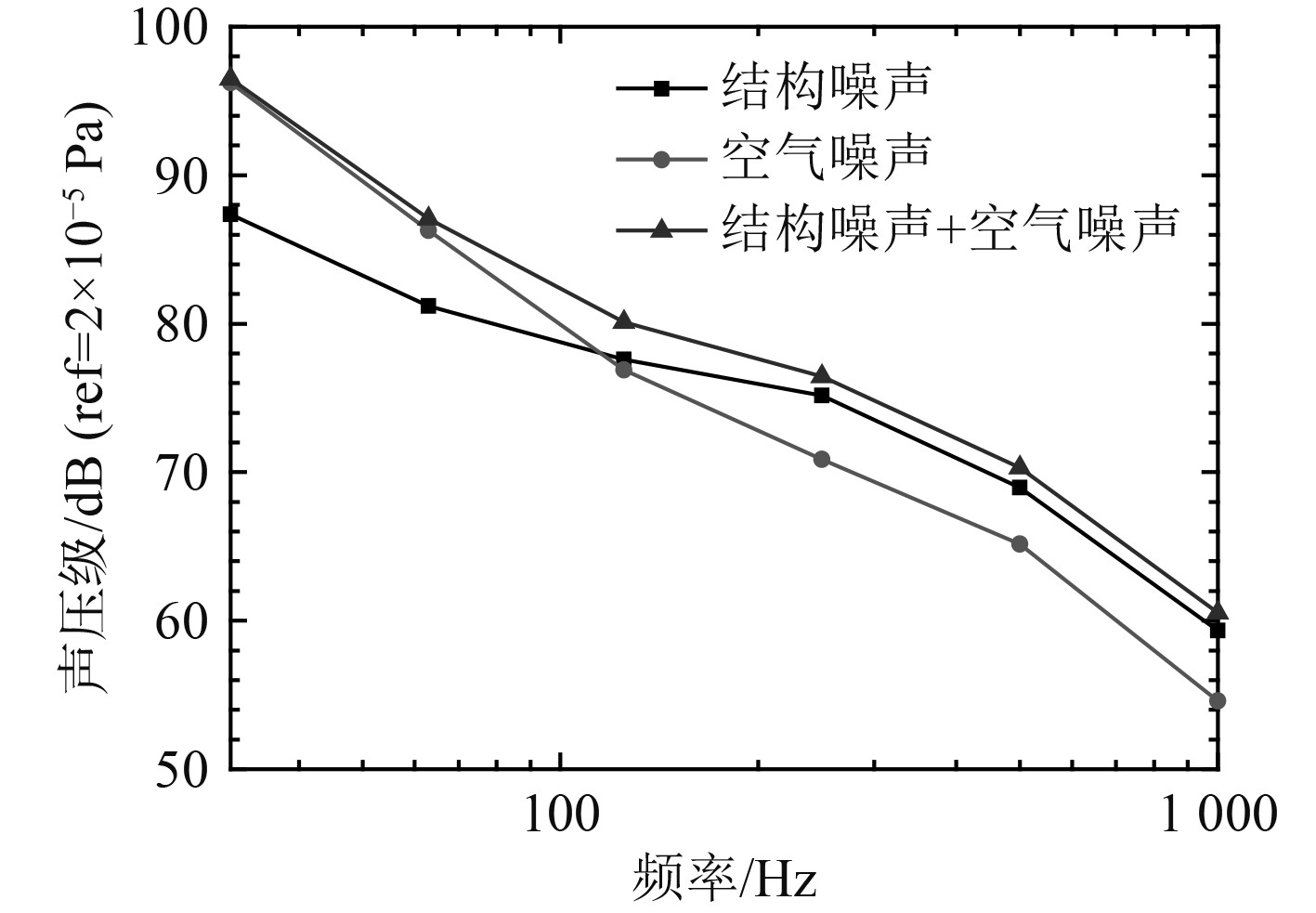

由于在分析舱室噪声时,噪声激励载荷涉及到2种噪声类型即主机的空气噪声激励与结构噪声激励。因此为分析不同载荷激励形式对舱室噪声的影响,分别选取单独以空气噪声、结构噪声以及两者共同作用作为激励载荷,分析其对不同舱室的影响作用。

图11和图12分别为休息室与机舱在不同激励载荷作用下的舱室噪声预报值。从图11可看出,休息室在主机结构噪声与空气噪声2种激励载荷共同作用下的噪声在31.5 Hz处最大达到96.48 dB,在31.5~125 Hz频段范围内,主机空气噪声在休息室的噪声中占据主导地位。而在125~1 000 Hz频段范围内,主机结构噪声对休息室噪声的贡献量超过主机空气噪声。在整个噪声传递的过程中,空气噪声激励引起的休息室噪声衰减值达到41.63 dB,而结构噪声引起的休息室噪声衰减值为28.03 dB。由此可见,主机空气噪声激励引起的噪声衰减速度要快于主机结构噪声激励引起的噪声衰减速度。这是因为主机结构噪声主要依赖船体结构的振动进行传播,而主机空气噪声激励为直达声相比于主机结构噪声可传播更远。

|

图 11 休息室噪声1/3倍频程频谱图 Fig. 11 1/3 Octave spectrum of lounge noise |

|

图 12 机舱噪声1/3倍频程频谱图 Fig. 12 1/3 Octave spectrum of engine room noise |

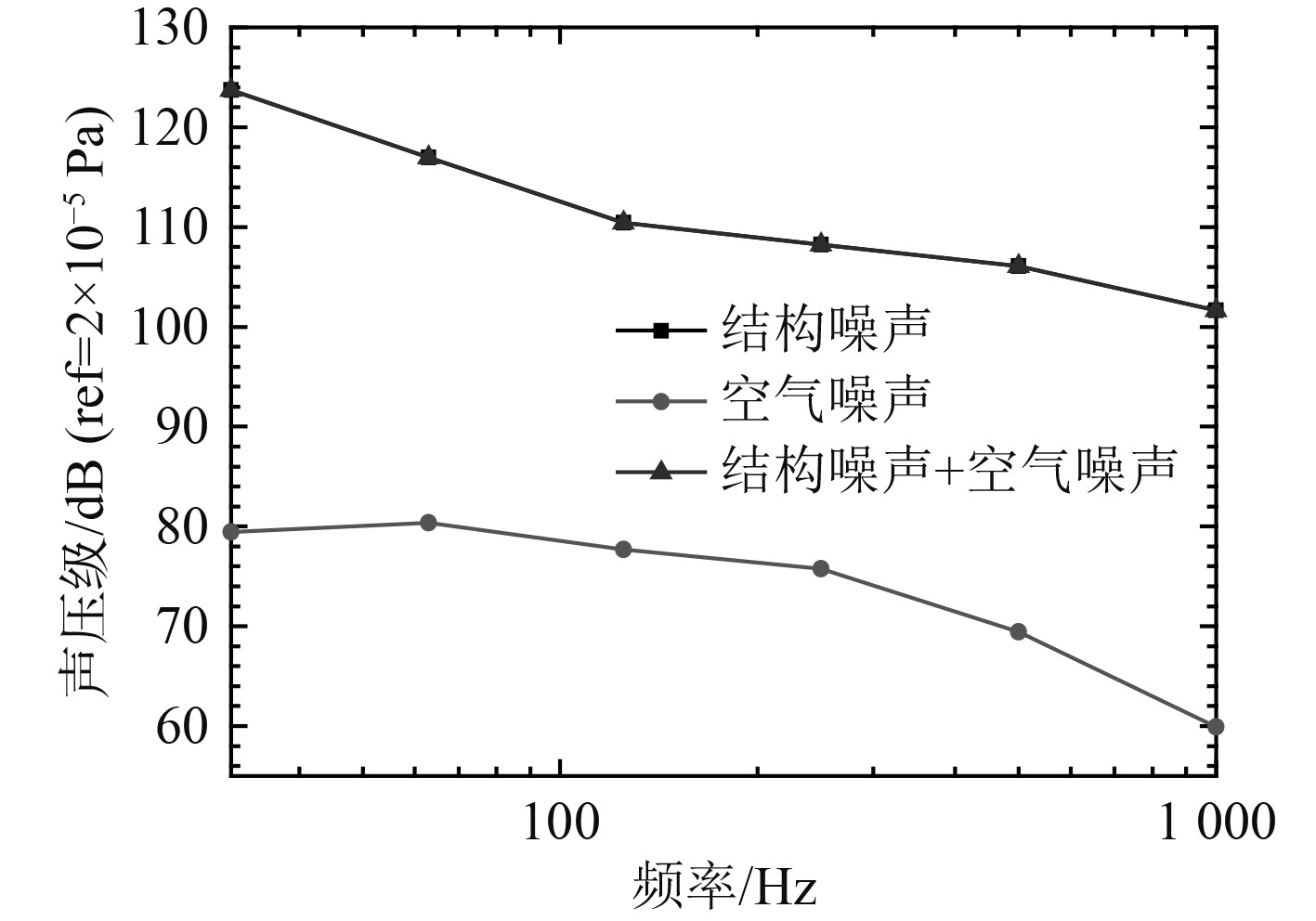

从图12可看出,邮轮机舱在主机结构噪声与空气噪声2种激励载荷下的噪声在31.5 Hz处最大达到123.72 dB,而机舱在仅有空气噪声激励下的噪声与在主机2种噪声激励下的噪声差别较小,说明主机空气噪声载荷对机舱噪声的贡献率远远大于主机结构噪声载荷。

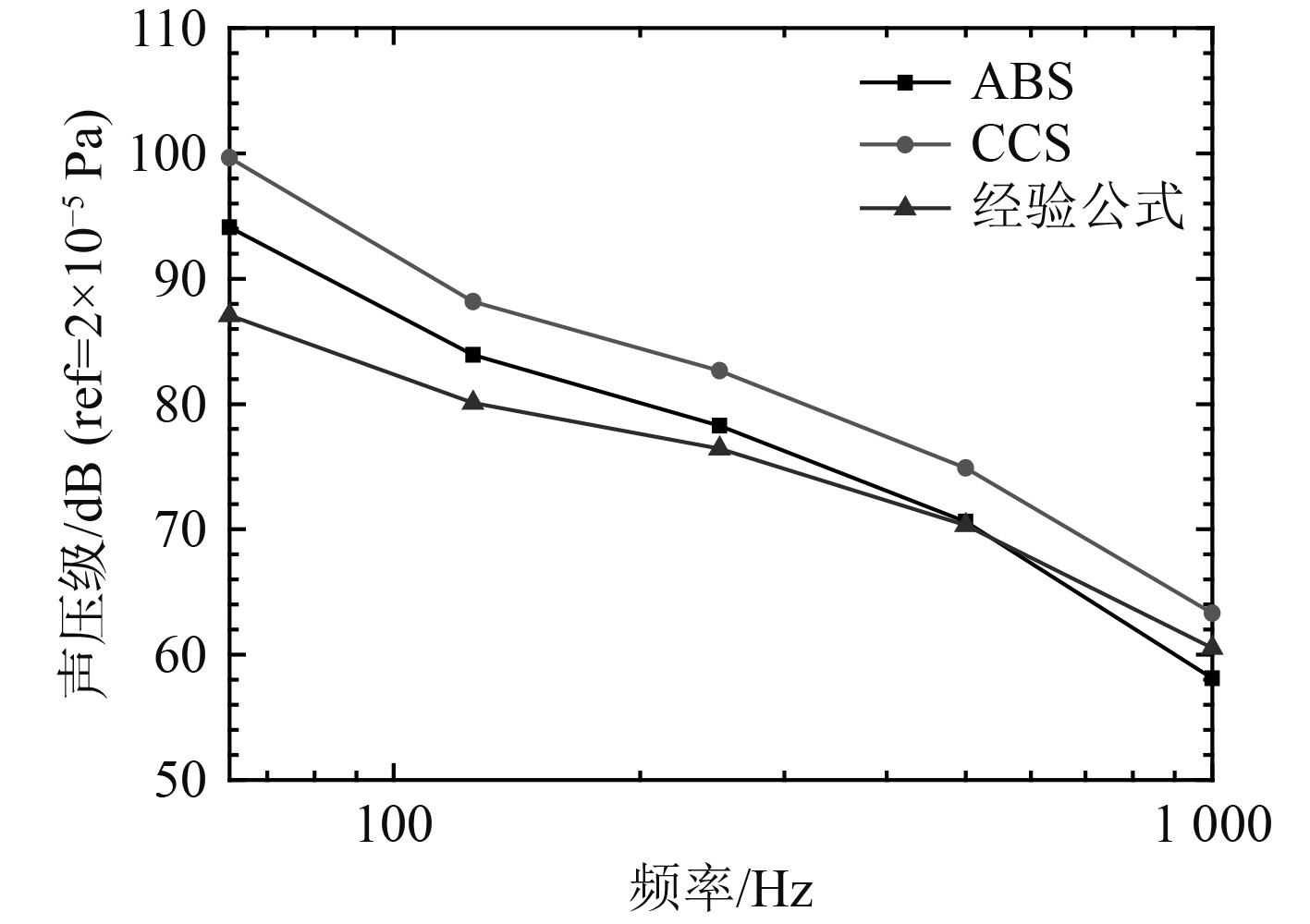

3.2 钢结构内损耗因子对舱室噪声的影响分析在统计能量法建模时需要设置钢结构的内损耗因子,可按照美国船级社(ABS),中国船级社(CCS)以及经验公式取值。因此为分析钢结构的不同内损耗因子对所关注舱室噪声预测值的影响,分别将不同钢结构内损耗因子作为结构输入,对休息室和机舱的舱室噪声进行预报。

图13和图14分别为休息室与机舱在不同内损耗因子下的舱室噪声预报值。从图13可看出,休息室的舱室噪声在不同钢结构内损耗因子取值下具有一定的差别。在整个分析频段范围内,休息室的舱室噪声在采用CCS规范建议值的结果下,高于ABS以及经验公式内损耗因子建议值下的结果,其差距范围分别为4~6 dB与2~13 dB,结果与ABS规范建议值的差距相对较小。在500 Hz以内的频段分析范围内,以经验公式计算所得的内损耗因子作为输入值下的舱室噪声计算结果最小,而在500~1 000 Hz范围内,略高于采用ABS建议值的结果。

|

图 13 休息室不同损耗因子下噪声1/3倍频程频谱图 Fig. 13 1/3 Octave spectrum of noise in lounge with different loss factors |

|

图 14 机舱不同损耗因子下噪声1/3倍频程频谱图 Fig. 14 1/3 Octave spectrum of noise in engine room with different loss factors |

从图14可看出,在不同规范钢结构内损耗因子的取值下,机舱舱室噪声的结果差异不大,说明钢结构内损耗因子对机舱舱室噪声产生的作用较小。这是因为主机噪声激励直接加载在机舱内部形成的声腔子系统上,邮轮机舱内的噪声以直达声为主,内损耗因子对机舱噪声的影响较小。因此,钢结构内损耗因子对邮轮机舱的舱室噪声的作用可以忽略。

4 结 语以13.5万总吨的大型邮轮机舱所在舱段为研究对象,对处于机舱上方人员居住舱室的休息室进行甲板替换,替换结构分别为SPS夹层板与C型折叠式夹层板,基于FE-SEA混合方法对甲板替换后的舱室进行噪声预报分析。依据子系统的模态数对舱段结构进行了FE子系统以及SEA子系统的划分并在Vaone中建立舱段的FE-SEA混合模型,通过将2台主机产生的结构噪声、空气噪声以及排气管噪声作为激励,得到休息室在经过SPS夹层板以及折叠式夹层板等质量设计替换后的舱室噪声,并分析了不同激励载荷作用下以及不同钢结构内损耗因子的取值对休息室与机舱舱室噪声的影响,可得到以下结论:

1)经由等质量原则设计而成的C型折叠式夹层板与SPS夹层板相较于原有甲板(加筋板)在分析频段内均能起到降噪作用,且C型折叠式夹层板结构相比于SPS夹层板结构的降噪性能较好。在低频段范围内,C型夹层板的降噪效果较为明显,最大降噪值可达6.62 dB,说明在相等质量的情况下,C型夹层板在邮轮上降噪方面的性能优于SPS夹层板及加筋板。

2)对于休息室而言,在整个噪声传递的过程中,主机空气噪声激励引起的休息室噪声衰减速度要快于主机结构噪声激励引起的噪声衰减速度。对于主机机舱而言,主机空气噪声激励对主机机舱噪声的贡献率远远大于主机结构噪声激励引起的机舱噪声。

3)不同钢结构内损耗因子对休息室舱室噪声级的影响约为4~12 dB,但对机舱噪声影响较小。在采用CCS规范的钢结构内损耗因子下,休息室的舱室噪声结果最大比其余2种取值高2~13 dB。

| [1] |

王国庆. 海洋工程舱壁结构减振降噪问题研究[D]. 青岛: 中国海洋大学, 2013.

|

| [2] |

冯博, 桂洪斌, 杨群. 船舶尾部舱室噪声预报及控制分析[J]. 舰船科学技术, 2017, 39(15): 22-27. |

| [3] |

高处, 刘文夫, 邱伟强, 等. I型夹芯金属夹层板振动特性数值仿真分析[J]. 噪声与振动控制, 2018, 38(4): 76-80. |

| [4] |

XIA D B, JI Z L, LIU Y, et al. Prediction and control of cabin's noise of a three-hulled high-speed ship[J]. Noise and Vibration Control, 2014, 34(2): 119-122. |

| [5] |

吴秉鸿, 张相闻, 杨德庆. 负泊松比超材料隔振基座的实船应用分析[J]. 船舶工程, 2018, 40(2): 56-62. |

| [6] |

孙振永, 李丽君, 刘怡然, 等. 不同加筋双层板结构隔声特性的理论、仿真及试验研究[J]. 科学技术与工程, 2018, 18(4): 245-250. |

| [7] |

李志宽, 吴锦武, 田文昊, 等. 基于夹层板理论的圆形孔蜂窝结构隔声量研究[J]. 声学技术, 2019, 38(02): 194−199.

|

| [8] |

郭云松, 丁炜, 周相荣, 等. VA One在舱室噪声预报中的应用[J]. 噪声与振动控制, 2017, 37(04): 100−104.

|

| [9] |

祝驰誉, 温华兵. 丁基橡胶阻尼材料对基座减振的实验研究[J]. 造船技术, 2015, 43(02): 50−53.

|

| [10] |

吴晓佳. 邮轮舱室噪声预报及浮动地板减振性能研究[D]. 镇江: 江苏科技大学, 2018.

|

| [11] |

程广利, 关成彬, 胡生亮. 基于Hilbert变换的结构内损耗因子测试研究[J]. 噪声与振动控制, 2006, 26(4): 105−107.

|

| [12] |

王英诚, 张卫红, 秦朝红, 等. 基于噪声激励的板壳结构内损耗因子辨识方法[J] . 强度与环境, 2017, 44(1): 9.

|

| [13] |

LYON R H. Statistical energy analysis of dynamical systems: theory and applications[J]. Nuclear Science and Engineering, 1975, 29(3): 393. |

| [14] |

徐羽洁, 陈超核. 基于统计能量法的船舶舱室噪声预报研究[J]. 船舶标准化工程师, 2019, 52(2): 78−84.

|

| [15] |

王宏伟, 赵德有. 平板与周期加筋阻尼板间耦合损耗因子的研究[J]. 船舶力学, 2001, 5(2): 7.

|

| [16] |

尹宝惠. 豪华邮轮SEA简化建模与降噪技术研究[D]. 哈尔滨: 哈尔滨工程大学, 2020.

|

| [17] |

蔡旭龙. AHTS的舱室噪声预报及控制研究[D]. 广州: 华南理工大学, 2016.

|

| [18] |

温华兵, 倪杰, 刘甄真. 全回转工作船舱室中频噪声预测分析[J]. 中国造船, 2016, 57(1): 85−93.

|

| [19] |

吴晓佳, 温华兵, 吴俊杰, 等. 基于统计能量法的邮轮舱室噪声预报与控制[J]. 噪声与振动控制, 2019, 39(1): 6.

|

| [20] |

胡凡, 车驰东, 李正阳. 基于VA One船舶舱室动力设备空气噪声控制分析[J]. 装备环境工程, 2018, 15(12): 1−5.

|

| [21] |

MA J, LI D. Study of shipboard noise prediction with SEA[J]. Journal of Dalian University of Technology, 2003, 54(5): 645-649. |

2023, Vol. 45

2023, Vol. 45