2. 盐城市盐都区交通运输局 港航事业发展中心,江苏 盐城 224055

2. Port and Navigation Development Center, Yandu District Transport Bureau, Yancheng City, Yancheng 224055, China

随着近海资源的不断减少和风电技术的不断进步,风电场布局从近海向深水远岸转变,并且近些年已有大量风机超出质保期,风电运维市场被大量释放[1-2]。因此,海上风电场风机组的日常保养和维护工作必不可少,如何提高运维效率、保障运维人员安全和增加风电场的经济效益很重要,这对风电运维的模式提出了更高的要求。目前,“海岸-风机-海岸”折返式运维模式是我国近岸风电场维护的主要模式,这种模式有效作业时间短、路程耗时长,无法应对恶劣天气和故障风机较多的情况。因此,在此运维模式的基础上出现了在风机平台上安装应急舱给运维人员提供短暂的休息模式,但这样会增加平台建造成本和运维人员安全风险。为了避免前2种运维的不足,第3种运维模式,即以风电运维平台为运维中转站,运维人员乘坐交通工具到达平台,再通过专业运维船对风机进行检测和维修[3]。本文提出的菱形浮式风电运维平台,既满足日常定期运行维护的需求,也可应对突发情况,以最快的时间、最低的成本到达故障点排除故障[4]。平台作为运维中转站这种新型的运维模式在解决上述运维难题的同时,还可以提前占据风电运维市场,具有较大的经济效益。

目前,对典型海洋平台结构优化设计已成为平台传统结构设计的有力辅助方法。但对于新型平台的研究,依旧需采用“试算-验证-修改”方法进行设计,直至能够满足要求为止[5]。国内外学者对海洋平台相关结构进行了大量的研究。Olav[6]分析了海洋平台结构构件的主要结构形式,对所涉及的几种壳体结构的设计和强度分析进行概述。梁瑜[7]通过半潜式生产储油平台的案例,以三维绕射理论为依据计算波浪诱导载荷与运动,通过采用谱分析法确定设计波参数,最终获得整体结构的应力计算结果和屈曲强度结果,验证平台整体结构强度。这些研究表明海洋平台结构强度校核的必要性,对平台的使用寿命、结构安全性等具有重要意义。

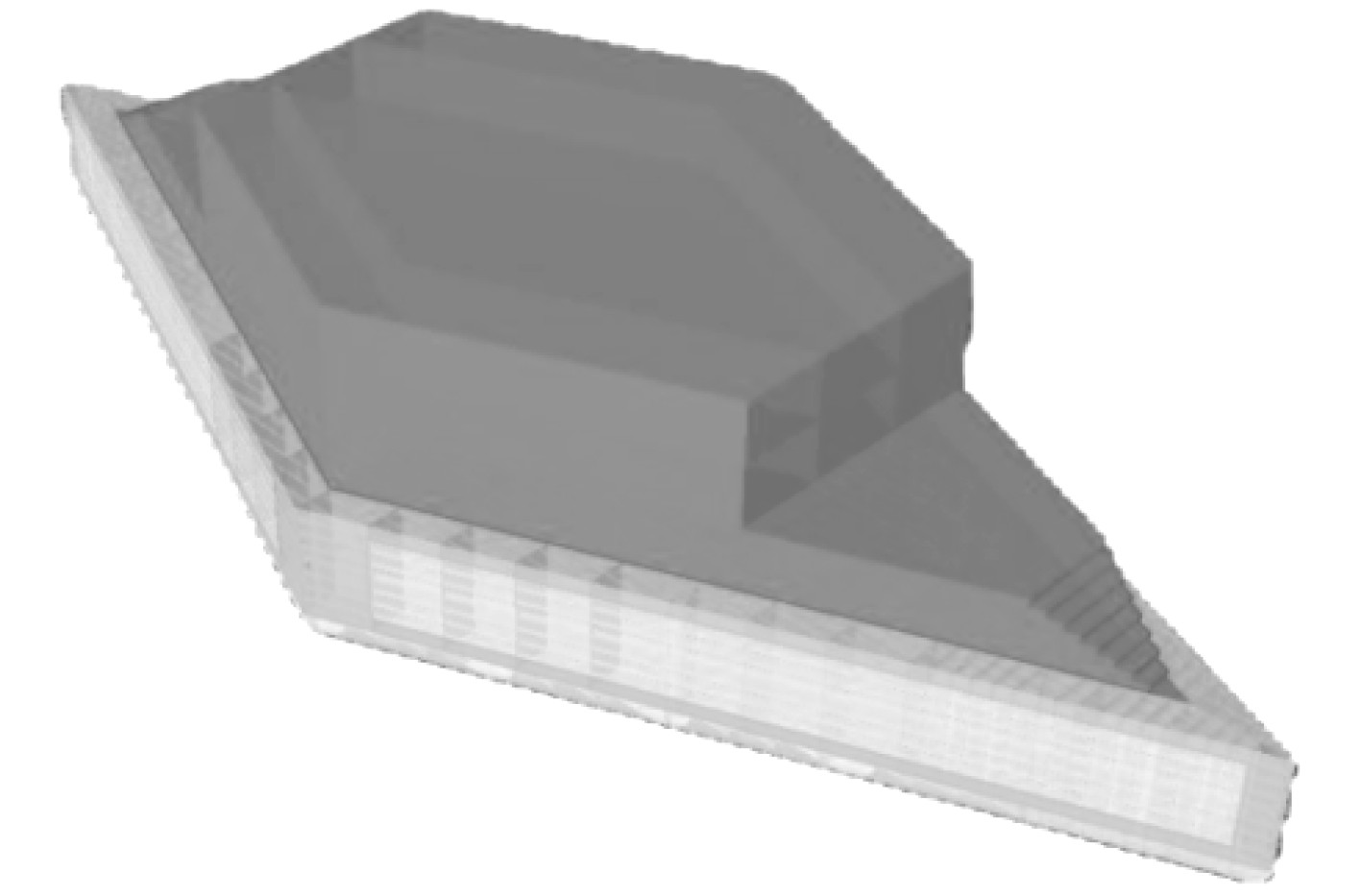

本文针对菱形浮式海洋平台(见图1)参照相关文献并依据屈服及总纵强度校核结果对平台进行结构设计。运用三维软件对平台结构进行建模,采用有限元软件分析平台结构在风浪流联合作用下的结构强度。考虑平台外形近似于单体船,运用规范法和直接计算法校核其总纵强度。本文通过对风电运维平台结构设计及强度校核开展研究,为中转站运维模式奠定基础,为海洋结构物设计研究提供有益参考。

|

图 1 平台总效果图 Fig. 1 Platform general effect drawing |

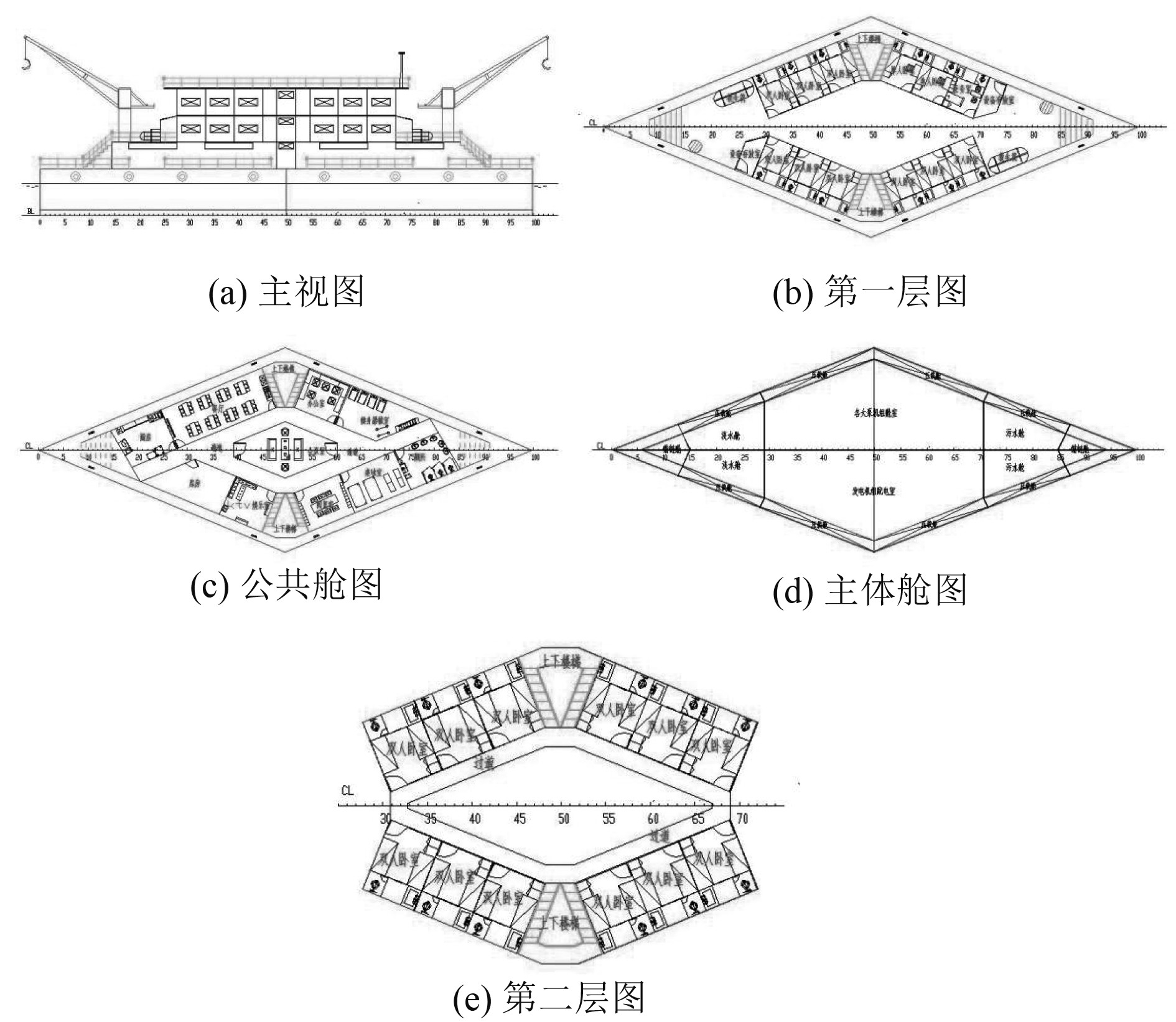

本平台工作海域为黄海海域,从全年浪向出现频率来看,以 NNE、SSW为对角的浪向为主要频率波浪方向,两对流方向占据全年的一半左右。同时,该两方向上出现较大风浪的频率也居多。因此所设计运维平台的首尾方向应以较小的迎流面积应对主要的波浪能量,减小对平台的冲击和提高平台的水动力性能。结合功能使用要求,本文最终确定了以菱形平台型式作为平台设计型式。该平台便于人员登离,能同时满足艘船只靠泊,具有较大的甲板面积,满足功能使用要求。其建造工艺简单、经济性较好,在目标海域海洋环境下,具有较好的水动力性能[8],因此,对其进行结构设计和多种方式强度校核具有一定的工程实际意义。

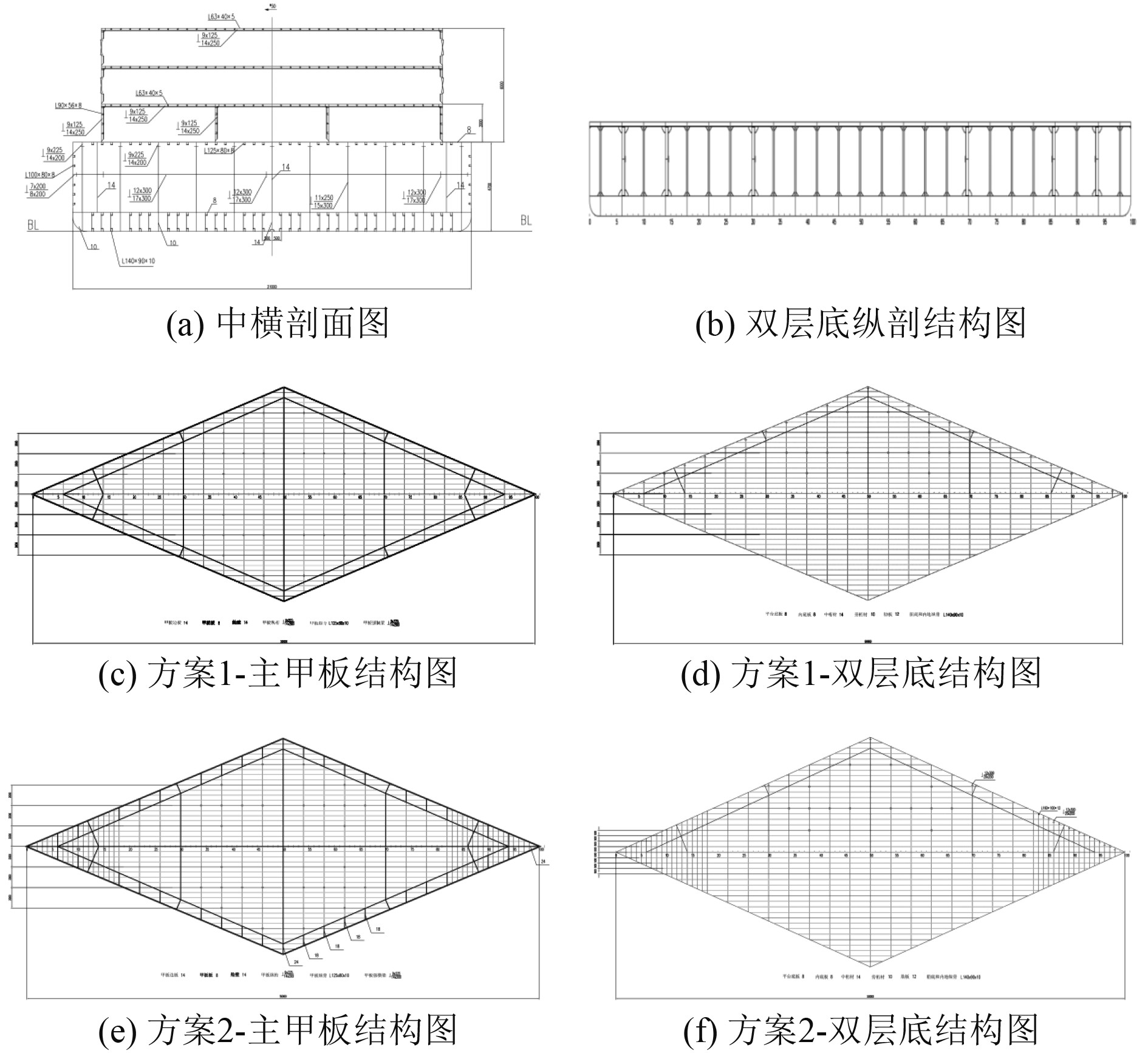

1.1 结构方案本菱形风电运维平台在结构上近似于近海航行单体海船,采用纵骨架式双层底结构,内外底板排列密集的纵骨不仅增加了板材的刚性和稳定性,而且保证了平台的总纵强度,双层底结构也具有较强的抵抗风浪能力;采用纵骨架式甲板结构,能够更好地抵抗总纵弯曲和横向载荷;舷侧结构形式采用与船底和甲板统一的纵骨架式结构,骨架形式一致可提高材料的利用率,在保证船体总纵强度和外板稳定时,纵骨架式比横骨架式的优势更为突出。

为保证结构强度的可靠性,针对舷侧结构,设计2套基本结构方案。方案1:根据总布置图中主体舱室图,在舷侧与内底板相对应处设置舷侧肋骨,此舷侧肋骨为强构件;方案2:由于舷侧和底部均近似为双层,在底部设置内底板,相应地,在舷侧设置肋板以增强结构强度。

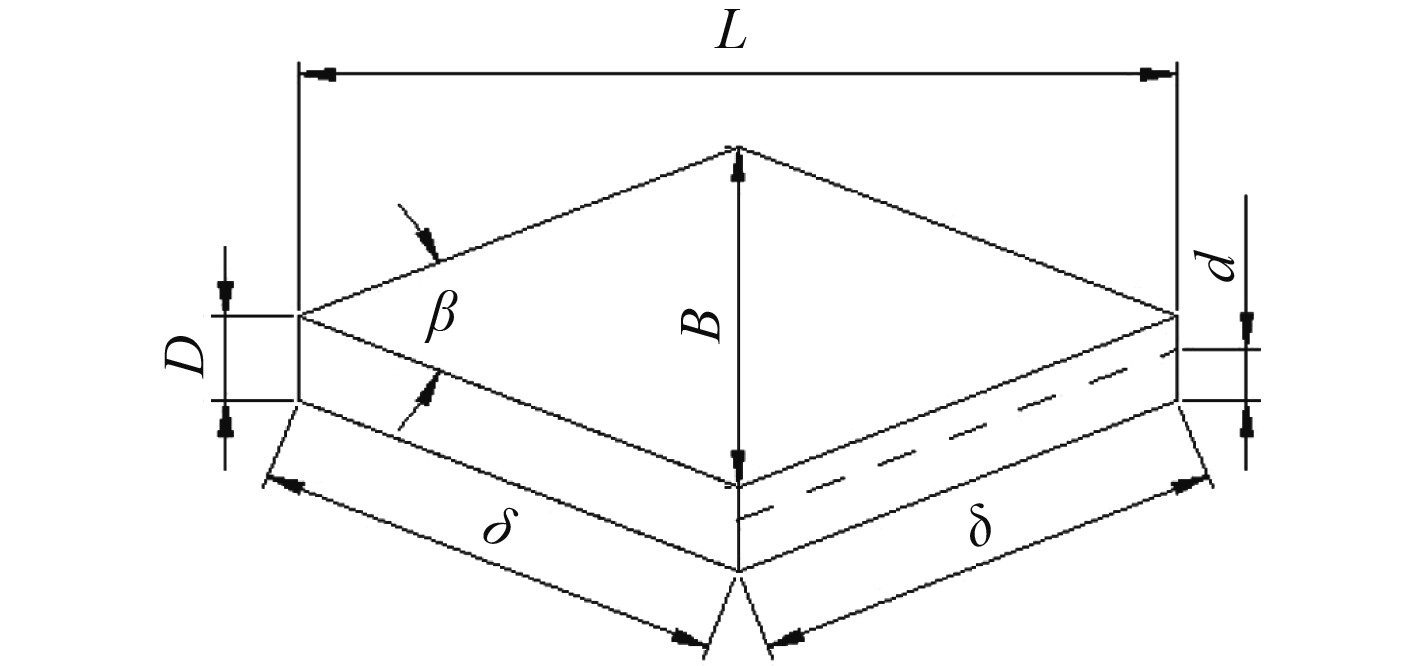

1.2 结构设计由于菱形平台形状较为特殊,目前没有针对此平台的法规,考虑到菱形平台在海洋中近似接近于在海中锚泊的海船,本文根据菱形的主要要素(见图2)及总布置图(见图3),参考CCS《钢质海船入级规范》2018[9]、《国内航行海船入级规范》2018[10]和CCS《海上移动平台入级规范》2020[11],对菱形风电运维平台进行规范设计。

|

图 2 平台主要要素示意图 Fig. 2 Schematic diagram of main elements of the platform |

|

图 3 平台总布置图 Fig. 3 General layout of the platform |

该平台所用材料为海洋工程高强度钢,2种不同方案的基本结构图如图4所示。

|

图 4 平台基本结构图 Fig. 4 Basic structure drawing of the platform |

图中,平边

对规范设计的菱形风电运维平台进行极限工况下的强度分析,以保证平台在海上能够安全可靠工作。由于特殊的菱形结构在海上近似于单体船,其结构构件的设计也需依据总纵强度分析校核来确定。

2.1 确定载荷作用在该平台上的载荷主要有环境载荷、工作载荷及自身重量,环境载荷包括波浪载荷、风载荷和海流载荷。图5为平台湿表面模型。

|

图 5 平台湿表面模型 Fig. 5 Platform wet surface model |

基于设计波法,通过对平台的一阶波浪力和剖面特征载荷RAO进行计算,并长期预报本平台波浪载荷,得到设计波参数,具体见表1。风载荷和海流载荷则根据CCS《海上移动平台入级规范》2020[11]中相关公式计算,经计算得设计工况下该平台横向风载荷总受风力为278.85 kN;纵向风载荷总受风力为105.22 kN;船长方向夹角60°风载荷总受风力为226.09 kN;极限工况下该平台横向风载荷总受风力为570.66 kN;纵向风载荷总受风力为215.33 kN;船长方向夹角60°风载荷总受风力为463.69 kN。海流载荷最大为横向海流载荷,其海流载荷值为326.69 kN;迎风面积为159.36 m2。纵向海流载荷,其海流载荷值为135.4 kN;迎风面积为66.09 m2。船长方向夹角60°海流载荷,其海流载荷值为282.92 kN,迎风面积为138.01 m2。将计算结果用面载荷的形式加载到平台结构的有限元模型上。

|

|

表 1 菱形风电运维平台设计波参数 Tab.1 Design wave parameters of rhomboidal wind power operation and maintenance platform |

分析表1可知,风电运维平台在极端环境下运用长期预报设计波法得到的设计波,其响应频率主要集中在1.1 rad/s、1.4 rad/s、1.5 rad/s、1.6 rad/s、1.7 rad/s和2.1 rad/s,危险浪向角主要集中在0°、60°和90°。这些数据为后续分析风电运维平台的结构强度及波浪载荷的加载提供了合理依据。

2.1.2 工作载荷及自重本平台重量及工作载荷主要包括空船重量,水、存储品等消耗品,以及压载载荷、甲板载荷等。空船重量、消耗品及压载载荷通过在SESAM中GeniE模块中设置加速度自动施加到平台结构的有限元模型上。甲板载荷则简化为固定载荷施加到平台结构的有限元模型上。

2.2 确定工况为保证风电运维平台在极端海况下不受破坏,结合风电运维平台设计波参数(见表1)和平台实际工作海况设置为18个工况,分别为LC1-LC18。每个工况由静水、设计波、流向及风向组成,每个工况的流向及风向与对应的设计波浪向角相同。图6为风浪流入射方向示意图。

|

图 6 风浪流入射方向示意图 Fig. 6 Diagram of wind and wave inflow direction |

本文所设计的菱形式风电运维平台采用的材料为海洋工程高强度钢,其屈服极限为355 MPa。材料的泊松比为0.3;杨氏模量E为2.1×1011 N/m2;质量密度为7 850 kg/m3。图7为该平台有限元模型。

|

图 7 平台有限元模型 Fig. 7 Platform finite element model |

参照《海上移动平台入级规范》(2020)[11]设置本平台边界条件。在进行有限元分析之前,选取3个不共线的节点,约束平台6个自由度的刚体运动,约束点避开结构应力集中处,如图8所示。3个节点中1个节点限制X、Y、Z方向线性位移,1个节点限制X、Y方向线性位移,1个节点限制Z方向线性位移。

|

图 8 平台边界条件示意图 Fig. 8 Schematic diagram of platform boundary conditions |

由于本菱形平台可近似看作单体钢质海船,总纵强度可参考CCS《钢制海船入级规范》(2018)[9]进行计算校核。由于2种方案中横剖面相同,用规范法对平台总纵强度校核时,2种方案一致。计算得平台中部0.4L区域中拱时,总纵弯曲应力

总纵强度直接计算法采用Maxsurf软件计算静水弯矩和剪力,方案1计算得到最大静水弯矩和剪力分别为2087 kN·m和135 kN,且位于船中。方案2计算得到最大静水弯矩和剪力分别为1766 kN·m和118 kN,也位于船中。可知,2种方案均小于许用值,满足总纵强度要求。因此,通过屈服强度对平台节点受力情况展开分析。

3.2 屈服强度分析 3.2.1 平台骨架整体屈服强度分析平台骨架结构(梁单元)采用轴向和剪切应力进行强度校核。根据文献[11]中的相关公式,平台骨架结构(梁单元)许用轴向应力284 MPa和许用剪切应力188.8 MPa。

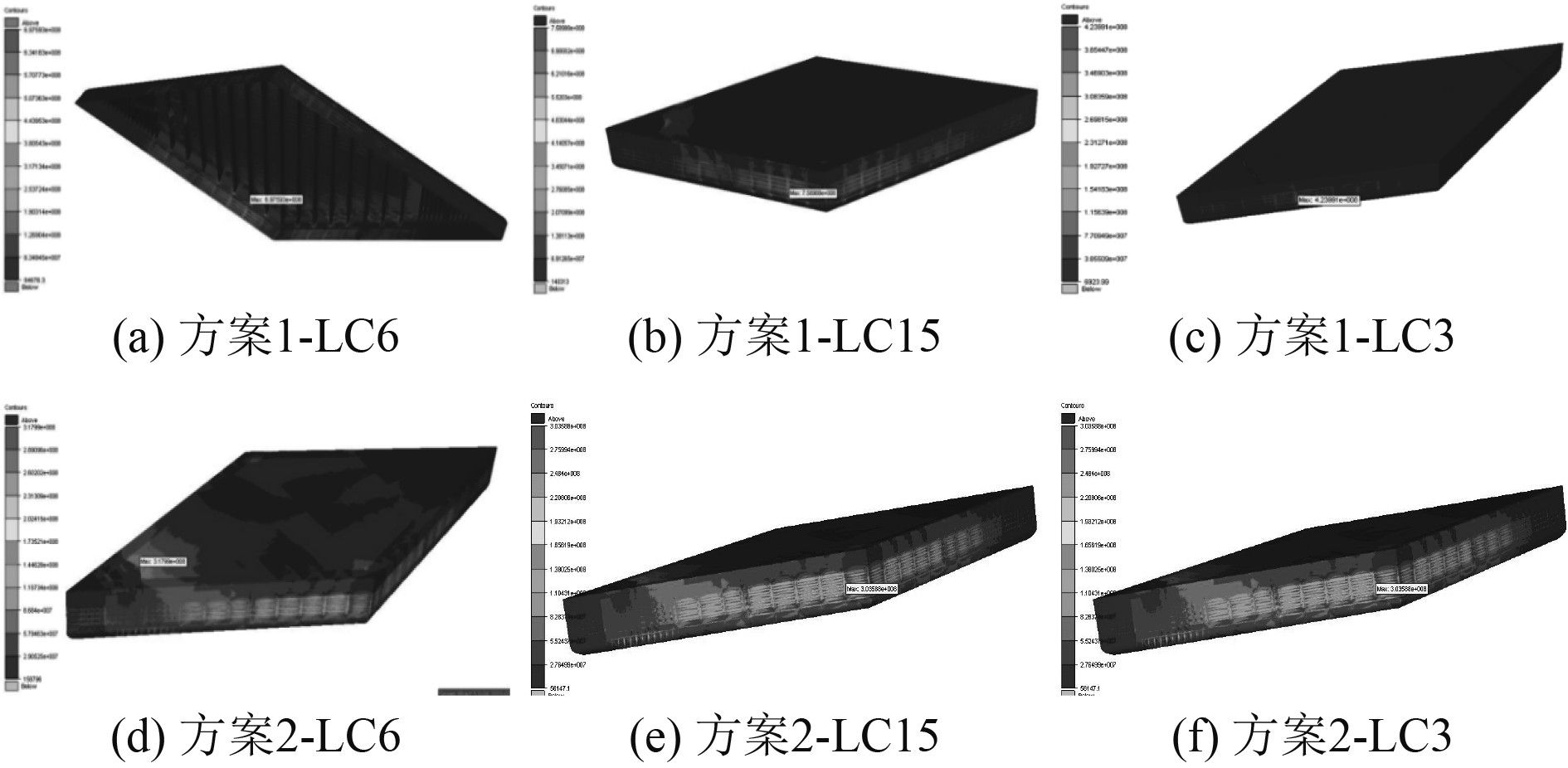

经计算得LC1~LC18工况下,平台的骨材屈服强度校核结果。分析可知,2种方案的最大轴向及剪切应力值均出现在响应频率为1.4 rad/s时0°、60°、90°波浪载荷下,对应工况分别为LC3、LC6、LC15。表3为LC3、LC6、LC15 3种工况下平台骨材(梁单元)屈服强度校核结果。图9为此3种工况下平台骨材应力云图。

|

|

表 3 平台板材(板单元)屈服强度分析表 Tab.3 Check results of plate (plate unit) yield strength of the platform |

|

图 9 骨材整体屈服强度等效应力云图 Fig. 9 Equivalent stress cloud diagram of aggregate yield strength |

分析表2及图9可知道:2种方案平台骨架结构的最大轴向应力均出现在LC6工况,位于平台中部的两部分舷侧纵骨相交处,原因是:1)在于平台中部骨架受60°波浪载荷影响较大;2)在于两部分肋骨相交处刚好是菱形的一角;3)在于结构建模时骨架连接处未进行处理,使得轴向和剪切应力较大。方案1最大轴向应力值330 MPa,超出许用值,不满足工作要求。方案2最大轴向应力值158.2 MPa,满足工作要求。因此,方案2在减少平台LC6工况下最大轴向应力和最大剪切应力方面效果显著。

|

|

表 2 平台骨材(梁单元)屈服强度分析表 Tab.2 Check results of aggregate (beam element) yield strength of the platform |

LC15工况时,方案1最大轴向应力值为311 MPa,最大剪切应力值271 MPa,均大于许用值,不满足工作要求。方案2的剪切应力也达到最大值116.8 MPa,但仍低于极限工况下的许用剪切应力188.8 MPa,出现位置与LC6工况相同。

LC3工况时,0°波浪载荷对平台尾部影响较大,LC3工况最大轴向应力出现在平台尾部的舷侧骨架相交处,最大剪切应力出现在平台首部1/4处的舷侧纵骨上。方案1、方案2的最大轴向应力分别为113 MPa和88.1 MPa,最大剪切应力分别为105 MPa和91.1 MPa,均符合工作要求,但方案2应力值均小于方案1,在实际工作时更安全可靠。因此,方案2在LC3工况下更优。

3.2.2 平台板材整体屈服强度分析平台板材(板单元)采用轴向和剪切应力Vonmises进行强度校核。根据文献[11]中的相关公式,平台的板单元许用剪切应力

经计算得2种方案LC1~ LC18工况下平台的板材屈服强度校核结果,同骨材一致。表3为此3种工况下平台板材(板单元)屈服强度校核结果。图10为此3种工况下平台板材应力云图。

|

图 10 板材整体屈服强度等效应力云图 Fig. 10 Equivalent stress cloud diagram of overall yield strength of sheet metal |

由表3可知,方案1应力值均大于许用应力,不满足强度要求。方案2在此3种工况下对应平台的等效应力分别为195 MPa、317 MPa、303.6 MPa,均在许用应力范围内,满足强度要求。

分析图10可知,该平台板材的等效应力最大出现在LC6工况处,位于首部甲板与2个舱壁相交处,因为两舱壁相交夹角为钝角,甲板与其相交处结构应力集中;工况LC15最大应力位于舱壁与平台舷侧和舷侧纵骨相交的位置且位于平台中部。中部结构受90°波浪载荷影响较大,与舷侧相交的舱壁、舷侧纵骨和舷侧纵桁对舷侧起到支撑作用,但舱壁与舷侧和舷侧纵骨的相交面较小,应力传递到连接位置处较为集中;工况LC3等效最大应力值出现的位置均位于平台尾部内底板与舷侧、舭部和舭肘板相交处。0°波浪载荷对平台尾部冲击较大,平台首尾为菱形尖角处,应力相对其他部位更加集中。

综上分析可知,针对平台骨材整体屈服强度,方案1在典型工况LC6和LC15工况下均无法满足工作要求,且平台板材等效应力值均大于许用应力值,不能满足强度要求。方案2在各个极限工况下都能充分满足强度要求,更加符合菱形式风电生活平台的工程实际。因此,确定方案2为平台最终结构方案。

4 结 语菱形风电运维平台作为深远海风电运维中转站,其结构新颖,在目标海域具有较好的水动力性能,具有较强的实用性、专业性,不仅可以提高运维效率,同时在一定程度上保障运维人员的安全。本文针对该平台浮体结构提出了2种结构方案,并对比分析了其总纵强度和屈服强度。

1)采用多种方法校核分析,得出该平台2种结构方案均具有较强的总纵强度。

2)在平台底部设置内底板,舷侧设置肋板的结构方案能够显著增强平台屈服结构强度,充分满足平台的强度要求。同时,为特殊形状海洋平台结构设计提供参考,具有很强的工程实际意义。

3)在今后的研究中可对关键部位进行结构加强,以充分保证该平台结构设计的合理性和结构强度的可靠性。

| [1] |

朱黎. 海上风电为可再生能源发展的新领域[J]. 新能源科技, 2021(12): 2-3. DOI:10.3969/j.issn.2096-8809.2021.12.002 |

| [2] |

许元军. 海上风电运维市场的新契机与对策[J]. 中国市场, 2016(19): 63-64. DOI:10.13939/j.cnki.zgsc.2016.19.063 |

| [3] |

张洪流, 商明星, 刘正亮, 等. 海上风电运维关键装备与技术[J]. 船舶工程, 2021, 43(S1): 6-8. DOI:10.13788/j.cnki.cbgc.2021.S1.002 |

| [4] |

孙雷, 汪锋, 张雯, 等. 海上风电运维: 从近海走向深远海域[J]. 太阳能, 2018(6): 6-10. DOI:10.3969/j.issn.1003-0417.2018.06.002 |

| [5] |

顾雪. 海洋平台结构优化设计设计方法[J]. 城市建设理论研究(电子版), 2015(23): 2279-2280. |

| [6] |

Olav F. Shell structures in offshore platforms: design and application[J]. Engineering Structures, 1981, 3(3): 140-152. DOI:10.1016/0141-0296(81)90023-7 |

| [7] |

王仁华. 疲劳裂纹损伤下海洋平台结构的极限强度研究[J]. 江苏科技大学学报(自然科学版), 2019, 33(5): 6-11. |

| [8] |

漆亮东. 浮式风电运维生活平台方案设计与运动响应研究[D]. 镇江: 江苏科技大学, 2019.

|

| [9] |

中国船级社. 钢质海船入级规范[M]. 北京: 人民交通出版社, 2018.

|

| [10] |

中国船级社. 国内航行海船入级规范[M]. 北京: 人民交通出版社, 2018.

|

| [11] |

中国船级社. 海上移动平台入级规范[M]. 北京: 人民交通出版社, 2020.

|

2023, Vol. 45

2023, Vol. 45