电动执行机构作为过程控制系统的重要执行单元,其工作原理是利用电机通过减速机构或直接带动丝杆旋转,将构件间的螺旋运动转化为螺母的直线运动,进而实现负载的直线往复运动。与气动、液动相比,电动执行机构具备传动效率高、环境适应性强、定位精度高、结构简单紧凑、运行稳定可靠等优势,因而在工业及国防领域得到广泛应用,并在机电一体化系统的市场中保持快速增长趋势[1 – 2]。

本文设计一种电动执行机构,根据工作需求和环境条件展开相关设计。电动执行机构首先满足承载能力及定位精度要求,以保证负载准确到达目标位置;电动执行机构置于液体环境中,需保证外壳及往复推杆的可靠密封,以防止进入液体失效;由于特殊的使用环境,电动执行机构除了满足推杆可承受额定载荷下的作用力,还应考虑一定液压下电动执行机构的壳体不发生明显塑性变形,以保证内部元器件不受损坏。本文着重考虑以上问题,进行电动执行机构的设计及校核。

1 主要技术指标根据需求,提出电动执行机构的目标参数指标:额定轴向负载≥3 500 N(推/拉),设计轴向负载4 550 N(推/拉);最大工作行程100 mm;负载到位时间≤5 s;重复定位精度±0.1 mm;用电功率≤200 W。

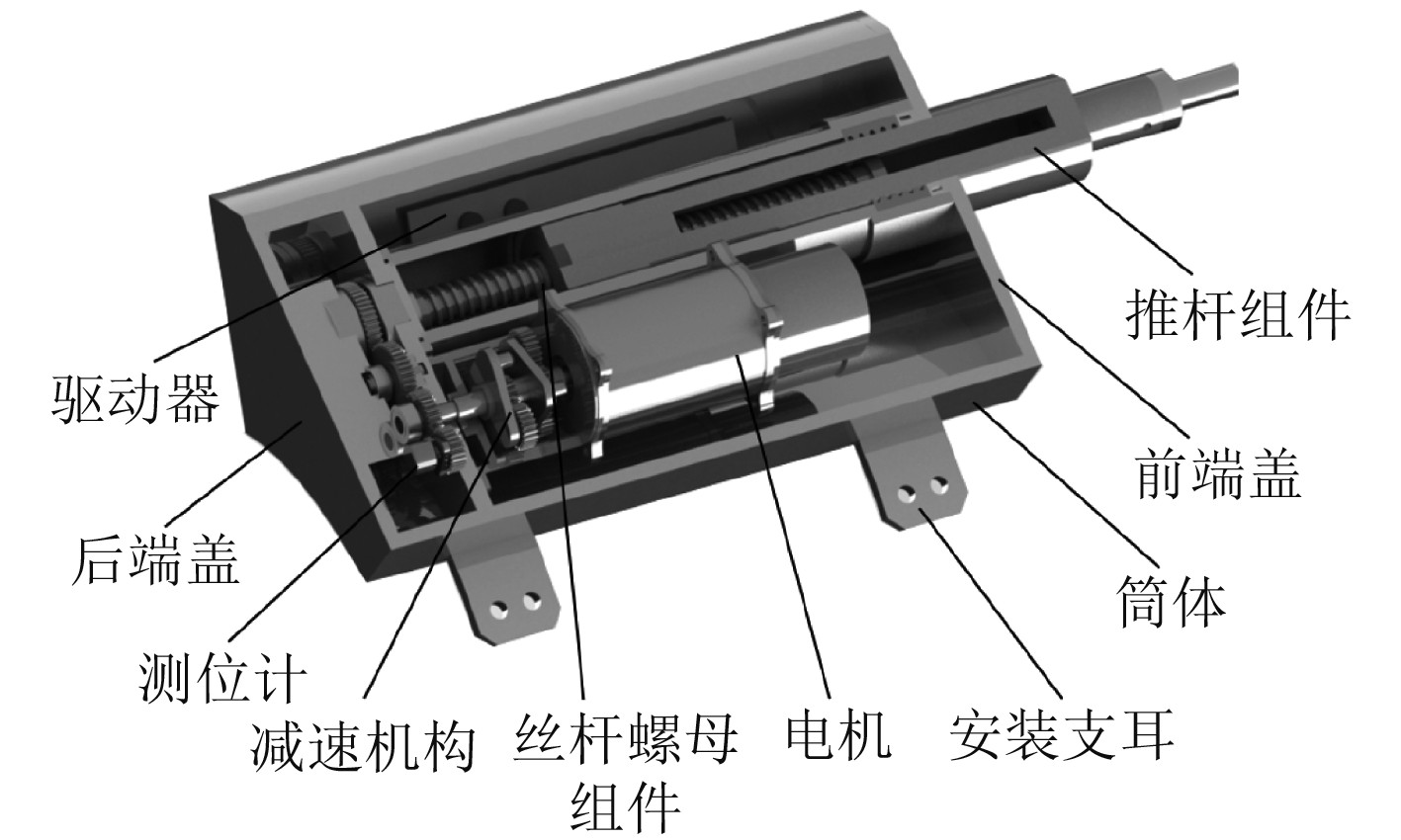

2 电动执行机构结构设计电动执行机构采用丝杆传动机构将电机旋转运动转换为推杆的直线运动,如图1所示,主要由壳体、丝杆螺母组件、推杆组件、电机、减速机构、测位计、驱动器等组成。根据应用场景确定电动执行机构的安装方式为侧边耳轴固定安装,放置于

|

图 1 电动执行机构结构示意图 Fig. 1 Schematic diagram of electric actuator structure |

为保证负载能够准确到达目标位置,常采用数字编码器控制电机转角进而控制速度及行程。光电编码器具有分辨率高、体积小、输出信号易处理等特点,但光电元器件易老化、寿命短、抗振性差,不适用液体环境[3]。旋转变压器与之相比,具有结构简单、抗共模干扰能力强、可靠性高、寿命长等优点,比较适合应用在恶劣环境和复杂工况。在电机内部和丝杆输出端均安装旋转变压器,负责向电机驱动器发送位置及转速信号。这种并行测量的双冗余设计能有效提高定位精度。

常用的丝杆传动机构有滚珠丝杆副和滑动丝杆副2种。与滑动丝杆副相比,滚珠丝杆副化滑动为滚动,摩擦阻力显著降低,摩擦系数约为0.002 5~0.003 5,传动效率在90%以上,远高于滑动传动效率[4]。滚珠丝杠副在加工过程中的淬火硬化、螺纹滚道的精磨以及装配时螺母的预紧力作用等工艺措施,可在提高承载能力的同时减小累计误差,保证了较高的传动精度[5]。考虑到目标参数对电动执行机构的功率限制及精度要求,因此采用滚珠丝杆副作为传动部件。

根据供电条件,电动执行机构的电机需选用直流电机。直流电机分为无刷电机和有刷电机,无刷电机与有刷电机相比,可避免电火花对电子设备的干扰,免去换向器的维修和更换,提高产品使用寿命。直流无刷电机应用较广的有伺服电机和步进电机,考虑到步进电机在高速范围内力矩不稳定,容易产生“失步”现象[6],因此选用直流伺服电机作为动力源。

行星齿轮机构由于采用多个行星轮进行分流,具有结构紧凑、功率密度高、承载能力大、传动效率高等优点,被广泛应用于航空航天、船舶、车辆等诸多领域[7]。电动执行机构的体积和重量有限,因此减速机构选用定轴轮系和NGW型行星轮系组合而成的混合轮系。混合轮系中行星轮系的主要贡献是在有限体积和空间内提供较大的传动比,定轴轮系则是用来配合行星轮系完成传动比的分配及旋转轴线的过渡。

3 基本参数设计 3.1 滚珠丝杆根据设计轴向负载Coa=4 550 N,初选滚珠丝杆公称直径D=14 mm和导程;滚珠效率μ=0.95;依据保守性设计原则,设到达时间为4 s,最大工作行程S=100 mm,则丝杆螺母的直线速度V=25 mm/s。

计算丝杆需达到的目标转速:

| $ n = \frac{V}{{{P_h}}} \times 60 = \frac{{25}}{4} \times 60 = 375\;{\rm{r}}/\min 。$ | (1) |

丝杆输入端目标力矩:

| $ T = \frac{{F \times {P_h}}}{{2{\text{π}} \times \eta }} = \frac{{4550 \times 4}}{{2 \times 3.14 \times 0.95}} = 3051\;{\text{N}} \cdot {\text{mm}} 。$ | (2) |

丝杆输出端目标功率:

| $ P = FV = 4\; 550 \times 25 \times {10^{{{ - }}3}} = 114\;{\text{W}}。$ | (3) |

根据功率等指标对直流伺服电机进行选型设计,选取电机转速ne=12000 r/min,功率Pe=160 W,效率μe=0.85。

计算减速机构的理论总减速比为:

| $ i = \frac{{{n_e}}}{n} = \frac{{12\; 000}}{{375}} = 32 。$ | (4) |

参考机械设计手册[8],根据结构优化布局,选取两级行星轮系和一级定轴轮系组成。其各级传动比ns1、ns2、nt分别为4.42、4.42、1.724,传动效率μs1、μs2、μt分别为0.98、0.98、0.95,则得出减速机构的实际总传动比

电机输出力矩:

| $ {T_e} = \frac{{9\; 550{P_e}}}{{{n_e}}} = \frac{{9\; 550 \times 160}}{{12\; 000}} = 127\;{\text{N}} \cdot {\text{mm}}。$ | (5) |

传递到丝杆的力矩:

| $ \begin{split} {T'} & = {T_e} \times I \times {\mu _R} \times {\mu _e} = 127 \times 33.7 \times 0.9 \times 0.85 =\\ & 3\; 274\;{\text{N}} \cdot {\rm{mm}} \geqslant 3\; 051\;{\text{N}} \cdot {\text{mm}}。\end{split} $ | (6) |

电动执行机构输出线速度:

| $ {V'} = \frac{{{n_e} \times {P_h}}}{{60 \times I}} = \frac{{12\; 000 \times 4}}{{60 \times 33.7}} = 23.7\;{\text{mm}}/{\text{s}} 。$ | (7) |

负载到达时间:

| $ {t'} = \frac{S}{{{V'}}} = \frac{{100}}{{23.7}} = 4.2\;{\text{s}}。$ | (8) |

综上可知,丝杆力矩及负载达到时间均满足电动执行机构的要求值,即电动执行机构设计满足需求。

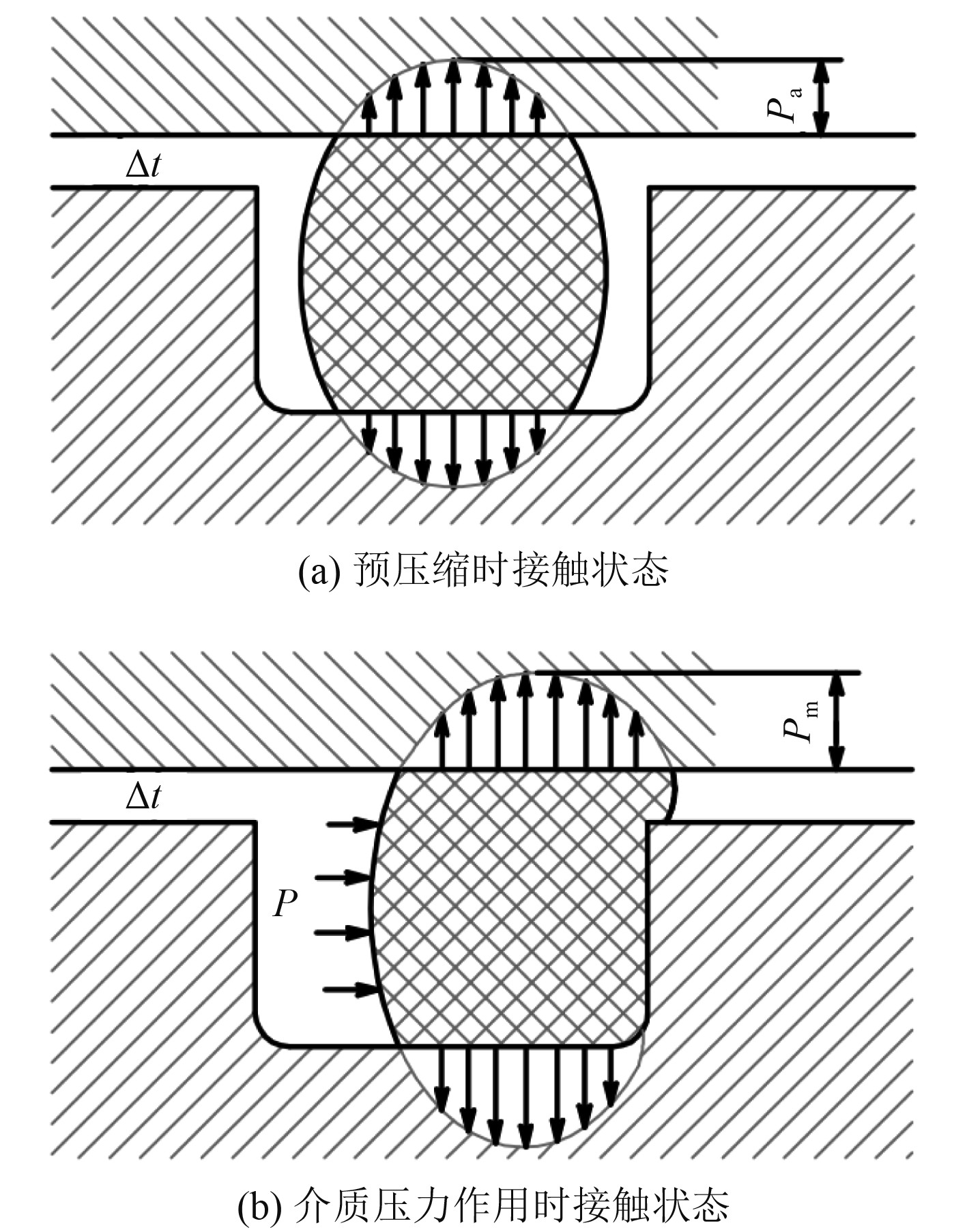

4 密封设计 4.1 静密封设计O形密封圈设计制造简单,安装使用方便,密封可靠且作用稳定,广泛应用于机械密封结构。常见的密封结构为2个接触平面,密封原理如图2所示。O形密封圈在沟槽和被密封面的初始压力作用下产生弹性变形,这一变形转化为对接触面的初始压力,从而起到预密封的效果。当一侧介质压力增大时,O形密封圈会被压到沟槽一侧,并封闭间隙△t,同时截面形状发生改变,接触压力也随之增大,从而实现静态无泄漏密封[9]。

|

图 2 O形密封圈密封原理 Fig. 2 Sealing principle of O-ring |

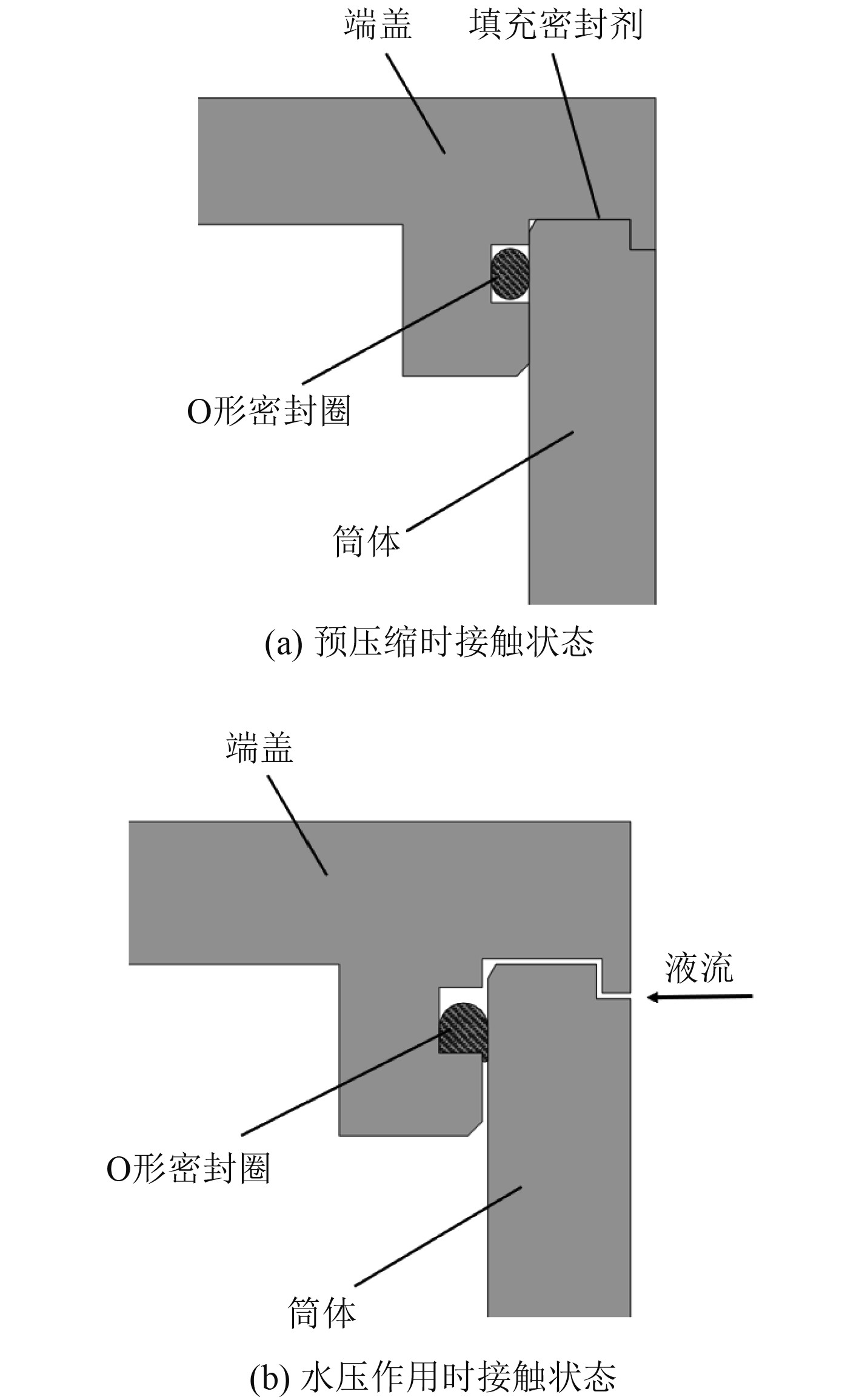

电动执行机构基本处于水环境中,筒体与端盖之间采用径向密封结构形式,选用的O形密封圈材料为氢化丁腈橡胶,其具有良好的耐化学品、电绝缘性、冲击弹性和耐水气性等。考虑到一道O形密封圈密封的可靠性,结构装配之后,沿整个结构的贴合缝隙以平面硅密封剂进行填封。平面硅密封剂在固化后胶层为弹性体,可在−60℃~200℃的工作温度范围内保持稳定和柔韧,以对机械设备的凸缘结合面实施密封。

密封结构如图3所示。筒体端面采用凸台设计,四周设计有1.2 mm×1 mm的凹槽;端盖四周设计有1.2 mm×1 mm的凸起,可与筒体配合安装,形成一个绕筒体四周的凹凸台阶面。若贴合缝隙处的密封剂失效,液体流入装配间隙时流向被迫发生4次改变,流动性逐渐减弱。这种密封结构与2个均为平面接触的密封结构相比,显著提高了密封可靠性。该密封方式避免了密封圈直接与液体、环境物质和空气等接触,以此减缓密封圈的老化速度,提高密封圈的寿命。

|

图 3 静密封结构示意图 Fig. 3 Schematic diagram of static seal structure |

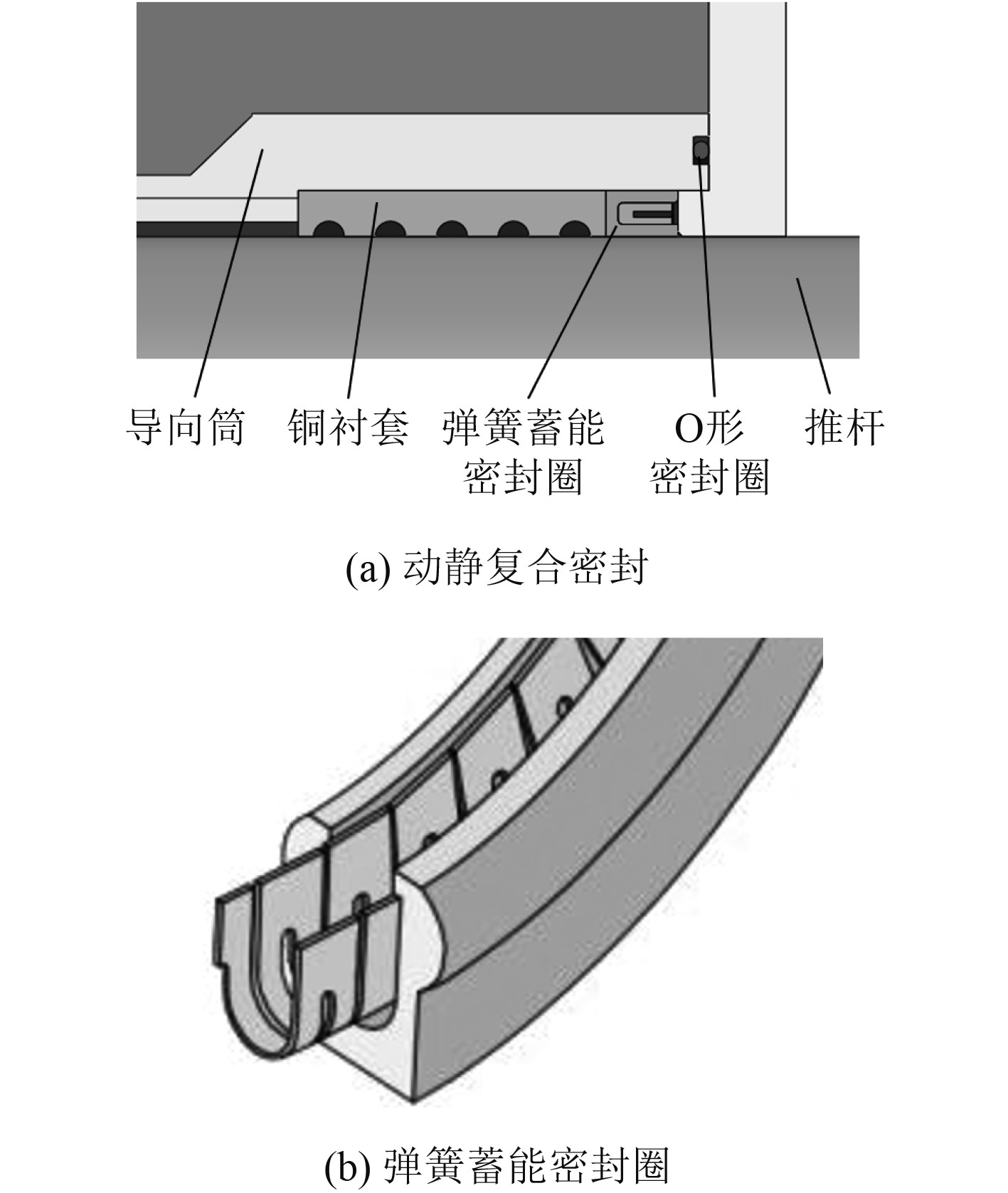

往复密封件影响着电动执行机构的精确运行和动作的有效执行,密封的可靠性是保证电动执行机构正常运行的关键,而单一的密封形式很难满足苛刻的工况要求及长期的工作寿命。为此,电动执行机构的推杆端采用动密封和静密封组合的密封形式。如图4所示,在推杆与导向筒间的动密封采用U型弹簧蓄能密封圈,导向筒与端盖间的静密封则采用O形密封圈。

|

图 4 推杆端密封示意图 Fig. 4 Schematic diagram of seal at push rod |

弹簧蓄能密封圈由高分子材料的密封夹套和蓄能弹簧组成。密封夹套与往复运动的接触面贴合,以阻塞泄漏通道。安装在弹簧蓄能密封圈内的蓄能弹簧用于对密封夹套的径向预紧。当夹套材料发生磨损后,弹簧对夹套提供弹性补偿,以保证密封圈仍然起到密封作用。

弹簧蓄能密封圈的夹套材料通常由PTFE、填充改良PTFE和其他高分子聚合物材料车削制成,可通过改变材料成分的不同配比或聚合物的填充方式以适应不同的工况要求。根据使用环境特点,选择夹套材料为填充PTFEA16,该材料自润滑性能好,耐磨损优异,对钢制推杆的滑动摩擦系数可达0.016,适用于润滑条件较差的水或水蒸气环境。弹簧材料选用304不锈钢,可防止长期在水中引起的腐蚀失效。由于此处为往复运动,密封圈槽壁的粗糙度相较静密封要高,取Ra=0.4~0.8 μm。

在推杆端增加铜衬套的设计,铜衬套一方面起到支撑作用,减弱推杆的悬臂状态;其次铜衬套内侧为半圆形的环形槽,在推杆往复运动时,环形槽内形成等压区,使推杆产生自动对中的效果。环形槽能够收集和存储推杆往复运动的润滑脂,可减少润滑脂的内外泄露,并产生自润滑的效果。推杆端铜衬套和动密封配合,既减小了偏心量,又提高了密封性。

5 有限元应力校核电动执行机构根据上位机指令执行推拉动作,其设计尺寸和重量受到环境限制,在设计时需保证在有限的尺寸和重量条件下满足强度要求。由于电动执行机构长期处于液体环境中,在执行伸出和收回动作时,推杆直接承受负载的反向拉力和推力,壳体则直接承受周围的液压作用。通过有限元分析软件Ansys_Workbench对这2个部件进行结构强度受力仿真分析。

采用Ansys_Workbench的静力学模块分析外载荷引起的应力、变形等结构问题,进行求解的主要步骤为:创建物理模型,定义材料属性,划分网格,施加载荷并添加边界条件,分析计算与后处理[10]。

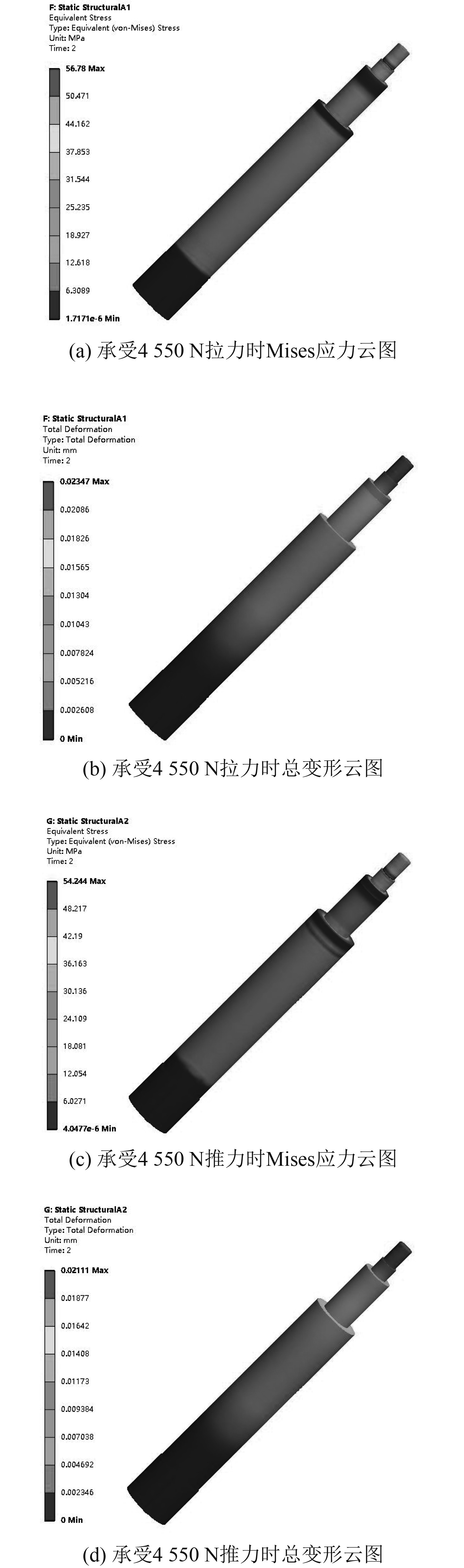

通过仿真运算,得到推杆分别在4550 N轴向拉力和推力作用时的应力分布和变形情况,如图5所示。结果显示,推杆在推、拉作用下的应力和变形情况基本一致。在拉力作用下推杆的最大应力为56.78 MPa,远低于材料的屈服强度425 MPa,设计材质强度满足要求。推杆的最大变形发生在接头处,变形量约为0.023 mm,由此产生的误差在可接受范围内。

|

图 5 推杆的Mises应力及变形分布 Fig. 5 Mises stress and deformation distribution of push rod |

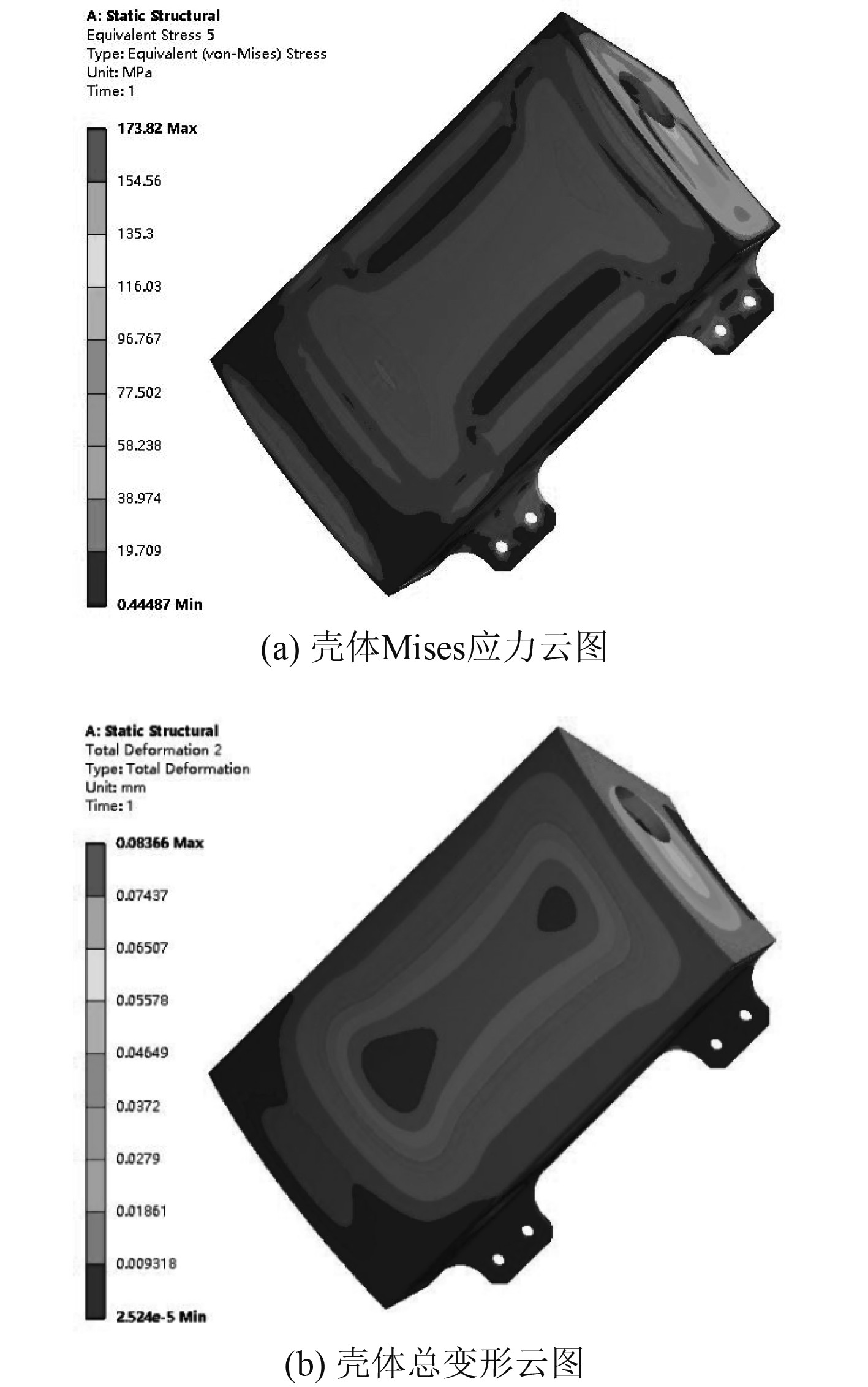

壳体在液压下的应力分布和变形情况如图6所示。结果显示,壳体在承受3 MPa液压时的最大应力为173.82 MPa,发生在上端盖与筒体的交界处及输出孔边缘处,这主要是应力集中所致。而其余部分的应力基本处于120 MPa以下,不足壳体材料屈服强度425 MPa的一半,则说明设计材质强度满足要求。壳体的最大变形约为0.084 mm,发生在筒体外圆面的中间部位,是由于中间部位距离两侧支撑结构较远,刚度较低,但此处没有零部件与之连接,故该变形不会对电动执行机构内部构件的安装及工作产生影响。

|

图 6 壳体的Mises应力及变形分布 Fig. 6 Mises stress and deformation distribution of shell |

1)根据工作环境和性能要求对电动执行机构进行结构设计,确定了主要零部件的设计选型方案,并对丝杆、电机等进行校核计算。结果表明,各零件的选型符合工作要求。

2)针对电动执行机构的密封问题,壳体与端盖间使用氢化丁腈橡胶O形密封圈,结构上采用凹凸台阶面的形式,推杆端的动密封则使用弹簧蓄能密封圈,并配合铜衬套提高密封的可靠性。

3)利用Ansys Workbench静力学模块对电动执行机构的推杆和壳体进行有限元分析仿真校核。结果表明,其应力和变形均在允许范围内,强度设计满足要求。

| [1] |

陈超, 赵升吨, 崔敏超, 等. 电动缸的研究现状与发展趋势[J]. 机械传动, 2015, 39(3): 181-186. DOI:10.16578/j.issn.1004.2539.2015.03.042 |

| [2] |

骆立强. 船舶电动执行机构应用与发展[J]. 船舶工程, 2007(5): 40-43. LUO L Q. Application and development of the marine electric actuator[J]. Ship Engineering, 2007(5): 40-43. DOI:10.3969/j.issn.1000-6982.2007.05.002 |

| [3] |

韩彬. 一种基于双通道旋转变压器的高精度角度传感器[J]. 电子质量, 2022(2): 23-26. HAN B. A high precision angle sensor based on two-speed resolver[J]. Electronics Quality, 2022(2): 23-26. DOI:10.3969/j.issn.1003-0107.2022.02.006 |

| [4] |

林名润, 王杰, 闫大鹏, 等. 改进BP神经网络的滚珠丝杆故障诊断研究[J]. 机械设计与制造, 2020(6): 173-176. LIN M R, WANG J, YAN D P, et al. Study of ball-screw fault diagnosis based on improved BP neural network[J]. Machinery Design & Manufacture, 2020(6): 173-176. DOI:10.3969/j.issn.1001-3997.2020.06.042 |

| [5] |

马彦, 李威. 滚珠丝杠进给系统轴向接触刚度研究[J]. 制造技术与机床, 2014(1): 153-157. DOI:10.3969/j.issn.1005-2402.2014.01.044 |

| [6] |

蔡娜, 秦刚, 张和铭, 等. 步进电机速度控制技术研究[J]. 电子测量技术, 2021, 44(15): 84-88. CAI N, QIN G, ZHANG H M, et al. Research on speed control technology of stepper motor[J]. Electronic Measurement Technology, 2021, 44(15): 84-88. DOI:10.19651/j.cnki.emt.2106756 |

| [7] |

张旭东, 杨林杰, 曹延军, 等. 行星齿轮传动系统发展及关键技术研究进展[J]. 化工机械, 2021, 48(6): 803-809. DOI:10.3969/j.issn.0254-6094.2021.06.003 |

| [8] |

闻邦椿. 机械设计手册[M]. 6版. 北京: 机械工业出版社, 2017.

|

| [9] |

郝木明, 李振涛, 任宝杰, 等. 机械密封技术及应用[M]. 北京: 中国石化出版社, 2010.

|

| [10] |

李忠唐, 陆文龙, 徐如斌, 等. 基于Ansys静力学仿真的起重机减摇臂结构设计[J]. 舰船科学技术, 2021, 43(14): 208-210. LI Z T, LU W L, XU R B, et al. Structural design of crane rocker arm based on Ansys static simulation[J]. Ship Science and Technology, 2021, 43(14): 208-210. DOI:10.3404/j.issn.16727649.2021.7A.070 |

2023, Vol. 45

2023, Vol. 45