2. 江苏科技大学 船舶与海洋工程工程学院,江苏 镇江 212003;

3. 中国船舶科学研究中心,江苏 无锡 214082

2. School of Mechanical Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China;

3. China Ship Scientific Research Center, Wuxi 214082, China

潜水器是人类探索海洋、开发海洋资源必不可少的基础装备,耐压壳作为潜水器的核心部件,其结构形式及材料的选择直接影响到潜水器的有效载荷[1]。圆柱形耐压壳(下文简称圆柱壳)是最常用结构形式之一[2],而复合材料圆柱壳具有良好的比强度、比刚度、抗疲劳、耐腐蚀和承载能力等,在潜水器、水下滑翔机等装备的耐压结构件上得到广泛应用[3-4]。

复合材料圆柱壳制备可采用卷制与缠绕2种工艺。圆柱壳纤维缠绕主要分单一螺旋缠绕、螺旋加环/纵向缠绕。国内外学者对静水压下卷制及缠绕2种工艺制备的碳纤维复合材料圆柱壳屈曲特性,进行了一系列的理论、数值与试验研究。卷制工艺制备的圆柱壳,其纤维层依次叠层、规律铺设,力学性能研究比较成熟。Perry[5]、ASME[6]、NASA[7]和Shen[8]等基于层合板理论,分别给出了复合材料圆柱壳的临界屈曲载荷理论求解公式。Messager[9-10]基于三阶剪切变形理论,提出了缺陷下的圆柱壳屈曲理论模型,并与有限元模型、试验进行验证。潘光等[11-16] 建立了圆柱壳层合板失效数学模型,优化了碳纤维层铺设角度及铺层数,并试验研究了碳纤维复合材料圆柱壳的最终破坏模式和失效载荷。

复合材料圆柱壳缠绕工艺是以一定带宽的纤维不间断螺旋缠绕,可形成类似编织形壳体,在圆柱壳内外表面均有螺旋纤维带,起到螺旋加强作用,其承载能力要高于卷制工艺。Moon等[17]对静水压下螺旋加环型纤维缠绕复合材料中厚壳的屈曲特性及失效模式进行了数值和试验研究,分析了螺旋缠绕角变化与环向缠绕层比例对屈曲临界载荷和失效模式的影响。Schillo等[18]设计了螺旋缠绕角为±30°的薄圆柱壳结构,试验研究了圆柱壳轴向载荷下屈曲失稳模式。李卓禹等[19]基于蔡-吴强度理论、哈森理论和第四强度理论,建立了静水压下纤维缠绕复合材料圆柱壳的有限元模型,给出了纤维缠绕层和芯材的强度失效判据。然而,上述研究没有考虑材料刚度退化对圆柱壳承载载荷及失效模式的影响,且针对螺旋缠绕工艺下的复合材料圆柱壳实际破坏过程未进行阐明。

为此,本文开展单一螺旋缠绕复合材料圆柱壳屈曲特性试验与数值研究。首先制作不同长径比(圆柱壳有效长度与内径的比值)的单一螺旋缠绕复合材料圆柱壳,并对其制作误差检测,试验研究静水压下圆柱壳的失效模式。其次,基于Hashin强度准则及渐进损伤理论,建立复合材料圆柱壳等效有限元模型,并根据NASA SP-8007[7]规范和Shen[8]理论公式,分别求解复合材料圆柱壳屈曲载荷,分析讨论不同长径比对复合材料圆柱壳屈曲特性的影响规律,比较分析理论模型、有限元模型和静水压力试验结果。研究成果对单一螺旋缠绕复合材料圆柱壳承载载荷和失效模式分析具有指导意义。

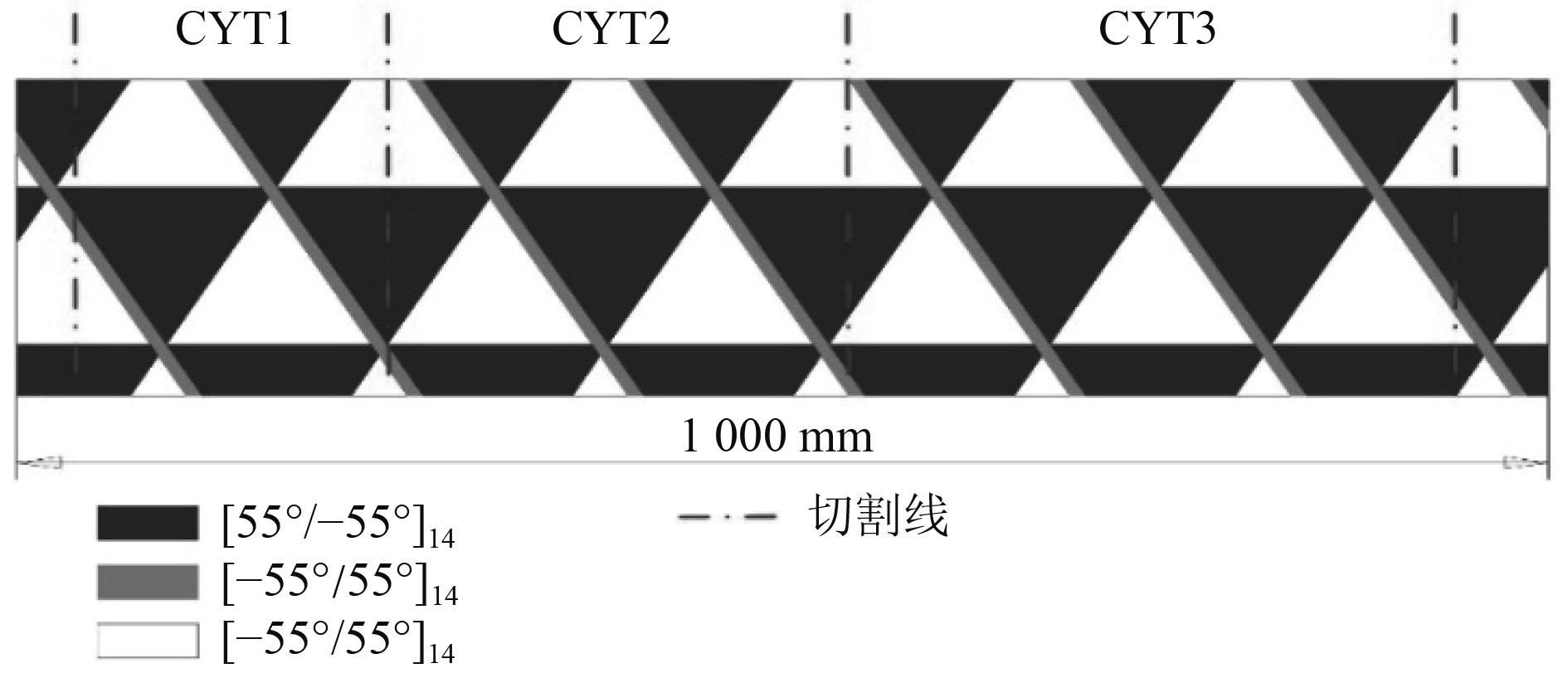

1 试验材料与方法 1.1 圆柱壳制作采用树脂基碳纤维预浸带(UD600-SGL50K:层厚0.13 mm;树脂陶氏760E/766H),不间断湿缠绕工艺制作长1 m复合材料圆柱壳,缠绕张力为50 N。考虑圆柱壳受均匀外压下最佳纤维缠绕角区间[20],本文制作圆柱壳螺旋缠绕角度选用[±55°]14。缠绕铺层与分段切割方式如图1所示。

|

图 1 CYT柱壳缠绕铺层示意 Fig. 1 Layup patterns of cylinders CYT |

长1 m复合材料圆柱壳分割成3段,依次为CYT1、CYT2和CYT3(见图1),其名义长度分别为195 mm、295 mm和405 mm(见表1)。设计用于静水外压试验的复合材料圆柱壳结构,如图2所示。复合材料圆柱壳两端采用304不锈钢封盖密封,主要参数为圆柱壳有效长度L、圆柱壳内径d、圆柱壳壁厚t、不锈钢封盖外径D=225 mm、不锈钢封盖厚度b=20 mm、不锈钢封盖凹槽深度h=15 mm。

|

|

表 1 圆柱壳试验件几何参数 Tab.1 Geometric parameters of the composite cylinder |

|

图 2 复合材料柱壳与不锈钢封盖相连示意 Fig. 2 Joining concept of composite cylinder and steel flanges |

复合材料圆柱壳与封盖使用Araldite 2015环氧树脂胶粘接固定。为避免圆柱壳外压试验时表面渗水,其外表面涂敷3层GDJN001聚脲防水涂料,总厚度约0.25 mm。复合材料圆柱壳试验件如图3所示,设计尺寸参数如表1所示,碳纤维层合板的材料属性如表2所示。304不锈钢封盖弹性模量为190 GPa,泊松比为0.31。

|

图 3 复合材料柱壳试验件 Fig. 3 Composite cylinder specimens |

|

|

表 2 复合材料层合板材料属性 Tab.2 Material properties of composite provided by the manufacturer |

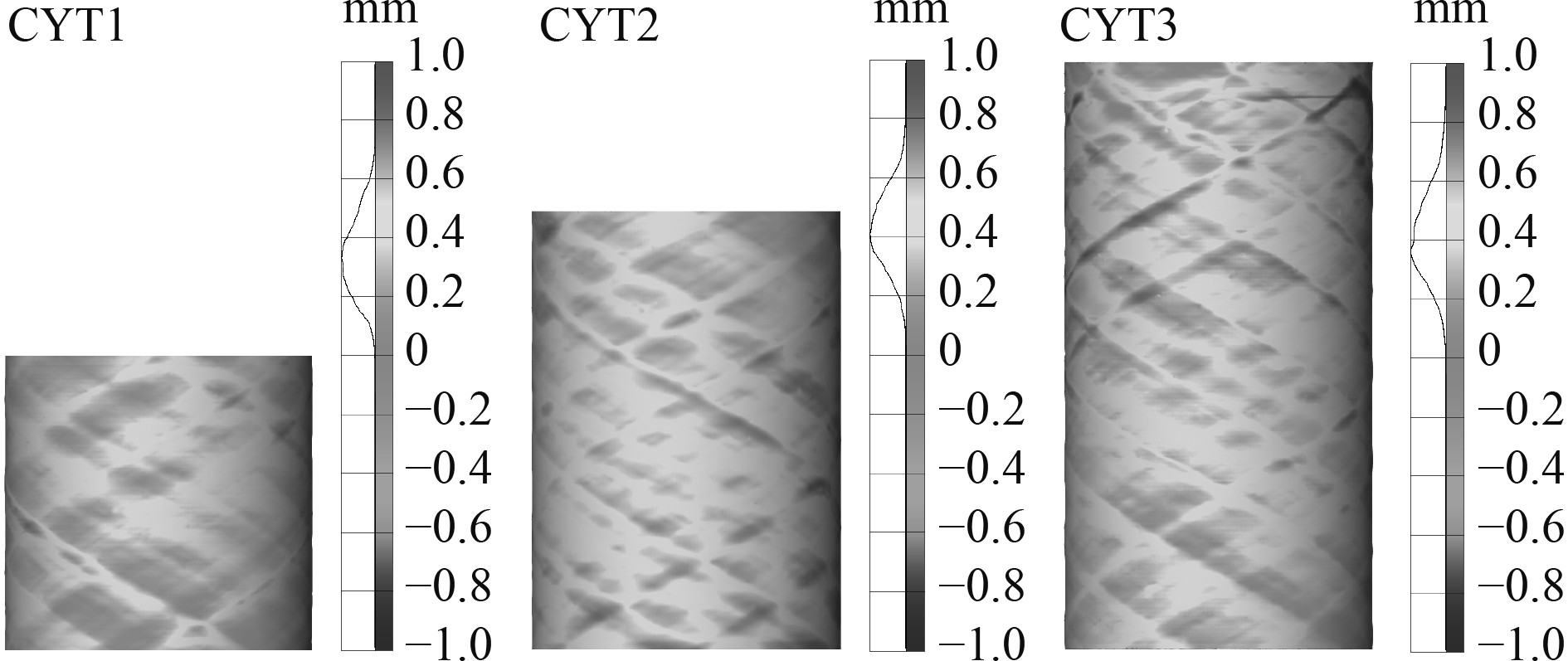

选用Open Technologies 3D 扫描仪(单笔扫描范围150 mm×115 mm×150 mm;扫描仪像素200 M;精度0.02 mm),针对已制作的CYT1、CYT2和CYT3复合材料圆柱壳,规范操作,获得其外表面三维轮廓。采用GOM INSPECT三维检测软件,检测试验件与名义圆柱壳轮廓的误差分布。分析结果如图4所示,图标为试验件与名义外轮廓基于曲率半径的误差及误差频率。CYT1柱壳与名义外轮廓最大曲率半径误差为0.73 mm,误差为0.2~0.6 mm,占总误差段的80%以上,最大误差主要为柱壳最外层55°缠绕层。CYT2最大曲率半径误差为0.78 mm,误差主要分布在0.4 mm。CYT3最大误差为0.83 mm,误差主要分布在0.2~0.6 mm。此外,Schilo[18]制作的缠绕编织复合材料圆柱壳(设计壁厚0.81 mm),最大误差0.45 mm,误差主要分布在0.24 mm左右。考虑三维扫描设备精度0.02 mm,后处理曲面造型及软件系统误差,制作的复合材料柱壳制作误差属于缠绕工艺合理误差范围,可用于静水压力试验研究。

|

图 4 CYT柱壳外表面与名义柱壳误差分布 Fig. 4 Deviations of the external surfaces of CYT cylinders from their perfect geometries |

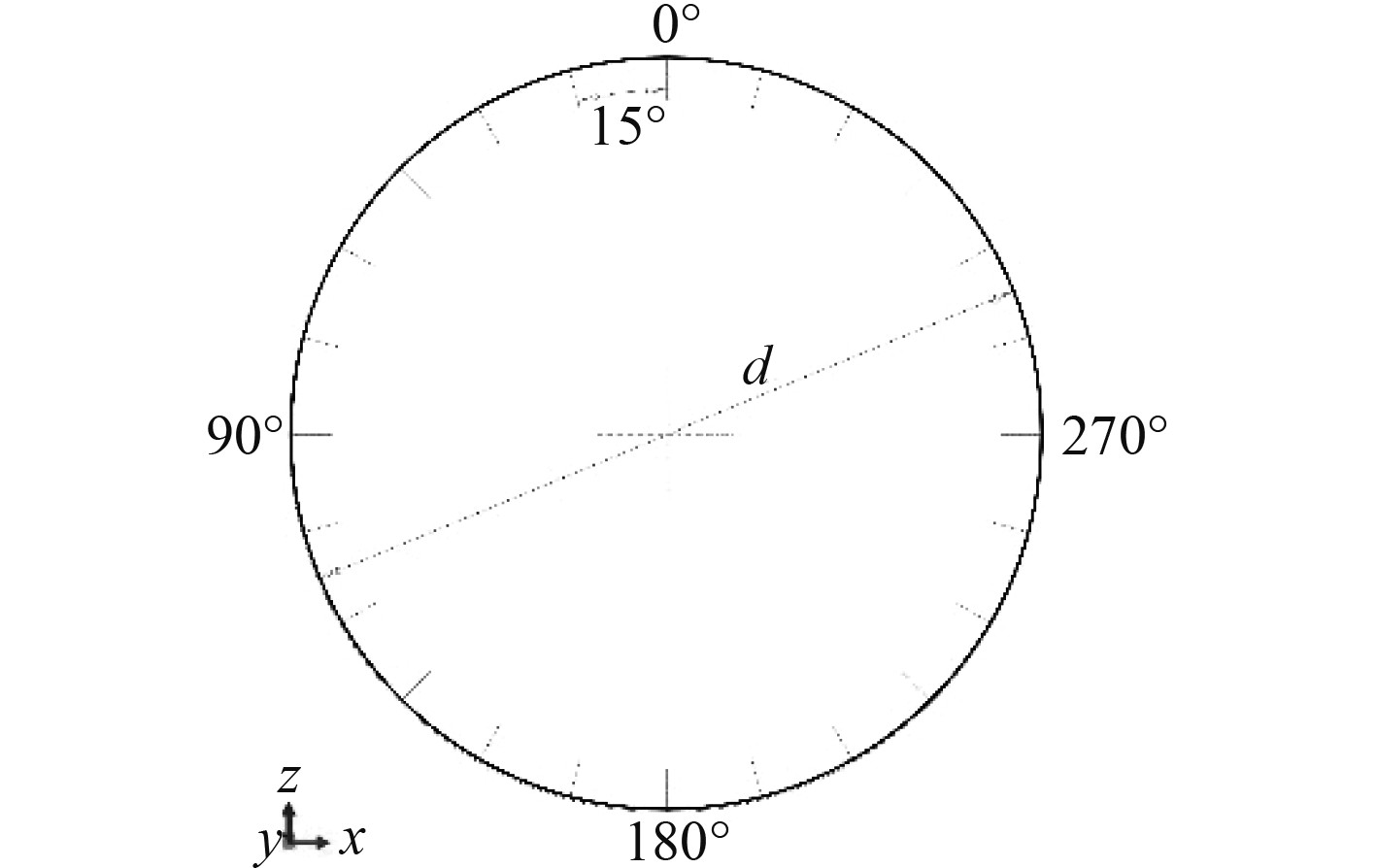

针对CYT1、CYT2和CYT3复合材料圆柱壳,沿周向15°间隔划分壁厚测量参考线,参考线轴向方向间隔10 mm截取参考点,采用定制千分尺(精度0.01 mm)进行壁厚测量。如图5所示,CYT1、CYT2和CYT3总测点分别为24×20个、24×30个、24×40个。因千分尺测量限制,CYT2中部24×7个及CY3中部24×17个参考点未进行测量,考虑CYT1、CYT2和CYT3为圆柱壳整体缠绕后切割分段,未测量区域不影响壁厚统计分析。各试验件壁厚统计如表3所示。CYT1、CYT2和CYT3实测平均壁厚分别为3.755 mm、3.808 mm和3.807 mm,平均壁厚最大值与最小值相差误差Δ=0.053 mm,整体平均壁厚为toav=3.79 mm,Δ/ toav仅为0.0014。因此,复合材料圆柱壳试验件壁厚均匀性较好。CYT1、CYT2和CYT3圆柱壳壁厚,相较于名义厚度tn=3.64 mm,分别高3.16%、4.62%和4.59%,主要由于预浸料自身误差、树脂加热后厚度变化、缠绕残留气泡、纤维错位等因素。

|

图 5 柱壳测厚点周向分布示意图 Fig. 5 Distribution of points for measuring cylinder thickness |

|

|

表 3 复合材料试验件壁厚 Tab.3 Wall thickness of cylinders |

采用直尺(精度 1mm),测量CYT1、CYT2和CYT3柱壳周向0°、90°、180°、270°有效长度,统计分析如表4所示,其中R为柱壳内半径(R=d/2)。

|

|

表 4 柱壳有效长度 Tab.4 Effective length of cylinders |

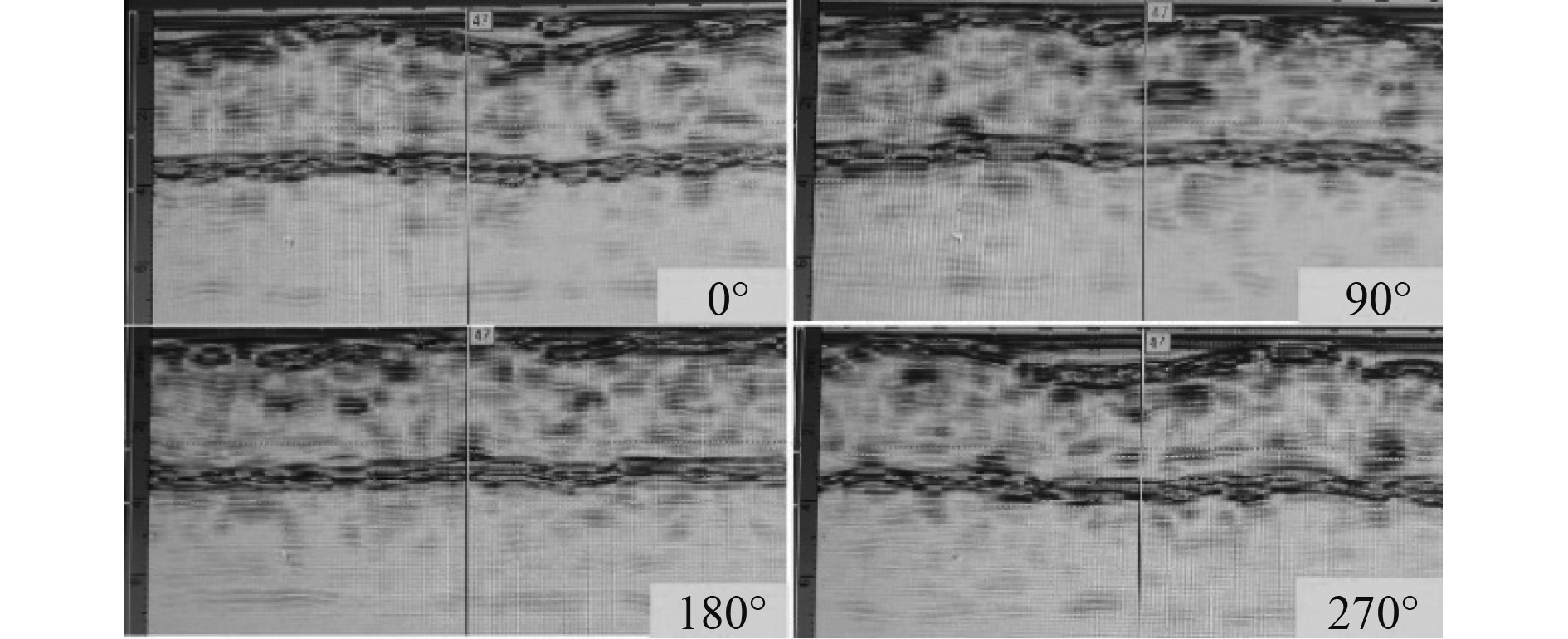

选用OMNISCAN MX相控阵探伤仪,对复合材料圆柱壳试验件进行内部探伤检测。以CYT1为例,其周向0°、90°、180°、270°的轴向截面检测分析结果如图6所示,上下浅色区域分别为圆柱壳外表面与内表面。由于缠绕工艺影响,外表面轴向方向的浅色区域呈微小波动起伏状。90°截面扫面中部有深色带状区域,主要因制作工艺过程纤维错位、残留气泡等因素引起,其他区域无明显缺陷状态,不影响静水压力试验结果的普遍性。

|

图 6 复合材料柱壳探伤检测(CYT1) Fig. 6 Flaw detection of composite cylinders (CYT1) |

试验压力舱(内径400 mm、高500 mm,量程0~8 MPa且极限压载10 MPa)采用静水加压,通过压力传感器(量程0~10 MPa,精度±0.1%)实时采集,采样频率50 Hz。因CYT3浮力大于重力,在CYT3下端盖内表面粘接2 kg配重,可使圆柱壳在加压过程完全浸没在水中。

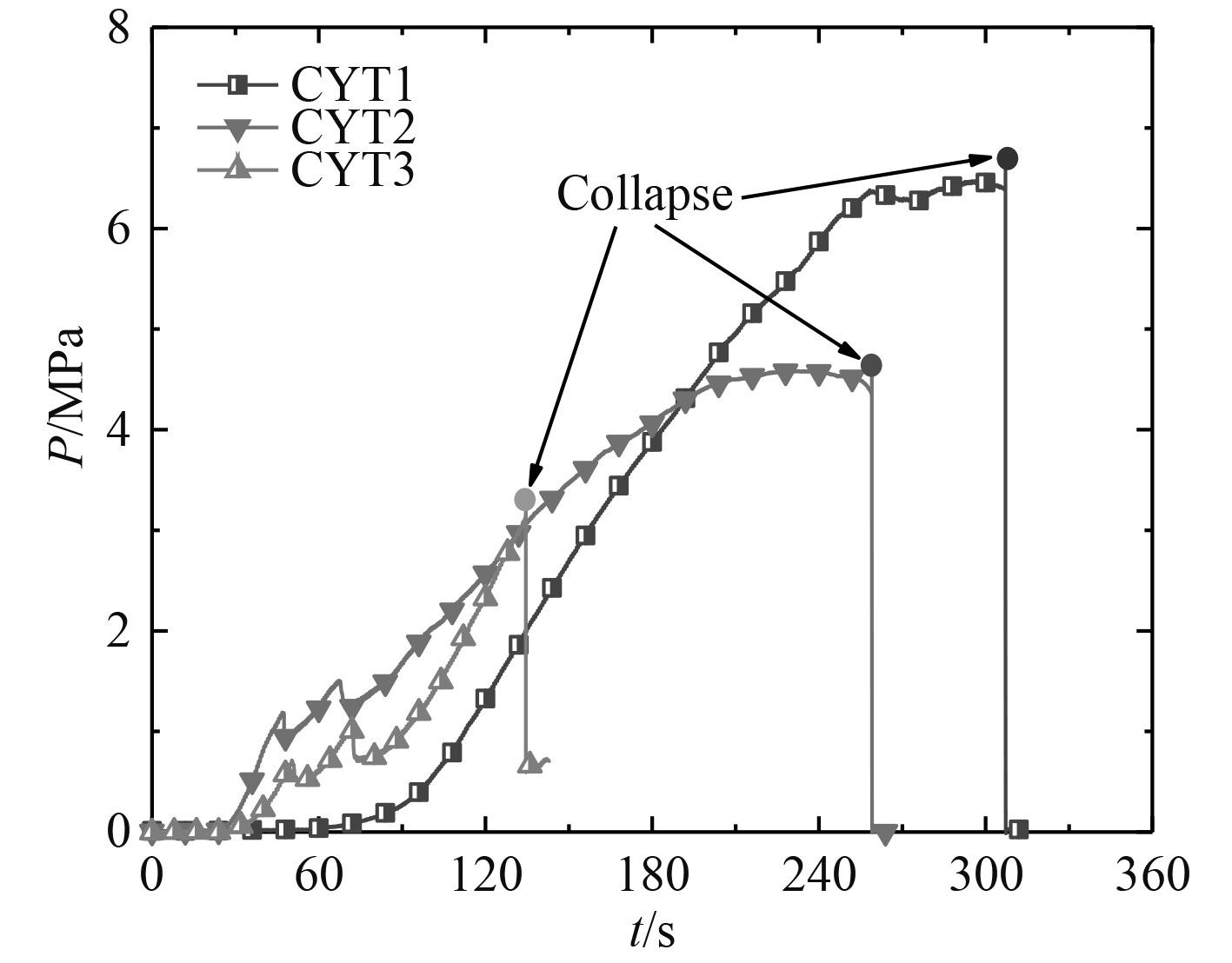

依次将CYT1、CYT2和CYT3分别置于压力舱内,采用手动阀逐步加压,舱体内出现瞬间压降,且伴随巨大爆破声,即可停止加压,压力舱内压力变化如图7所示。因手动加压方式,压力曲线前端呈现锯齿式增加趋势。

|

图 7 CYT柱壳静水加压曲线 Fig. 7 Pressure–time curves obtained from the hydrostatic test of CYT cylinders |

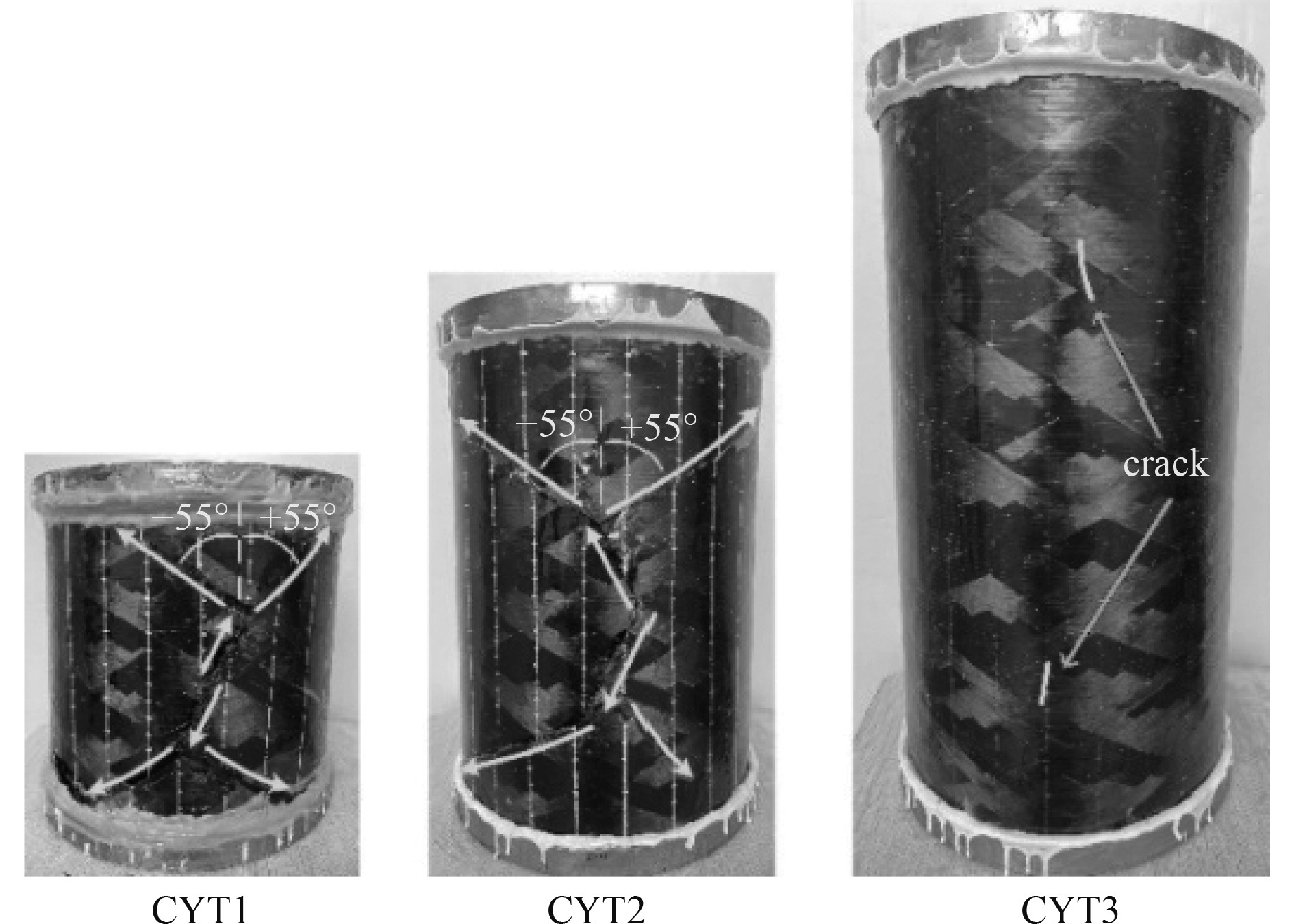

CYT3曲线在加压后程直线上升至压溃,后压降明显。CYT1与CYT2承压载荷分别在260~310 s、180~260 s区间维持一段时间后,加载曲线徒增后瞬间直线下降。曲线峰值即为样本破坏时的最大外压载荷,CYT1、CYT2和CYT3柱壳最大破坏压力分别为6.789 MPa、4.585 MPa和3.251 MPa,压溃形式如图8所示。

|

图 8 CYT柱壳压溃形式与裂痕路径 Fig. 8 Typical final failure modes and crack propagation path of CYT cylinders |

1)NASA SP-8700[7]

基于层合板理论,NASA SP-8700给出复合材料柱壳均匀受外压下的屈曲载荷公式,如下式:

| $ \begin{split} & {P_{cr}} = \min ({P_{amn}}) \text{,} \\ & {P_{amn}} = \frac{R}{{FS\left[ {{n^2} + \dfrac{1}{2}{{\left( {\dfrac{{m {\text{π}} R}}{L}} \right)}^2}} \right]}}\frac{{\det \left[ {\begin{array}{*{20}{c}} {{c_{11}}}&{{c_{12}}}&{{c_{13}}} \\ {{c_{21}}}&{{c_{22}}}&{{c_{23}}} \\ {{C_{31}}}&{{C_{32}}}&{{C_{33}}} \end{array}} \right]}}{{\det \left[ {\begin{array}{*{20}{c}} {{C_{11}}}&{{C_{12}}} \\ {{C_{21}}}&{{C_{22}}} \end{array}} \right]}} \end{split} $ | (1) |

式中:

2)Shen经验公式[8]

Shen提出适用于纤维缠绕的复合材料圆柱壳受均匀外压下的屈曲载荷,如下式:

| $ \begin{aligned} &{P_{cr}} = \min ({P_n}) \text{,} \\ &\left[ {\begin{array}{*{20}{c}} {{a_{11}}}&{{a_{12}}}&{{a_{13}}} \\ {{a_{21}}}&{{a_{22}}}&{{a_{23}}} \\ {{a_{31}}}&{{a_{32}} - {p_n}{b_{32}}}&{{a_{33}} - {p_n}{b_{33}}} \end{array}} \right] \left[ {\begin{array}{*{20}{c}} {{a_u}} \\ {{a_v}} \\ {{a_w}} \end{array}} \right] = 0。\end{aligned} $ | (2) |

式中:

复合材料层合板面内失效模式主要为纤维断裂、纤维屈曲、基体开裂和基体挤裂。Hashin强度准则针对4种失效模式,分纤维方向拉伸、纤维方向压缩、基体方向拉伸、基体方向压缩等4种失效判断,兼顾不同失效模式对材料性能影响,应用较广。Hashin[21]强度准则公式为:

| $ {F_{ft}} = {\left( {\frac{{{{\hat \sigma }_{11}}}}{{{X_T}}}} \right)^2} + {\left( {\frac{{{{\hat \sigma }_{12}}}}{{{S_{12}}}}} \right)^2} = 1,\quad \left( {{{\hat \sigma }_{11}} \geqslant 0} \right)。$ | (3) |

| $ {F_{fc}} = {\left( {\frac{{{{\hat \sigma }_{11}}}}{{{X_C}}}} \right)^2} = 1,\quad \left( {{{\hat \sigma }_{11}} < 0} \right)。$ | (4) |

| $ {F_{mt}} = {\left( {\frac{{{{\hat \sigma }_{22}}}}{{{Y_T}}}} \right)^2} + {\left( {\frac{{{{\hat \sigma }_{12}}}}{{{S_{12}}}}} \right)^2} = 1,\quad \left( {{{\hat \sigma }_{22}} \geqslant 0} \right) 。$ | (5) |

| $ {F_{mc}} = {\left( {\frac{{{{\hat \sigma }_{22}}}}{{2{S_{12}}}}} \right)^2} + \left[ {{{\left( {\frac{{{Y_C}}}{{2{S_{12}}}}} \right)}^2} - 1} \right]\frac{{{{\hat \sigma }_{22}}}}{{{Y_C}}} + {\left( {\frac{{{{\hat \sigma }_{12}}}}{{{S_{13}}}}} \right)^2} = 1,\; \left( {{{\hat \sigma }_{22}} < 0} \right)。$ | (6) |

其中:

损伤起始后,材料刚度开始逐渐退化,进入损伤演化阶段。采用基于能量损伤演化,刚度退化公式为:

| $ \begin{split} &C(d) = \frac{1}{D}\\ &\left[ {\begin{array}{*{20}{c}} {\left( {1 - {d_f}} \right){E_1}} & {\left( {1 - {d_f}} \right)\left( {1 - {d_m}} \right){v_{21}}{E_1}} & 0 \\ {\left( {1 - {d_f}} \right)\left( {1 - {d_m}} \right){v_{12}}{E_2}} & {\left( {1 - {d_m}} \right){E_2}} & 0 \\ 0 & 0 & {D\left( {1 - {d_s}} \right)G} \end{array}} \right]。\end{split} $ | (7) |

其中:

基于Abaqus软件建立复合材料圆柱壳有限元模型,圆柱壳为连续壳SC8R单元,金属封盖为C3D8R单元,金属封盖与复合材料柱壳通过绑定约束连接。为消除模型刚性位移,选择限制不共线3个节点的6个方向位移,该约束为虚约束,其支反力均约为0,能较好模拟柱壳静水环境下受均布外压工况[22]。边界条件及网格收敛性验证,如图9所示。为提高计算效率,且不影响计算精度,选择单元尺寸为5 mm。

|

图 9 网格收敛性与边界条件设置(CYT2) Fig. 9 The convergence result of mesh size and boundary condition (CYT2) |

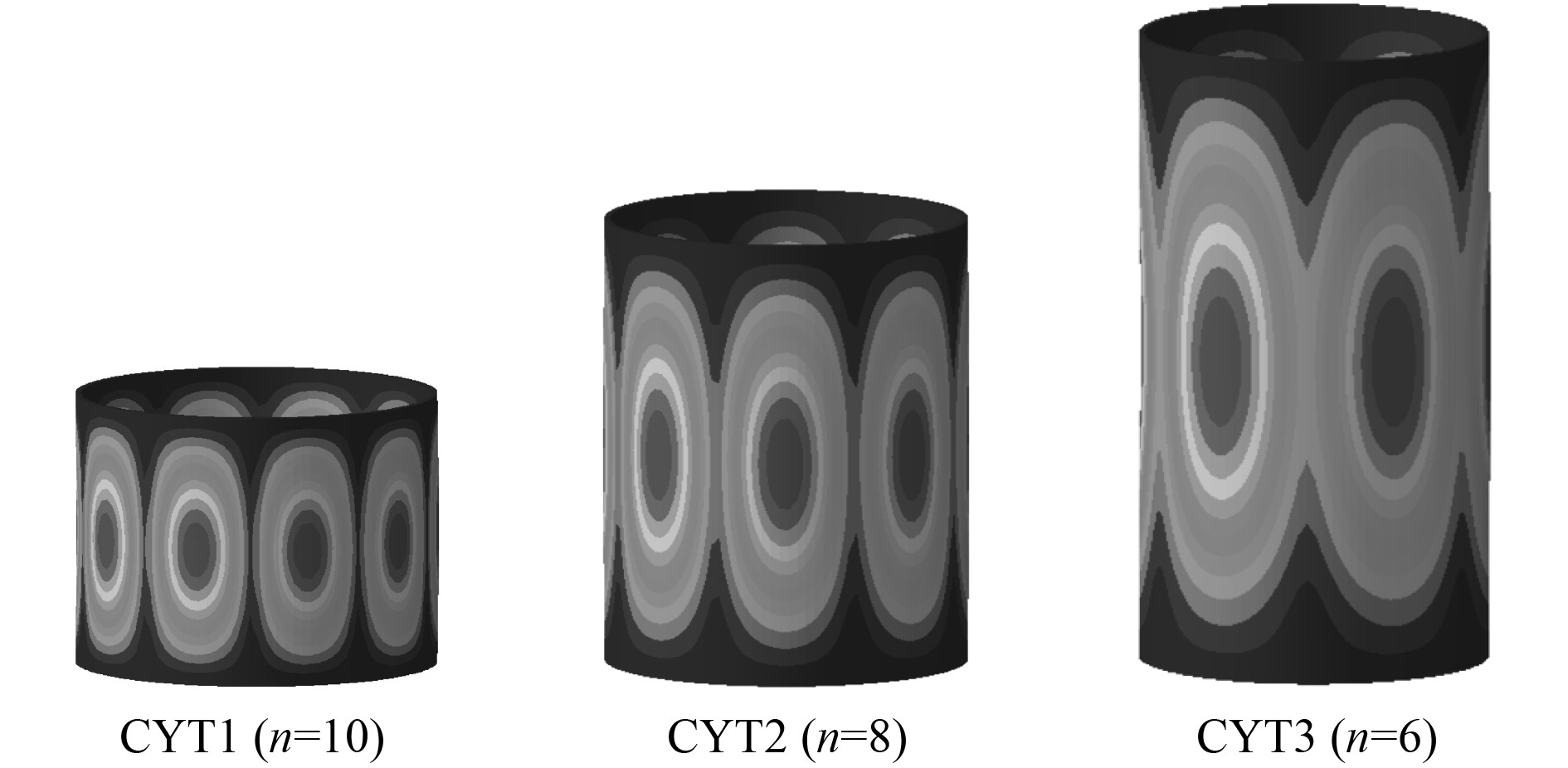

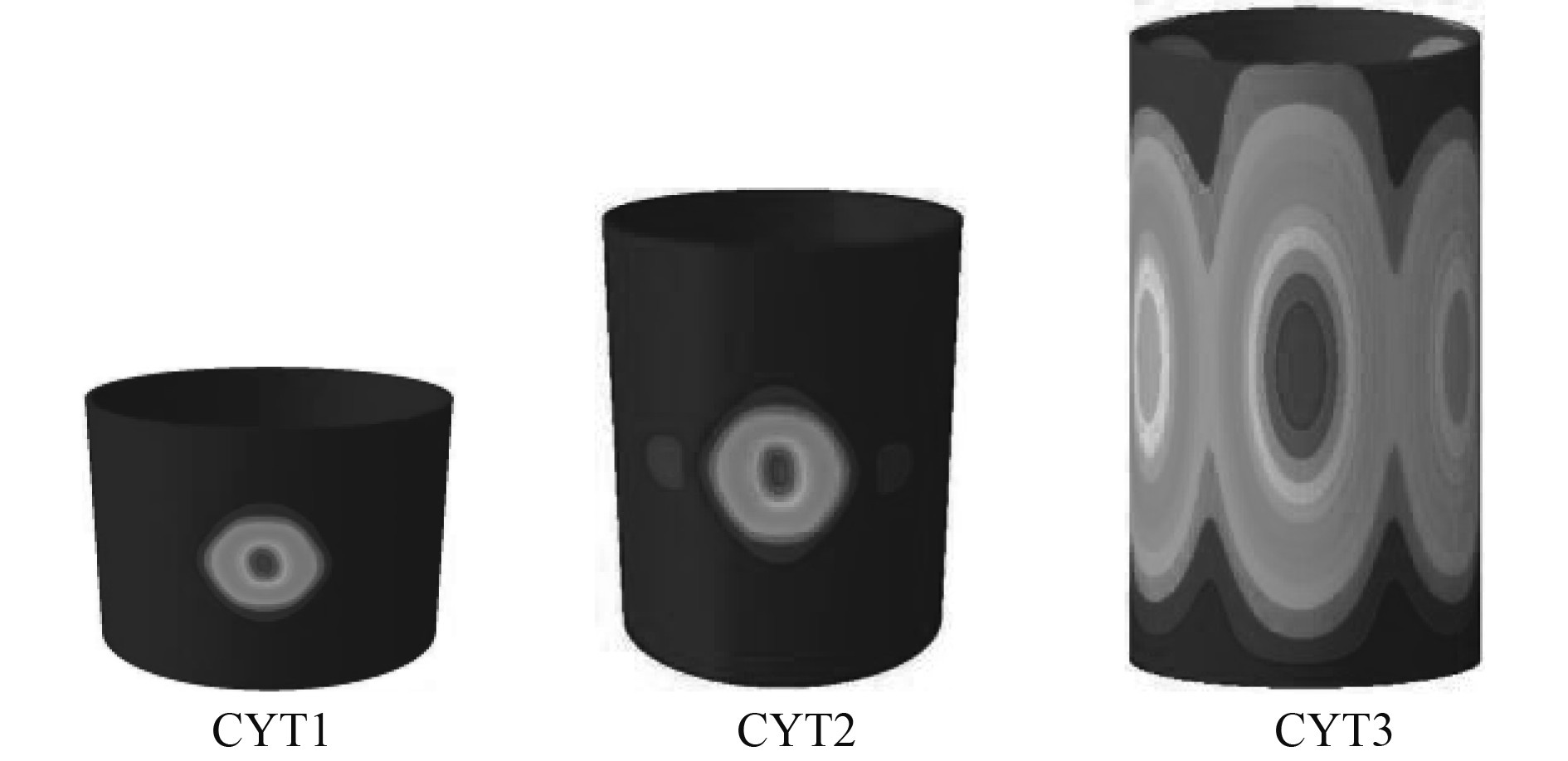

复合材料柱壳外表面及两端封盖外均施加1 MPa均布压力,建立试验件模型及实验样本模型(圆柱壳长径比:L/R;LRT1.0:L/R=1,LRT1.5:L/R=1.5,LRT5.0:L/R=5,LRT6.0:L/R=6,LRT7.0:L/R=7),进行线性屈曲分析。其中,基于CYT1、CYT2和CYT3扫描模型线性屈曲分析结果如图10所示,其轴向波数均为1,周向波数分别为10、8、6。L/R增大,周向波数依次减少。此外,基于Hashin强度准则及渐进损伤理论,采用弧长法,CYT1、CYT2和CYT3非线性屈曲结果如图11所示。CYT1、CYT2和CYT3圆柱壳后屈曲模态,中部均出现一处凹陷,与试验破坏形式(柱壳中部塌陷,纤维及基体完全断裂)一致。

|

图 10 CYT复合材料柱壳线性屈曲模态 Fig. 10 Linear buckling modes of the CYT composite cylinders |

|

图 11 CYT复合材料柱壳后屈曲模态 Fig. 11 Final nonlinear post-buckling modes of the CYT composite cylinders |

由图10可知,CYT1与CYT2圆柱壳中部一处塌陷,出现纤维完全断裂破坏,且断裂形式由外向内呈斜向断裂。CYT1圆柱壳纤维断裂从中部分别反方向向两端延伸,继而在柱壳轴向1/3处均分叉为2条裂痕,裂痕一直延伸至封盖,但封盖与圆柱壳未分离,说明封盖与圆柱壳粘接效果良好。分叉裂痕分别与圆柱壳轴向方向呈55°夹角,与纤维缠绕角度一致。Cho等[23]设计纤维缠绕角为[±45°/90°]、[±60°/90°]圆柱壳,静水压溃后,其中部纤维完全断裂,裂痕向两端延展。在柱壳轴向约1/3处裂痕分别呈45°、60°延伸,与本文试验破坏结果类似。CYT2圆柱壳中部纤维完全断裂,以交叉反方向向两端发展,分别至柱壳轴向1/3处发展成2条裂痕,且与轴向夹角均为55°。CYT2上端右侧裂痕与下端左侧裂痕均延长至封盖处。CYT3圆柱壳外表面轴向两端1/3处分别出现两处长4.6 mm、4.8 mm裂痕,其他区域未破坏,如图12所示。Hur等[24]设计的圆柱壳(长569 mm,壁厚2.612 mm)其破坏形式为两处平衡于轴向的细小断裂痕,与试验结果类似。

|

图 12 CYT3复合材料柱壳纤维断裂 Fig. 12 Fiber breakage of the CYT3 composite cylinder |

为表征圆柱壳内表面破坏形式,选择在圆柱壳一端封盖与柱壳交接处进行切割。CYT1、CYT2和CYT3圆柱壳内表面压溃形式,如图13所示。CYT1、CYT2和CYT3圆柱壳破坏均在一侧,且断裂破坏均以中部向两端扩散。CYT1、CYT2和CYT3圆柱壳破坏范围占比依次减小,破坏程度也依次降低。

|

图 13 CYT圆柱壳内部失效区域 Fig. 13 Typical final failure area of CYT cylinders |

根据式(1)、式(2)及Abaqus分析软件获得试验件CYT1、CYT2和CYT3屈曲载荷,如表5所示,其与试验载荷值比值分别为0.8450~0.979、0.728~0.822、0.913~1.007、0.891~0.992。式(2)计算结果相对较为保守;与CYT1、CYT2和CYT3试验载荷值误差分别为17.8%、21.2%、24.1%。NASA公式计算结果更为接近实验值,与CYT1、CYT2和CYT3试验载荷值误差分别为2.1%、14.1%、15.5%。长径比L/R越大,理论与试验值误差越大。

|

|

表 5 试验件数值(Pnon)、理论载荷值(Pnasa /PShen)对比及其与静水压力载荷比值 Tab.5 Numerical (Pnon), and theoretical (Pnasa /PShen) buckling loads of composite cylinders; the ratio of the calculated values to test values is indicated in parentheses |

CYT2和CYT3圆柱壳线性屈曲载荷与试验值误差分别为8.7%、8.6%,弧长法误差分别为10.8%、10.9%。因此,对于长径比L/R>2.9采用线性屈曲分析预测结果相比考虑材料渐进损伤的弧长法较为接近。CYT1(L/R<2.9)采用线性屈曲载荷高于实验值,宜采用考虑材料渐进损伤的弧长法更为保守,其误差为0.8%。上述模型结果(除CYT1-Plinear载荷值外)与试验载荷比值均小于1,可见采用层合板模型预测单一螺旋缠绕复合材料圆柱壳屈曲载荷相对保守。表6为针对实验样本模型(LRT1.0:L/R=1;LRT1.5:L/R=1.5;LRT5.0:L/R=5;LRT6.0:L/R=6;LRT7.0:L/R=7),分别采用Abaqus、NASA和Shen方法获得的载荷值。

|

|

表 6 数值、NASA和Shen方法求解不同L/R柱壳的载荷值 Tab.6 Comparison of buckling loads calculated using Abaqus, NASA, and Shen |

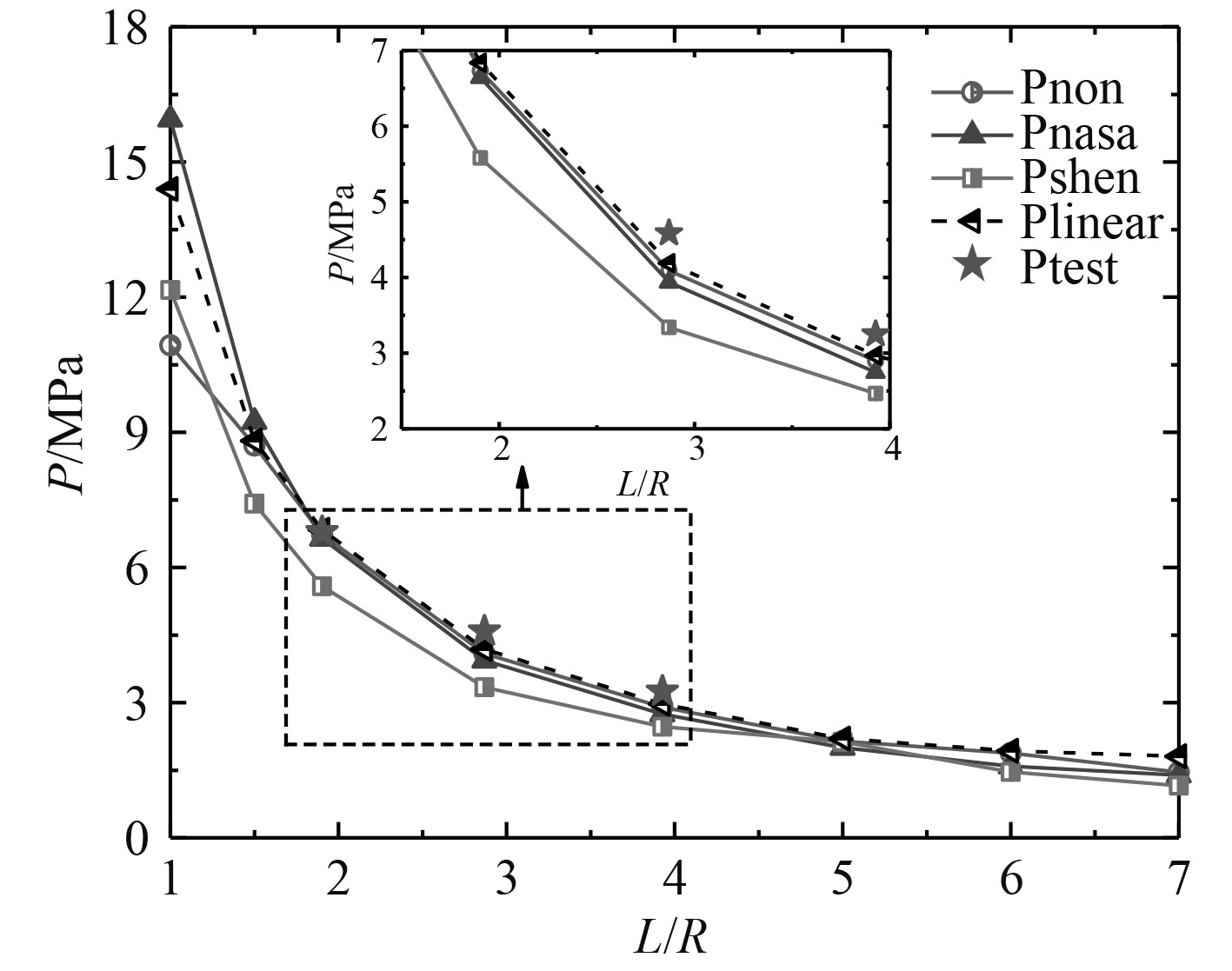

图14为屈曲载荷随L/R值变化曲线,复合材料圆柱壳随长径比增大,其承载压力缓慢下降,本文试验结果与金属圆柱壳类似[25]。可知,L/R<2.8时,圆柱壳长径比减小,Abaqus线性屈曲、NASA和Shen方法计算的屈曲载荷值陡增,且LRT1.0与LRT7.0载荷比值分别为7.972、11.481、10.517。相比上述方法,Abaqus弧长法屈曲载荷增加缓慢,且LRT1.0与LRT7.0载荷比值为7.501。

|

图 14 CYT圆柱壳理论与试验屈曲载荷对比 Fig. 14 Theoretical and experimental buckling results of CYT cylinders |

本文基于复合材料层合板理论,建立了螺旋缠绕复合材料圆柱壳层合板等效有限元模型。分析比较理论模型、有限元模型和静水压力试验结果,讨论了不同长径比对复合材料圆柱壳屈曲特性的影响规律。通过研究得到以下结论:

1)复合材料圆柱壳试验破坏,其壳体稳定性占主要因素。圆柱壳L/R<2.9,其在发生失稳后,虽未完全丧失承载能力,但承载载荷已达极限,材料刚度开始退化,最终达到强度极限,出现强度破坏;L/R>2.9,圆柱壳破坏直接由失稳引起。

2)NASA规范与Shen理论值及试验载荷比值均小于1(0.728~0.979),采用层合板理论模型预测单一螺旋缠绕复合材料圆柱壳屈曲载荷相对保守。理论模型预测结果最小误差2.1%,最大误差15.5%,且长径比L/R越大,理论与试验值误差越大。

3)对于L/R>2.9,采用线性屈曲分析预测结果相比考虑材料渐进损伤的弧长法较为接近试验载荷值,最大误差为8.7%;L/R<2.9,宜采用材料渐进损伤模型预测更为保守,其误差为0.8%。

| [1] |

左新龙, 唐文献, 张建, 等. 多蛋形交接耐压壳屈曲特性试验与数值研究[J]. 船舶力学, 2019, 23(4): 430-438. ZUO Xinlong, TANG Wenxian, ZHANG Jian, et al. Experimental and numerical study on buckling of the multi-segment egg-shaped pressure hull[J]. Journal of Ship Mechanics, 2019, 23(4): 430-438. DOI:10.3969/j.issn.1007-7294.2019.04.007 |

| [2] |

李文跃, 王帅, 刘涛, 等. 大深度载人潜水器耐压壳结构研究现状及最新进展[J]. 中国造船, 2016, 57(1): 210-221. LI Wenyue, WANG Shuai, LIU Tao, et al. Current status and progress on pressure hull structure of manned deep submersible[J]. Shipbuilding of China, 2016, 57(1): 210-221. DOI:10.3969/j.issn.1000-4882.2016.01.023 |

| [3] |

张建, 周通, 王纬波, 等. 模态缺陷条件下复合材料柱形壳屈曲特性[J]. 复合材料学报, 2017, 34(3): 588-596. ZHANG Jian, ZHOU Tong, WANG Weibo, et al. Buckling property of a composite cylindrical shell considering mode imperfections[J]. Acta Materiae Compositae Sinica, 2017, 34(3): 588-596. DOI:10.13801/j.cnki.fhclxb.20160523.004 |

| [4] |

罗珊, 王纬波. 潜水器耐压壳结构研究现状及展望[J]. 舰船科学技术, 2019, 41(19): 11-20. LUO Shan, WANG Weibo. Status and prospects on the pressure shell structure of submersible[J]. Ship Science and Technology, 2019, 41(19): 11-20. |

| [5] |

PERRY T G, DOUGLUS C D, GORMAN J J. Analytical design procedures for buckling dominated graphite/epoxy pressure hulls[J]. SNAME Transactions, 1992, 100: 93-115. |

| [6] |

ASME Boiler and Pressure Vessel Code[S]. Section X: Fiber-reinforced Plastic Pressure Vessel,2007.

|

| [7] |

NASA SP-8007. Buckling of thin-walled circular cylinders[S]. National Aeronautics and Space Administration, USA, 1968: 19–21.

|

| [8] |

SHEN Ke-chun,LI Zhun,WEI Ran-feng, et al. Buckling and strain response of a filament winding composite cylindrical shell subjected to hydrostatic pressure: analytical solution and testing[J]. Defence Technology, 2021.

|

| [9] |

MESSAGER T. Buckling of imperfect laminated cylinders under hydrostatic pressure[J]. Composite Structures, 2001, 53: 301-307. DOI:10.1016/S0263-8223(01)00014-9 |

| [10] |

MESSAGER T, PYRZ M, GINESTE B, et al.. Optimal laminations of thin underwater composite cylindrical vessels[J]. Composite Structures, 2002, 58: 529-537. DOI:10.1016/S0263-8223(02)00162-9 |

| [11] |

沈克纯, 潘光, 姜军, 等. 静水压力下纤维缠绕圆柱壳体的稳定性分析[J]. 西北工业大学学报, 2018, 36(5): 839-847. SHEN Kechun, PAN Guang, JIANG Jun, et al. Stability of filament-wound composite cylinders subjected to hydrostatic pressure[J]. Journal of Northwestern Polytechnical University, 2018, 36(5): 839-847. DOI:10.1051/jnwpu/20183650839 |

| [12] |

沈克纯, 潘光, 施瑶, 等. 静水压力下碳纤维缠绕复合材料圆柱壳体应变特性及承载能力研究[J]. 西北工业大学学报, 2020, 185(5): 26-32. SHEN Kechun, PAN Guang, SHI Yao, et al. Exploring strain characteristics and bearing capacity of a carbon filament-wound composite cylindrical shell under hydrostatic pressure[J]. Journal of Northwestern Polytechnical University, 2020, 185(5): 26-32. DOI:10.3969/j.issn.1000-2758.2020.05.003 |

| [13] |

SHEN K C, PAN G. Optimizing the buckling strength of filament winding composite cylinders under hydrostatic pressure[J]. Journal of Reinforced Plastics and Composites, 2018, 37(13): 892-904. DOI:10.1177/0731684418765989 |

| [14] |

SHEN K C, PAN G, LU J F. Buckling and layer failure of composite laminated cylinders subjected to hydrostatic pressure[J]. Science & Engineering of Composite Materials, 2017, 24(3): 41−422.

|

| [15] |

SHEN K, PAN G. Buckling optimization of composite cylinders for underwater vehicle applications under Tsai-Wu failure criterion constraint[J]. Journal of Shanghai Jiaotong University (Science), 2019, 24(4): 534-544. DOI:10.1007/s12204-019-2087-1 |

| [16] |

SHEN K C, PAN G, SHI Y. Optimization of composites shell subjected to hydrostatic pressure to maximize design pressure factor[J]. Journal of Ship Mechanics, 2017(12): 1551-1563. |

| [17] |

MOON C J, KIM I H, CHOI B H, et al. Buckling of filament-wound composite cylinders subjected to hydrostatic pressure for underwater vehicle Applications[J]. Composite Structures, 2010, 92(9): 2241-2251. DOI:10.1016/j.compstruct.2009.08.005 |

| [18] |

CONNY S, DIRK R, DIETER K. Experimental and numerical study on the influence of imperfections on the buckling load of unstiffened CFRP shells[J]. Composite Structures, 2015, 131(4): 128-138. |

| [19] |

李卓禹, 朱锡, 李华东. 静压作用下夹芯复合材料圆柱壳失效模式的有限元分析[J]. 中国舰船研究, 2015, 10(3): 45-50. LI Zhuoyu, ZHU Xi, LI Huadong. Finite element analysis of the failure mode of composite sandwich cylinders subjected to hydrostatic pressure[J]. Chinese Journal of Ship Research, 2015, 10(3): 45-50. |

| [20] |

ROSENOW M. Wind angle effects in glass fibre-reinforced polyester filament wound pipes[J]. Composites, 1984, 15(2): 144-152. DOI:10.1016/0010-4361(84)90727-4 |

| [21] |

HASHIN Z, ROTEM A. A Fatigue Failure Criterion for Fiber Reinforced Materials[J]. Journal of Composite Materials, 1973, 7: 448-464. DOI:10.1177/002199837300700404 |

| [22] |

A J Z, A J J, B F W, et al. Buckling behavior of double-layer and single-layer stainless steel cylinders under external pressure[J]. Thin-Walled Structures, 2021, 161: 107485. DOI:10.1016/j.tws.2021.107485 |

| [23] |

CHO YS, OH D H, PALK J K. An empirical formula for predicting the collapse strength of composite cylindrical-shell structures under external pressure loads[J]. Ocean Engineering, 2019, 172: 191-198. DOI:10.1016/j.oceaneng.2018.11.028 |

| [24] |

HUR Seong-Hwa, SON Hee-Jin, KWEON Jin-Hwe, et al.. Postbuckling of composite cylinders under external hydrostatic pressure[J]. Composite Structures, 2008, 86(1): 114-124. |

| [25] |

ZHU Yongmei, DAI Yongjian, MA Qingli, et al. Buckling of externally pressurized cylindrical shell: A comparison of theoretical and experimental data[J]. Thin-Walled Structures, 2018, 129: 309-316. DOI:10.1016/j.tws.2018.04.016 |

| [26] |

LI Zhun, SHEN Ke-chun, ZHANG Xin-hu, et al. Buckling of composite cylindrical shells with ovality and thickness variation subjected to hydrostatic pressure[J]. Defence Technology, 2021.

|

2023, Vol. 45

2023, Vol. 45