2. 金陵科技学院 机电学院,江苏 南京 211169;

3. 南京航空航天大学 航空学院,江苏 南京 210016

2. College of Mechanical & Electrical Engineering, Jinling Institute of Technology, Nanjing 211169, China;

3. College of Aerospace Engineering Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China

气垫船是一种高性能船舶,在客流运输、抢险救灾和抢滩登陆等领域具有十分广泛的应用。导管桨全称为导管螺旋桨组合装置,是全垫升气垫船的推力装置,也是船体不可或缺的组成部分。

近年来,国外学者对导管桨相关技术开展了不少研究。Allison等[1]指出中型导管和大型导管存在的共同特点以及相互不可替代性。BI等[2]评估一种具有代表性导管桨的气动性能。Rosenfeld等[3−4]分别通过仿真模拟和缩比试验研究了气垫船甲板结构和导管桨的空气动力学特性和阻塞效应。美国新一代气垫登陆艇SSC的导管桨设计方案中,大量使用复合材料,体现了复合材料在舰艇上的未来运用趋势[5]。

国内的研究起步并不晚,但导管桨的技术发展仍主要集中于总体设计方法、局部结构和发展现状研究。中船708研究所是我国气垫船的主要研究单位,近年来分别从气垫船技术发展[6]、导管桨设计技术[7-9]和脉动载荷预报方法[10]等方面进行了研究。李中杨[11]对气垫船导管桨的推力与支架应力相关性开展了有限元分析,并提出了初步的导管支架动态应力测试方案。黄娅琳[12]对大型气垫船的导管支撑开展了局部优化设计研究。

目前,国内研究聚焦于气垫船导管桨的局部结构和气动载荷,但目前尚不具备成熟的导管桨设计标准,也缺乏对导管桨的整体结构强度以及屈曲失稳的研究,更加凸显出对导管桨开展静力和稳定性分析的重要性。本文从工程问题出发,以某中型气垫船的导管桨为研究对象,开展应力分布与位移变形为主的静力特性分析及屈曲失稳研究,得到结构薄弱区域,可为结构改型优化提供参考。

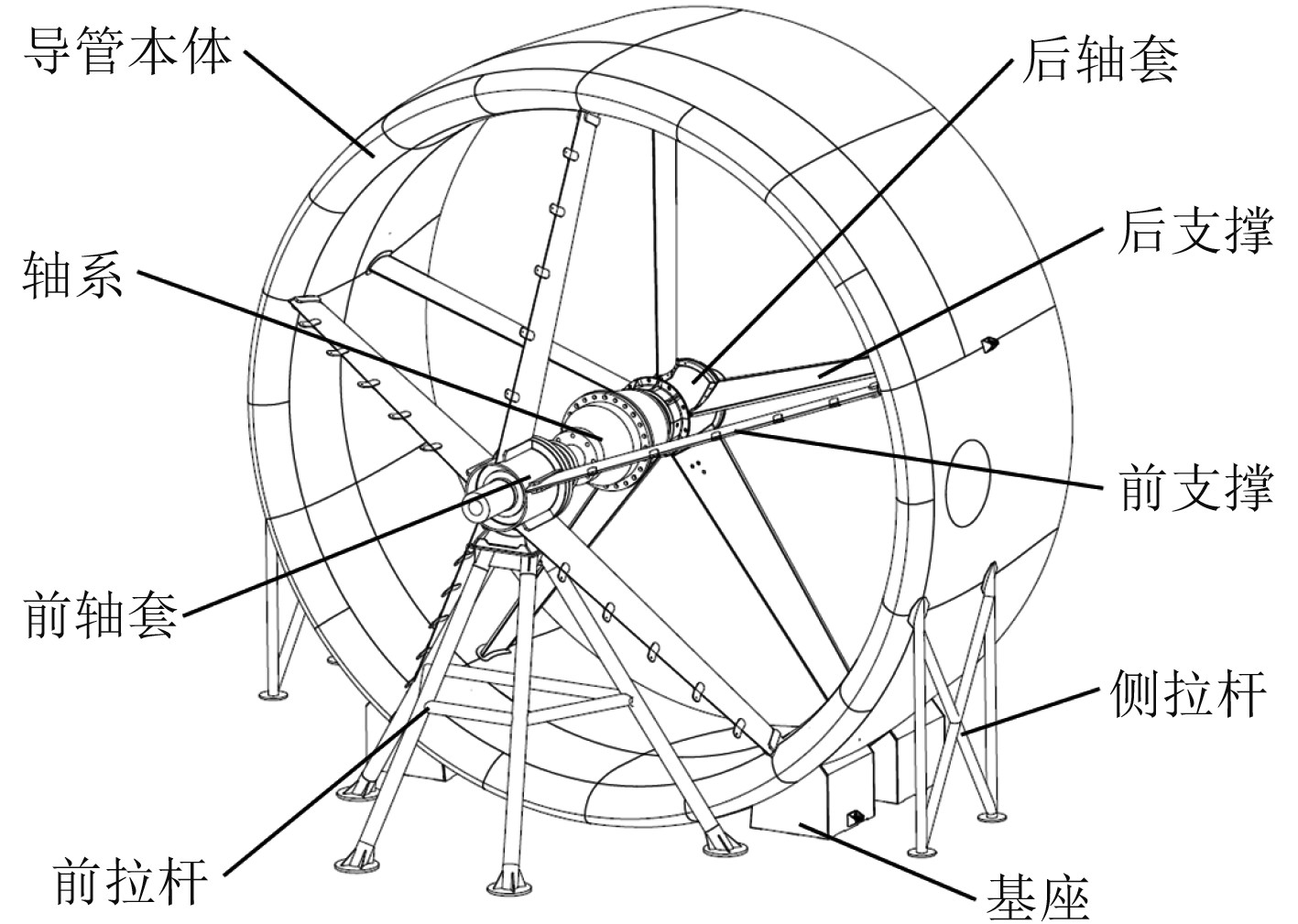

1 结构概述 1.1 结构分析导管桨,全称为导管螺旋桨组合装置,是气垫船的推力装置。以某中型气垫船导管桨为研究对象,该结构属于薄壁长桁结构,与飞机机身类似,由内外蒙皮、环形框、翼型梁、蒙皮、前后支撑、前后基座和轴系组成。转轴上布置有推力轴承装置、空气螺旋桨和分油装置。导管桨不仅为轴系部件提供支撑和接口,还维持流场通道的几何形状,使其内涵道产生气动推力。导管桨通过前侧拉杆和基座等支持结构将各种载荷有效传递至船体甲板。与此同时,导管桨能够对船上乘员起到保护作用,并有效降低工作噪声。

|

图 1 导管桨示意图 Fig. 1 Schematic diagram of ducted air propeller |

导管桨主要承受由空气螺旋桨产生的推力和导管本体的推力和侧向力,并将承载的载荷传递至气垫船甲板上。导管本体的推力来源于导管内外蒙皮法向压力和脉动压力,2种压力的轴向投影就是导管本体的推力。导管本体的侧向力则是由导管后侧空气舵传递至舵承。经受力分析,路线1~路线3是空气螺旋桨推力的传力路线,路线4~路线6是导管本体推力和侧向力的传力路线,具体如下:

路线1 前支撑→导管本体→侧拉杆→船体甲板;

路线2 前支撑→导管本体→导管基座→船体甲板;

路线3 前支撑→前拉杆→船体甲板;

路线4 导管本体→前支撑→前拉杆→船体甲板;

路线5 导管本体→导管基座→船体甲板;

路线6 导管本体→侧拉杆→船体甲板。

1.3 材料性能导管桨结构既需满足一定的防腐蚀要求,又需具备良好的焊接性能,因而采用防锈铝合金5083在内的5种金属材料,部分主要承力结构选用了强度较高的不锈钢材料。导管桨的材料性能如表1所示。

|

|

表 1 材料性能 Tab.1 Material properties |

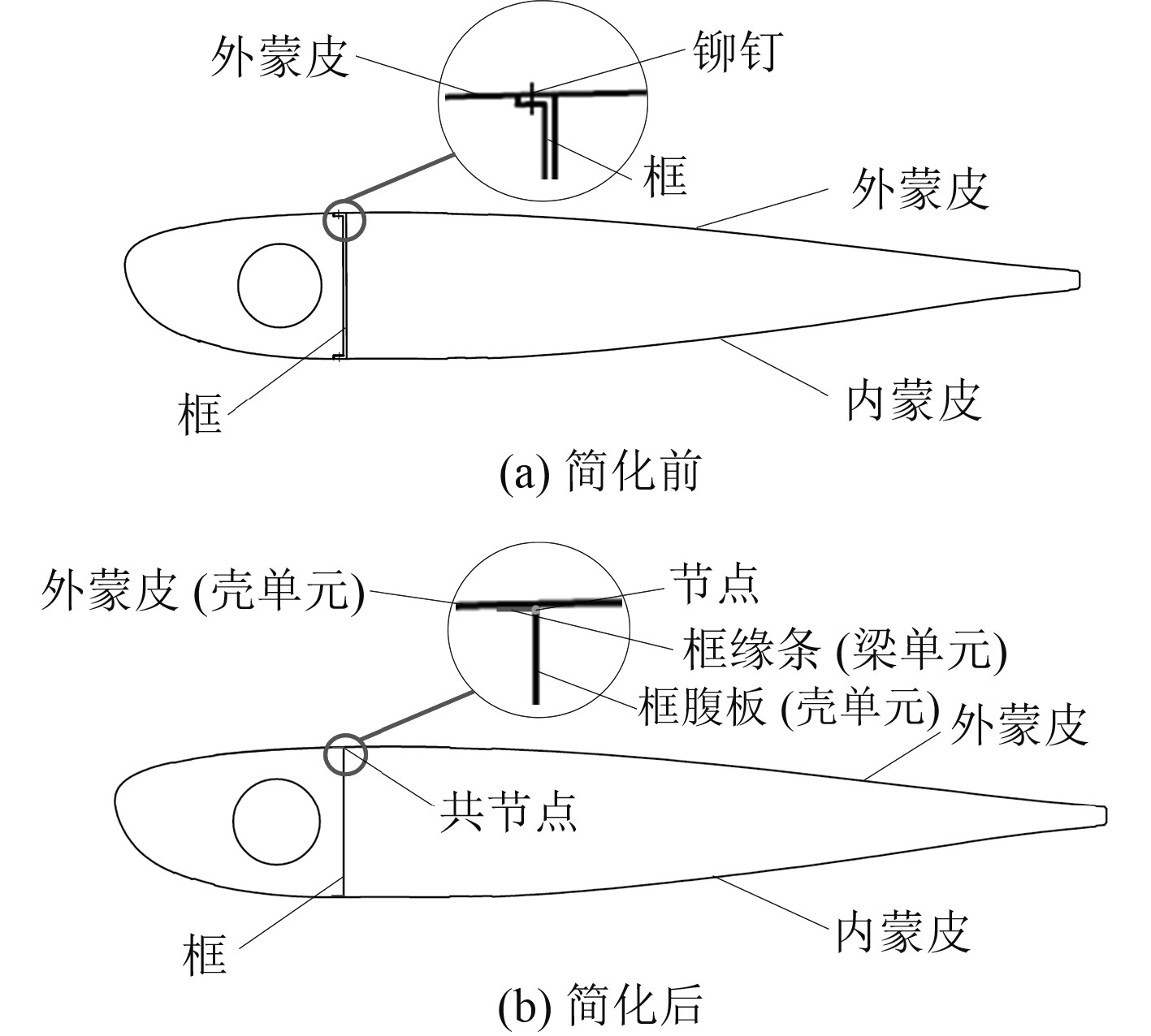

不同于常规中大型船舶使用的焊接工艺,导管桨零部件之间连接方式大多采用铆钉连接和螺栓连接,尤其是蒙皮同梁和框的铆接,属于密集型铆接,铆钉数量极大。建立实体钉的方法模拟铆钉和螺栓,涉及大量接触建模,这样不仅计算量太大,而且易导致模型计算不收敛。蒙皮通过铆钉与框梁的缘条连接。在模型简化的过程中,铆钉连接处简化为共节点处理。框的腹板与外蒙皮采用共节点的方式连接;框上的缘条采用梁单元进行模拟,如图2所示。

|

图 2 铆钉连接简化示意图 Fig. 2 Rivet connection simplification schematic diagram |

图3为导管桨网格划分图。导管桨结构中的各部位蒙皮、环形框和翼型梁主要采用四节点四边形壳单元,尽可能少的采用三角形壳单元用于过渡;前拉杆、侧拉杆和L型框皆根据实际截面情况,采用梁单元划分;后支撑后梁采用六面体实体单元划分,并与壳单元连接处采用共节点连接。同时,通过将质量点耦合至相应位置,模拟推力轴承、桨毂、空气螺旋桨和分油装置等轴系部件的质量,保证总质量误差不超过0.5%。

|

图 3 网格划分图 Fig. 3 Meshing diagram |

导管桨的前拉杆、侧拉杆和基座通过螺栓连接的方式和船体甲板连接。导管桨的边界条件,约束基座和拉杆固定处的平动自由度,如图4所示。

|

图 4 边界条件 Fig. 4 Boundary condition |

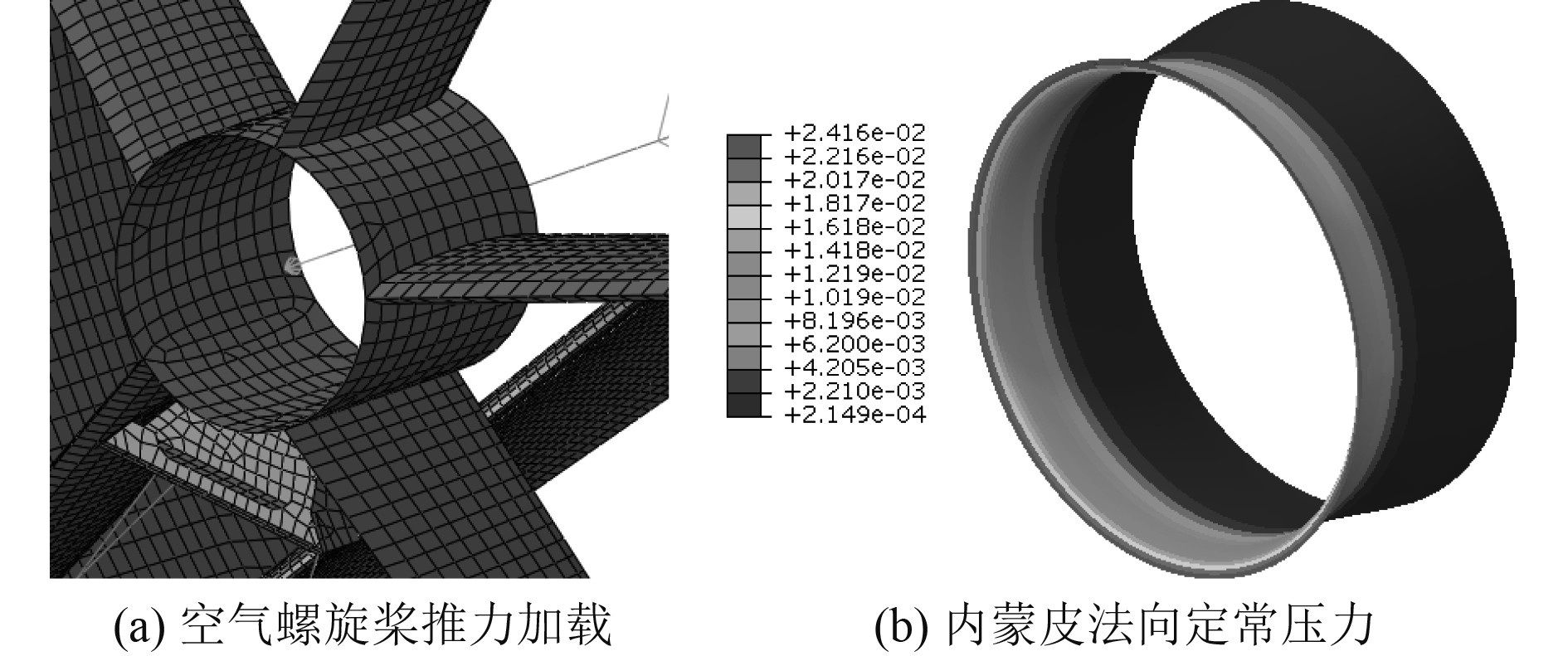

设计输入载荷包括空气螺旋桨推力P1、定常压力P21、脉动压力P22、舵承侧向力P4和导管侧向力P5等5种形式。空气螺旋桨推力和舵承侧向力均通过集中力的方式加载,并耦合至相应区域;导管侧向力、定常压力和脉动压力均通过分布载荷的形式加载。以分布载荷形式加载的载荷均通过设计要求中的关于轴向位置的压力分布而产生,如图5所示。

|

图 5 载荷加载示意图 Fig. 5 Schematic diagram of distributed load loading |

过载加速度分为正常状态和极限状态,WX代表沿X轴正向的正常状态过载,LWX代表沿X轴正向的极限状态过载,如表2所示。其中,g的单位为m/s2。

|

|

表 2 过载加速度 Tab.2 Over-loading acceleration |

为研究不同载荷状态下的导管桨静力特性,选取8种工况组合作为典型工况。工况1~工况4和工况5~工况8分别为正常和极限工况,如表3所示。

|

|

表 3 工况组合 Tab.3 Condition combinations |

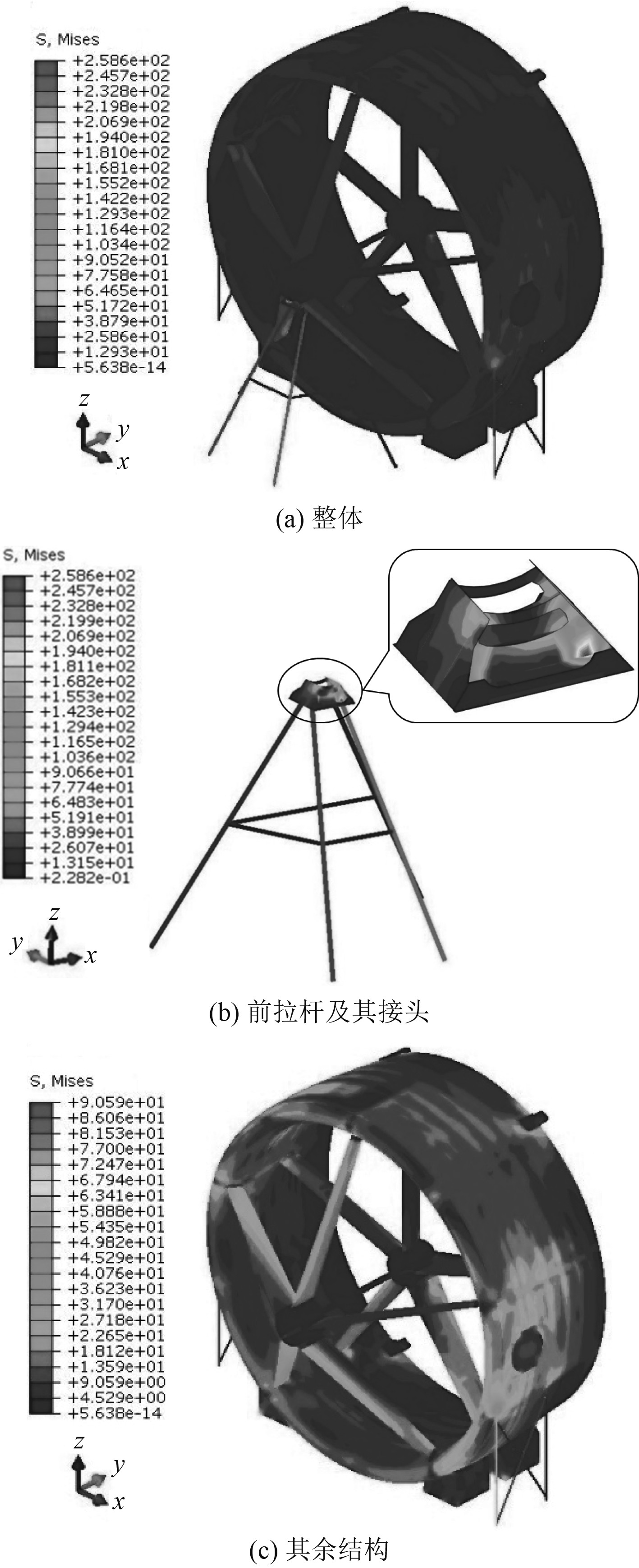

导管桨本体的应力水平较低,为使应力分布更加清晰,分别展示导管桨的前拉杆及其接头与其余部分,并将梁单元截面的比例因子设置为0.35。图6和图7为导管桨工况4和工况6的应力云图。前拉杆及其接头与导管桨前轴套连接,直接承载空气螺旋桨的推力,因此前拉杆与接头的连接区域形成了明显的应力集中,是整个结构中应力水平最高的区域,也是结构的薄弱区域所在。前支撑蒙皮在传力路线上发挥着传递空气螺旋桨推力的重要作用,其应力也在整体结构中呈较高的水平。同时,梁腹板和框腹板等主要承载结构的应力水平较高,而内外蒙皮、基座和侧拉杆等的应力水平则相对较低。与工况4相比,无侧向载荷作用的工况6应力呈现对称分布,在Y负向的极限过载作用下,前拉杆及其接头和下侧前支撑蒙皮应力水平显著提升。8种工况下所有部件应力均小于对应的材料许用应力值,导管桨整体结构强度符合工程使用条件。

|

图 6 工况4应力云图 Fig. 6 Stress cloud diagram of condition 4 |

|

图 7 工况6应力云图 Fig. 7 Stress cloud diagram of condition 6 |

各工况米塞斯应力最大值及区域如表4所示,应力集中区域皆位于前拉杆与接头连接区域。

|

|

表 4 最大米塞斯应力及区域 Tab.4 Maximum Mises stress and area |

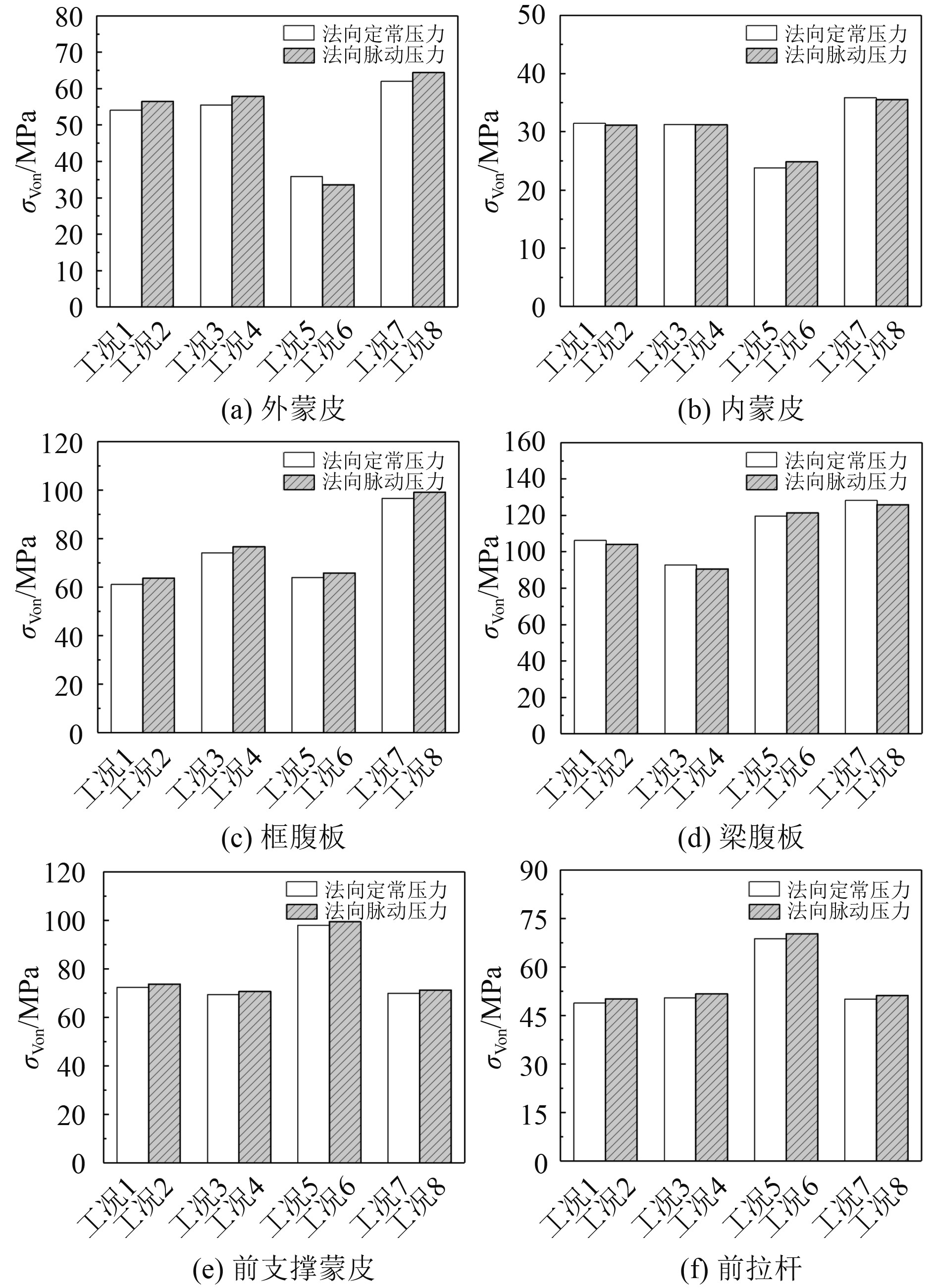

为研究不同蒙皮压力对部件应力水平的影响,选取相邻工况两两进行比较。相邻工况仅蒙皮受载不同,以横坐标的形式进行呈现,对应工况的米塞斯应力以纵坐标的形式进行呈现,如图8所示。由此可知,外蒙皮、内蒙皮、框腹板、梁腹板、前支撑蒙皮和前拉杆的应力水平相近,米塞斯应力值均相差在5 MPa以内,受导管桨蒙皮不同压力的影响较小。各部件的工况比对中,因不同载荷组合和复杂的传力路线未呈现出分布规律,但可看出部件多数工况下法向脉动压力作用下的应力水平略高,仅外蒙皮工况5和工况6、内蒙皮与梁腹板工况1和工况2、工况3和工况4及工况7和工况8的法向定常压力作用下的应力水平略高于法向脉动压力作用下。

|

图 8 不同蒙皮压力下应力数值 Fig. 8 Stress values under different skin pressures |

表5为导管桨各工况下最大位移量及区域,图9为导管桨工况1和工况6的位移云图。由于导管桨的底部受到前拉杆、侧拉杆和基座的约束作用,各个工况的位移量均位于导管桨上半部分。除工况5和工况6以外,其余工况的导管桨整体呈现Y轴负方向和X正方向的位移,上半部分位移量达到了3 mm以上,且位移最大区域位于航左上舵承连接区域,最大位移量7.123 mm出现于工况7。而由于工况5和工况6没有侧向过载、舵承侧向力和导管侧向力的作用,整体位移仅呈现Y轴负方向的位移,且位移呈现对称分布,最大位移量3.206 mm出现于工况6。由此可知,侧向过载、舵承侧向力和导管侧向力是导管桨结构产生较大位移的重要因素。

|

|

表 5 最大位移量及区域 Tab.5 Maximum displacement and area |

|

图 9 位移云图 Fig. 9 Displacement cloud diagram |

稳定性分析具有重要意义,通过线性屈曲计算,可判断导管桨结构是否会发生屈曲,同时可获取结构发生屈曲的临界载荷以及区域。

通过设计载荷和临界载荷大小比较,评判导管桨结构是否发生屈曲,并引入失稳临界载荷系数来加以评判,可表达为:

| $ \lambda {\text{ = }}\frac{{{P_{cr}}}}{{{P_{{{sj}}}}}}。$ |

式中:

采用Abaqus软件的屈曲模块,开展屈曲稳定性分析。在特征值屈曲分析中,取第1次的正特征值为临界失稳载荷系数,而施加的设计载荷与临界失稳载荷系数的乘积为屈曲失稳临界载荷。通过分析得到各工况第1次的正特征值,如表6所示。图10为工况1出现第1次的正特征值时的屈曲云图。航左下舵承区域附近的蒙皮出现变形,也是屈曲变形的薄弱区域。当在2.0234倍的设计载荷作用下,导管桨结构会在该区域最先发生失稳。而所有工况均为

|

|

表 6 屈曲失稳临界系数 Tab.6 Maximum displacement and area |

|

图 10 工况1屈曲云图 Fig. 10 Buckling cloud diagram of condition 1 |

本文针对导管桨结构,建立有限元模型,分析其静力特性和稳定性,得到如下结论:

1)导管桨各工况下的应力水平最高区域均位于前拉杆及其接头的连接区域。

2)不同蒙皮压力对导管桨主要部件的应力水平影响较小。

3)当无侧向力和侧向过载时,导管桨主要呈现沿Y轴负方向的对称位移分布;当有侧向力和侧向过载时,导管桨主要呈现沿Y轴负方向和 X轴方向的位移。

4)导管桨结构在设计载荷下的临界失稳载荷系数均大于1,即不会发生屈曲失稳。

5)由静力特性分析和稳定性分析得到了导管桨结构的薄弱区域,为后续优化结构提供参考。

| [1] |

ALLISON J, FORSTELL B, LAVIS D, et al. The influence of new technology on the design and manufacture of high speed craft[C]//RINA International Conference on High Speed Craft. London, U. K. , 2004: 131–142.

|

| [2] |

BI N, KIMMEL K, HAAS D. Performance investigation of ducted aerodynamic propulsors[C]//First International Symposium on Marine Propulsors. Trondheim, Norway, 2009.

|

| [3] |

ROSENFELD N, BI N, HAAS D. Analytical model of blockage effects on ducted air propulsor systems[C]//50th AIAA Aerospace Sciences Meeting including the New Horizons Forum and Aerospace Exposition. Nashville, Tennessee, USA: AIAA, 2012-0865: 1–16.

|

| [4] |

HAASD, SILBERG E, KIMMEL K. The Navy’s aerodynamics laboratory-100 years of experimental aerodynamics from A-1 to DDG-1000[C]//52nd Aerospace Sciences Meeting. National Harbor, Maryland, USA: AIAA, 2014-0283: 1–21.

|

| [5] |

陈海涛, 张平. 气垫船导管组合结构设计初探[J]. 船舶, 2015, 26(1): 59-63. CHEN H T, ZHANG P. Preliminary analysis of composite structural design for duct on air cushion vehicles[J]. Ship & Boat, 2015, 26(1): 59-63. DOI:10.3969/j.issn.1001-9855.2015.01.013 |

| [6] |

张宗科. 英国全垫升气垫船的技术发展与性能分析[J]. 船舶, 2018, 29(6): 9-22. ZHANG Z K. Technology development and performance analysis of hovercraft in UK[J]. Ship & Boat, 2018, 29(6): 9-22. DOI:10.19423/j.cnki.31-1561/u.2018.06.009 |

| [7] |

恽良. 气垫船原理与设计[M]. 北京: 国防工业出版社, 1990.

|

| [8] |

马涛, 邬成杰. 气垫船总体性能与围裙气垫系统流体动力设计[M]. 北京: 国防工业出版社, 2012.

|

| [9] |

袁知星, 陈上校, 马涛. 导管空气螺旋桨的设计方法[J]. 船舶, 2008, 19(2): 27-30. YUAN Z X, CHEN S X, MA T. A design method for air ducted propeller[J]. Ship & Boat, 2008, 19(2): 27-30. DOI:10.3969/j.issn.1001-9855.2008.02.006 |

| [10] |

张平, 陈海涛, 鲍文倩, 等. 中型气垫船导管内蒙皮脉动载荷预报方法研究[J]. 船舶工程, 2015, 37(4): 29-32. ZHANG P, CHEN H T, BAO W Q, et al. Forecasting method of fluctuating pressure of typical propeller duct’s inner surface in medium-size air cushion vehicle[J]. Ship Engineering, 2015, 37(4): 29-32. DOI:10.13788/j.cnki.cbgc.2015.04.029 |

| [11] |

李中扬. 导管桨推力与支架应力相关性分析及支架动态应力测试方法研究[D]. 上海: 上海交通大学, 2009.

|

| [12] |

黄娅琳. 大型气垫船复合材料导管支撑结构设计研究[D]. 长沙: 国防科学技术大学, 2016.

|

2023, Vol. 45

2023, Vol. 45