散货船作为世界航运市场上三大主力运输船型之一,主要运输货物为矿砂、煤、谷物、卷筒、纸浆、重货等[1]。根据载重吨不同,散货船可分为大湖型(2.7~3.4万吨)、灵便型(1~5万吨)、巴拿马型(6~8万吨)、卡姆萨尔型(8.2~8.4万吨)、好望角型(11~18万吨)、纽卡斯尔型(约20万吨)以及超大型散货船(20万吨以上)[2]。

20万吨以上超大型散货船一般用于煤炭和铁矿石的远距离运输,随着大宗货物运输量的剧增,开发环保、经济和大型化的散货船是必然趋势[3]。由中国船舶及海洋工程设计研究院(MARIC)研发设计的20.8万吨级散货船,其节能、环保、安全、舒适、营运便利的设计理念得到多家主流航运公司认可,已建造交付数量超过40艘,具有非常强的市场竞争力。

本文在已交付的各系列20.8万吨散货船的基础上,对船型进行升级换代,优化原则是“多拉快跑少吃草”[4]。其中“多拉”是提高载重量,增加货舱舱容;“快跑”是提高航速;“少吃草”是在保证航速的前提下,节能降低油耗。本文重点关注“多拉”,以减小空船重量为目标,通过分舱优化和布置优化等手段,减小结构设计的总纵弯矩,达到减重优化的目的。

1 20.8万吨散货船简介20.8万吨散货船作为母型船,主要参数如表1所示。

|

|

表 1 20.8万吨散货船主要参数表 Tab.1 Main parameter of 208 000DWT bulk carrier |

目标船型在母型船的基础上,优化型线,首部和尾部线型调整,调整防撞舱壁和机舱前端壁的位置,增加了货舱区长度,压缩了机舱、尾部和首部的空间。相对于母型船,目标船空船重量减小较多,节约钢材的同时增加了载重量;货舱舱容增加了2 600 m3,能装更多的谷物;同时压载舱舱容增加了2 200 m3,更利于浮态的调整。

2 散货船的装载工况船体梁总纵弯矩主要分为航行、港内和货舱进水3个状态。其中航行状态的最大中拱弯矩、最大中垂弯矩以及货舱进水最大中垂弯矩通常是散货船结构构件设计的决定工况。

散货船的装载工况较为复杂,根据装载类型主要分为港内、普通压载、重压载、均匀装载、隔舱装载和规范校核工况(URS11和URS25)等;根据油水状态分为出港(98%燃油和100%淡水)、中途(50%油水)和到港(10%油水);根据所装货物类型分为谷物、煤炭、均质货和重货等;根据运输距离分为长途、短途以及多港装卸货等[5]。

根据实际运营和规范校核需要,本船的典型装载工况总结如下:

1)港内工况;

2)正常压载/重压载;

3)满载均质装载工况(设计吃水/结构吃水);

4)满载隔舱装载工况(设计吃水/结构吃水);

5)短途满载均质/满载隔舱工况;

6)多港装卸货工况;

7)压载URS11和URS25工况;

8)货舱进水工况。

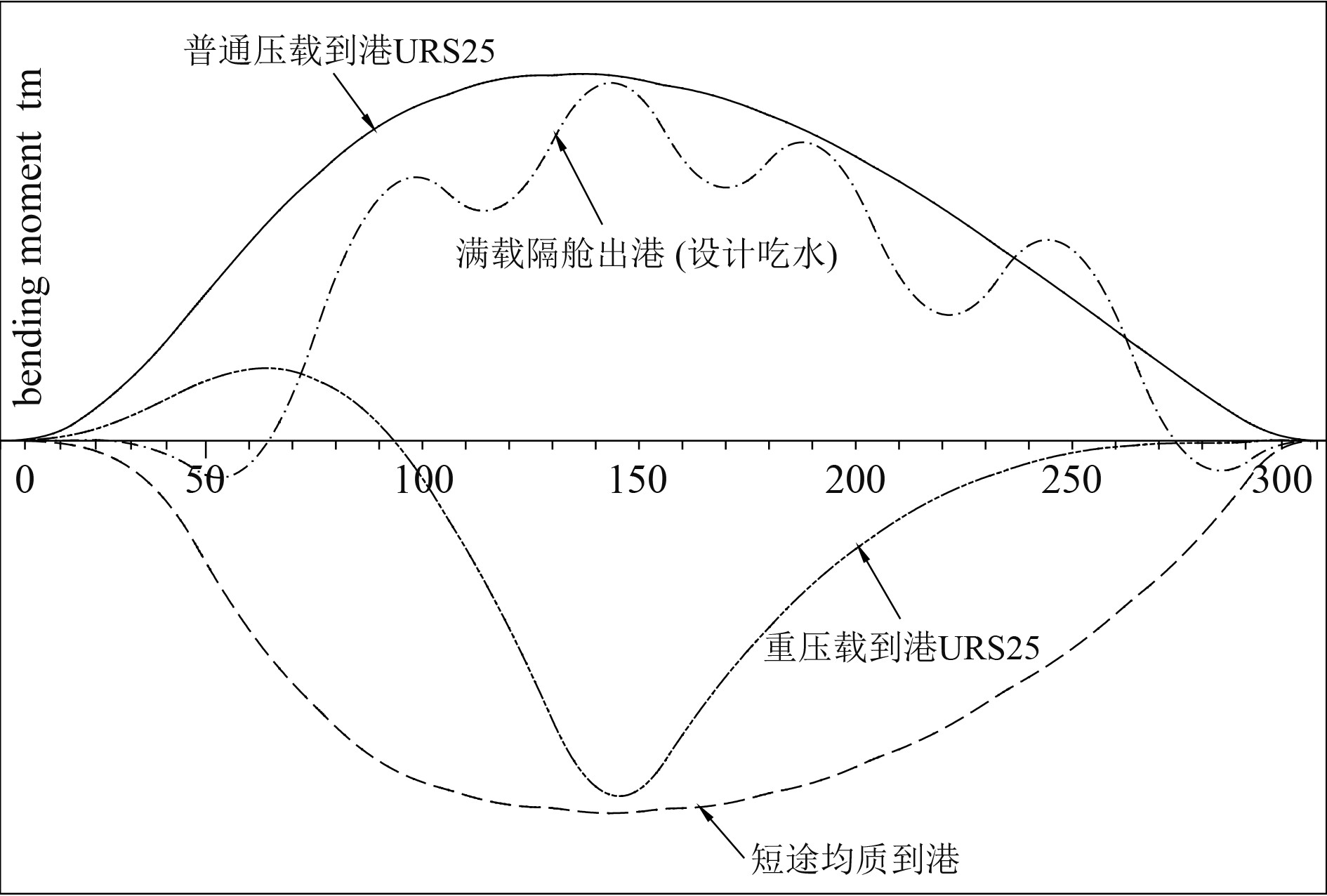

3 决定总纵弯矩的装载工况对于有首尾尖舱的传统散货船,航行最大中拱弯矩由普通压载出港状态的URS25工况决定,即所有压载舱均满。航行最大中垂弯矩由短途均质到港决定,由于短途出港所带油水较少,意味着可装更多货,到港的中垂弯矩非常大。

对于没有首尾尖舱的散货船,航行弯矩的决定性工况会发生较大变化。由于没有首尾尖舱,URS25工况的中拱弯矩并不是很大,而满载隔舱出港工况(设计吃水)由于在设计吃水隔舱装载时1号、3号、5号、7号和9号货舱装货较少,且4号货舱和6号货舱为空舱,会导致出现最大航行中拱弯矩。航行最大中垂为重压载到港URS11工况,重压载工况是中间货舱(5号或6号货舱)满舱,为保证首吃水要求,尾部第9压载舱不会打满,这样当第9压载舱为空舱时,在到港的时候,会出现最大航行中垂弯矩。

货舱进水的最大中拱弯矩由设计吃水隔舱装载长途出港工况(2号货舱进水)决定,由于该工况原本中拱弯矩就很大,而首部货舱如第一货舱由于装满货进水量较小,而2号货舱为空舱进水量更多,这时便导致最大中拱弯矩的出现。而最大中垂弯矩由结构吃水均匀装重货短途到港(中间货舱进水)决定,由于装载铁矿石等重货,货舱装的很少。此时中间货舱(6号货舱)进水,会出现最大中垂弯矩。

|

|

表 2 总纵弯矩决定性工况 Tab.2 The loading conditions which determined the maximum longitude bending moment |

|

图 1 散货船总纵弯矩的决定性工况 Fig. 1 The loading conditions which determined the maximum longitude bending moment |

|

|

表 3 3种首尾尖舱优化方案对比 Tab.3 Three optimization cases focusing on fore/aft peak tank |

在首尾尖舱的优化过程中,缩小甚至取消首尖舱会导致重压载无法满足最小首吃水的要求,这时需加大1号压载舱以满足规范要求。下面对3种优化方案进行分析:

工况1 仅取消尾尖舱,对装载工况和浮态影响较小,没有牵扯到其他调整,最大中垂由短途均质到港工况决定,与母型船相同。普通压载出港URS25的中拱减小很多,中拱决定性工况变成了满载隔舱出港工况(设计吃水),弯矩值降低了18%。

工况2 在取消尾尖舱基础上,首尖舱缩小50%,相应地扩大了1号压载舱。最大中垂由重压载到港URS25决定,弯矩值增加了28%。最大中拱由于1号货舱减小,弯矩值降低21%。

工况3 取消了首尾尖舱,进一步扩大了1号压载舱,最大中垂弯矩值增加44%,最大中拱弯矩值减小24%。

通过3个方案对比可看出,取消首尾尖舱对弯矩影响的效果是航行中拱弯矩会减小,但航行中垂弯矩会增加。母型船中拱弯矩远大于中垂弯矩,这不太合理。因为货舱进水的最大中垂才是决定结构设计的关键参数,而适当降低航行中拱弯矩对减小结构重量较显著。

综上,首尾尖舱作为空舱而非压载舱的实际意义不仅在于减小中拱弯矩,而且可减轻首尾尖舱的重量。同时可缩短压载管的长度并减少压载子系统和阀件数量,显著降低建造成本。

4.2 底墩和顶墩优化在保证散货船货舱舱容的提前下,原则上压载舱舱容越大越好。当船体线型、中横剖面和货船长度决定后,货船舱容与压载舱容积的总和基本确定了,当然还有底墩和顶墩是否做压载舱,不仅影响压载舱容积,还会影响总纵弯矩。对于有首尾尖舱的散货船,将船中区域的底墩顶墩作为压载舱,可有效降低中拱弯矩。对于无首尾尖舱的散货船,重压舱的首吃水比较紧张,首部的底墩顶墩尽量都作为压载舱,对增加首吃水有好处,且有效降低重压载到港的中垂弯矩;船中的底墩顶墩可增加压载吃水量,但会加大中垂弯矩;但尾部的底墩顶墩会减小重压载到港URS25的弯矩值,即减小中垂弯矩。

综上,不同位置处的底墩和顶墩对总纵弯矩的影响不尽相同,需针对不同船型合理决定底墩和顶墩是否作为压载舱。

4.3 槽型舱壁布置优化槽型舱壁布置优化是通过改变每个货舱的容积来调节弯矩值,主要分移动槽型舱壁位置和改变舱壁的方向2种方式[6]。对于结构设计来说,其基本原则是:重货舱的长度应尽可能略长点,而轻货舱略微短一点,主要原因是重货舱长则重货舱设计载荷减小;其次轻货舱在隔舱装载且满吃水状态下的外底板双向屈曲比较好。除此之外,舱壁布置该表还会影响隔舱装载浮态和总纵弯矩。从浮态来讲,对于目标船,1号、3号、5号、7号和9号货舱为重货舱。调整5号货舱的前后舱壁对隔舱装载的浮态影响不大,调整3号货舱和7号货舱的舱壁对浮态有一定影响,而调整1号货舱和9号货舱的舱壁对浮态有很大影响,不建议只调整1号货舱或9号货舱的舱壁,对浮态的改变太大,得不偿失[7]。

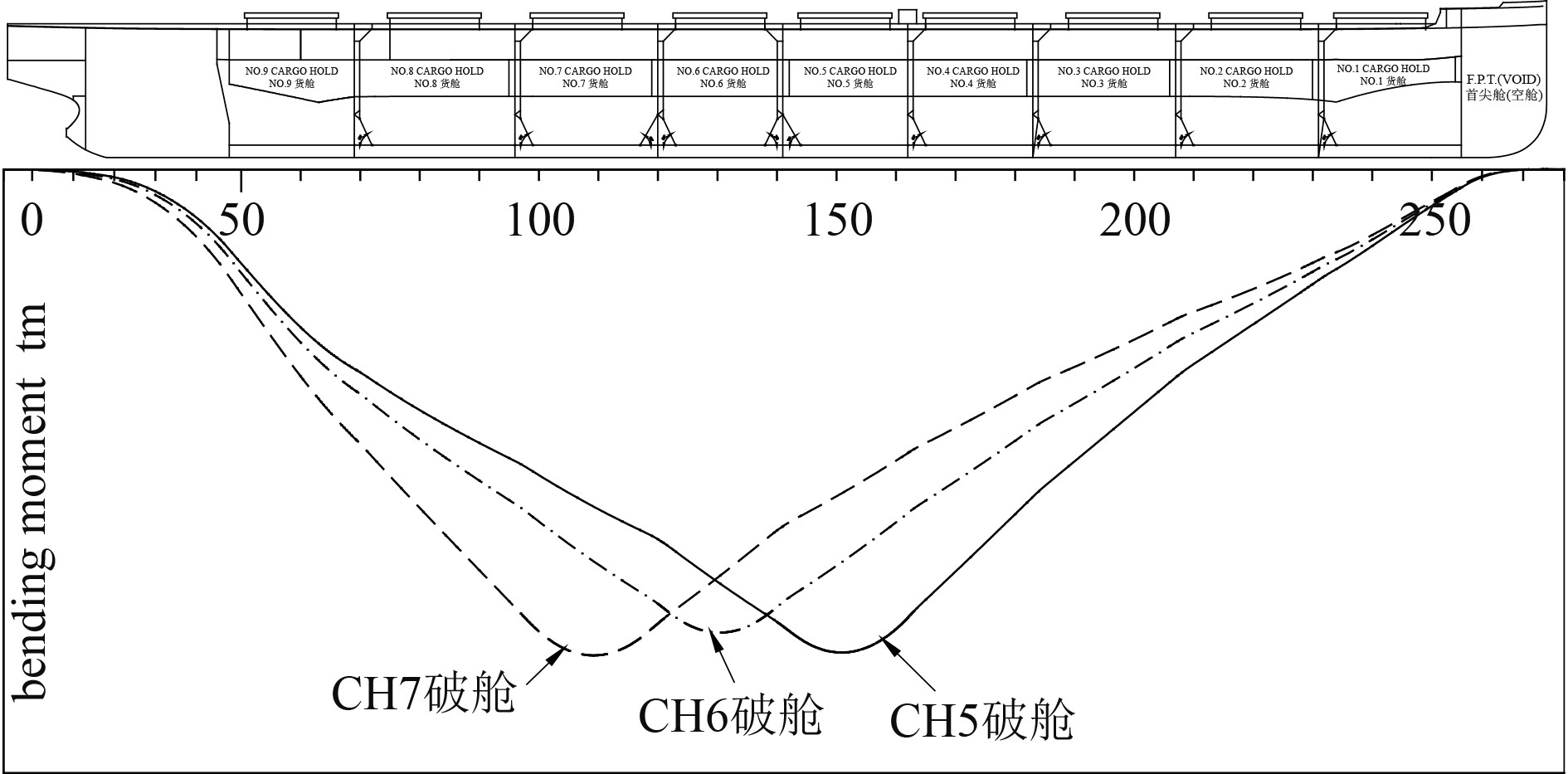

从总纵弯矩的角度分析,航行的最大弯矩并不是由隔舱装载工况决定的,所以改变槽型舱壁的布置对航行的最大弯矩几乎没有影响,而对货舱进水工况的弯矩影响较大。其中货舱进水工况的最大中拱由隔舱装载出港设计吃水(2号货舱进水)决定的,在设计吃水下船中区域原本中拱就很大,这时增加2号货舱舱容,意味着增加2号货舱进水量,如果发生进水,中拱更大。而货舱进水工况的最大中垂由均质矿石短途到港结构吃水(船中区域货舱进水)决定的,在结构吃水下船中区域原本中垂就很大,这时增加船中区域货舱的容积,如果发生进水,中垂更大。货舱进水工况最大中垂可能在以下3个货舱:5号货舱、6号货舱或7号货舱。以向首移动5舱和6舱的舱壁为例,减小5号货舱舱容,增大6号货舱舱容,导致5号货舱进水中垂弯矩减小,而6号货舱进水中垂弯矩增加,7号货舱基本不影响,这样使这3个货舱进水的中垂弯矩比较均匀,这是优化后的理想效果。同样以改变5舱和6舱的舱壁朝向为例,改变槽型舱壁朝向对货舱容积变化量为1.5×槽深×单位长度的货舱体积,那么舱壁朝向5舱,即减小5号货舱舱容,增大6号货舱舱容,效果与上述一致,3个工况弯矩极值分布更均匀。综上所述,最理想的状态是通过优化这3个货舱所在的舱壁,使这3个货舱进水后的中垂弯矩基本均匀。

|

图 2 货舱进水工况的最大中垂弯矩 Fig. 2 The maximum hogging bending moment for cargo flooding condition |

|

|

表 4 槽型舱壁的调整对货舱进水最大中垂弯矩值的影响 Tab.4 Influence of corrugated bulkhead arrangement to the maximum sagging moment for cargo flooding condition |

对于常规燃料的散货船来说,通常小部分燃油舱布置在机舱区,大部分布置在货舱区。该种布置存在以下缺点:1)货舱区的燃油舱越多,显然会占用压载舱的容积;2)燃油舱温度较高会形成热区,对尾部货舱的装货种类有一定限制;3)燃油舱与压载舱之间的热交化区域变大,会影响燃油舱加热保温效果;4)对满载出港浮态尾倾不大的船,会使尾倾更小;5)机舱区域的燃油舱也不能太多,会压缩原本就紧张的机舱空间;6)燃油舱重心后移,会增加出港尾倾,对满足重压载最小首吃水的要求是不利的。

燃油舱布置空间的分配除了影响总布置、装载和浮态外,还会影响总纵弯矩。对于常规有首尾尖舱的散货船,机舱区的燃油舱越多,同时尾部压载水越少,压载出港的中拱弯矩越大,故会增大航行最大中拱;对于最大中垂的决定性工况–满载短途到港工况,通常燃油只装10%,故燃油舱布置的改变对弯矩没有影响。

对于无首尾尖舱的散货船,机舱区的燃油舱越多,显然也会增加中拱弯矩。对中垂弯矩的影响会变得比较复杂:仅从到港状态来讲,改变燃油舱布置对中垂弯矩没有影响;然而从重压载的浮态要求来看,由于出港尾倾更大,如果最小首吃水比较紧张,9号压载舱为空,而8号压载舱可能为半满,那么决定中垂弯矩的重压载到港URS25工况要考虑8号和9号压载舱空舱的组合,会极大增加中垂弯矩(如Case-F所示)。对于货舱进水弯矩来说,机舱区的燃油舱越多,货舱进水最大中拱会增大,货舱进水最大中垂会减小。

综上,增加机舱区域的燃油舱容积,虽然不会影响航行最大中垂弯矩,但会增加航行最大中拱弯矩。对于无首尾尖舱的船型,燃油舱在机舱区域不能太多,否则会影响重压载浮态,导致中垂弯矩急剧上升。根据船型的实际情况,合理分配燃油舱在全船的分布,使浮态变化和弯矩的增加值都在可接受范围内。

|

|

表 5 不同的燃油舱布置对总纵弯矩的影响 Tab.5 The influence of fuel oil tank arrangement for longitudinal bending moment |

交船状态空船重量和重心往往与设计阶段会存在一定差别,需对重量重心的变化对弯矩的影响进行敏感性研究。首先进行定性分析:如果空船重量增加,压载状态的中拱会减小;而满载载货量减小,最大中垂也会减小。如果空船重量减小,中拱和中垂均会增加。由于空船重心是偏尾的,如果前移,压载状态的浮力在船中的最大值被前移的空重抵消,中拱减小;而满载状态在船中的货物重量与前移的空船重量叠加,加剧中垂。如果重心后移,中拱增加,中垂减小。

根据表6和表7进行定量分析:重量每增加100 t,中拱弯矩减小0.13%,中垂弯矩减小0.22%。重心位置前移1 m,中拱弯矩减小0.52%,中垂弯矩增加0.44%。对于实船完工状态的空船重量重心如果与设计阶段相差较大,那可能会导致弯矩超出设计值。故对于实船在设计阶段应充分考虑重量重心变化对总纵弯矩的影响,并为确定结构设计的总纵弯矩的余量提供设计依据[8]。

|

|

表 6 空船重量变化对总纵弯矩的影响 Tab.6 The influence of lightweight for longitudinal bending moment |

|

|

表 7 空船重心变化对总纵弯矩的影响 Tab.7 The influence of lightweight center for longitudinal bending moment |

影响散货船总纵弯矩的因素有很多,在设计过程中可从多个方向去优化总纵弯矩,比如文取消首尾尖舱、将底墩和顶墩作为压载舱、调整槽型舱壁的位置和朝向、调整燃油舱在机舱区和货舱区的舱容分布等方法。除此之外,首尾货舱折角的变化、线型调整、中横剖面优化等也会影响总纵弯矩。对于散货船是否有首尾尖舱,其总纵弯矩的决定性工况是不同的,在优化过程中不能只盯着母型船的决定性工况,要跳出思维的局限性,可能发现会出现更大极值的其他工况。同时在优化过程中,不能只盯着减小弯矩值,还需关注总布置、装载、浮态和规范要求,否则优化出来的结果不具有工程实用性,无异于闭门造车。最后还需注意在设计阶段和实船交付阶段,两者空船重量重心会存在一定差别,需对空船重量重心对总纵弯矩的影响进行定量分析,其结果可为在设计阶段确定总纵弯矩的余量提供一定的参考价值。

| [1] |

王运龙, 纪卓尚, 林焰. 散货船现状及其发展趋势[J]. 船舶工程, 2006(1): 58-60. DOI:10.3969/j.issn.1000-6982.2006.01.003 |

| [2] |

黄宏波. 船舶设计实用手册(总体分册)[M]. 北京: 国防工业出版社, 1998.

|

| [3] |

何儒, 郭峰, 柳卫东 改善 209000 吨Newcastlemax 散货船总纵强度的研[J]. 船舶工程, 2014(36): 23–26.

|

| [4] |

袁永生, 封毅, 苗文举, 等. 降低总纵弯矩的散货船分舱优化设计技术研究[J]. 舰船科学技术, 2015, 37(8): 40-44. YUAN Yong-sheng, FENG Yi, MIAO Wen-ju, etal. A research technology of reducing iongitudinal bending moment of a bulk carrier by subdivision optimization[J]. Ship Science and Technology, 2015, 37(8): 40-44. DOI:10.3404/j.issn.1672-7649.2015.08.009 |

| [5] |

DC102101, 101, 001JS-Preliminary loading manual-typical loading[R]. China Ship Design & Research Center Co., Ltd., 2013, 12.

|

| [6] |

陈正敏, 刘灿波. 散货船的货舱分舱布置对总纵弯矩的影响研究[J]. 江苏船舶, 2019, 36(5): 8–11.

|

| [7] |

赵耕贤. 船舱划分对船体结构重量的影响[J]. 船舶, 2000(4): 35-39. DOI:10.3969/j.issn.1001-9855.2000.04.007 |

| [8] |

王亚磊, 冯国垠. 105 000 DWT 散货船总体设计[J]船舶设计通讯, 2018(2): 1–4.

|

2023, Vol. 45

2023, Vol. 45