近年来,随着全球变暖日益严重和油价不断升高,船舶节能技术逐渐成为关注焦点,各行各业都不断进行变革从而降低碳排放[1]。船舶运输作为全球重要的交通运输工具,每年的碳排放量为11.2亿吨以上,约占世界CO2排放总量的4.5%,并呈继续增加的趋势。CO2排放量和燃油消耗量之间的换算率3.17,这相当于3.533亿吨燃油消耗量,相当于每年约2000亿美元。2021年MEPC第76届会议审议通过了ARPOL公约附则VI的修正案[2],其中第4章为国际航运碳强度规则章节规定了新造船的能效设计指数(EEDI)[3]、现有船的能效指数(EEXI)、运碳强度指标(CII)等相关条款[4]。IMO已对散货船、气体运输船、液货船、集装箱船、杂货船、冷藏船及滚装船等7大主要船型确定了参考值,确定了不同阶段的折减目标,分为3个阶段执行,最终实现到2025年船舶EEDI指数降低至参考值的30%以下的目标。规定实施后不满足要求的船舶可通过限制其主机功率、使用节能装置或切换至替代燃料等措施来达到规定值。

当前,船舶空气润滑减阻技术广泛受到关注。船舶运行过程中摩擦阻力占整体阻力的60%~80%[5-6],若能减少10%的摩擦阻力将每年节省200亿美元。空气润滑技术是通过向船底注入空气[7-8],减小船体与水的接触面积[9],从而减小船舶行驶过程中的摩擦阻力[10-11],降低燃料消耗[12-13],这将有助于减少温室气体排放并节省燃料成本。本文主要介绍空气减阻的基本原理和分类,并且对国内外学者关于船舶空气润滑减阻技术研究进展进行总结,主要针对空气流量,开孔位置和数量以及船速对减阻率和节约能耗进行梳理。

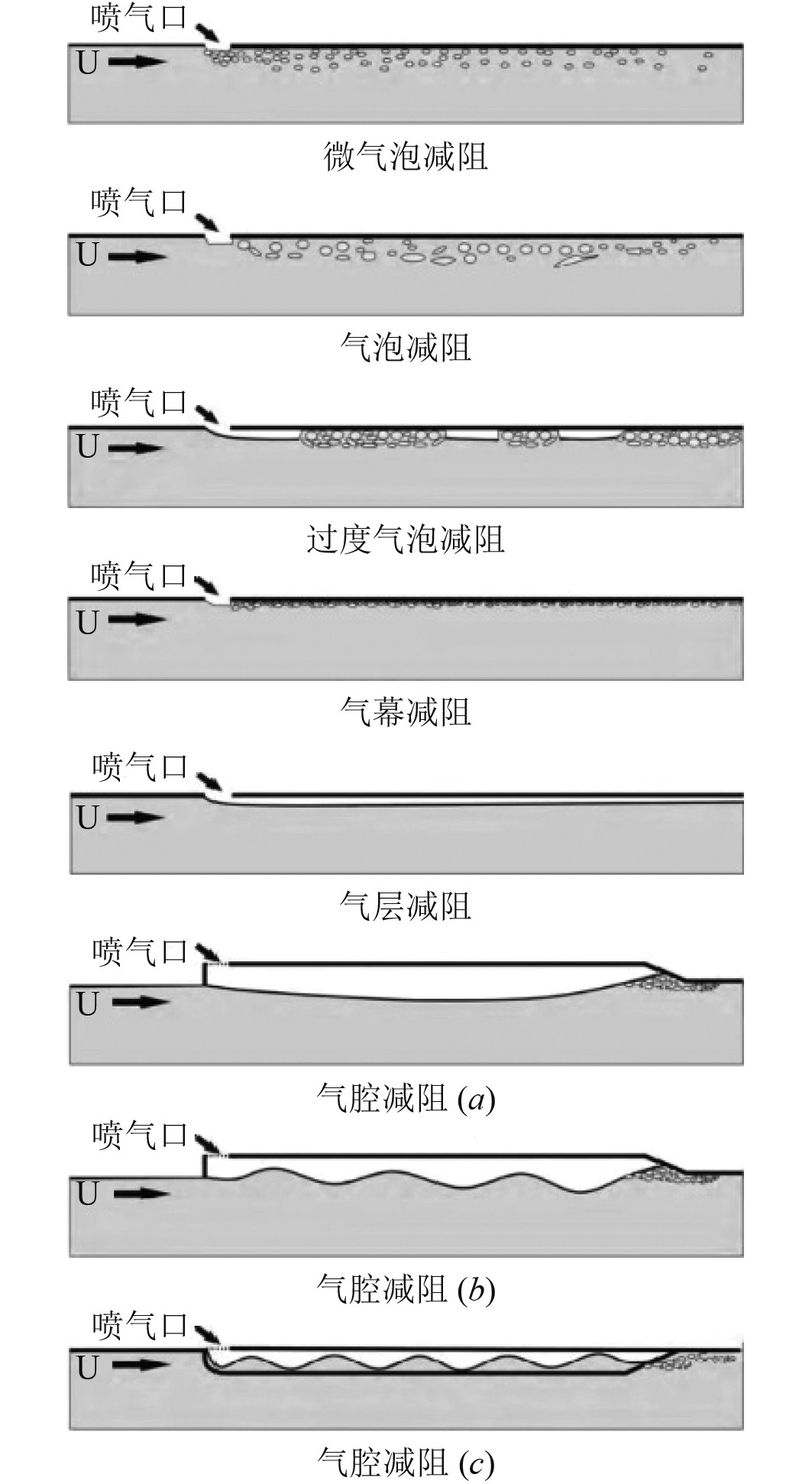

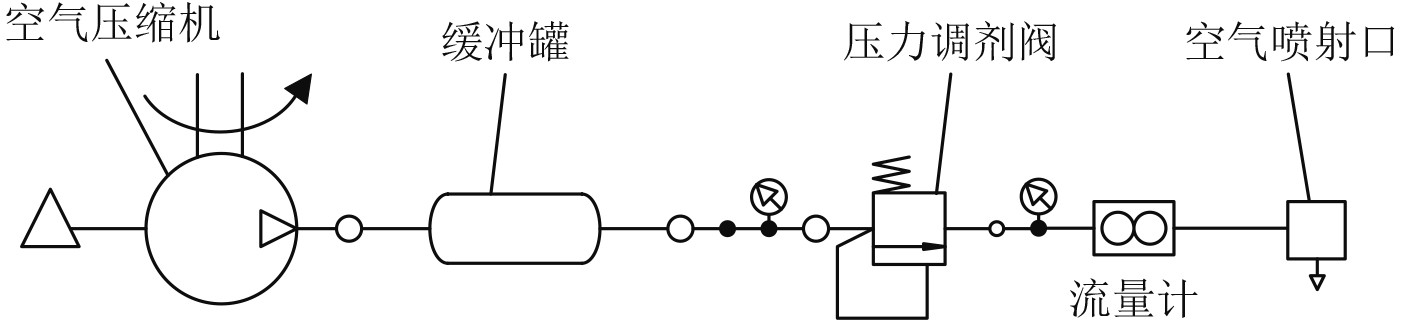

1 空气润滑减阻技术原理与类别船舶空气润滑减阻技术是在船底配置空气喷射口,向船底喷射空气,减小船体实际浸湿面积,同时改变混合流密度和粘度,从而降低船舶运行的摩擦阻力。空气润滑减阻技术大体上分为3种主要类型,气泡减阻、气层减阻和部分空腔减阻(气穴减阻)。根据气泡大小和来流速度,可以将分类细化为8种,分别是微气泡减阻、气泡减阻、气幕减阻、过渡气层减阻、气层减阻和凹槽减阻(见图1)[14]。空气润滑系统主要由5大部分组成,如图2所示。包括空气压缩机,缓冲罐,压力调节阀,流量计和空气喷射口(或空气喷缝)。

|

图 1 气体润滑减阻方式示意图[14] Fig. 1 Schematic diagram of gas lubrication drag reduction method |

|

图 2 空气润滑系统原理图 Fig. 2 Schematic diagram of air lubrication system |

3种减阻技术在气体流动分布存在差异,导致它们在应用性上也存在差别。综合来看,对3种减阻技术船舶应用性评价如表1所示。气层减阻技术一般是在船底设置喷缝或大孔径的喷孔,气体从喷缝或喷孔流出并以气层的形式覆盖船体表面,所需空气流量适中,气层会沿平板延伸较长范围。喷缝和喷孔尺寸较大,对船体结构影响大,但是不易堵塞。气泡减阻技术是在船底布置小尺寸阵列孔,将少量的气体通过小孔注入边界层中。气泡减阻所需空气量较小,但是阵列孔尺寸很小,导致喷气速度高,对航行状态影响较大,并且容易发生喷孔堵塞。空腔减阻技术需要在船底形成凹槽结构,改变了船舶传统的平底板结构,对船体结构改变较大,同时对气量要求高,相应的功率消耗较高。

|

|

表 1 三种空气减阻船舶应用评价 Tab.1 Application evaluation of three kinds of air drag reduction ships |

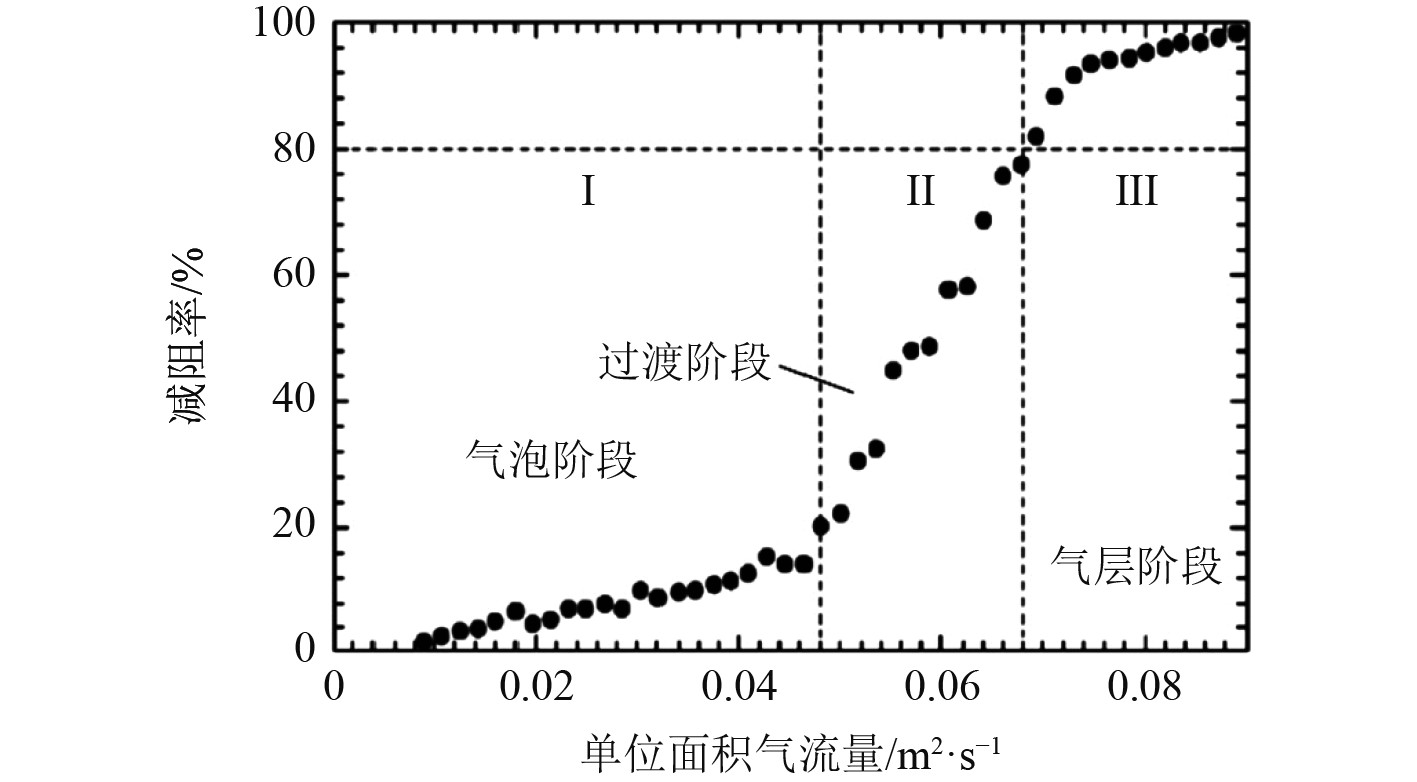

图2为空气流量与减阻率的关系,随着喷气体积流量的提升,气体的流动状态分为3个阶段,分别为气泡阶段、气泡过渡气层阶段和气层阶段[15]。在较低的气流量下,阻力降低率小于20%。在气泡过渡气层阶段,随着喷气体积流量的增加,减阻率上升较快。气层阶段的空气体积流量比气泡阶段增长了约50%,但是减阻率达到了80%,比气泡阶段提升了约4倍。

|

图 3 减阻率随单位面积气流量的变化趋势[15] Fig. 3 Variation trend of drag reduction rate with air flow rate per unit area |

Taiji等[16]制作了36 m长平底模型船,并以8 m/s拖曳速度,探究喷气流量对减阻率的影响。研究表明,底板上空气润滑部分的减阻率随着喷气流量增加而升高,整体平均达到28%。通过增加空气流速,直到船尾的所有测量位置都增强了局部减阻。吴浩等[17]采用3种多相流模型对喷气减阻进行了数值模拟,研究发现减阻率随着气流量增大而增大,当气流量达到饱和时,减阻率趋于平缓,此时平板凹槽模型的减阻率在32.78%。同时发现Mixture模型更适用于气液混合流,VOF模型更适用于气液分离流。赵晓杰等[18]通过OpenFOAM研究微气泡减阻时也得出相同结果,在微气泡减阻中,减阻率随着气泡直径的增加而减小,与宋武超等[19]在做研究微气泡减阻实验得出结论相一致。当气泡直径一定时,增加通气速率,会有效提高减阻率。气泡尺寸较小时,在流动过程中几乎不会受到浮力影响,能够更好的维持在边界层内,使得减阻效率提高。当空隙率变化不大时,较大的气泡会产生较大的额外湍流运动粘度,进而导致有效湍流粘度明显增加。而且由于法向速度梯度变化不大,摩擦应力最终会增加。因此,微气泡减阻时较小尺寸气泡减阻效果较好。由以上分析可知,对于气泡减阻,气泡大小是一个重要的影响因素,主要与流动特性有关。对于气层减阻,空气覆盖面积是重要的影响因素。在不考虑其他因素的影响时,增大空气流量,有助于提升减阻效果。

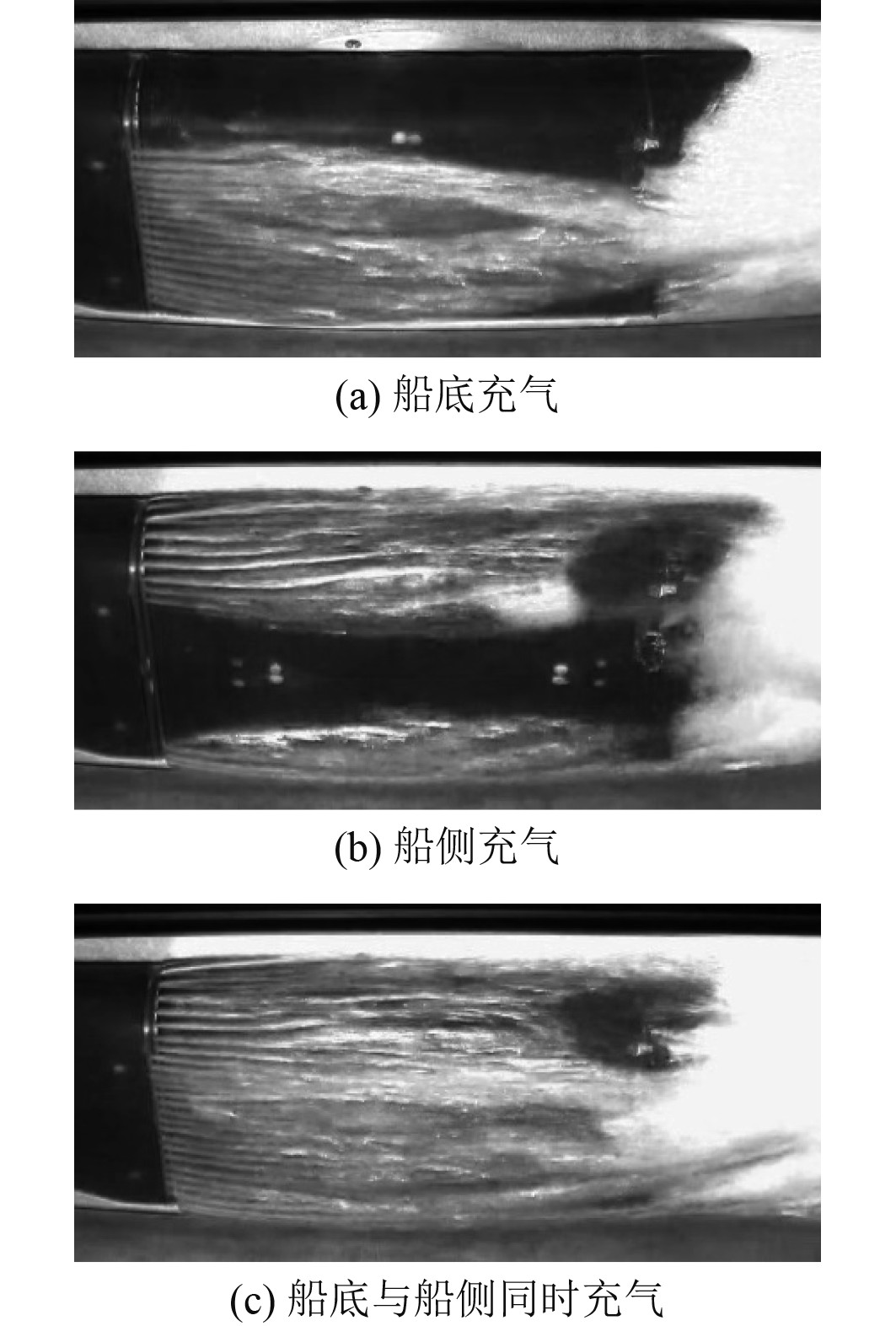

2.2 气孔对于空气润滑减阻的影响气孔数量和位置对于船舶空气润滑减阻效果至关重要。付明琨[20]在现有气泡船技术基础上,保持客观因素不变,发现通气孔数量越多,并且将气孔布置在船体相对靠前位置,会使气层更加稳定,减阻效果更好。Zhang[21]提出一种新型翼式喷气口,研究了水翼浸没深度和开孔数量对减阻率的影响。结果表明,减阻率极大程度上取决于水翼的淹没深度和水翼上表面开孔的数量。减阻率随着气孔数量增加而升高,4个气孔时可以减少62.85%的摩擦阻力。毛亮等[22]自制小比例船舶,探究船体底部和船侧充气对船舶减阻效果的影响,该模型在底部布置16个充气孔,两侧各布置8个充气孔,充气方式如图4所示。研究发现:船底与船侧分别喷入空气之后的减阻量之和与船底与船侧同时喷入空气之后的总减阻量相比并不相等。在船侧与船底同时喷入空气时,需要消耗更多的空气量,但并不能达到最佳减阻效果;船侧喷入空气在水速高时减阻效果较好,船底喷入空气在水速低时取得减阻效果较好。徐庚辉等[23]研究微气泡减阻时发现喷气口位置的选取与气体在船体上的覆盖率有很大关系,并得出将喷气口布置在距离球鼻艏后缘约1/3船长时,减阻效果较好。可以看出,在船底或船侧布置气口时,气孔数量的增加会提高空气润滑减阻效果,并且把气孔布置在合理位置,可以降低空气流量,节省功耗。

|

图 4 船模喷气方式[22] Fig. 4 Air injection mode of ship model |

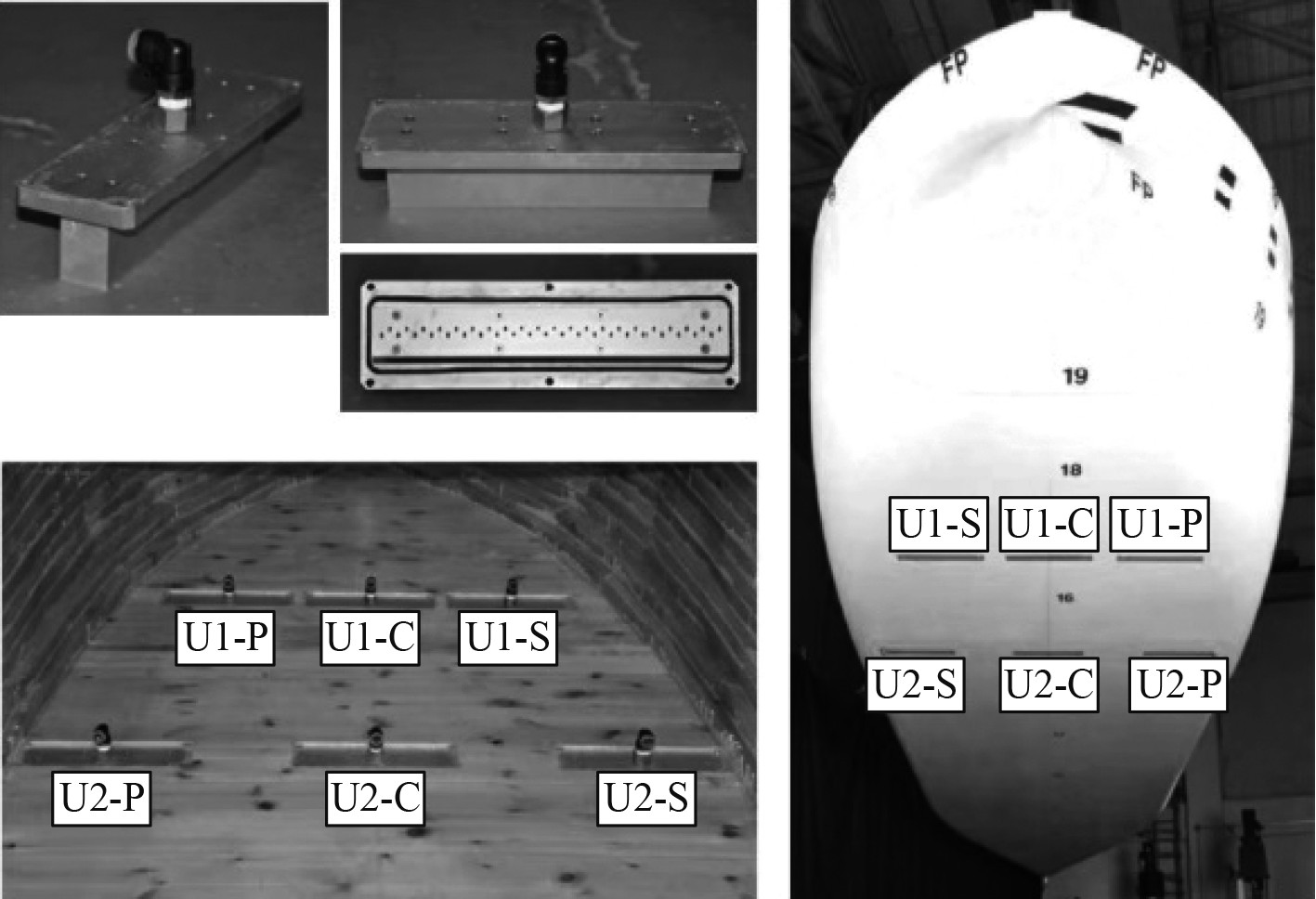

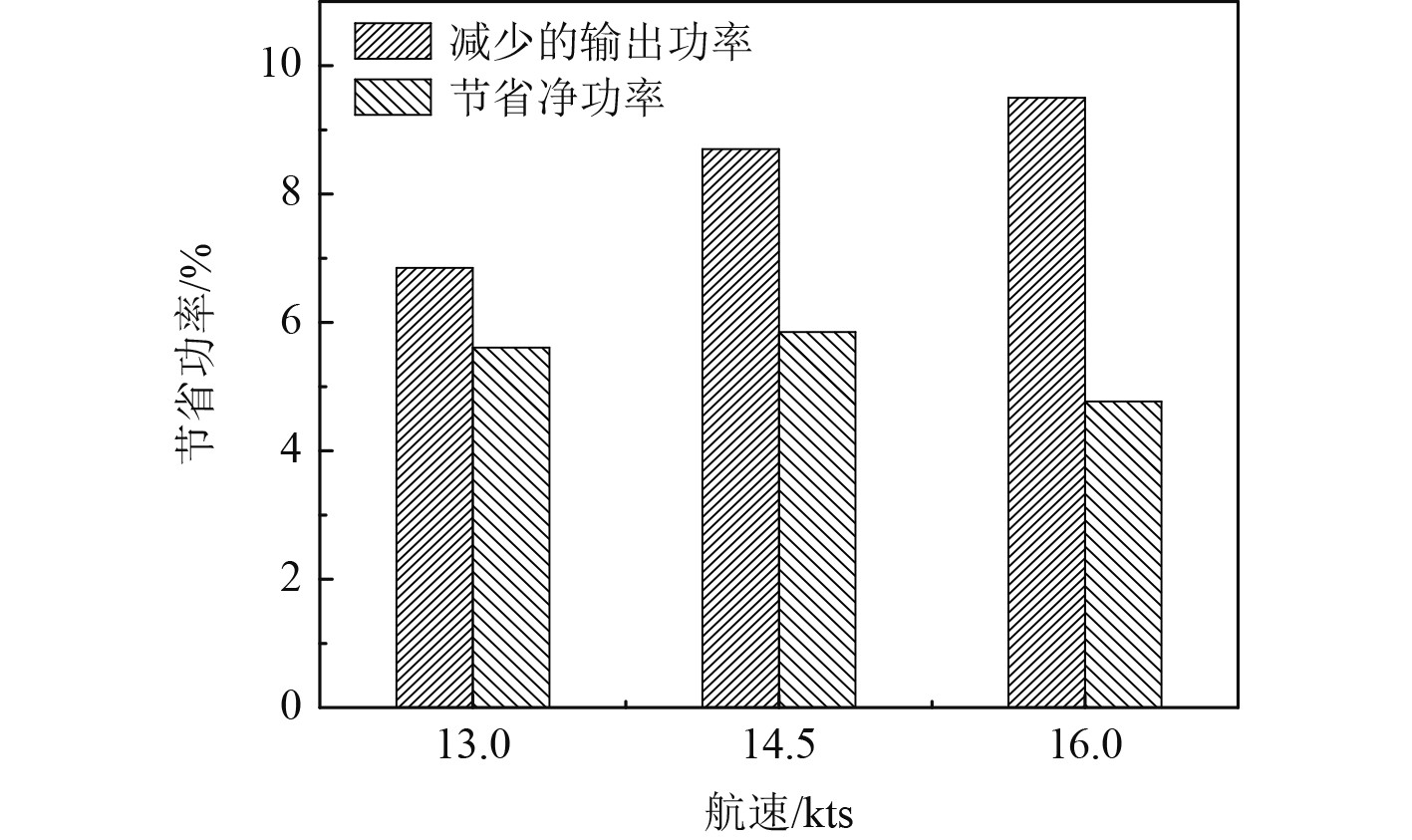

在空气润滑减阻技术中,船速也是非常重要的影响因素。李瑞等[24]通过Fluent软件模拟了船舶模型在喷入气泡时减阻情况。速度恒定时,增大气泡体积分数会提高减阻效果。气泡体积分数恒定时,增大来流速度会降低减阻率。船舶低航速行驶时,气泡会在浮力的作用下上浮,增强减阻效果,而在高航速行驶时,浮力减小,同时减阻率也会下降。徐庚辉等[23]通过数值仿真对集装箱船船模进行微气泡减阻分析,研究发现喷气流速应与船速相匹配,船速低时,喷气流速过大会导致周围海水上浮,增大侧面船体的摩擦阻力。在船速较高的情况下,可加大空气注入量,这时空气会在船底维持较长时间,并扩大覆盖面积,从而提高减阻率。Simo等[25]建立了空气润滑节省净功率的经验公式,对一艘类似于“美国精神者”号船的传统船舶进行了样本计算,发现可实现净节能约为10%~20%。对于气层减阻,随着船速的增加,节约效果可以增加,因为摩擦阻力随着船速增加的速度比所需的润滑空气体积流量要快得多。Jinho等[26]在SSMB的大型水洞中,对平板下表面产生的空气层的空气润滑降低摩擦阻力进行了实验研究,喷射口布置如图5所示。当空气喷射在船体底部产生稳定的空气层时,螺旋桨推力和扭矩显着降低,而牵引力水平保持不变。这是由于摩擦阻力减小,沿船底流动的动量增加,使进入螺旋桨平面的流动加速,这导致螺旋桨推力和扭矩的降低。当少量气泡流入螺旋桨平面顶部时,推进效率损失约为1%。在13~16 kn的速度范围内,估计输出功率的减少约为7%~9.5%,预期的净功率节省估计为5%~6%,如图6所示。可知,提高船速的同时需要提高空气喷射流量,而船速较低的情况下,较大的空气喷射量会影响空气润滑减阻效果,并且空气随着流动会进入螺旋桨的运动区域,会对螺旋桨推进功率造成影响,但是综合船舶润滑减阻所节省的能耗,能够实现节能减排的效果。

|

图 5 空气喷射装置的布置图[26] Fig. 5 Layout of air injection device |

|

图 6 节省能耗与航速关系 Fig. 6 Relationship between energy saving and speed |

本文主要分析喷气流量、气孔数量和位置以及船速对空气润滑减阻效率产生的影响,但是影响空气润滑减阻效果因素还有很多,如喷气形式,喷缝尺寸、喷气角度、气泡层厚度等。与此同时,还需要对船体的稳定性和推进效率等方面进行全方位的权衡评估。目前,船舶空气润滑减阻技术设计规范并不明确,在今后的研发工作中,需要针对不同船型,制定出经济合理的设计方案。

国内对于空气润滑减阻技术的研究仍然处在理论阶段,通过数值模拟研究和模型试验研究,取得了一定的研究成果。船运业节能减排要求即将实施,加快推动空气润滑减阻技术的实际应用具有重要意义。

| [1] |

许正杰, 林丰财. 325000DWT矿砂船空气润滑系统设计与安装[J]. 广东造船, 2022, 41(2): 54-57. XU Z J, LIN F C. Design and installation of 325000 DWT ore ship air lubrication system[J]. Guangdong Shipbuilding, 2022, 41(2): 54-57. |

| [2] |

薛树业, 何利东. 国际航运碳强度规则下的船舶分类[J]. 世界海运, 2022, 45(8): 23-27. XUE S Y, HE L D. Classification of ships under the international shipping carbon intensity code[J]. World Shipping, 2022, 45(8): 23-27. |

| [3] |

池韶光. EEXI和CII的实施对海事行业的影响[J]. 广东造船, 2022, 41(3): 11-12. CHI S G. The impact of the implementation of EEXI and CII on the maritime industry[J]. Guangdong Shipbuilding, 2022, 41(3): 11-12. DOI:10.3969/j.issn.2095-6622.2022.03.003 |

| [4] |

胡以怀, 李慧晶, 何浩. 国内外船舶气泡减阻技术的研究与应用[J]. 船舶与海洋工程, 2017, 33(6): 1-6. HU Y H, LI H J, H H. Research and application of ship’s bubble drag reduction technologies at home and abroad. Naval Architecture and Ocean Engineering, 2017, 33(6): 1-6. |

| [5] |

徐天南. 国内外船舶气体减阻技术应用进展[J]. 船舶动力装置, 2021, 32(6): 69-74. XU T N. Application of air lubrication drag reduction technology at home and abroad[J]. Ship Power Plant, 2021, 32(6): 69-74. |

| [6] |

朱效谷, 李勇, 李文平. 电解水式驻留微气泡减阻技术及其可行性分析[J]. 船舶力学, 2014, 18(10): 1165-1174. ZHU X G, LI Y, LI W P. Feasibility analysis of drag reduction using trapped micro-bubbles by water electrolysis[J]. Journal of Ship Mechanics, 2014, 18(10): 1165-1174. |

| [7] |

高丽瑾, 陈少峰, 恽秋琴, 等. 气层减阻技术关键因素影响研究[J]. 中国造船, 2018, 59(4): 1–13. GAO L J, CHEN S F, YUN Q Q, et al. Research on influence factors in air layer drag reduction technology[J]. Ship Building of China. 2018, 59(4): 1–13. |

| [8] |

邹存伟, 刘世伟, 张玲. 提高气泡船减阻率的技术措施[J]. 舰船科学技术, 2012, 34(10): 24-30. ZOU C W, LIU S W, Z L. Research on technical measures of improving the drag reduction rate of air cavity craft[J]. Ship Science and Technology, 2012, 34(10): 24-30. |

| [9] |

唐桂林, 倪其军, 王丽艳, 等. 高速气泡艇阻力数值模拟及气泡减阻效果分析[J]. 船舶力学, 2014, 18(8): 882-888. TANG G L, NI Q J, WANG L Y, LI S Z. Numerical evaluation of the resistance reduction effect for three-dimensional high-speed air cavity craft[J]. Journal of Ship Mechanics, 2014, 18(8): 882-888. DOI:10.3969/j.issn.1007-7294.2014.08.002 |

| [10] |

王丽艳, 郝思文. 气泡减阻技术研究进展[J]. 船海工程, 2011, 40(6): 109-113. WANG L Y, HAO S W. On the development of bubble drag reduction technique[J]. Ship & Ocean Engineering, 2011, 40(6): 109-113. |

| [11] |

张艳. 气泡船节能关键技术与应用前景[J]. 中国水运, 2015, 15(2): 94-95. ZHANG Y. Key Technologies and application prospects of energy saving for bubbling ships[J]. China Water Transport, 2015, 15(2): 94-95. |

| [12] |

张天行, 朱汉华. 多孔透气材料应用于船模微气泡减阻性能实验分析[J]. 机械科学与技术, 2019, 38(5): 783–788. Experimental analysis on drag reduction performance of micro bubbles in ship models with porous breathable materials[J]. Mechanical Science and Technology for Aerospace Engineering, 2019, 38(5): 783–788. |

| [13] |

邱力强. 船舶气泡润滑技术简介[J]. 青岛远洋船员学院学报, 2011, 32(4): 19-21. ZOU L Q. A Brief Introduction to Marine Air Bubble Lubrication Systems[J]. Journal of Qingdao Ocean Shipping Crew College, 2011, 32(4): 19-21. |

| [14] |

吴浩, 吴卫国, 陈克强. 船舶气泡减阻研究进展[J]. 中国造船, 2019, 60(1): 212-227. WU H, WU W G, CHEN K Q. Review of research on air bubble drag reduction on ships[J]. Ship Building of China, 2019, 60(1): 212-227. DOI:10.3969/j.issn.1000-4882.2019.01.021 |

| [15] |

陈源, 邹星. 船舶气层减阻和空腔减阻技术的研究进展[J]. 船舶工程, 2021, 43(5): 44-52. CHEN Y, ZOU X. Review of Air Layer and Air Cavity Drag Reduction on Ships[J]. Ship Engineering, 2021, 43(5): 44-52. |

| [16] |

Tanaka Taiji, Oishi Yoshihiko, Park hyun jin, tasaka yuji, murai yuichi, kawakita chiharu. frictional drag reduction caused by bubble injection in a turbulent boundary layer beneath a 36-m-long flat-bottom model ship[J]. Ocean Engineering, 2022, 252.

|

| [17] |

吴浩, 董文才, 欧勇鹏. 船舶气层减阻多相流数值模拟方法适配性研究[J]. 海军工程大学学报, 2016, 28(3): 70-75. WU H, DONG W C, OU Y P. Numerical method investigation of drag reduction with air layer at bottom of ship[J]. Journal of Naval University of Engineering, 2016, 28(3): 70-75. |

| [18] |

Zhao Xiaojie, Zong Zhi. Experimental and numerical studies on the air-injection drag reduction of the ship model[J]. Ocean Engineering, 2022, 251.

|

| [19] |

宋武超, 王聪, 魏英杰, 等. 微气泡与聚合物对水下航行体减阻特性影响试验研究[J]. 兵工学报, 2018, 39(6): 1151-1158. SONG W C, WANG C, WEI Y J, LU L R. Influences of microbubble and homogeneous polymer on drag reduction characteristics of axisymmetric body[J]. Acta Armamentar II, 2018, 39(6): 1151-1158. |

| [20] |

付明琨, 闵景新, 卜祥一, 等. 气体润滑减阻的自主节能船研究[J]. 技术与市场, 2019, 26(1): 96+98. FU M K, MIN J X, BO X Y, et al. Research on the self energy saving ship with gas lubrication for drag reduction[J]. Technology and Market, 2019, 26(1): 96+98. |

| [21] |

Jun Zhang, Shuo Yang, Jing Liu. Numerical investigation of a novel device for bubble generation to reduce ship drag[J]. International Journal of Naval Architecture and Ocean Engineering, 2017, 10(5).

|

| [22] |

毛亮, 伍锐, 刘恒, 季盛. 船底和船侧充气减阻研究[J]. 上海船舶运输科学研究所学报, 2020, 43(4): 1-6. MAO L, WU R, LIU H, JI S. Blowing out of ship bottom or ship sides—a study on drag reduction of air flim[J]. Journal of Shanghai Ship and Shipping Research Institute, 2020, 43(4): 1-6. |

| [23] |

徐庚辉, 张咏欧, 钟声驰. 两相流相互作用下的船模微气泡减阻性能数值仿真[J]. 船舶工程, 2019, 41(4): 31-35+59. XU G H, ZHANG Y O, ZHONG S C. Numerical simulation of ship model microbubble drag reduction based on two-phase flow interaction[J]. Ship Engineering, 2019, 41(4): 31-35+59. |

| [24] |

李瑞, 孙玉杰, 方鸿强, 等. 船舶微气泡润滑减阻的研究进展与数值模拟[J]. 中国水运, 2014, 14(12): 112-114. LI R, SUN Y J, FANG H Q, et al. Research progress and numerical simulation of drag reduction by microbubble lubrication in ships[J]. China Water Transport, 2014, 14(12): 112-114. |

| [25] |

MÄKIHARJI S A, PERLIN M, CECCIO S L. On the energy economics of air lubrication drag reduction[J]. International Journal of Naval Architecture and Ocean Engineering, 2012, 4(4).

|

| [26] |

Jinho Jang, Soon Ho Choi, Sung-Mok Ahn, et al. Experimental investigation of frictional resistance reduction with air layer on the hull bottom of a ship[J]. International Journal of Naval Architecture and Ocean Engineering, 2014, 6(2).

|

2023, Vol. 45

2023, Vol. 45