国际海事组织(IMO)制定了MARPOL附则VI《防止船舶造成空气污染规则》,要求2016年以后建造的船舶在排放控制区域(ECA)航行时应满足Tier III的排放标准[1],即主机转速小于130 r/min时,NOX排放控制在3.4 g/kWh。基于更为严格的NOX排放标准,国内外主要从燃料选择、燃烧控制及排气后处理3个方面推出了多种新技术。由于选择性催化还原技术(SCR)具有NOX脱除效率高、加装改造方便、设备投入成本低等优势[2],在船舶领域得到了广泛应用。

基于其相对于涡轮增压器位置的不同,SCR系统分为高压和低压2种[3]。其中,高压SCR系统与主机相邻,位于涡轮增压器前,对于二冲程低速船舶主机,该位置排气温度为350℃~450℃,压力为2~4 bar。由于高压SCR系统与船舶主机直接相连,又串接在具有一定压力的高温排气管路中,因此需要特别关注系统运行时的振动情况。

随着国际环保公约的生效实施,国内研究机构及厂家对船舶废气SCR系统设计优化方面开展了大量研究。林建辉等[4]通过CFD软件模拟导流器参数对SCR内流场均匀度的影响,对船舶SCR系统进行设计优化并开展试验研究。杨智远等[5]通过Fluent软件对SCR系统吹灰装置进行优化分析,得到最佳吹扫压力和喷孔夹角。付立东等[6]运用FIRE软件模拟分析了喷嘴孔数、扩张管段长度以及喷嘴与催化剂入口距离等对还原剂混合均匀度的影响,优化了SCR喷射系统结构参数。张韩西子等[7]对SCR控制策略进行研究,利用Matlab建立了催化器和开环、闭环控制模型,优化系统控制策略。在结构可靠性方面,SCR系统作为船舶轮机的重要组成部分,其异常振动不仅会影响设备的正常运行,还会将能量通过管路支架传递至船体结构引起其他危害。早在19世纪国内外学者已对管道系统的结构振动开展研究,主要集中在管道振动的理论分析和工程应用[8]。通过理论分析,明确管路结构模型的模态及动力响应。工程实践领域的分析大都是改进系统与管道相连的设备以减轻管路系统的振动。在船舶航行中,管路的振动主要来源于船舶动力系统振动传递和管路内部流体冲击[9]。

本文基于船舶主机参数,设计开发了高压SCR系统,并搭建台架样机。通过力学分析,确保结构设计的合理性。在此基础上,通过模拟仿真及试验测试,验证SCR系统结构可靠性。

1 系统设计 1.1 船舶主机参数船舶主机为MAN-ES 6S60ME二冲程低速主机,100%负荷下的功率为9934 kW,转速为91.5 r/min,其主要参数如表1所示。

|

|

表 1 MAN 6S60ME主机主要参数 Tab.1 Main parameters of MAN 6S60ME engine |

船舶高压SCR通过还原剂与废气中NOX在催化剂的作用下发生催化还原反应,NOX转化为N2,从而实现NOX减排,工艺流程如图1所示。

|

图 1 船舶高压SCR工艺流程简图 Fig. 1 Schematic diagram of high pressure SCR |

船用SCR系统的还原剂选用40 wt %的尿素水溶液,此浓度的尿素溶液冰点较低,不易结冰,且安全、便于存储,几乎无毒。系统涉及的反应包括尿素分解反应及催化还原反应。

尿素热解:NH2CONH2→NH3+HNCO HNCO+H2O→NH3+CO2

尿素水解:NH2CONH2+H2O→NH2CO2NH4→2NH3+CO2

SCR反应原理: 4NO+4NH3+O2→4N2+ 6H2O 6NO2+8NH3→7N2+12H2O

1.2.2 SCR系统组成及设计流程SCR系统组成主要包括:1)SCR反应器(一般由吹灰器、后氧化催化器、消声器等组成);2)SCR混合器(促进尿素水溶液与排气混合);3)尿素水溶液喷射器(喷枪或喷嘴);4)压缩空气单元;5)尿素计量单元;6)尿素溶液储罐;7)NOx分析仪(后反馈用);8)控制系统;9)辅助设备及管路等。

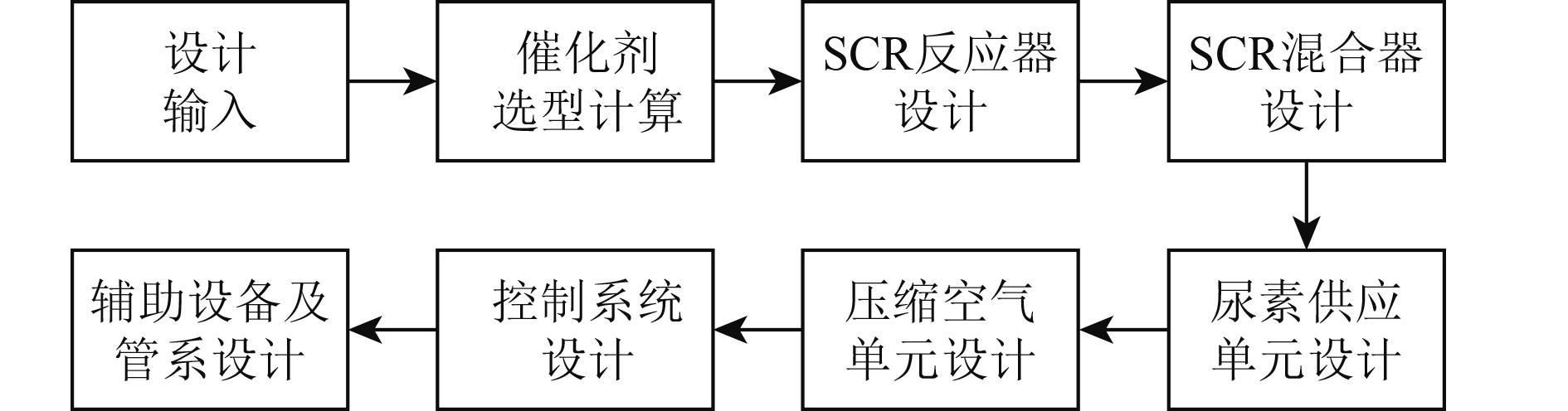

高压SCR系统设计流程如图2所示。

|

图 2 船舶高压SCR设计流程图 Fig. 2 Diagram of high pressure SCR design |

基于船舶主机参数,设计高压SCR系统,系统核心设备包括SCR反应器及混合器。

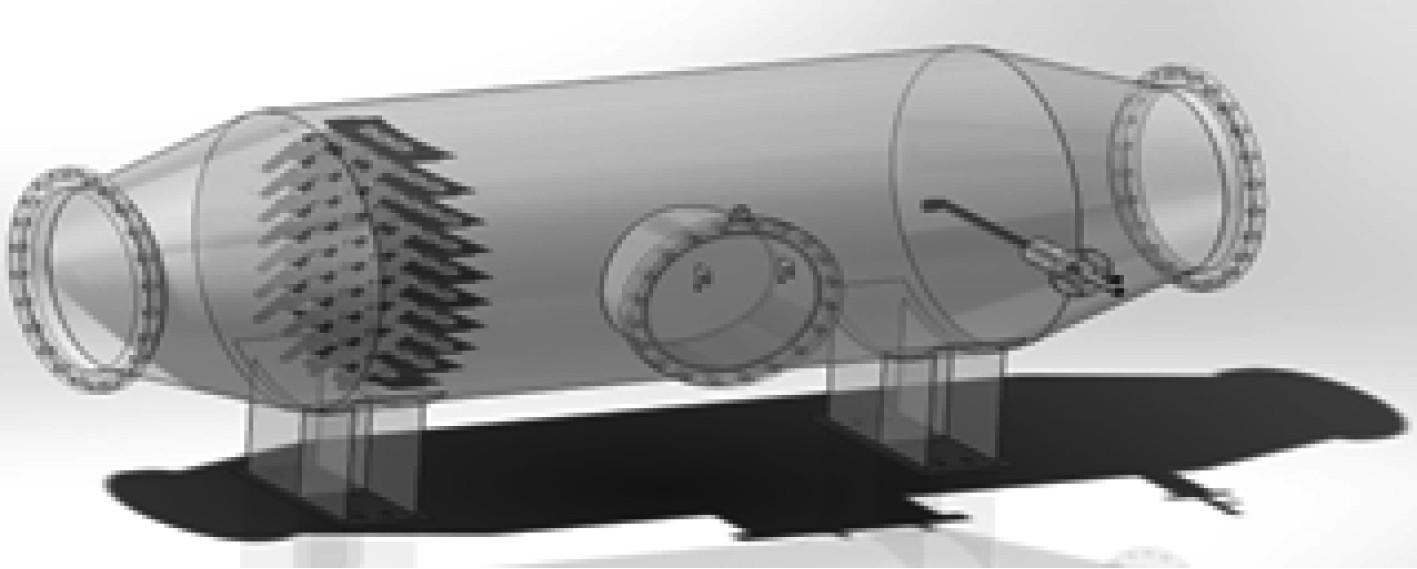

反应器内布置催化剂层,为催化还原反应提供空间。主机烟气在涡轮增压前的最大压力为3.81 bar,设计压力取5.0 bar,最高排气温度为427℃,设计温度取500℃。反应器材质选用16Mo3,尺寸为Ф2220 mm×5300 mm,立式布置,SCR反应器及烟道的保温层厚度为200 mm,在环境温度为25℃时,表面温度不超过60℃。反应器示意图如图3所示。

|

图 3 反应器设备示意图 Fig. 3 Outline of reactor equipment |

催化剂是整个系统的核心,催化剂的性能好坏直接决定着整个系统的脱硝效率。基于脱除效率,在反应器内部设置3层催化剂,采用模块化的波纹状催化剂,催化剂模块安装在“井字形”支撑梁上,支撑梁的4个边设有销块,用以固定催化剂,在支撑格栅上设密封带,横向与竖向交叉密封带,保证密封性。催化剂模块顶部设有固定卡块,能防止船体摇摆对催化剂的损坏。同时,为了使进入催化剂层烟气分布更均匀,在反应器入口和第一层催化剂之间设置均布器。

混合器用于蒸发分解尿素溶液,并将产生的氨气与柴油机排气混合均匀,混合后均匀度不低于0.95。设计温度500℃;设计压力0.5 MPa;材质316 L;尺寸为Ф1320 mm×4000 mm。混合器示意图如图4所示。

|

图 4 混合器外形图 Fig. 4 Outline of Mixer equipment |

混合器结构上分为入口、扩张段、腔室、收缩段、出口5个部分。其中扩张段上设有喷枪接口,用于连接尿素溶液喷枪;腔室内设有扰流器,用于加强气流扰动,达到氨气与烟气充分混合的目的。

1.3 SCR管系及平台设计基于船舶主机排气量设置系统管路,规格为DN800,为抵消主机排气作用力以及膨胀节热胀冷缩产生的作用力,在管道中设置滑动支撑、固定支撑、万向型膨胀节、压力平衡型膨胀节。同时,设计系统支架,总长度20 m,最大高度13 m,最大宽度4.2 m,以确保满足系统结构强度要求,管系及支架外形图如图5所示,支架材质为Q235。

|

图 5 管系及平台外形图 Fig. 5 Outline of pipe and support |

由于系统为高压SCR,位于涡轮增压器前,最高排气温度超过400℃,系统管系由于温度不同会产生热胀冷缩过程,管系热膨胀计算:

| $ \Delta L = L \cdot \Delta T \cdot {\alpha _{\exp }} 。$ | (1) |

式中:

在涡轮增压前的主机排气最大压力超过3.5 bar,在SCR系统固定点会受到烟气作用力以及膨胀作用力,固定点受力计算式为:

| $ {F_{{\text{Fix}}}} = {F_p} + {F_s},$ | (2) |

| $ {F_p} = 0.1 \cdot P \cdot {A_{{b}}},$ | (3) |

| $ {F_s} = \Delta L \cdot {C_A}。$ | (4) |

式中:

反应器需满足烟气温度和压力的要求,材质选用16Mo3,尺寸为Ф2220 mm×5300 mm,立式布置,反应内设置催化剂3层,对反应器设备进行重量核算,约为8.5 t。

3 结构可靠性分析 3.1 模拟仿真分析为了确保设计合理性,通过Siemens UG软件,对支架整体框架结构进行有限元分析。

3.1.1 仿真模型建立按照实际尺寸建立支架模型如图6所示,并进行网格划分,支架底部及固定支撑点处设置为全约束,并施加作用力。

|

图 6 支架三维模型及边界条件设定 Fig. 6 Three-dimensional model and boundary condition setting of support |

通过软件计算,求得支架各点的应变和应力分布情况,如图7所示。

|

图 7 支架应变及应力分布图 Fig. 7 Diagram of strain and stress distribution of support |

可知,支架最大的应变和应力值分别为15.5 mm和161.6 MPa。基于GB50017-2003《钢结构设计规范》的要求,应力余量和位移余量应分别控制在0.85和1/400。经计算,应力余量161.6/235=0.688,位移余量15.5/10000=1/645,均低于控制值,证明支架设计满足其结构强度要求。

3.2 振动试验测试为保障现有设备运行的安全,对SCR系统及主机进行振动测试,振动测试设备如表2所示。

|

|

表 2 测试设备 Tab.2 Test equipment |

对主机上部及SCR反应器中部进行布点,分别测试其振动情况,X方向代表纵向的振动,Y方向代表横向振动,Z方向代表垂向振动。

为全面测试SCR系统运行对主机振动的影响,主机分别在25%、50%、75%、85%及100%负荷下运行时,开展3种工况下的振动测试。

工况1 主机单独运行,SCR系统旁通;

工况2 主机与SCR系统同时运行,无尿素溶液供应,不发生脱硝反应。

工况3 主机与SCR系统同时运行,尿素溶液供应,发生脱硝反应。

主机在测点处的最大振动响应如表3所示。

|

|

表 3 主机测点处的最大振动响应 Tab.3 The maximum vibration response of main engine at the measuring point |

由主机测点振动响应测试结果分析可知:

1)在25%负荷时,主机振动响应达到最大值。其中工况2中的主机位置测点的振动响应值最大,为25.77 mm/s,与工况1相比振动响应增大6.29 mm/s,增幅超过30%,振动响应增加明显。

2)在25%、50%、75%、85%及100%负荷下,主机主要激励频率分别为5.75、7.25、8.25、8.75、15.25 Hz,表明本主机振动主要激励为6阶横向激励,这与主机缸数相一致。

3)在25%、50%、75%和100%负荷下,主机测点在工况2和工况3振动响应偏差不超过4 mm/s,主机振动响应在工况2与工况3时基本一致,证明尿素的增加对主机振动影响很小。

反应器测点处的最大振动响应如表4所示。

|

|

表 4 反应器测点处最大振动响应变化 Tab.4 The maximum vibration response of reactor at the measuring point |

1)根据反应器测点处的振动响应结果可知,在5种主机负荷下,反应器最大振动响应出现在100%负荷下,对应于工况3时测点位置的横向振动频率为15.25 Hz,响应值为11.47 mm/s。

2)在5种负荷下,测点在工况2和工况3振动响应均不超过12 mm/s,反应器振动响应在工况2与工况3时基本一致,证明尿素的增加对反应器振动影响很小。船舶主机配套SCR系统运行时,会增加主机振动响应,尤其是主机在25%负荷下运行,其缸体位置振动响应达到最大值,为25.77 mm/s,增幅约为30%。为减小主机损伤,需减少主机在25%负荷下长时间运行,应通过快速提高转速的方式避开较大的主机振动。主机在100%负荷下运行时,SCR反应器的横向振动响应达到最大值,为11.47 mm/s,需重点关注主机在高负荷运行时,SCR反应器的振动情况。尿素的增加对主机及反应器振动影响很小,可以忽略。

4 结 语本文基于MAN-ES船舶主机开发了高压SCR系统,重点围绕系统原理、组成、流程及关键设备开展设计,并搭建了台架试验样机。

通过结构设计、力学分析以及模拟仿真,计算系统支撑平台的应力余量和位移余量分别为0.688和1/643,均低于控制值,证明SCR系统支撑平台可承受船舶主机排气作用力和膨胀节热胀冷缩作用力,平台设计完全满足其结构强度要求,验证了其结构的可靠性。

船舶主机配套SCR系统运行时,会增加主机振动响应,尤其是主机在25%负荷下运行,其缸体位置振动响应达到最大值,为25.77 mm/s,增幅约为30%。为减小主机损伤,需减少主机在25%负荷下长时间运行,应通过快速提高转速的方式避开较大的主机振动。主机在100%负荷下运行时,SCR反应器的横向振动响应达到最大值,为11.47 mm/s,需重点关注主机在高负荷运行时,SCR反应器的振动情况。尿素的增加对主机及反应器振动影响很小,可以忽略。

| [1] |

林鋆各, 徐麟. SCR对机舱布置的影响[J]. 船舶工程, 2019, 41(S1): 214-217. DOI:10.13788/j.cnki.cbgc.2019.S1.052 |

| [2] |

王磊, 李一旻, 陈小雷. 大型船用柴油机高压SCR系统研究[J]. 柴油机, 2018, 40(5): 22-26+38. DOI:10.3969/j.issn.1001-4357.2018.05.005 |

| [3] |

朱元清. 船用低速柴油机SCR技术的发展与应用[J]. 船舶工程, 2020, 42(10): 12-17. |

| [4] |

林建辉, 王炳轩, 陈必文, 等. 船用低速柴油机SCR系统的设计优化与试验分析[J]. 舰船科学技术, 2021, 43(12): 136-139. LIN Jian-hui, WANG Bing-xuan, CHEN Bi-wen, et al. Design optimization and test analysis of SCR system on marine slow speed diesel engine[J]. Ship Science and Thchnology, 2021, 43(12): 136-139. DOI:10.3404/j.issn.1672-7649.2021.6A.046 |

| [5] |

杨智远, 张钊, 江国和. 船用电喷柴油机SCR系统吹灰装置喷孔布置优化有限元分析[J]. 舰船科学技术, 2018, 40(1): 108-113. YANG Zhi-yuan, ZHANG Zhao, JIANG Guo-he. Finite element analysis of layout and optimization of marine diesel engine SCR system blowing device spray hole[J]. Ship Science and Thchnology, 2018, 40(1): 108-113. DOI:10.3404/j.issn.1672-7649.2018.01.019 |

| [6] |

付立东, 杨奉阳, 徐加伟, 等. 船用柴油机SCR喷射系统结构参数三维仿真与优化[J]. 舰船科学技术, 2018, 40(13): 89-95. DOI:10.3404/j.issn.1672-7649.2018.07.016 |

| [7] |

张韩西子, 宋鑫. 船用柴油机SCR系统控制策略研究[J]. 舰船科学技术, 2018, 40(21): 108-111. ZHANG Han-xi-zi, SONG Xin. Research on SCR control strategies for marine diesel engine[J]. Ship Science and Thchnology, 2018, 40(21): 108-111. DOI:10.3404/j.issn.1672-7649.2018.11.021 |

| [8] |

曹际俊. 船舶主机排烟管振动特性研究[D]. 大连: 大连理工大学, 2016.

|

| [9] |

梁春雨. 船舶主机燃油供给管系振动研究[D]. 哈尔滨: 哈尔滨工程大学, 2013.

|

2023, Vol. 45

2023, Vol. 45