通海阀作为船舶管路系统重要的控制单元,是海水管路系统中的第一道阀门,但同时也是管路系统中主要的噪声源[1]。由于通海阀的节流作用,阀内紊流程度高,流体对流道的冲刷严重,流体介质产生的压力脉动会直接辐射产生流噪声,流噪声的频率具有典型的宽频特性[2],传播距离远,范围广,是影响水下装备隐蔽性的关键因素之一。随着噪声探测技术的飞速发展,有效降低阀门的噪声,提升装备隐蔽性已成为研究的主要课题[3]。

目前,针对海水管路阀件噪声的研究大多数基于对截止类阀、调节阀及管路进行声学数值模拟分析。方超等[4]基于单向流固耦合,采用声学边界元法对某通海阀流噪声及流激振动噪声进行对比分析研究,结果表明流激振动噪声完全湮没在流噪声中,对该系统通海阀噪声进行治理时应该优先考虑流噪声。徐国栋等[5]以船舶海水冷却系统通海阀出口管路为对象,采用FEM/AML技术,进行水下辐射噪声分析,对比不同通海阀水下深度、出口管径对流噪声的影响,结果表明海水冷却系统通海阀水下流噪声以低频为主。桂瞬丰等[6]采用CFX软件对某型通海阀的噪声进行数值模拟分析,结果表明海阀低频噪声声能较大,高频部分所占比重较小。聂欣等[7]根据LES和Lighthill声类比理论,采用流体力学软件Fluent和声学仿真软件ACTRAN,研究计算了直筒笼式阀门在相同流量不同开度下阀门内外部的流噪声特性。结果表明,当阀门开度降低时,阀门内的湍流强度、速度和压力波动均相应增强,导致阀门内外的整体声压分贝变强,阀门内部噪声能量也增强,阀门噪声具有偶极子特性。Wei Lin 等[8]基于CFD,应用FW-H模型来研究高压减压阀中的流噪声特点,发现进口压力对声压级有很大影响,最大马赫数接近1时,低频的声压级会非常高。Liu Kai等[9]提出一种基于计算流体力学和Lighthill声学类比的理论的混合方法来模拟管路流噪声,结果显示该方法模拟结果与实验数据吻合较好。

近几年,采用角式双球阀作为通海阀的方案已被提出并实现初步应用,但针对角式双球阀噪声方面的分析研究与数据不完善,因此研究其噪声特性对其后续的结构优化及应用具有重要的科学意义和实际价值。

本文以2种新型角式双球阀结构为研究对象,利用CFD技术及直接边界元法(BEM),通过对双球阀全开时内部流场进行数值模拟,联立Fluent软件和LMS Virtual.Lab软件对双球阀的流噪声进行计算研究,分析不同流速与流噪声频谱特性间的关系,获得噪声声压级的数值大小,提供数据支撑,为进一步提高通海阀的降噪优化水平优化提供数据支撑和理论指导。

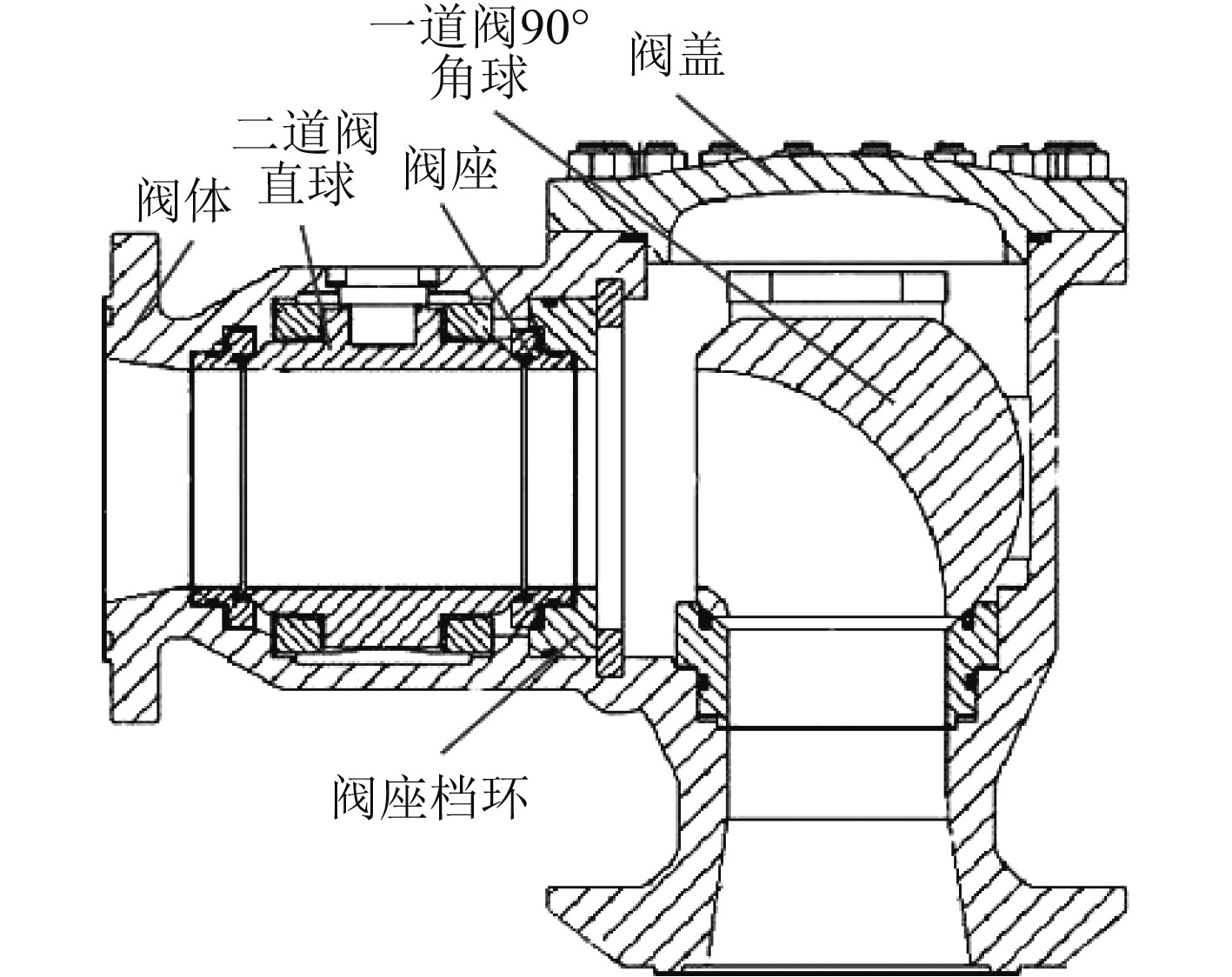

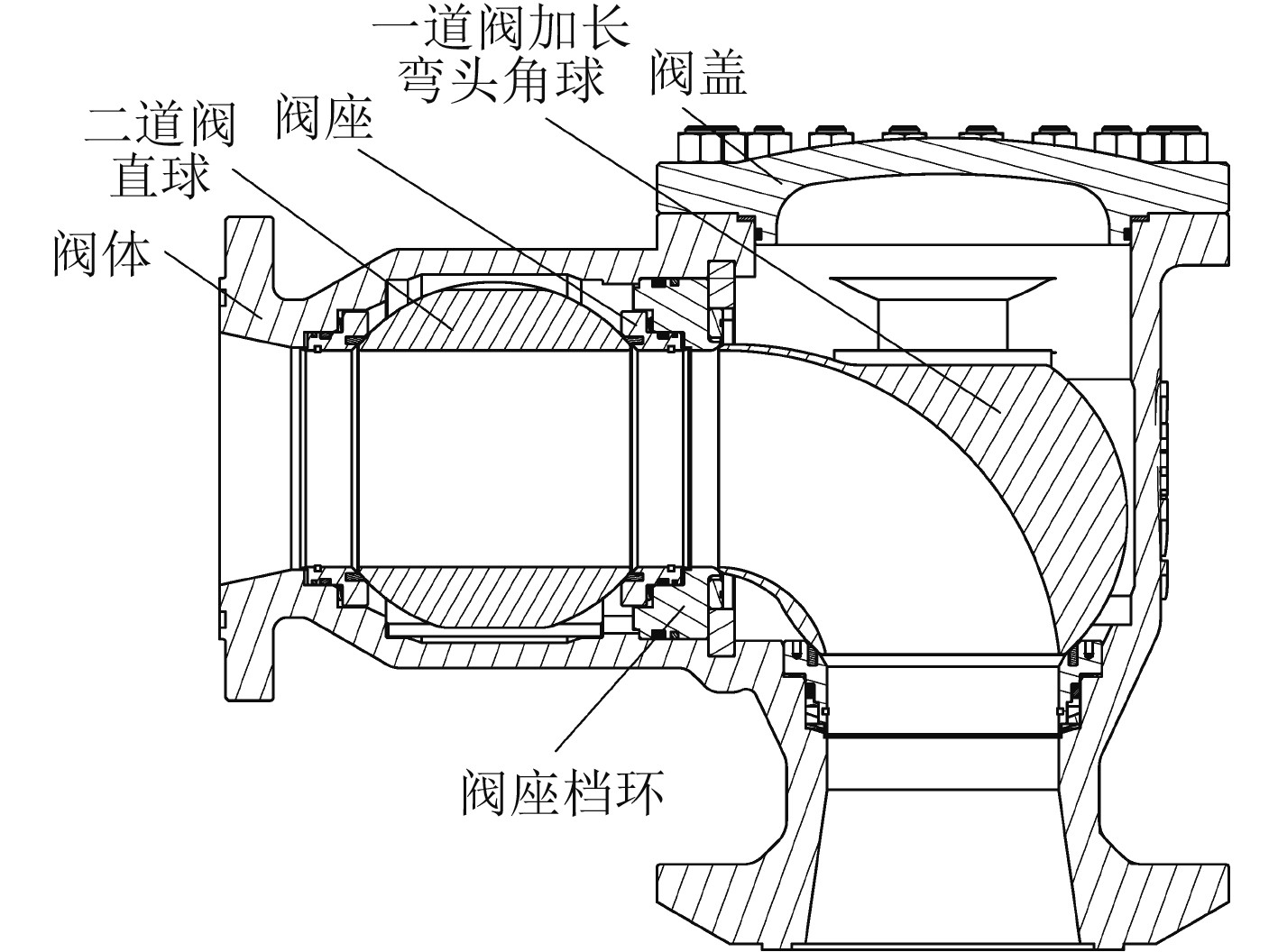

1 角式双球阀的结构设计 1.1 结构组成和设计参数角式双球阀采用一体化双球体结构,主要由阀体、阀盖、球体、阀座、等零部件组成。开放流道角式双球阀结构如图1所示,封闭流道角式双球阀三维模型方案图如图2所示。

|

图 1 开放式流道结构图 Fig. 1 Structure diagram of unclosed flow channel |

|

图 2 封闭流道结构图 Fig. 2 Structure diagram of closed flow channel |

1)开放式流道角式双球阀。为角球阀与直通球阀连通的常规设计,一道阀与二道阀不成封闭流通结构,部分介质流出一道阀后进入球与阀体的空腔内;同时角球阀采用90°转角球结构,转角半径较小。

2)封闭流道角式双球阀。通过采用角球球体中心与出口流道具有偏心距设计,增加弯头使一道阀与二道阀内流道实现封闭连通;同时也增加了角球流道的转弯半径,约为开放流道角球转弯半径的1.5倍。

2 流噪声数学理论基础 2.1 流场计算模型 2.1.1各流速下雷诺数均大于3000,由《GB/T 30832-2014阀门流量系数和流阻系数试验方法》A.3.1测试管道内流体的雷诺数高于3000,确认该流动为湍流,因此稳态分析时选择标准

k方程

| $\begin{split} & \frac{\partial(k \rho)}{\partial t}+\frac{\partial\left(k u_{l}\right)}{\partial x_{1}}=\frac{\partial}{\partial x_{f}}\left[\left(\mu+\frac{\mu_{t}}{\sigma_{k}}\right) \frac{\partial k}{\partial x_{F}}\right]+\\ &G_{k}+G_{b}-\rho_{x}-Y_{M}+S_{2},\end{split} $ | (1) |

| $\begin{split} & \frac{\partial(\rho \varepsilon)}{\partial t}+\frac{\partial\left(\rho \varepsilon \mu_{1}\right)}{\partial x_{i}}=\frac{\partial}{\partial x_{f}}\left[\left(\mu+\frac{\mu_{1}}{\sigma_{z}}\right) \frac{\partial \varepsilon}{\partial x_{r}}\right]+\\ & \frac{C_{1} \varepsilon}{k}\left(G_{k}+C_{3} G_{b}\right)-C_{2} \rho \frac{\varepsilon^{2}}{k}+S_{\text {I }}。\end{split}$ | (2) |

式中:SE、SK为湍能耗散率及湍动能的源项;C1、C2、C3为设定的经验系数这里取C1=1.44、C2=1.92、C3=0.09;YM为可压缩流体中脉动扩张量;Gb为由于浮力引起的湍动能

瞬态分析采用大涡模拟(Large Eddy Simulation, LES),即在一定的简化条件下直接求解N-S方程,可将湍流流场中的涡流分为不同尺度的的涡流,小涡采用时均化处理。通过近似的亚格子模型进行考虑,大涡保留与时间相关项而可以通过数值方法直接求解,大涡模拟所得湍流解包含丰富的频率信息,更有利于分析其频谱特性[11-12]。

2.2 声学理论1952年,Lighthill在研究喷气噪声时基于流体力学中的N-S方程提出了声比拟方法,得到了著名的莱特希尔方程[13-14]。后来Curle[15]在Lighthill方程进行了扩展,得到了考虑固体壁面的气动声学声类比方程,该方程表达了由固体壁面由压力脉动引起的偶极子噪声。运用Curle的积分解公式,有壁面边界存在时的流噪声问题得到很好的求解。针对此问题,Ffowcs -Williams与Hawkings[16]进一步考虑了旋转壁面的情况,推导出了FW-H方程,为流噪声预测提供了理论依据。FW-H方程为:

| $ \frac{\partial^{2} p^{\prime}}{\partial t^{2}}-\nabla^{2} p^{\prime}=\frac{\partial^{2}}{\partial x_{i} x_{j}} T_{\bar{j}}-\frac{\partial}{\partial_{x_{i}}}\left[p_{i \vec{j}} n_{j} \delta(f)\right]+\frac{\partial}{\partial t}\left[\rho_{0} u_{n} \delta(f)\right] 。$ | (3) |

综上,可看出噪声声源为单极子、偶极子和四极子,在声学模拟中,单极子存在于流体速度低时的不稳定状态,一般不作考虑。流体遇到壁面由于脉动压力产生的偶极子源与动量能量交换产生的四极子源辐射声功率与流速分别成6次方或8次方关系。因此,当流体马赫数较低时,不需要考虑四极子声源,研究重点应关注在壁面脉动压力构成的偶极子声源上[17]。

3 数值模拟及分析 3.1 流场数值模拟运用Fluent软件进行稳态及瞬态流场模拟,流场分析过程中为了让前后的流体充分发展,利用Ansys/Workbench前处理模块建立流体介质的三维流体域模型,为了更准确模拟流经通海阀2种不同流道时流体的流动状态,根据《GB/T 30832-2014阀门 流量系数和流阻系数试验方法》,通海阀的前端入口选取5D的流场通道,后端出口选取10D的流场通道。为保证计算精度,在模型处理环节上尽量保留几何细节,网格划分采用四面体,检验网格质量并进行网格的无关性验证。

流场分析过程中,流体状态为三维不可压缩,属湍流流动,本次模拟介质为水,根据通海双球阀实际工况,入口为速度边界条件,分别取1 m/s、2 m/s、3 m/s、4 m/s;出口为压力边界条件,为固定压力5 MPa,收敛精度为0.001,壁面为无滑移面。

模拟计算步骤为:首先应用标准

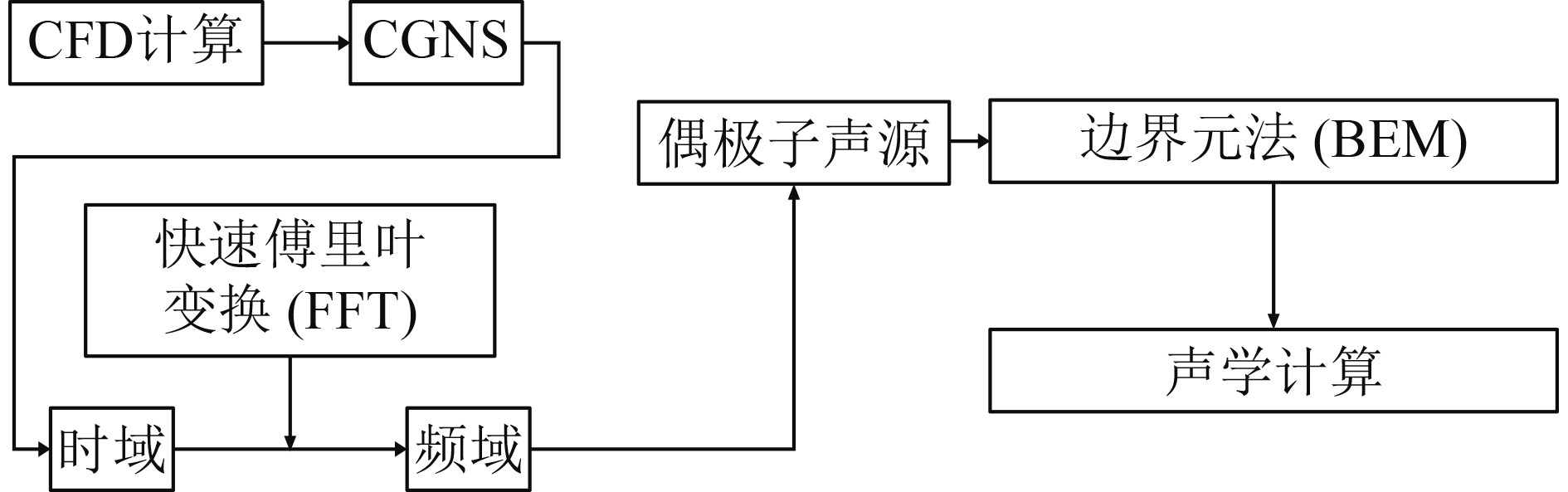

将前述流场计算数据保存,提取流体域与双球阀耦合区域壁面压力脉动信息,将模拟计算的不同流速下流固耦合面流体压力脉动信息以CGNS格式导入LMS Virtual.Lab软件中,基于单向流固耦合,将流场外壁面的压力脉动传递至通海阀流道内壁面,经快速傅里叶变换,对传递后的壳体内壁面的压力脉动时域信息进行数据转换,得到频域信息,声学计算流程如图3所示。本文研究流体马赫数较低,因此将此压力脉动作为壁面偶极子声源激励,采用直接边界元法计算流体流经通海阀产生的流噪声,频率为10~2000 Hz。

|

图 3 声学计算流程 Fig. 3 Acoustic calculation process |

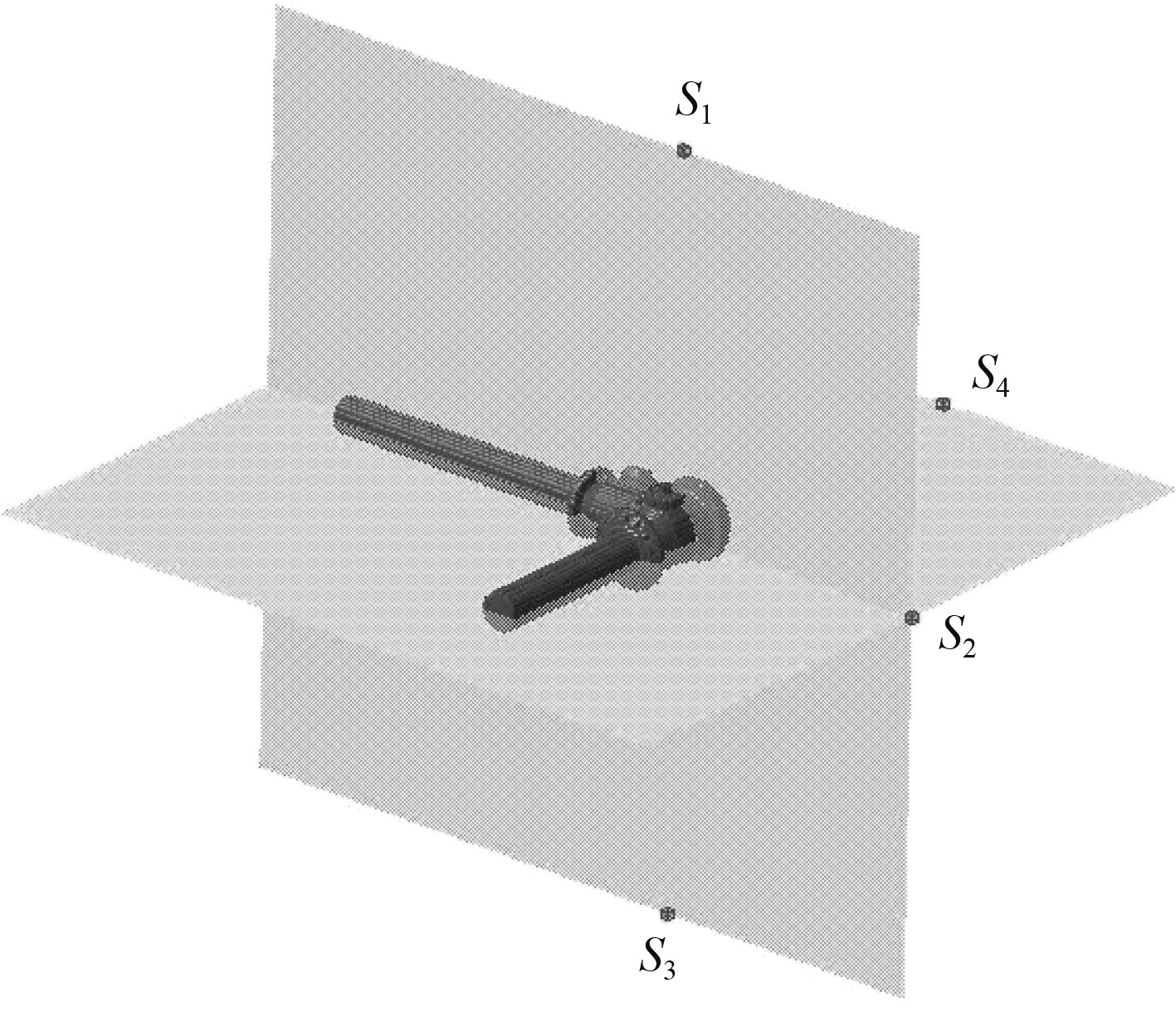

为了后续实验测量流经通海阀的流噪声声压值,根据标准《GJB 4058-2000 舰船设备噪声、振动测量方法》的规定:测量表面与基准体的测量距离应不小于1 m,一般取1 m,故设定监测点的位置如图4所示,通过S1、S2、S3、S4四个监测点分析双球阀的流噪声特性。

|

图 4 双球阀及管道三维模型 Fig. 4 3D model of double ball valve and pipeline |

根据上述模拟实验条件,对2种角式双球阀进行声学响应分析,得到监测点流噪声声场信息,将不同速度下各监测点的声压级数据进行整理,定量对比通海双球阀2种结构在不同流速下的噪声特性。不同流速下通海双球阀的声压频率特性曲线如图5所示。

|

图 5 不同监测点的声压频响曲线对比 Fig. 5 Comparison of sound pressure frequency response at different monitoring points |

分析可知,通海阀在不同速度下的频谱规律具有明显的宽频特性。4个监测点不同频率下声压级的极大值区域与极小值区域呈不规则交错分布,但封闭、开放式2种结构的频响曲线总体变化一致,声压级均随着频率的升高呈下降趋势,4个监测点的最大峰值声压级频率集中在200~400 Hz,即低频声能量所占比重大,中高频声能量所占比重较小。进一步验证在实际使用环境中,阀门流噪声多呈低频性。

通过上述分析可知,2种结构各监测点的声压随频率的总体变化趋势一致,为探究声压频响特性曲线随速度的变化规律,提取4个流速下在监测点S2处的声压频响特性曲线,如图6所示。可知,在S2处,频率为10~2 000 Hz范围内,速度不同时各个频率下的声压级相差较大,变化明显。表明2种结构声压频响曲线的波动情况在不同流速下会有很大的区别。

|

图 6 不同速度声压频响曲线对比图 Fig. 6 Comparison of sound pressure frequency response at different speeds |

为了分析2种结构频响特性曲线的差别,对比双球阀2种流道结构4个流速下在监测点S2的频响特性曲线,如图7所示。可知,监测点S2处,开放式流道结构声压级整体处于封闭结构上方,二者的峰值声压级对应的频率不同,极大值极小值区域波动的幅度也不同。速度为1 m/s时,封闭流道结构较大的峰值频率集中在400 Hz附近,而开放式流道峰值极大值频率则集中在200 Hz、400 Hz、1 500 Hz附近,且其声压值均大于封闭结构,封闭、开放式结构声压级对应的最高峰值为35.66 dB(A)、53.36 dB(A);速度从1 m/s变化到4 m/s,封闭结构的峰值极大值点增多,但是在频率低于600 Hz时,2种结构的波动趋势较为一致,频率越大,开放式结构波动越剧烈。

|

图 7 2种结构声压频响曲线对比图 Fig. 7 Comparison of sound pressure frequency response at two structures |

在监测点S2,2种结构在低频段,声压级下降幅度大;800~1 200 Hz,声压级较为稳定;超过1 500 Hz后声压级迅速降低;速度为1 m/s、2 m/s时,随着频率增大,2种结构声压值急剧降低,而3 m/s、4 m/s时压降较缓,声压级降低一定值后即在小范围内波动;表明低速时,双球阀流噪声的低频特性更为明显。

3.3.2 总声压级对比分析对不同频率下各场点声压值进行加权运算得到噪声总体强度的声压级[20],总声压级计算式为:

| $ L_{p A s}=101 g\left(10^{\frac{n_{1}}{10}}+\cdots+10^{\frac{n_{i}}{10}}+\cdots+10^{\frac{n_{{N}}}{10}}\right) 。$ | (4) |

式中:

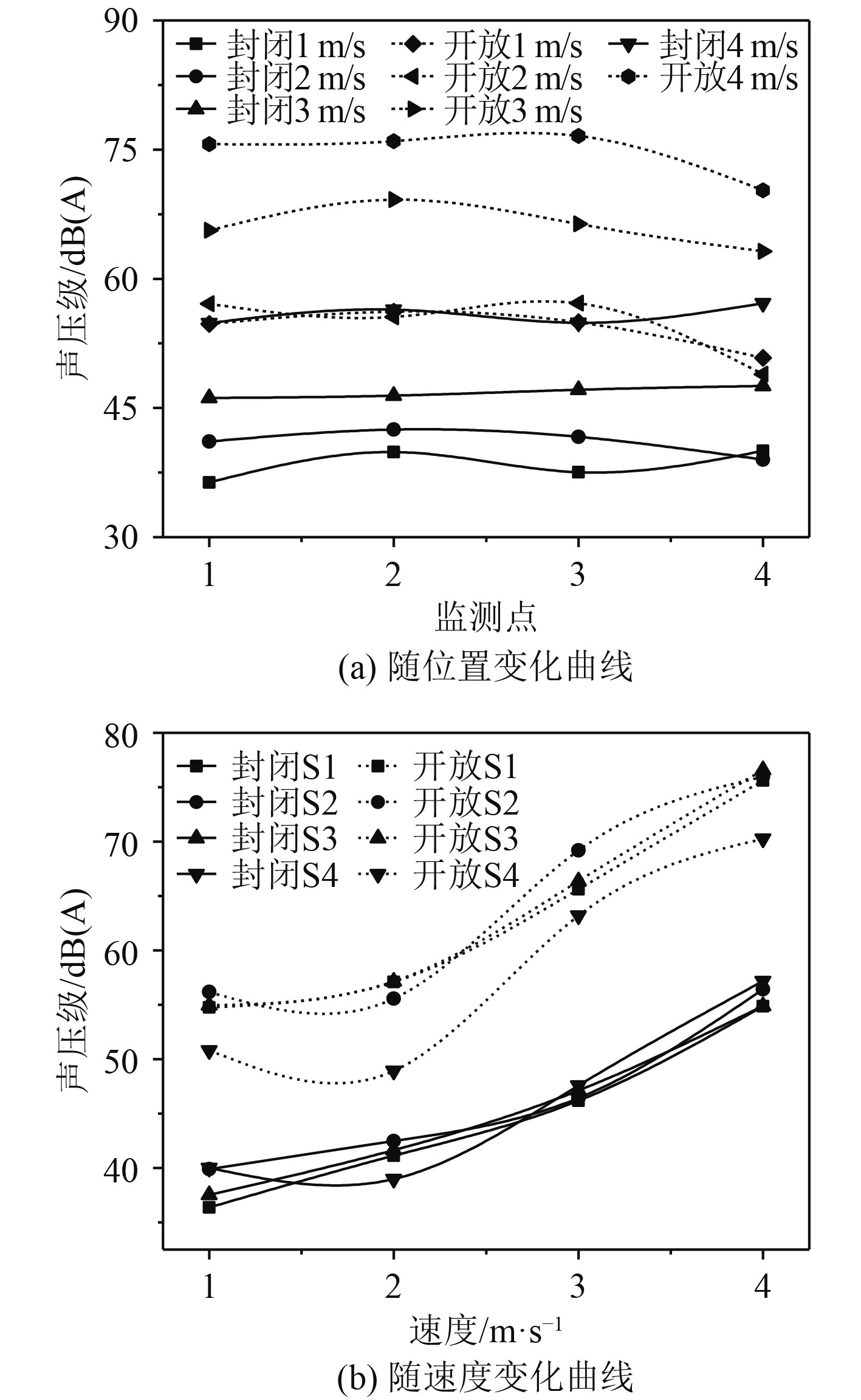

通过对不同监测点的声压进行叠加,双球阀在10~2000 Hz频率范围内的总声压级变化如图8所示,得到不同流速下2种结构总声压级如表1所示。

|

图 8 总声压级随位置、速度的变化曲线 Fig. 8 Variation curve of total sound pressure levels with position and velocity |

|

|

表 1 总声压级对比dB(A) Tab.1 Comparison of overall sound pressure level between the two structures |

由图8(a)可知,封闭流道结构下,速度1 m/s、2 m/s、3 m/s时总声压级均低于50 dB(A),4 m/s时总声压级略高于50 dB(A),接近于开放式结构速度为1 m时的总声压级;当流场速度增加时,各监测点处流噪声总声压级的数值会相应地增加,但同一流速距阀1 m处各监测点的总声压级差别不大,在小范围内波动,趋于常值;开放式流道结构在监测点S4会总声压值出现下降,表明由于内部结构不贯通,流噪声声压会在结构改变位置出现明显变化。

由图8(b)可知,速度从1 m/s增大到4 m/s过程中,监测点声压级总体呈增大趋势,表明随着速度的增加,雷诺数随之增加,通海双球阀壁面湍流边界层的不规则流动也变得更加剧烈,脉动压力也增强,因此声场中的由脉动压力引起的流噪声声压级也增大。图中封闭结构各速度的总声压值远小于开放式结构的值,且封闭结构4 m/s的总声压值也小于开放结构速度1 m/s的声压值。

从表1可看出,封闭结构相对开放式结构的总声压级平均降幅比例约为26.9%,降幅为17 dB(A),压降明显,能够有效抑制阀门噪声。分析可知,封闭流道相较于开放式流道结构,流体介质始终处在阀门各部件所构成的自带流道内,不会进入内部的空腔,避免介质冲刷和内腔涡流,提高了阀门的流通性,有效避免泥沙及介质颗粒的沉积,不会造成阀门的卡涩、堵死。因此封闭结构流体介质流动阻力小,而开放式流道流体介质进入空腔,形成涡流,流体脉动压力大,阻滞严重,因此直接辐射流噪声声压级较大。

4 结 语本文基于流噪声理论,对2种不同流道结构通海双球阀在实际应用工况下进行流噪声数值模拟,得到结论如下:

1)封闭流道增大转弯半径,增加弯角,虽增加了加工难度,但提高了阀门的流通能力。

2)通过2种结构不同速度频响曲线对比,可看出封闭与开放式2种结构下的频响曲线总体变化一致,声压级均随着频率的升高呈下降趋势,最大峰值声压频率集中在200~400 Hz。

3)通过对同一监测点不同速度的频响曲线的对比分析,表明各流速下开放式流道结构流噪声声压级明显高于封闭流道结构,且速度越大,压降越不明显,低流速时,双球阀低频特性更明显。

4)通过对比分析总声压级的计算结果,初步揭示了总声压级的变化规律,即流道结构改变会导致监测点的声压级出现明显波动,且流场速度增加,监测点总声压级也呈增大趋势。

5)与开放式流道结构对比,封闭流道结构降低约为26.9%的噪声声压,降幅为17 dB(A),能够降低通海阀流道内流体脉动压力与流噪声声压,从而为新型通海阀的结构设计优化提供一种新的思路。

| [1] |

曾杏. 钛合金通海阀结构及性能优化研究[D]. 哈尔滨: 哈尔滨工程大学, 2015.

|

| [2] |

郭涛. 管路的流致振动及噪声研究[D]. 武汉: 华中科技大学, 2012.

|

| [3] |

王开春, 马洪林, 赵凡, 等. 围壳形状对潜艇流致噪声的影响计算[J]. 空气动力学学报, 2018, 36(5): 774-779. WANG Kaichun, MA Honglin, ZHAO Fan, et al. Numerical simulation for effects of submarine fairwater shape on flow-induced noise[J]. Acta Aerodynamica Sinica, 2018, 36(5): 774-779. DOI:10.7638/kqdlxxb-2016.0054 |

| [4] |

方超, 马士虎, 蔡标华, 等. 基于BEM的通海阀流噪声与流激振动噪声数值模拟对比研究[J]. 舰船科学技术, 2018, 40(3): 30-34. FANG Chao, MA Shi-hu, CAI Biao-hua. Numerical simulation contrastive study on flow noise and flow induced vibration noise of sea valve based on BEM[J]. Ship Science and Technology, 2018, 40(3): 30-34. DOI:10.3404/j.issn.1672-7649.2018.03.006 |

| [5] |

徐国栋, 孙启, 郑荣等. 基于FEM/AML的船舶海水冷却系统出海管路流噪声预报[J]. 舰船科学技术, 2021, 43(7): 102–106 XU Guo-dong, SUN Qi, ZHENG Rong flow noise prediction of sea water cooling system discharge pipe based on FEM/AML [J]. Ship Science and Technology, 2021, 43(7): 102–106 |

| [6] |

桂瞬丰, 幸福堂, 李群燕, 等. 基于大涡模拟的通海阀噪声分析[J]. 武汉科技大学学报(自然科学版), 2015(2): 129-133. GUI Shunfeng, XING Futang, LI Qunyan, et al. Noise analysis of a sea suction valve based on LES[J]. Journal of Wuhan University of Science and Technology, 2015(2): 129-133. |

| [7] |

聂欣, 张童伟, 朱羊羊, 等. 直筒笼式阀门流噪声数值模拟[J]. 热力发电, 2017, 46(6): 80-87. NIE X, ZHANG T W, ZHU Y Y, et al. Numerical simulation on flow noise of enterprise’s valve[J]. Thermal Power Generation, 2017, 46(6): 80-87. DOI:10.3969/j.issn.1002-3364.2017.06.080 |

| [8] |

WEI L, ZHU G, QIAN J, et al. Numerical simulation of flow-induced noise in high pressure reducing valve[J]. PLoS ONE, 2015, 10(6): e0129050.

|

| [9] |

LIU K, QI S, et al. Flow-induced noise simulation using detached eddy simulation and the finite element acoustic analogy method[J]. Advances in Mechanical Engineering, 2016, 8(7): 1-8. |

| [10] |

LAUNDER B E , SPALDING D B . Lectures in mathematical model of turbulence[J]. Academic Press, 1972.

|

| [11] |

徐峥, 王德忠, 王志敏, 等. 核电站主蒸汽隔离阀气流诱发振动与噪声的数值分析[J]. 原子能科学技术, 2010, 44(1): 48-53. XU Zheng, WANG De-zhong, WANG Zhi-min. et al. Numerical analysis for vibration and noise due to airflow of main steam isolation valve in nuclear power station[J]. Atomic Energy Science and Technology, 2010, 44(1): 48-53. |

| [12] |

李树勋, 赵子琴, 张云龙, 等. 高温高压过热蒸汽疏水阀消声减振研究[J]. 振动与冲击, 2011, 30(10): 116-121. LI Shuxun, ZHAO Ziqin, ZHANG Yunlong. Noise elimination and vibration reduction for a superheat steam trap with high temperature and high pressure[J]. Journal of Vibration and Shock, 2011, 30(10): 116-121. DOI:10.3969/j.issn.1000-3835.2011.10.023 |

| [13] |

LIGHTHILL M J. On sound generated aerodynamically. I. General Theory[J]. Proceedings of the Royal Society of London. Series A. Mathematical and Physical Science, 1952, 211(1107): 564−587.

|

| [14] |

LIGHTHILL. M J. On sound generated aerodynamically. II. turbulence as a source of sound[J]. Proceedings of the Royal Society of London. Series A. Mathematical and Physical Science. 1954, 222(1148): 1 32

|

| [15] |

CURLE N. The influence of solid boundaries upon aerodynamic sound[J]. Proceedings of the Royal Society A, 1955, 231(1187): 505−514.

|

| [16] |

FFOWCS WILLIAMS J. E, HAWKINGS D. L. Sound generation by turbulence and surface in arbitrary motion[J ]. Philosophical Transactions of the Royal Society of London, Series A, 1969, 264: 321 342.

|

| [17] |

王春旭, 吴崇健, 陈乐佳, 等. 流致噪声机理及预报方法研究综述[J]. 中国舰船研究, 2016, 11(1): 57-67. WANG Chun-xu, WU Chong-jian, CHEN Le-jia, et al. A comprehensive review on the mechanism of flow-induced noise and related predictions methods[J]. Chiese Journal of Ship Research, 2016, 11(1): 57-67. DOI:10.3969/j.issn.1673-3185.2016.01.008 |

| [18] |

吕世金, 俞孟萨, 李东升. 水下航行体水动力辐射噪声预报方法研究[J]. 水动力学研究与进展A辑, 2007, 22(4): 475-482. LYU S J, YU M S, LI D S. Prediction of hydrodynamic radiation noise of underwater vehicle[J]. Journal of Hydrodynamics (Ser. A), 2007, 22(4): 475-482. DOI:10.3969/j.issn.1000-4874.2007.04.012 |

| [19] |

湛含辉, 朱辉, 陈津端, 等. 90°弯管内二次流(迪恩涡)的数值模拟[J]. 锅炉技术, 2010, 41(4): 1-5. ZHAN Hanhui, ZHU Hui, CHEN Jinduan, et al. Numerical simulation of secondary flow ( Dean vortices) in 90°curved tube[J]. Boiler Technology, 2010, 41(4): 1-5. DOI:10.3969/j.issn.1672-4763.2010.04.001 |

| [20] |

李树勋, 康云星, 孟令旗等. 多级降压疏水调节阀流致噪声数值模拟研究[J]. 振动与冲击, 2020, 39(14): 116-121. LI Shuxun, KANG Yunxing, MENG Lingqi, et al. Flow-induced noise of a high pressure drop control valve[J]. Journal of Vibration and Shock, 2020, 39(14): 116-121. DOI:10.13465/j.cnki.jvs.2020.14.017 |

2023, Vol. 45

2023, Vol. 45