2. 江苏科技大学 土木工程与建筑学院,江苏 镇江 212003

2. School of Architecture and Civil Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China

优化设计思想很早就有学者提出,早在20世纪60年代,优化设计方法就被一些学者应用于机械、飞机制造、船舶工业等领域。1986年,Moe等[1-2]阐述了关于运输船甲板的优化计算方法,并第一次在船舶结构领域应用了数学规划理论。这项研究成果标志着船舶结构设计进入了优化思想阶段[3-4]。随着半个世纪的发展,针对舱口形状等局部结构的尺寸优化和拓扑设计已经较为成熟[5-6]。Michael[7]对船体的早期阶段设计优化进行了研究,表明在早期阶段考虑船体的优化可最高节约15%的建造成本。2012年,Ling Cao[8]提出了一种新型拓扑优化算法,并成功应用于船体的横梁剖面。几何优化的基本思想是以材料分布作为优化变量,基于优化对象设定约束条件,然后通过特定算法,找到最优的分布方案[9-10]。目前,在连续假设基础上兴起的拓扑优化理论被广泛应用于航天工程、机械制造、汽车工业等领域,也被少量应用于船舶行业[11-13]。但是,关于船舶构件拓扑与尺寸优化分析的实际应用非常少。

Masafumi 等[6]研究了发动机振动下的船甲板拓扑优化问题,采用多尺度优化策略分析结构的振动控制,结果表明通过对船体甲板的拓扑形状进行优化,噪声平均可以减少8%。SÖĞÜT等[14] 对船体的拓扑设计与能耗进行研究,结果表明优良的拓扑形状在正常航行状态下可节约5.7%的能耗。孙志军[15]提出了一种基于拓扑优化技术进行船舶机舱发电机的抗振加固研究,结果表明在减少1.2 t重量的情况下,振动效应减少约6%。钦伦洋[16]应用变密度法拓扑优化理论,采用Ansys Workbench对设计区域进行优化计算,并研究了船舶结构的轻量化问题,结果表明在不降低结构强度前提下,船体舱壁的结构用材料最高可减少到原来的50%。张会新[17]利用拓扑优化方法对船体的振动特性、声学性能进行评估,结果表明在不改变声学约束的情况下,船体振动性能改善有限,但是优化后的重量可减少16%。吴贝尼[18]以船体横剖面为研究对象,研究了多种插值函数的效能,并编程实现了拓扑优化。结果表明,G-BESO方法最为有效,效能最高。

本文在大型集装箱船设计初始时假定中横剖面为矩形板壳结构,然后计算其优化结果。探讨结构形状以及拓扑优化方法在船舶领域中的应用前景,并根据实际工程需要及限制条件,给出了优化模型和优化对象的具体拓扑形状。

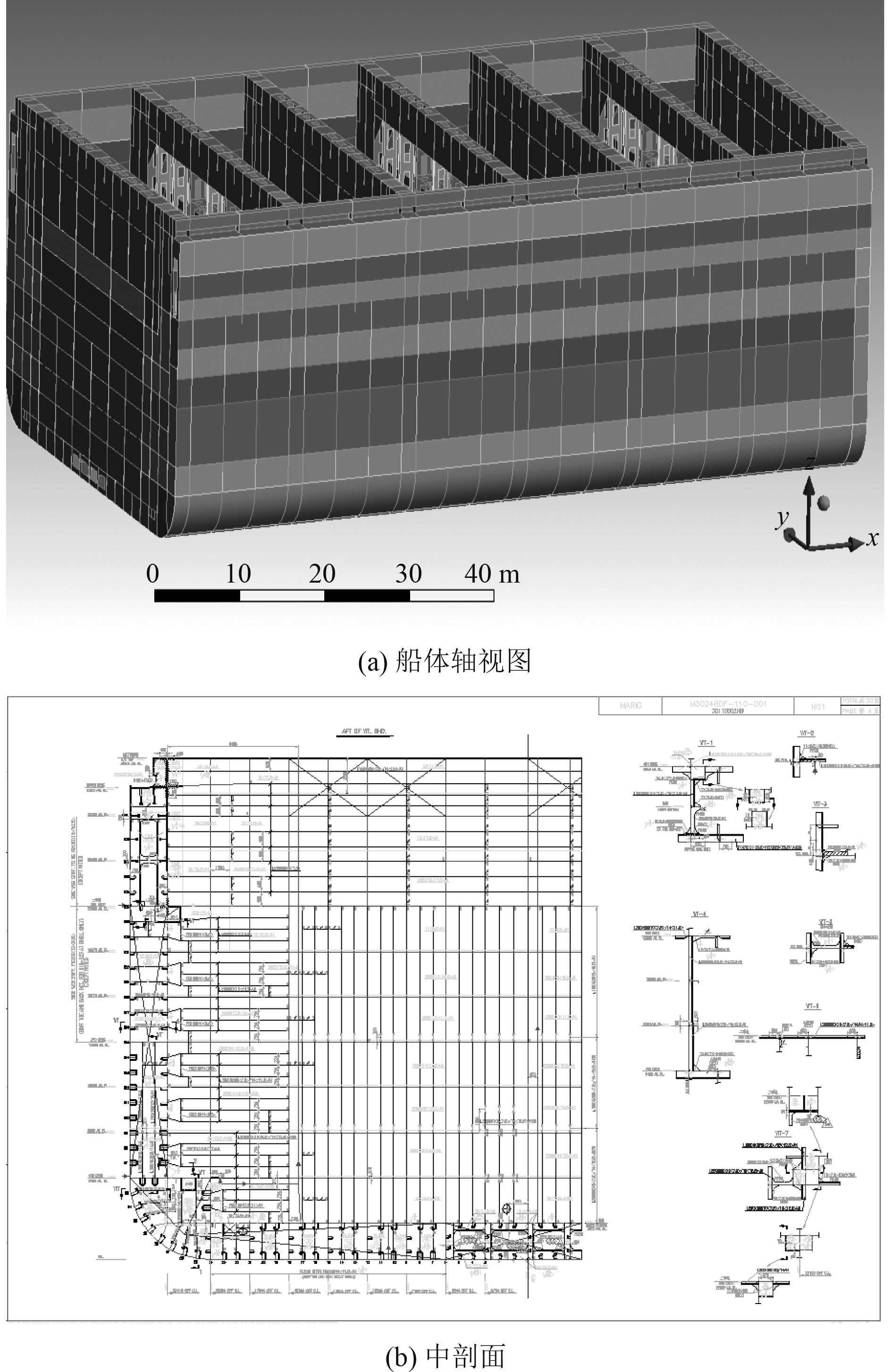

1 船体板架结构力学分析模型某大型箱船结构构件主要包括外甲板、纵骨和横舱壁以及相关附属结构。大型箱船船体外围尺寸和主要设计尺寸如表1所示。

|

|

表 1 箱船主要尺寸 Tab.1 Main dimension of container ship |

本计算采用的箱船坐标系统定义如下:船长为X轴,方向为船行进方向相反;型深方向为Z轴,正方向与重力方向相反;甲板船宽方向为Y轴,正方向由右手坐标系决定。计算模型选取则综合考虑了计算量与简化模型精度的平衡。在实际计算时,在X方向选取了6个舱段长度,6个舱段可以充分隔离中横隔剖面边界效应的影响。而在船宽方向选取5个纵骨间距,这样优化结果基本上与边界效应无关。计算几何模型尺寸为:标准纵骨之间距离为0.75 m;标准舱室间距为4.5 m;纵骨腹板厚为12.5 mm;外甲板厚度为17 mm而横舱壁厚为12.5 m。在甲板层,纵骨面板厚度为36 mm,大肘板厚度为12 mm而小肘板厚8 mm,扶强材厚10 mm,某超大型箱船横隔舱布置如图1所示。

|

图 1 某超大型箱船横隔舱布置图 Fig. 1 The design of LNG ship |

计算箱船用材料为普通钢,其力学特性参数如表2所示。在计算中采用弹性方法进行计算,不考虑材料的塑性性能。

|

|

表 2 材料计算参数 Tab.2 Material calculation parameters |

将优化对象的密度设定为设计变量,并将其值限定在[0,1]之间。其中:0表明材料为空;1表明材料为真实保留。同时,将材料本身的物理属性与单元密度之间按某种函数关系相联系。这样,把真实结构的拓扑优化问题转化为材料密度分布的数学问题。具体公式如下:

| $ \begin{split} \rho=&\left[\rho_{1}, \rho_{2}, \rho_{3}, \cdots, \rho_{n}\right]^{{\rm{T}}}, \rho_{\min } \leqslant \rho_{i} \leqslant 1.0 ,\\& { Mimimize }\left(\rho_{i} \cdot s_{i}\right),\\& {\rm{subject}}\; {\rm{to}}:\sigma_{i}<\sigma_{s}。\end{split}$ | (1) |

式中:

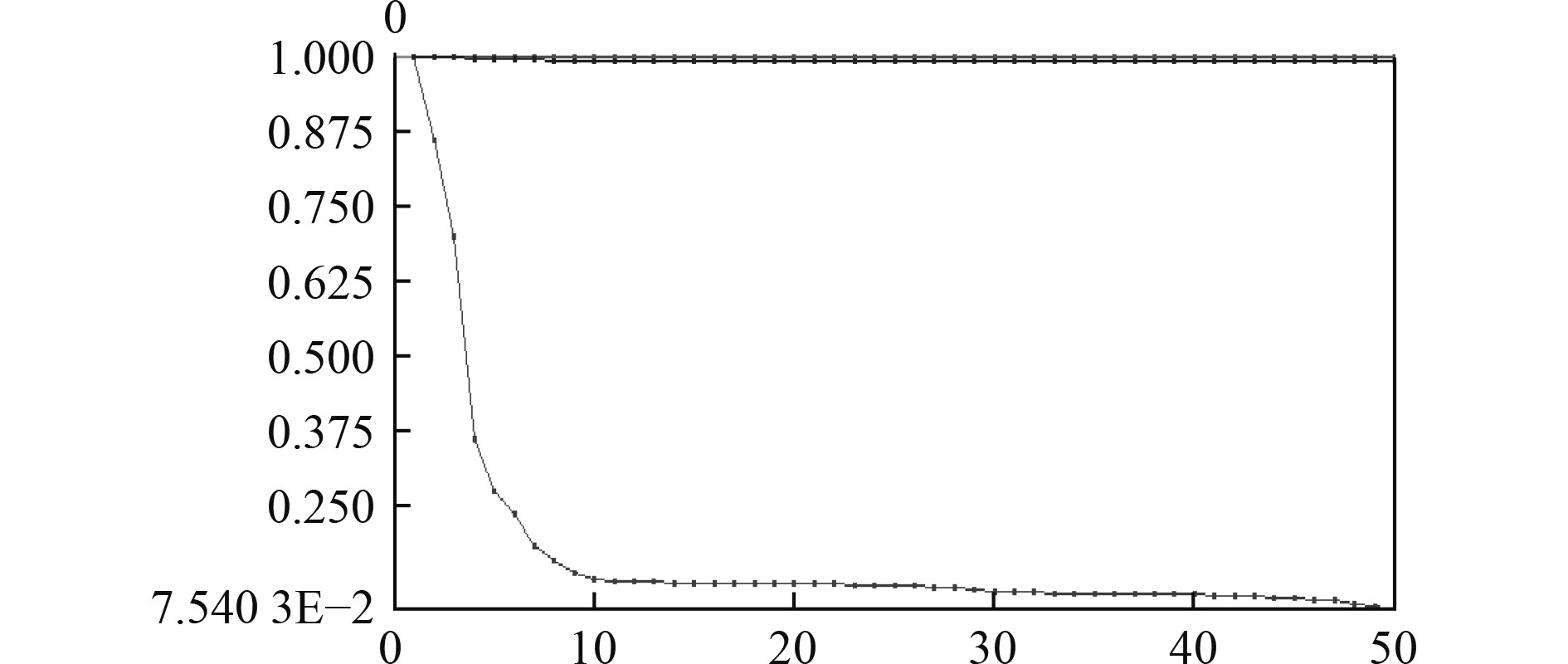

由上述计算过程可知,在优化结束后,单元密度为0或1最好,为了实现这种目的,在变密度法引入了罚函数,即在迭代计算中对单元密度乘以常罚函数,使单元密度趋向于0或1。如图2所示,惩罚因子为2时,迭代次数与材料密度分布关系图。实际上,这种函数是在迭代时使得中间密度向0与1状态两侧靠近,迭代次数越多,处于中间值(

|

图 2 罚函数迭代次数-变密度分布图(惩罚因子取2) Fig. 2 The curve of iteration number vs density (penalty number=2) |

约束条件方面,在弹性设计分析时,一般取在满足结构刚度的条件下,使所有的单元应力值满足

本计算的目标是确保满足应力约束条件下(结构最大应力不超过材料屈服强度)使得结构重量最小,从而实现最优化的经济效益。位移和载荷边界条件如下:

1)载荷工况

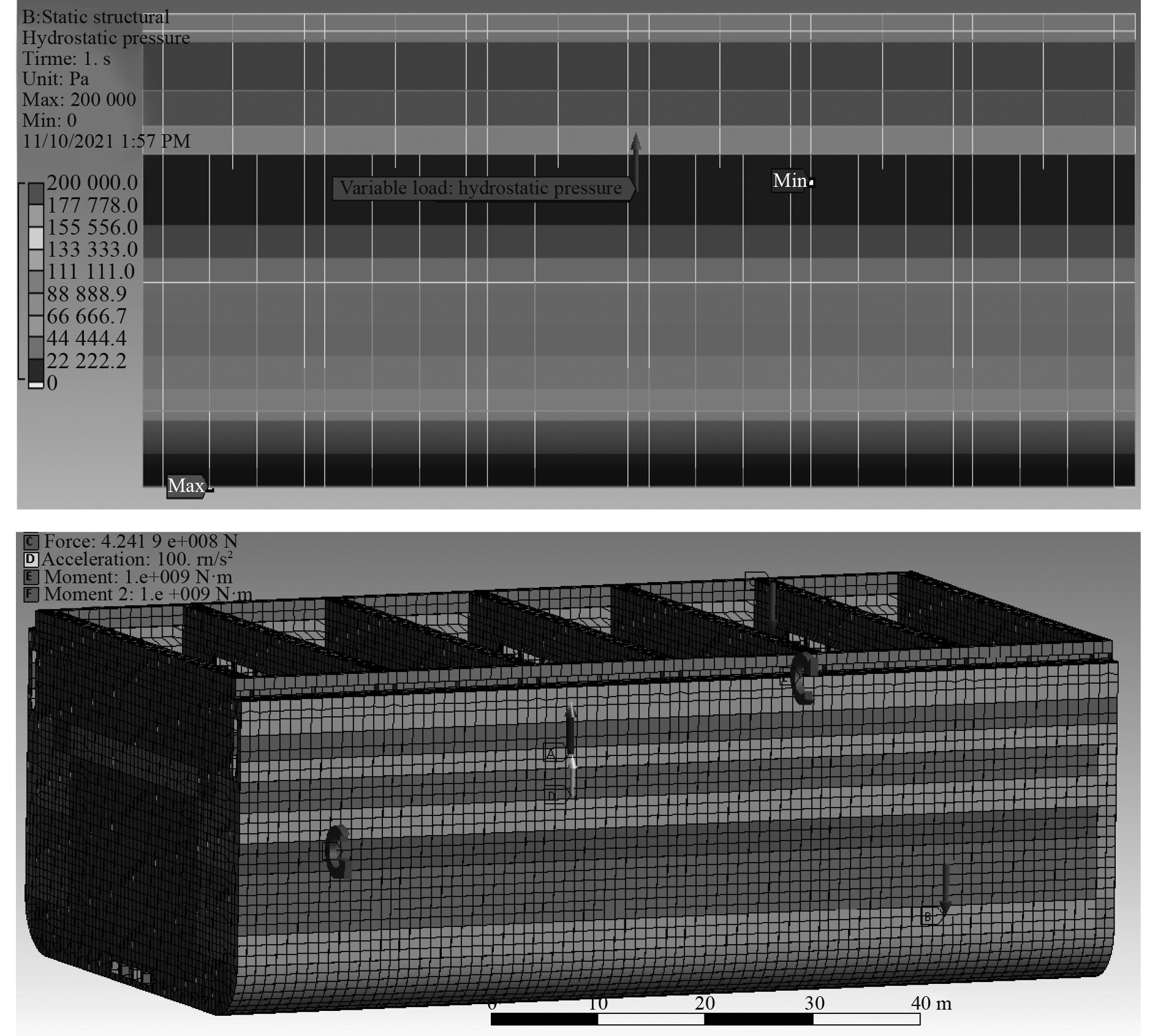

板架结构所承受的外荷载主要包括结构自重、水体浮力以及弯矩。由于船舶上建部分在有限元模型中没有体现,因此以荷载的形式加载到横隔板上部;船轴方向的总纵弯曲取200 kN·m,分别加载到横隔板上;水压力取水线在20 m位置,加载图3所示。

|

图 3 水浮力及荷载加载图示 Fig. 3 The load schematic |

2)边界条件

船体在水中漂浮时重力与水浮力平衡,实际上没有固定约束。为了在有限元中能够进行分析(为约束刚体位移),采取了“弱弹簧”技术进行处理,弹簧刚度取1E-6 N/m。在实际计算中,读取弱弹簧的反作用力,取实际作用力的1/1000以下作为依据。

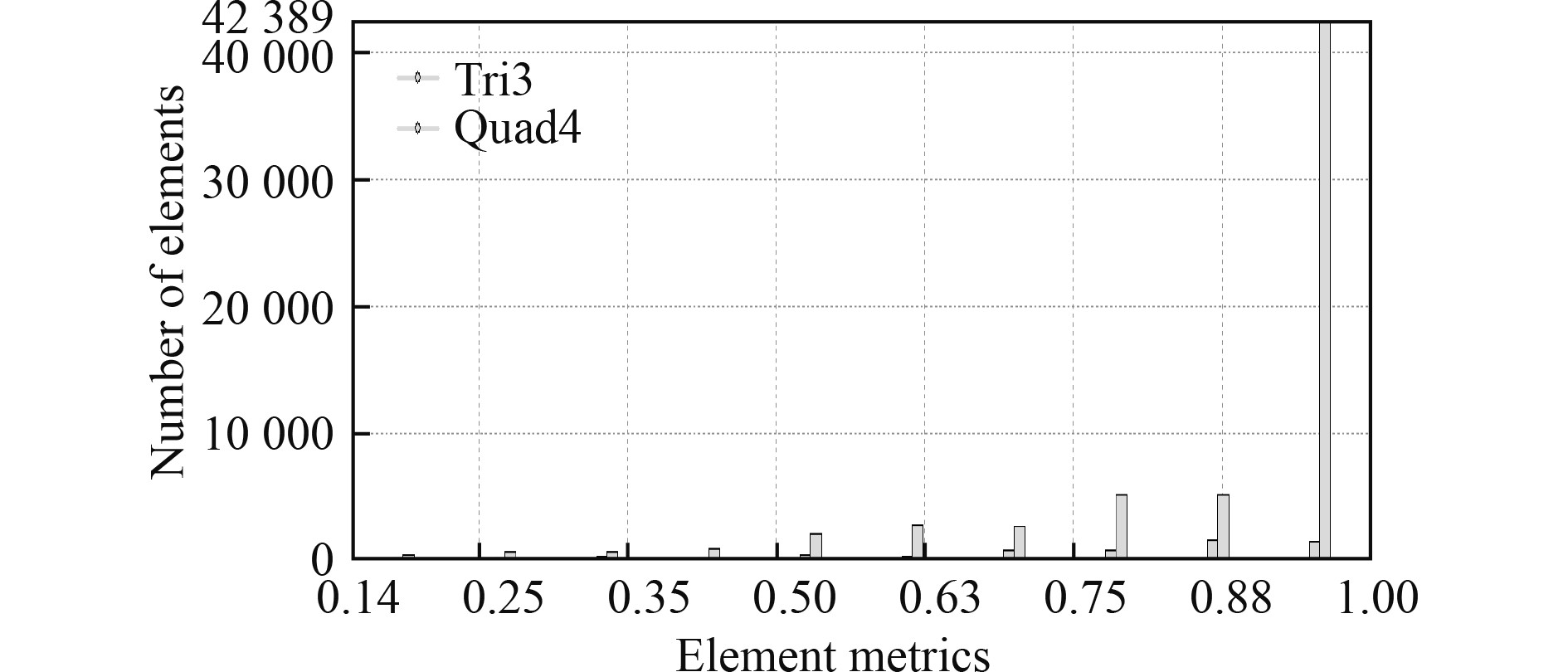

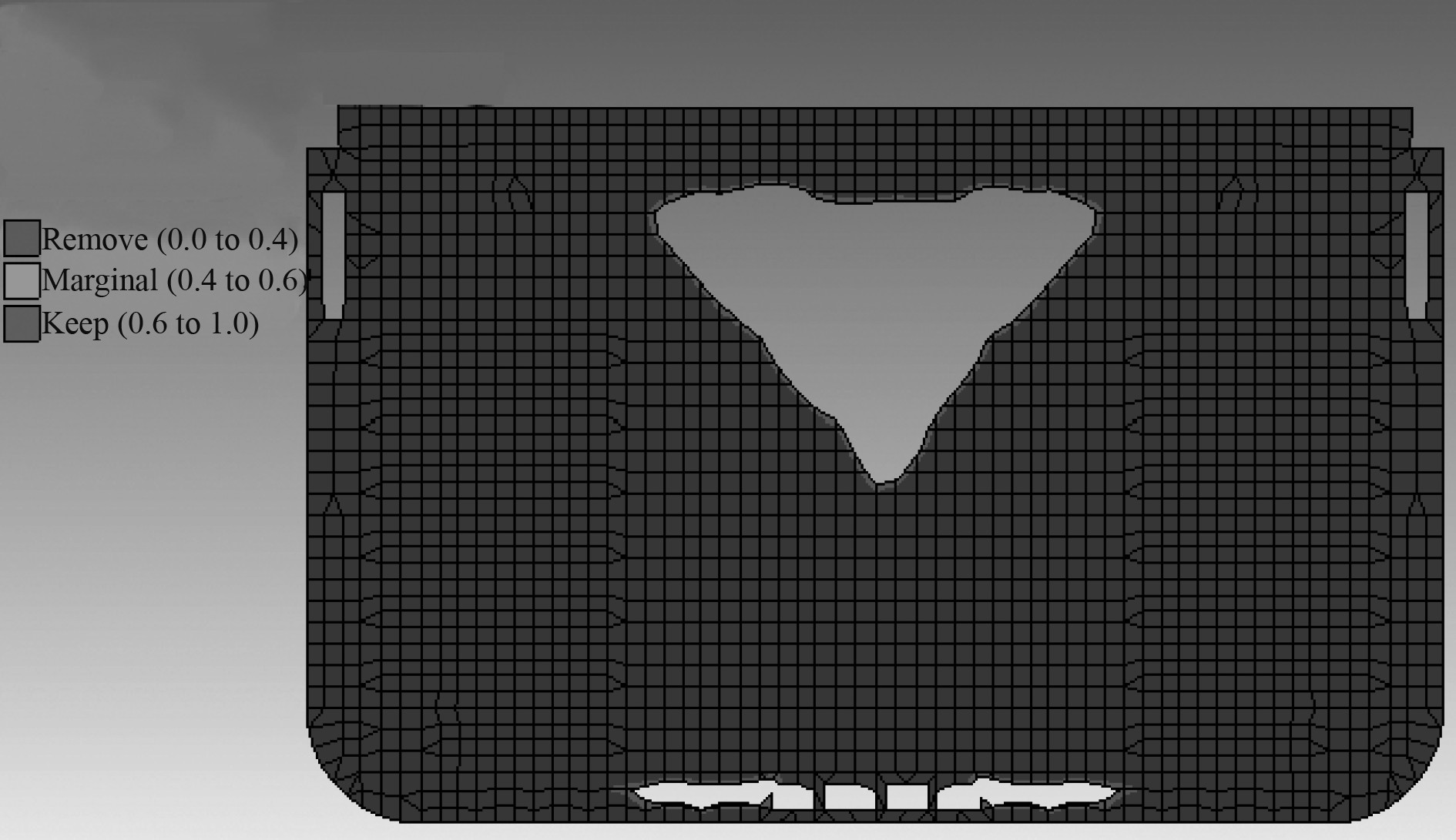

船舶设计经济化是最自然的目标,即使船体结构质量最小为优化目标函数。本计算采用Ansys Workbench软件进行拓扑优化计算。单元尺寸取0.3 m,四边形网格为主,共有116 134个结点,122 426个网格。网格质量分布如图4所示。可以看出,网格质量较好,有限元计算结果可信。优化分析采用如下约束条件进行计算:①结构的最大等效应力不大于材料的屈服强度,即结构应力不大于215 MPa;②中横隔板的几何形状约束,确保优化后横隔板几何形状对称,即中横隔板符合生产和施工工艺的要求。

|

图 4 单元质量分布图 Fig. 4 The metric of mesh |

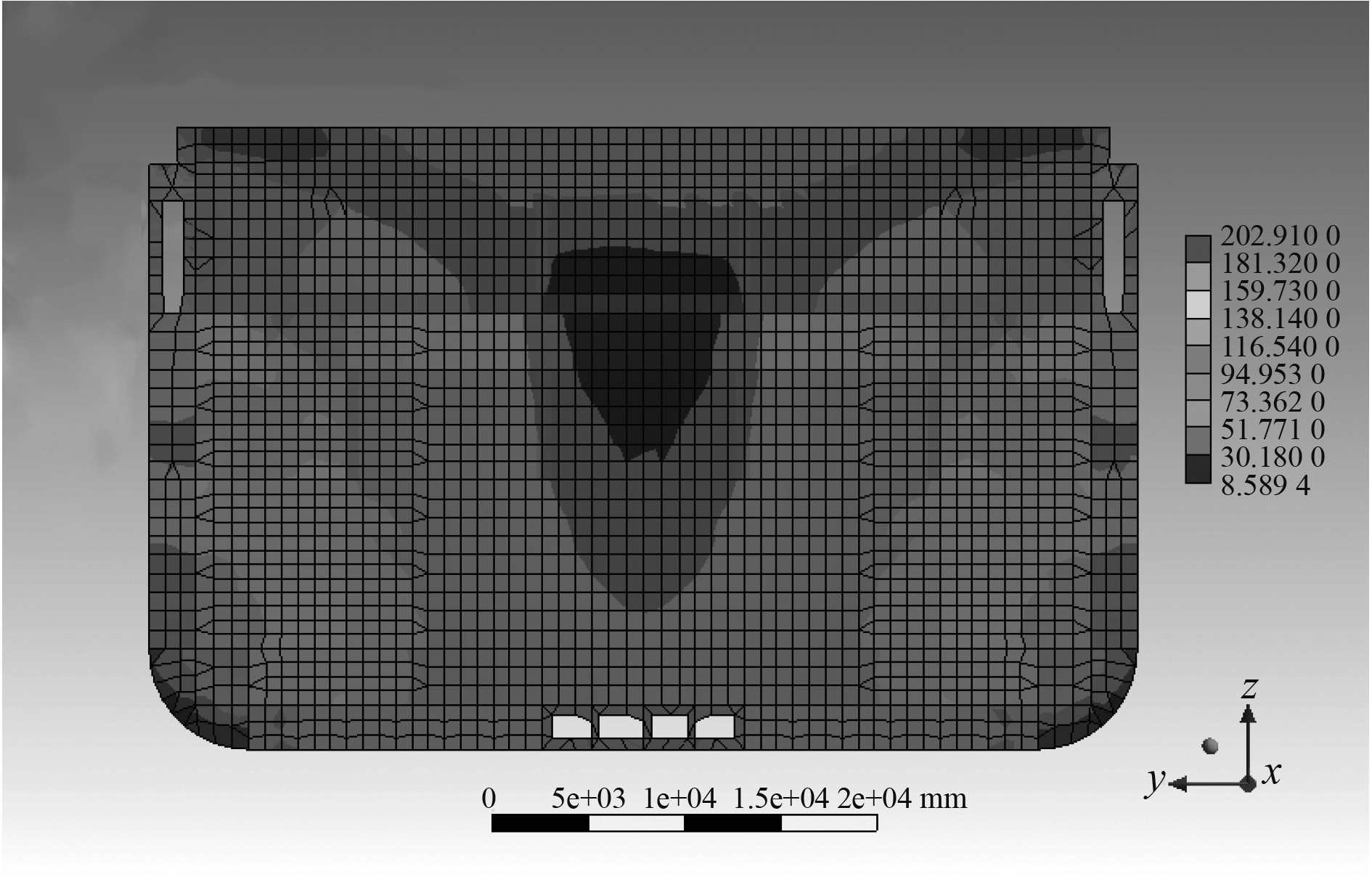

在开始优化过程之前,首先对箱船结构进行静力分析,这样对船体结构的力学状态有初步了解,同时也可对优化结果有初步预判。

3.1 静力分析在优化计算前,首先对板架结构进行静力分析,其典型等效应力如图5所示。可以看出,结构大部分区域的等效应力值均小于203 MPa。此外,应力最大值出现在中横剖面下部左下、与右下位置,中间部分应力较小。由此可见,中间部分结构所用材料并没有得到充分利用,有较大的减重潜力。可看出,约束条件为满足强度条件时,可有更好的空间材料分布。利用 Ansys Workbench Topology 模块对构件进行拓扑优化分析。

|

图 5 静力分析时的等效应力大小 Fig. 5 The equivalent stress of static analysis |

结构经过优化后,变密度法过程最大密度一直在1.0,但是最小密度则由1.0趋向于0,迭代过程如图6所示。经过大约10个迭代,最小密度约为0.1,然后随着迭代的深入,最小密度缓慢趋向于0。实际上,本文提供的案例在20个迭代之后就已经可以获得较为满意的结果,在一般情况下,结果是否可以接受取决于模型的复杂程度。

|

图 6 优化过程曲线 Fig. 6 The process curve of optimization |

最终优化结果如图7所示。可以看出,绝大部分密度是1.0,在密度小于0.4的材料单元,软件自动把它去除。根据拓扑优化结果,图中横隔板与原来面积相比减少约18%。另外,为了加工方面,两侧小块去除的部分一般仍然保留。

|

图 7 优化后的形状结果 Fig. 7 The mesh after optimization |

对优化后的构型进行静力分析,边界条件与荷载条件与优化之前相同。图8为优化后区域的等效应力云图。可知,构型最大应力为206 MPa,与优化前的应力相比较,只增加了约1.5%,优化效果非常显著。

|

图 8 优化后形状应力结果 Fig. 8 The stress contour after optimization |

本文采用变密度优化算法,对某大型箱船横隔板进行了结构拓扑优化,得出最终的拓扑优化结果。研究结果表明,在指定应力强度的约束条件(最大应力不超过材料强度)以及结构质量最小的目标函数下,船舶横隔板板架拓扑结构在优化后质量可减小18%,而最大应力却只增加了1.5%。说明本文的变密度拓扑优化方法可以为船舶设计提供优化依据。本文的研究结果也可为类似结构件的设计提供方法借鉴。

| [1] |

程远胜, 刘甜甜, 刘均. 船舶肘板拓扑优化设计[J]. 中国舰船研究, 2015, 10(5): 53–58. CHEN Yuan-sheng, LIU Tian-tian, LIU Jun. Topology optimization of ship bracket structure[J]. Chinese Journal of Ship Reseraver, 2015, 10(5): 53–58. |

| [2] |

邓林义, 林焰, 陈明, 等. 采用拓扑遍历方法优化船舶设计计划[J]. 计算机集成制造系统, 2007, 13(3): 431–436. DENG Lin-yi, LIN Yan, CHEN Ming, et al. Optimization on ship design planning by topological ergodicity[J]. Computer Integrated Manufacturing System, 2007, 13(3): 431–436. |

| [3] |

张会新, 杨德庆. 典型船舶板架拓扑与形状优化设计[J]. 中国舰船研究, 2015, 10(6): 27–33. ZHANG Hui-xin, YANG De-qing. Typical shape and topology optimization design of the ship grillage structure[J]. Chinese Journal of Ship Research, 2015, 10(6): 27–33. |

| [4] |

尚高峰. 轻量化船舶结构极限强度研究[D]. 北京: 中国舰船研究院, 2011.

|

| [5] |

王洁松. 海上船舶物联网监测拓扑结构可靠性设计与优化分析[J]. 舰船科学技术, 2018, 40(6): 175–177. WANG Jiesong. Reliability design and optimization analysis of marine ship internet of things monitoring to pology[J]. Ship Science and Technology, 2018: 175–177. |

| [6] |

DAIFUKU M, NISHIZU T, et al. Design methodology using topology optimization for anti-vibration reinforcement of generators in a ship’s engine room[J]. Proceedings of the Institution of Mechanical Engineers, Part M:Journal of Engineering for the Maritime Environment, 2016, 230(1): 216-226. DOI:10.1177/1475090214543081 |

| [7] |

PARSONS M G. Applications of optimization in early stage ship design[J]. Ship Science and Technology, 2009, 3(5): 9-32. |

| [8] |

CAO L. Design and optimization of elastic diaphragm in miniature high-temperature pressure sensor[J]. Advanced Materials Research, 2012, 591–593: 1260-1264. DOI:10.4028/www.scientific.net/AMR.591-593.1260 |

| [9] |

韩松言. 基于多智能体的船舶电网拓扑结构优化[D]. 哈尔滨: 哈尔滨工程大学, 2020.

|

| [10] |

RIGO P, CAPRACE J D. Optimization of Ship Structures[J]. Marine Structures, 2017, 203(18): 1193-1200. |

| [11] |

赵宏旺. 多工况应力下船舶多载荷作用下连续体结构拓扑优化[J]. 舰船科学技术, 2019, 41(6): 1–3. ZHAO Hong-wang. Topology optimization of continuum structure under multi-load of ship under multi-condition stress[J]. Ship Science and Technology, 2019, 41(6): 1–3. |

| [12] |

QU D, LI X, et al. The stress and stiffness analysis of diaphragm[J]. MATEC Web of Conferences, 2017, 95: 1011. DOI:10.1051/matecconf/20179501011 |

| [13] |

Zhou J, Wang C, et al. Multi-objective optimization of a spring diaphragm clutch on an automobile based on the non-dominated sorting genetic algorithm (NSGA-II)[J]. Mathematical and Computational Applications, 2016, 21(4): 47.

|

| [14] |

SÖĞÜT O S, ARSLAN O. Improving energy efficiency of ships through optimisation of ship operations[R]. University, Istanbul Technical, 2014.

|

| [15] |

孙志军. 基于拓扑优化的船舶机舱发电机抗振加固设计方法[D]. 大连: 大连理工大学, 2019.

|

| [16] |

钦伦洋. 基于拓扑优化的船舶结构轻量化研究[D]. 大连: 大连海事大学, 2016.

|

| [17] |

张会新. 船舶结构拓扑优化设计及声学评估方法研究[D]. 上海: 上海交通大学, 2016.

|

| [18] |

吴贝尼. 船舶中横剖面拓扑优化研究及程序系统开发[D]. 上海: 上海交通大学, 2020.

|

2023, Vol. 45

2023, Vol. 45