2. 江苏现代造船技术有限公司,江苏 镇江 212003

2. Jiangsu Modern Shipbuilding Technology Co., Ltd., Zhenjiang 212003, China

中型邮轮因其结构复杂且多为薄板结构的特点,所以建造难度极大。薄板总段体积大、预舾装程度高[1],因此在邮轮的建造过程中,薄板总段吊装的强度及变形控制直接关乎到邮轮整体建造的效率和质量,能否高效精准地完成薄板总段吊装作业,已成为邮轮建造过程中的重要挑战。有必要通过针对薄板总段特点设计出吊装方案,缩短建造周期,提升建造质量。

本文以某中型邮轮为研究对象,该船上层建筑均为薄板结构,全船一共划分231个总段,其中平直薄板总段有164个;上层建筑中有144个总段;其中平直薄板总段有95个。可见上层建筑大多以平直薄板总段为主,由于邮轮中部区域开口结构多,甲板层之间除了强纵桁,多有立柱作为垂向支撑,吊装作业比较复杂。针对上层建筑结构的特点,需对结构典型的薄板总段做出相应吊装分析,并采取切实有效的加强措施以防止结构发生超大应力或变形。

为进一步掌握中型邮轮薄板总段的结构受力特点、吊装变形规律,以该中型邮轮上层建筑中位于中部位置编号为PLM104C的平直薄板总段为例。通过分析总段结构选用合适的吊具以及设计2种吊装方案,利用有限元软件仿真分析,选取薄板总段2种典型的状态:吊装前的静止状态、吊装时的运动状态[2]。通过应力云图、位移云图,分别统计出总段在不同方案、不同状态下的最大应力和最大变形,分析薄板总段的应力分布和变形规律,并提出合理的临时加强方案,参考船级社相关规范,验证吊装方案可行性。

1 总段结构概况PLM104C平直薄板总段位于中型邮轮FR130-FR163,整个薄板总段长23 400 mm,宽26 630 mm,高9 900 mm。共3层,自上而下分别为:五甲板、四甲板、三甲板,三层甲板板厚均为5.5 mm,横、纵舱壁板厚均为5 mm,左右围壁厚度均为6.5 mm;各甲板均采用纵骨架式,其中五甲板、四甲板上的纵骨由大小为HP120×6的球扁钢构成,三甲板上的纵骨由大小为HP120×7的球扁钢构成,间距均为700 mm;各甲板沿着船长方向设置8道强横梁,构件尺寸为T450×6/100×10,间距2 800 mm;各横、纵舱壁上面设置大小为HP100×6的球扁钢,间距均为700 mm;围壁连接大小为T300×6/100×8的强肋骨,且围壁开孔四周设有大小为HP140×7的球扁钢;各层甲板上分别设置了2道、6道、2道构件尺寸均为T450×7/100×10的纵桁。其中五甲板、四甲板在纵桁与强横梁连接处的下方分别设有大小为SHS160×8A、SHS200×8A的方形空心管立柱,间距为5 600 mm。

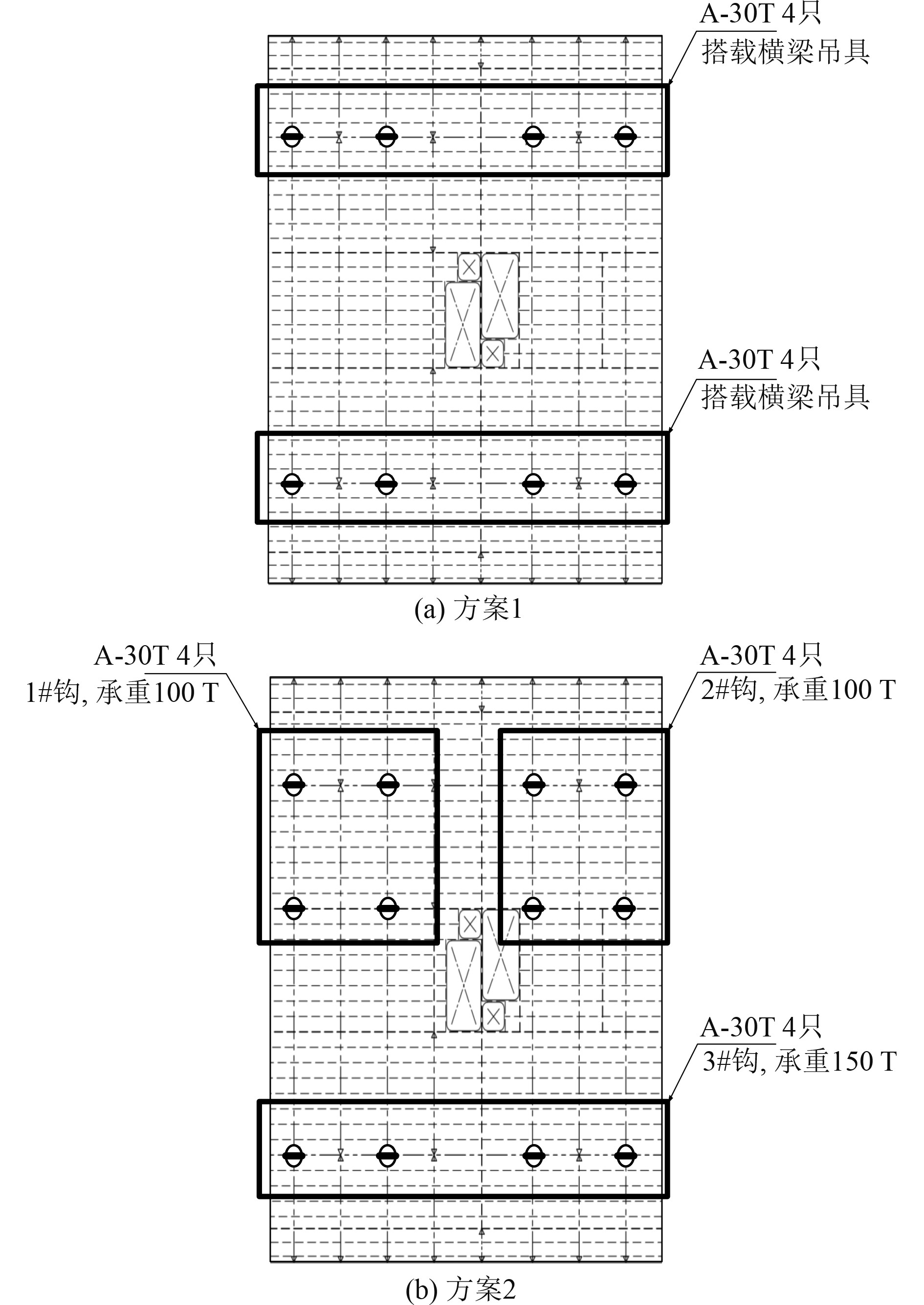

2 总段吊装方案设计方案1:选用横梁吊具来进行薄板总段的搭载作业,PLM104C薄板总段沿中心线左右结构对称,DECK5与DECK4在FR132、FR136、FR152、FR160有4根立柱连接,DECK4与DECK3在该肋位处也有强肋骨作为支撑,因此此处结构较强。可分别在FR132±L12、FR136±L12、FR152±L12、FR160±L12处设置4组共8个设计载荷为30 t的A型吊耳,为了避免吊耳腹板在薄板总段甲板面发生应力集中,采用无腹板吊耳设计。

方案2:在方案1的基础上,在FR132+L4、FR136+L4、FR152+L4、FR160+L4处增设4个设计载荷为30t的A型吊耳,共计12个吊耳。其中FR132+L4、FR132+L12、FR136+L4、FR136+L12处的4个吊耳连接龙门吊上小车1#钩,FR152+L4、FR152+L12、FR160+L4、FR160+L12处的4个吊耳连接龙门吊上小车2#钩,FR132-L12、FR136-L12、FR152-L12、FR160-L12处的4个吊耳连接龙门吊下小车3#钩,所有吊耳也均采用无腹板的设计。

2种吊装方案的吊耳布置方案图1所示。

|

图 1 吊耳布置方案示意图 Fig. 1 Schematic diagram of lifting lug arrangement scheme |

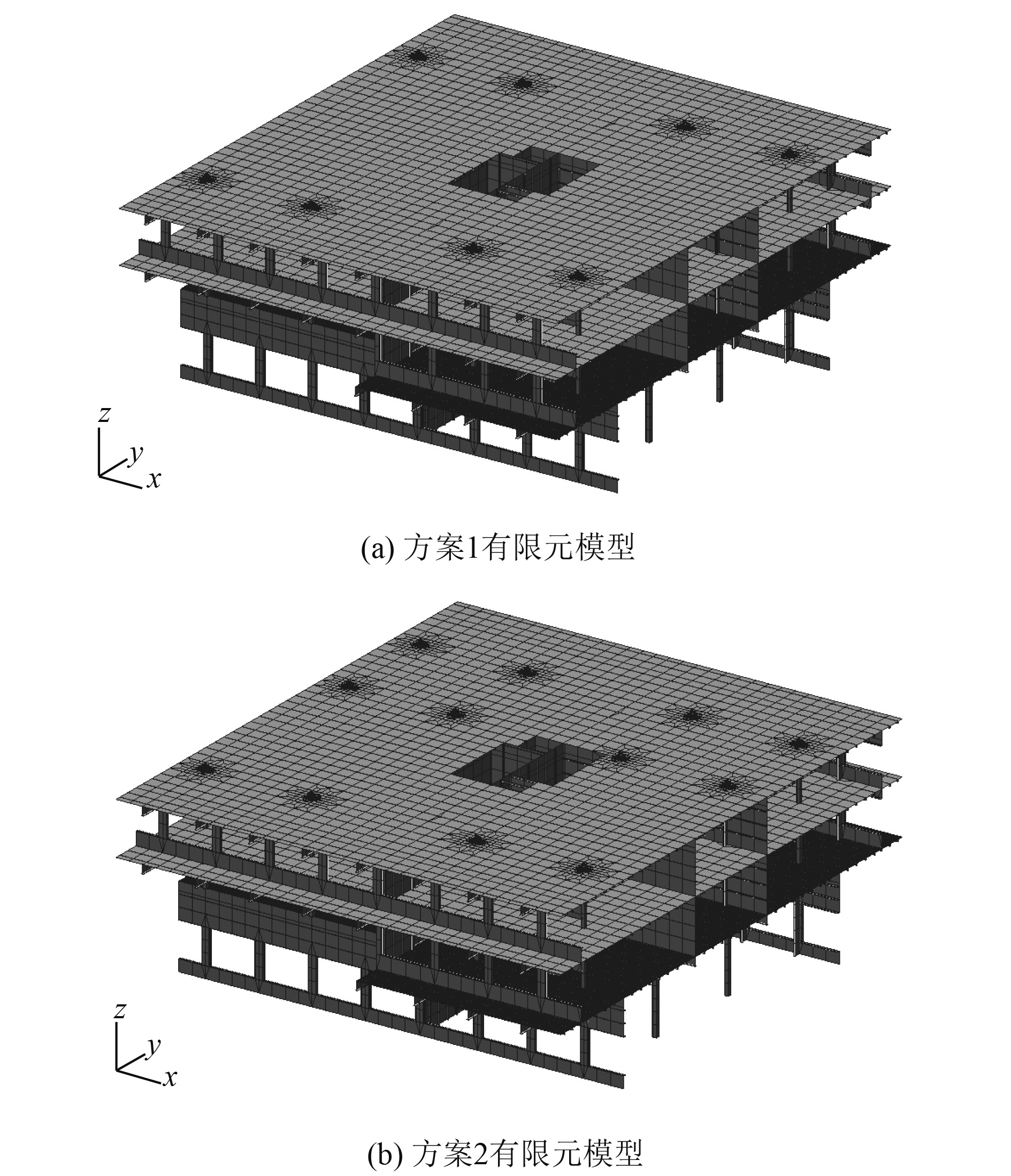

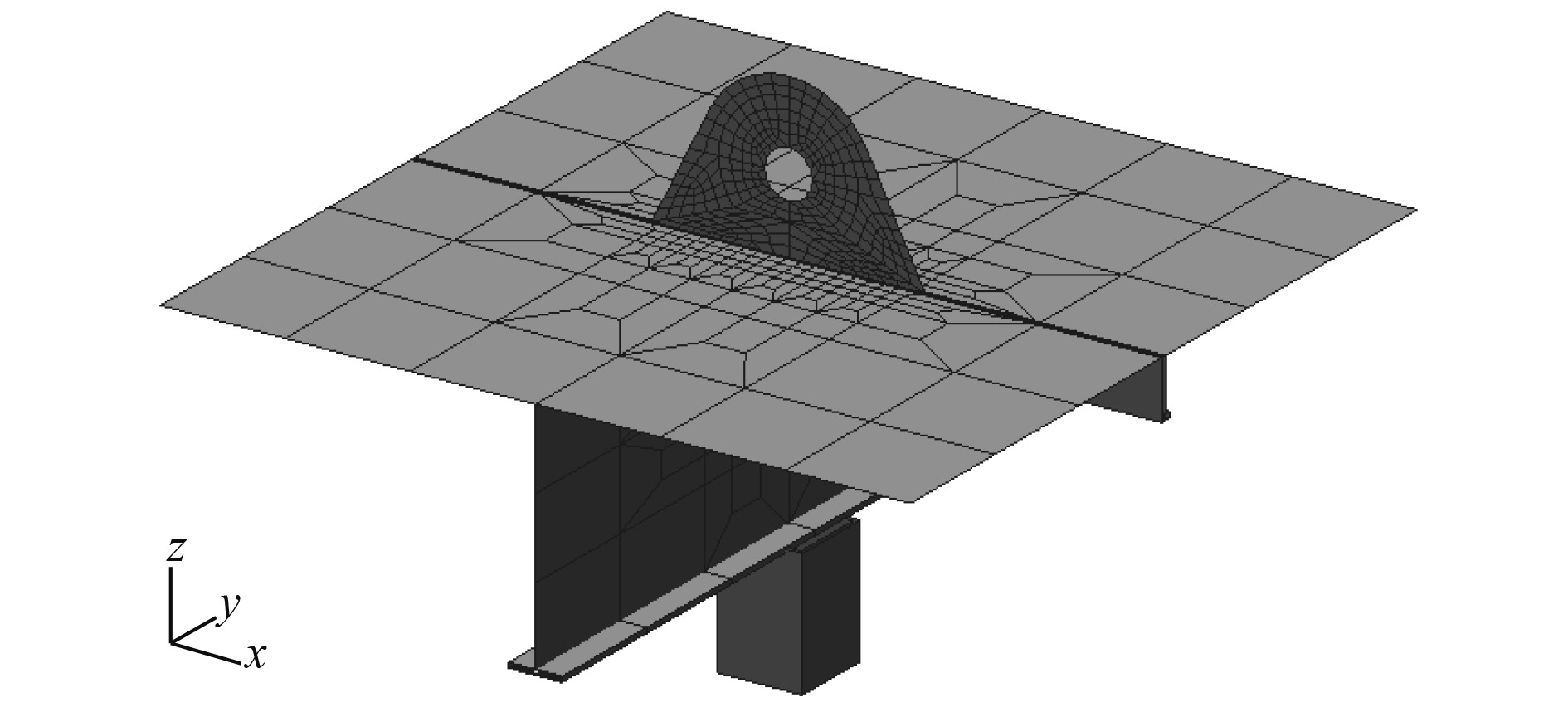

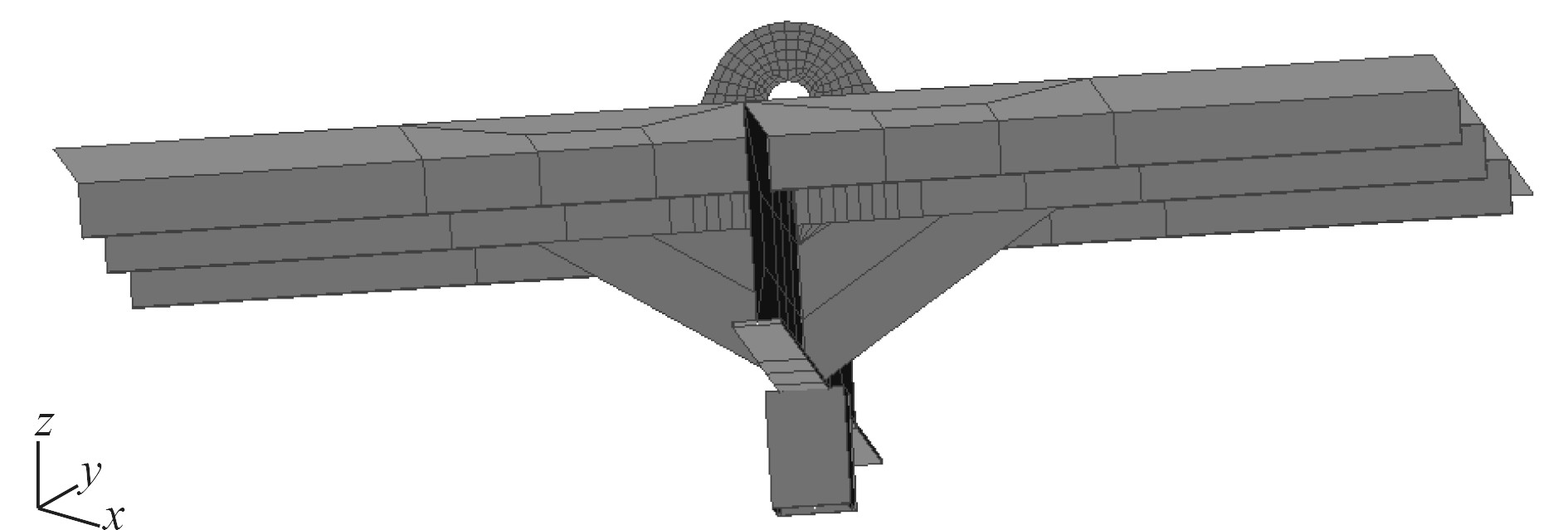

利用有限元软件MSC.Patran建立薄板总段模型,通过MSC.Nastran对不同工况下的总段进行结构强度计算分析。采用右手坐标系统,原点O位于三甲板层与船中心线相交处,X轴为船首正方向,Y轴为左舷正方向;Z轴为船高正方向[3];2种吊装方案下的薄板总段有限元模型如图2所示,选用大小为700 mm×700 mm的有限元网格。吊耳局部位置细化成20 mm×20 mm的网格,吊耳有限元模型如图3所示。

|

图 2 薄板总段有限元模型 Fig. 2 Finite element model of the total section of the thin plate |

|

图 3 吊耳有限元模型 Fig. 3 Finite element model of lifting lugs |

采用4节点的板单元模拟甲板、舱壁、围壁以及吊耳等板材结构,采用梁单元模拟甲板上的纵骨、强横梁、方形空心管以及舱壁扶强材等[4]。总段吊装除了需考虑自身结构的质量还需考虑到舾装、通风、管系、电气、油漆等构件质量。模型材料采用Q355高强度钢材,屈服强度为355 MPa,在设置弹性模量为2.06×105 MPa;密度为7.85×10−9 t/mm3;泊松比为0.3的情况下[5],由有限元软件算得总段模型质量为170.6 t,这与实际吊装的总段质量282.08 t相差较大,故采用放大1.65倍密度系数的方式来改变模型质量。将密度改为1.296×10−8t/mm3后,总段模型质量为282 t,接近总段实际质量,再通过调整结构的质量重心,达到模拟实际吊装效果。

3.2 计算工况薄板总段静止状态:薄板总段吊装前的载荷主要来自总段自身的重量,对于起重机升起时产生的惯性力附加以及环境条件下的风载荷不做考虑,仅考虑总段自身重量的影响。取惯性载荷az=g=−9.8 m/s2,其余方向为0。评估薄板总段静止状态下的结构强度和变形情况。

薄板总段吊装状态:考虑起吊时会受到冲击载荷的影响,惯性载荷沿型深方向增加1.1倍的冲击负荷系数,因此在垂向方向取az=1.1g=−10.78 m/s2,其余方向为0。模拟计算出薄板总段吊装状态下的结构应力和吊装变形。

3.3 边界条件吊装前,薄板总段处于静止状态,三甲板下的主肋骨、立柱、纵舱壁底端支撑点全部与地面接触,对所有支撑点施加X轴、Y轴、Z轴3个方向平动自由度以及旋转自由度的完全刚性约束[6]。

吊装时,薄板总段处于运动状态,吊耳受到惯性载荷冲击,为模拟起吊时钢丝绳与吊耳的接触,对薄板总段左舷处的所有吊耳约束X轴、Y轴、Z轴3个方向的平动自由度,对总段右舷处的所有吊耳约束X轴、Z轴2个方向的平动自由度。

3.4 评判条件应力应变标准:参照中国船级社《邮轮规范(2017)》2.4.6.1条以及《钢质海船入级规范》第2篇1.5.1.3条,如表1所示

|

|

表 1 许用应力 Tab.1 Permissible stress |

结构变形标准:对于薄板总段在吊装过程中的结构变形,以不会导致整个结构发生塑形变形且保证相邻结构不发生变形接触为准则。根据中国船级社《邮轮规范(2017)》2.5.4.2条,对于甲板的主要支撑构件,挠度应不超过其跨距的L/400[7],故薄板总段合理的吊装变形不应超过66.575 mm。

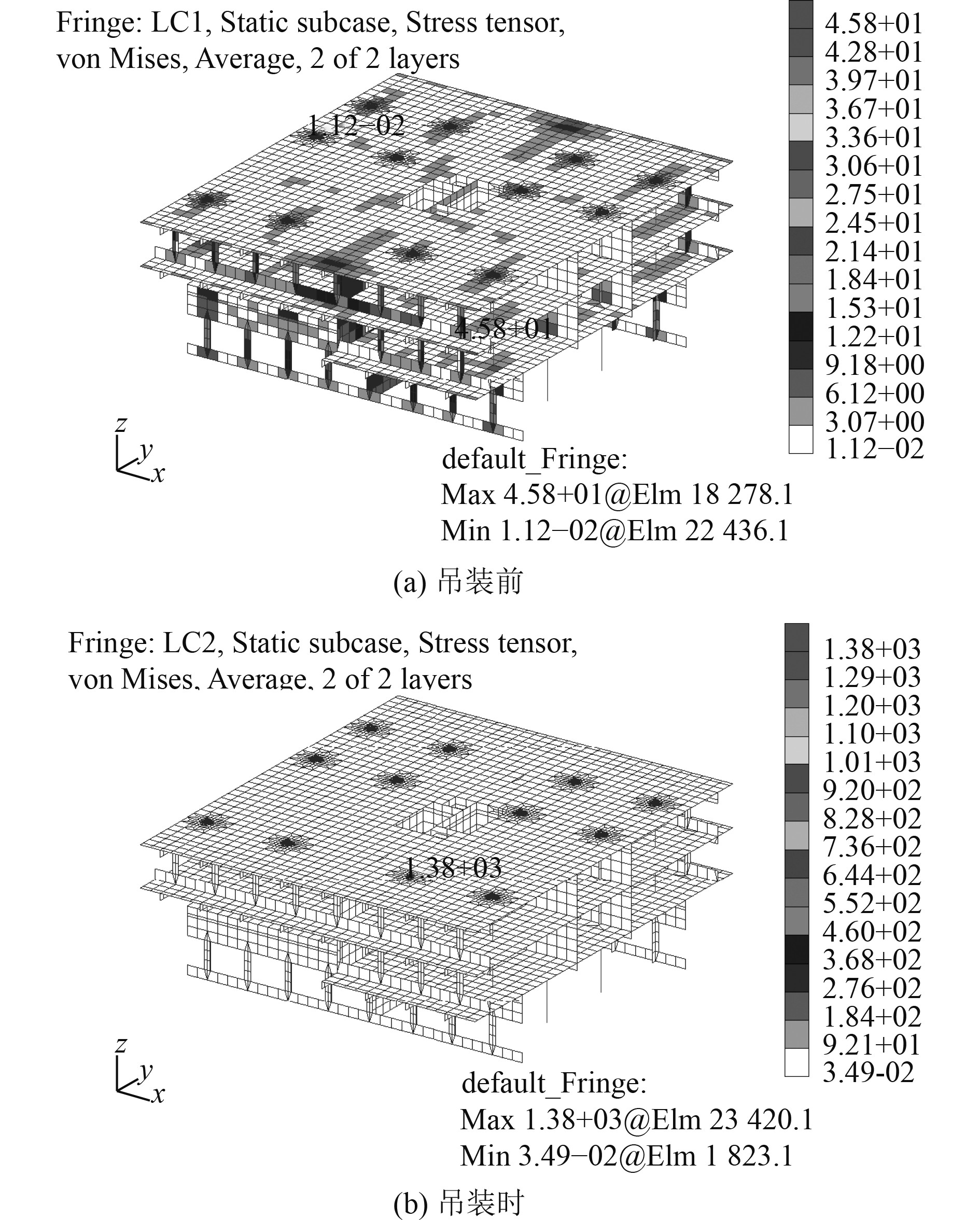

3.5 计算结果分析通过MSC.Nastran软件对薄板总段吊装结构响应的分析计算,PLM104C总段方案1和方案2的吊装前后结构应力云图分别如图4和图5所示,薄板总段在各吊装状态下的最大应力汇总如表2所示。可知,2种方案静止状态下的薄板总段所受应力一致,均为45.8 MPa,远小于规范许用应力291.6 MPa,且安全余量较大,最大应力主要集中在四甲板下方FR132±L17、FR160±L17处的强横梁上。采用方案1和方案2的薄板总段在吊装状态下所受应力均超过许用应力标准,最大应力主要集中在五甲板下方FR152±L12处的强横梁上,此处的强横梁缺少纵向强结构的支撑。因此在吊装状态下受到较大应力,2种方案吊装状态下的最大应力分别为2 290 MPa、1 380 MPa,不满足《邮轮规范(2017)》2.4.6.1条中对细化网格的许用应力要求。

|

图 4 方案1薄板总段吊装前后结构应力云图 Fig. 4 Stress clouds of the structure before and after the lifting of the thin section of option 1 |

|

图 5 方案2薄板总段吊装前后结构应力云图 Fig. 5 Stress clouds of the structure before and after the lifting of the thin section of option 2 |

|

|

表 2 薄板总段最大应力汇总 Tab.2 Summary of maximum stresses in the total section of the sheet |

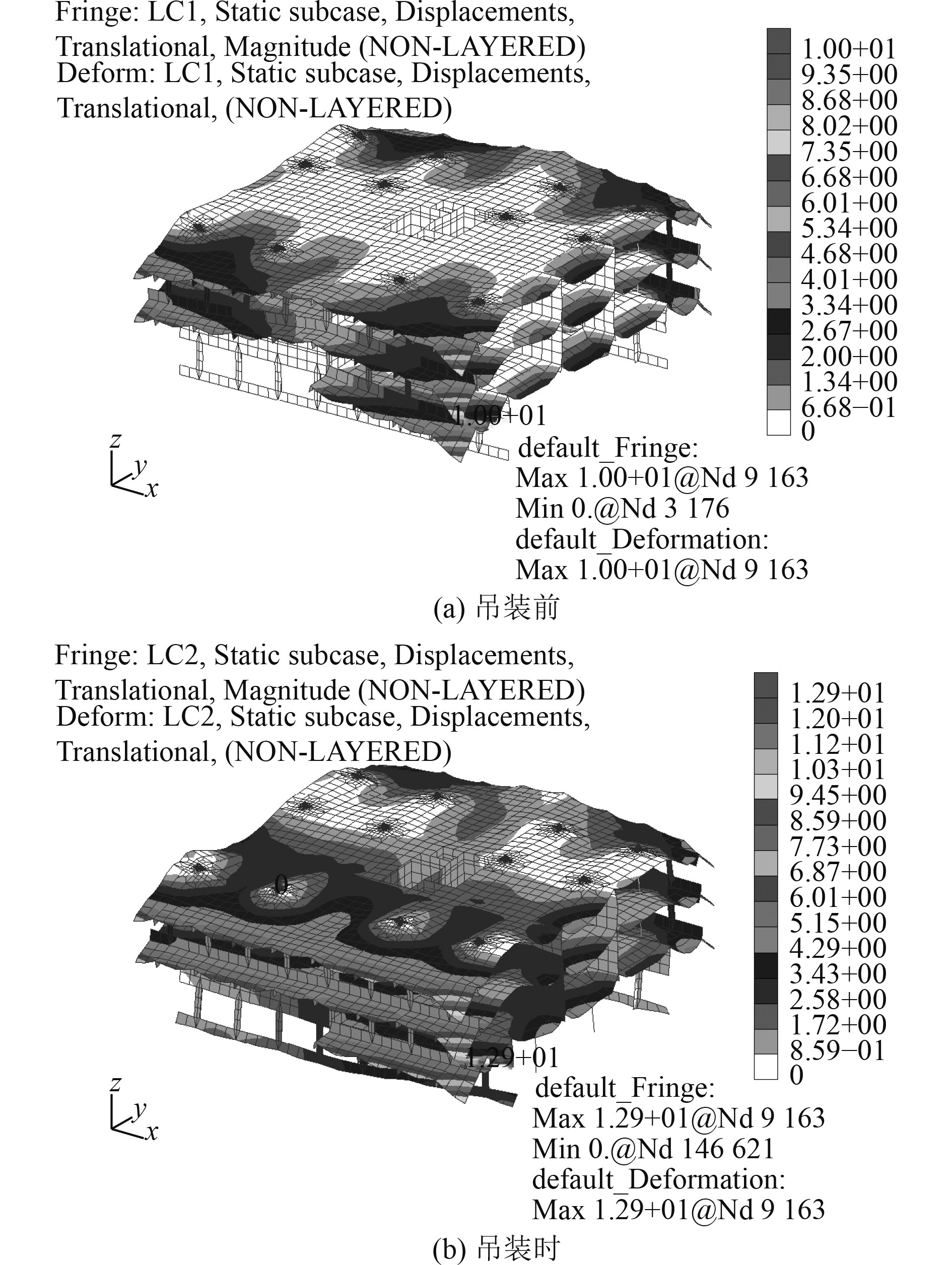

薄板总段采用方案1和方案2吊装前后位移云图如图6和图7所示,在各工况下甲板的最大变形统计见表3。可知,2种方案下的薄板总段在静止状态下的变形一致,最大变形均为10 mm,主要发生在FR163三层甲板的角隅处。方案1吊装状态下的最大变形发生在五甲板FR163靠近甲板中心处,最大变形为15.3 mm;方案2吊装状态下的最大变形主要发生在FR163三层甲板的角隅处,最大变形为12.9 mm。2种吊装方案下的薄板总段变形量都比较小,均在许用变形范围内,且为弹性变形。在总段吊装结束后变形即可消失,满足《邮轮规范(2017)》2.5.4.2条中的变形要求。

|

图 6 方案1薄板总段吊装前后结构位移云图 Fig. 6 Structural displacement clouds before and after lifting of the thin section of option 1 |

|

图 7 方案2薄板总段吊装前后结构位移云图 Fig. 7 Structural displacement clouds before and after lifting of the thin section of option 2 |

|

|

表 3 薄板总段最大变形汇总 Tab.3 Summary of maximum deformation of the total section of the sheet |

已知薄板总段采用方案1和方案2在吊装状态下的应力都远超规范的许用应力,所以需对结构进行加强。根据吊装时的结构应力云图,吊耳下方甲板面与强横梁的交接处均为应力集中区域,所以拟在方案1中的8个吊耳、方案2中靠近船舷两侧的8个吊耳下各设置长度为一个肋位700 mm、高度为450 mm、厚度为6 mm的肘板,其布置如图8所示。

|

图 8 加强肘板布置图 Fig. 8 Arrangement of reinforced elbow plates |

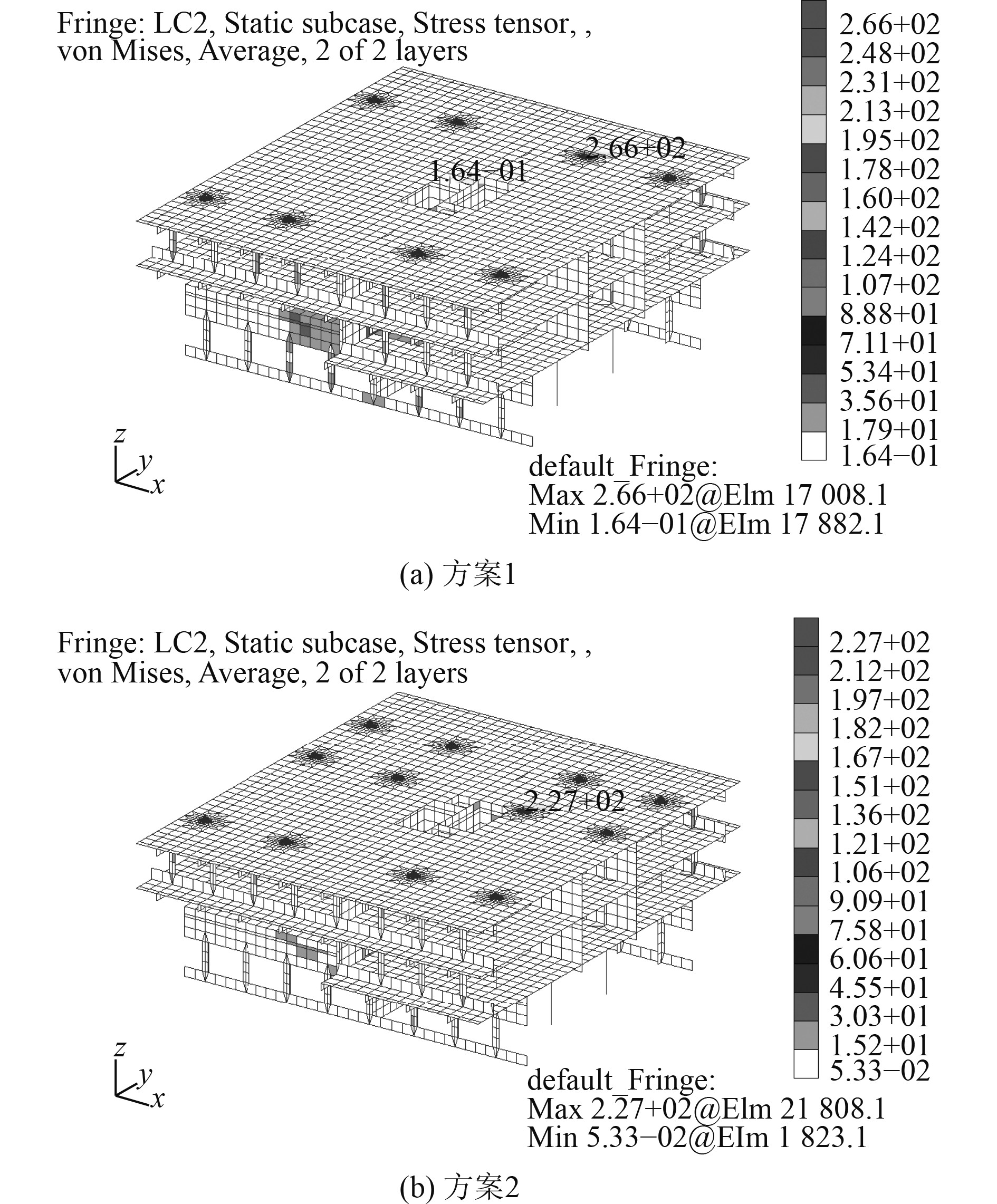

方案1和方案2在采取加强措施后薄板总段吊装状态下的结构应力云图如图9所示。

|

图 9 加强后2种方案吊装结构应力云图 Fig. 9 Stress clouds of the lifted structure for the two options after strengthening |

可知,薄板总段在采取肘板加强措施后,原先应力较大的区域现都大幅度减少。其中方案1吊装状态下的总段最大应力由未加强前的2 290 MPa降至加强后的266 MPa,共减低了2 024 MPa;方案2吊装状态下的总段最大应力由未加强前的1 380 MPa降至加强后的227 MPa,共减低了1 153 MPa。加强后2种方案下薄板总段的应力应变均符合中国船级社《邮轮规范(2017)》2.4.6.1条关于细化网格许用应力522 MPa的要求。

方案1和方案2在采取加强措施后薄板总段吊装状态下的结构位移云图如图10所示。

|

图 10 加强后2种方案吊装结构位移云图 Fig. 10 Displacement clouds of the lifted structure for the two options after strengthening |

可知,薄板总段在采取肘板加强措施后,吊装时的变形情况也得到了相应的改善。其中方案1吊装状态下的总段最大变形由未加强前的15.3 mm降至加强后的14 mm,共减低了1.3 mm;方案2吊装状态下的总段最大应力由未加强前的12.9 mm降至加强后的12.1 mm,共减低了0.8 mm。加强后2种方案下薄板总段的结构变形均符合中国船级社《邮轮规范(2017)》2.5.4.2条关于甲板等主要支撑构件许用变形的要求。

4 结 语本文选取某中型邮轮结构典型的平直薄板总段为研究对象。针对薄板总段结构特点设计出2种吊装方案,利用有限元软件构建总段模型并对整个吊装状态进行分析研究,可得出以下结论:

1)与常规做法不同,选取设计载荷为30 t的无腹板A型吊耳,安装在强横梁与立柱交接处的甲板上。既防止了吊耳腹板在总段甲板面发生应力集中,也避免了大量的加强工作,减低建造成本。

2)吊耳与甲板强横梁的连接区域在吊装过程中会产生较大应力,使用焊接肘板作为临时加强措施后,可有效抑制该区域发生应力集中。

3)对比2种加强后的吊装方案,可知方案1采用横梁吊具进行吊装,具有焊接吊耳少、减少船厂施工周期、提升船厂生产效率的优点;方案2具有吊装安全性高、吊装变形小、无需借助吊具的优势。2种吊装方案均符合船级社关于邮轮的吊装规范,在实际的生产建造过程中均可根据船厂设备设施及施工习惯情况进行选用。

| [1] |

陈小雨, 钟浩东, 张海甬. 基于有限元方法的大型邮轮薄板总段吊装方案设计[J]. 船海工程, 2022, 51(1): 32-36. DOI:10.3963/j.issn.1671-7953.2022.01.008 |

| [2] |

朱红娟, 葛珅玮, 张卫. 豪华邮轮超大舱室单元强度和变形分析[J]. 船海工程, 2021, 50(5): 87-90+95. DOI:10.3963/j.issn.1671-7953.2021.05.019 |

| [3] |

张磊, 周红. 5300TEU集装箱船上层建筑总段吊装强度分析[J]. 中国水运(下半月), 2017, 17(6): 14-16+19. |

| [4] |

刘晗, 叶曦, 李天匀, 等. 船舶机械低频声-固耦合数值模型中激励施加方式分析[J]. 舰船科学技术, 2021, 43(1): 32-36. LIU Han, YE Xi, LI Tian-yun, et al. Analysis of excitation application methods in the low frequency acoustic-structure coupling numerical model of ship machinery[J]. Ship Science and Technology, 2021, 43(1): 32-36. |

| [5] |

严峰. 巨型总段吊装中的有限元方法应用[J]. 船海工程, 2013, 42(6): 69-73. DOI:10.3963/j.issn.1671-7953.2013.06.017 |

| [6] |

胡启国, 袁帅辉. 考虑失效相关的汽车盘式制动器的可靠性分析[J]. 汽车安全与节能学报, 2020, 11(2): 198-204. DOI:10.3969/j.issn.1674-8484.2020.02.006 |

| [7] |

中国船级社. 邮轮规范[S]. 北京: 人民交通出版社, 2017.

|

2023, Vol. 45

2023, Vol. 45