2. 中国船舶集团有限公司第七一九研究所,湖北 武汉 430202;

3. 中国船舶集团有限公司第七一四研究所,北京 100101

2. The 719 Research Institute of CSSC, Wuhan 430202, China;

3. The 714 Research Institute of CSSC, Beijing 100101, China

数字化是以数据的生成、加工、传输、使用、修改和储存为基础,以数字样机为核心,以单一数据源管理为纽带,在设计、制造和试验过程中用数字量取代模拟量、用数字技术取代传统技术,并以数字量作为设计、制造和试验的唯一依据[1]。核潜艇装备集成度复杂度高、涵盖专业范围广、研制周期长,通过应用数字化技术,与实装研制同步在数字空间开展虚拟设计、生产制造、试验验证等活动,有利于提高核潜艇装备研制质量、缩短研制周期、降低研制成本。美国十分重视数字化技术在武器装备领域的转化应用,通过持续推进装备研发数字化技术变革,确保其装备技术和作战能力处于世界领先地位。本文重点聚焦美国核潜艇研发领域的数字化发展情况,通过分析其历史沿革获得经验启示。

1 美国核潜艇研制数字化技术发展历程美国核潜艇研制数字化发展历程可以划分为计算机辅助设计、三维并行协同设计、基于模型的系统工程、数字工程探索应用等4个发展阶段。

1.1 计算机辅助设计阶段20世纪80年代,第一代计算机辅助设计软件CAD被引入潜艇设计领域,为设计人员提供了绘制潜艇布置、结构和系统设备2D图像的数字化手段。同时,计算机强大的算力也为开展潜艇流体力学、结构力学等诸多专业性计算分析提供了便利,提高了工作效率。

1981年,美国启动“海狼”级核潜艇研发,并于1983年与电船公司和纽波特纽斯船厂签订研制合同[2],由两家船厂合作完成建造(电船公司负责尾段设计建造,纽波特纽斯负责首段和中段设计建造及整艇装配)。在“海狼”级项目中,两家船厂首次使用CAD辅助绘图,较传统手工绘图有效提高了设计效率和设计精细度,其“无偏差”图纸(要求船厂完全按照该图纸精确建造)的比例由“洛杉矶”级核潜艇的10%提升至80%。然而,随着“海狼”级项目的深入,美国海军发现两家船厂所使用的CAD系统存在不一致的问题,双方难以实现图纸交互共享,导致艇总体分段之间接口协调困难。该问题给“海狼”级首艇的建造埋下了重要隐患,成为该艇后续发生不同船厂分段无法合拢事故的诱因之一。

针对上述问题,在“海狼”级首艇研制后期,美国海军成立了专门的机构,重点研究不同组织之间的数据传输方法,其中一项重要工作就是制定不同船厂之间初始图形交互标准,即后来国际通用的CAD交互格式标准IGES[3]。受限于当时网络和存储技术,电船公司与纽波特纽斯两家船厂之间仅能够以磁带拷贝方式实现图纸数据的交互,如图1所示。该交互方式效率极低,制约了IGES标准的大规模推广应用。

|

图 1 IGES图形交互示意图 Fig. 1 Graphic interaction of the IGES |

20世纪90年代,3D-CAD技术逐步成熟,使得对复杂船舶的数字模型构建以及对整个船厂物流和装配过程的虚拟模拟成为可能[4]。在“海狼”级核潜艇2号和3号艇的研制过程中,电船公司和纽波特纽斯船厂开始使用3D-CAD系统设计船体结构和管路。其中,结构模型是板材和艇体外形的三维线框模型,船厂可采用专用软件将船体结构三维线框模型分解并展开成二维平板,用于板材套料,辅助切割加工;管路模型用于管路放样,且包含管路中心线、管路属性、组件原点、弯管半径等信息,用以实现自动化的管路制造。

|

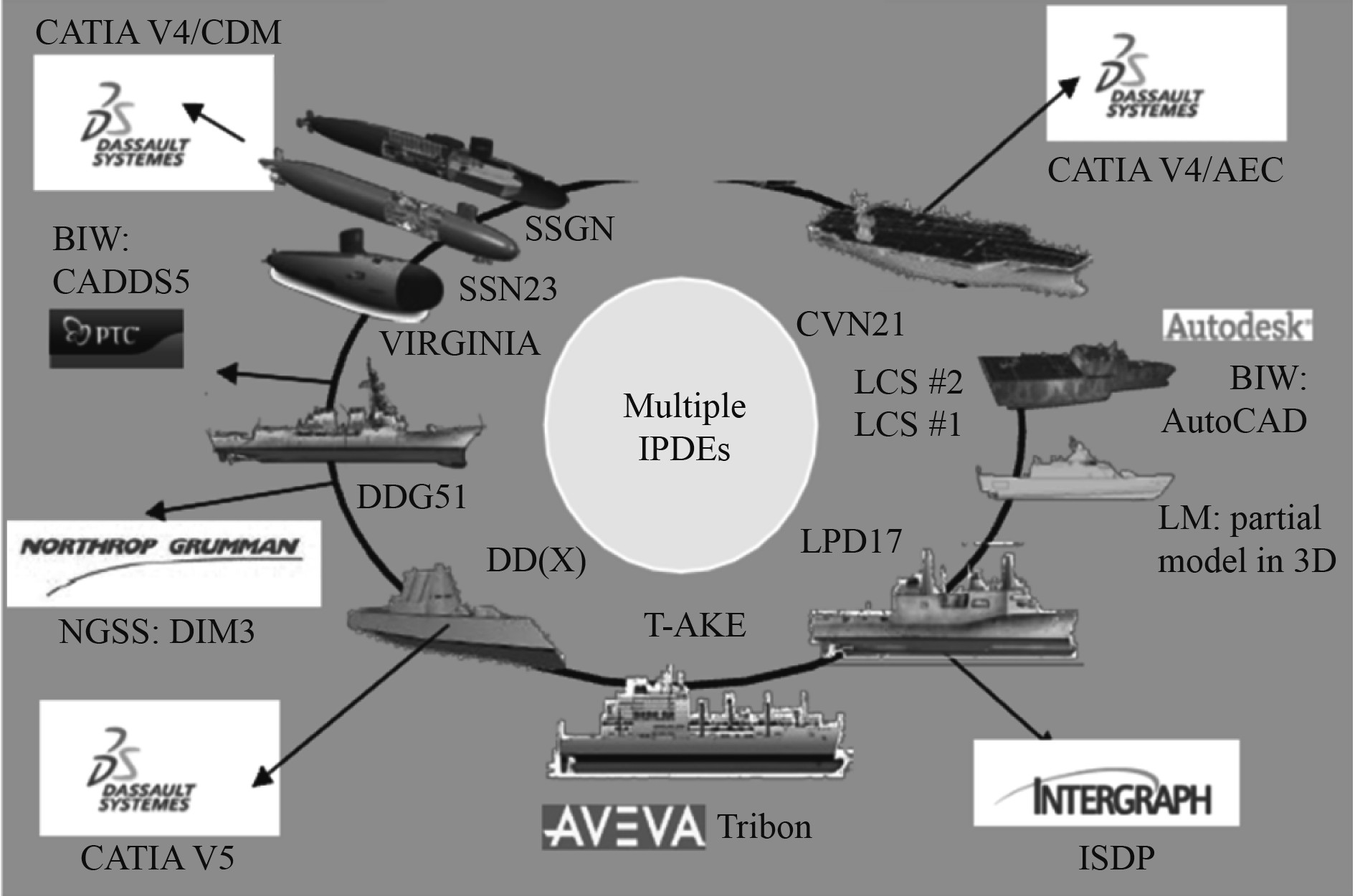

图 2 美国海军IPDE典型应用 Fig. 2 Typical application of US Navy in IPDE field |

在后续“弗吉尼亚”级核潜艇研制过程中,电船公司和纽波特纽斯船厂将数字化设计范围进一步扩大至舱室总体布置建模,首次使用舱室及系统设备三维模型替代传统的木质模型,用于开展全船总体布置优化等综合平衡设计,提前发现空间干涉问题,大幅提升了装备研发进度,并有效降低研制成本。另外,美国海军在吸取“海狼”级经验教训基础上,考虑到不同船厂在知识产权、安全保密等方面的现实问题,导致设计软件难以统一,甚至影响联合研制,在“弗吉尼亚”级中首次提出采用一体化产品与过程开发(Integrated Product Process Design,IPPD)方法,并在此基础上搭建了集成化产品数据环境(Integrated Product Data Environment,IPDE)[5],如图3所示。IPDE为“弗吉尼亚”级构建了集成化的统一设计环境,提供了一个实时环境下的舰船通用信息模型(Ship Common Information Model,SCIM)[6],用以统一各软件平台产生的数据包,实现各船厂之间数据无障碍交互,进而将电船、纽波特纽斯、英格尔斯等船厂紧密连接为“一家船厂”,解决了研制过程中的数据传输与交互问题。

|

图 3 IPDE环境架构 Fig. 3 Environment architecture of the IPDE |

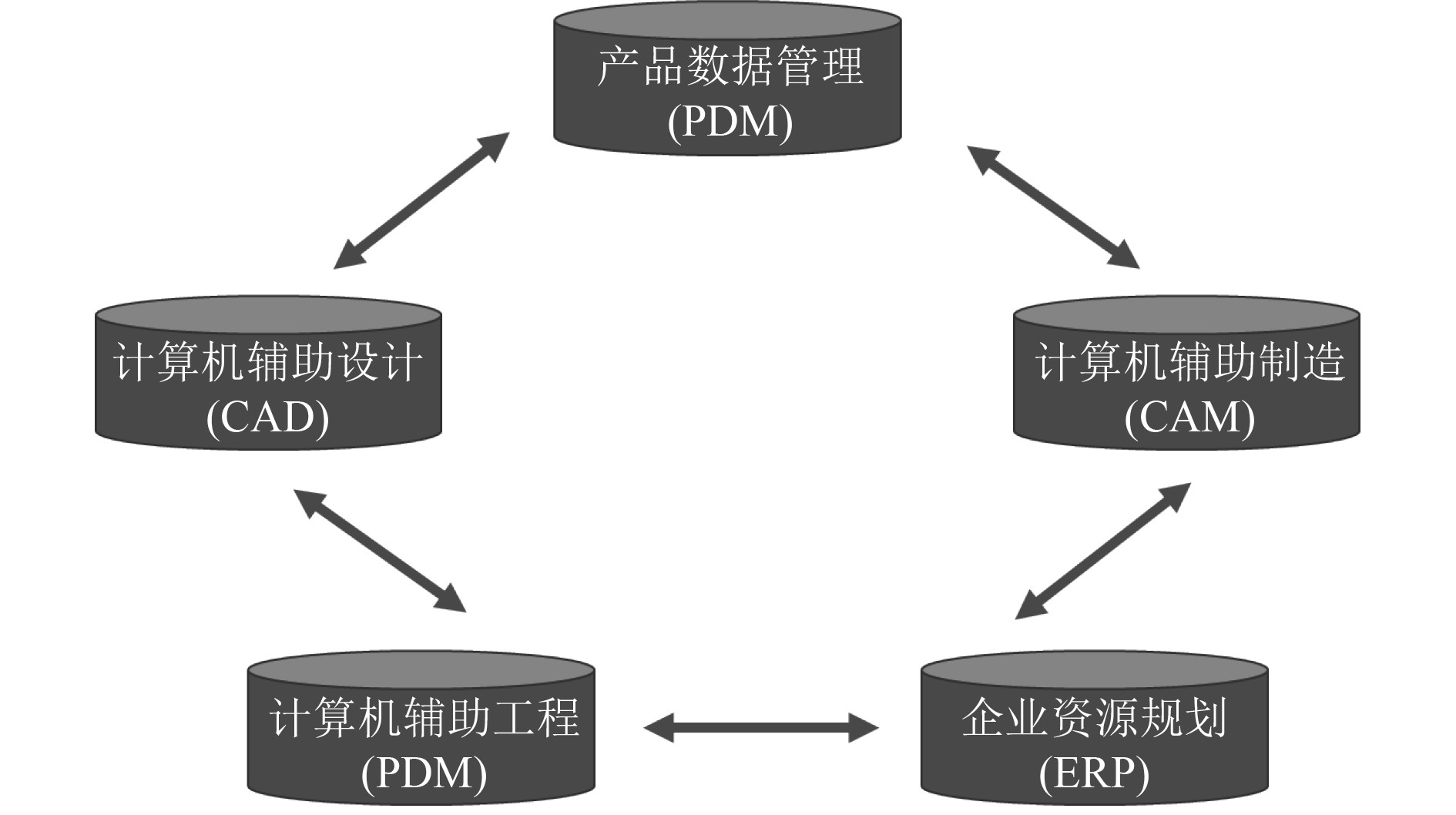

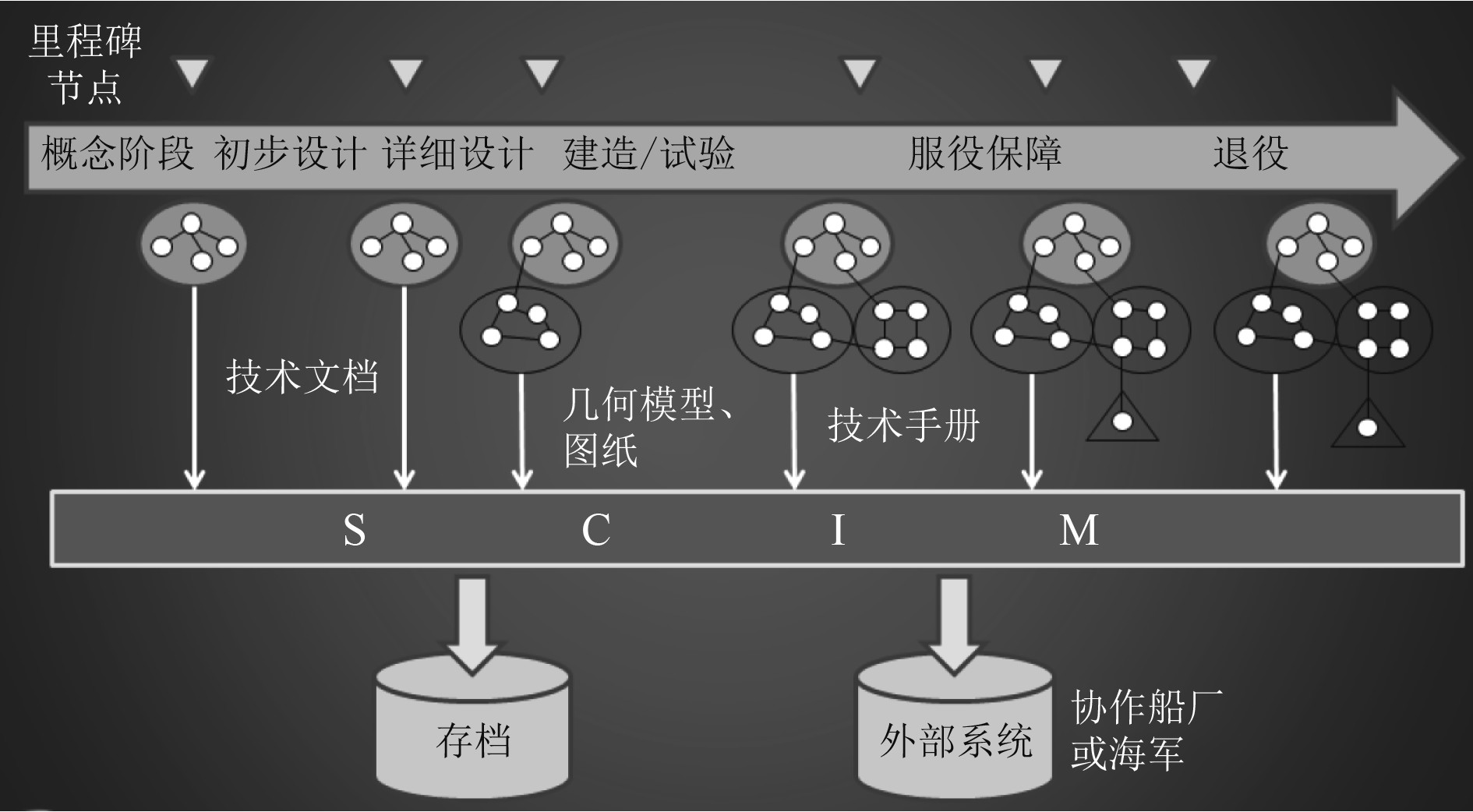

在IPDE构建过程中,电船公司在比较了多家CAD系统方案后,最终选择了达索公司的CATIA+CDM软件模式。CATIA是开展三维建模的设计环境,CDM是CATIA软件的数据管理器。电船公司以CDM为核心,后续不断发展和扩展其范围,逐步融入二维图纸、材料信息、设计文档,以及研制计划、项目管理等其他非设计数据,形成产品数据管理中心(PDM),最终实现包含设计、分析、计划、建造、工艺、供应链等要素的IPDE,为“弗吉尼亚”级提供一个完全集成的数据集合,如图4所示[7]。IPDE通过SCIM实现“弗吉尼亚”级三维几何模型、二维图纸、技术手册、项目管理数据等综合集成(见图5),使研发团队每位设计师均可访问唯一的三维产品数据库,查看设计方案、项目进度、计划日程等信息,不同专业的技术人员也可通过IPDE环境,从不同领域对设计方案进行评价和优化,从而实现并行协同设计建造。通过采用三维并行协同设计技术,有效缩短了“弗吉尼亚”级研制周期,并大幅降低了研制过程管理成本,提升了研制效益。

|

图 4 IPDE通过SCIM集成各类数据 Fig. 4 IPDE integrates various data through the SCIM |

|

图 5 洛·马公司MBSE应用案例[10] Fig. 5 Lockheed Martin's application case of the MBSE |

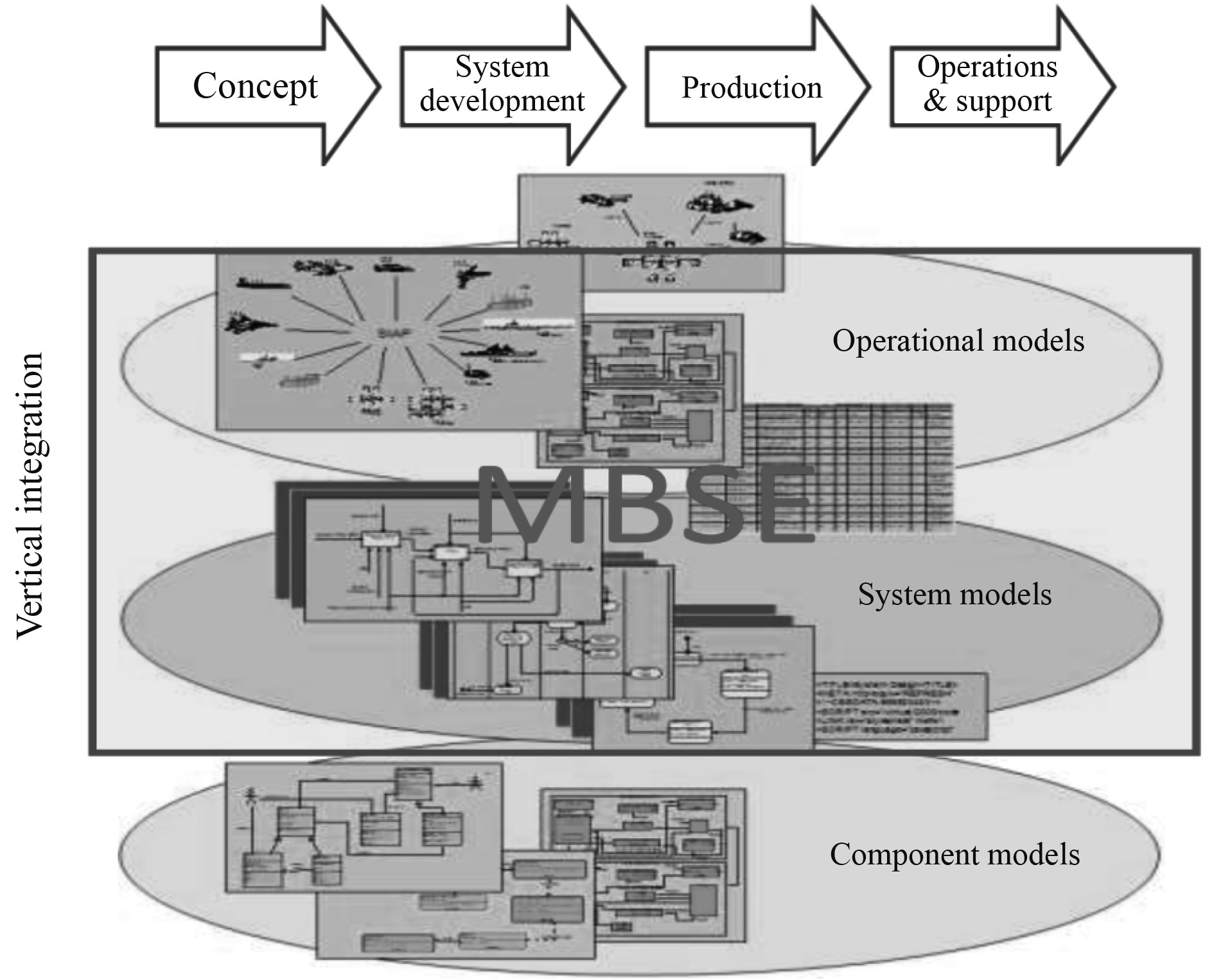

2007年,国际系统工程协会(INCOSE)提出了基于模型的系统工程(Model Based Systems Engineering,MBSE)构想,为装备数字化研发提供了新的发展方向。INCOSE将MBSE定义为:基于模型的系统工程是对系统工程活动中建模方法的形式化应用,以使建模方法支持系统要求、设计、分析、验证和确认等活动,这些活动从概念性设计阶段开始,持续贯穿到设计开发以及后来的所有生命周期阶段[8]。MBSE将数字模型的范畴从实现域拓展到系统工程的场景、需求、功能、逻辑、物理等全过程,通过形式化的建模方法和标准化的建模语言,构建需求模型、架构模型、仿真模型等,实现“需求→功能→逻辑→物理架构”的逐层分解与分配,并基于模型进行全域的数据采集、分析和优化,最终实现基于数字模型对系统开发与运行全过程的预先仿真评估。运用MBSE方法,一是可有效应对需求变化,实现需求在装备全寿期内的快速追踪;二是可管控系统的涌现性;三是可通过早期基于功能、性能模型的虚拟综合验证,减少物理试验。

2009年4月,通用电船公司在美国海军造船技术中心、海军研究局和海军制造技术办公室资助下,将MBSE方法引入到“弗吉尼亚”级后续批次艇概念设计中,构建了一套可快速进行方案迭代的模块化设计模式,利用基于三维模型的无缝协同、面向全生命周期的设计成本分析等软件,成功优化了100多个设计流程,提高了研发效率,降低了研发成本。

2020年,美海军水下作战中心纽波特分部在潜艇虚拟作战指控系统(AN/BYG-1vTwin)中首次引入MBSE技术,以有效管控“弗吉尼亚”级后续批次艇的联合作战系统(SWFTS)研制需求的变更和基线式发展[9]。为此,洛·马公司用约1年时间将所有原始文件转换成数字模型,建模对象包括来自20个项目办公室的35个子系统、2500个接口需求、100个服务、3700个接口实体模型、超过15000条模型要素之间的关联关系以及500000个模型元素。洛·马公司利用MBSE技术对“弗吉尼亚”级后续批次艇作战系统运行使用的行为逻辑进行分析,不仅发现了前期需求基线中存在的诸多问题,而且节省了13%的需求分析周期以及10%的管理成本[10]。

1.4 数字工程应用探索阶段随着大国全面竞争成为新常态,武器装备更新换代速度明显增加,在核心装备领域,美国与他国由以往的“代际差”逐步缩短为“代内差”。该背景下,美国提出“数字采办”的装备发展模式,意图通过数字化技术提高武器装备对外部需求的快速适应能力和技术方案的快速迭代能力,确保装备技术优势。

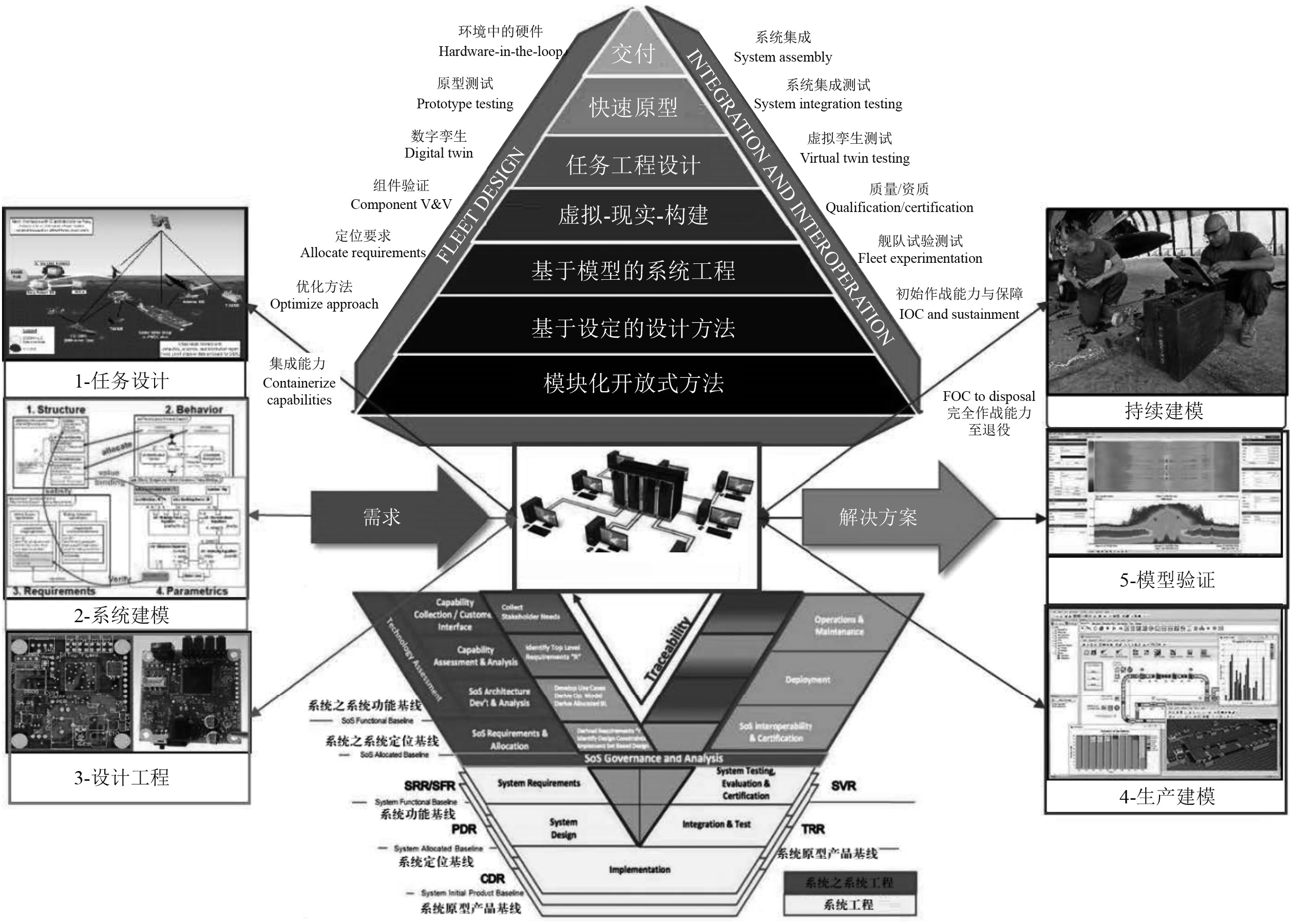

美国国防部在2016年提出了数字工程战略,目的是在MBSE基础上,进一步扩大建模范围,通过数字系统模型、数字线索和数字孪生,贯通武器装备全寿期权威真相源,支撑基于模型的采办、研制、试验、保障等全寿期活动。其中,数字系统模型是武器装备工程系统各阶段、各领域、各视图、各活动的数字模型总称;数字线索是通过技术流程实现各类数字模型的贯通与集成;数字孪生是在数字线索的支撑下,映射和预测物理系统全寿期的运行活动和性能。2018年,美国防部于正式发布数字工程战略,提出了敏捷研发模式转型,旨在构建数字工程生态,将美军以往以文档为中心的采办流程转变为以数字模型为中心的新模式,即参与武器装备研制的各单位都必须提交数字系统模型,军方基于该模型开展技术评审等采办工作。

在美国防部数字工程战略背景下,美国纽波特纽斯船厂提出了基于模型的数字线索技术应用方案,通过扩大数字化应用范围实现设计与建造、建造与试验的高度并行。美海军也积极响应数字工程战略,其在建新一代“哥伦比亚”级战略核潜艇项目中予以全面贯彻,利用数字工程战略先期研究成果支持了采办决策和概念设计;通用电船、纽波特纽斯船厂也提出通过数字线索贯穿“哥伦比亚”级的论证、设计、建造、维护全寿期,优化该型艇的研制建造、使用保障全过程[11]。

|

图 6 “哥伦比亚”级核潜艇数字工程[11] Fig. 6 The digital engineering of Columbia-class nuclear submarine |

数字化技术的发展始终围绕着数据的产生、转化、存储、处理与传输等方面。纵观美国核潜艇研发领域近40年来的数字化技术发展历史,其遵循着由点(数字化单项技术应用)到线(型号研制全过程数字化贯通),由线及面(型号全生命周期数字化技术全面应用)的演进过程,可获得以下启示:

1)数字化技术是提升装备研制效率与产品质量的重要手段

数字化技术的优势在于利用计算机高效的数据处理、传输能力,将装备研发过程中信息的产生、处理与传递过程数字化,减少设计工作量,提升装备研制效率。同时,借助数字空间的低损耗和时间可压缩特点,在数字空间开展方案虚拟先验,降低方案迭代优化效率及成本,有效提升产品质量。近40年来,美国在核潜艇领域持续探索应用数字化技术提升研发能力,取得了显著效益。20世纪80年代,电船公司与纽波特纽斯船厂采用CAD技术将设计人员从繁冗的手工绘图工作中解放,大幅提升了绘图效率。20世纪90年代,美海军组织构建了IPDE数字化协同研发环境,大幅提高了船厂之间以及美海军与船厂之间的数字化研发协作效率。21世纪初,通过进一步应用MBSE方法,将传统的基于文本设计转变为基于模型设计,实现了在装备研发初期对技术方案的虚拟先验,及时发现并解决了设计问题,提高了研发效率和产品质量。

2)数字模型的传递与贯通是发挥数字化技术优势的关键

数字化技术优势的基础在于以数字模型为主线进行沟通和协同应用。在数字模型的构建上,因不同用户所采用的建模工具和方法不尽相同,为异构模型间的数据交互带来了困难。美国海军在“海狼”级核潜艇数字化研发探索中,首次认识到了模型互通是制约数字化协同研发的关键,进而提出了IGES图纸交互标准,确保了数字化技术优势在后续艇的有效发挥。在“弗吉尼亚”级首批艇研制中,美海军为确保IPDE协同研发环境的有效运行,提出了SCIM模型规范,为各方之间的图纸、模型等数据互联互通提供了重要支撑。然而,受当时技术和认知局限,基于IPDE研发模式,装备研制的需求、功能、逻辑和架构之间的追溯关系隐匿在不同的文件与模型中,数字模型之间尚未形成内部的有机关联,使得设计方案难以实现对军事需求变化的快速调整与迭代优化。由此,电船公司在“弗吉尼亚”级后批次艇研发中引入MBSE技术,在装备数字模型构建的同时建立模型之间关联关系,以数字模型串联需求-设计全流程,实现快速应对顶层需求变更,并基于数字模型开展跨系统的功能、性能综合验证,支撑设计方案的快速迭代优化,实现其声纳系统、作战指控系统、发射装置等部分系统功能的快速升级。在新一代“哥伦比亚”级设计阶段,美海军拟进一步通过数字线索贯穿其论证研发与运维保障全寿期,更好支撑采办决策、敏捷开发和迭代升级。

3)数字工程将成为未来武器装备数字化研发的新范式

数字工程以MBSE方法为核心,进一步将数字模型范围扩展到装备全寿期,将装备全寿期中诸如计划、管理、流程、工作分解结构(WBS)等非设计信息进行数字化建模,与装备数字模型集成,形成装备全寿期单一权威真相源,将装备采办人员、研发人员和作战人员紧密联系在一起,彻底将以往装备领域内以文档为中心的工作模式转变为以模型数据为中心的工作模式。美军在新一代“哥伦比亚”级战略核潜艇研发中,通过实施数字工程,成功将装备物理性能、任务效能、成本风险等数据融合至统一的数字模型,有力支撑了装备论证。采用数字工程思想,可充分发挥数字空间中模型数据的无阻碍流通特性与低成本运行特性。通过将现实世界中武器装备全寿期中各类实体与行为映射到数字空间,在数字空间开展装备功能行为、物理性能、成本风险、计划进度等分析,为装备数字采办、敏捷研发、使用保障等全寿期业务活动提供支撑,正成为武器装备数字化技术新的引领。

3 结 语数字化技术是21世纪的主导技术,并不断追求着创新与变革。目前,全球正经历由人工智能引领的新一代技术革命,核潜艇装备领域也在这一技术前进浪潮中逐步向智能化方向发展。通过在核潜艇数字化研发中逐步引入人工智能、机器学习等先进技术,对历史经验与知识进行提炼、分析与重用,辅助研发人员开展装备设计、分析和评估等工作,将为进一步挖掘数字模型价值、推动数字工程发展注入新的活力。

| [1] |

顾诵芬, 等. 加快军工制造业数字化发展[J]. 国防科技工业, 2003(4): 29-30. |

| [2] |

RAND. Learning from experience, volumeⅱ: lessons from the submarine programs of the united states, united kingdom, and australia[R]. MG-1128/2-Navy, 2011.

|

| [3] |

GREGORY M. The VIRGINIA Class data transfer/sharing evolution[C]// 10th international Conference on Computer Applications in Shipbuilding, 1999.7.

|

| [4] |

Siemens. The digitalization of naval shipbuilding[EB/OL]. 2019.

|

| [5] |

TUDOR W J, HARRISON N. Virtual integration: managing complex warship design through model based Engineering, Conference Proceedings of EAAW[R] 2019.

|

| [6] |

National shipbuilding research program(NSPR) navy product data initiative(NPDI) ship common information model(SCIM), deliverable under task of nspr ase project technology Investment agreement(TIA)[R]. 2010.

|

| [7] |

Navy product data initiative integrated product data environment(IPDE) specification[R]. 2008.7.

|

| [8] |

International Councilon Systems Enginee- Ring (INCOSE), Systems engineering vision 2020 [R]. INCOSE Technical Operations, Version 2.03, Seatle, WA, September, 2007.

|

| [9] |

Lockheed Martin. Model based management of configurations of complex systems: common submarine combat system[R], 2014, 4.

|

| [10] |

United states navy and marine corps digital systems engineering transformation strategy[R], 2020.

|

| [11] |

张新国, 译. 国际系统工程学会(INCOSE). 系统工程手册: 系统生命周期流程和活动指南[M]. 北京: 机械工业出版社, 2017.

|

2023, Vol. 45

2023, Vol. 45