2020年我国提出了《船舶总装建造智能化标准体系建设指南》,船舶在设计以及制造过程中使用先进的传感器技术、仿真技术以及以太网通信技术等,提升船舶制造效率,实现船舶制造各个过程、不同系统以及信息的高度融合,提高我国造船业在国际上的竞争力和影响力。

船舶分段建造占据了整个船舶建造的1/3,在分段建造过程中经常会出现不同段之间存在间隙和误差,最后造成进行总装配时无法有效集成。造成这种现象的根本原因在于各建造车间在加工时材料信息、加工信息、工艺信息等不能够实现共享和控制,各加工车间实际上形成了一个个的“信息孤岛”,仅依靠人工对不同船舶制造车间的加工信息进行核对,虽然各船舶分段建造车间能够采集必要的信息,但是由于信息量非常庞大,不仅浪费大量人力,而且容易出现错误。很多学者对船舶分段建造以及智能化进行了研究,李钊[1]认识到船舶分段建造过程中不同车间协调的重要性,提出通过生产工艺约束和资源约束来实现不同车间的协同调度。王镇[2]将物联网技术应用于船舶分段建造中,对胎架建造实现了智能化、动态化管控。

本文提出一种基于传感节点和以太网技术的船舶分段建造管理系统,传感节点可以实现对建造车间温湿度信息的采集,并可以使用RFID技术对车间建造材料以及工艺信息进行采集,以太网可以将这些信息进行汇总集成,最后实现对船舶分段建造的信息共享和管控。

1 数据采集节点设计 1.1 环境信息采集传感节点船舶分段建造过程中堆放材料的仓库、板材的预处理等都需要采集环境信息,环境信息中最关键的就是温湿度。由于温湿度传感器只能得到模拟量,需要对这些模拟量进行处理并且发送到船舶分段建造管理系统中[3-4]。本文设计的环境信息采集传感节点具备以下功能:

1)传感节点能够实现有线和无线数据传输功能;

2)测量环境的温度和湿度,后期还可以将压力传感器、位移传感器、姿态传感器加入到传感节点中,使得分段建造过程中更加精确;

3)可采用外部供电或使用干电池供电,低功耗。

设计的环境信息采集传感节点结构如图1所示。系统采用低功耗ARM STM32作为核心控制器,湿度传感器和温度传感器经过A/D转换后,将数据存储到校准存储器,在程序中对数据进行进一步的处理及线性化。数据的采集受到采集时钟和数据时钟的控制,配置的报警逻辑中设置有温度和湿度的上下限阈值,在超过设定的阈值后会触发报警,输出高电平并使得声光报警器开始工作。电源模块为整个传感节点提供电源供应,JTAG口为程序下载专用,以太网负责环境信息采集传感节点和船舶分段建造管理系统之间的通信,将不同车间、采集的不同数据汇总到管理系统中。

|

图 1 环境信息采集传感节点 Fig. 1 Environmental information collection sensing node |

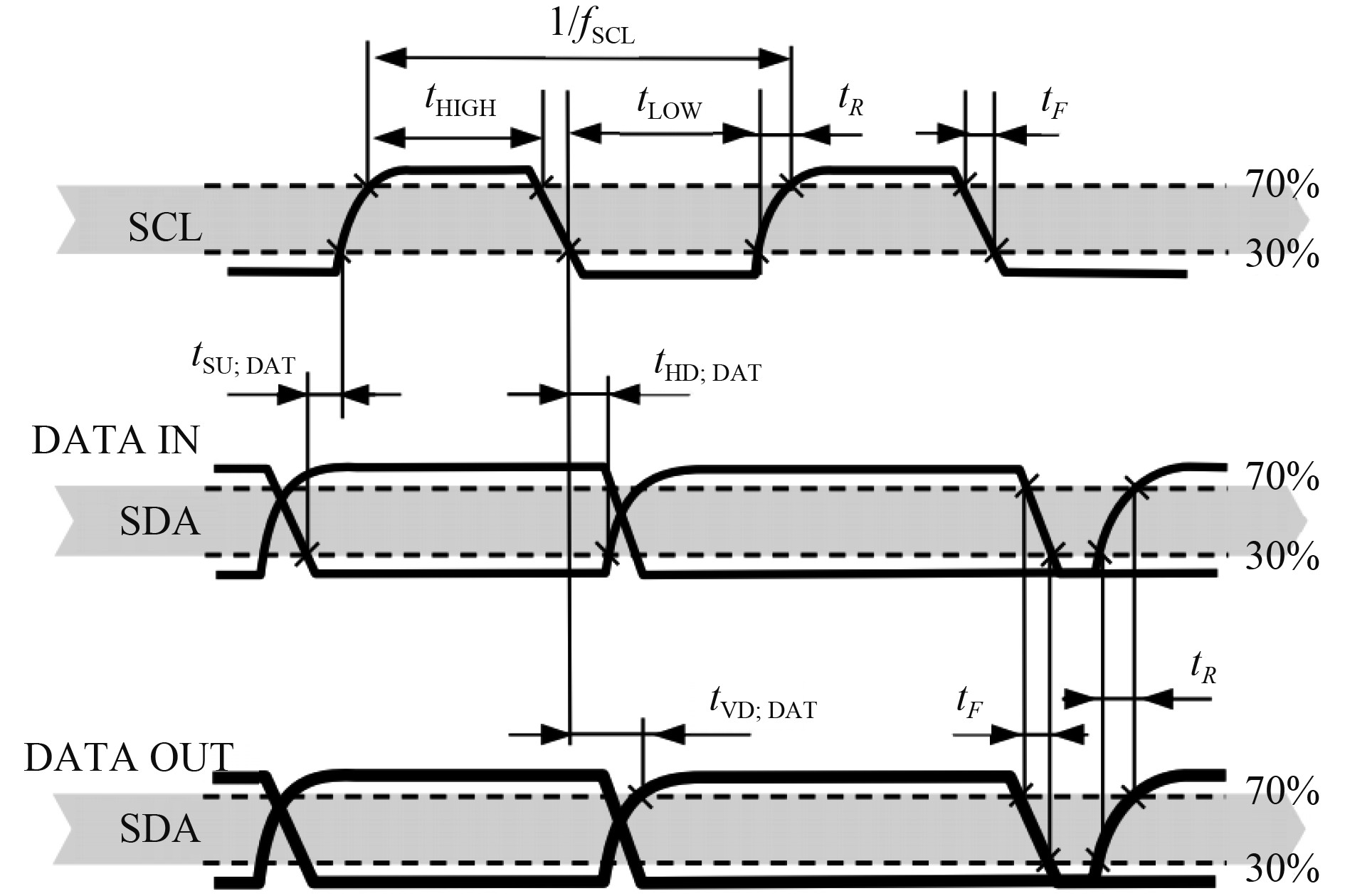

为了实现对传感节点采集的控制,通过控制SDA和SCL的时序来控制传感节点的数据传输,SCL为时钟,SDA为双向数据线,如图2所示。图中,tR为上升沿;tF为下降沿;tHIGH为高电平的时间;tLOW表示低电平的时间。

|

图 2 传感节点数据传输时序控制 Fig. 2 Sensing node data transmission timing control |

材料工艺信息采集节点主要针对船舶制造过程中不同车间分段建造时采用的材料信息、工艺信息、焊接信息等进行采集,这些信息的采集主要通过RFID技术和条形码标签来实现[5-6]。本文设计的材料工艺信息采集节点包括以下信息:

1)分段建造板材的类型、尺寸、厂家等信息;

2)分段建造中不同部位板材的编号、切割图形以及切割尺寸等信息;

3)不同零部件的焊接要求;

4)负责焊接的人员基本信息以及时间。

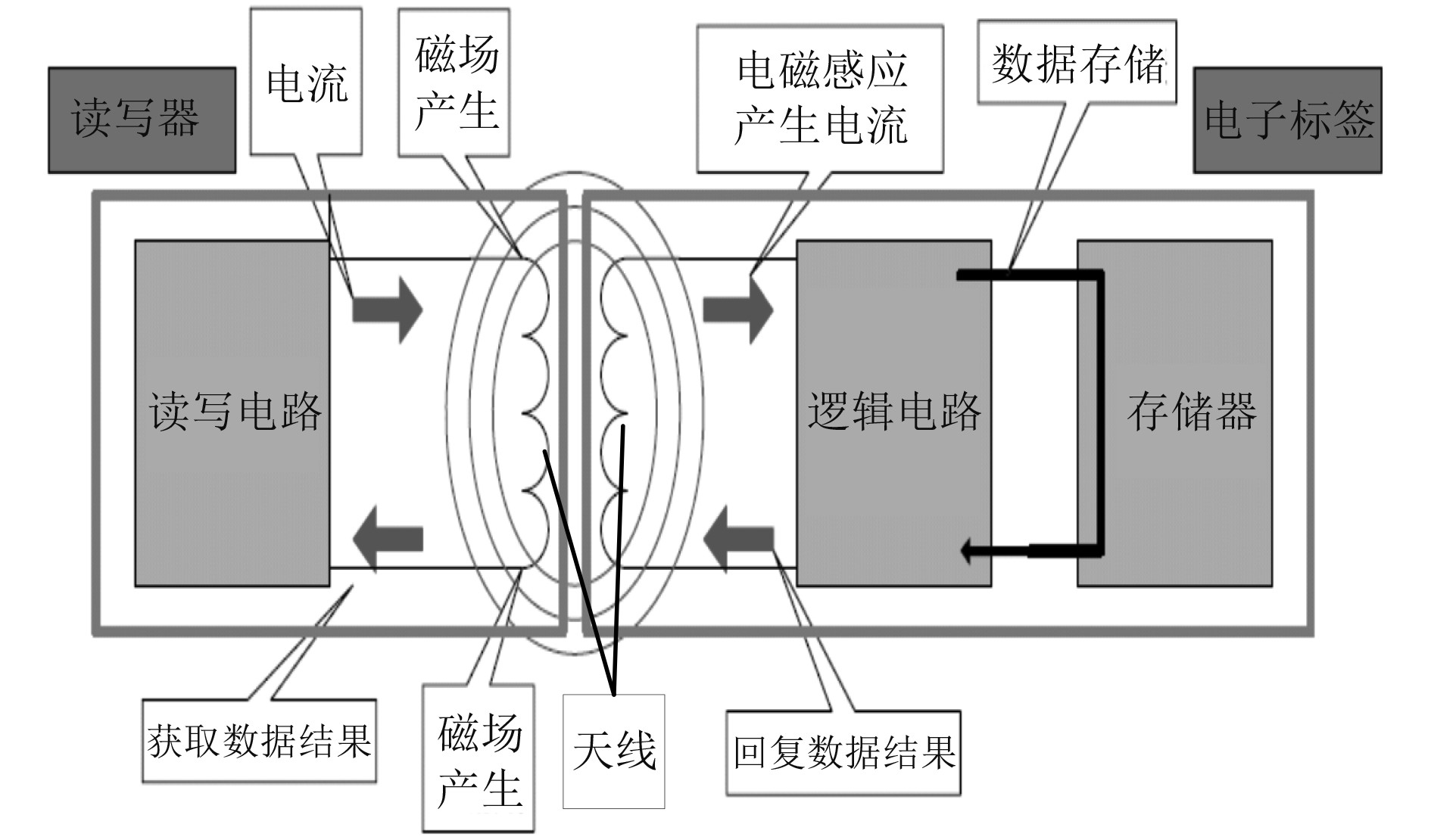

在分段建造过程中需要对材料以及工艺进行严格控制,特别是不同材料焊接的温度和时间等都需要根据历史经验数据和相关公式进行推导。根据分段建造的要求,对每一个分段制造车间中每一块板材进行编号,因而不同板材的切割方法、焊接顺序等都需要加以管理,否则会出现难以挽回的损失。设计的材料工艺信息采集节点结构如图3所示,包括一个读写器和一个电子标签,电子标签由逻辑电路、存储器和天线组成,读写器由天线和读写电路组成,读写器的读写电路发出控制命令后,读写器的天线产生磁场,电子标签的天线会由于电磁感应而产生电流,通过逻辑电路的转换,在电子标签的存储器中读取数据结果并返回到读写器中,这样就实现了无接触的信息读取。

|

图 3 材料工艺信息采集节点结构 Fig. 3 Material process information collection node structure |

由于在船舶分段建造时,需要读写的信息非常多,因而会存在一个读写器读写多个标签的情况,此时如果不加以管理,那么电子标签和读写器之间的通信就会出现拥堵,即出现标签碰撞的问题[7]。为了解决这个问题,在设计材料工艺信息采集节点时就需要考虑不同电子标签的相对位置,同时在电子标签中赋予唯一的标号,而且将电子标签定义为不主动发送消息,当读写器发出清点命令时,所有的电子标签会应答,在清点完成后就可以通过在控制命令中加入标号和某一个电子标签进行通信。

在设计材料工艺信息采集节点时,除了会出现多标签碰撞问题,读写器和电子标签还需要选择合适形状的天线,合适形状的天线能够保证在低信噪比时保证较高的电子标签识别率。一般电子标签天线的形状分为2种,一种为方形,一种为圆形,对2种不同形状的电子标签在不同数量电子标签的情况下进行识别,得到的结果如图4所示。可以发现圆形的标签具有较高的识别率,因而在后续的船舶分段建造管理系统中都采用圆形天线。

|

图 4 不同形状天线标签的检测概率 Fig. 4 Probability of detection of antenna tags of different shapes |

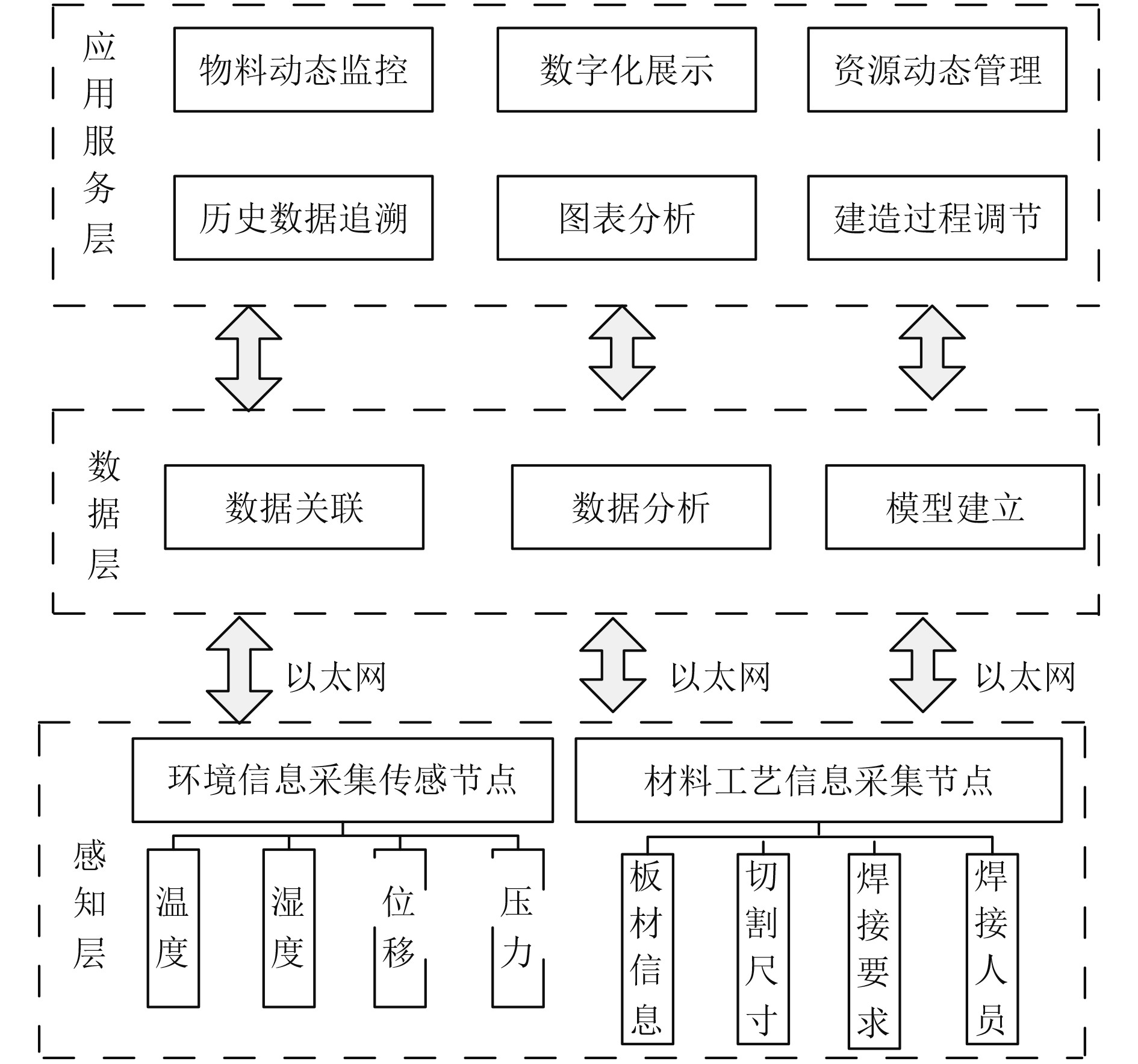

对船舶分段建造管理系统进行整体设计,如图5所示。系统分为感知层、数据层和应用服务层。

|

图 5 系统整体构架 Fig. 5 The overall architecture of the system |

1)感知层即为数据采集节点,可以对船舶分段建造的环境信息以及材料工艺信息进行采集。当完成信息的采集后通过以太网将这些信息传输到数据层。

2)数据层的功能是完成数据的分析和处理,特别是在船舶建造过程中很多数据相关联,当完成数据关联后在应用服务层就可以调取这些数据,使得这些数据能够自动关联并进行校对,大幅度节约了在分段建造过程中对这些数据进行核对的工作量,同时也避免了大量数据核对可能造成的错误,提升船舶分段建造的效率。数据分析是通过建立历史数据库,并将感知层获取的信息和数据库信息进行对比,如船舶胎架的焊接温度、焊接时间等,通过数据对比可以将两块不同编号的零件确认是否存在焊接关系,确认不同编号零件焊接的具体要求,最后完成船舶分段建造的数字化管理。模型建立是在现有采集数据基础上,通过对船舶分段建造过程的动态监控,建立船舶分段建造调整模型,对分段建造方案进行动态调整。

3)应用服务层,完成各类应用程序和界面的开发,这些功能包括物料动态监控、数字化展示、资源动态管理、历史数据追溯、图表分析和建造过程调节。物料的动态监控是为了实现对船舶生产厂家在建造过程中所使用的所有物料进行监控,这样有利于对分段建造过程进行管理,同时也可以避免物料使用出错,并提升物料的使用效率。数字化展示是将船舶分段建造过程数字化,用直观的数字来展现船舶分段建造的过程,这种做法也改变了原来船舶制造过程中无法对船舶制造过程进行有效评价。资源动态管理通过对多个分段建造车间的综合信息获取,从而实现资源在车间之间自由流动和调度,提升分段建造效率。历史数据追溯功能通过表格、历史数据图等方式来对某种数据实现历史追溯,由于所有传感节点和材料信息采集节点所采集的信息都会存储到数据库中,因而可以不断地总结历史数据经验,提升船舶分段建造效率。图表分析是对所有的采集数据进行关联和整理后,通过图表的形式对数据进行分析。如对某物料焊接后,将当前的焊接温度和历史数据进行分析和对比,且和其他段相同物料的焊接数据进行对比,可以及时发现问题并总结经验。建造过程调节是通过在数据层建立模型后,对分段建造过程实现实时调节并展示。

2.2 以太网通信实现感知层和数据层之间需要进行数据交换,在船舶上传感节点和其他的信息采集节点需要将数据传输出去,这样才能实现船舶分段建造的集成化管理功能。一般的无线网络传输在传输速度上受到限制,而且船舶分段建造随着模型的建立,需要采集的数据量非常庞大,因而本文提出使用以太网通信来实现感知层和数据层之间的传输。

在船舶生产车间构建以太网络。以太网络是一种局域网络,同时其传输速度也非常快,因而适用于本文提出的船舶分段建造管理系统,同时也为后期接入其他管理系统提供了便利。所有接入以太网的设备都遵循DHCP协议,实现以太网内所有设备信息的共享。以太网传输距离最大可达500 m,由于造船车间一般占地都很大,因而需要使用中继器来实现更远距离的数据传输,满足分段建造过程中的数据传输问题。

3 结 语本文对船舶分段建造过程的集成化管理进行研究,提出一种集成化的船舶分段建造管理系统,并对应用服务层、数据层以及感知层功能进行详细分析,设计了环境信息采集传感节点和材料工艺信息采集节点。本文的结论主要包括:

1)感知层获取的数据对船舶分段建造至关重要,为数据层和应用服务层提供了良好的基础。以太网通信实现了感知层和数据层之间的数据交换。

2)通过获取基础数据并对数据进行分析和建模,船舶分段建造管理系统可以解决船舶分段建造过程中大量的信息采集和核对问题,有效提升了船舶分段建造效率,为船舶制造向智能化发展提供了有效发展路径。

| [1] |

李钊, 吴京京, 何其昌, 等. 船舶分段建造计划多车间协同调度方法[J]. 船舶工程, 2022, 44(8): 115-121. LI Zhao, WU Jing-jing, HE Qi-chang, etal. Multi-workshop collaborative scheduling method for ship segmentation construction planning[J]. Ship Engineering, 2022, 44(8): 115-121. |

| [2] |

王镇. 基于船舶分段建造物联网的智能胎架管控方法研究[D]. 镇江: 江苏科技大学, 2021.

|

| [3] |

周引平, 陶如豪. 浅论船体分段建造施工中的施工质量控制[J]. 船电技术, 2022, 42(12): 1-4. ZHOU Yin-ping, TAO Ru-hao. Construction quality control in hull segmented construction[J]. Ship Electrical Engineering, 2022, 42(12): 1-4. DOI:10.3969/j.issn.1003-4862.2022.12.001 |

| [4] |

董亮, 高峰, 郄金波, 等. 大型集装箱船尾轴分段建造工艺优化[J]. 造船技术, 2022, 50(4): 80-83+92. |

| [5] |

匡倩. 船体分段建造工艺精度控制要点分析[J]. 船舶标准化工程师, 2022, 55(3): 59-62. |

| [6] |

肖雄, 江帆, 吴伟国, 等. 面向智能生产线的船舶曲面分段通用胎架设计[J]. 船舶标准化工程师, 2022, 55(1): 43-46. |

| [7] |

魏大韩. 船舶巨型总段建造法关键技术研究[D]. 哈尔滨: 哈尔滨工程大学, 2012.

|

2023, Vol. 45

2023, Vol. 45