2. 中国船舶及海洋工程设计研究院,上海 200011

2. Marine Design and Research Institute of China, Shanghai 200011, China

喷水推进虽然有数百年历史,但在近30年才得以迅速发展,中间很长时间都是以螺旋桨等常规推进方式为主。喷水推进的诸多优点让其受到了广泛关注,如高航速(大于25 kn)时推进效率高,由于喷水推进进口流道受到来流的冲压作用抗空泡性能好,配备了操舵倒航机构使得其操纵性能优异等。

操舵倒航机构属于喷水推进装置机械系统的重要组成部分,通常安装在喷水推进船舶的尾部,在操舵液压缸和倒航液压缸的作用下,分别驱动操舵倒航机构的方向舵和倒航斗动作,改变由喷水推进泵喷出的高速水流的方向,形成方向可变的矢量喷射力,从而改变船舶运动状态。通常,在1台喷水推进装置的作用下可以实现船舶的驻航、倒航、回转等运动,在多台喷水推进装置联合作用下可实现船舶的横移、斜移等特殊运动。综合来讲,衡量喷水推进的操纵性主要有应舵性、回转特性、倒航性能、横移和斜移性能、无极调速、动力定位等性能,其中动力定位性能是前面几种性能结合而实现的[1]。本文重点对喷水推进操舵倒航机构的倒航性能进行深入研究。

1 喷水推进倒航原理以喷水推进船舶的结构示意图简要说明喷水推进船舶利用操舵倒航机构实现倒航的基本原理。该船配备喷水推进操舵倒航机构,其外形与自然界的鱼嘴类似,因此称为仿生型操舵倒航机构[2]。在喷水推进泵的作用下,通过进口流道从船底吸入的水流,经喷水推进泵叶轮的作用(将机械能转换为水流的压能和动能),从喷口喷出,再由操舵倒航机构的倒车流道偏折,最终沿着δ角方向喷出。其中倒喷水流与喷泵中心线呈δ夹角(后文称倒喷角),如图1所示。站位(1A-7)是根据24届ITTC喷水推进委员会进行定义[3],喷水推进装置从前方获流区(1A站)获得流量。由于船体无滑移壁面的边界条件,在获流区形成边界层,采用进流影响系数α对进口获流区的动量进行修正[4]。若以喷水推进装置及船体尾部为控制体,考虑喷水推进船舶在正航过程中合上操舵倒航机构的工况,规定以船首为正方向,基于动量定理可得出喷水推进船舶受到的倒航力,如下式:

|

图 1 喷水推进器倒车工况示意图 Fig. 1 Schematic diagram of waterjet propulsion equipment on reversing condition |

| $ \begin{aligned} {F_r} = & - \alpha \rho {Q_0}{V_0} - \rho {Q_r}{V_r}\cos \delta = \\ & - (\alpha \rho {Q_0}{V_0} + \rho {Q_r}{V_r}\cos \delta )。\end{aligned} $ | (1) |

式中:Q0为喷水推进装置从1A站获流区获得的流量;V0为水流速度;Qr为倒航斗下颚倒喷的流量;Vr为倒航斗下颚倒喷水流的速度;δ为倒喷角,括号前面负号表示喷水推进船舶受到了与航行方向相反的作用力,受力方向指向船尾。

喷水推进装置从1A站的获流区获得流量Q0,然后被吸入进口流道经过喷水推进泵的叶轮及导叶,然后从喷口喷出,在进入方向舵之前由于喷口与方向舵之间的冲击在操舵过程中会出现流量泄漏(△Q1)。经过操舵倒航机构时,由于操舵倒航机构中的倒航斗上颚与倒航斗下颚之间的间隙及倒航斗与方向舵之间的间隙会形成流量的二次泄漏(△Q2)。因此式(1)中流量Qr<Q0。

喷水推进船舶在高速航行时,操舵倒航机构处于正航状态,即倒航斗处于分开状态,分开位置以不挡住喷口喷出的水流为准。当需要紧急停车时,应操纵急操倒航液压缸,让倒航斗在连杆机构的作用下快速合拢,在刚开始合拢的瞬间,船仍是处于正航状态,且船体姿态来不及响应,喷射水流仍然向空气中喷射。待倒航持续一段时间,此时喷水推进船舶航速逐渐降至0,从而实现紧急停车功能。之后在倒航力的继续作用下开始向船正航方向完全相反的方向航行,直至该喷水推进装置产生的倒航力与喷水推进船舶的倒航阻力相等,船舶开始倒航航行,该工况主要用于进出船坞,离靠岸码头等。

若以操舵倒航机构为研究对象,假设无喷溅水流时,根据动量定理,可得操舵倒航机构受到的纵向力[5]:

| $ {F_{sr}} = \rho {Q_j}{V_j}(1 + \cos \delta )。$ | (2) |

由于要研究整个喷水推进装置的倒航性能较为复杂,因此本文暂不考虑船舶及喷水推进泵的影响,立足于喷水推进装置操舵倒航机构的倒航性能,结合操舵倒航机构水动力试验研究及CFD技术,重点研究仿生型操舵倒航机构受到的纵向力(平行于喷水推进泵轴线)。为喷水推进船舶倒航性能的水动力预报提供可靠的参考数据,提升操舵倒航机构的工程化设计水平。

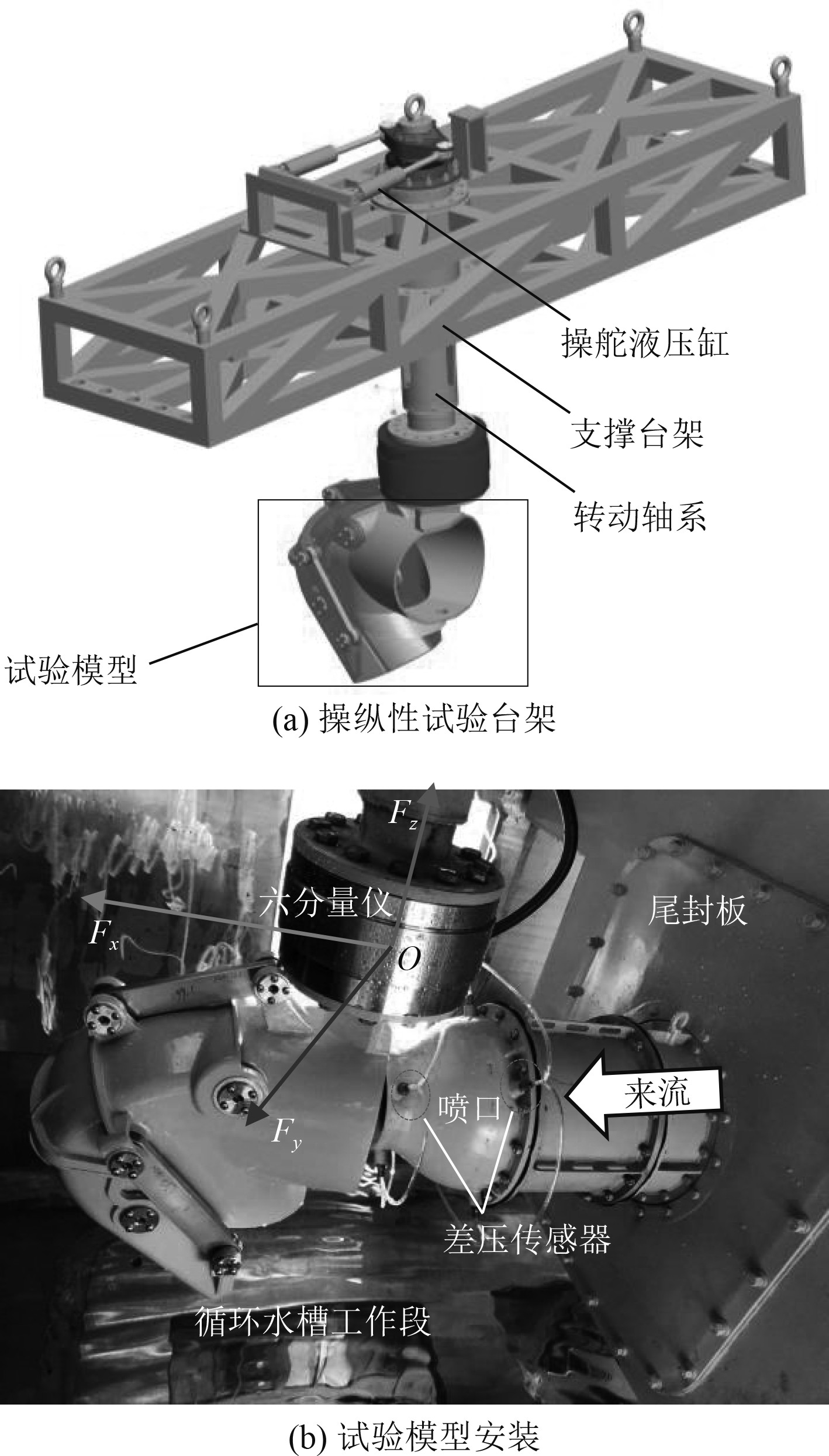

2 试验研究 2.1 试验方案基于中国船舶及海洋工程设计研究院带自由液面的循环水槽,应用操纵性试验台架[6],开展操舵倒航机构的倒航试验,如图2所示。试验时采用喷水推进泵为操舵倒航机构提供来流;在喷水推进泵的喷口收缩段不同截面位置布置差压传感器测头,测量喷水推进泵的流量;采用六分量仪测量操舵倒航机构受到的力;采用扭矩仪记录喷水推进泵的转速、扭矩和功率等参数。由于仿生型操舵倒航机构模型空间有限,采用长度固定的倒航连接杆代替倒航液压缸开展倒航力试验。

|

图 2 操舵倒航机构试验方案 Fig. 2 Experimental protocol of steering and reversing unit |

主要测试仪器:六分量仪,数据采集频率为2 Hz;差压传感器;扭矩仪;

试验模型的主要几何参数:喷口直径为Dj=200 mm,倒航斗下颚倒喷角δ为45°;

试验坐标系:原点在六分量仪的中心位置,Fx与方向舵入口截面垂直,且指向船尾一侧,Fz垂直向上,Fy与Fx和Fz满足右手法则,试验的坐标系见图2(b)。

2.2 试验过程由于本试验主要研究操舵倒航机构的水动力性能,因此来流速度并非是喷水推进船舶自航时的航速,而以喷水推进吸入口流场不与操舵倒航机构倒喷水流干涉为准。开启循环水槽的主循环泵,使来流水速保持在2.5 m/s。

试验时,分别对喷水推进泵转速为750 r/min、938 r/min、1 150 r/min 3个转速进行试验。在每一转速试验过程中,待差压传感器读数稳定后记录数值,同时截取六分量仪的受力实时数值。

2.3 试验数据处理由于倒航状态下,主要关注操舵倒航机构受到的纵向力大小,因此仅对六分量仪Fx方向的受力(操舵倒航机构受到的纵向力)进行数据处理。表1为操舵倒航机构的试验数据结果。

|

|

表 1 试验数据结果 Tab.1 Experimental results |

压差:由差压传感器读取;

流量:按照差压法原理[7]进行计算;

纵向力:喷水推进泵给定转速下运行,待差压计读数平稳后采集六分量仪一段时间内的瞬时值,然后取时间平均。

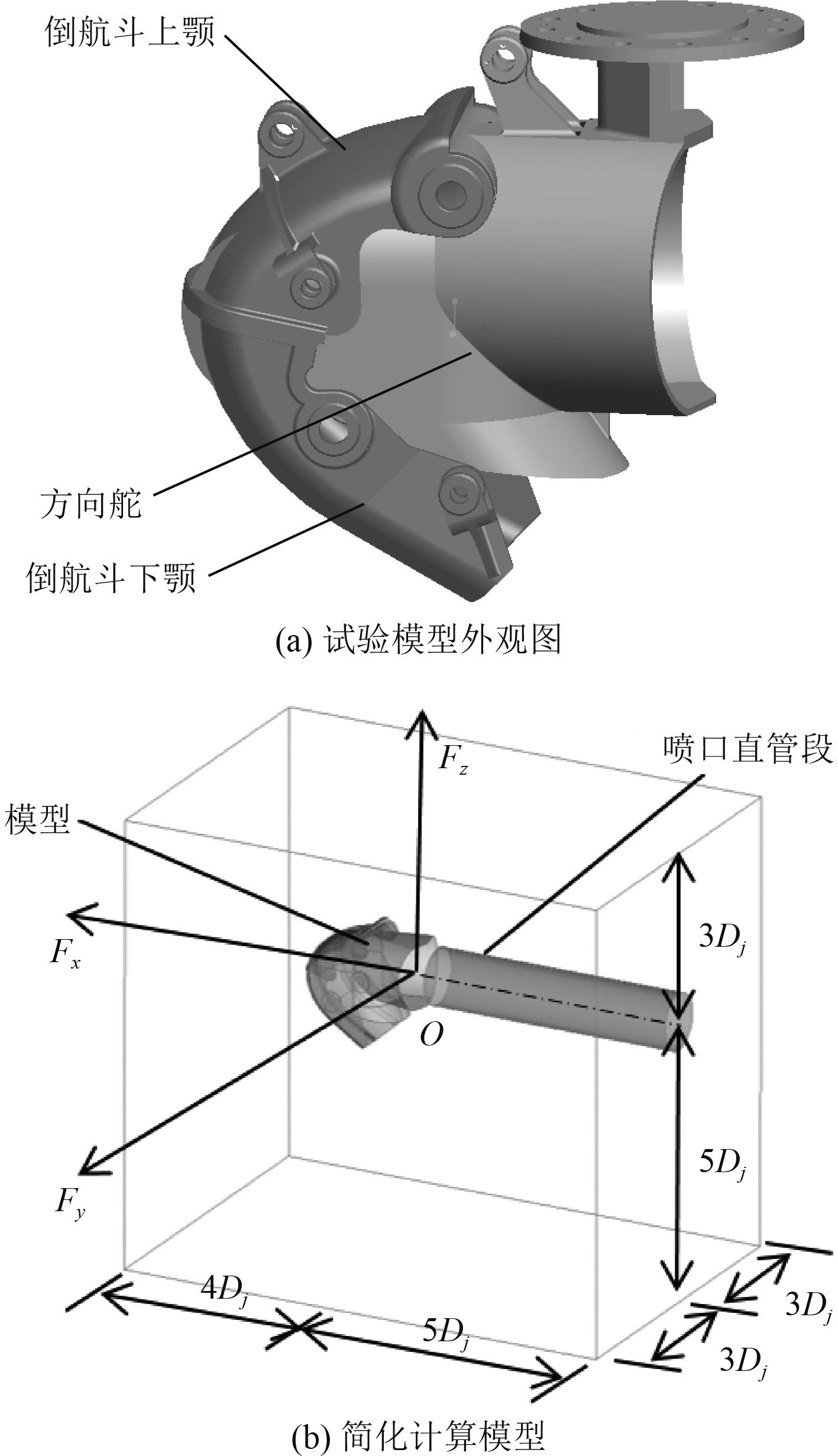

3 数值预报 3.1 三维模型试验用的三维模型如图3(a)所示。为便于后续计算和分析,对其中不影响水动力计算的三维结构进行简化,仅保留内部倒车流道。计算的坐标系中x、y、z轴方向与试验一致,原点位于方向舵旋转中心线与喷口直管段中心线的交点。喷口直管段采用直径为200 mm、长度为5Dj的圆管代替,外部计算边界长宽高分别为9Dj、8Dj、6Dj。考虑到倒喷水流的限制,喷口直管段中心线距离底部边界5 Dj,距离边界两侧为3Dj,具体参如图3(b)所示。

|

图 3 操舵倒航机构三维模型 Fig. 3 3D model of steering and reversing unit |

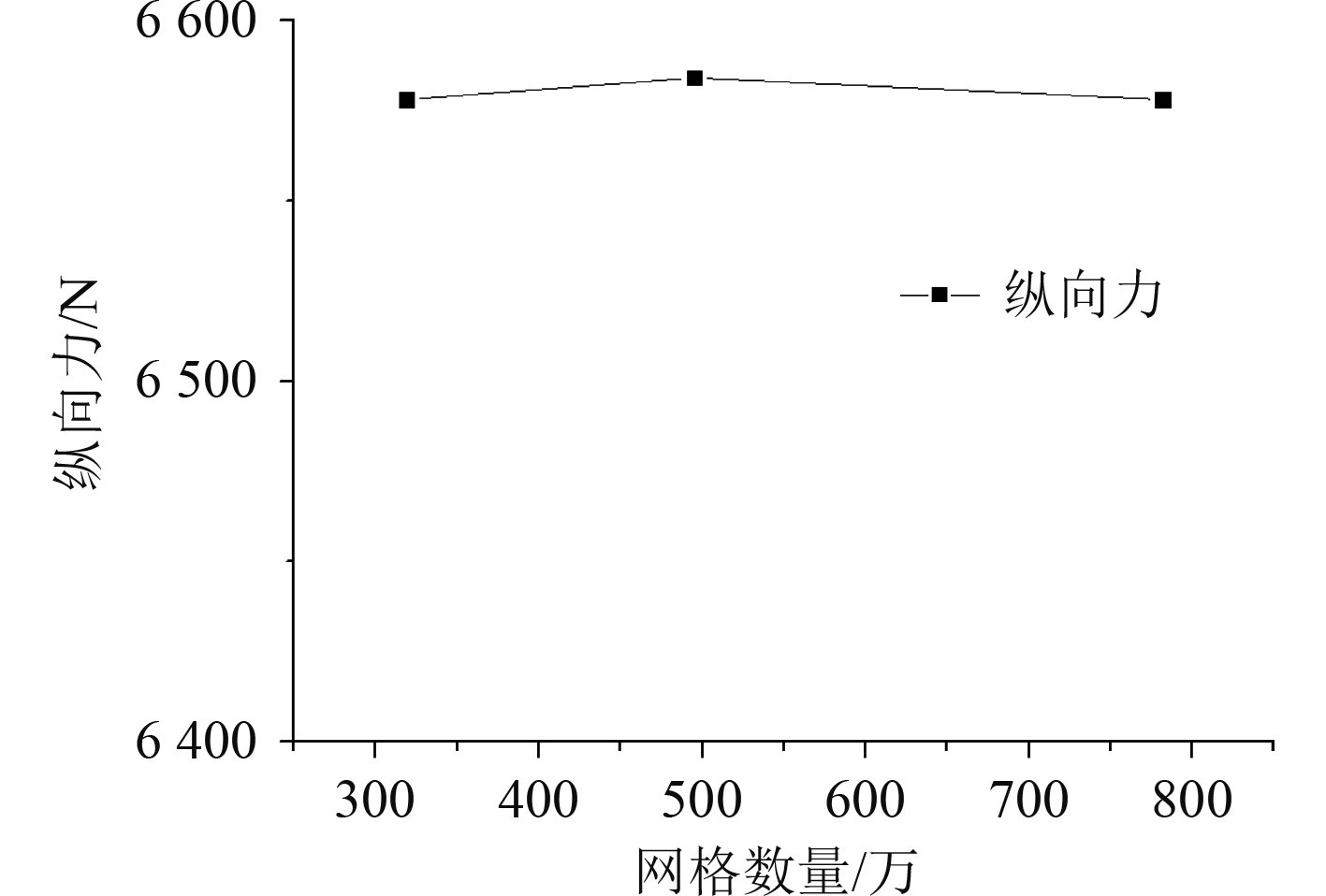

由于方向舵倒航斗的形状不规则,且空间曲率变化较大,拟采用非结构化网格进行空间离散,对局部曲率变化较大的部位进行加密处理。为研究网格数量对计算结果的影响,采用不同网格数量的算例进行验证,如图4所示。计算结果表明,网格数量在300万~800万之间,计算误差仅有不到1%的偏差,因此说明计算结果随网格变化较小,计算结果可信。由于后续计算是同时采用单向流和两相流计算,因此网格数量保持在300万左右。

|

图 4 网格数量无关性分析 Fig. 4 Analysis of grid independence |

喷水推进船舶处于急刹车工况[8],由于船舶高速航行,从喷口喷出的高速水流直接喷向空气中,合上操舵倒航机构的倒航斗上颚和下颚,船体姿态响应较慢,船尾喷水推进装置未完全浸没于水中,喷射流一部分处于空气中,一部分处于水中。对于一些特殊船舶,需要考核船舶在系泊状态下的倒车力,此时喷水推进装置基本上浸没于水中。试验条件下,由于循环水槽的自由液面是在喷水推进泵的轴线上,经过试验观察,喷射流在喷出操舵倒航机构的瞬间,一半喷射流是处于空气中,另一半喷出流会与循环水槽自由液面发生直接作用。因此分别采用单相流和两相流进行计算,并比较两者的差异。

外部边界为压力出口,计算域进口为速度入流(采用试验流量进行计算),近壁区为标准壁面函数,方向舵、倒航斗上颚、倒航斗下颚及喷口直管段为固壁面。采用标准 k-

单相流计算:求解算法为SIMPLEC,对流项离散选用二阶迎风格式;

两相流计算:应用VOF方法[9]捕捉气液界面,求解算法为PISO,对流项离散选用二阶迎风格式。时间步长根据网格的尺度大小,采用衡量时间和空间尺度关系的库朗数进行确定,根据不同流量,时间步长设置在0.000 05~0.00 01 s。

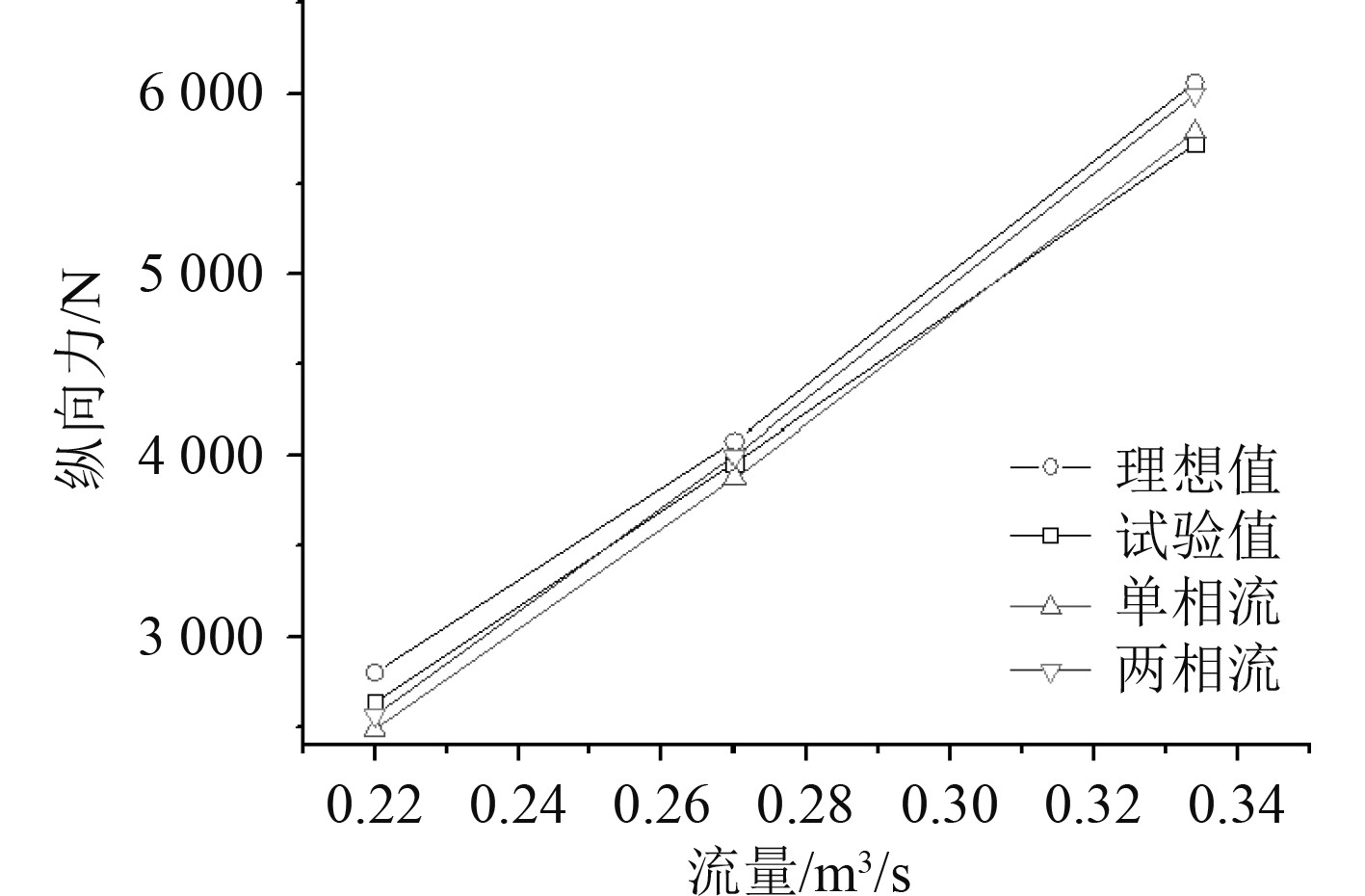

3.3 计算结果分析 3.3.1 受力结果分析表2给出了仿生型操舵倒航机构纵向力试验值、计算值及理想值,图5给出了相应的趋势对比图,其中理想值是根据式(2)进行计算。将试验值和理想值比较,发现试验值与理想值偏差在3%~6 %。而文献[5]中操舵倒航机构在大流量时纵向力试验值比理想值小约19%。一是由于本文研究中,在根据差压法进行流量计算时未进行修正,从而导致理想值计算中的流量偏小。二是由于相同喷口条件下,文献[5]中操舵倒航机构倒车流道比本文中的宽,所产生的回射流小,相对试验纵向力比本文研究的小。文献[8]也对该操舵倒航机构进行了数值计算,从计算的流线图可看出,回射流比本文研究的仿生型操舵倒航机构要小。因此,从定性分析来讲,本研究中大流量下操舵倒航机构纵向力试验值与理想值的偏差应介于6%~19%。若要获得更为精确的试验数据,还需要开展更加精细的试验及相应的数据分析处理。

|

|

表 2 纵向力试验值、计算值及理想值 Tab.2 The longitudinal force experimental value、calculation results and ideal value |

|

图 5 试验值、计算值与理想值对比 Fig. 5 Comparison diagram of the moment of experimental value、calculation results and ideal value |

与试验纵向力相比,单相流计算值最大偏差为−6.1%,最小偏差为1.2%;两相流最大偏差5.2%,最小偏差−2.8%,相同流量下两相流的计算值比单相流大约3%~4%。小流量时,两相流计算结果接近试验值,大流量时单相流的计算结果与试验值更为接近。因此,在进行操舵倒航机构工程设计时,选用计算成本低的单相流计算合适。同时,工程计算时会取较大的安全系数,因此对于常规操舵倒航机构而言,采用式(2)进行计算可行,而对于新开发的操舵倒航机构或者是船-喷水推进泵-操舵倒航机构联合计算时,CFD技术具有较大优势。

从上述计算结果可知,各收缩角度下的力矩在同一个舵角下的大小相差较大中以收缩角26°的操舵扭矩为基准,24°操舵力矩偏差在33%,28°操舵力矩偏差在27%。由式(2)可知,操舵力矩偏差较大的原因是操舵力到舵转轴中心的距离l相差较大,据此可得出距离l对收缩角度较敏感。另外可看出,操舵扭矩并不随着舵角的增加不断增大,因此在设计舵设备的操舵扭矩时不应仅计算最大设计舵角工况的力矩,而应对整个操舵角度范围内的典型舵角进行计算,求出操舵扭矩的最大值指导操舵液压缸的设计。

3.3.2 流场分析图6分别给出了操舵倒航机构在流量为0.334 m3/s条件下的液相体积分数(图6(a)),液相等值面(体积分数=0.5)(图6(b)),流线图(图6(c)),速度矢量图(图6(d))。从图中可看出,在数值计算时,倒航斗上颚及下颚中间的间隙设置为0,因此未出现图8中的泄漏流△Q2。从液相等值面图及流线图也可看出,仅在喷口与方向舵之间产生了较大的回射流△Q1。该回射流被折返了一个较大角度,虽然对本文研究中操舵倒航机构的纵向力有贡献,但将操舵倒航机构装于喷水推进船尾部后,该喷射流正好撞击到船尾封板。因此该处的力并未对倒航产生贡献,应在设计时尽量避免此回射流的产生。从速度矢量图可看出,操舵倒航机构除倒喷水流主流方向的流动外,在喷射主流附近也存在其他的泄漏流动。

|

图 6 两相流计算内流场 Fig. 6 Internal flow field of two-phase fluid simulation |

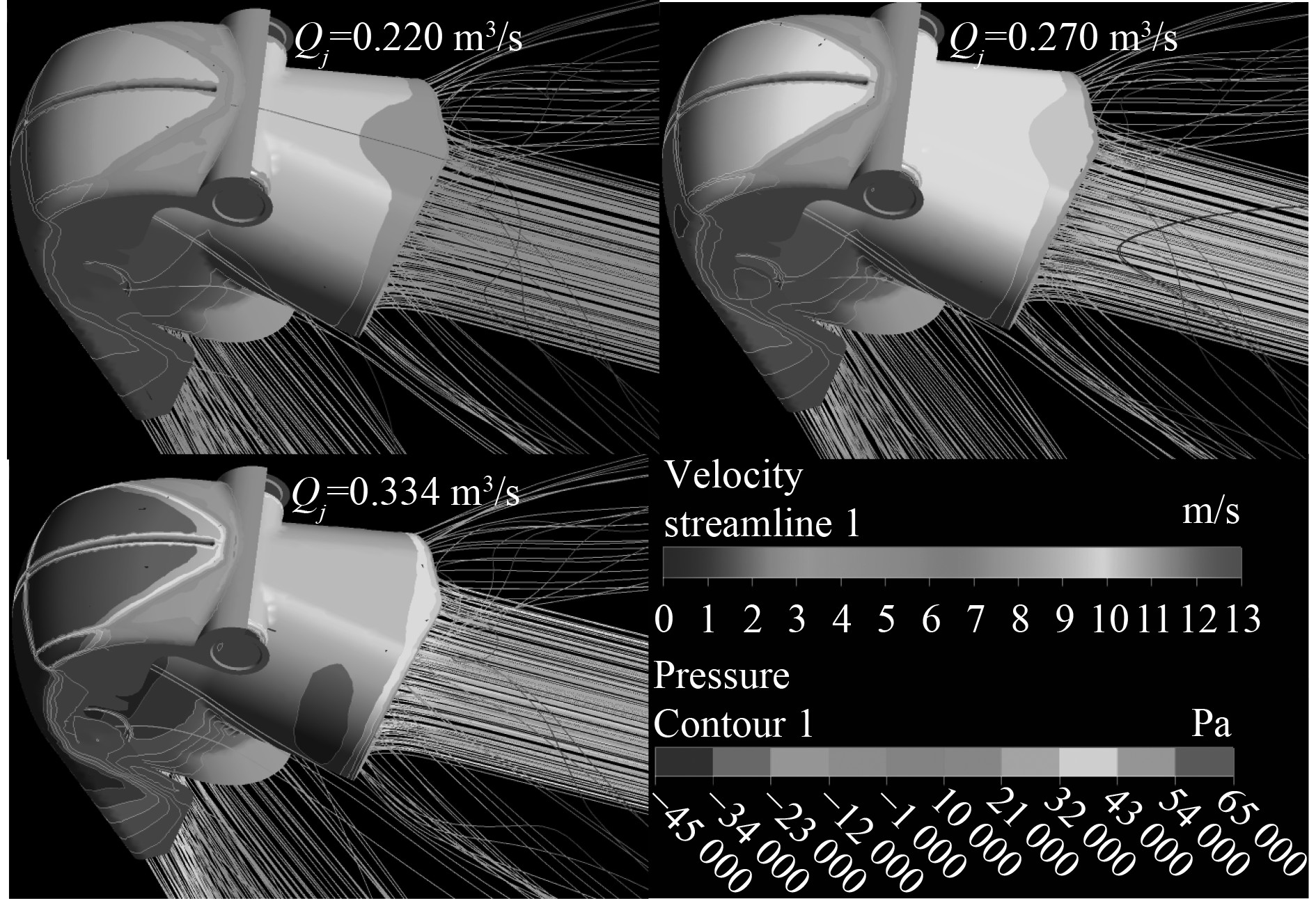

图7给出了操舵倒航机构在3个流量条件单相流计算的流线图及压力云图。从图中可看出,流量越大,操舵倒航机构上的压力值也越大。主要受压面为方向舵入口两侧壁面及倒航斗上颚和下颚正对水流的迎流面,且流量越大,受压面的压强越大。

|

图 7 单相流计算内流场 Fig. 7 Internal flow field of single-phase fluid simulation |

图8为仿生型操舵倒航机构倒航工况试验图片,可看到操舵倒航机构内部的泄漏流△Q2。这是由于计算时虽然未在操舵倒航机构倒航斗上颚和下颚设置间隙,而实际加工时倒航斗上颚和下颚不可能完全贴合,因此会出现微小间隙,从而形成泄漏流。方向舵与倒航斗在侧向之间同样存在泄漏流,该泄漏流与图6(b)、图6(c)流动特征一样。

|

图 8 仿生型操舵倒航机构倒航工况试验 Fig. 8 Experiment of the bionic steering and reversing unit under reversing condition |

本文借助试验及数值模拟手段计算了仿生型操舵倒航机构的水动力性能,得出结论如下:

1) 针对仿生型操舵倒航机构的倒航性能,对倒喷角为45°的操舵倒航机构在带有自由液面的循环水槽开展了喷水推进泵在3个转速750 r/min、938 r/min、1150 r/min下的倒航力试验,采用六分量仪记录操舵倒航机构3个方向上的力,初步形成了操舵倒航机构的试验能力;

2) 分别采用单相流和两相流方法对该仿生型操舵倒航机构开展数值计算,结果表明,在倒航工况下操舵倒航机构纵向力的计算值与试验值存在一定偏差,但是计算和试验值的变化趋势一致,且误差基本在7%以内,说明本文的计算方法可预测仿生型操舵倒航机构的倒航性能并指导工程设计。

| [1] |

王立祥, 蔡佑林. 喷水推进及推进泵设计理论和技术[M]. 上海: 上海交通大学出版社, 2018.

|

| [2] |

刘雪琴, 林辉, 王俊等. 一种仿生式紧凑型喷水推进操舵倒航机构: 中国, CN207902722U[P]. 2018.

|

| [3] |

VAN TERWISGN T, RANOCCHIA D, GEORGE J, et al. The specialist committee on validation of waterjet test procedures final report and recommendation to the 24th ITTC[C]// 24th ITTC, Edinburgh UK, 2005.

|

| [4] |

蔡佑林, 沈兴荣, 孙群. 喷水推进船航速预报的动量通量试验技术发展现状[J]. 中国造船, 2015, 56(2): 131–141.

|

| [5] |

CHISLETT M S, ECLECTICS M, MΦLGAARD A. Waterjet steering and stopping forces[J]. Waterjet Propulsion, 1998.

|

| [6] |

翟志红, 张岩, 张潜, 等. 喷水推进装置操纵力试验台架设计[C]// 第二十届中国国际高性能船学术报告会暨中国国际游艇设计建造技术论坛, 上海, 2015.

|

| [7] |

罗惕乾. 流体力学(第3版)[M]. 北京: 机械工业出版社, 2007.

|

| [8] |

李贵斌, 王俊, 王立祥. 喷水推进操舵倒航机构受力研究[J]. 水动力研究与进展A辑, 2020, 35(1): 84-89.

|

| [9] |

戴原星, 张志远, 刘建国, 等. 喷水推进三体船阻力与自航数值模拟研究[J]. 船舶, 2019(1): 105-111. DOI:10.3969/j.issn.1001-9855.2019.01.019 |

2023, Vol. 45

2023, Vol. 45