高压共轨系统能够基实现供油和喷油过程的相对独立[1-3],已成为柴油机节能减排发展的前沿技术,更柔性可控的喷油规律则是高压共轨系统优化过程中的发展方向[4-6]。然而,常规的共轨系统要求保持油压不变,喷油规律为矩形,无法实现灵活改变[7-9]。基于此,周磊等[10-12]设计并加工了增压装置,并将其安装于共轨管和喷油器之间,构成了可变喷油规律高压共轨系统。该系统基于双电磁阀分别控制增压装置和喷油器,通过调整双电磁阀的相对控制信号时序,能够实现柔性可控的喷油规律。

若想提升柴油机经济性和降低排放,就必须改善燃烧过程,而燃烧过程与共轨喷射系统的喷油特性直接相关[13-15],国内外学者围绕共轨系统的喷油特性进行相关研究。Dong Q等[16]对不同喷射压力和喷嘴结构下的高压气体喷射过程进行试验研究,并且利用纹影成像方法研究了气体射流的宏观结构。结果表明,提高喷射压力并不能明显提高喷嘴的穿透力,孔径的增大不能直接改善引气效果,也不能提高燃气射流的平均当量比。Park J等[17]对GDI喷油器开展试验研究,分析了喷射量和喷射延迟等喷射特性。结果表明,随着喷油压力的喷射量增加,但喷油器关闭延迟减小,通电时间对喷射延迟几乎不产生影响;张乔斌等[18]以船用大功率共轨柴油机为研究对象,开展了喷油参数和喷油特性内在关系的仿真研究,结果表明,喷孔直径会影响初始阶段的喷油速率,喷油压力通过燃油流通面积会对喷油速率产生影响。高豪杰等[19]利用通过了试验验证的高压共轨系统仿真模型,研究了喷射特性随着油泵参数的影响规律,得出了凸轮偏心距过小或过大,都会改变共轨管内压力波动峰值的结论。然而,上述研究都只针对常规高压共轨系统,可变喷油规律高压共轨系统能够同时调整增压装置和喷油器控制参数,喷油脉宽如何影响该系统的喷油特性还未系统解析和探明,故开展喷油脉宽对可变喷油规律高压共轨系统喷油特性的影响研究,对实现燃油喷射的精确控制以及柴油机性能的整体提升具有重要意义。

基于此,为探明喷油脉宽对可变喷油规律高压共轨系统喷油特性的影响规律和成因机理,在介绍系统数学模型的基础上,建立可变喷油规律高压共轨系统的仿真模型,并利用性能试验验证了模型的准确性,分析在不同共轨压力下,喷油脉宽对可变喷油规律高压共轨系统喷油特性的影响。

1 可变喷油规律高压共轨系统模型建立及验证 1.1 数学模型依据可变喷油规律高压共轨系统的结构和工作原理可知,建立数学模型时,可分为增压装置和喷油器两大部件。

1)液压腔

液压腔主要包括增压装置的控制室、增压室和喷油器的压力室。燃油在液压腔内流动满足流体可压缩性方程[20-21],根据流动过程是否存在泄漏分别按照以下公式计算:

| $ \Delta p = \frac{{E\Delta V}}{V},$ | (1) |

| $ {Q_{\rm{in}}}({Q_{\rm{out}}}) = \mu A\sqrt {\frac{{2\Delta p}}{\rho }},$ | (2) |

| $ {Q_{\rm{leakout}}} = \frac{{\text Π {d_m}{\sigma ^3}\Delta p}}{{12\eta {L_m}}},$ | (3) |

| $ \frac{V}{E}\frac{{{\rm d}{p_Y}}}{{{\rm d}t}} = \sum {({Q_{\rm{in}}} - {Q_{\rm{out}}} - {Q_{\rm{leakout}}}) + \sum {A\frac{{{\rm d}y}}{{{\rm d}t}}} }。$ | (4) |

2)运动件

运动件主要是指增压装置的增压活塞和喷油器的针阀。依据牛顿定律,运动过程可表示为:

| $ {P_r}{A_r} - {P_c}{A_c} - {P_z}{A_z} - \varsigma \frac{{{\rm{d}}h}}{{{\rm{d}}t}} - k\left( {{y_0} + h} \right) = m\frac{{{{\rm{d}}^2}h}}{{{\rm{d}}{t^2}}}。$ | (5) |

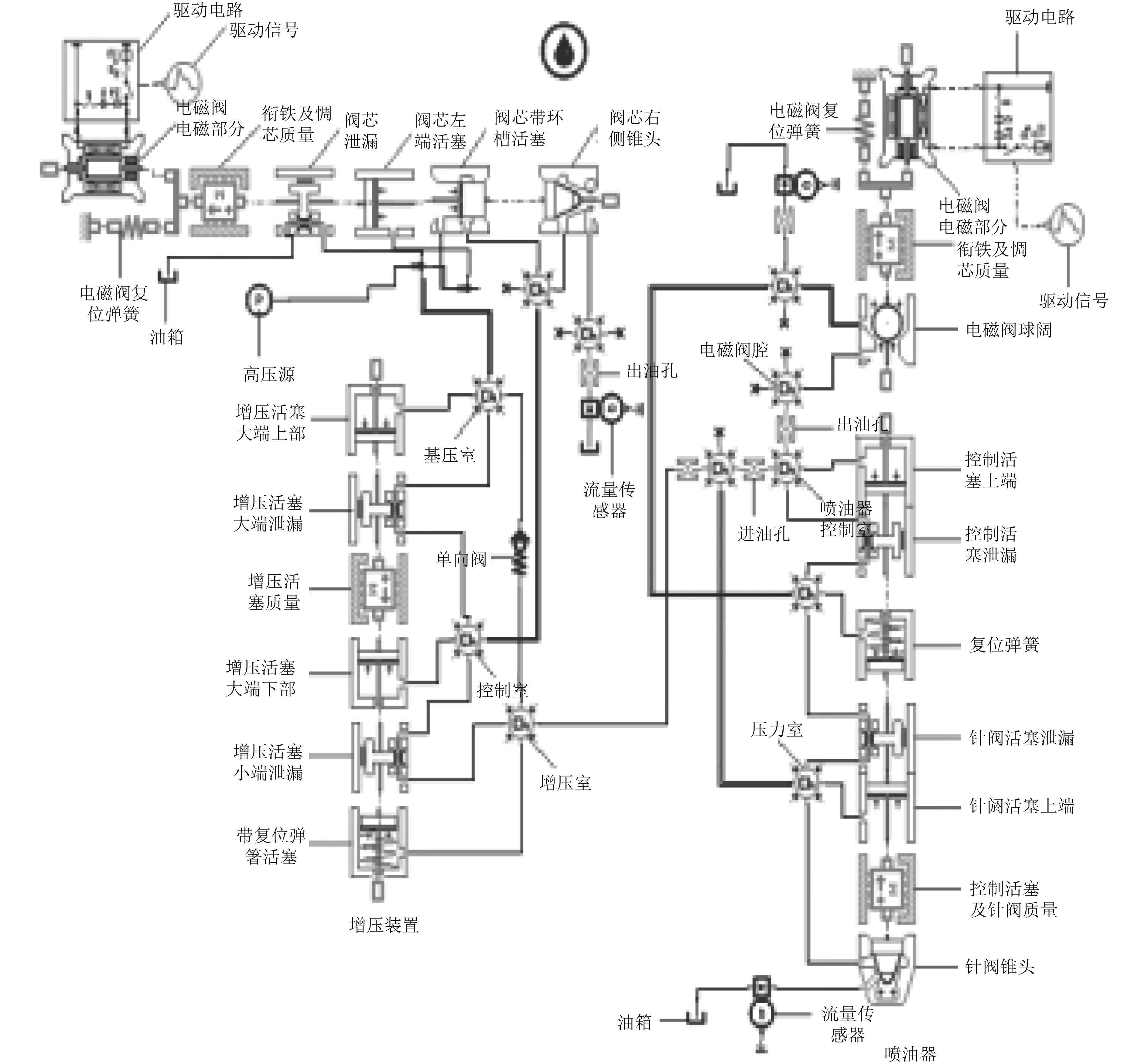

基于上述数学模型,通过AMESim液压软件建立的系统仿真模型如图1所示。模型主要由增压装置和喷油器两大部分构成。模型中理想高压源,用于为系统提供稳定压力。

|

图 1 可变喷油规律高压共轨系统仿真模型 Fig. 1 Simulation model of high pressure common rail system with variable fuel injection law |

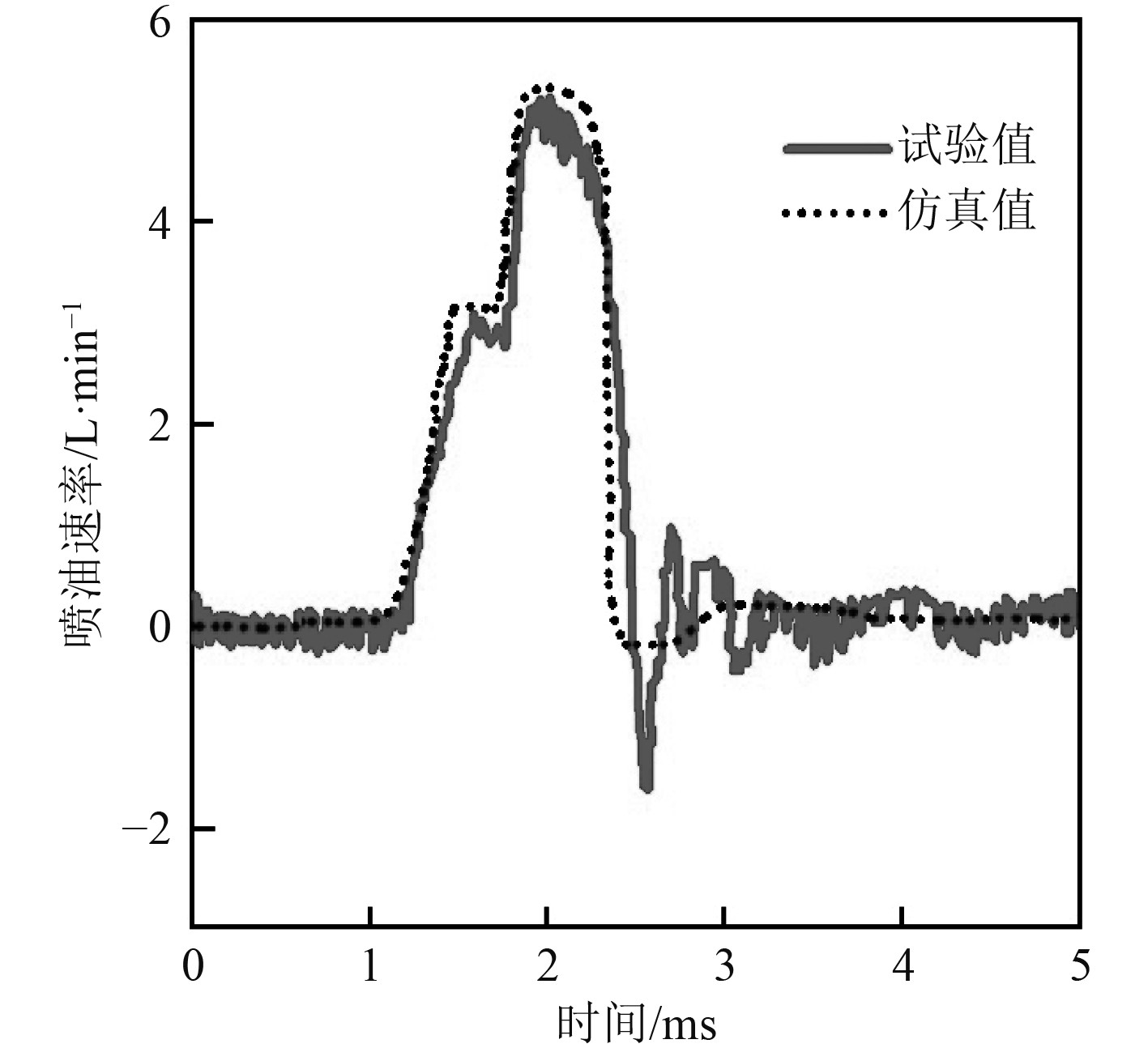

为验证模型的准确性,利用可变喷油规律高压共轨系统性能试验台架测试喷油速率,其原理图如图2所示,其仿真与试验结果对比如图3所示。可知,喷油速率的试验值和仿真值基本吻合,证明了仿真模型的准确性。

|

图 2 可变喷油规律高压共轨系统性能试验台架原理图 Fig. 2 Performance experimental bench principle diagram of high pressure common rail system with variable fuel injection law |

|

图 3 喷油速率仿真结果与试验结果对比图 Fig. 3 Fuel injection rate comparison between simulation result and experimental result |

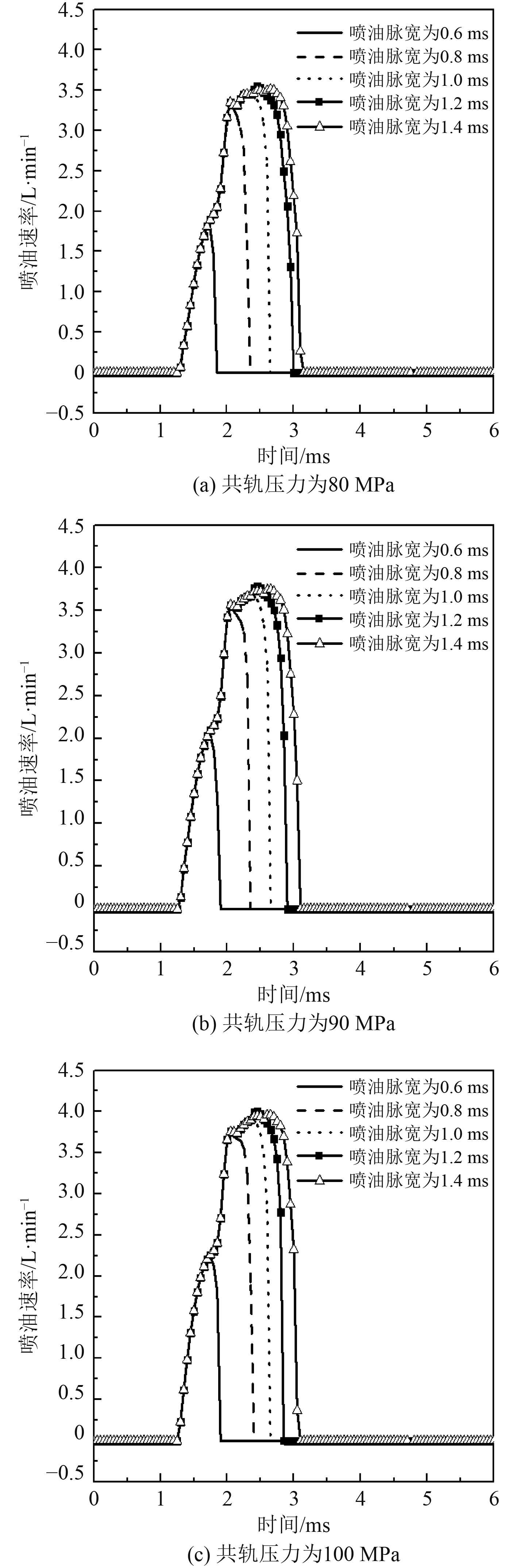

当增压脉宽为1 ms(增压装置电磁阀控制信号范围为1.5~2.5 ms),控制时差(增压装置电磁阀控制信号开始时刻与喷油器电磁阀控制信号开始时刻之差)为0.5 ms时(即喷油器电磁阀控制信号开始时刻为1 ms),在不同共轨压力下,喷油脉宽对喷油速率的影响如图4所示。可知,随着喷油脉宽的增加,喷油速率曲线形态均近似于靴形(即有一个明显的拐点),且大喷油速率范围占整个喷油过程的比例逐渐增大。这是由于喷油在增压之前开始,即在喷油的过程中会由于增压装置的增压作用使增压室压力升高,压力随即通过高压油管传递到喷油器的压力室中,使喷油压力在某一时刻上升速度突然增大,进而造成喷油速率上升速度突然增大,故其曲线形态会出现一个明显的拐点,近似于靴形,且喷油脉宽越长,保持在大喷油速率的时间越长。值得注意的是,喷油脉宽为0.6 ms时,没有出现靴形喷油速率曲线形态,且其最大喷油速率明显偏低,这是由于在增压压力传递到喷油器压力室之前,喷油过程已经结束造成的。由图可以看出,当喷油脉宽大于1 ms后,喷油速率已经达到最大值,且基本保持稳定,这是由于针阀升程已达到最大造成的。

|

图 4 喷油脉宽对喷油速率的影响 Fig. 4 Effect of fuel injection pulse width on fuel injection rate |

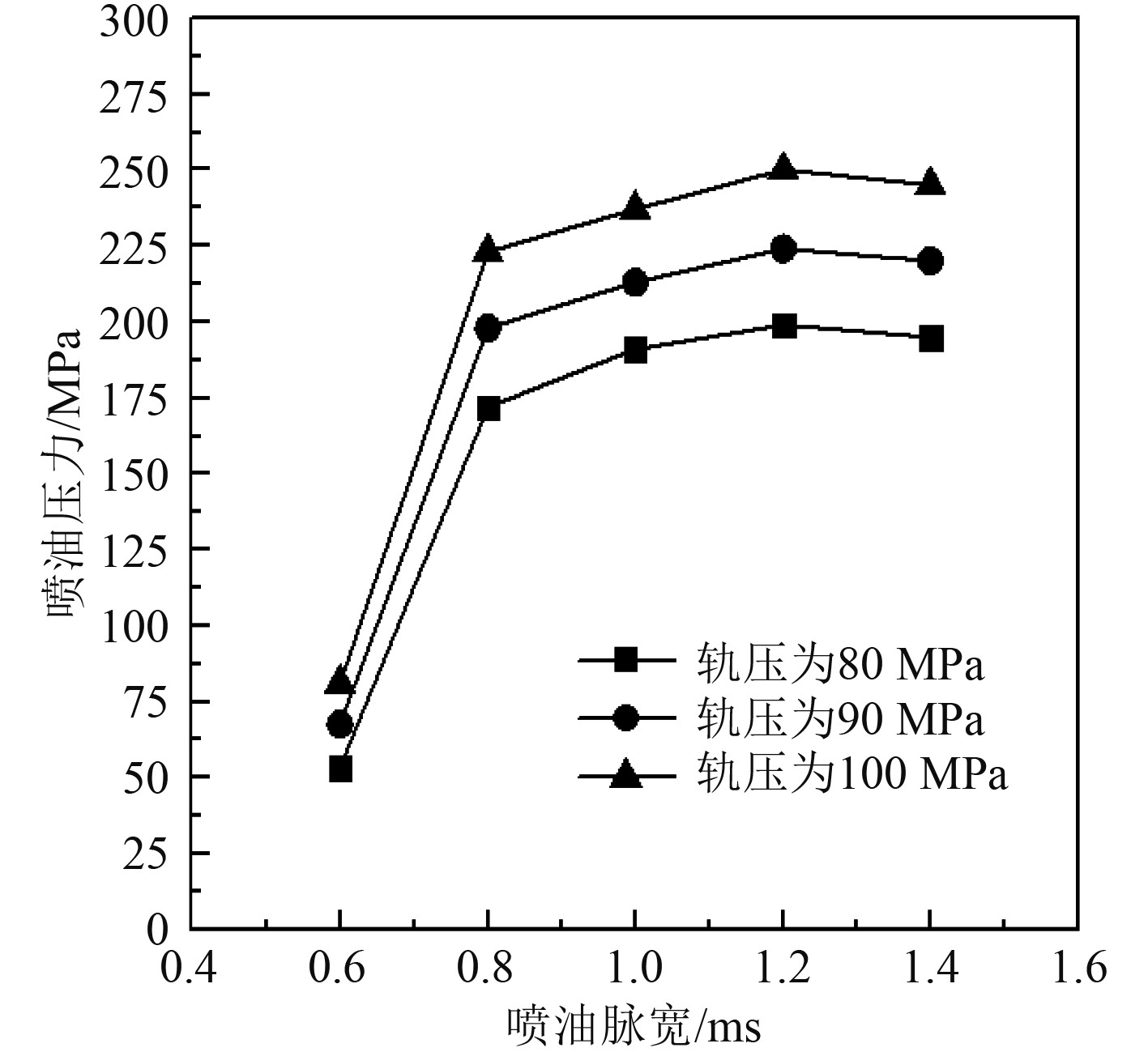

在不同共轨压力下,喷油脉宽对喷油压力的影响如图5所示。可知,随着喷油脉宽的增加,喷油压力逐渐升高,并且共轨压力越高,喷油压力的升高速率越大,这是由于共轨压力的升高使得针阀上升速度加快导致的。由图可知,当喷油脉宽大于1 ms后,喷油压力基本保持在稳定值,这是因为针阀升程已达到最大造成的。

|

图 5 喷油脉宽对喷油压力的影响 Fig. 5 Effect of fuel injection pulse width on fuel injection pressure |

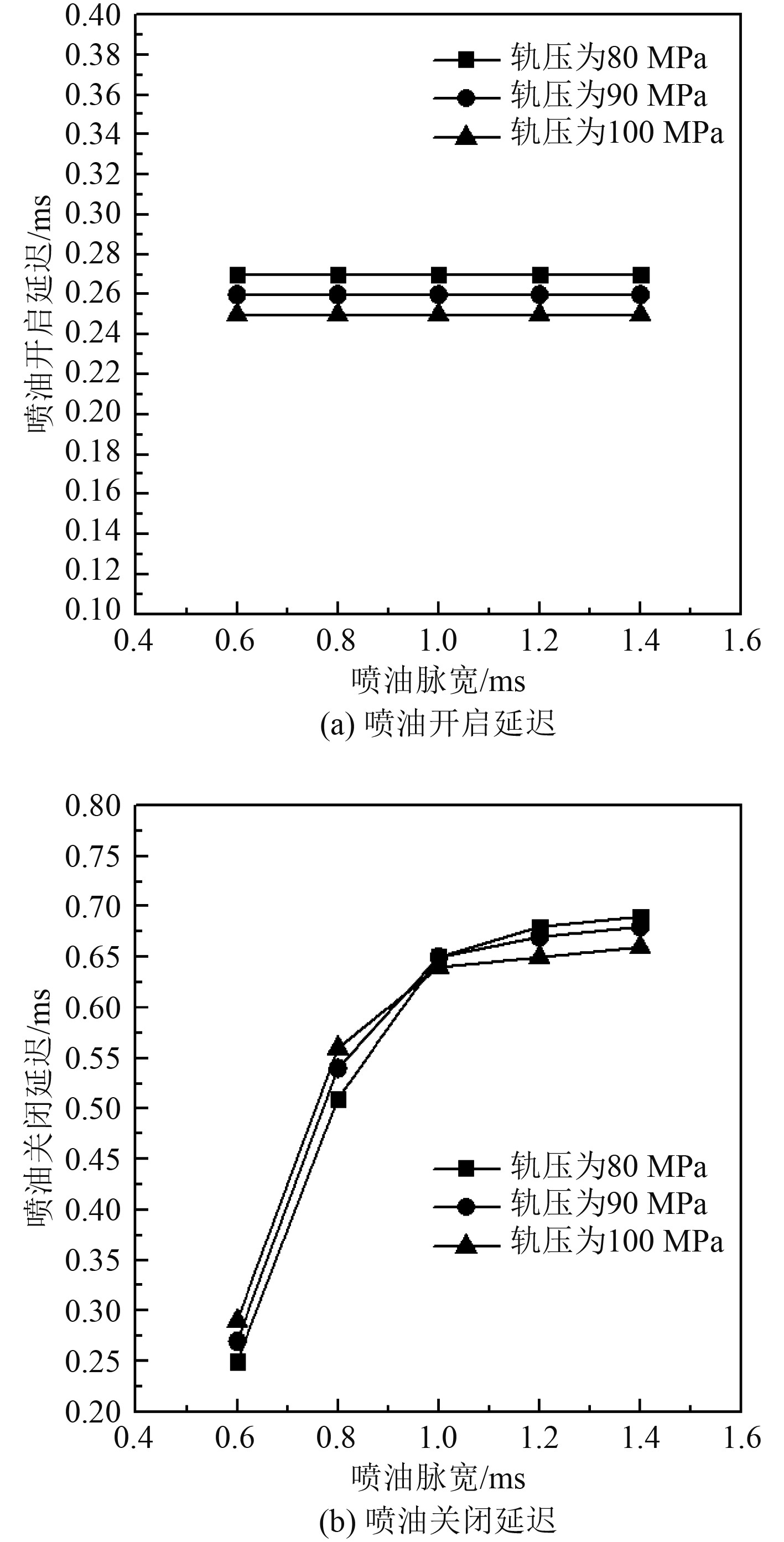

在不同共轨压力下,喷油脉宽对喷油开启延迟和喷油关闭延迟的影响如图6所示。可知,随着喷油脉宽的增加,喷油开启延迟保持不变,喷油关闭延迟在喷油脉宽较小时(0.6~1 ms),增加幅度明显,而在喷油脉宽较大时(1~1.4 ms),基本保持不变,即存在一个明显的拐点。

|

图 6 喷油脉宽对喷油开启延迟和关闭延迟的影响 Fig. 6 Effect of fuel injection pulse width on fuel injection opening delay and closing delay |

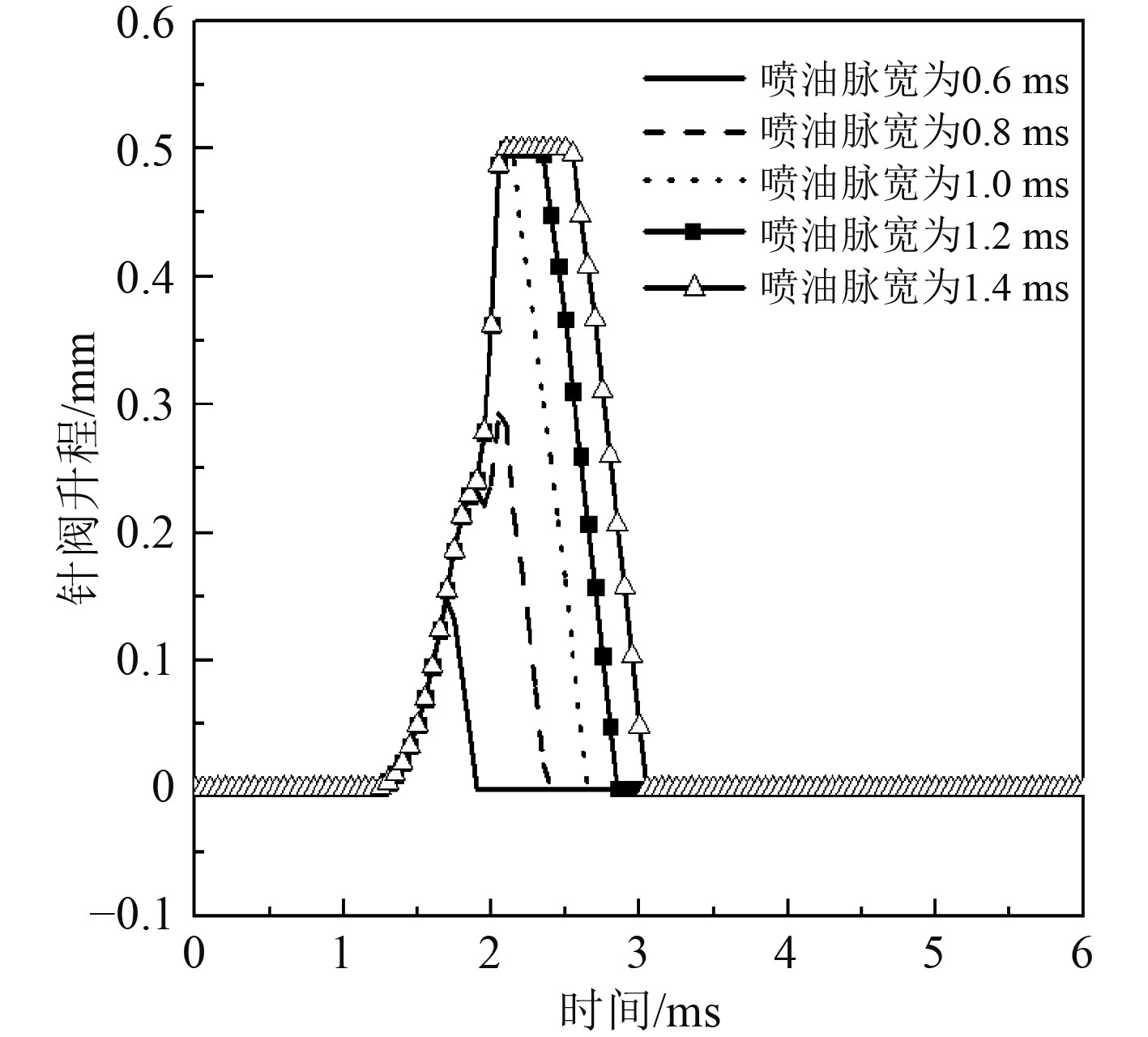

为解释上述现象出现的原因,作出了不同喷油脉宽下的针阀升程曲线,如图7所示。可以看出,随着喷油脉宽的增加,针阀的上升速度不变,因此喷油开启延迟不变。当喷油脉宽较小时(0.6~1 ms),由于针阀没有达到最大升程,喷油脉宽的增加使得针阀运动距离增加,其落座过程的运动时间也相应增加,故喷油关闭延迟的增加幅度明显。当喷油脉宽较大时(1~1.4 ms),针阀已经达到最大升程,且针阀下降速度基本相同,因此使得喷油关闭延迟基本保持不变。值得注意的是,在喷油脉宽为0.8 ms时,针阀在下降过程有一段突然回升再继续下降的过程,这是由于在针阀下降过程中,增压压力刚好传递到喷油器的压力室引起的。

|

图 7 不同喷油脉宽下的针阀升程 Fig. 7 Needle lift under different fuel injection pulse width |

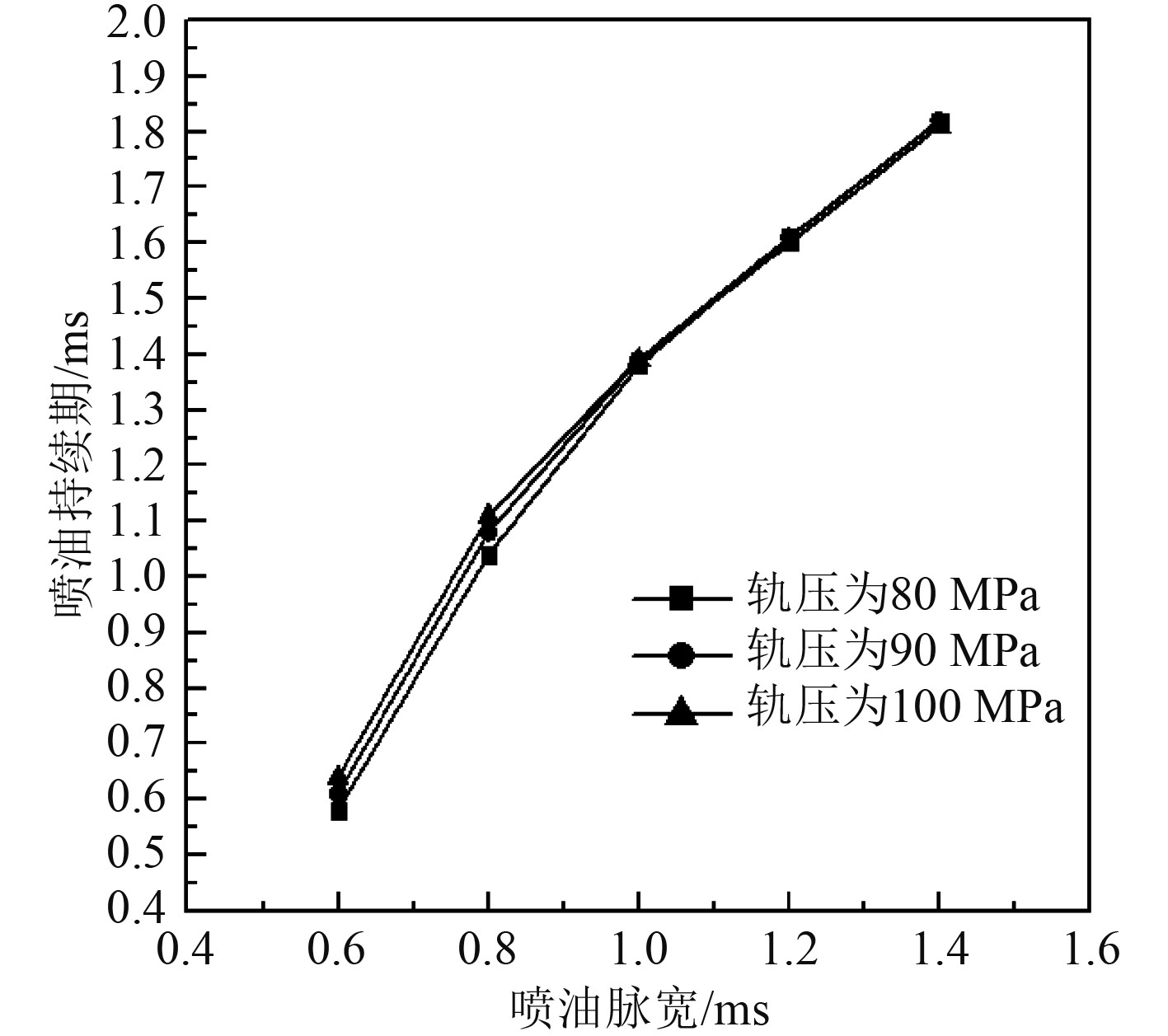

在不同共轨压力下,喷油脉宽对喷油持续期的影响如图8所示。可知,随着喷油脉宽的增加,喷油持续期逐渐增加,并且在喷油脉宽较小时(0.6~1 ms),喷油持续期随喷油脉宽变化的线性度较差,而在喷油脉宽较大时(1~1.4 ms),喷油持续期与喷油脉宽基本呈线性关系,即存在一个拐点。喷油持续期定义为喷油关闭时刻与喷油开始时刻之差,由于喷油开启延迟随喷油脉宽的增加保持不变,因此喷油持续期随喷油脉宽的变化趋势与喷油关闭延迟随喷油脉宽的变化趋势有关,即只有当喷油关闭延迟基本保持不变时,喷油持续期才与喷油脉宽基本上呈线性关系。

|

图 8 喷油脉宽对喷油持续期的影响 Fig. 8 Effect of fuel injection pulse width on fuel injection duration |

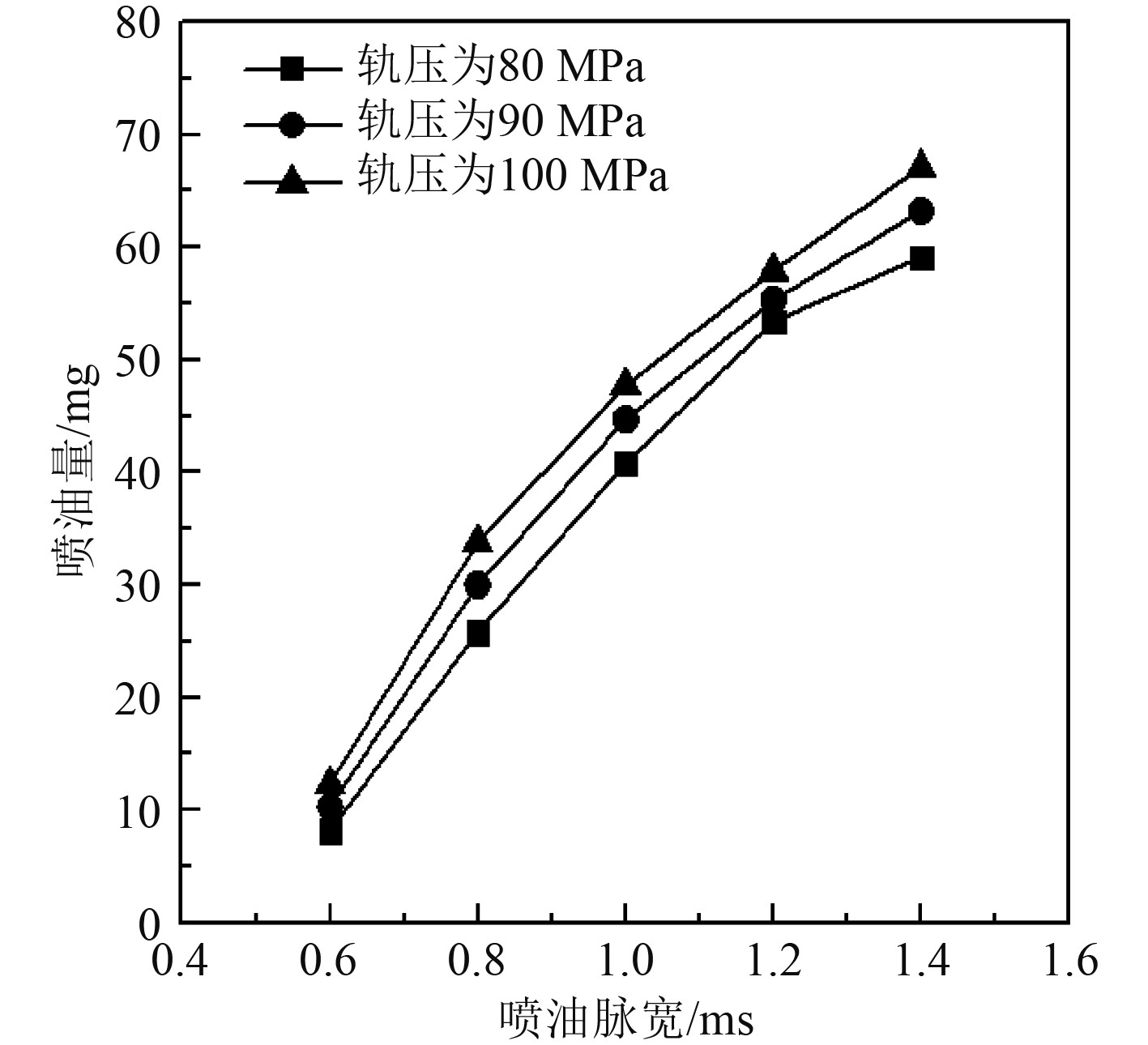

在不同共轨压力下,喷油脉宽对喷油量的影响如图9所示。可知,随着喷油脉宽的增加,喷油量逐渐增大,且增大幅度明显。在共轨压力分别为80 MPa、90 MPa以及100 MPa时,喷油脉宽每增加0.2 ms,喷油量增大幅度分别为78.9%、63.3%以及69.6%,这是由于喷油脉宽的增加使得喷油持续期增加导致的,从喷油速率曲线的包络线面积也能看出这种变化趋势。

|

图 9 喷油脉宽对喷油量的影响 Fig. 9 Effect of fuel injection pulse width on fuel injection quantity |

本文建立可变喷油规律高压共轨系统的仿真模型,分析在不同共轨压力下,喷油脉宽对可变喷油规律高压共轨系统喷油特性的影响,得出以下结论:

1)随着喷油脉宽的增加,喷油速率曲线形态均近似于靴形(即有一个明显的拐点),且大喷油速率范围占整个喷油过程的比例逐渐增大。

2)喷油压力和喷油量随喷油脉宽的增加均逐渐升高,同时,共轨压力越高,喷油压力和喷油量的升高速率越大。

3)在喷油脉宽较小时(0.6~1 ms),喷油持续期随喷油脉宽增加的线性度较差,而在喷油脉宽较大时(1~1.4 ms),喷油持续期与喷油脉宽基本上呈线性增加的关系。

| [1] |

WANG Qin-peng, YAO He-ming, YU Yong-hua, et al. Establishment of a real-time simulation of a marine high-pressure common rail system[J]. Energies, 2021, 14(17): 5481-5497. DOI:10.3390/en14175481 |

| [2] |

唐开元, 欧阳光耀. 高等内燃机学[M]. 北京: 国防工业出版社, 2008.

|

| [3] |

何超, 汪勇, 李加强, 等. 高压共轨柴油机燃烧与二氧化氮排放特性研究[J]. 内燃机工程, 2013, 34(1): 13-17. HE Chao, WANG Yong, LI Jia-qiang, et al. Combustion and NO2 emission characteristic of high pressure common rail diesel engine [J]. Chinese Internal Combustion Engine Engineering, 2013, 34(1): 13-17. |

| [4] |

贾和坤, 刘胜吉, 尹必峰, 等. EGR对轻型柴油机缸内燃烧及排放性能影响的可视化[J]. 农业工程学报, 2012, 28(5): 44-49. JIA He-kun, LIU Sheng-ji, YIN Bi-feng, et al. Visu- alization of influence of ERG on combustion process and emission performance for light-duty diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(5): 44-49. DOI:10.3969/j.issn.1002-6819.2012.05.008 |

| [5] |

SALVADOR F J, MORENA J D, MARTÍNEZ L, et al. Assessment of compressibility effects on internal nozzle flow in diesel injectors at very high injection pressures[J]. Energy Conversion and Management, 2017, 132: 221-230. DOI:10.1016/j.enconman.2016.11.032 |

| [6] |

聂涛, 刘振明, 安士杰. 高压共轨系统轨腔内压力波动特性研究[J]. 计算机仿真, 2021, 38(12): 197-20. NIE Tao, LIU Zhen-ming, AN Shi-jie. Study of pressure fluctuation in the high pressure common rail system[J]. Computer simulation, 2021, 38(12): 197-20. DOI:10.3969/j.issn.1006-9348.2021.12.041 |

| [7] |

WU Mei-xuan, ZHAO Zi-yu, ZHANG Peng, et al. Environmental persistent free radicals in diesel engine exhaust particles at different altitudes and engine speeds[J]. Science of the Total Environment, 2021, 796: 148963. DOI:10.1016/j.scitotenv.2021.148963 |

| [8] |

刘琦, 刘云生, 陈新传, 等. 超高压喷射条件下非常态燃油缸内喷雾特性[J]. 中南大学学报(自然科学版), 2019, 50(2): 480-486. LIU Qi, LIU Yun-sheng, CHEN Xin-chuan, et al. Spray characteristics of non-normal fuel in-cylinder under condition of super-high pressure injection[J]. Journal of Central South University (Science and Technology), 2019, 50(2): 480-486. |

| [9] |

常远, 欧阳光耀, 杨昆. 超高压共轨系统燃油喷射控制[J]. 海军工程大学学报, 2015, 27(5): 39-43. CHANG Yuan, OUYANG Guang-yao, YANG Kun. Fuel injection control of ultrahigh pressure common rail system[J]. Journal of Naval University of Engineering, 2015, 27(5): 39-43. |

| [10] |

周磊, 杨昆, 王刚, 等. 超高压共轨系统性能试验研究[J]. 西北工业大学学报, 2021, 39(4): 883-889. ZHOU Lei, YANG Kun, WANG Gang, et al. Experimental study on the performance of ultra high pressure common rail system[J]. Journal of Northwestern Polytechnical University, 2021, 39(4): 883-889. DOI:10.1051/jnwpu/20213940883 |

| [11] |

周磊, 安士杰, 杨昆, 等. 超高压共轨喷射系统电控增压器三维流场研究[J]. 海军工程大学学报, 2017, 29(2): 37-41. ZHOU Lei, AN Shi-jie, YANG Kun, et al. Design of solenoid drive circuit for electronically controlled diesel engine[J]. Journal of Naval University of Engineering, 2017, 29(2): 37-41. |

| [12] |

周磊, 杨昆, 刘振明, 等. 超高压共轨系统增压装置多参数优化匹配[J]. 内燃机学报, 2018, 36(2): 136-143. ZHOU Lei, YANG Kun, LIU Zhen-ming, et al. Multi-parameters optimization on electric- controlled pressure amplifier of ultra high pressure common rail system[J]. Transactions of CSICE, 2018, 36(2): 136-143. |

| [13] |

Seemoon Yang, Changhee Lee. Experimental research on the injection rate of DME and diesel fuel in common rail injection system by using bosch and zeuch methods[J]. Energies, 2018, 11(2): 4325-4346. |

| [14] |

AVINASH K A, DHANANJAY K Sa, ATUL D, et al. Effect of fuel injection timing and pressure on combustion, emissions and performance characteristics of a single cylinder diesel engine[J]. Fuel, 2013, 112: 187-195. |

| [15] |

JOONSIK H, DONGHUI Q, HWANG J, et al. Effect of injection parameters on the combustion and emission characteristics in a common-rail direct injection diesel engine fueled with waste cooking oil biodiesel[J]. Renewable Energy, 2014, 63: 9-17. DOI:10.1016/j.renene.2013.08.051 |

| [16] |

DONG Q, LI Y, SONG E Z, et al. Visualization research on injection characteristics of high-pressure gas jets for natural gas engine[J]. Applied Thermal Engineering, 2018, 132: 165-173. DOI:10.1016/j.applthermaleng.2017.12.093 |

| [17] |

PARK J, SHIN D, PARK S H. Study on the injection characteristics using injection rate in a direct-injection gasoline injector with multi-hole[J]. Transactions of KSAE, 2016, 21(1): 21-29. |

| [18] |

张乔斌, 张晓东, 薛红军. 某型船用高压共轨大功率柴油机喷射特性研究[J]. 船舶工程, 2010, 32(1): 26-28. ZHANG Qiao-bin, ZHANG Xiao-dong, XUE Hong-jun. Study on injection characteristics of high pressure common rail injector for a large marine diesel engine[J]. Ship Engineering, 2010, 32(1): 26-28. DOI:10.3969/j.issn.1000-6982.2010.01.007 |

| [19] |

高豪杰, 汪功校, 郑竹安. 高压油泵凸轮参数对共轨喷油特性影响的研究[J]. 农业装备与车辆工程, 2022, 60(4): 26-30. GAO Hao-jie, WANG Gong-xiao, ZHENG Zhu-an. Study on Influence of cam parameters of high-pressure oil pump on common rail injection characteristics[J]. Agricultural Equipment & Vehicle Engineering, 2022, 60(4): 26-30. DOI:10.3969/j.issn.1673-3142.2022.04.006 |

| [20] |

KOLESKI G, BICKEL T. Stokes equation in a semi-infinite region: generalization of the lamb solution and applications to marangoni flows[J]. Fluids, 2020, 5(4): 249-266. DOI:10.3390/fluids5040249 |

| [21] |

PILLERA O, ZYLB J E. Incorporating the FAVAD leakage equation into water distribution system analysis[J]. Procedia Engineering, 2014, 89(3): 613-617. |

2023, Vol. 45

2023, Vol. 45