近年来,无人潜航器在海洋领域的应用越来越广泛。熊传志[1]基于传统公式和有限元软件对某大型水下机器人的去流段舱体进行了强度和刚度分析。郭珍珍[2]基于有限元法对某型号水下机器人的耐压舱体进行了耐压强度分析和屈曲分析。何雪浤等[3]利用Ansys对轻型水下机器人的耐压壳体的强度和稳定性进行了分析。于延凯[4]利用修正的MECK公式和有限元分析软件,对耐压壳体进行了分析和改进。刘继鑫等[5]基于NSGA-II算法对324型AUV耐压舱体进行了优化,并在Solidworks的Simulation模块中进行了强度校核。尚闻博[6]基于Ansys的模拟结果设计了一种新型水下耐压舱体。

由于水下耐压舱体的使用环境差异较大,其设计思路和方法也有很大差异。有限元分析软件虽然能够模拟舱体在水静压下的受力情况,但也需要试验进行验证。电池舱作为水下机器人的能源装置,其结构的可靠性直接影响了机器人的使用性能。本文以某无人潜航器电池舱为研究对象,利用UG对其进行三维建模,并对比3种设计方案的优劣。提出一种新的设计方案,对比其重量、应力与变形,结合Ansys Workbench的有限元分析结果和试验结果验证了其合理性,具有较好的理论意义和工程应用价值。

1 电池舱舱体设计方案根据电池舱的特殊使用环境和使用需求,选取电池舱材料为7075-T6,外表面采用硬质阳极化处理。在保证电池舱的外廓和壁厚尺寸的前提下,提出3种不同的端盖设计方案。

1)设计方案1

端盖内测无加强筋,如图1所示。

|

图 1 方案1电池舱端盖设计形式 Fig. 1 Design form of the battery compartment end cover of scheme 1 |

2)设计方案2

端盖内测有加强筋,加强筋高度和端盖高度保持一致,如图2所示。

|

图 2 方案2电池舱端盖设计形式 Fig. 2 Design form of the battery compartment end cover scheme 2 |

3)设计方案3

端盖内测有加强筋,加强筋高度和端盖高度不一致,高度由边缘向圆心位置递减,如图3和图4所示。

|

图 3 方案3电池舱三维模型 Fig. 3 3 D model of the battery compartment of scheme 3 |

|

图 4 方案3电池舱端盖设计形式 Fig. 4 Design form of the battery compartment end cover scheme 4 |

将电池舱模型导入Ansys Workbench中,在Workbench中的Static Structural模块对电池舱体进行静力学分析。

2.1 建立有限元模型电池舱需要给整个潜航器提供电力,需要在电池舱上留出对应接口,保证整体供电。利用UG建立电池舱三维模型,电池舱原始模型及相关接口示意图如图5所示。

|

图 5 电池舱原始模型及相关接口示意图 Fig. 5 Schematic diagram of the original model and related interface of the battery compartment |

在建立有限元模型时,要尽可能使待分析的模型简单化,分析时可删掉非关键位置的小孔和槽,利用圆孔代替螺纹孔,直角代替圆角和倒角[7]。

为保证仿真结果的准确性,缩短仿真时间[8],在Static Structural的mesh模块设整体网格尺寸为5 mm,方法为hex dominant method,划分好网格后,其节点数量为190682,单元数量为110336。

2.2 电池舱的仿真结果分析电池舱选用的材料为7075-T6铝合金、锻件,其安全系数取1.5,基本参数如表1所示。

|

|

表 1 材料7075-T6基本参数 Tab.1 Material 7075-T6 basic parameters |

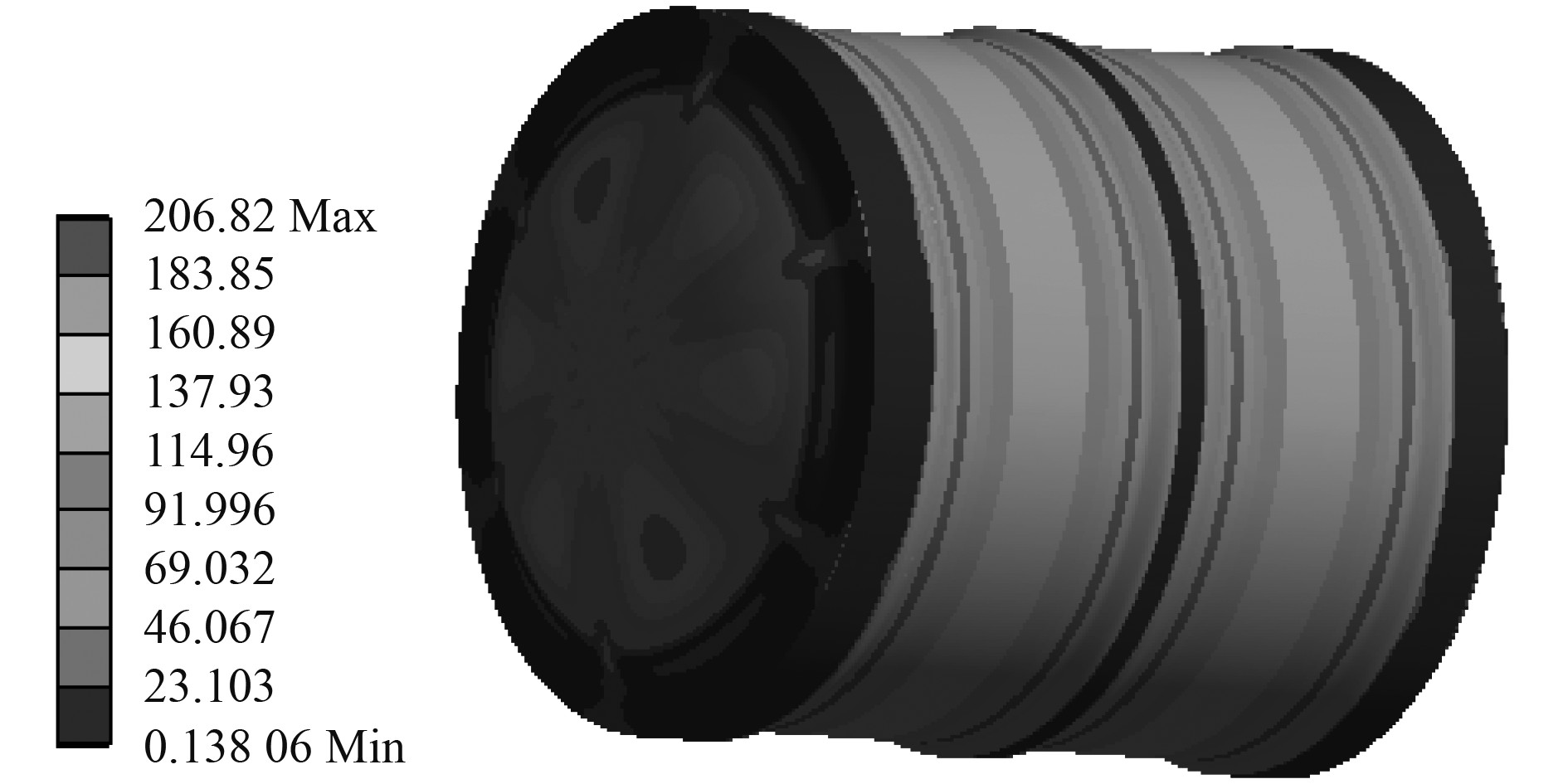

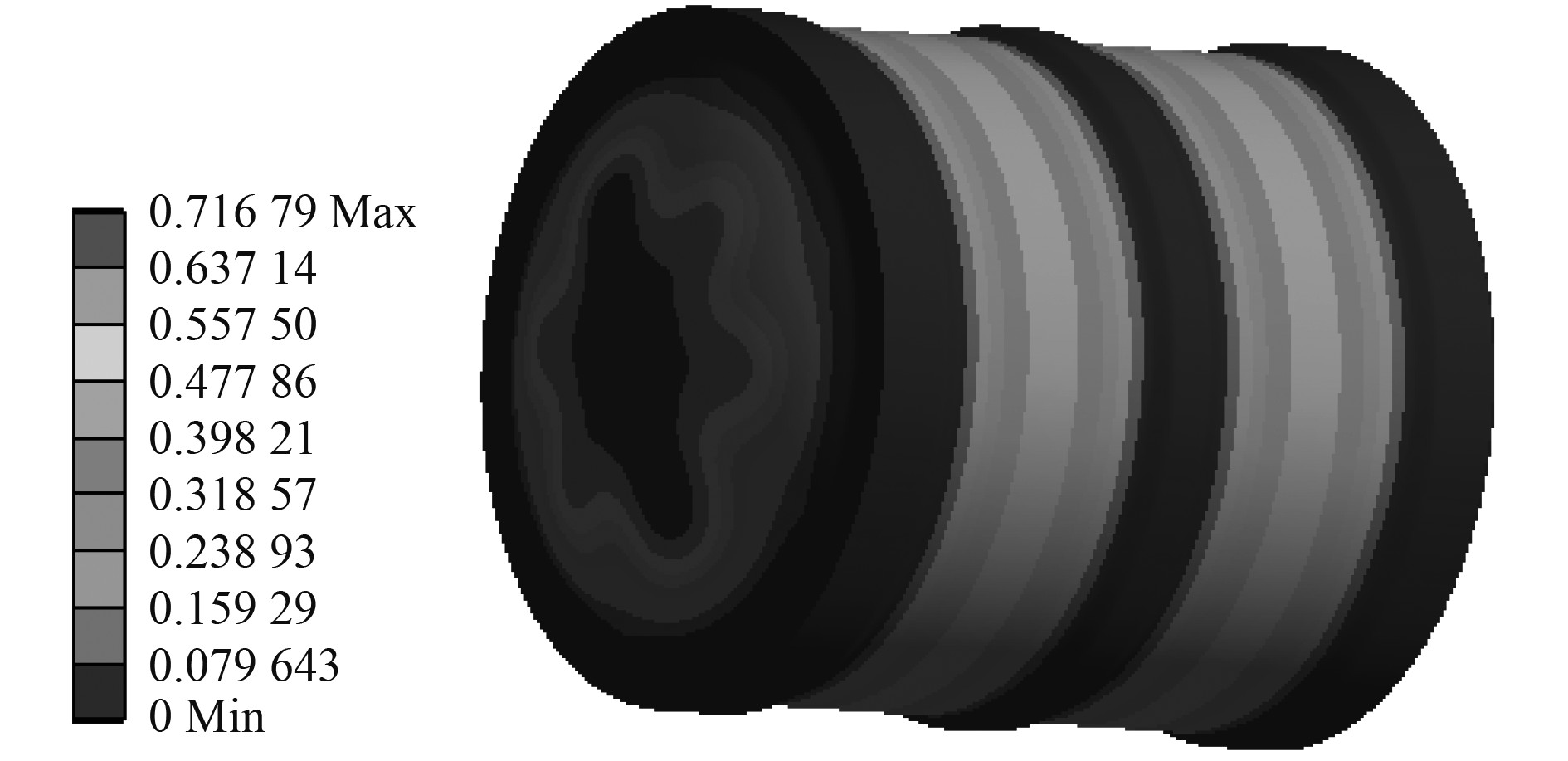

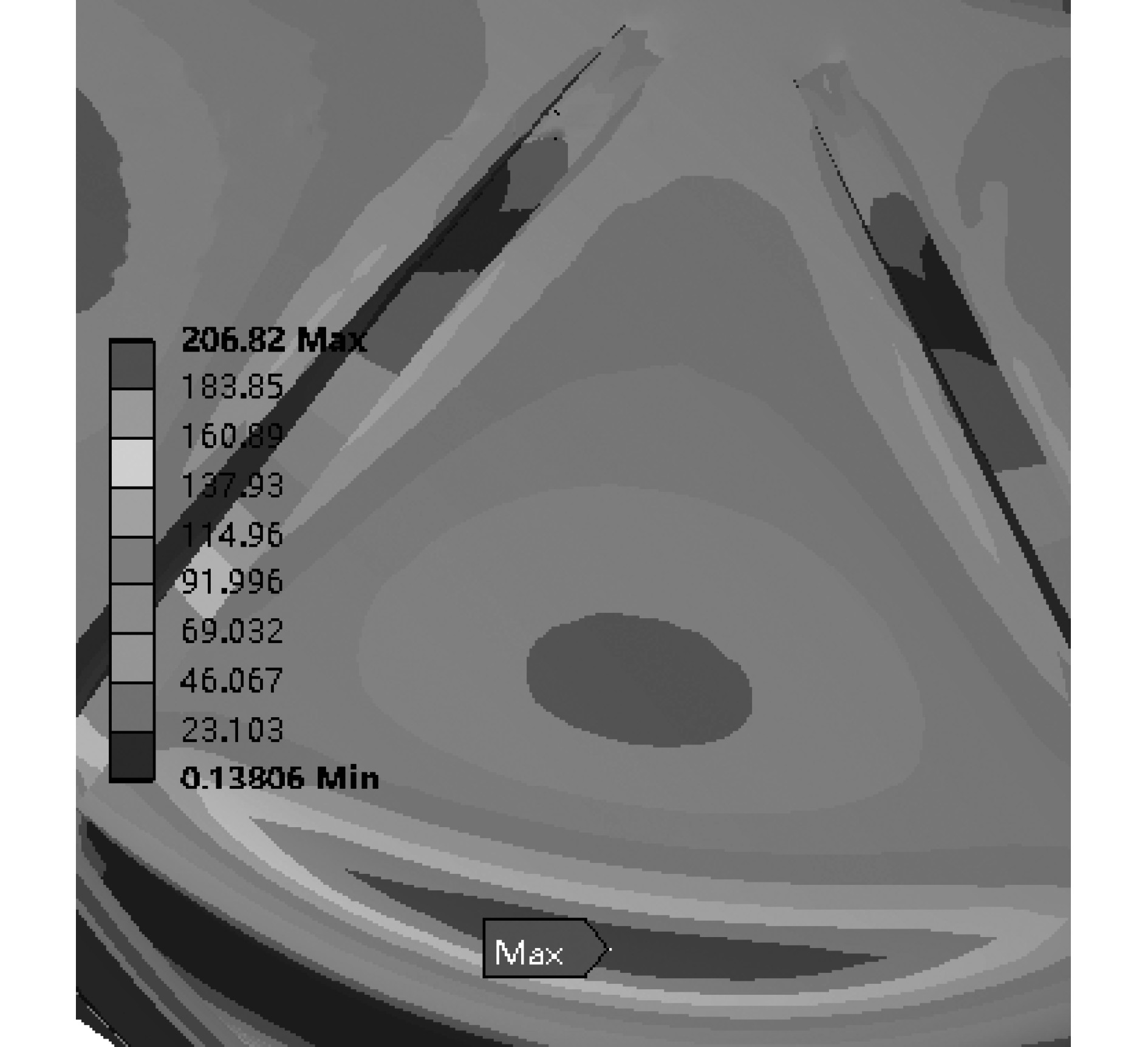

根据潜航器的实际使用环境,计算其在水深为400m时的电池舱最大应力值和变形量,在电池舱全部外表面加载数值为4MPa的外压;定义接触和约束后,其等效应力云图及变形云图如图6~图8所示。

|

图 6 电池舱等效应力云图 Fig. 6 Battery module and other effect force cloud map |

|

图 8 电池舱等效变形云图 Fig. 8 Battery compartment equivalent deformation cloud map |

|

图 7 电池舱内部端盖等效应力云图 Fig. 7 Battery compartment internal end cover and other effect force cloud map |

正确的计算结果需要对其网格无关性进行验证,常见的评判标准为网格加密后对整体的应力值(变形量)影响较小,通常认为误差在5%范围内,网格就能够精确描述应力(变形量)的结果,随着网格的加密,其对应力结果(变形量)影响可忽略不计,即网格无相关性[9]。

为验证仿真结果的合理性,保证其余初始条件不变的前提下,将网格尺寸分别调整为4 mm和3 mm,其他条件不变,对电池舱的3种设计方案分别进行仿真分析,重新划分后的网格数量如表2所示,分析结果如表3所示。

|

|

表 2 网格尺寸与网格数目 Tab.2 Grid size and grid number |

|

|

表 3 三种设计方案对比 Tab.3 Comparison of the three design schemes |

3种方案电池舱的质量分别为31.45 kg、37.25 kg和32.75 kg。在4 MPa的水压下,3种方案电池舱的最大应力值分别为224.7 MPa、231.43 MPa和206.82 MPa,其位置分别位于端盖内表面边缘处,端盖加强筋靠边缘根部和端盖内表面边缘处,均小于材料自身的许用应力。3种设计方案电池舱的最大变形量分别为0.89893 mm、0.6228 mm和0.71679 mm,均位于电池舱舱体端面中心位置,其变形量在合理范围之内。方案1虽然质量较轻,但最大应力值和变形量高于方案3;方案2虽然最大变形量小于方案3,但是其最大应力值和变形量高于方案3。因而方案3为最优设计方案,使用性能最佳。

3 水静压试验的验证为验证有限元仿真结果,将方案3电池舱装配完毕后进行水静压试验,将电池舱装配体放入打压罐中进行打压和保压,其压力试验测试大纲及测试结果如表4所示。

|

|

表 4 压力试验测试大纲及测试结果 Tab.4 Pressure test program and test results |

由表4可知,在水压为4 MPa的试验压力及120 min保压时间的条件下,电池舱样品外观完好,无明显机械变形和机械性损伤,设计方案合理。

4 结 语本文提出3种无人潜航器电池舱设计方案,通过Ansys Workbench分析3种方案的最大应力值和变形量,并通过水静压试验对仿真结果进行验证,结论如下:

1)通过Ansys Workbench对3种电池舱设计方案进行静力学分析,得到了在外压为4 MPa的前提下3种设计方案电池舱的最大应力值分别为224.7 MPa、234.43 MPa和206.82 MPa,其位置分别位于端盖内表面边缘处,端盖加强筋靠边缘根部和端盖内表面边缘处,均小于材料自身的许用应力;最大变形量分别为0.89893 mm、0.6228 mm和0.71679 mm,均位于电池舱舱体端面中心位置,其变形量在合理范围之内。得出端盖内测有加强筋,且加强筋高度和端盖高度不一致,高度由边缘向圆心位置递减的设计方案使用性能最佳。

2)对电池舱进行水静压试验,得出水压为4 MPa的试验压力及120 min保压时间的条件下,电池舱样品外观完好,无明显机械变形和机械性损伤。从而验证了有限元分析结果的准确性。

UG,Ansys Workbench和水静压试验相结合的方法,可以有效提高产品的使用性能,缩短产品的设计周期。

| [1] |

熊传志. 某大型水下机器人的去流段舱体强度和刚度分析[J]. 机械工程与自动化, 2015(5): 66-67. XIONG Chuanzhi. Analysis of the deflow segment ballast body strength and stiffness of a large underwater robot[J]. Mechanical Engineering and Automation, 2015(5): 66-67. DOI:10.3969/j.issn.1672-6413.2015.05.026 |

| [2] |

郭珍珍. 基于有限元法的水下机器人的结构优化及分析[D]. 沈阳: 东北大学, 2013. GUO Zhenzhen. Structure optimization and analysis of underwater robot based on finite element method [D]. Shenyang: Northeastern University, 2013. |

| [3] |

何雪浤, 刘新猛, 郭珍珍, 等. 基于正交试验的潜水器耐压壳体的结构优化设计[J]. 机械科学与技术, 2015, 34(1): 8-12. Frank He Xue, Liu Xinmeng, Guo Zhenzhen, et al. Structure optimization design of submersible pressure withstand housing based on orthogonal test[J]. Mechanical Science and Technology, 2015, 34(1): 8-12. DOI:10.13433/j.cnki.1003-8728.2015.0102 |

| [4] |

于延凯, 林扬. 水下机器人耐压舱弹塑性稳定性的一种简易计算方法[J]. 机器人, 2003(1): 15-17. YU Yankai, LIN Yang. A simple calculation method for the elastic-plastic stability of underwater robot withstand capsule[J]. Robot, 2003(1): 15-17. DOI:10.3321/j.issn:1002-0446.2003.01.004 |

| [5] |

刘继鑫, 严天宏, 何波, 等. 基于SolidWorks的AUV耐压舱体设计与校核[J]. 舰船科学技术, 2020, 42(7): 102-106. LIU Jixin, YAN Tianhong, HE Bo, et al. Design and calibration of AUV withstand capsule based on SolidWorks[J]. Ship Science and Technology, 2020, 42(7): 102-106. DOI:10.3404/j.issn.1672-7649.2020.04.020 |

| [6] |

尚闻博. 深海耐压舱设计的Ansys仿真研究[D]. 青岛: 中国海洋大学, 2015. SHANG Wenbo. Ansys Simulation of Deep Sea Resistance Design [D]. Qingdao: Ocean University of China, 2015. |

| [7] |

胡显辉, 邓年春, 郝天之. 箱型梁桥荷载试验有限元模型简化研究[J]. 西部交通科技, 2021(1): 113-116. HU Xianhui, DENG Nianchun, HAO Tianzhi. Simplification of load test[J]. Western Transportation Technology, 2021(1): 113-116. DOI:10.13282/j.cnki.wccst.2021.01.032 |

| [8] |

CAD/CAM/CAE技术联盟. Ansys Workbench 2020有限元分析入门到精通[M]. 北京: 清华大学出版社, 2020.

|

| [9] |

顾明恒, 邹婷婷, 项洁琼. 透平叶片结构设计与振动特性网格无关性研究[J]. 内燃机与配件, 2021(11): 8-9. GU Mingheng, ZOU Tingting, XIANG Jieqiong. Study of structural design and vibration characteristics[J]. Internal Combustion Engine and Accessories, 2021(11): 8-9. DOI:10.3969/j.issn.1674-957X.2021.11.004 |

2023, Vol. 45

2023, Vol. 45