2. 中国科学院长春应用化学研究所,吉林 长春 130022

2. Changchun Institute of Applied Chemistry, Chinese Academy of Science, Changchun 130022, China

核能具有节能、高效和环保等特点,已成为世界各国应对能源危机和环境压力的必然选择。然而,核反应在释放能量的同时,不可避免地伴随着对人体、环境和设备具有极大伤害的核辐射。因此,核能的利用必须以安全为前提。核辐射包含各种带电或不带电的粒子和射线,如中子、γ射线等。核动力设置一种典型的屏蔽结构为铅+铅硼聚乙烯方式,根据中子、γ射线与物质的相互作用[1-2]可知,铅等重元素通过光电效应、康普顿效应和电子对效应等吸收和散射γ射线,同时通过非弹性散射将快中子慢化为中能中子;铅硼聚乙烯中的聚乙烯含氢量大,通过弹性散射将中能中子慢化为热中子,碳化硼中的10B对热中子进行吸收,铅对中子慢化吸收过程中产生的次级γ进行有效吸收。

因此,核动力设施会采用铅板+铅硼聚乙烯板这种典型屏蔽结构,具有体积小、重量轻等特点。但是,铅硼聚乙烯这类聚乙烯基屏蔽材料[3]的一个显著缺点是热变形温度较低,正常使用温度在90℃以下。因此一般情况下,其在90℃以上环境温度中基本无法正常工作。这限制了它在较高温度环境中的应用,特别是当发生破口失水事故(LOCA)时,较高的温度(约190℃)会导致屏蔽材料的软化、变形等使其屏蔽效果下降甚至失效,从而产生辐射安全隐患。

本文研制一种树脂基耐高温屏蔽材料,其具有较高的氢含量可有效慢化中子,以及轻质、耐高温、导热系数低、耐环境性优异等特性[4],为苛刻条件下的中子屏蔽防护提供一种有益的材料选择。该材料可替代铅硼聚乙烯,也可部分采用构成铅板+耐高温隔热屏蔽板+铅硼聚乙烯板耐高温屏蔽结构。

1 原材料选择本文研制的耐高温隔热屏蔽材料以三官能度缩水甘油胺型环氧树脂和酚醛环氧树脂为基体,二氨基二苯砜和二乙基甲苯二胺作为混合固化剂,纳米核壳橡胶结构的环氧树脂为增韧剂,碳化硼为中子屏蔽添加剂。

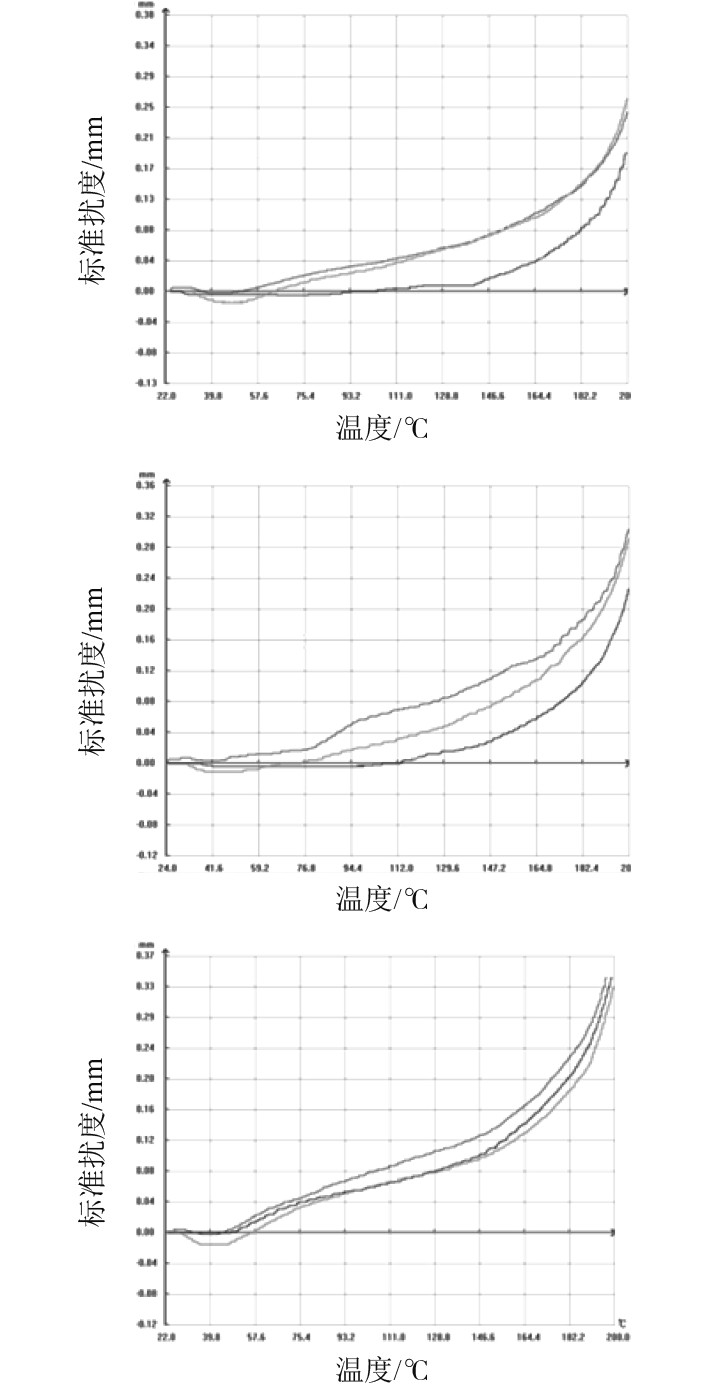

1.1 基体树脂为提高屏蔽材料耐热性,选用三官能度且结构中含有苯环的缩水甘油胺型环氧树脂(型号ML-3102L)作为主基体树脂,该树脂具有活性高、粘度低、耐化学介质等优点,但因大量氨基的存在,使该树脂吸湿性强,固化成型后耐环境湿热性能不够稳定。因此,选用分子结构中没有亲水基团、耐水性好的酚醛环氧树脂(型号F-51)作为次要基体树脂,与ML-3102L混合,二者可以取长补短。图1为ML-3102L与 F-51不同质量比情况下的热变形温度。每种配比下进行了3次测试,可以看到随着基体中F-51含量的增加,耐高温隔热屏蔽材料相同温度下的标准挠度逐渐增大,即耐热性降低。但F-51的加入,可明显改善材料的耐湿热性能(即湿热前后的力学强度变化率)(见表1)。综合考虑材料的热变形温度和耐湿热性能,基体树脂中F-51的含量20%为宜。

|

图 1 ML-3102L与F-51质量比对耐高温隔热屏蔽材料热变形温度的影响 Fig. 1 Effect of mass ratio of ML-3102L to F-51 on thermal deformation temperature of high temperature resistant and heat insulating shielding materials |

|

|

表 1 耐高温隔热屏蔽材料湿热前后弯曲强度变化温度60℃,湿度90%,时间72 h Tab.1 Change of bending strength of high temperature resistant and thermal insulation shielding materials before and after damp heat |

除了提高体系交联密度,在体系中引入耐热性基团和刚性结构也可提高材料的耐热性[5]。芳香胺类固化剂的分子结构里都含有稳定的苯环结构,它们与环氧树脂的固化物具有很好的耐热性能。常用的有二氨基二苯甲烷(DDM )、二氨基二苯砜(DDS )、3, 3´-二乙基- 4, 4´-二氨基二苯甲烷(DEDDM )、二乙基甲苯二胺 (E100 )。像DDS中除了含有苯环结构,同时含有耐热的砜基,其固化物具有很高的耐热性。由于DDS为固体,与环氧树脂混合后会显著增加体系的粘度,为使环氧浇注料可操作好,还可选择液态的芳香胺作固化剂调节体系粘度。二乙基甲苯二胺(E-100)是一种液态的、低黏度、低毒性的芳香胺固化剂,特别适合于树脂浇注件和层压制品。因此,选择DDS和E100作为复配固化剂,并且当DDS与E-100的活泼氢当量比为3∶7时作为复配固化剂,材料的物理机械性能、耐热性及工艺性能较好[6]。

1.3 增韧剂为保证材料较好的耐高温和耐湿热性能,采用高官能度、具有刚性基团的环氧树脂和芳香胺固化剂,因此材料的交联密度大,固化后韧性差,所以需对体系进行增韧改性。环氧树脂增韧改性的传统方法是通过添加橡胶、热塑性树脂等作为第二相来提高其韧性。但这些材料的加入会降低体系的玻璃化温度,降低材料的耐热性。近年来,一些新的增韧改性方法,如用聚合物互穿网络增韧、热致液晶聚合物、核壳结构聚合物等增韧环氧树脂。相对而言具有核壳橡胶结构的增韧剂MX-154的韧性改进效果更好[7,8]。

尽管增韧剂的加入可改善环氧树脂的韧性,但亦会导致材料模量和耐热性下降,从而影响材料的整体性能,核壳结构橡胶增韧剂的加入不影响隔热屏蔽材料的热变形温度。这主要是因为核壳橡胶增韧剂由环氧树脂和核壳橡胶组成,橡胶颗粒均匀分散在环氧树脂中,其成分、形态、大小及分布状态在固化前后是不变的,即与固化过程无关[8],耐热性和模量可以得到保障。

由于MX-154增韧剂的基体是双官能度双酚A型环氧树脂,过多的添加量会导致固化物交联密度降低,从而降低热变形温度。由表2可知,MX-154的添加量不宜超过环氧树脂的30%。

|

|

表 2 MX-154含量对耐高温隔热屏蔽材料热变形温度的影响 Tab.2 Effect of MX-154 Content on Thermal Deformation Temperature of High Temperature Resistant and Thermal Insulating Shielding Materials |

碳化硼对慢中子(含热中子)有较强的吸收作用,但当其含量超过基体树脂质量的15%时,由于基体材料氢元素等的相对减少,导致其对中能中子慢化能力减弱的效果逐渐凸显,最终使得耐高温隔热屏蔽材料对整个能谱范围内中子综合屏蔽防护能力的快速下降。由图2可知,采用MCNP蒙特卡罗程序[9]模拟计算后,碳化硼含量在5%~15%范围内,中子剂量减弱系数(即有无屏蔽材料时,屏蔽材料后某一点剂量当量率的比值)最小,即对中子的慢化和吸收能力最强;另一方面碳化硼的导热系数达到16 W/(m·K),它的加入会显著提高耐高温隔热屏蔽材料的导热系数(见图3)。为了使耐高温隔热屏蔽材料(复合材料)的导热系数控制在0.3W/(m·k)研制要求以内,碳化硼含量不宜超过8%。因此,碳化硼的含量综合考虑材料的屏蔽性能和导热性能,添加量在5%~8%范围内最佳。

|

图 2 不同碳化硼含量屏蔽材料剂量减弱系数曲线图 Fig. 2 Dose weakening coefficient curve of shielding materials with different boron carbide contents |

|

图 3 碳化硼含量对屏蔽材料导热性能的影响 Fig. 3 Effect of boron carbide content on thermal conductivity of shielding materials |

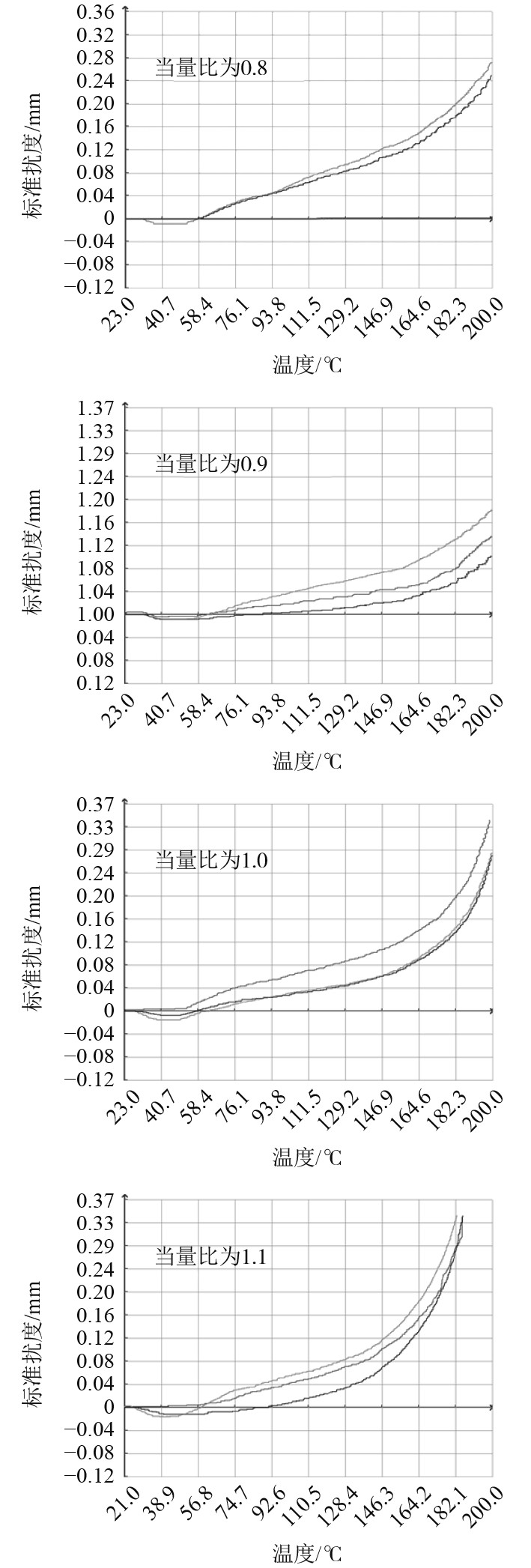

胺类固化剂与环氧树脂的当量比直接影响固化物的力学性能。当量比为l∶l时,环氧基团与氨基完全反应,没有环氧基团和氨基剩余,交联网络的结构最为完整。实际上,环氧树脂与胺类固化剂体系中,不仅有伯胺、仲胺与环氧基的反应,还有生成的羟基与环氧基的反应[6],整个体系反应比较复杂,并不完全按照环氧基与氨基的活泼氢等当量比进行,要根据具体要求来确定二者比例。不同氨基活泼氢/环氧基当量比对耐高温隔热屏蔽材料热变形温度的影响见图4。可见,氨基活泼氢/环氧基当量比在0.8~1.0之间,耐高温隔热屏蔽材料的热变形温度都能达到200℃;其中,当量比为0.9时,材料的热变形温度最高。

|

图 4 不同氨基活泼氢/环氧基当量比对屏蔽材料热变形温度的影响 Fig. 4 Effect of different ratios of amino active hydrogen/epoxy groups on thermal deformation temperature of shielding materials |

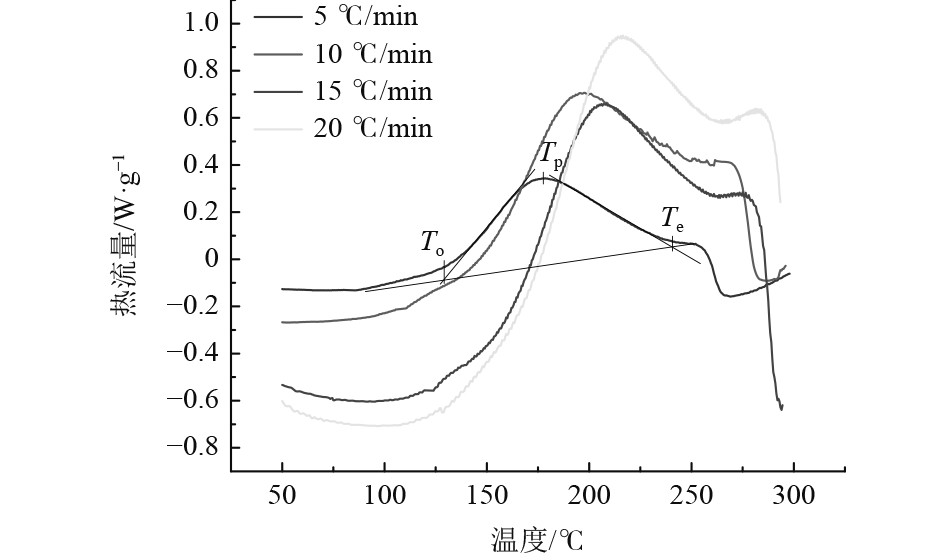

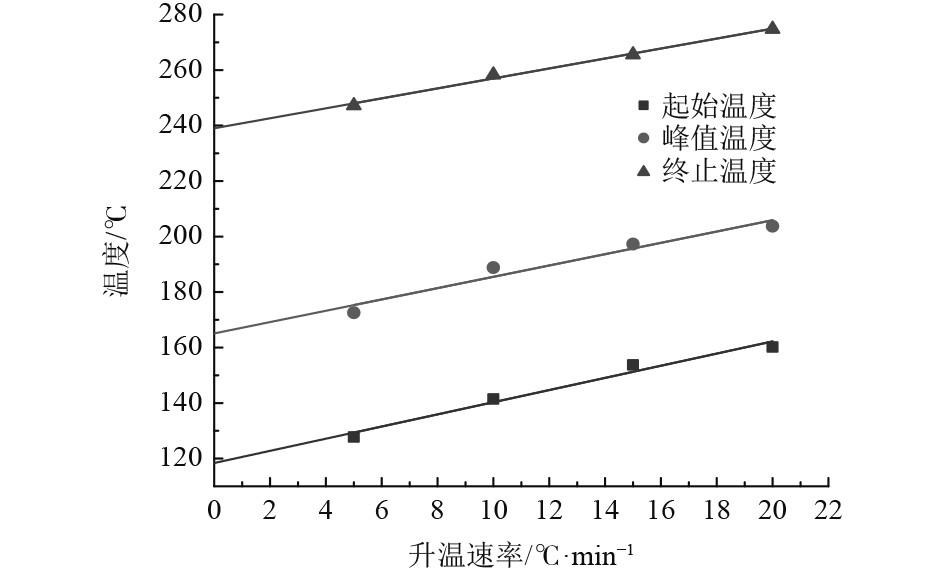

差式扫描量热法(DSC)通过测量反应热量推测化学变化,是分析热固性聚合物化学反应动力学的普遍方法。耐高温隔热屏蔽材料浇注料不同升温速率下的DSC曲线见图5,得到的各曲线固化放热峰的起始温度(To)、峰顶温度(Tp)、峰终温度(Te)列于表3。由图5可以看出,随着升温速率的增加,固化体系的DSC曲线峰值逐步向高温方向移动。这主要是升温速率越快,树脂体系在某一固定温度停留的时间越少,从而在该温度下树脂的固化程度也随之变小[11],固化体系需在后续的温度下继续固化,这种效应在整个升温过程的积累导致曲线整体向高温方向移动。由表3可知,不同升温速率下,固化特征温度存在很大差别。实际生产中,固化反应一般是在阶梯升温条件下进行的。大量研究表明,各阶段的温度与To,Tp和Te有关,并且固化反应温度与固化升温速率呈线性关系[12],因此可通过外延法来初步确定固化温度,如图6所示。

|

图 5 不同升温速率下屏蔽材料浇注料的DSC曲线 Fig. 5 DSC curve of shielding castable at different heating rates |

|

|

表 3 不同升温速率下固化体系的特征固化温度 Tab.3 Characteristic curing temperature of curing system at different heating rate |

|

图 6 体系固化温度T与升温速率β的关系 Fig. 6 Relationship of system curing temperature T and heating rate β |

可以看出,温度与升温速率呈现很好的线性关系。将图中各直线外推至升温速率β为0时的温度,可分别得到体系的起始固化温度为118.39℃,恒温固化温度为165.09℃,后处理温度为239.02℃。实际固化过程中,为防止高温固化反应剧烈出现爆聚,起始固化温度要低一些,后处理温度也要低一些,故确定浇注料的固化工艺为:

110℃/1h→120℃/1h→160℃/2h→200℃/2h。

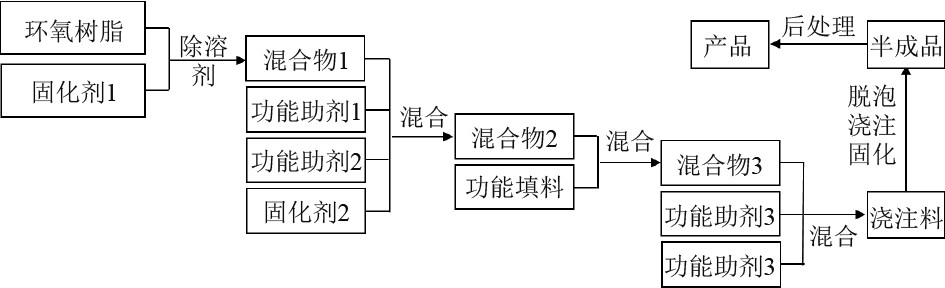

2.3 材料制备耐高温隔热屏蔽材料的制备,主要涉及树脂、固化剂、功能性助剂3大类原材料,以缩水甘油胺型环氧树脂、酚醛环氧树脂和芳香族固化剂(DDS为固化剂1和E100为固化剂2)为基体树脂,碳化硼为功能填料,增韧剂、消泡剂、润湿分散剂、触变剂为功能助剂功能助剂1、功能助剂2、功能助剂3、功能助剂4。

隔热屏蔽板材的具体实施路线如图7所示。环氧树脂与固化剂溶液1搅拌混合均匀后,真空除溶剂,形成混合物1;混合物1与功能助剂1、功能助剂2及固化剂2搅拌混合均匀,形成混合物2;混合物2与功能填料搅拌混合均匀,形成混合物3;混合物3与功能助剂3、功能助剂4搅拌混合均匀,形成浇注料;浇注料真空脱泡后,进行浇注,经高温固化成型,形成半成品;对半成品尺寸进行后续精密机械加工,达到规定的尺寸和形状,形成一种耐高温隔热屏蔽板样品,其表面光滑、清洁、无气泡夹渣,密度1.25 g/cm3±0.1 g/cm3。

|

图 7 工艺流程图 Fig. 7 Process Flow Diagram |

对耐高温隔热屏蔽板的负荷变形温度、导热系数和耐湿热老化性能等进行测试,结果如表4所示。可以看出变形温度达210℃,远高于破口失水事故时温度190℃;导热系数0.25 W/(m·K),2~3cm厚的板材即可将190℃高温降至100℃以下;湿热老化后板材的力学性能没有发生显著变化,弯曲强度下降约2.42%。

|

|

表 4 耐高温隔热屏蔽板热性能测试结果 Tab.4 Thermal performance test results of high temperature resistant and insulating shield |

对隔热屏蔽板进行热中子屏蔽率性能测试。热中子屏蔽率试验使用经过聚乙烯慢化的241Am-9Be中子源。试验系统主要由中子源、聚乙烯慢化体、镉板、待测样品、中子剂量当量率探测器组成,其中待测样品和镉板应完全覆盖探测器的灵敏体积。镉板的厚度约1 mm,可将镉下中子(能量在0.55 eV以下)完全吸收,用于扣除镉上中子(快中子)的贡献。探测器和中子源的相对位置应保持不变,探测器前表面距离放射源中心约160 cm。分别测量不放置隔热屏蔽板和放置30 mm厚隔热屏蔽板时的中子周围剂量当量率,得到热中子屏蔽率实测结果89.5%,即30 mm厚隔热屏蔽板能将约89.5%的热中子吸收掉。

3.3 综合验证在高温试验装置上进行耐高温屏蔽结构的综合验证。高温试验装置由高温台架、加热腔室、进出口管路以及温度传感器等组成,如图8所示。其采用油温进行加热,用于模拟中破口失水事故下的高温输入。

|

图 8 高温试验装置 Fig. 8 High temperature test device |

将35 mm厚铅板+70 mm厚铅硼聚乙烯板和35 mm厚铅板+30 mm厚隔热屏蔽板+70 mm厚铅硼聚乙烯板2种屏蔽结构组合材料依次放置入高温台架中,按照LOCA事故“时间-温度”曲线进行升温加热,在190℃时保持2 h。试验完成后,对参与试验的屏蔽材料进行外观、尺寸及重量进行检查。

结果显示,高温试验后,不采用隔热屏蔽板方案,靠近热源的第1层铅硼聚乙烯板变形最为严重,发生翘起,单向最大收缩约14.5 mm,板材的变形导致前4层铅硼聚乙烯板板出现较为严重的贯穿缝隙。采用30 mm厚隔热屏蔽板方案,靠近热源的第1层铅硼聚乙烯板变形量相比未加隔热板时明显减小,单向最大尺寸收缩为2.2 mm,第2层以后的铅硼聚乙烯板最大偏差均在1 mm以内。耐高温隔热屏蔽板、铅硼聚乙烯板各试验样品重量无明显变化。试验结果表明:增加隔热屏蔽板后铅硼聚乙烯板的整体变形程度得到明显改善。靠近热源方向的前两层、即铅硼聚乙烯板约40 mm厚处变形相对较大,冷却后收缩约0.8%,第3层以后的因为主要热传递来自钢结构,影响有限,因此变形量小于0.4%,基本可忽略。

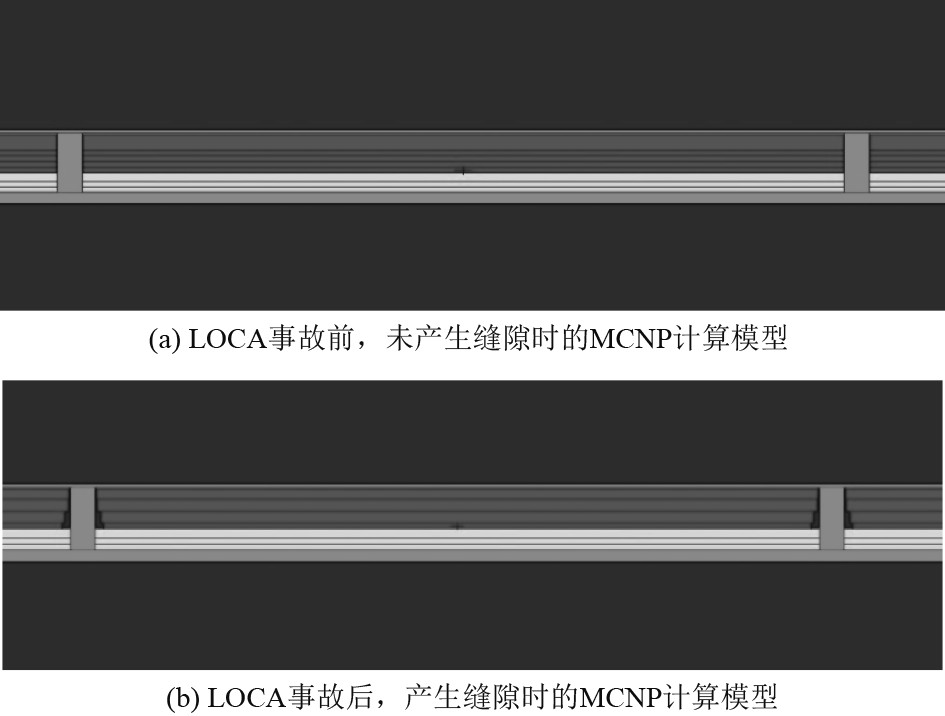

对上述2种屏蔽结构LOCA前、后产生的贯穿缝隙所引起的剂量率变化进行模拟计算,计算模型如图9所示。利用F4卡针对缝隙处剂量率进行模拟,不采用隔热屏蔽板方案,LOCA事故后缝隙周围剂量率升高约3~5倍,超过了相关剂量率设计限值;采用30 mm厚隔热屏蔽板方案,LOCA事故后缝隙周围剂量率升高1~1.5倍,仍低于剂量率设计限值,满足使用要求、能够保障人员的辐射安全。

|

图 9 耐高温屏蔽结构LOCA前、后的MCNP计算模型 Fig. 9 MCNP calculation model before and after LOCA for high temperature resistant shielding structure |

本文采用缩水甘油胺环氧树脂和酚醛环氧树脂为基体树脂,纳米核壳结构橡胶环氧树脂作增韧剂,以二氨基二苯砜和二乙基甲苯二胺为混合固化剂,碳化硼为中子屏蔽填料,制备一种耐高温隔热中子屏蔽材料。当缩水甘油胺环氧树脂和酚醛环氧树脂的质量比为8∶2,纳米核壳结构橡胶环氧树脂增韧剂为20%~30%,二氨基二苯砜和二乙基甲苯二胺活泼氢当量比为3∶7。当碳化硼为4%时,耐高温隔热屏蔽材料热变形温度大于200℃,导热系数小于0.25 W/(m·K),经湿热后的弯曲强度相对变化率小于5%。改进采用铅板+耐高温隔热屏蔽板+铅硼聚乙烯板屏蔽结构,经过LOCA模拟试验和MCNP屏蔽性能计算,该耐高温隔热中子屏蔽材料能够有效耐受190℃以上高温至少2 h,且能够将热量有效阻断、降低热传导。放置后续铅硼聚乙烯板的软化,保证整体屏蔽结构的完整和有效性,具有较好的工程应用价值。

| [1] |

李星洪. 辐射防护基础[M]. 北京: 原子能出版社, 1982.

|

| [2] |

何林, 蔡永军, 李强. 中子和伽玛射线综合屏蔽材料研究进展[J]. 材料导报A:综述篇, 2018, 32(4): 1107-1113. |

| [3] |

李晓玲, 余方伟, 孙霖, 等. 铅硼聚乙烯复合屏蔽材料成分配比的优化设计[J]. 舰船科学技术, 2015, 37(12): 148-154. |

| [4] |

王璐, 赵萌, 陈兆彬. 核辐射屏蔽及其材料的研究进展[J]. 应用化学, 2021, 38(12): 1576-1578. |

| [5] |

陈晓欢, 李峰, 梁世飘, 等. 固化体系对环氧树脂耐高温性能的影响[J]. 中国胶粘剂, 2005, 14(3): 14-17. |

| [6] |

赵冬梅, 华幼卿. 环氧树脂(Ag-80)/砜醚二胺体系固化机理的研究[J]. 热固性树脂, 1992(2): 22-26. |

| [7] |

吴传芬, 陈文静, 林长红, 等. 橡胶弹性体增韧环氧树脂的结构与性能研究[J]. 热固性树脂, 2014, 29(3): 40–44

|

| [8] |

邱华, 齐暑华, 王劲. 核壳聚合物增韧环氧树脂的研究及进展[J]. 中国胶粘剂, 2006, 15(6): 37-41. |

| [9] |

X-5 Monte Carlo Team. MCNP: A general monte carlo N-particle transport code, Version 5[J]. 2000.

|

| [10] |

郭洪涛, 彭明辰. 电离辐射剂量学基础[M]. 北京: 中国质检出版社, 2011.

|

| [11] |

FERDOSIAN F, YUAN Z, ANDERSON M, et al. Sustainable lignin-based epoxy resins cured with aromatic and aliphatic amine curing agents: Curing kinetics and thermal properties[J]. Thermochimica Acta, 2015, 618: 48-55. DOI:10.1016/j.tca.2015.09.012 |

| [12] |

刘 秀, 刘佳欣, 任延煜. 有机胺类固化环氧树脂热变形温度的实验研究[J]. 粘接, 2014, 35(11): 74-77. |

2023, Vol. 45

2023, Vol. 45