IMO提出了温室气体减排初步战略中的长期(2050年)减碳目标即碳排放强度降低70%的要求,中国也提出2030年前碳达峰、2060年前碳中和目标,并将其列为2021年中央经济工作八项重点任务之一[1]。可见零碳燃料在船舶上的应用势在必行,而目前来看,氢/氨燃料是最有竞争力的选择。

目前国际上针对低碳和零碳排放船舶的实现路径尚无统一、成熟的解决方案,仅依靠如线型优化、节能装置等传统节能手段无法实现IMO关于温室气体排放的宏伟目标,必须选择合适的低碳和零碳替代燃料如生物燃料、氨、氢等碳中性或零碳燃料,实现其技术和商业可行性,并尽快推出低碳/零碳排放船舶。同时考虑现役船的减排,才能实现IMO的中长期减排目标[2]。

大型集装箱船作为远洋运输的主力船舶,其低碳和零排放船型的研发和设计对于航运业减排具有重要意义。本文基于一型15000TEU集装箱船作为母型基础,探讨实现低碳和零碳排放的技术可行性,为相关船型设计提供一定的借鉴和参考。

1 零排放船舶实现路径目前可用于为船舶提供动力的替代低碳燃料主要有LNG、LPG、甲醇、生物燃料、氢气、氨气等。由于氢和氨本身不含碳元素,针对零排放船舶的实现,航运业讨论最多的还是氢和氨。

氢,无污染,质量密度高,燃烧后产生水,是最清洁的燃料。在航运业,当前其最佳应用方式是作为燃料电池的燃料,氢燃料电池能量转化效率为60%~80%,是内燃机的2~3倍。但受氢成本和储运等制约,民用船舶领域尚未大规模应用。

液态氨体积能量密度是液态氢的1.5倍以上,供应稳定,储存运输方便,较氢更易于船舶应用。目前氨燃料尚未在船舶实际应用,但欧洲、日本、中国、韩国正开展氨燃料船舶研发。氨的分子式为NH3,是一种在常温常压下呈气态的无色,具有刺激性气味的气体,其燃烧后产生水和氮,也是一种无污染燃料,由于目前内燃机技术限制,其燃烧后仍有部分氮氧化物排放,通过加装SCR或者EGR等后处理装置可实现船舶的零排放[1]。

氨的能量密度较低,其质量能量密度约为传统燃油的46%,液氨的体积能量密度约为传统燃油的36%,因此氨在内燃机中的燃烧需要更大的压力及供给量。

氨对于人体具有较大的危害性,氨会与眼睛及呼吸道内与水生成氨水,造成眼、鼻、咽部的灼痛感,大量吸入时会造成流泪、咳嗽、胸闷、头痛等症状,严重时可危及生命。

在目前IGF的规范中,氨作为有毒物质尚未被允许用作燃料,相关的规范有待更新[4]。

在氨燃料动力方面,目前以内燃机的研究为主,MAN已有采用LPG燃料的6G60 ME-LGIP (功率16 000 kW)二冲程主机的业绩,正在研发氨燃料的二冲程内燃机,预计将于2024年问世。Wartsila瓦锡兰也正在投入研究四冲程内燃机,预计首台发布在2023年。

通过上述讨论,氨燃料舱-氨燃料主机-氨燃料发电机-SCR或EGR后处理的零排放路径已逐渐清晰,部分电力场景再辅以考虑氢燃料电池技术,远洋大型集装箱船的零排放解决方案初步具备技术可行性。

2 方案概述本文基于某15000TEU集装箱船展开论述,主尺度如表1所示。

|

|

表 1 参考船主尺度 Tab.1 Principal dimensions |

氨燃料能量密度较低,较常规燃油以及LNG需要更大的舱容占用。氨极易液化,在25℃下压缩至10 bar即可液化为比重约0.60的液体,或在标准大气压下冷却至−33℃下可冷凝为比重约0.68的液体。对于大型远洋船,目前综合较优的方案为采用B型舱。

确定燃料舱的舱容,需要根据船舶的航线航程以及加注方式。对于15000TEU级别的箱船,其可能的航线有美东线以及亚欧航线,航程约22000 nmile。基于营运吃水14.5 m以及营运航速18 kn,此时主机功率大约45%SMCR。主机单耗取350 g/kWh。对于大型集装箱船来讲,还需要考虑全船冷箱负荷,按照LNH3密度0.618 t/m3,可计算得出如下结论:

单程加注,燃料舱舱容约需25000~27000 m3;

两端加注,燃料舱舱容约需13000~14000 m3。

燃料舱的布置位置可有如下选择:

1)上层建筑下方

|

图 1 燃料舱布置位置-上层建筑下方 Fig. 1 LNH3 tank location-below accommodation |

氨燃料舱布置在上层建筑区域,距机舱管路长度较远,建造成本高。但此位置使得上层建筑下方原燃油舱的位置得到充分利用,其损箱数较少。不过,考虑到氨的物理特性,相较于其他燃料如LNG和甲醇,氨燃料的一大特性就是有毒,该毒性对人体危害较大,一旦泄漏将发生非常严重的事故,这是该位置的一个无法回避的弊端。

2)机舱前面

|

图 2 燃料舱布置位置-机舱前端 Fig. 2 LNH3 tank location-Front of Engine room |

氨燃料舱布置于机舱前部区域,远离生活区,安全性较高,燃料舱的透气和供气系统的接管布置更合理,但箱位的损失较大。

2.2 氨燃料供应系统设计 2.2.1 氨燃料储存及输送系统氨燃料的储存及输送系统需要考虑的主要功能有:燃料舱的加注及排空;燃料舱的暖舱及预冷;燃料舱的惰化及驱气;液体燃料供应。

其中燃料舱的加注及排空包括船对船、船对岸的加注及排出。这部分系统应实现船外的加注及舱内蒸汽回至加注设施的功能。燃料舱的暖舱功能可通过加注站接口接外部过热氨蒸汽实现,同时也可通过船上的压缩机在液体燃料供应量较高时补充一部分的过热氨蒸汽,防止燃料舱形成负压。燃料舱的惰化功能一般有岸接的氮气实现,而驱气则可通过临时的驱气风机,通过燃料舱的风机接口实现。

液体燃料供应的主要功能是为燃料处理间内的燃料二级增压,加热处理系统提供燃料。其主要组成是液舱内的燃料泵及控制阀,回流阀等。对于燃料泵的形式,可采用深井泵或潜液泵。其中采用深井泵对于泵的维修而言较为方便,无需干坞进舱维修,且不会将电机的热量传递至液舱内,可减少蒸发气的产生。但深井泵的安装精度要求较高,大型集装箱船燃料舱的高度较大,对于泵轴的校中有一定的难度。因此燃料泵选用浸没式泵,并且考虑2×100%的冗余度。此外,为了能够匹配各种工况下的燃料消耗,燃料泵采用变频泵。

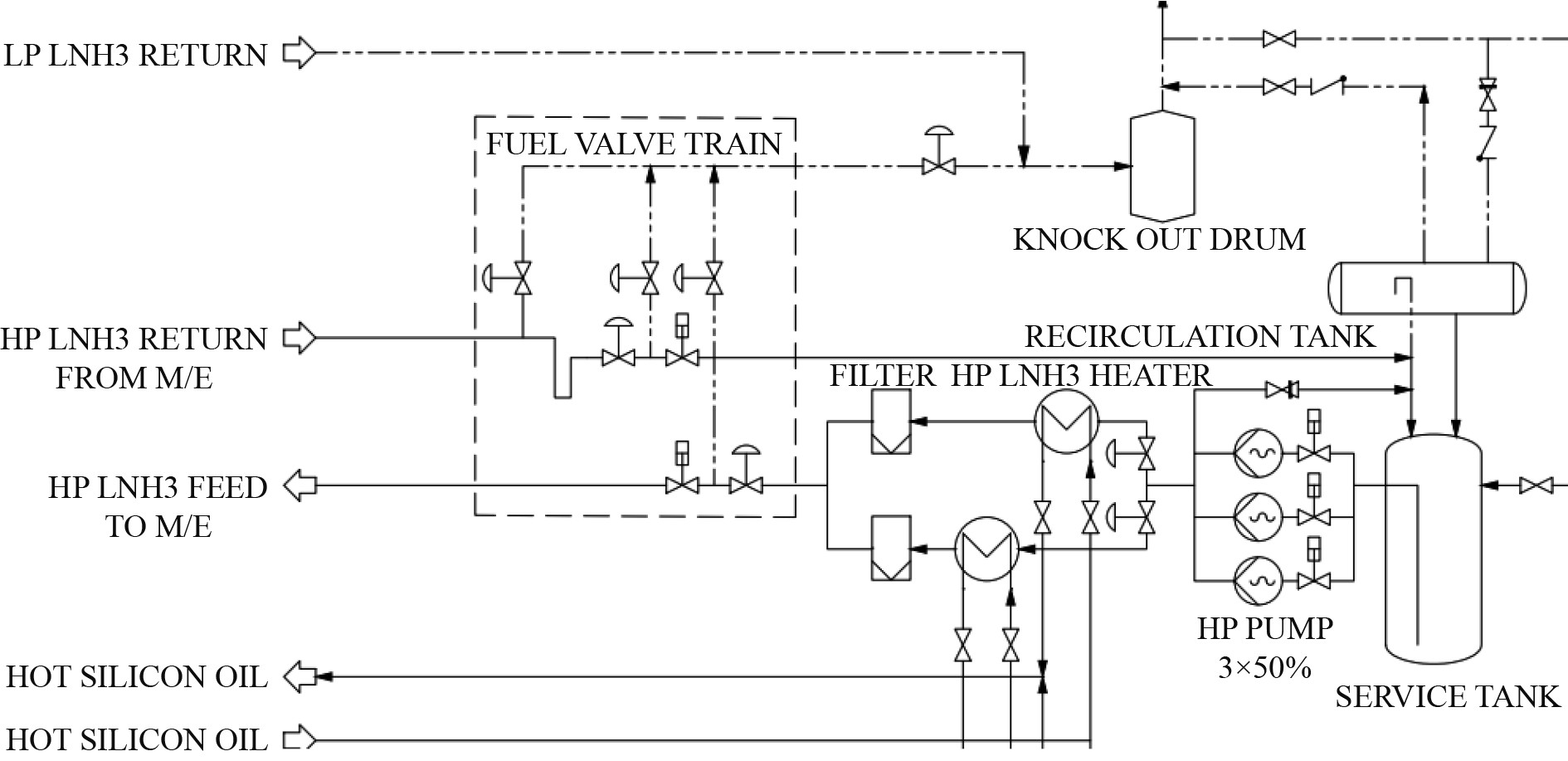

2.2.2 主机氨燃料供应系统主机氨燃料供应系统如图3所示主要功能是将液舱内的低温燃料增压并加热至主机所需要的状态,同时接收并循环主机的回液燃料。根据MAN的初步参数,液氨的供应端需要约85 bar,并加热至常温状态。而回液端初步判断其状态为温度略高于供应端,压力则略低于供应端且保持液态。低温燃料由燃料泵输送至燃料日用柜后,通过高压泵增压及加热器调节至设计压力和温度,再送至主机燃料阀组单元的供应端。高压泵及加热器的流量根据主机的负荷进行调节,燃料供应端与目前已有的LPG燃料主机燃料系统原理基本一致。

|

图 3 氨燃料主机高压供应系统 Fig. 3 HP supply system for ammonia fueled M/E |

对于回液的系统设计,与LPG燃料系统不同的是,这部分的回液不能被蒸发并排入大气,而是需要再进入主机的燃料供应系统,实现氨的零排放。由于回液的燃料状态焓值与高压泵后的燃料接近,且远低于日用柜内的低温燃料,因此需减压后回至日用柜,与日用柜内燃料混合后再进入增压管路。对于回液管路中产生的湿蒸汽则需通过蒸发气处理系统进行回收处理。

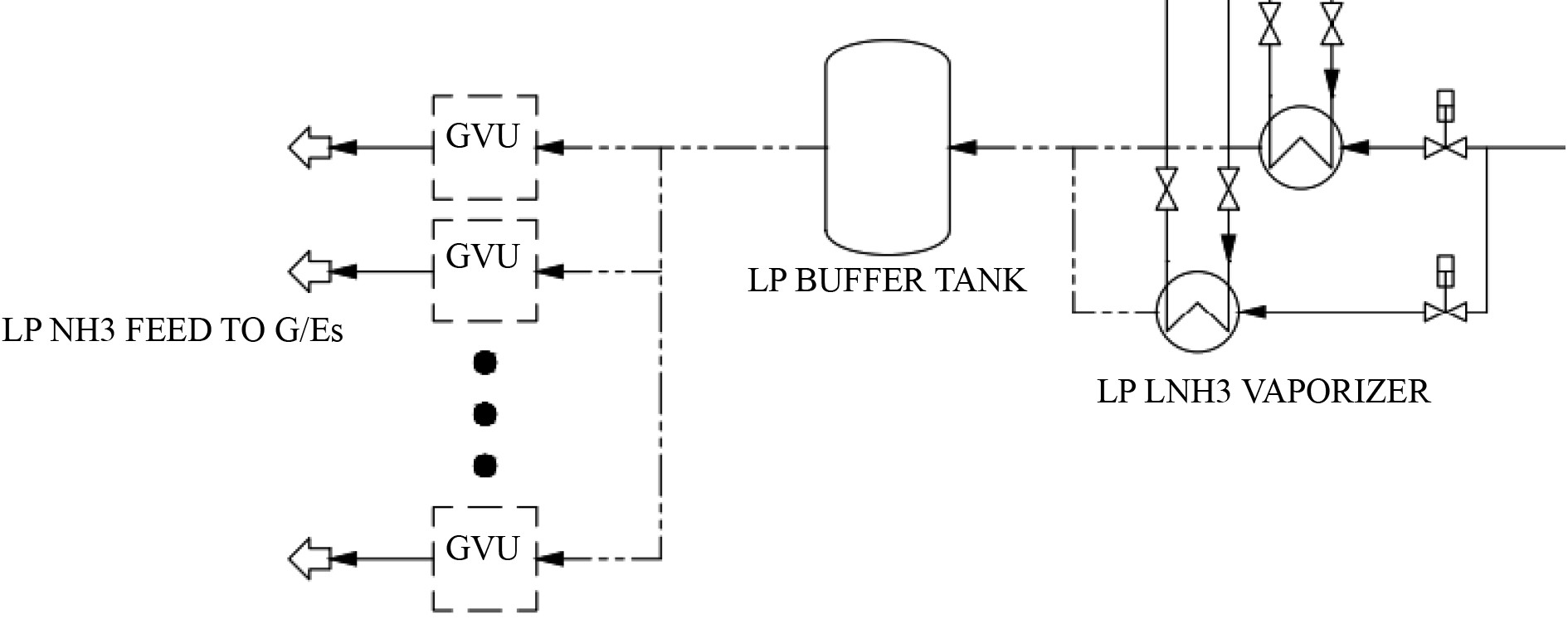

2.2.3 发电机氨燃料供应系统氨燃料发电机低压供应系统如图4所示。根据目前研发氨燃料中速机的最新进展,中速机的氨燃料供应采用低压气相燃料供应的方式。这部分系统需独立于主机的高压液相供应系统,额外设置低压蒸发器及加热器,并设置缓冲罐稳定供气压力。

|

图 4 氨燃料发电机低压供应系统 Fig. 4 LP supply system for ammonia fueled G/E |

对于发电机,15000TEU级别的箱船,其主电站功率通常要达到上万千瓦级,单台发电机功率也基本在3000~4000 kW区间,根据当前氢燃料电池技术的发展状况,由氢燃料电池替代发电机可能性较小。

但由于大型箱船整体用电需求较大,各运营工况设备投运情况差别较为明显,电力供给存在阶梯性落差,对船舶实际营运工况进行分析,发现某些场景下,现有的电站配置由于功率匹配、环保要求等原因并不是该场景下较优的解决方案。

氢能作为船用零排放燃料具有较大潜力,虽然氢燃料电池目前技术的发展尚无法实现大型箱船的发电机替代,但是局部特定场景的船上应用方案仍具有研究价值。

2.3.1 电力需求场景1) 锚泊工况

锚泊工况下,主推进系统停止运行,机舱油水泵等大功率用电负荷退出电网,在网负荷下降明显,如不考虑冷箱,则此时船舶的电力需求主要来自生活用电,其峰值基本出现在傍晚餐食准备期间,单项大的用电负荷有中央空调,大功率厨房电器和维持机舱备机运行的必要辅助机械。

分析该工况的电力负荷,实际电力需求,不考虑冷箱为600 kW左右,考虑冷箱为7000 kW。

2) 港口靠泊工况

目前船舶在港区排放的问题逐渐成为相关监管机构关注的重点。据上海市环境中心的数据显示,上海港船舶在港区的硫氧化物、氮氧化物的排放量占当地排放总量的25.7%和29.4%,香港环境保护署的数据则显示,上述2种气体的港区排放量占当地总排放量的49%和37%[5]。大型港口对船舶靠泊后的排放要求将会变得日趋严格,在这种情况下,靠港后船舶的电力供应主要有2个来源,一是岸电接入船舶电网,二是通过清洁能源发电。考虑到当前高压岸电和大容量低压岸电在码头的普及率并不是特别高,因此通过船舶自备的清洁能源发电是一个较为现实的技术解决方案。

靠泊工况下,船舶的电力负荷需求与锚泊工况下较为接近,不计冷箱的日常用电约为600 kW,计入冷箱约为7000 kW。

结合实际航线看,15000TEU级别的船在亚欧航线上通常会有约10~12天左右的ECA区港口靠泊时间,这个时间需求和上述锚泊场景时间基本相当。

2.3.2 氢燃料电池技术方案根据上述应用场景下最大用电功率,电力需求约7000 kW,考虑12天。燃料电池可采用国外知名电池厂商Bollard产品[6],布置在生活楼下方空舱空间内,单个电池组约200 kW,可采用多个电池串联的方式,达到最大电力需求。燃料供应单元可有2个技术思路,一是采用高压储气集装箱,二是采用液体储氢罐。布置方案如下:

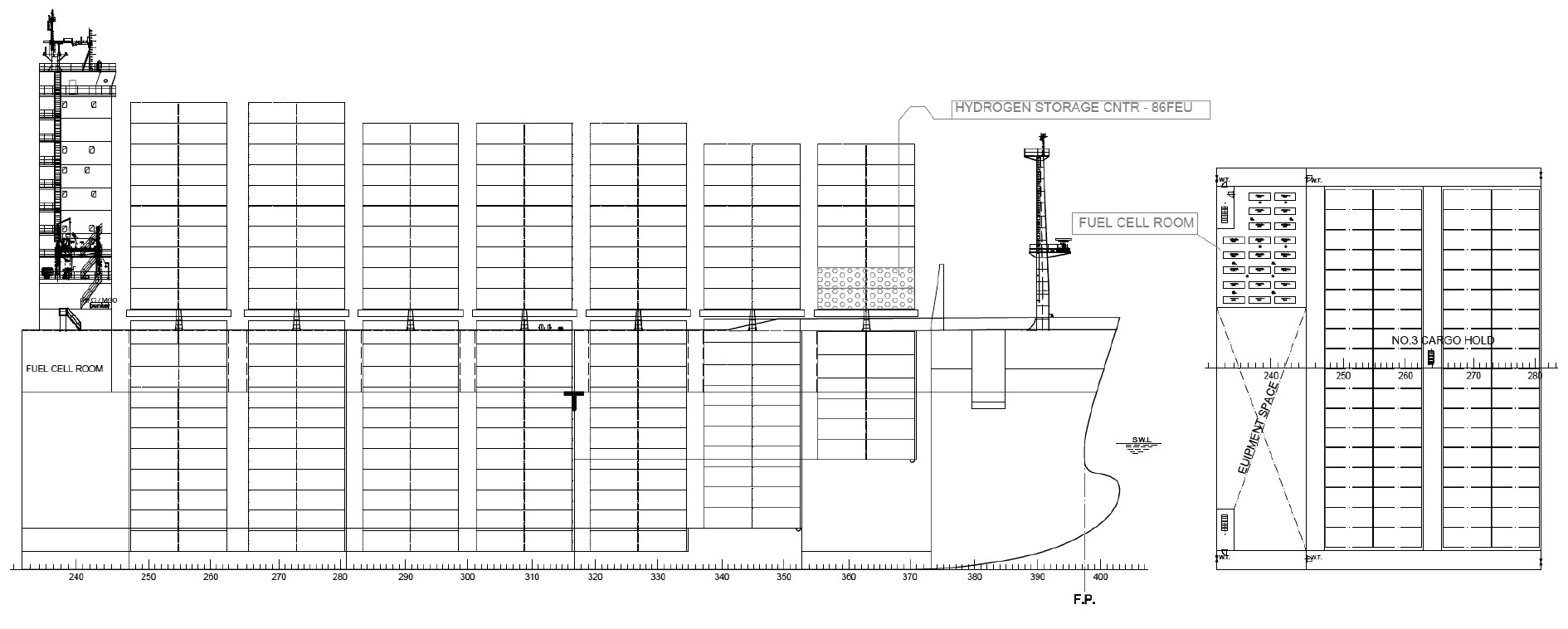

方案1 电力需求7000 kW,高压储气集装箱86FEU,如图5所示。

|

图 5 电力需求7000 kW,高压储气集装箱86FEU Fig. 5 Ele load 7000 kW, 40 ft CH2 storage container 86FEU |

电力需求7000 kW,氢的质量能量密度按120 MJ/kg考虑,每个40英尺集装箱可携带1.4 t高压氢气,并考虑燃料电池的能量转化效率为50%,可计算得出40英尺高压氢集装箱的数量为86个,意味着需要占用船上172个20英尺标箱的箱位。

氢燃料集装箱可快速于岸基补充,操作灵活方便;覆盖的工况包含锚泊和靠泊2种状态,可替代含冷箱状态的大功率负荷需求场景。

但燃料储藏集装箱占用甲板箱位较多,需要86个FEU,损箱较多;燃料电池舱占用船上空间略大,需15~16个500 kW电池模块,对于船上改造空间影响较大,成本较高。

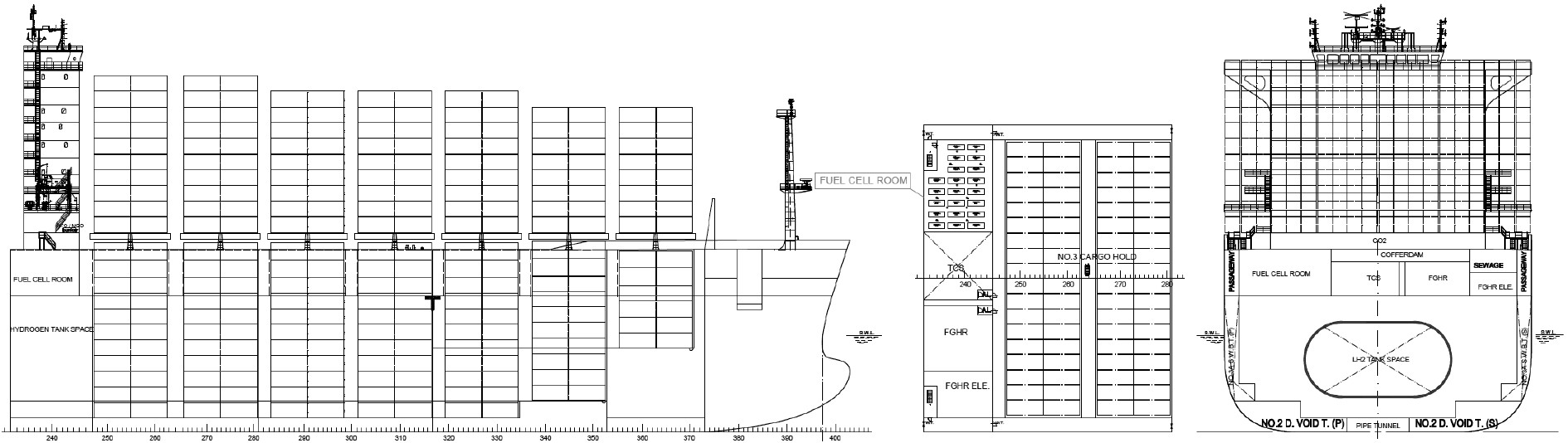

方案2 电力需求7000 kW,储氢罐1950 m3,如图6所示。

|

图 6 电力需求7000 kW,储氢罐1950 m3 Fig. 6 Ele load 7000 kW, LH2 storage tank 1950 m3 |

电力需求7000 kW,氢的体积能量密度按8500 MJ/kg,考虑储氢罐的装载率96%,2%不可泵出率,再同时考虑额外5%的Margin,兼之燃料电池的能量转化效率为50%,可计算得出需要储氢罐的容积为1950 m3。

采用液氢储罐,无需占用甲板箱位,生活楼下方原油舱的位置得以有效利用。覆盖的工况包含锚泊和靠泊2种状态,可替代含冷箱状态的大功率负荷需求场景。

但由于增加了LH2的储罐,船上需要额外配备一套液氢供气系统和管路,增加了成本同时危险性较大。另外储氢罐的容积较大,加注时间也会相应延长。燃料电池舱占用船上空间略大,需15~16个500 kW电池模块,对于船上改造空间影响较大,成本较高。

3 结 语本文探讨大型集装箱船的零排放技术解决方案可行性,研究氨燃料舱-氨燃料主机-氨燃料发电机SCR或EGR后处理的零排放路径,并对氢燃料电池装船方案进行了一定研究探索,技术角度看该路径具备初步可行性。

但本文研究尚存在如下问题,有待后续进一步讨论:

1)限于当前国内外技术的发展状况,可选零排放技术路线较少;

2)讨论的技术方案,成本较为高昂,有赖于新技术的进一步发展和成本的进一步降低;

3)对于技术方案的论证并未进行深入探究,仅作为方向性探索。

| [1] |

王丹, 毕研涛. 船运业应用替代燃料实现碳减排的实践及思考[J]. 国际石油经济, 2021, 29(6): 17-23+34. DOI:10.3969/j.issn.1004-7298.2021.06.004 |

| [2] |

汪颖异, 魏梅. 绿色低碳燃料船舶总拥有成本分析[J]. 船舶, 2021, 32(5): 10-16. DOI:10.19423/j.cnki.31-1561/u.2021.05.010 |

| [3] |

Ammonfuel-An industrial view of ammonia as a marine fuel. [EB/OL]. https://hafniabw.com/news/ammonfuel-an-industrial-view-of-ammonia-as-a-marine-fuel/

|

| [4] |

罗肖锋, 吴顺平, 雷伟, 等. 船舶能源低碳发展趋势及路径[J]. 中国远洋海运, 2021(3): 46-51. DOI:10.3969/j.issn.1673-6664.2021.03.013 |

| [5] |

港口城市如何应对船舶排放污染?[EB/OL]. https://www.sohu.com/a/242622977_467340

|

| [6] |

张勇, 徐昌. 氢能船上应用的关键技术研究[J]. 舰船科学技术, 2022, 44(4): 97-100. DOI:10.3404/j.issn.1672-7649.2022.04.020 |

2023, Vol. 45

2023, Vol. 45