2. 深海技术科学实验室,江苏 无锡 214082;

3. 深海载人装备国家重点实验室,江苏 无锡 214082

2. Taihu Laboratory, Wuxi 214082, China;

3. State Key Laboratory of Deep-Sea Manned Equipment, Wuxi 214082, China

载人潜水器载体框架除了满足总布置的要求,还要有足够的强度、刚度和稳定性。在强度方面,载体框架要能够承受吊放工况下潜水器全部重量载荷(考虑动载荷效应和附连水的作用),其结构应力分布应尽量均匀,避免出现局部应力过度集中和塑性变形。在刚度方面,载体框架结构要使得整体垂向位移较小,不会对设备和浮力材料产生挤压损坏现象。在稳定性方面,框架受压的杆件不会出现低载荷下的失稳。针对载体框架的设计计算和试验,国内外学者进行了探索和研究。黄建城等[1]总结了我国早期深海载人潜水器载体框架的材料选择、计算工况及设计载荷与许用应力的确定以及框架结构强度的分析方法和计算结果,其载体框架结构分析采用了板单元有限元模型,将设备和浮力材重力采用集中力的方式加载到相应的节点上,会造成模型与实际潜水器重量重心的明显差异,且无法考虑设备重量引起的附加弯矩。胡勇等[2]对大深度载人潜水器钛合金框架试验进行研究,明确了单点回收工况作为承载试验考核工况,确定了载荷施加原则和施加方法,获取了框架承载试验中的结构应力和变形数据,对框架结构安全评估进行探讨,但未对框架试验结果与计算结果进行对比和分析。洪林等[3]利用现有通用大型有限元软MSC Patran/Nastran,基于参数化设计的思想,对深潜器主框架进行了优化设计,但缺乏对计算模型单元选择、加载方式的描述,且约束条件仅考虑框架强度和刚度,没有考虑框架稳定性。叶彬等[4]全面总结了某深海载人潜水器的载体框架的设计工作,对材料的选取、设计思想、设计载荷和安全系数的确定进行了论述,框架结构计算方法沿用了黄建城的方法。张康等[5]针对框架结构设计中的强度问题,采用有限元方法建模,并依据设计准则对结构进行校核,综合考虑重量和强度因素给出了较优设计方案。QUN等[6] 对无人潜水器的框架强度和刚度进行计算分析,并通过优化方法,降低了框架的应力和变形量。本文依据《潜水系统和潜水器入级与建造规范》,采用总体桁架梁单元模型和局部精细化模型联合分析的方法,对某型载人潜水器载体框架结构强度、稳定性和刚度进行分析,并通过载体框架极限承载试验进行验证。

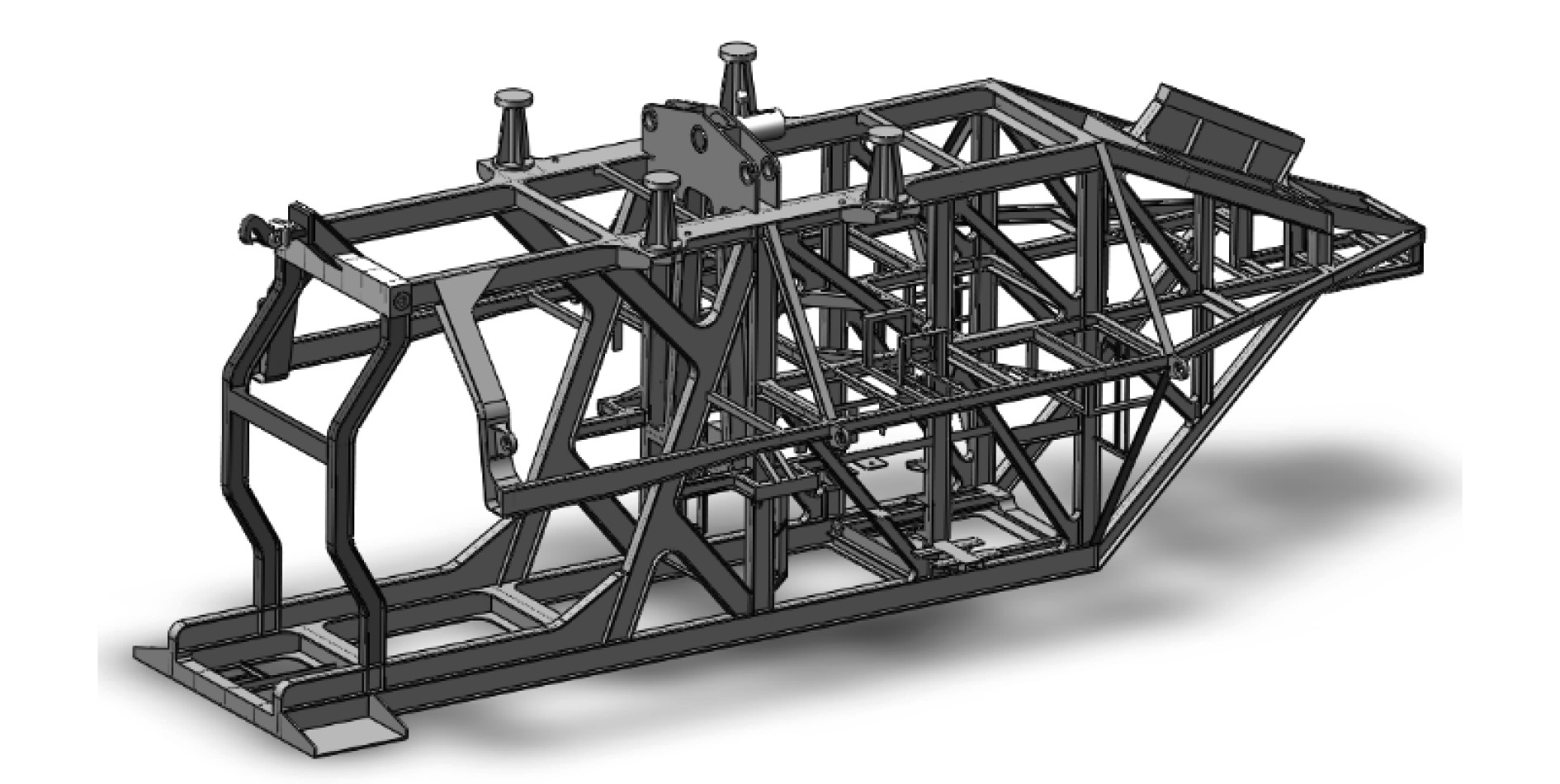

1 载体框架结构分析 1.1 载体框架设计方案考虑到空间布置合理性、可维修性和加工建造的工艺性,本文载体框架结构形式采用3层空间桁架结构,由平行段框架、尾骨架、首护架、底部支架以及辅助框架等组成,如图1所示。

|

图 1 载体框架设计方案 Fig. 1 Framework design scheme |

潜水器载体框架材料选用TA5钛合金,其材料性能如表1所示。TA5 钛合金为α型钛合金,多用于导流罩筋板、大型水面船的上层建筑等。该材料具有性能稳定、工艺成熟、耐腐蚀性能优、密度低等优点[7]。

|

|

表 1 载体框架材料性能参数 Tab.1 Framework material parameters |

根据《潜水系统和潜水器入级与建造规范》(以下简称“规范”)的附录B,对于潜水器吊放系统,作业系数

|

|

表 2 载体框架结构校核许用值 Tab.2 Framework structure allowable value |

由于载体框架是复杂的三维空间桁架结构,受力状况复杂,载荷施加困难,考虑后期的优化设计和模型重建成本等问题,仅采用传统单一面单元或者体单元有限元模型进行结构分析,将困难重重。本文基于Ansys有限元分析软件,建立一种适用于复杂三维桁架结构的载体框架结构分析方法,如图2所示。首先根据载体框架结构设计方案,通过APDL语言,建立总体桁架梁单元参数化模型,该模型能够快速准确预报框架结构总体变形、受压杆件稳定性、梁截面应力和最大应力位置,可实现参数化建模,为后期结构优化节省模型重建的时间。根据最大应力位置,选取局部节点结构,建立以面单元为基础的局部精细化模型,并在总体模型上提取边界条件施加在局部精细化模型边界上,可得到局部模型的结构响应,为局部节点的强度校核提供输入。将总体桁架梁单元模型和局部精细化模型计算的结果使用规范校核,完成载体框架设计方案的优化设计。

|

图 2 载体框架结构分析方法 Fig. 2 Framework structure analysis method |

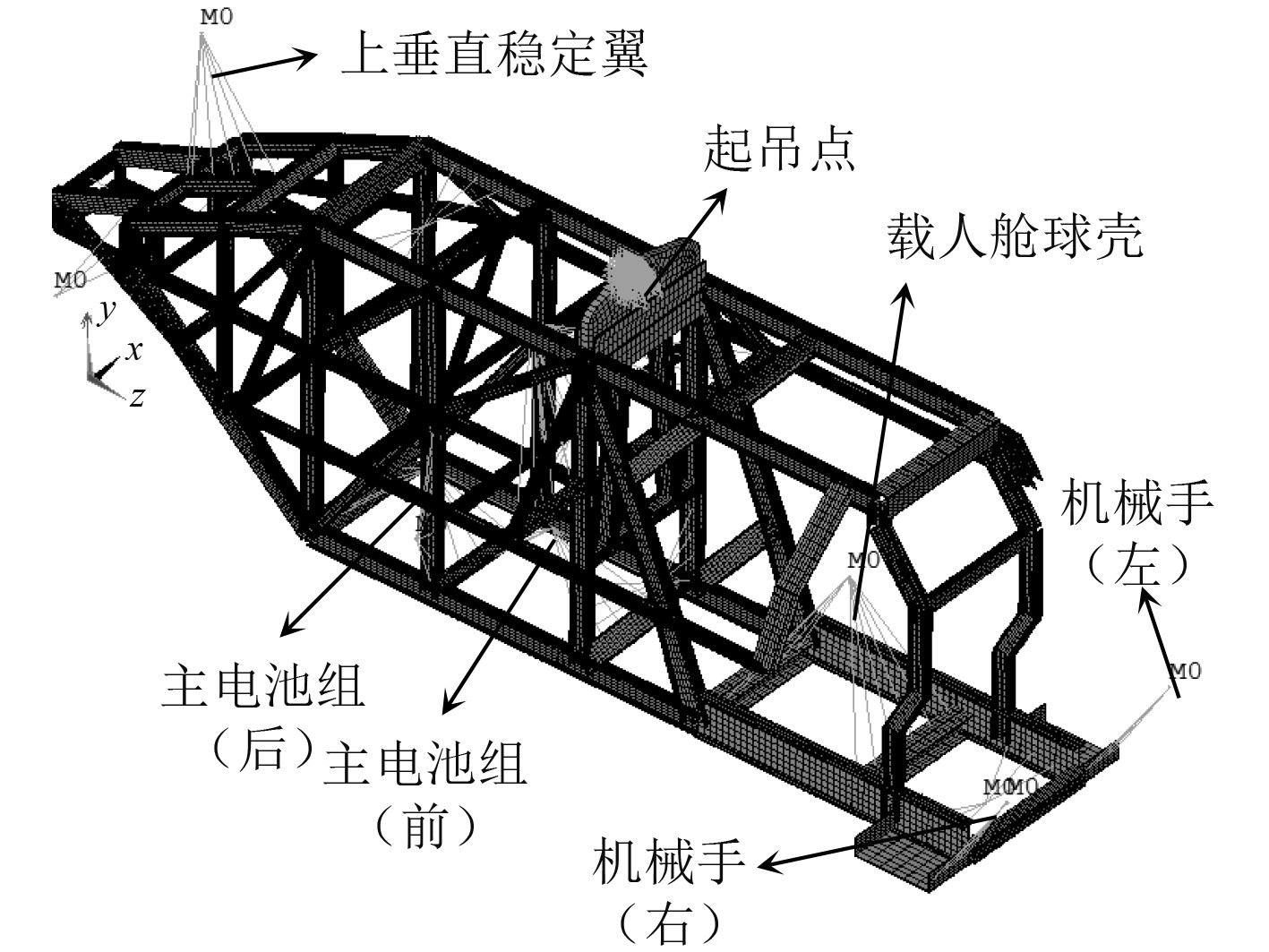

总体桁架梁单元模型,采用梁单元建模,梁单元(BEAM188)节点具有6个自由度,能够传递轴向力、剪切力和弯矩,并能提取梁截面的正应力、剪应力以及轴向应力[11]。模型载荷的施加与载人潜水器自身的质量密切相关,根据设备重量重心表,在对应设备的重心位置建立质量单元,通过MPC单元连接质量单元和支撑结构(见图3),使总体桁架梁单元模型的重量重心与潜水器实际重量重心偏差分别小于0.5%,方能满足计算要求。对起吊位置进行简支约束(UX=UY=UZ=0),并施加2.04 g的垂向重力加速度,模拟起吊工况。总体桁架梁单元模型能够获取框架整体应力、变形情况(见图4),并根据受压杆件进行稳定性分析。

|

图 3 总体桁架梁单元模型 Fig. 3 Truss beam element model |

|

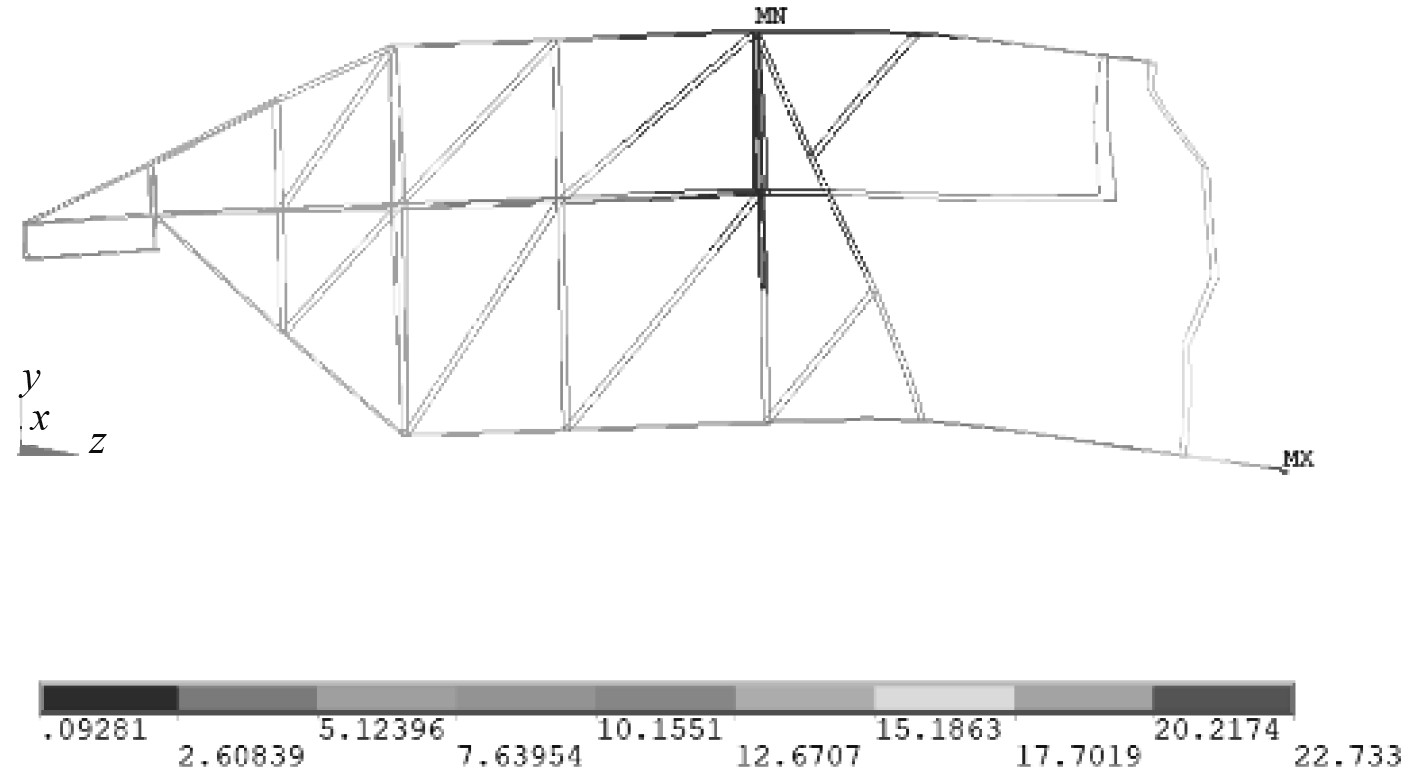

图 4 总体模型位移云图 Fig. 4 deformation cloud |

由总体桁架梁单元模型计算结果可知:载体框架最大综合位移为22.7 mm,位于首部框架,小于许用值24 mm。由图4可知,载体框架无纯压构件,大部分构件为纯弯曲构件,仅底部纵桁出现一处构件承受轴向压应力(−44 MPa)和弯曲应力(±36 MPa)叠加。经计算该构件稳定性系数K为0.15(计算公式参考规范附录B.9.2),小于许用值0.66,框架稳定性满足规范要求。梁截面最大拉应力为199.0 MPa(小于许用拉应力456.6 MPa),最大压应力为−199.5 MPa(小于许用压应力456.6 MPa)。最大应力位置分别位于起吊框架附近和球壳底部支撑异性梁附近。

1.3.2 局部精细化模型由总体桁架梁单元模型的计算结果,得到最大应力节点分别为起吊框架节点和球壳底部支撑异性梁节点。采用shell181单元进行二次建模,建立该节点局部精细化模型,最小网格尺寸为3 mm,如图5和图6所示。提取总体桁架梁单模型中相应位置的位移和边界条件,施加在局部精细化模型的端部,可得到局部模型的结构响应。

|

图 5 起吊框架节点精细化模型 Fig. 5 Fine model of lifting joint |

|

图 6 球壳底部支撑异性梁节点精细化模型 Fig. 6 Fine model of heterotrophic beam joints supported |

由图5和图6可知:起吊框架节点模型的最大相当应力为296.8 MPa,小于材料许用相当应力502.3 MPa;球壳底部支撑异性梁节点模型的最大相当应力为493.2 MPa,小于材料许用相当应力502.3 MPa。

由总体桁架梁单元模型和局部精细化模型计算结果可知,框架的强度、刚度和稳定性满足规范和使用要求。

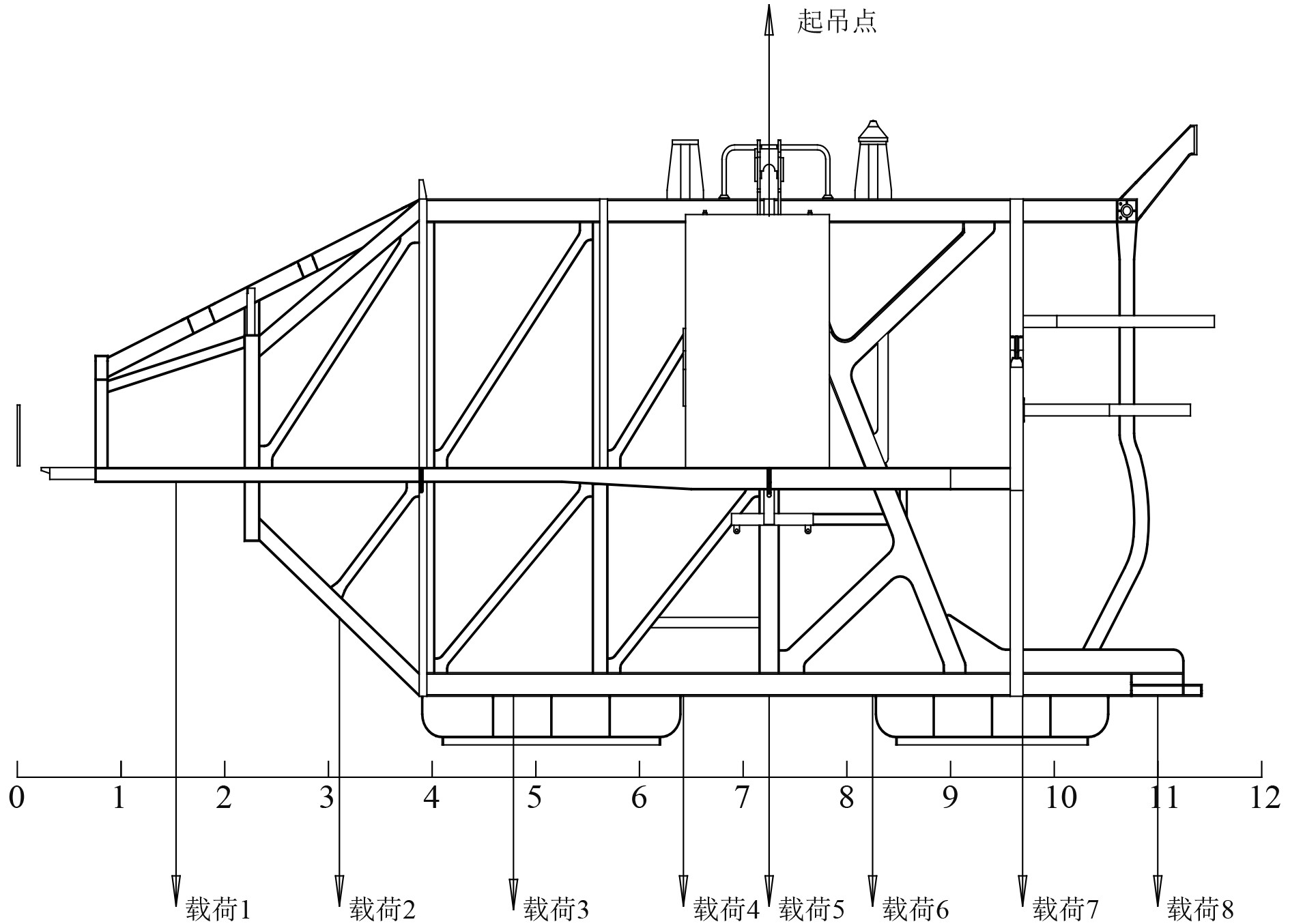

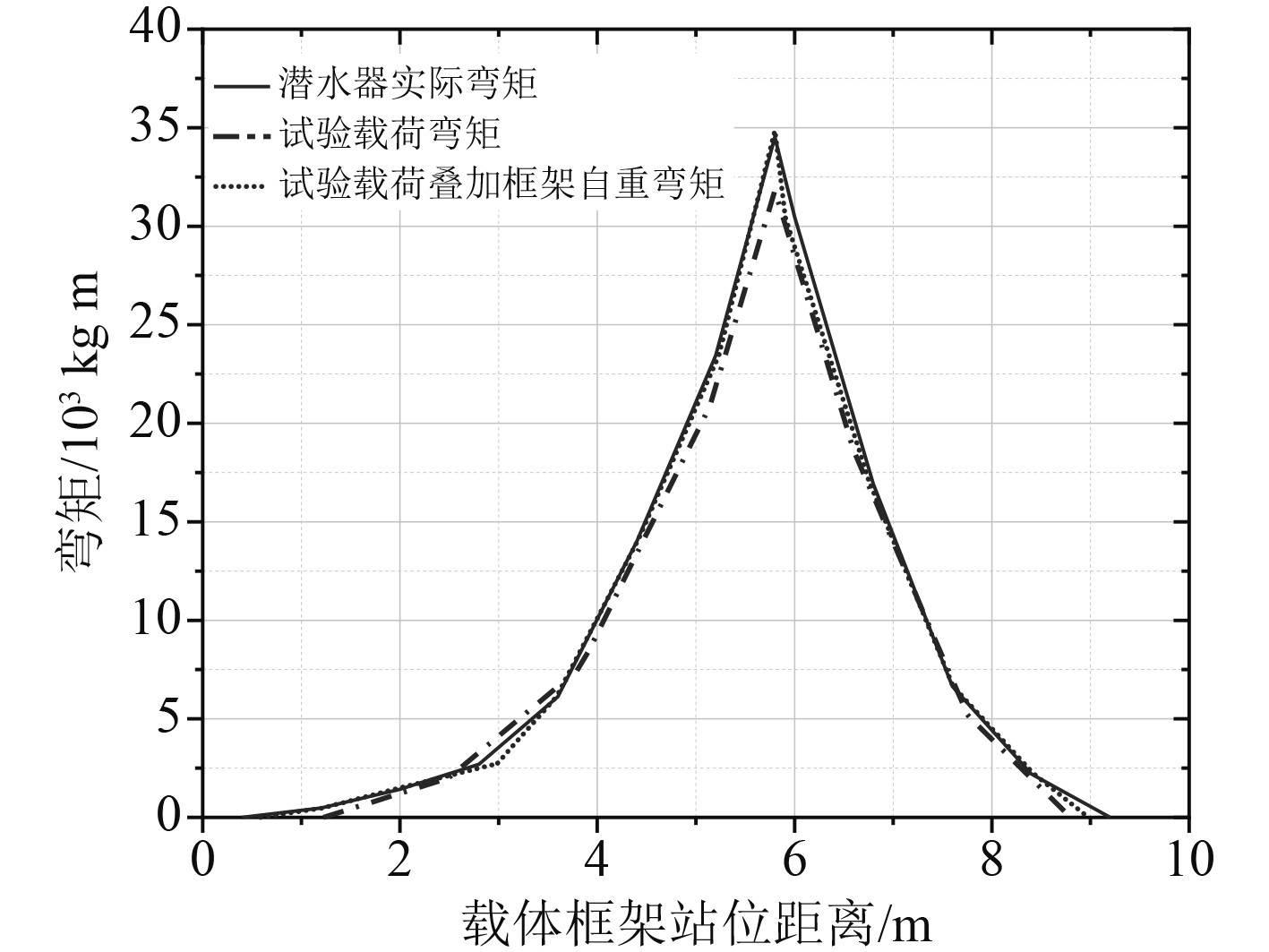

2 载体框架承载试验 2.1 试验基本情况载体框架设计加工制造完成后,须经过承载试验的考核验证,以校核框架的强度和稳定性及变形,确认框架结构设计和计算的可靠性。框架承载试验主要是指模拟考虑动载系数1.7和作业系数1.2下实际潜器起吊工况下的总纵弯矩和重量(即2.04倍自重)。为满足载体框架的起吊工况试验满足相似准则和模拟条件,在如图7所示的试验载荷施加位置下,试验载荷所产生纵向弯矩叠加框架自重弯矩要与潜水器实际总纵弯矩一致(见图8),试验载荷叠加框架自重要等于2.04倍潜水器重量。

|

图 7 载荷施加位置 Fig. 7 Position of load application |

|

图 8 承载试验弯矩 Fig. 8 Load test bending moment |

框架承载试验系统由载体框架、龙门架,底座和同步液压加载系统组成。载体框架通过插销悬挂在龙门架横梁上,固定于底座的8个同步液压缸通过工装将载荷传递到载体框架上。液压缸的加载过程由计算机工控系统控制实现按照指定载荷同步加载。

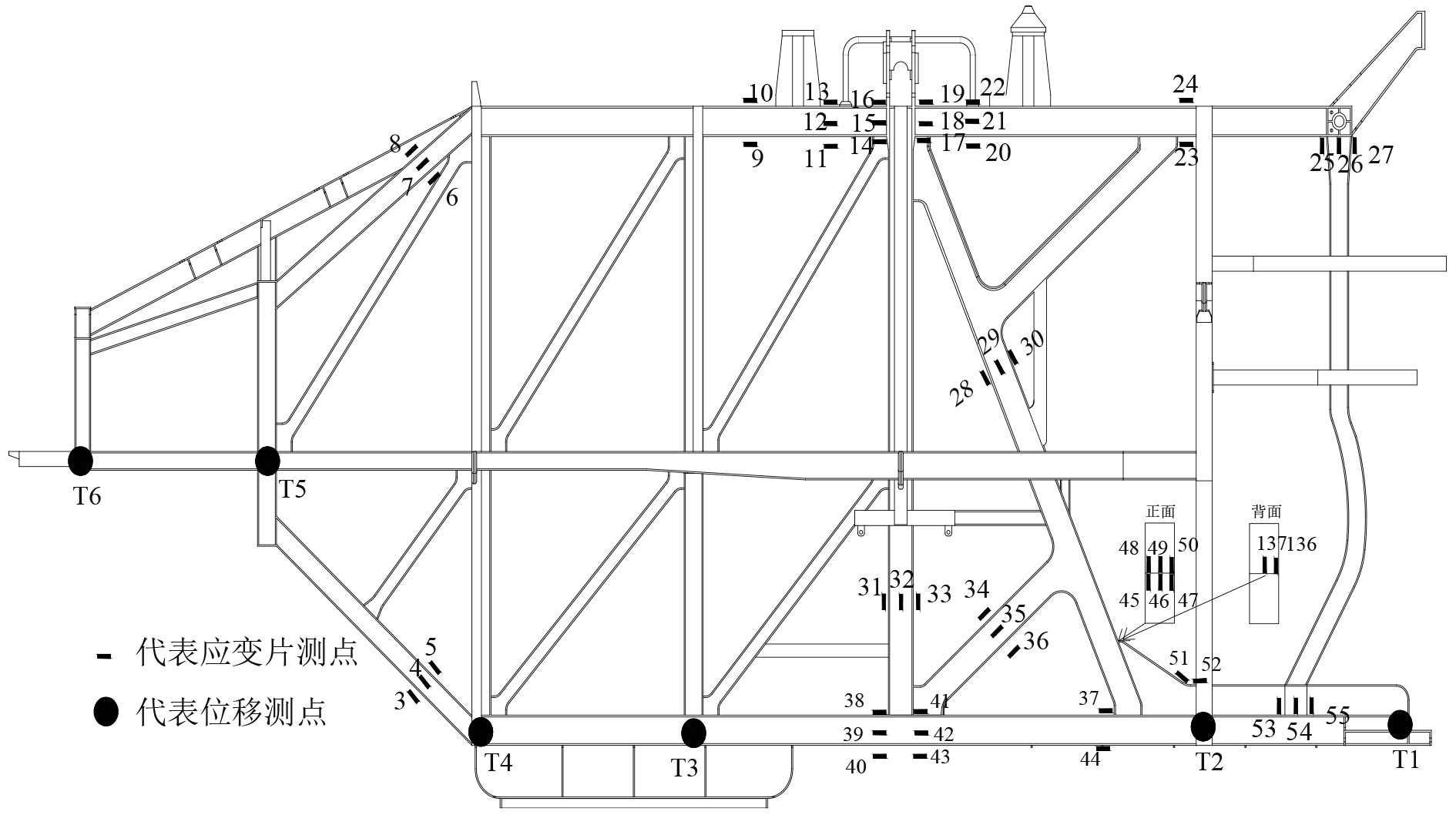

在载体框架上关键部位布置电阻应变片(右舷侧的应变和位移测点见图9,左舷侧的应变测点位置与右舷一致,编号不同)。在加卸载过程中,载体框架局部应变引起所测区域应变片电阻的变化,应变测量仪将放大后的信号转化成应变数据。球壳底部支撑梁应变片安装情况。位移测量主要采用三坐标全站仪测量。

|

图 9 应变和位移测点图(右舷) Fig. 9 Strain and displacement point map (starboard) |

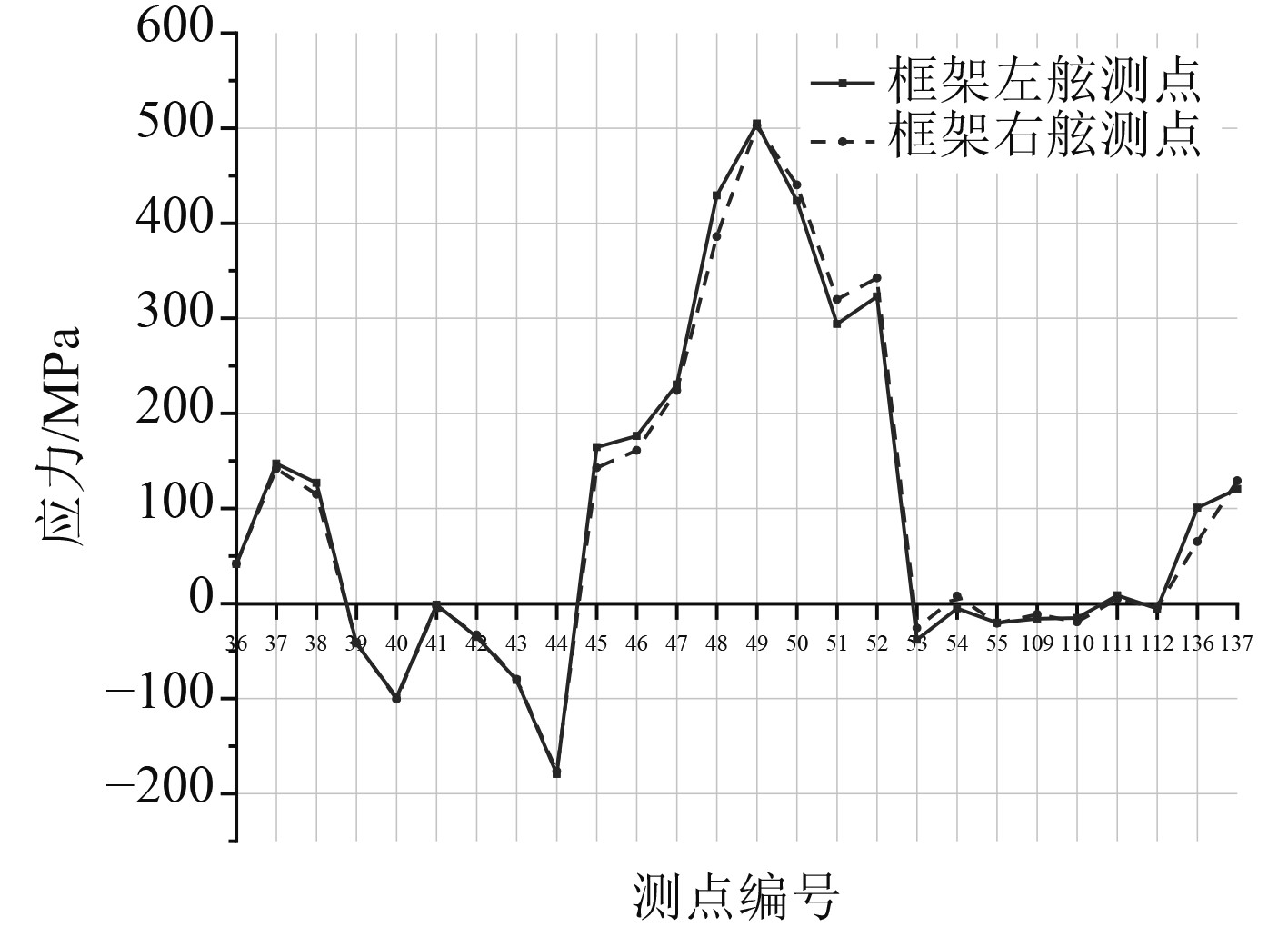

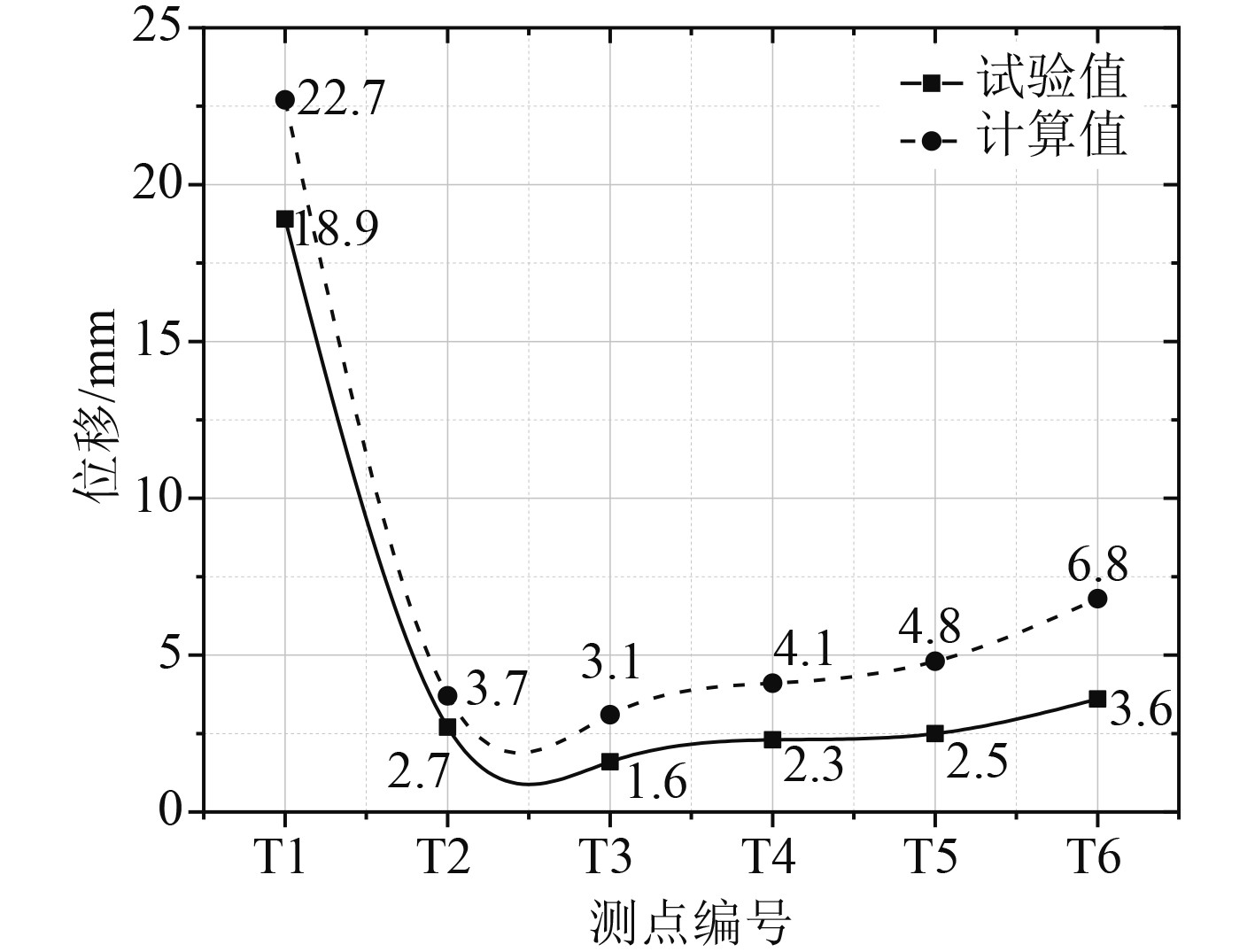

按照0倍自重、1.0倍自重、1.5倍自重、2.04倍自重的加载步骤,对载人潜水器载体框架进行静态加卸载试验,整个过程未见异常。载体框架承受住了2.04倍自重的静态载荷考核。2.04倍自重静态载荷作用下各测点应力值见图10,载体框架测点的最大应力为501.8 MPa,出现在载人球下方纵桁的根部面板(对应的#49应变片处),应力方向垂直于焊缝。2.04倍自重静态载荷作用下各测点垂向位移值如图11所示。载体框架的垂向位移最大值出现在首部T1测点(18.9 mm),次最大值出现在尾部T6测点(3.6 mm),最小值出现在起吊点下方的T3测点(1.6 mm)。

|

图 10 载体框架应力测量值 Fig. 10 Measured value of framework stress |

根据贴片方案可知,左舷侧的测点与右舷侧测点贴片位置和方向是一致的(编号不同),能够起到相互验证和备份的作用。根据图10可知,在承载试验过程中,左右两舷侧测点的应力值大小基本一致,测试数据准确可靠。

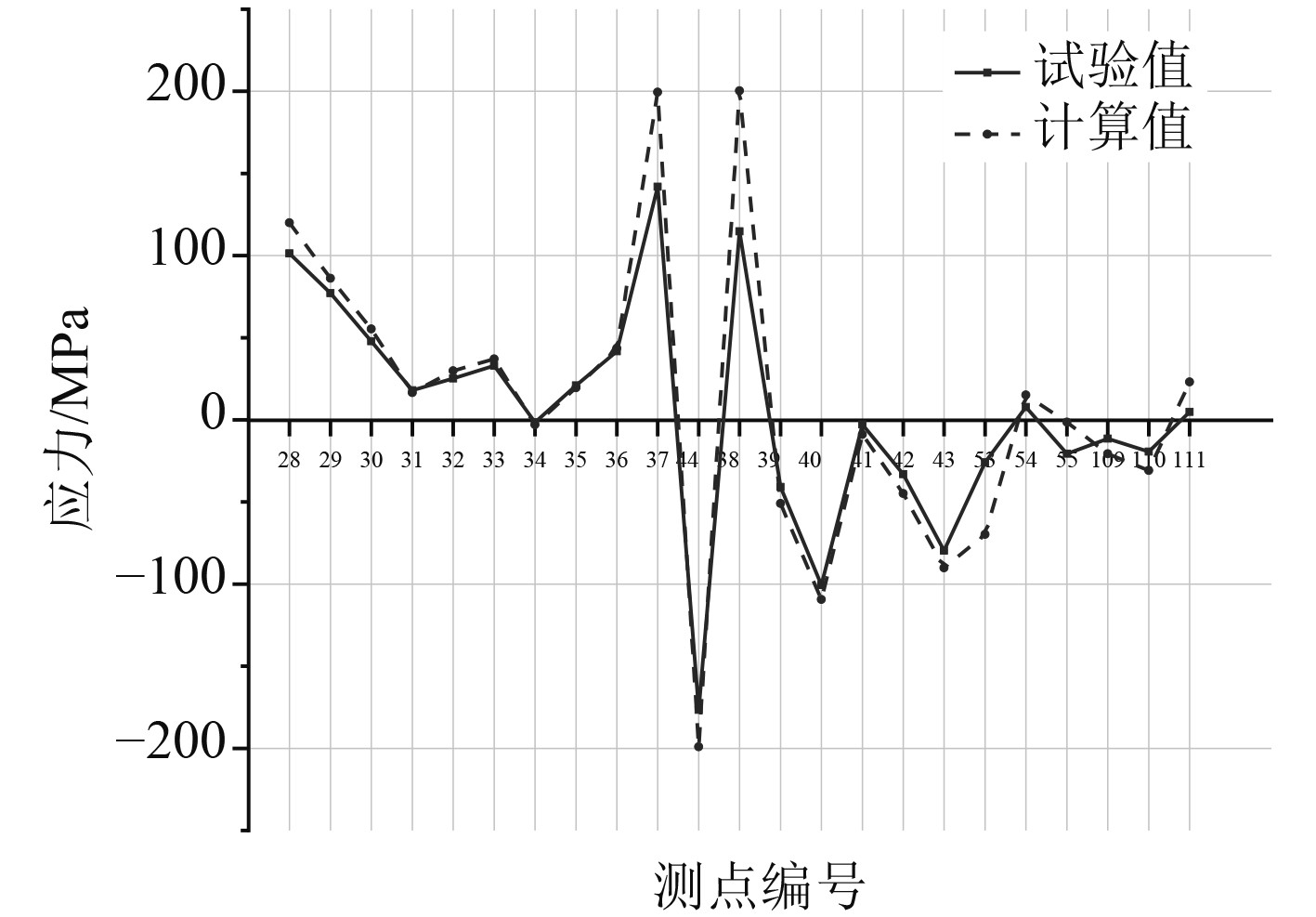

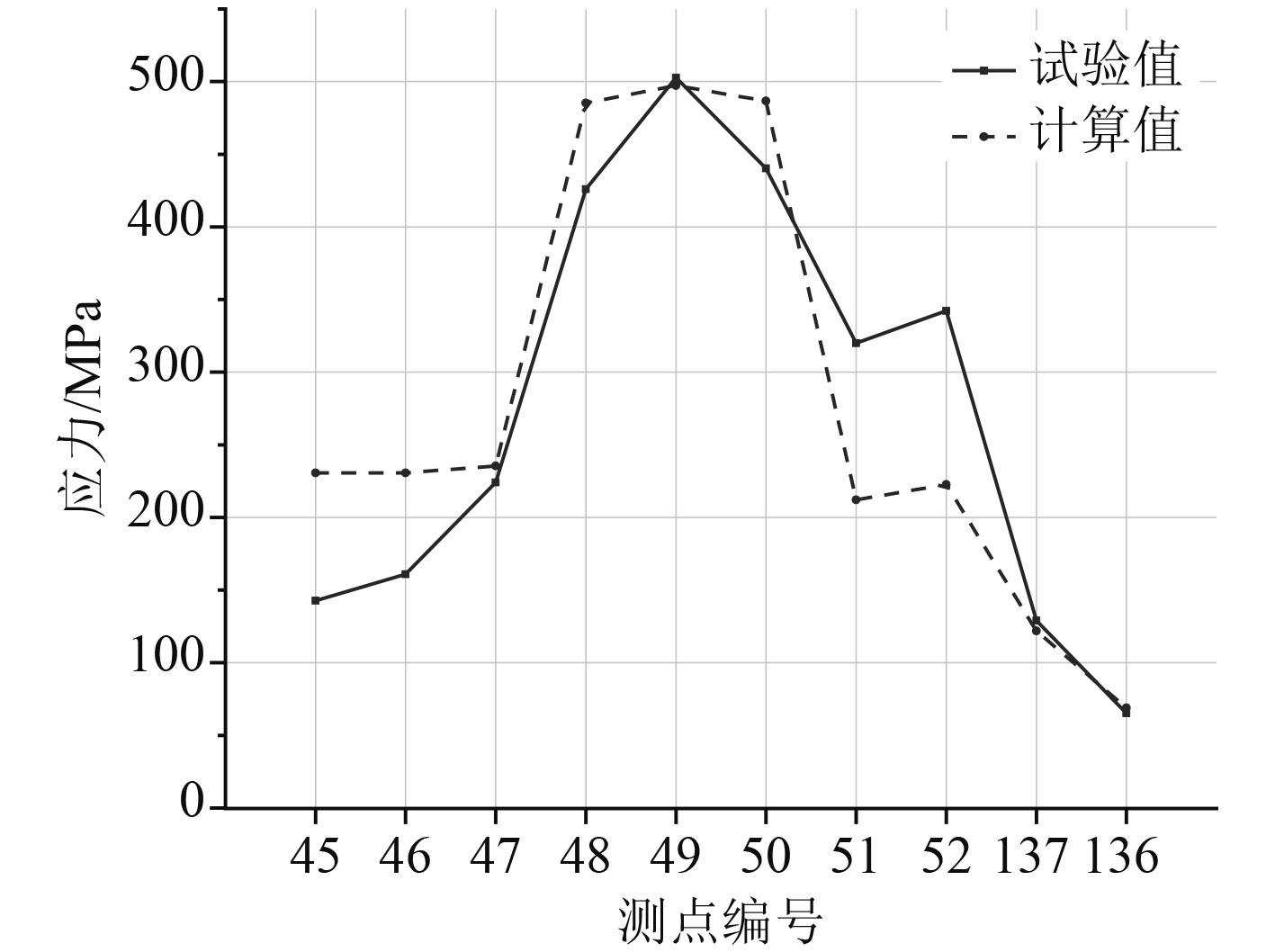

3 计算与试验对比分析分别提取载体框架上相同测点位置下的试验值和计算值,并进行对比分析。垂向位移试验值与计算值如图11所示,梁截面测点应力试验值与计算值如图12所示,球壳底部支撑梁测点应力试验值与计算值如图13所示。

|

图 11 垂向位移试验值与计算值 Fig. 11 Measured value and calculation value of vertical displacement |

|

图 12 梁截面测点应力试验值与计算值 Fig. 12 Measured value and calculation value of beam section stress |

|

图 13 球壳底部支撑异性梁测点应力试验值与计算值 Fig. 13 Measured value and calculation value of support beam stress |

由图11可知,垂向位移的计算值和试验值的趋势一致。其中计算值要大于试验值,说明有限元方法结算结果偏于安全。计算值大于试验值的主要原因:有限元模型的材料弹性模量取为126 GPa,而126 GPa仅为材料实测弹性模量的最小值,且载体框架板厚均为正公差,使得有限元模型刚度稍低于载体框架实际刚度。

由图12可知,各测点的试验值和计算值应力方向一致,数值接近,梁截面测点应力的计算值均大于试验值。主要原因为:载体框架的厚度存在正公差,导致结构厚度大于计算模型;焊缝区域应力梯度较大,偏离焊缝区域应力越小,应变片无法靠近焊缝根部,导致测试结果偏低。此外,梁截面测点应力普遍较低,最大试验应力为176 MPa,104个测点中有92个测点应力低于100 MPa,远低于材料许用拉压应力456.6 MPa,说明结构重量还存在优化空间。

由图13可知,各测点的试验值和计算值应力方向一致,数值比较接近。整个试验的最大应力为49#测点处,试验值为501.8 MPa,计算值为493.2 MPa,两者相差1.7%,说明采用局部精细化模型能够准确计算出框架的集中应力情况,为载体框架的安全性评估提供依据。

4 结 语本文依据《潜水系统和潜水器入级与建造规范》,采用总体桁架梁单元模型和局部精细化模型联合分析的方法,对某型载人潜水器载体框架的结构强度、稳定性和刚度进行分析,并通过载体框架极限承载试验的验证,得到结论如下:

1)对载人潜水器载体框架进行静态加卸载试验,整个过程未见异常。载体框架承受住了2.04倍自重的静态载荷考核,说明载体框架设计合理,结构安全性能满足使用要求。

2)由计算结果和试验结果对比分析可知,两者吻合度较好,采用本文提出的总体桁架梁单元模型和局部精细化模型联合分析的计算方法能够用于计算框架的强度、刚度和稳定性,且计算结果偏安全。

3)试验结果显示,梁截面测点应力普遍较低,说明框架结构重量还有一定的优化空间。

4)本文建立的框架承载能力试验系统,能够用于载人潜水器载体框架的结构性能考核,为产品的出厂验收提供依据。

| [1] |

黄建城, 胡勇, 冷建兴. 深海载人潜水器载体框架结构设计与强度分析[J]. 中国造船, 2007, 48(2): 51-59. DOI:10.3969/j.issn.1000-4882.2007.02.007 |

| [2] |

胡勇, 崔维成, 刘涛. 大深度载人潜水器钛合金框架试验研究[J]. 船舶力学, 2006: 10(2): 74–81.

|

| [3] |

洪林, 刘涛, 崔维成, 等. 基于参数化有限元的深潜器主框架优化设计[J]. 船舶力学, 2004: 8(2): 72–78.

|

| [4] |

叶彬, 刘涛, 胡勇. 深海载人潜水器外部结构设计研究[J]. 船舶力学, 2006: 10(4): 106–114.

|

| [5] |

张康, 郑志恒, 焦慧锋, 等. 基于有限元法的水下作业型ROV 框架结构设计分析[J]. 中国造船, 2019: 60(2): 100–106.

|

| [6] |

QUN Wei, LI Xuan. Stress analysis of the submarine framework based on inventor[J]. Applied Mechanics and Materials, 2014, 16(4): 607-610. |

| [7] |

李玲珑, 陈鹏, 李文跃, 等. 深海勇士号载人潜水器框架设计与分析[C]//2018船舶与海洋工程结构学术会议论文集, 2018: 473–476

|

| [8] |

陈鹏, 李玲珑, 沈允生, 等. 载人潜水器单点起吊时载体框架结构性能分析[C]//2016年船舶力学学术会议, 2016: 691–697.

|

| [9] |

中国船级社. 潜水系统和潜水器入级与建造规范[S]. 人民交通出版社, 2013.

|

| [10] |

Lloyd’s Register of Shipping code for lifting appliances in a marine environment[S]. Lloyd’s Register of Shipping. 2013

|

| [11] |

曾攀. 有限元分析及应用[M]. 北京: 清华大学出版社, 2004.

|

2023, Vol. 45

2023, Vol. 45