船舶舱室包括船员的生活舱室、活动场所、餐厅等,船舶舱室在设计上都有严格的规范。合理的船舶舱室不仅在结构上非常合理和美观,同时对提升船舶工作人员的工作积极性都具有非常重要的意义。因而舱室设计在整个船舶结构设计中具有非常重要的地位,船舶的整体设计不仅需要考虑武器装备的部署情况,同时还需要考虑舱室设计中对重量分布的均衡性和稳定性等要求[1-2]。船舶舱室整体结构上虽然不需要过多的考虑建造成本问题,但是对结构的强度以及空间的有效性要求比较高,舱室设计的合理性在战时也将发挥重要作用[3]。

对船舶舱室结构的缺陷进行检测将最大程度发现在船舶舱室设计和建造过程中出现的问题,目前对船舶舱室结构缺陷检测主要有2种方法,一种是通过人工现场使用专业仪器进行检测,另外一种是使用图像处理的方法。第1种方法比较依赖于现场检测人员的经验和检验设备的精度,在对舱室表面缺陷进行检测时容易受到外界因素和人为主观因素的影响[4];第2种方式则是通过图像处理的方式实现对船舶舱室缺陷的检测,这种方法的优势在于采用非接触式检测,同时随着图像处理技术的不断进步,使得检测的精度也越来越高,同时也解决了传统的舱室缺陷检测耗时耗力的问题[5]。国内外许多学者在基于图像处理的缺陷检测方面进行了研究,郭庆[6]提出使用图像处理的方法对铁轨表面缺陷进行分析,使用多种图像滤波方法来准确获取铁轨表面缺陷的图像,进而分析出铁轨表面存在的缺陷。张东岭[7]提出结合X射线和图像处理技术对机械材料的缺陷进行分析,并使用Matlab软件进行了仿真。

本文在研究图像处理相关技术的基础上提出一种基于图像增强和滤波技术的舱室缺陷检测系统,该系统能够大幅度缩短舱室缺陷的监测时间,应用于大型船舶舱室的缺陷检测具有良好的效果。

1 图像处理技术在对船舶舱室缺陷进行检测的过程中,图像处理技术起着非常重要的作用。由于受到光线影响和环境的限制,采集的图像质量经常会出现曝光量不足以及存在噪声等问题,此时就需要使用相关的图像处理技术对采集的图片进行处理,这些图像处理技术包括图像增强技术、图像分割技术等[8]。

1.1 直方图均衡图像增强技术主要通过对图像的某些特征进行加强来实现对图像原有特征的识别,将图像中的有用信息或者信号实现增强的目的,而将那些无用的信息缩小。目前在图像增强技术方面主要采用2种方法,一种是频域法,另外一种是空间域法。而一般图像增强需要根据图片的具体情况采用一种或者几种图像增强方法。

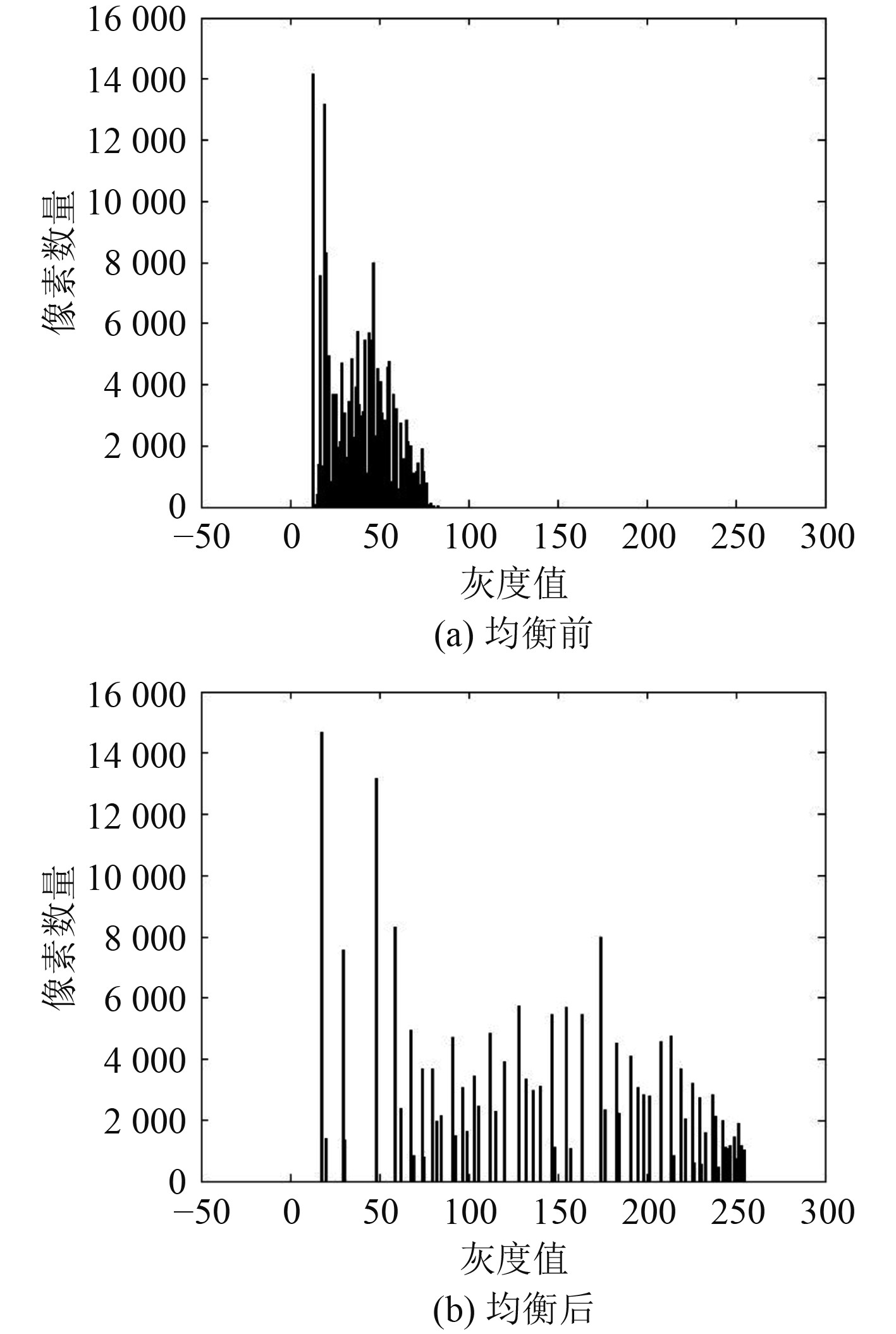

在空间域法中,使用较多的是直方图均衡处理方法,在对船舶舱室缺陷检测的图像处理中可能会受到光线影响,使得整张图像灰度值极度不均衡,此时进行图像处理难以获取所需要的参数,因而需要对图片进行直方图均衡处理。经过直方图均衡处理后,图像灰度值分布更加合理,同时也能获取更多的图片信息。

在直方图均衡处理过程中,需要首先计算图像中每种灰度值出现的概率,概率Pr可以用下式计算:

| $ {P_r}({r_k}) = \frac{{{N_k}}}{N} 。$ | (1) |

其中:

直方图均衡化函数为:

| $ {M}_{k}={\displaystyle \sum _{i=0}^{k}{P}_{\text{r}}}({r}_{\text{i}}) ,$ | (2) |

其中,i=0,1,2···。

对船舶某舱室进行直方图均衡处理,并编写相应程序,得到处理前和处理后的灰度直方图,可以发现处理后图像的灰度值分布更加广泛,解决了图像在均衡前灰度值过于集中的问题。

|

图 1 处理前后灰度直方图对比 Fig. 1 Comparison of gray histogram before and after processing |

图2分别为舱室的基本图像和经过直方图均衡处理过的图像。可以发现,处理过的图像更加清晰,整体清晰度得到明显提高。

|

图 2 直方图均衡图片处理效果对比 Fig. 2 Histogram equalization image processing effect comparison |

由于舱室在很多时候会呈现不规则的形状,同时对舱室的检测很多时候需要对图像中的局部进行重点检测,此时就需要对图像进行分割。图像分割的难点是需要去除图像背景对分割的影响,同时对需要进行处理的图像部分进行重点增强。图像分割的实现依赖于在使用二值化对图像进行处理后,图像的灰度值不连续且具有一定的相似性,因而可以寻找周围相似的灰度值就可以确定需要检测对象的基本轮廓,而灰度值出现明显变化的区域则是边缘。

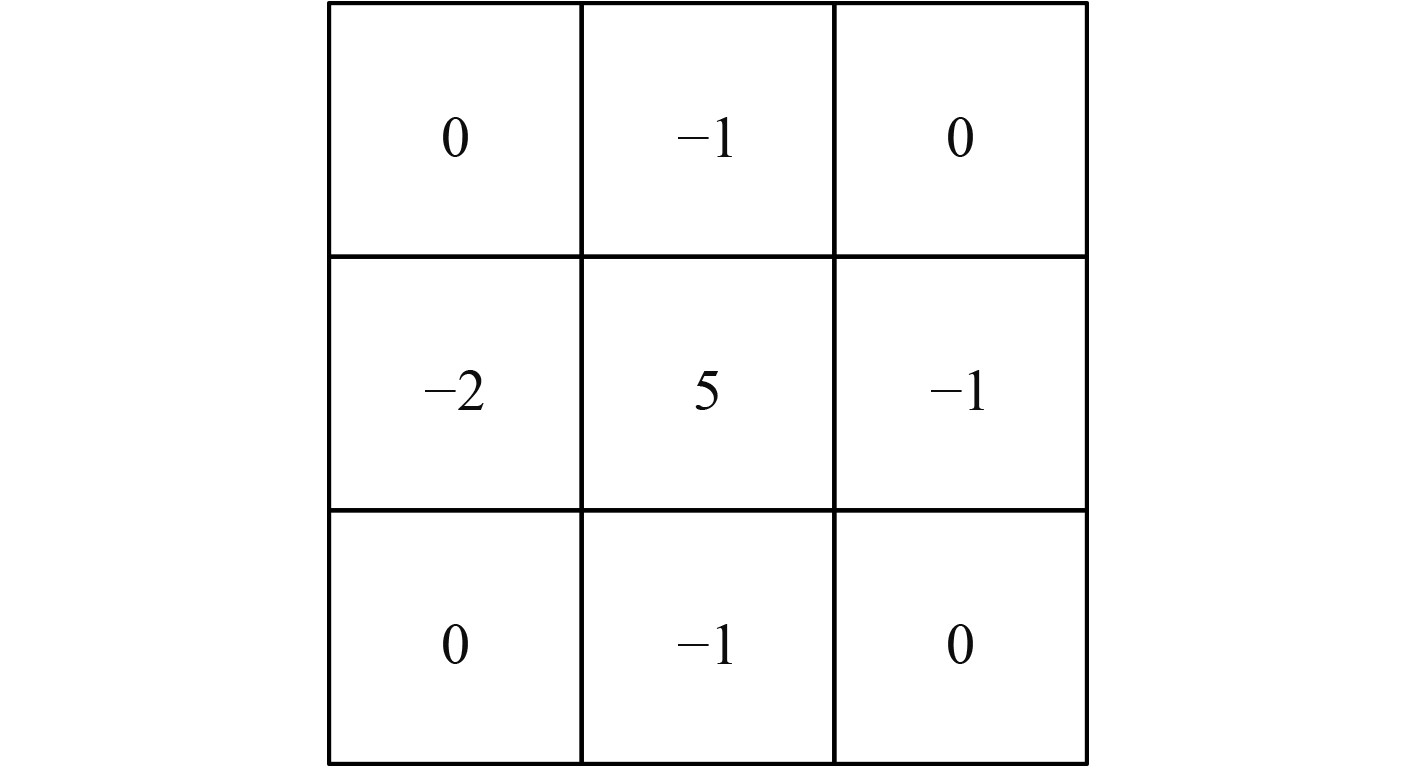

使用拉普拉斯算子对图像进行分割,其基本原理是通过定义中心像素为一个正数,在中心像素周围的其他像素点系数均为负数,如图3所示。可以发现这些系数的和均为0。

|

图 3 拉普拉斯算子图像分割原理 Fig. 3 Laplace operator image segmentation principle |

使用拉普拉斯算子对图像进行分割后可能会丧失部分背景信息,定义g(x,y)为输出图像,f(x,y)为输入图像,规定:

1)若中心像素点为负数

| $ g(x,y) = f(x,y) - {\nabla ^2}f(x,y), $ | (3) |

2)若中心像素点为正数

| $ g(x,y) = f(x,y) + {\nabla ^2}f(x,y) 。$ | (4) |

将原始图像和使用拉普拉斯算子分割后的图像叠加,可以有效解决在缺陷检测中背景丢失的问题。使用拉普拉斯算子可以让图像中的细小缺陷锐化,更容易被发现。

2 船舶舱室设计缺陷检测系统设计 2.1 系统整体结构设计使用图像处理技术构建船舶舱室设计缺陷检测系统,系统主要包括图像采集设备、数字化设备、存储设备、图像预处理、图像均衡和分割以及缺陷检测等部分。系统各部分实现的功能主要如下:

1)图像采集设备

为了实现舱室设计缺陷检测,需要使用图像采集设备对船舶各舱室采集图像,图像采集的质量将会直接影响检测效果,因而在系统中一般使用高清摄像头或者高质量的CCD设备。由于每个设备采集的图像格式以及传输协议均不一样,因而在设计系统时需要首先确定图形采集设备的型号、传输协议、图像大小及类型。

2)数字化设备

图像采集设备输出的信号无法直接和计算机相连接,一般需要使用数字采集卡来完成和计算机的连接。

3)存储设备

对多舱室进行全面检测需要采集多组图像,因而在图像采集设备完成图像采集后需要将图片存储到硬盘或者服务器,同时为了后续升级方便,采用固态硬盘作为存储设备。

4)图像预处理

存储设备可以和图像处理在同一台机器上,也可以分离使用。在进行缺陷检测前需要对图像进行预处理,这些操作包括低通滤波、采样保持、量化以及编译码等。

5)图像均衡和分割

在完成图像预处理后需要对图像进行直方图均衡和分割处理,在电脑上完成相关程序的设计,以实现对图片中舱室设计缺陷的识别。

6)缺陷检测

编写人机界面,对系统的检测流程进行分析,输出缺陷检测结果。对于单次的舱室缺陷检测使用图像判定结果,在建立数据库并对舱室设计缺陷的图像进行存储后,将这些历史数据作为学习样本,从而使用遗传算法和机器学习来训练,提升系统对舱室设计缺陷识别的成功率。

|

图 4 系统结构框图 Fig. 4 System structure block diagram |

船舶舱室设计缺陷主要从舱室结构强度、舱室长高宽以及舱室墙面检测等多个方面进行测试。

1)舱室设计长宽高的检测实现

在检测过程中,船舶舱室设计缺陷系统会配置在自动小车上,小车自动沿船舶舱室边界运动,最后根据计算的坐标回到舱室中心,并对船舶舱室拍照,通过小车返回的数值可以得到舱室的长和宽的数值,通过获取的图像和参照物可以通过算法计算出舱室的高度。系统测量的精度可以达到毫米级,因而可以最大程度发现舱室在整体结构设计和制造过程中存在的缺陷。

2)舱室墙壁检测

舱室的墙壁检测可以在最大程度上发现结构强度上的问题,若结构设计不合理,那么舱室墙壁很有可能会出现裂纹的情况。因而使用图像检测算法对墙壁进行预处理后,对墙壁进行轮廓分析和处理,可以发现肉眼难以发现的裂纹。

使用船舶舱室设计缺陷检测系统对某舱室检测,系统会依据图像处理的结果发现裂纹并在界面上显示结果,并告知需要人工复核,同时会在图片中对可能存在裂纹的位置进行标注,并对测量结果进行初步判定。墙壁裂缝并不明显,人工检测观察很难发现,而使用其他仪器测量需要不断对墙面进行扫描并不断观测参数,检测的时间会较长。因而在当前水面舰艇大型化的发展趋势下,船舶的舱室也会越来越多,对舰艇舱室的快速智能化检测具有重要的意义。航母舱室的数量较多,对舱室设计缺陷的检测要求也更高,在使用基于图像处理的舱室设计缺陷系统并结合人工复核的方式,可以有效提升检测效率。

3 结 语船舶舱室设计的合理性对保证船员的工作状态具有极大帮助,对舱室设计缺陷的检测是检验船舶是否达到设计要求的重要步骤之一。本文针对传统检测在舱室设计缺陷检测中存在的问题,提出基于图像处理的船舶舱室设计缺陷检测系统。

1)分析船舶舱室设计缺陷检测系统中涉及到的图像处理关键技术,包括直方图均衡和图像分割技术,并对处理前后的图像进行效果对比;

2)对系统的整体结构进行设计,并对系统进行测试。测试结果表明,系统可以实现对舱室结构参数的基本检测,同时对墙壁裂缝做到自动识别和判定,发现一些不明显的裂缝,大幅度提升舱室设计缺陷检测的工作效率和准确率。本文建立的船舶舱室设计缺陷检测系统可以应用于各类船舶舱室,同时通过不断积累数据,未来可以结合云计算和神经网络系统来实现对舱室设计缺陷的自动智能检测。

| [1] |

赵崇林, 朱江, 胡永进, 等. 融合注意力和多尺度特征的航空发动机缺陷检测[J]. 北京航空航天大学学报: 1–14. ZHAO Chong-lin, ZHU Jiang, HU Yong-jin, et al. Fusion of attention and multi-scale features for aero-engine defect detection [J]. Journal of Beijing University of Aeronautics and Astronsutics : 1–14. |

| [2] |

郭慧文, 刘晓鸣, 陈浩天, 等. 基于机器视觉的镍基高温合金表面缺陷检测系统开发[J]. 制造业自动化, 2023, 45(4): 81-87. GUO Hui-wen, LIU Xiao-ming, CHEN Hao-tian, et al. Development of Surface Defect detection System for Nickel-based Superalloy based on Machine vision[J]. Manufacturing Automation, 2023, 45(4): 81-87. DOI:10.3969/j.issn.1009-0134.2023.04.018 |

| [3] |

杨硕, 孙林. 基于图像处理和深度学习的膜片缺陷检测[J]. 激光杂志, 2023, 44(4): 103-106. YANG Shuo, SUN Lin. Patch defect detection based on image processing and deep learning[J]. Laser Journal, 2023, 44(4): 103-106. DOI:10.14016/j.cnki.jgzz.2023.04.103 |

| [4] |

王丹, 高炜欣. 基于稀疏描述的X射线焊缝图像缺陷检测研究[J]. 制造技术与机床, 2023(4): 126-131. WANG Dan, GAO Wei-xin. Research on Defect Detection of X-ray Weld Image Based on Sparse Description[J]. Manufacturing Technology & Machine Tool, 2023(4): 126-131. DOI:10.19287/j.mtmt.1005-2402.2023.04.020 |

| [5] |

刘杰. 探究钢铁表面缺陷检测的研究与实现[J]. 中国设备工程, 2023(6): 172-174. LIU Jie. Research and Implementation of Steel Surface Defect Detection[J]. China Equipment Engineering, 2023(6): 172-174. |

| [6] |

郭庆. 基于图像处理的铁轨表面缺陷检测研究[D]. 南京: 南京邮电大学, 2022.

|

| [7] |

张东岭. 基于图像处理的机械材料缺陷检测技术研究[J]. 粘接, 2002, 49(6): 39-43. ZHANG Dong-ling. Research on Defect Detection Technology of Mechanical Materials Based on Image Processing[J]. Journal of Bonding, 2002, 49(6): 39-43. |

| [8] |

王昱东. 基于3D技术的舰船舱室设计缺陷可视化方法研究[J]. 舰船科学技术, 2019, 41(24): 13-15. WANG Yu-dong. Research on Visualization Method of Ship Cabin Design Defects Based on 3D Technology[J]. Ship Science and Technology, 2019, 41(24): 13-15. |

2023, Vol. 45

2023, Vol. 45