船舶上的液舱一般是为了专门储存和运输液体货物而设的舱室,随着船舶尺寸的日趋大型化,液舱尺寸也逐渐增大。当船舶液舱内部分装载液体时,液体会在舱内晃荡,加上液舱在航行过程中由于各种环境载荷的作用产生摇晃、升沉等运动,在舱内结构上产生冲击压力,这种冲击压力一般来说作用时间较短,数值较大[1-3]。在航行中液体晃荡而使油轮丧失稳性或局部结构损坏的事例曾多次发生,甚至有的酿成重大翻船事故,造成严重的生命和财产损失及环境问题。因此晃荡引起的载荷与效应已成为航行中载液船舶安全性评估的重要内容之一。液舱晃荡压力的大小与船舶的运动、液舱内的装载率、液舱内部结构型式等多种因素有关[4-6]。有研究表明,液舱结构型式对液舱中液体晃荡的剧烈程度有比较显著的影响[7-9]。在上部安装垂直板,底部安装I型挡板和T型挡板,液舱中间设置制荡横舱壁均对液舱有很好的减晃效果。一个好的液舱结构型式可以抑制舱内液体的晃荡,从而减小晃荡过程中的晃荡压力。反之,液舱型式设计不合理时,舱内液体晃荡情况会变恶劣,从而使晃荡压力增加,因此,选取合适的液舱结构型式以减少液舱晃荡压力就显得尤为重要。为保障船舶航行安全,本文对具有代表性的液舱结构进行晃荡压力下的强度分析,并采用适当的优化策略,对多种液舱结构的晃荡压力进行对比分析。

针对船中部矩形液舱,考虑在纵舱壁上添加不同宽度和数量的水平挡板及顶部削斜这2种不同型式的结构修改,对修改后的结构型式进行建模及数值模拟分析,对比分析不同的液舱结构型式对晃荡压力的影响。

1 液舱方案本文研究对象为一个位于船中部的矩形液舱,在宽度方向沿船中纵剖面对称,长16.3 m,宽15 m,高14.2 m。液舱有两类改进方案:第1类方案是在纵舱壁上加纵向水平挡板,挡板左右对称分布,在长度方向由一横舱壁延伸至另一横舱壁。挡板数量由1~3变化,挡板宽度分别为1.0 m,1.5 m和2.0 m,共9种方案。其中单挡板位置为纵舱壁上0.7 H处(H为液舱高度);双挡板高度位于0.25 H,0.7 H处;三挡板高度位于(0.25 H,0.5 H,0.7 H)。第2类方案是将液舱靠近两侧的舱顶角隅处改为斜板型式。削斜角度

模型建立及网格划分使用的软件为Fluent专用的前处理软件Gambit,其具有超强的组合建模能力,可用来建立几何形状及生成网格。本船中液舱舱内结构较为简单,舱壁及舱顶均无水平或垂向桁材,无需简化。船中液舱第1类方案和第2类方案所建立的模型均采用六面体结构化网格,网格尺寸为250 mm,顶部无细化,网格数目为22万左右。

2.2 工况因该液舱于船中,横摇时液体晃荡情况较纵摇更为剧烈,故主要考察液舱的横摇工况,且对液舱结构型式所做更改均位于液舱顶部,不会影响低装载率下的晃荡情况,故只计算装载率为0.7及0.85的横摇工况。晃荡压力监测点主要取侧壁液面以下及液面附近,如图1所示。

|

图 1 液舱结构优化型式 Fig. 1 Optimized type of tank structure |

数值模拟晃荡过程需模拟船舶的横摇和纵摇过程,通过定义外部profile文件定义旋转运动实现对液舱的横摇及纵摇运动的模拟,旋转中心则为相应的横摇或纵摇的稳心,稳心由相应的数据和规范计算得到。

横摇周期为18.57 s,横摇角24.2°,均计算7个周期,即横摇运动计算时间为130 s,时间步长均取为0.05 s。

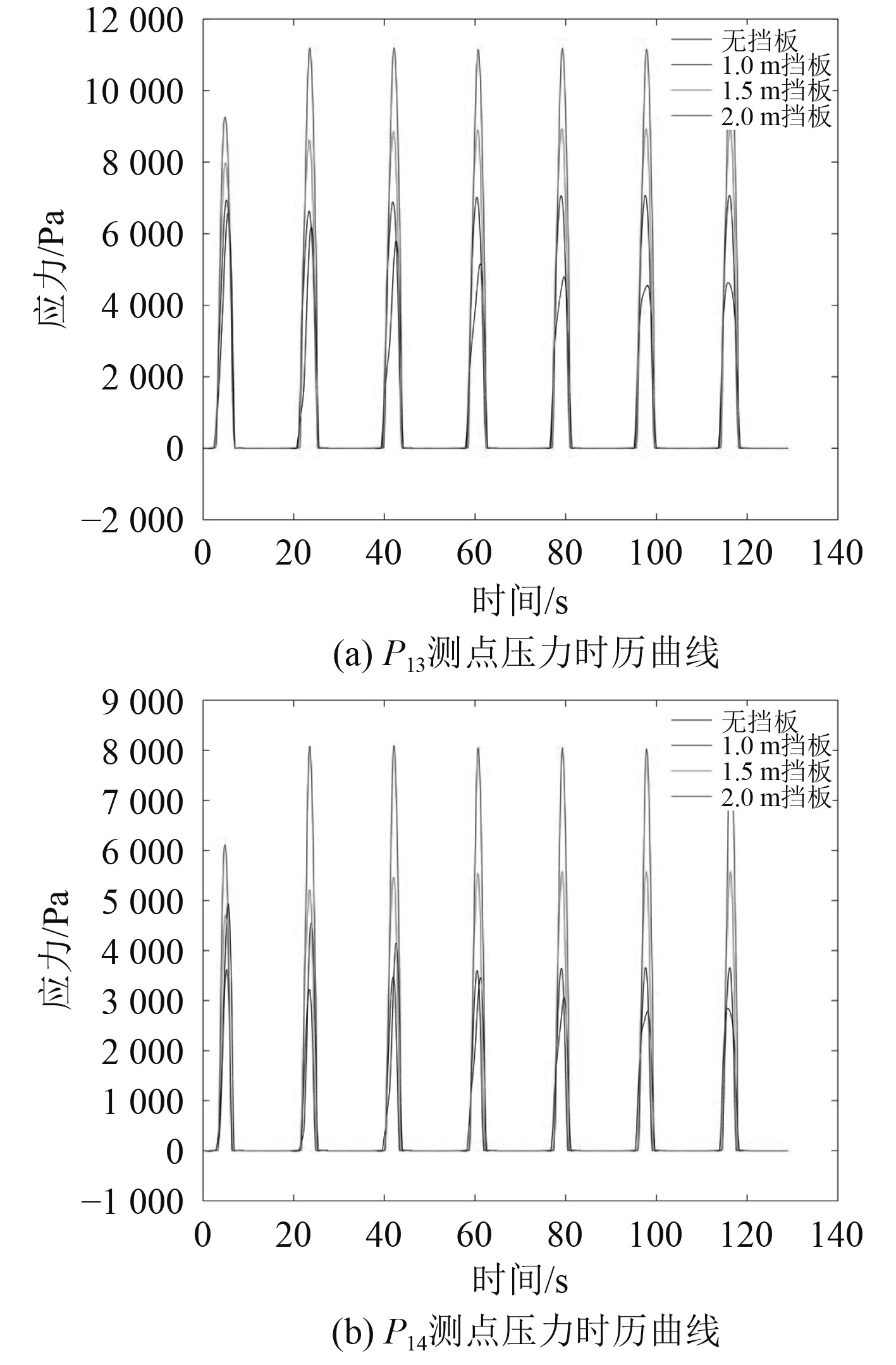

3 计算结果及分析 3.1 第1类方案图2给出了0.7装载率,横摇工况下单挡板液舱典型测点压力时域历程计算结果。P13浸没在液体下,P14位于0.7H自由液面处。从压力时历曲线可以看出,压力量值均不大,由于水平挡板的阻制作用,液体几乎无法到达舱顶,舱顶压力忽略不计。挡板数量一定,随着挡板宽度的增加,液面以下及液面附近的晃荡压力有所增大。尤其是2.0 m挡板时P13及P14测点晃荡压力分别达到12 kPa和8 kPa,比无挡板的大1倍以上。这是因为挡板恰好位于液面处,挡板限制住了液体沿着侧壁向上运动的空间,使得挡板以下的液体能量无法耗散,而挡板越宽,阻制作用越强,越不利于液体能量耗散,这使得液体冲击挡板以下侧壁时具有较大的能量,进而使测点晃荡压力增大。另外,无论方案挡板宽度如何,晃荡压力均较无挡板液舱的压力大。对于双挡板及三挡板方案,液舱各测点晃荡压力除了数值上有较小差别外,呈现的规律与单挡板液舱方案一致,且均比无挡板液舱的压力稍大。

|

图 2 计算网格 Fig. 2 Tank calculation grid |

图3给出了0.85装载率,横摇工况下单挡板液舱典型测点压力时域历程计算结果。与0.7装载率情况不同的是,此时挡板浸没在液面以下,P13浸没在液体下,P15位于0.85H自由液面处。从压力时历曲线可以看出,P13及P15测点晃荡压力在添加2.0 m挡板时晃荡压力相较于无挡板时明显减小。这是因为浸没在液面以下的挡板能有效增加舱内阻尼,使得液体能量耗散增大,有效减小液体运动幅度从而达到减小晃荡压力的效果。而添加1.0 m或1.5 m挡板时测点的晃荡压力与无挡板时的压力相近,对降低晃荡压力的效果十分有限,说明采取合适的挡板宽度才能有效起到减小压力的作用。对于双挡板及三挡板方案,液舱各测点晃荡压力除了数值上有较小差别外,呈现的规律与单挡板液舱方案一致。

|

图 3 压力测点布置图 Fig. 3 Layout of pressure measuring points |

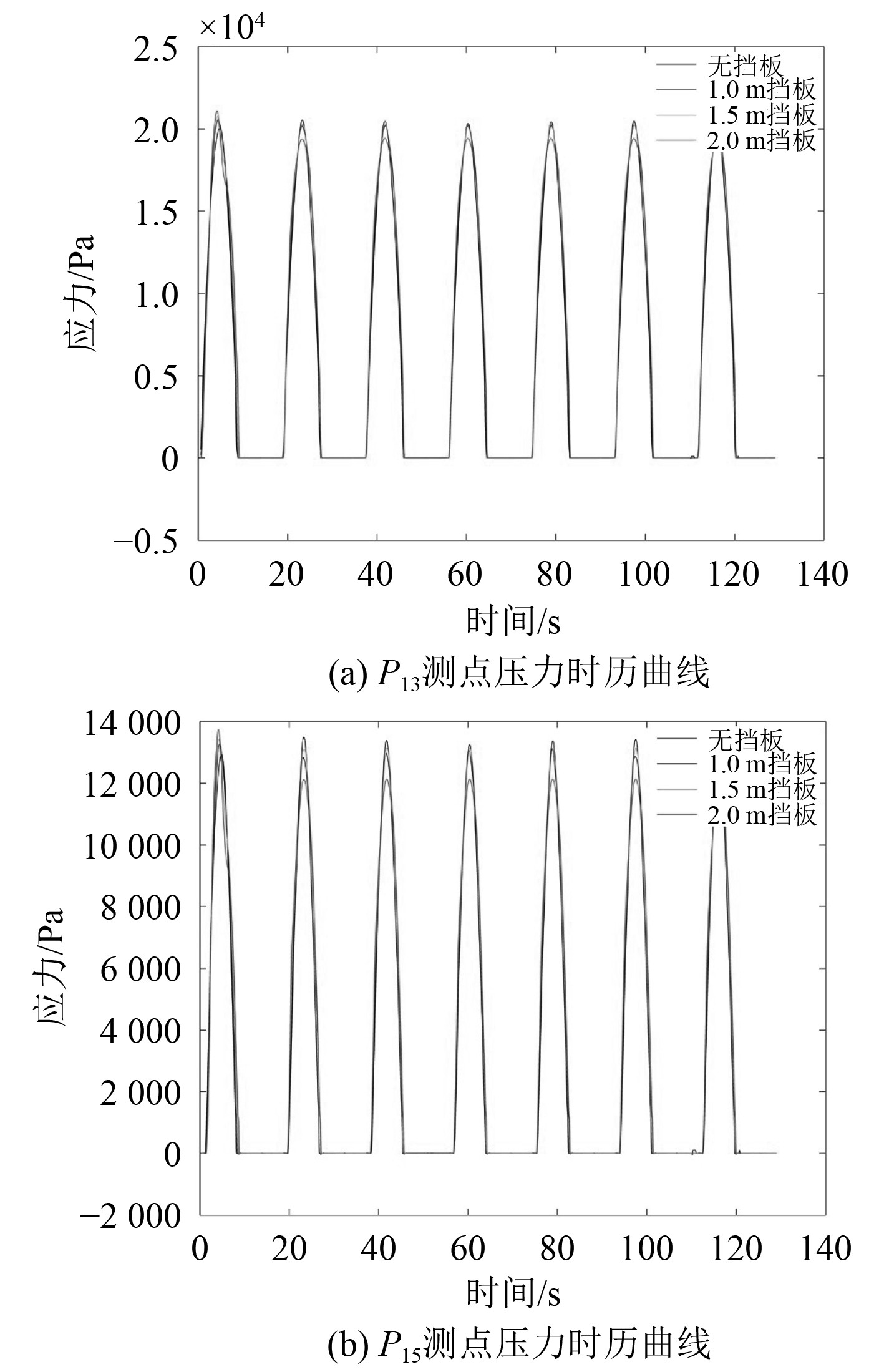

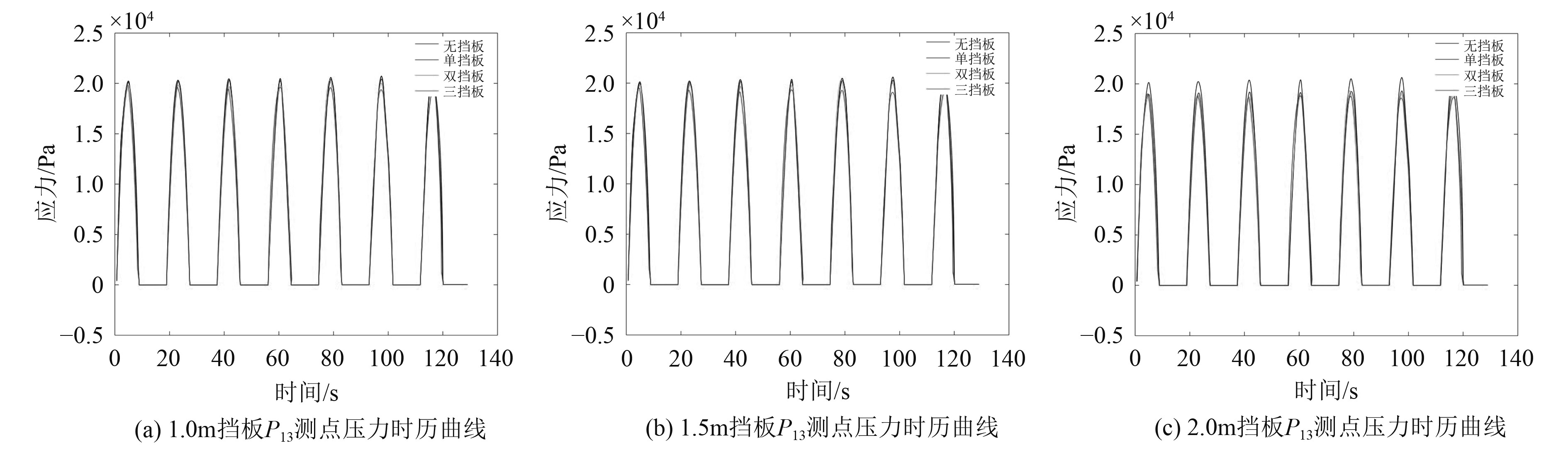

图4给出了0.7装载率横摇工况下,挡板宽度相同,数量不同方案的典型测点压力时域历程计算结果。考察P11点的结果可知,挡板宽度为1.0 m时,不同数量的挡板方案晃荡压力没有明显差别;挡板宽度为1.5 m或2.0 m时,三挡板方案的晃荡压力要比单挡板及双挡板的略小。另外,各宽度下的3种挡板方案在液面附近晃荡压力均要大于无挡板方案。

|

图 4 0.7装载率单挡板测点压力曲线 Fig. 4 Pressure curve of point for 0.7 loading rate with single baffle |

图5给出了0.85装载率横摇工况下,挡板宽度相同,数量不同方案的典型测点压力时域历程计算结果。考察P13点的结果可知,挡板宽度为1.0 m或1.5 m时,单挡板及双挡板方案的测点晃荡压力均与无挡板时相差不大,而三挡板方案的晃荡压力相对较小,有一定的减晃效果;挡板宽度为2.0 m时,添加单挡板、双挡板及三挡板方案的晃荡压力均较无挡板方案有所下降,其中三挡板方案的效果最为理想。

|

图 5 0.85装载率单挡板测点压力曲线 Fig. 5 Pressure curve of point for 0.85 loading rate with single baffle |

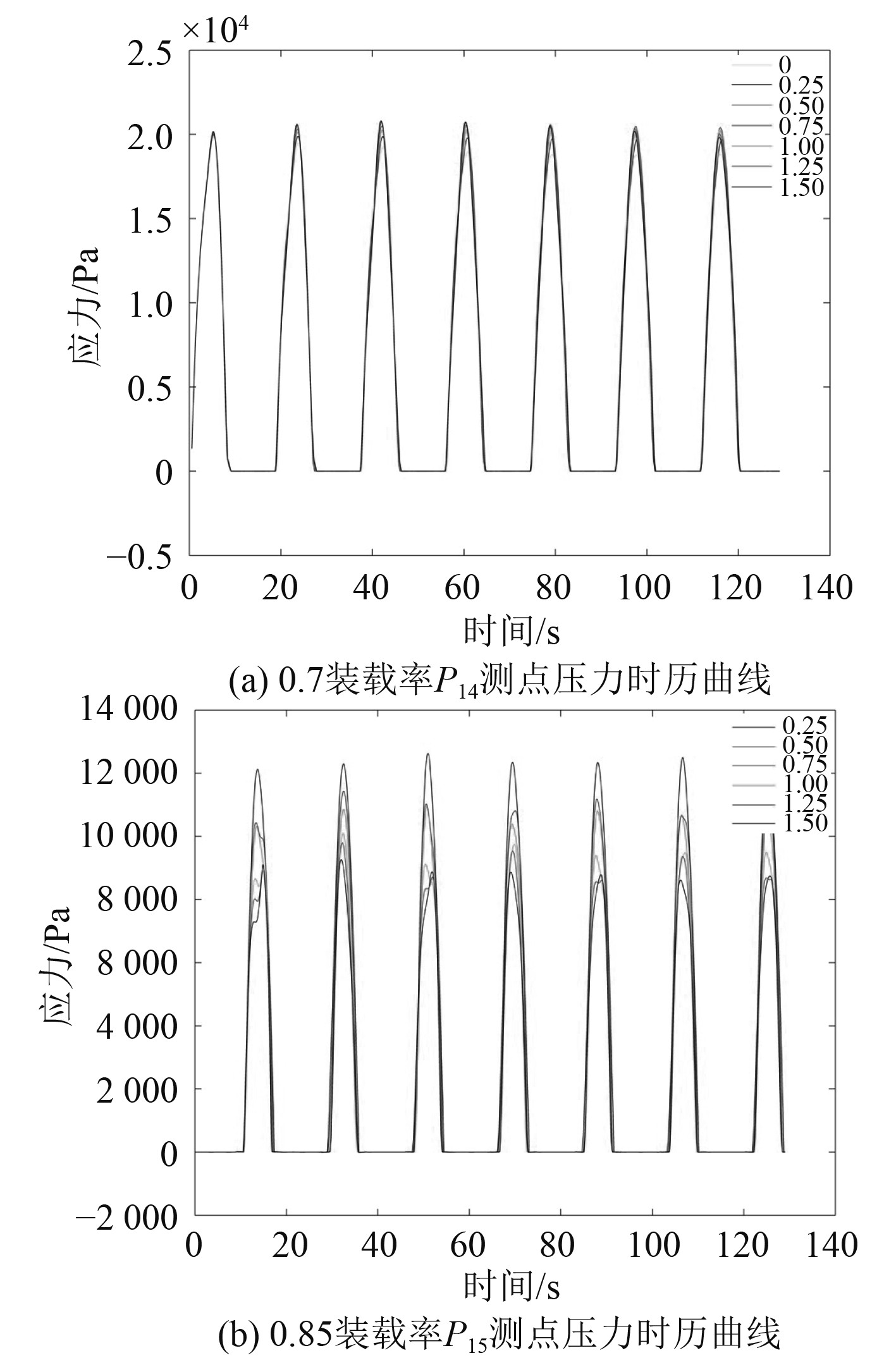

图6 给出了2种装载率横摇工况下液面附近测点的晃荡压力时域历程计算结果。分别考察P14及P15的结果,对装载率为0.7的工况,不同削斜角度方案P14测点的晃荡压力无明显差别。这是由于在晃荡过程中,晃荡液体较少触及顶部削斜部分,故顶部削斜部分对液体晃荡没有明显影响。对装载率为0.85的工况,P15测点的晃荡压力会随着削斜角度的增加而明显减小。这是由于在晃荡过程中,液面以下的晃荡压力以静压为主,而随着削斜角度的增加,晃荡过程中水位升高,底部压力增大,而高装载工况下沿横向的液面尺度明显变小,从而横摇晃荡减弱,晃荡压力减小。

|

图 6 0.7装载率各数量挡板测点压力曲线 Fig. 6 Pressure curve of point for 0.7 loading rate with baffle of each quantity |

本文针对不同液舱结构型式,采用Fluent软件,进行三维液舱的晃荡压力计算,对比分析不同液舱结构型式对晃荡压力的影响,得出以下结论:

1)在挡板和自由液面相互之间距离不大的情况下,在侧壁上添加水平挡板使舱内特别是液面附近晃荡压力较无挡板时恶劣,导致液面附近的晃荡压力增加1倍以上,且挡板尺寸越大,晃荡情况越恶劣;

2)侧壁水平挡板数量并非越多越好,就0.7装载率2.0 m挡板工况而言,三挡板方案优于单挡板方案及双挡板方案,但双挡板方案对应的晃荡压力反而要大于单挡板方案;

3)当挡板浸没在自由液面以下,且和液面的距离较大时,通过设置合理的挡板数量和宽度,可以使舱内的晃荡情况得到明显改善,建议挡板宽度设置为液舱宽度的0.1~0.15倍;

4)舱顶角隅削斜方案可以减弱晃荡压力,其原因在于舱顶削斜后,液面附近沿晃荡方向的舱室长度会减小,因而顶部削斜方案对高装载率工况液面附近晃荡压力减小效果比较明显,对低装载率工况晃荡压力减小效果不大。高装载率时可以通过减小液面附近的液舱宽度降低液面附近的晃荡压力。

| [1] |

YU K, CHEN H. Numerical simulation of two-phase sloshing flow in LNG tank using finite analytic level-set method[C]// OMAE, San Diego, California. USA, 2007.

|

| [2] |

NAKAYAMA T, WASHIZU K. Nonlinear analysis of liquid motion in a container subject to forced pitching oscillation[J]. International Journal for Numerical Methods in Engineering, 1980, 15(8): 1207-1220. DOI:10.1002/nme.1620150808 |

| [3] |

ZHENG X, MAGUIRE, J R, RADOSAVLJEVIC D. Validation of Numerical Tools for LNG Sloshing Assessment[C]. ISOPE2010, June 2010, Beijing China.

|

| [4] |

BISWAL K C, BHATTACHARYYA S K, SINHA P K. Dynamic response analysis of a liquid-filled cylindrical tank with annular baffle[J]. Journal of Sound and Vibration. 2004, 274: 13–37.

|

| [5] |

PANIGRAHY P K, SAHA U K, MAITY D. Experimental studies on sloshing behavior due to horizontal movement of liquids in baffled tanks[J]. Ocean Engineering. 2009, 36: 213–222.

|

| [6] |

WANG Wenyuan. Liquid sloshing in partly-filled laterally-excited cylindrical tanks equipped with multi baffles[J]. Ocean Research, 2016(59): 543-563. |

| [7] |

GOUDARZI M A, SABBAGH-Y S R. Analytical and experimental evaluation on the effectiveness of upper mounted baffles with respect to commonly used baffles[J]. Ocean Engineering, 2012, 42: 205-217. |

| [8] |

AKYILDIZ H, UNAL. E. Experimental investigation of pressure distribution on a rectangular tank due to the liquid sloshing[J]. Ocean Engineering, 2005(32): 1503-1516. |

| [9] |

FIROOZKOOHI R. Experimental, numerical and analytical investigation of the effect of screens on sloshing[D]. Norwegian University of Science and Technology, 2013.

|

2023, Vol. 45

2023, Vol. 45