焊接技术的优劣,直接影响舰船船体结构制造质量。但焊接工艺中,变形控制属于难度最大环节[1-2]。葛珅玮等[3]利用有限元法,对邮轮舱室单元结构变形问题进行研究后,进行预变形设计,但此研究是针对整个邮轮舱室单元结构板格进行设计,板格结构与结构关键节点的变形问题并不能一概而论,此方法不能直接用于舰船舱壁钢结构关键节点焊接变形控制问题中。申超男等[4]认为,采用肋骨分组的装焊顺序,能够控制船舶工程中环肋耐压圆柱壳结构的变形问题,但此方法仅针对环肋耐压圆柱壳结构适用。

舰船舱壁钢结构属于典型的板架式钢结构,板架式钢结构之间关键节点为T型连接节点[5]。此节点是舰船舱壁钢结构使用最多的连接节点。本文使用Sysweld有限元软件[6],对舰船舱壁钢结构关键节点(T型连接节点)的焊接变形控制问题,进行数值模拟研究,为舰船舱壁钢结构关键节点焊接变形控制提供参考。

1 舰船舱壁钢结构关键节点焊接变形控制方法 1.1 钢结构关键节点母性材料与焊接工艺舰船舱壁钢关键节点材料为Q345钢材料,其综合力学性能较好,且具备可焊接性,在建筑、车辆、舰船等领域中均被大量使用[7]。表1和表2是T型连接节点材料的化学成分信息、常温力学性能信息。

|

|

表 1 节点材料化学成分信息 Tab.1 Chemical composition information of node materials |

|

|

表 2 节点材料常温力学性能信息 Tab.2 Mechanical properties information of node materials at room temperature |

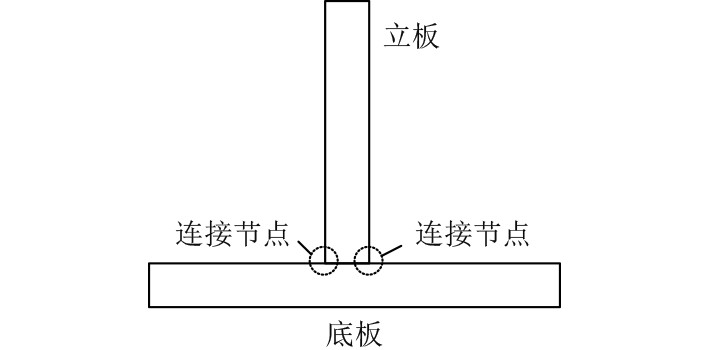

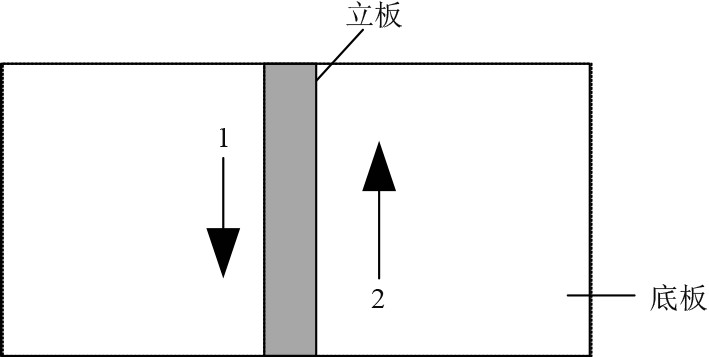

舰船舱壁钢结构关键节点焊接变形控制研究过程中,试件使用Q345钢型立板、底板,制备舰船舱壁钢结构T型连接节点,使用手工电弧焊接技术,固定立板与底板[8],制备详情如图1所示。

|

图 1 船舱壁钢结构T型连接节点焊接示意图 Fig. 1 Welding schematic diagram of T-shaped connection nodes of ship bulkhead steel structure |

焊接时,焊丝类型是H08Mn2SiA。表3为焊接工艺参数。

|

|

表 3 焊接工艺参数 Tab.3 Welding Process Parameters |

舰船舱壁钢结构关键节点焊接时,单位长度热输入运算方法为:

| $ {P_{net}} = \frac{{\alpha ui}}{V} 。$ | (1) |

式中:

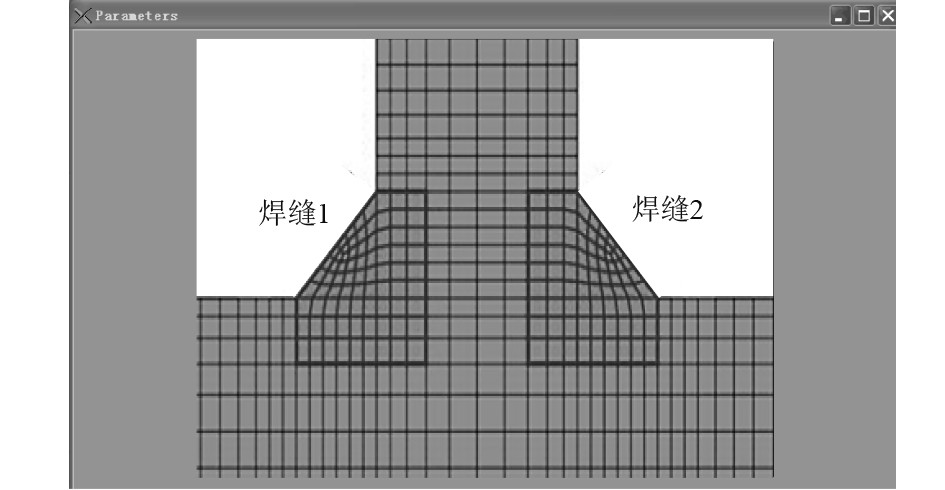

将舰船舱壁钢结构关键节点母性材料与焊接工艺信息,均输入有限元模型中,使用Sysweld有限元软件,拆分舰船舱壁钢结构关键节点焊接模型结构,以此降低焊接变形控制问题的分析难度。使用六面体单元划分网格,设计关键节点的有限元模型,模型结构如图2所示。

|

图 2 关键节点有限元模型结构 Fig. 2 Key node finite element model structure |

在基于有限元模型的关键节点焊接变形控制方法中,热输入使用双椭球体积热源模型模拟。因各层焊道的工艺参数存在差异,因此需要以此校核各层焊道热源。校核后分析热源温度场的方法为:

| $ \eta d\frac{{\partial t}}{{\partial T}} = \frac{\partial }{{\partial x}}\left( {{\beta _x}\frac{{\partial t}}{{\partial z}}} \right) + \frac{\partial }{{\partial x}}\left( {{\beta _y}\frac{{\partial t}}{{\partial y}}} \right) + \frac{\partial }{{\partial z}}\left( {{\beta _y}\frac{{\partial t}}{{\partial z}}} \right) + p。$ | (2) |

式中:

因为焊缝金属与母材存在相容性,物理性能不存在明显的不同,若焊缝金属和母材之间热物理特性相似,则关键节点焊接工件和外界环境的对流、辐射为:

| $ {o_a} = - {k_a}{t_s} + {k_a}{t_a},$ | (3) |

| $ {o_r} = - \gamma \left[ {{{\left( {{t_s} + 273} \right)}^4} - {{\left( {{t_a} + 273} \right)}^4}} \right]。$ | (4) |

式中:

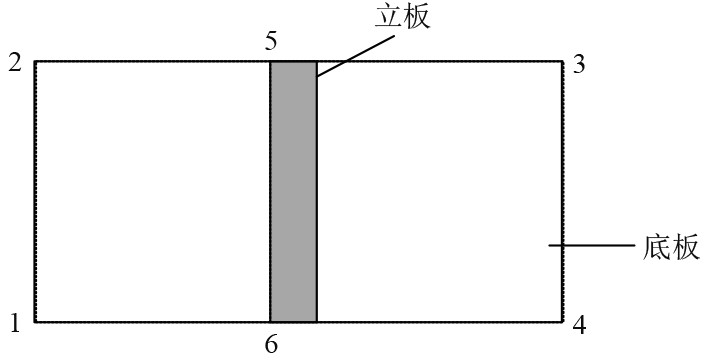

为运算变形值,由单项耦合方法,把温度场运算结果,转换为热载荷模式,载入有限元模型,用于运算焊接变形。舰船舱壁钢结构关键节点焊接变形整体值,依次包含横向收缩变形、纵向收缩变形、角变形。为计算3种变形数值,使用如图3所示的收缩路径分析方法。

|

图 3 变形收缩路径分析方法 Fig. 3 Analysis method for deformation shrinkage path |

其中,路径1-2与路径3-4的位移差值

| $ \Delta {s_x} = {s_{x12}} - {s_{x34}},$ | (5) |

| $ \Delta {s_y} = {s_{y13}} - {s_{y24}}。$ | (6) |

式中:

舱壁钢结构关键节点焊接后,若存在高峰值残余应力,钢结构关键节点出现脆性断裂的概率便较大,关键节点焊缝内部裂缝状态,会受残余应力的影响而变得严重,从而出现脆性损坏。为此,除了分析舱壁钢结构关键节点焊接时横向收缩变形、纵向收缩变形、角变形量之外,对焊后节点内部的脆性状态也进行分析,分析指标分为开裂指数

| $ RI = \left( {{\mu _1}/{\mu _2}} \right) \cdot \exp \left( {{\tau _n}\sqrt {5\tau } } \right)。$ | (7) |

式中:

| $ PI = {\mu _1}/{\mu _2}。$ | (8) |

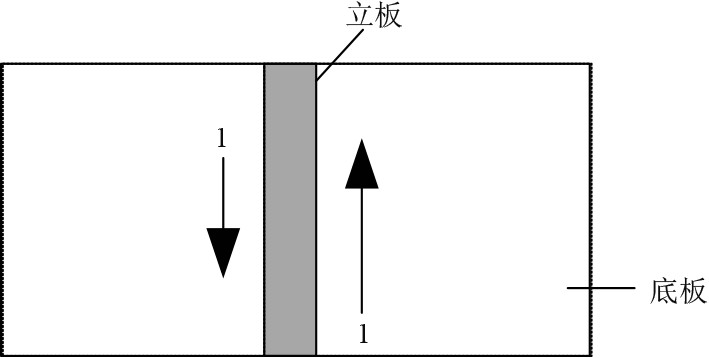

当下用于控制钢结构关键节点焊接变形的方法很多,结合已有的控制方法可知,调节施焊顺序、焊接工艺,都可以控制关键节点焊接变形。但相比之下,调换焊接顺序控制焊接变形更为简单,表3所示焊接工艺条件中,焊接顺序信息如图4所示。使用2个焊枪,将2条焊缝同时、同向焊接。

|

图 4 焊接路径编码图 Fig. 4 Welding path coding diagram |

原始焊接工艺条件的焊接顺序条件中,舰船舱壁钢结构关键节点的横向收缩量、纵向收缩量、角变形量如表4所示。

|

|

表 4 原始焊接工艺条件的变形量分析 Tab.4 Analysis of deformation under original welding process conditions |

可知,原始焊接工艺条件的变形量中,横向收缩量、纵向收缩量、角变形量分别是3.0 mm,0.6 mm,1.5 mm,角变形较为严重。

为控制焊接变形程度,设置热输入条件固定时,调节焊接顺序,调节方案如图5~图7所示。

|

图 5 H1焊接方案详情 Fig. 5 H1 welding scheme details |

|

图 7 H3焊接方案详情 Fig. 7 H3 welding scheme details |

图5所示H1方案使用2个焊枪,在相反的方向同步焊接。图6所示H2方案使用1个焊枪,采用顺序焊接模式,但焊缝的焊接方向存在差异。图7所示H3方案使用1个焊枪进行同方向焊接,焊缝1焊接完毕再焊接焊缝2。

|

图 6 H2焊接方案详情 Fig. 6 H2 welding scheme details |

3种焊接顺序的设计方案焊接变形程度如表5所示。

|

|

表 5 3种焊接顺序设计方案的变形程度 Tab.5 Deformation degree of three welding sequence design schemes |

可知,H3方案使用下,舰船舱壁钢结构关键节点焊接变形控制效果最好,横向收缩量、纵向收缩量、角变形量均最小,原因是H3方案的同方向按序焊接,能够避免热输入能量集中,从而避免焊接节点因热输入能量过于集中,而出现焊接变形。为此,采用此方案所述的焊接顺序作为变形控制方案。

图8为此方案使用前后,左侧板架之间关键节点的有限元变形分析界面图。

|

图 8 关键节点有限元变形分析界面图 Fig. 8 Finite element deformation analysis interface of key nodes |

可知,H3焊接方案使用后,关键节点焊接时,此节点的变形程度变小,所以节点焊缝左侧舱壁钢结构的最大角变形数值变小。

使用有限元软件,分析此方案控制前后,舰船舱壁钢结构关键节点焊接后,开裂指数、等效塑性应变指数的变化,结果如图9和图10所示。

|

图 9 开裂指数变化 Fig. 9 Changes in cracking index |

|

图 10 等效塑性应变指数变化 Fig. 10 Change in equivalent plastic strain index |

可知,焊接顺序调节后,舰船舱壁钢结构关键节点的焊后开裂指数、等效塑性应变指数均小于调节前,说明舰船舱壁钢结构关键节点焊接变形控制效果较好,从而优化了舰船舱壁钢结构关键节点在焊接后使用时的力学性能。

3 结 语舰船舱壁钢结构属于大型板架结构,此类结构在焊接后,若处于受力不均匀的条件下,不具备较好的收缩力与膨胀力,便会在关键节点的焊缝位置,出现变形问题,导致钢结构出现断裂。为此,本文对舰船舱壁钢结构关键节点焊接变形问题进行研究,从焊接顺序调节的方式,分析能够控制关键节点变形问题的最优焊接方案。试验使用有限元模型,构建舱壁结构中关键的T型连接节点模型,从而模拟分析节点的变形状态。结果显示,使用1个焊枪进行同方向焊接时,焊缝1焊接完毕再焊接焊缝2,能够减小舰船舱壁钢结构关键节点的焊接变形量,且降低关键节点焊后开裂指数、等效塑性应变指数。

| [1] |

王秀飞, 刘昆, 沈超明, 等. 交叉结构在面内冲压载荷作用下的损伤变形机理研究[J]. 振动与冲击, 2021, 40(21): 62-68. DOI:10.13465/j.cnki.jvs.2021.21.009 |

| [2] |

汪雪良, 朱全华, 张涛, 等. 船舶结构监测技术研究进展[J]. 船舶力学, 2022, 26(8): 1246-1253. DOI:10.3969/j.issn.1007-7294.2022.08.015 |

| [3] |

葛珅玮, 曾骥, 董小伟, 等. 维京邮轮大型舱室单元预变形仿真与控制研究[J]. 中国造船, 2022, 63(4): 1-14. DOI:10.3969/j.issn.1000-4882.2022.04.001 |

| [4] |

申超男, 张庆亚, 易斌, 等. 基于固有变形的环肋耐压圆柱壳结构焊接变形预控[J]. 船舶工程, 2022, 44(7): 137-145. |

| [5] |

王泽平, 胡志强, 刘昆, 等. 球鼻船艏斜撞船舶舷侧结构的变形机理研究[J]. 振动与冲击, 2022, 41(11): 10-17. |

| [6] |

王江超, 张宏, 杨润畴, 等. 拆解平台分段的焊接面外变形预测与控制[J]. 中国舰船研究, 2021, 16(6): 166-175. DOI:10.19693/j.issn.1673-3185.02041 |

| [7] |

魏国东, 朱石坚, 俞翔. 舰船装备维修性设计要求生成方法研究[J]. 计算机仿真, 2021, 38(11): 18-21. DOI:10.3969/j.issn.1006-9348.2021.11.005 |

| [8] |

张弛, 刘凯, 李海涛, 等. 水下爆炸下典型舰船结构整体损伤模式表征方法及图谱研究[J]. 爆炸与冲击, 2022, 42(6): 122-134. |

2023, Vol. 45

2023, Vol. 45