非粘接柔性管(以下称“柔性管”)由于具有许多普通碳钢管不具备的优势,如拥有良好的防腐性能、较好的挠性、海上铺设效率高及可回收重复使用等[1],在海洋工程中得到广泛应用。柔性管的结构比较复杂,一般由5个功能层和数个辅助层构成,各层相互无粘接,其功能和受力既有一定的独立性,又互相影响。在柔性管设计时,既要对各个功能层进行独立设计,以保证柔性管的整体性能满足项目和规范的要求,又要保证各层在尺寸和公差上协调兼容,在柔性管的整个生命周期里保持结构的完整性[2]。

内压密封层是一种聚合物材料,具有蠕变性能,即在保持应力不变的情况下,应变随时间延长而逐渐增加。与材料的塑性变形不同,当应力作用时间足够长,尽管应力强度小于弹性极限,只要承受了载荷就会发生蠕变。内压密封层的抗蠕变性能不足时,极大影响柔性管的结构密封性,严重情况下管体结构层发生失效而出现局部泄漏,给工程和环境造成巨大的损失[3]。

本文详细介绍柔性管内压密封层蠕变设计的3种分析方法:试验方法、有限元方法和简化公式法,并给出了这些分析方法的优缺点及关键技术要素。研究成果可为柔性管的国产化技术发展提供参考与借鉴。

1 柔性管结构柔性管管体一般主要由5个功能层组成[4]。其中2个非金属层,3个金属层。3个金属层分别是骨架层、抗压铠装层和抗拉铠装层,主要为柔性管提供抵抗外载荷的能力。2个非金属层分别是内压密封层和外包覆层,主要作用是对管内介质和管外环境影响如海水进行密封。在特定项目中,可根据不同工况要求对各层进行调整,如在水深较浅或柔性管层间压力较小的条件下,内压密封层的抗压溃能力足以满足设计要求时,可以不考虑骨架层。而在有保温输送要求或需增加水下管重的考虑时,则可增加保温层或配重层的设计。

除以上主要功能层以外,柔性管截面还配有辅助层,如防磨层,其用于生产过程中对其他层起约束作用或在2个金属层之间提供防摩擦作用。

2 内压密封层及蠕变特性常见的内压密封层材料有HDPE、XLPE、PA和PVDF,其他热弹性材料也可以使用。由于内压密封层是由非金属高分子材料构成,通常强度较低,独自承受内压或者外压的能力较弱,因此内压密封层的内侧和外侧需要有特有的金属支撑层来承担较大的内压和外压。内外侧的金属支撑层分别称作骨架层和抗压铠装层。由于骨架层与抗压铠装层是采用缠绕的方式生产,且沿着柔性管轴向呈现波纹状,不具备光滑性,因此内压密封层在压力的持续作用下会在骨架层或抗压铠装层的间隙中发生形变,继而产生蠕变现象。

蠕变是指一定温度、保持应力不变的作用下,材料形变随时间推移而逐渐发展的现象。聚合物的蠕变是其特有黏弹性的突出表现,不仅与材料自身的凝聚态结构有关,而且受外力、温度影响显著,是高聚物一种典型的松弛过程[5]。

作为柔性管内压密封层蠕变设计的主要参考规范,API SPEC 17J明确要求,在整个生命周期内,内压密封层材料在所有联合工况作用下由于向支撑层变形而造成的减薄不能超过最小设计壁厚的30%[6]。

3 蠕变设计方法 3.1 试验方法通常,需在多个不同的温度工况下进行蠕变试验[7],每一温度工况至少取3个试样[8],管道的设计温度应包括在试验温度范围内。另外,试验要在具有加载和保温的条件下进行,应根据项目设计要求施加合适的载荷,且整个试验时间至少维持在48 h以上,或至试样减薄30%。

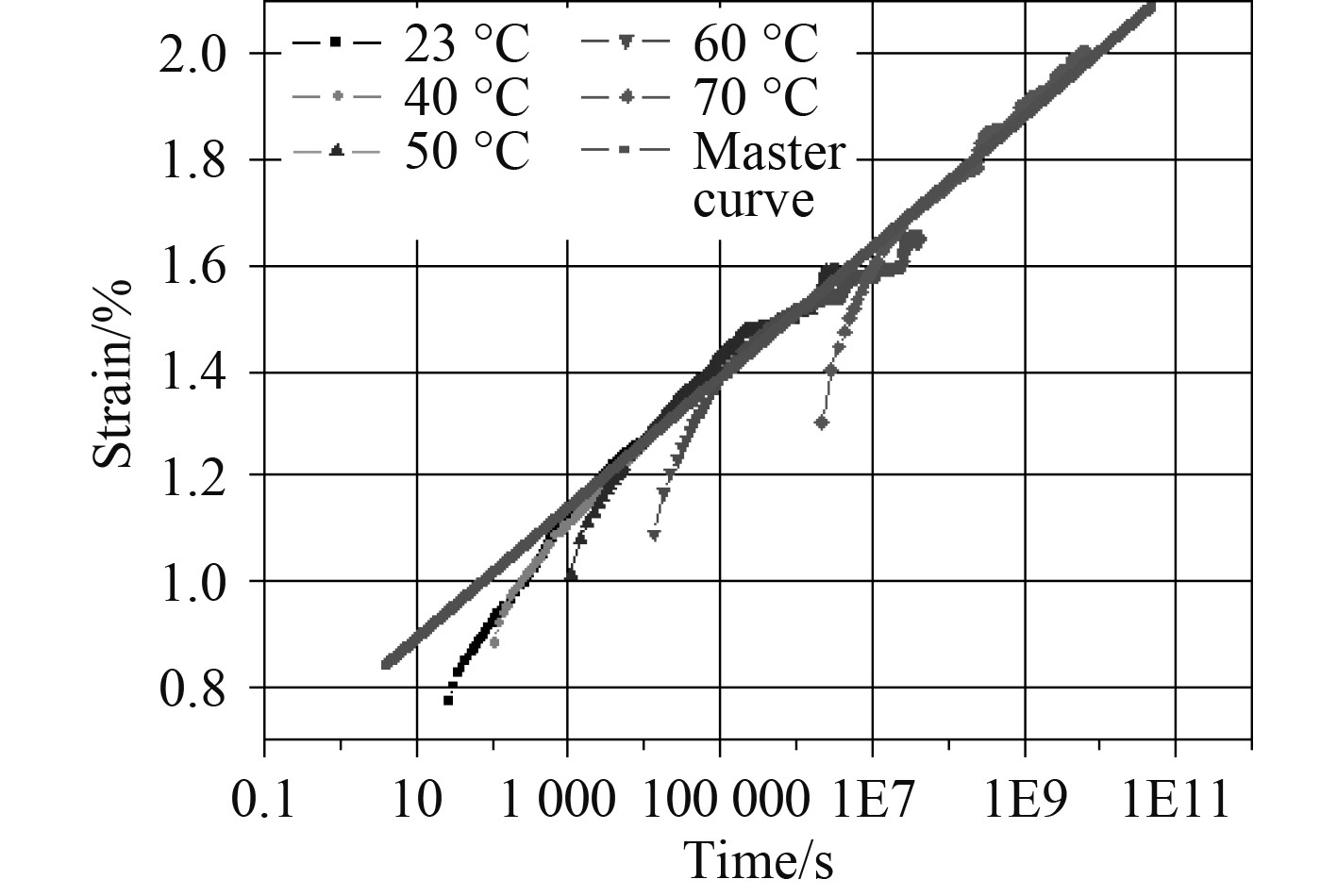

图1和图2为某类HDPE内压密封层分别在23℃,40℃,50℃,60℃和70℃温度下的蠕变试验曲线[9],以及在温度23℃条件下的时温等效拟合曲线(试验压力为3 MPa)。从图2所示的试验拟合曲线可以看出,在23℃,3 MPa压力条件下,25年后的蠕变约为1.8%。

|

图 1 不同温度下蠕变试验曲线 Fig. 1 The creeping test curve of different temperature |

|

图 2 蠕变试验曲线的拟合 Fig. 2 The fitting curve of creeping test |

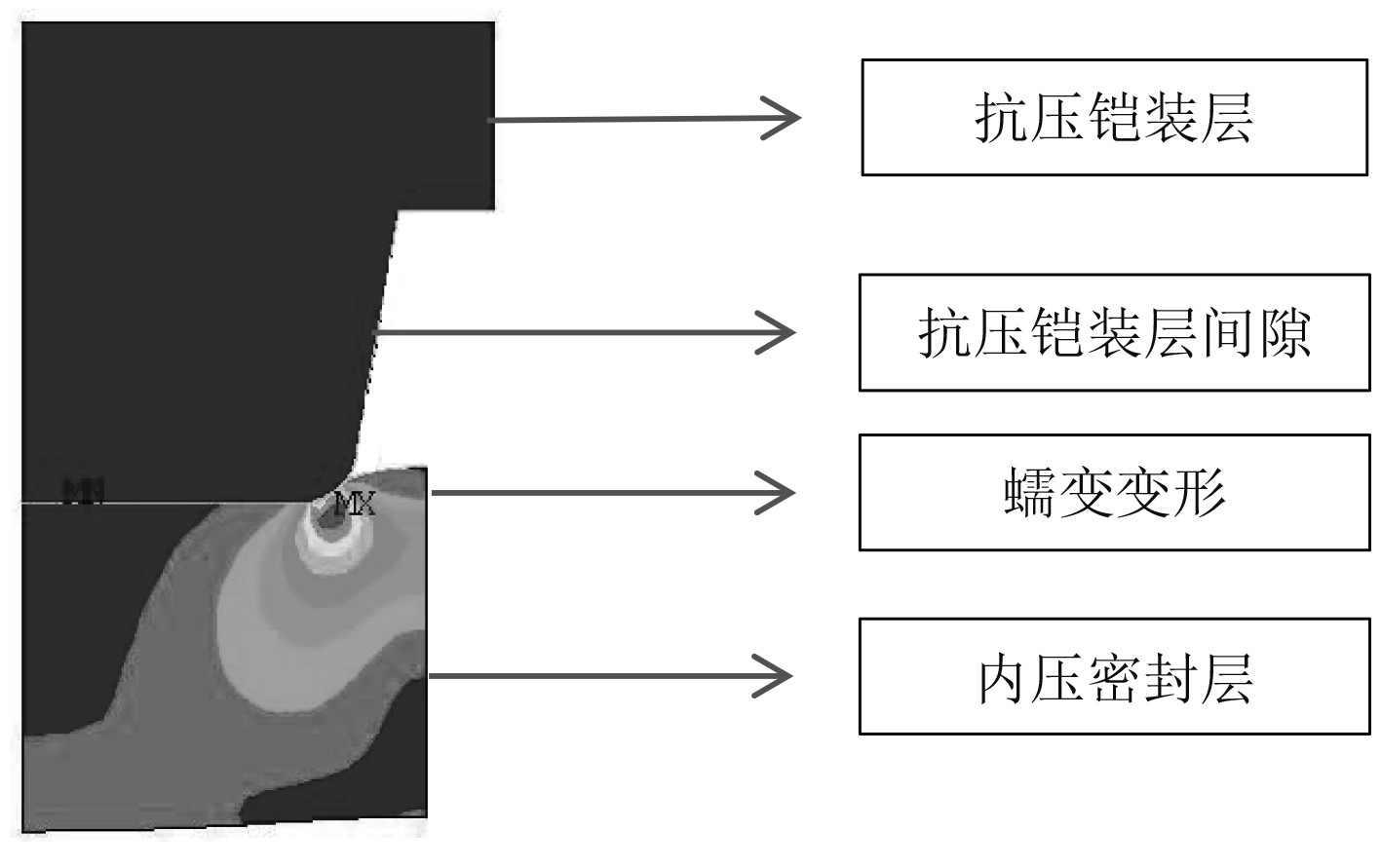

采用Ansys建立二维轴对称模型进行数值模拟,仅考虑内压密封层和抗压铠装层,如图3所示。蠕变在持续载荷作用下的累积变形,因此内压密封层的减薄是时间的函数。

|

图 3 内压密封层蠕变分析有限元模型 Fig. 3 FEA model of the internal pressure sheath creeping analysis |

内压密封层的材料蠕变特性需要使用一个随时间强化的非线性数学模型来描述[10],将蠕变引起的应变率定义为当前应力、应变、时间和温度的函数。通过试验测出内压密封层材料在不同温度下的蠕变性能后,使用非线性回归曲线拟合方法将蠕变试验数据进行拟合可以得到材料的时间-蠕变曲线。

3.2.2 分析工况考虑柔性管在整个生命周期内的各种工况,如表1所示。

|

|

表 1 内压密封层蠕变分析工况 Tab.1 The creeping analysis cases of internal pressure sheath |

表中,T为设计温度,Tmax为最大环境温度,23℃表示“常温”,P为设计压力,R为最小存储半径。

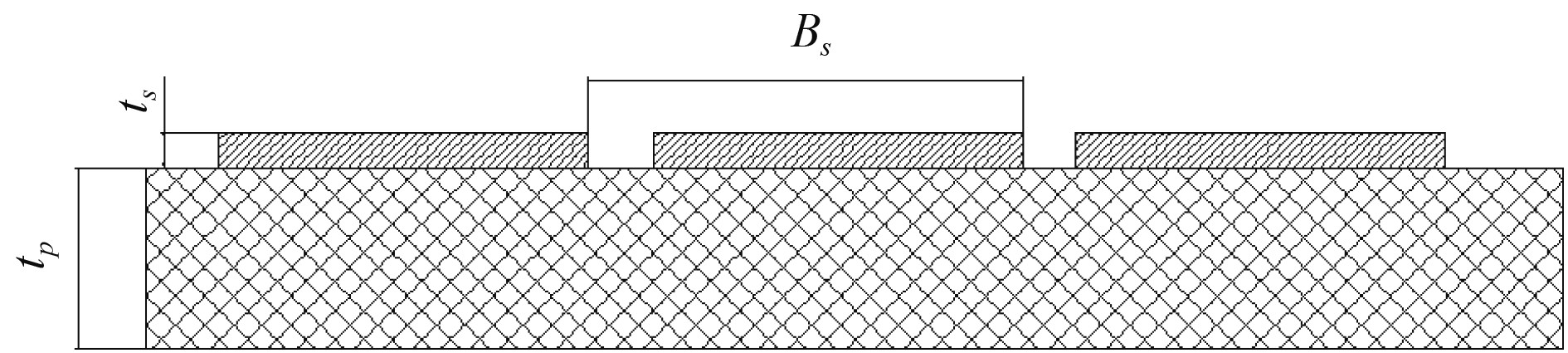

3.3 简化公式法简化公式法是将内压密封层的蠕变性能转变为分析外界环境允许的蠕变空间,由此使蠕变分析过程变得简单化。考虑内压密封层经过不断蠕变,至铠装层的空隙被完全填充,分析此时减薄后的内压密封层是否满足设计要求,如图4所示。

|

图 4 公式法示意图 Fig. 4 The sketch of simplified formula method |

计算公式如下:

| $ {R_t} = \frac{1}{{{t_p}}} \cdot \left( {{t_s} - \frac{{{A_s}}}{{{B_s}}}} \right)。$ | (1) |

式中:

若内压密封层的蠕变性能无法满足设计需求,则可以调整内压密封层和抗压铠装层的尺寸提高其抗蠕变性,或采取增大内压密封层厚度、减少抗压铠装层节距等方式。

4 结 语内压密封层蠕变设计是柔性管设计的一项重要内容。本文提出的3种蠕变分析方法均可用于柔性管内压密封层的结构设计,通过探讨及研究,可以得出如下结论:

1)试验方法根据项目实际运行工况,得到不同温度下的蠕变时间曲线,然后再拟合成目标温度下的蠕变温度曲线,从而获得柔性管设计寿命中的蠕变值。在项目周期及经费充足的情况下,可以采取该方法进行设计与分析。

2)有限元方法借助通用有限元分析软件,构建用于描述材料蠕变应变率的数值模型,对材料属性、边界条件及单元接触等模拟具有一定的不确定性。

3)简化公式法过程简单,使用的资源和基础数据较少,但是只能对蠕变结果进行大致的评估,无法对材料本身的蠕变性能作深入研究,该方法仅适用于初步或者前期的蠕变设计和分析。

| [1] |

徐志辉. 非粘接复合柔性管的国产化应用[J]. 化学工程与装备, 2017(2): 114-133. |

| [2] |

罗世勇, 王德军, 刘晓霞, 等. 挠性管在深水海底管道中的应用[J]. 海洋工程装备与技术, 2018, 5(S1) : 53–56.

|

| [3] |

代志双, 王鸿轩, 鲁成林, 等. 复合柔性柔性管用HDPE的蠕变性能[J]. 海洋工程装备与技术, 2017(2): 114-133. DOI:10.3969/j.issn.2095-7297.2017.02.011 |

| [4] |

American Petroleum Institute. API RP 17B Recommended Practice for Flexible Pipe [S]. 2014.

|

| [5] |

RAHUL P K J, ABDEL-HAKIM B. Compression creep and thermal ratcheting behavior of high density polyethylene (HDPE) [J]. Polymer, 2018, 10(2).

|

| [6] |

American Petroleum Institute. API SPEC 17J Specification for Unbonded Flexible Pipe [S]. 2014.

|

| [7] |

ISO 899-1-2017 International Organization for Standardization. Plastics- Determination of creep behavior-Part 1: Tensile creep [S]. 2017.

|

| [8] |

American Society of Testing Materials. ASTM D2990-17 Standard Test Methods for Tensile, Compressive, and Flexural Creep and Creep-Rupture of Plastics [S]. 2017.

|

| [9] |

MARTIN R, DAVID M, MICHAL S, et al. Creep of radiation cross linked HDPE at elevated temperature[J]. Advanced Materials Research, 2014(3482): 555-558. |

| [10] |

AMJADI M, FATEMI A. Creep behavior and modeling of high-density polyethylene (HDPE)[J]. Polymer Testing, 2021, 94(5): 107031. |

2023, Vol. 45

2023, Vol. 45